„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Zbigniew Gmiński

Magazynowanie ropy naftowej i gazu ziemnego

811[01].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jadwiga Ida

mgr inż. Władysław Kozioł

Opracowanie redakcyjne:

mgr inż. Zbigniew Gmiński

Konsultacja:

mgr inż. Teresa Sagan

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 811[01].Z3.02

„Magazynowanie ropy naftowej i gazu ziemnego”, zawartego w modułowym programie

nauczania dla zawodu górnik eksploatacji otworowej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Magazynowanie paliw płynnych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

18

4.1.3. Ćwiczenia

19

4.1.4. Sprawdzian postępów

19

4.2. Magazynowanie wód złożowych

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

23

4.3. Magazynowanie ropy naftowej

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

27

4.3.4. Sprawdzian postępów

27

4.4. Podziemne magazynowanie gazu (PMG)

28

4.4.1. Materiał nauczania

28

4.4.2. Pytania sprawdzające

33

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

34

4.5. PMG w wyeksploatowanych strukturach złóż węglowodorów

35

4.5.1. Materiał nauczania

35

4.5.2. Pytania sprawdzające

36

4.5.3. Ćwiczenia

36

4.5.4. Sprawdzian postępów

36

4.6. PMG w kawernach solnych

37

4.6.1. Materiał nauczania

37

4.6.2. Pytania sprawdzające

39

4.6.3. Ćwiczenia

39

4.6.4. Sprawdzian postępów

40

4.7. PMG w warstwach wodonośnych

41

4.7.1. Materiał nauczania

41

4.7.2. Pytania sprawdzające

41

4.7.3. Ćwiczenia

42

4.7.4. Sprawdzian postępów

42

4.8. PMG w wyrobiskach górniczych

43

4.8.1. Materiał nauczania

43

4.8.2. Pytania sprawdzające

44

4.8.3. Ćwiczenia

44

4.8.4. Sprawdzian postępów

45

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Opis procesu technologicznego zatłaczania i odbioru gazu

46

4.9.1. Materiał nauczania

46

4.9.2. Pytania sprawdzające

49

4.9.3. Ćwiczenia

49

4.9.4. Sprawdzian postępów

49

4.10. Przepisy prawne

50

4.10.1. Materiał nauczania

50

4.10.2. Pytania sprawdzające

55

4.10.3. Ćwiczenia

55

4.10.4 Sprawdzian postępów

56

5. Sprawdzian osiągnięć

57

6. Literatura

61

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o magazynowaniu paliw płynnych.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

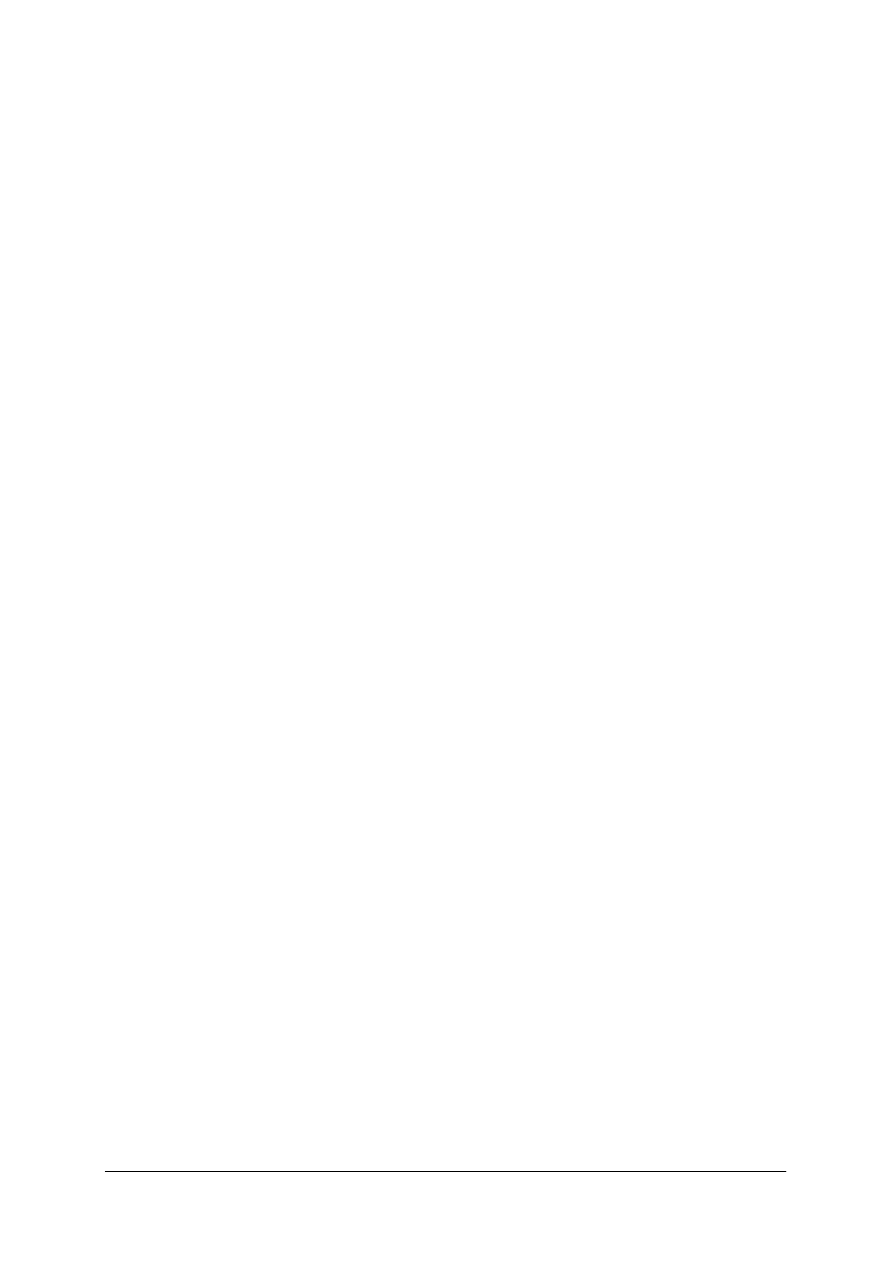

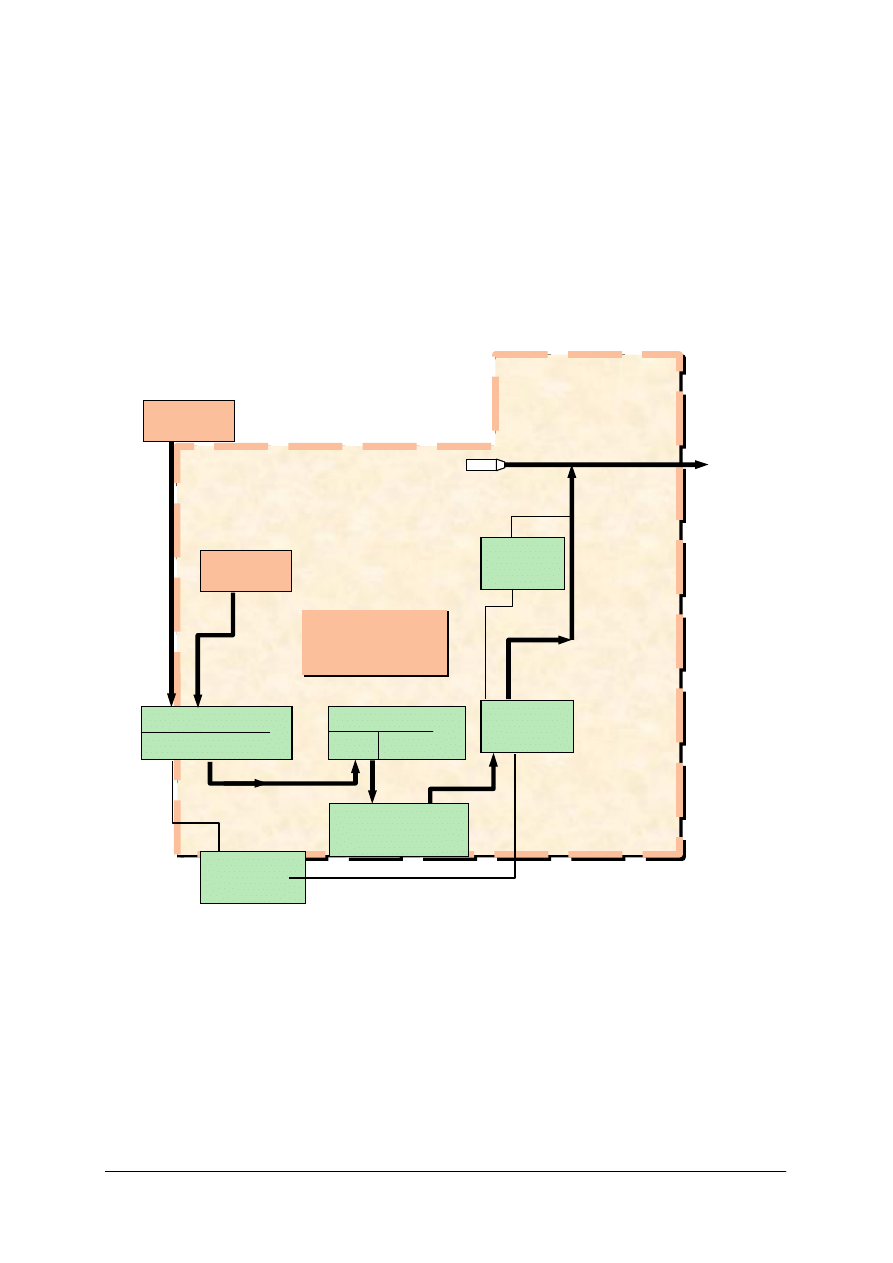

Schemat układu jednostek modułowych

811[01].Z3

Zagospodarowanie kopalin

811[01].Z3.01

Oczyszczanie gazu ziemnego

811[01].Z3.02

Magazynowanie ropy naftowej

i gazu ziemnego

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

czytać ze zrozumieniem treść nauczania,

−

analizować tekst źródłowy,

−

korzystać z Internetu,

−

posługiwać się podstawowymi pojęciami z zakresu górnictwa naftowego,

−

czytać tekst podręcznika ze zrozumieniem,

−

przeliczać jednostki w układzie SI,

−

współpracować w grupie,

−

oceniać własne możliwości w działaniach indywidualnych i zbiorowych.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

dobrać ogólne przepisy dotyczące magazynowania paliw płynnych i gazowych,

–

wyjaśnić cel i wymienić metody magazynowania kopalin ciekłych i gazowych,

–

scharakteryzować rodzaje i budowę zbiorników magazynowych ropy i gazu,

–

scharakteryzować proces stabilizacji ropy,

–

obliczyć ilości gazu w zbiorniku dla warunków rzeczywistych i normalnych,

–

określić ilość ropy w zbiorniku magazynowym,

–

określić cele budowy Podziemnego Magazynu Gazu,

–

scharakteryzować warunki geologiczne struktur geologicznych wykorzystywanych do

budowy PMG,

–

wyjaśnić schemat uzbrojenia powierzchniowego na terenie PMG,

–

zastosować przepisy techniczne i Urzędu Dozoru Technicznego (UDT) dotyczące

zbiorników do magazynowania paliw płynnych,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska dotyczące magazynowania ropy i gazu.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Magazynowanie paliw płynnych

4.1.1. Materiał nauczania

Paliwa płynne – charakterystyka

Pojęcie ,,paliwo płynne” dotyczy produktów naftowych o różnych cechach

fizykochemicznych. Ich podział na poszczególne rodzaje przedstawia się następująco:[4]

−

paliwa silnikowe stosowane do napędu silników spalinowych,

−

paliwa lotnicze do napędu silników odrzutowych,

−

oleje napędowe do silników wysokoprężnych,

−

oleje opałowe służące do opalania kotłów parowych różnych typów,

−

gazy płynne.

Paliwa płynne wymagają odpowiednich warunków przechowywania i magazynowania, co

związane jest z projektowaniem i budową specjalnych do tego celu zbiorników. Zbiorniki te

zostaną omówione w sposób chronologiczny. Wcześniej jednak należy zapoznać się

z właściwościami paliw płynnych, ich przechowywaniem i magazynowaniem. Podstawowe

własności paliw płynnych przedstawia tabela 1. Natomiast warunki techniczne, jakim

powinny odpowiadać magazyny, bazy, zbiorniki i stacje paliw płynnych określa

rozporządzenie Ministra Gospodarki z dnia. 20.09.2000 r. (Dziennik Ustaw nr 98, poz. 1067)

[11]. W dalszej części rozporządzenia zawarte są definicje, których znajomość jest konieczna

w tym zakresie nauczania:

−

baza paliw płynnych – to zespół obiektów budowlanych przeznaczonych do

magazynowania lub przeładunku ropy naftowej i produktów naftowych, nie

posiadających cech stacji paliw płynnych. A zatem baza paliw płynnych to obiekty

przeznaczone do magazynowania lub przeładunku paliw płynnych,

−

stacje paliw płynnych – to zespoły obiektów budowlanych stałych lub tymczasowych

przeznaczone do magazynowania i dystrybucji detalicznej silnikowych paliw płynnych,

olejów i smarów oraz gazu płynnego,

−

obiekty magazynowe o pojemności ponad 200 m

3

nie będące stacjami paliw nazywamy

składami.

Do magazynowania paliw płynnych służą także różnego rodzaju zbiorniki naziemne

i podziemne oraz specjalne podziemne magazyny tworzone w strukturach geologicznych –

rodzaje tych zbiorników i magazynów zostaną kolejno omówione. Wcześniej jednak należy

zapoznać się z warunkami magazynowania produktów naftowych, a szczególnie z zasadami

bezpieczeństwa i ochrony środowiska w procesach magazynowania. Do najważniejszych

zasad przestrzegania bezpieczeństwa zalicza się niżej wymienione postanowienia:[5]

−

magazyn paliw płynnych napowierzchniowy powinien stanowić specjalnie wydzielony

i oznakowany teren, na którym nie mogą być składowane inne towary,

−

produkty paliw płynnych powinny przebywać możliwie jak najkrótszą drogę transportu

od momentu przyjęcia do momentu wydania,

−

produkty naftowe należy składować oddzielnie,

−

organizacja magazynu paliw płynnych zależy od ilości dostarczanych i wydawanych

produktów, oraz od rodzaju transportu zaopatrującego magazyny.

Zasady bezpiecznego magazynowania ściśle związane są z przepisami bezpieczeństwa

przeciwpożarowego, dlatego paliwa płynne zostały podzielone na klasy bezpieczeństwa

pożarowego. (Klasy bezpieczeństwa pożarowego przedstawia tabela nr 2.) Ponadto przy

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

składowaniu paliw płynnych należy przestrzegać zasady, aby wszystkie produkty naftowe

były magazynowane w specjalnie do tego przeznaczonych opakowaniach i wyznaczonych

pomieszczeniach zapewniających utrzymanie ich na niezmienionym poziomie wymaganej

jakości. Tu jako przykład można podać stacje paliw, które powinny posiadać instalacje do

monitorowania – pomiaru stanu magazynowanych produktów i urządzeń zabezpieczające

przed:

−

przenikaniem produktów naftowych do gruntu i wód gruntowych, cieków, rzek

i zbiorników wodnych,

−

emisją par produktów naftowych I klasy do powietrza atmosferycznego przy napełnianiu

zbiorników magazynowych i stacji paliw. Z tego też powodu wymagane jest, aby stacje

paliw były wyposażone w instalacje wodociągowe, sanitarne, deszczowo-przemysłowe

oraz urządzenia oczyszczające.

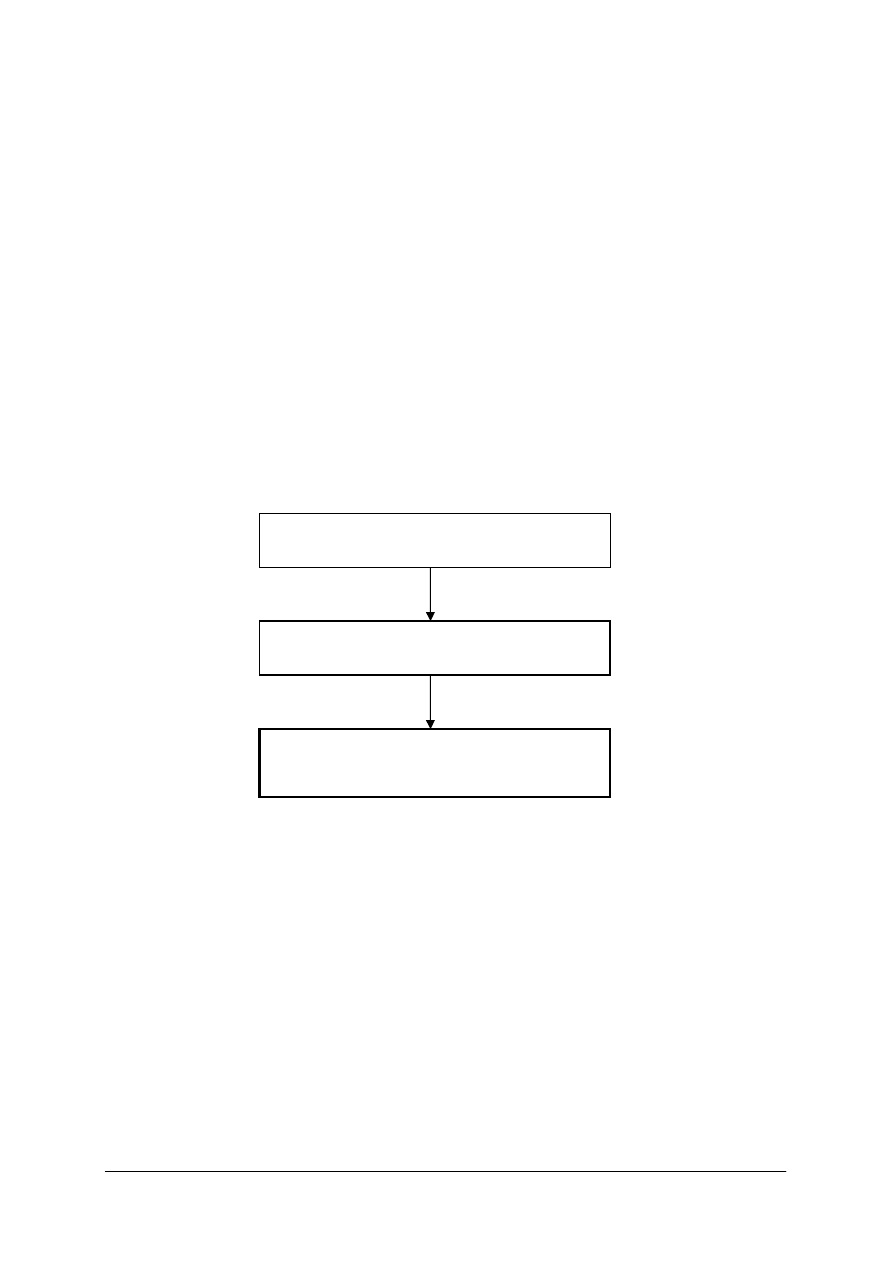

Tabela 1. Ogólna charakterystyka produktów naftowych [2, s. 7]

Ciężar

objętościowy

Temperatura

krzepnięcia

Produkt

kN/m

3

°

C

Benzyna samochodowa

7,5÷7,7

-60

Benzyna lotnicza

7,0÷7,6

-60

Olej napędowy do silników wysokoprężnych

8,6÷8,7

-60÷-10

Oleje samochodowe

9,1÷9,3

-30÷0

Oleje lotnicze

8,9÷9,0

-20÷-10

Ropa naftowa

8,3÷10,1

—

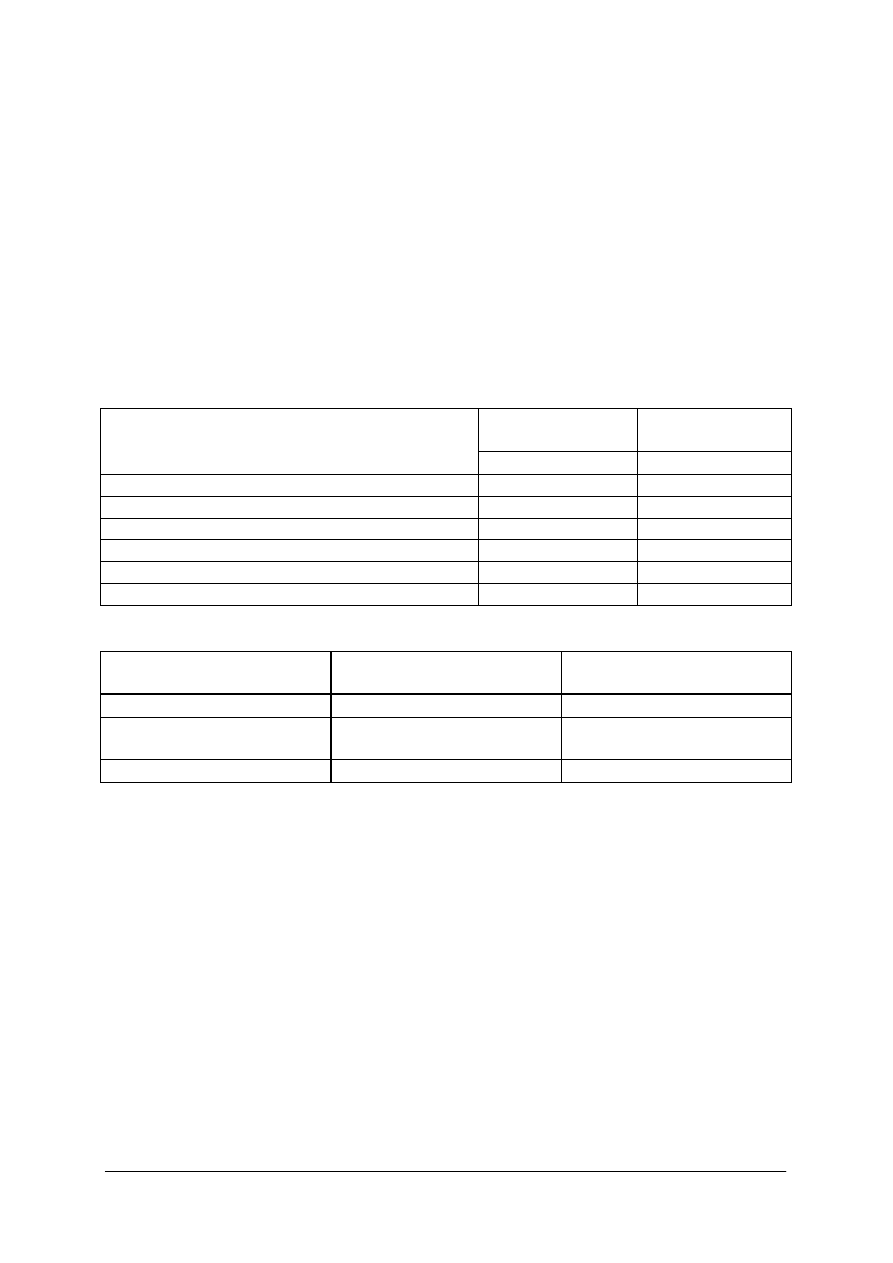

Tabela 2. Klasy niebezpieczeństwa pożarowego paliw płynnych [2, s. 9]

Klasa niebezpieczeństwa

pożarowego

Temperatura zapłonu

produktu K

Rodzaj produktu

I

niższa od 294 K (21

°

C)

benzyna, ropa naftowa

II

294 do 328 K (21÷55

°

C)

nafta, paliwa lotnicze, oleje

napędowe, oleje opałowe

III

powyżej 328 K (55

°

C)

oleje smarowe, smary

W procesie przechowywania i magazynowania paliw płynnych należy zwrócić szczególną

uwagę na pary tych paliw, które tworzą mieszaniny wybuchowe

.

Znajomość tych

podstawowych cech paliw płynnych jest szczególnie istotna dla zapewnienia bezpieczeństwa

magazynowania, przechowywania, transportu a także przy prowadzeniu prac remontowych

pustych zbiorników, w których magazynowane były paliwa.

W przemyśle górnictwa naftowego i gazownictwa magazynuje się gaz ziemny i ropę naftową

oraz pochodne produkty tych surowców. W tej części podręcznika zostanie przedstawiona

krótka charakterystyka gazu ziemnego i ropy naftowej.

Gaz ziemny

Gaz ziemny jest paliwem pochodzenia naturalnego, należy do grupy paliw pierwotnych

(kopalnych). Występuje w przyrodzie oddzielnie lub łącznie z ropą naftową. Gaz ziemny jest

bezwonny, bezbarwny, lżejszy od powietrza i aby mógł być wyczuwalny przez człowieka

dodawane są do niego środki nawaniające. W Polsce, w ramach kompleksowej gazyfikacji

kraju, rozprowadzane są dwa rodzaje gazu ziemnego:

−

gaz ziemny wysokometanowy – GZ 50 ( grupa E),

−

gaz ziemny zaazotowany – GZ 35 (grupa L

s

)

i GZ 41 (grupa L

w

)

.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Zalety gazu ziemnego

−

przesyłany jest gazociągami do miejsca użytkowania, nie wymaga więc przeładowywania

i magazynowania u odbiorcy,

−

nowoczesne urządzenia gazowe umożliwiają łatwą regulację i automatyzację procesu

spalania, co pozwala na uzyskanie wysokiej sprawności energetycznej,

−

gaz ziemny jest paliwem ,,wygodnym”, bez zbędnego wysiłku i pracy możemy używać

go do ogrzewania pomieszczeń, podgrzewania wody czy przygotowywania posiłków,

−

odbiorcy gazu mają możliwość pełnej kontroli ilości zużywanego surowca,

−

moc grzewczą gazu możemy dostosować do temperatury zewnętrznej i wewnętrznej

ogrzewanych pomieszczeń,

−

konstrukcja urządzeń opalanych gazem jest stosunkowo prosta, co zwiększa stopień jej

niezawodności i daje możliwość łatwej konserwacji,

−

dobrze utrzymane urządzenia gazowe są całkowicie bezpieczne i wygodne

w użytkowaniu,

−

przy spalaniu gazu ziemnego nie powstają zanieczyszczenia środowiska dwutlenkiem

siarki, sadzą, popiołami, żużlem i pyłami,

−

emisja dwutlenku węgla i związków azotu ze spalania gazu jest znacznie niższa niż

w przypadku innych paliw.

Zalety te powodują, że gaz ma szerokie zastosowanie, jest niedrogim i czystym paliwem

zarówno przy produkcji jak i zużyciu. Nie stwarza zagrożeń dla środowiska, co czyni go

paliwem ekologicznym. Właściwości fizyczne i chemiczne powodują, że jest paliwem, które

nie zawiera szkodliwych substancji takich jak: siarka, fluor, chlor, a spaliny nie

zanieczyszczają atmosfery.

Ropa naftowa

Ropa naftowa jest mieszaniną węglowodorów (parafiny, alkany, nafteny, cykloalkany,

olefiny alkeny i węglowodory), pozostałość, około 20% stanowią związki organiczne

zawierające tlen, azot lub siarkę, a także sole i wodę. Ropa naftowa ma zmienny skład

chemiczny, zależy on od miejsca jej występowania. Ze względu na rodzaj ropy naftowej (tak

zwane wskaźniki strukturalne i technologiczne), upowszechnił się jej podział na siedem klas

i dwanaście grup.[3]

Surowa ropa naftowa wydobywana ze złoża jest cieczą ciemnobrunatną

o ostrym zapachu, nierozpuszczalną w wodzie. Jest cieczą palną. Rozróżnia się cztery klasy

ropy: A, B, C i D o różnych własnościach.

Zbiorniki przeznaczone do magazynowania paliw płynnych

Budowa zbiorników przeznaczonych do magazynowania paliw płynnych uzależniona jest

od następujących czynników: [1]

−

ekonomicznych (zminimalizowanie strat przy napełnianiu i opróżnianiu zbiorników),

−

inwestycyjnych (zminimalizowanie nakładów inwestycyjnych przy budowie zbiorników),

−

bezpieczeństwa strategicznego (zapewnienie stałych dostawa paliw płynnych),

−

bezpieczeństwa ekologicznego (ograniczenie zużycia węgla).

Wymienione warunki, oraz potrzeby magazynowania zmiennych ilości przyczyniły się do

zapotrzebowania na konstruowanie różnych typów zbiorników. Najczęściej jednak zbiorniki

posiadają formę cylindryczną. Zbiorniki takie są łatwe do wykonania. Dla pojemności do ok.

200 m

3

– zbiorniki budowane są w postaci poziomej, a o większych pojemnościach

dochodzących do kilkudziesięciu tysięcy m

3

buduje się zbiorniki w kształcie walca o osi

pionowej.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

1. Zbiorniki cylindryczne pionowe z dachami stałymi

Zbiorniki cylindryczne pionowe z dachami stałymi ze względu na łatwy montaż uważane są

za najbardziej ekonomiczne. Ich pojemności mają znaczną rozpiętość od ok. 200 m

3

do

kilkudziesięciu tysięcy m

3

. W tej grupie zbiorników wyróżnia się zbiorniki dachowe, które

projektowane są na niskie ciśnienie 2–2,5 kPa, z przeznaczeniem do magazynowania olejów

napędowych, opałowych i olejów smarowych. Zbiorniki cylindryczne poziome i pionowe

z dachami stałymi mogą być budowane jako zbiorniki naziemne i podziemne. Dachy

zbiorników o osiach pionowych mogą byś stałe lub pływające. Schemat konstrukcji takiego

zbiornika przedstawia rys. 1.

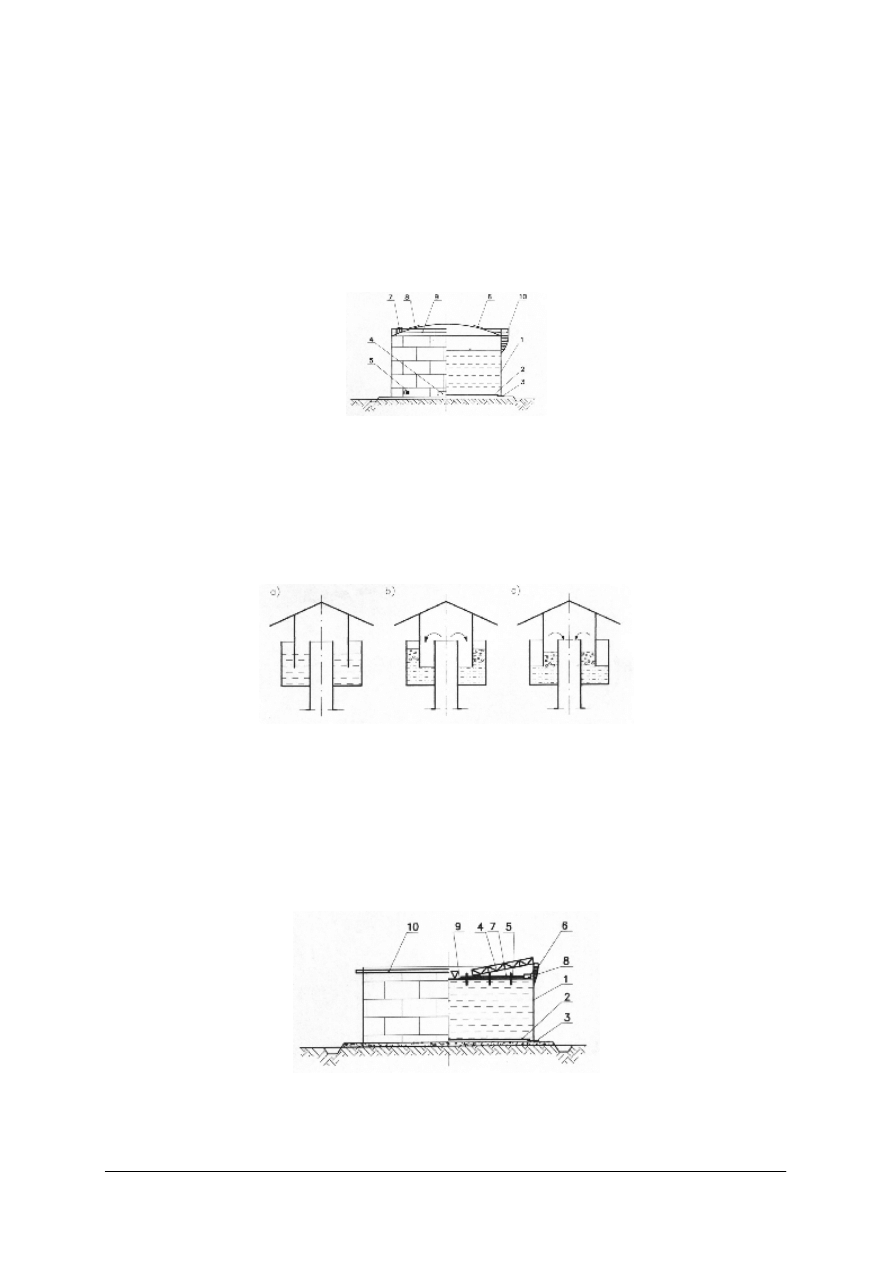

Rys. 1. Schemat konstrukcji zbiornika cylindrycznego pionowego z dachem stałym:1 – płaszcz zbiornika,

2 – środkowa część dna zbiornika, 3 – pierścień obrzeżny dna, 4 – właz wyczystkowy, 5 – właz dolny, 6 – właz

wentylacyjny, 7 – zawór oddechowy, 8 – właz oświetleniowy, 9 – balustrada, 10 – schody

Profile dachów zbiorników cylindrycznych o osi pionowej budowane są najczęściej w formie

kopulastej lub stożkowej. Dach taki posiada na całym obwodzie balustradę o odpowiedniej

wysokości.[1] W zbiornikach o niewielkiej pojemności (do 750 m

3

) stosuje się drabiny

pionowe z osłoną koszową, oraz zawory oddechowe. Zasadę działania tego rodzaju zbiornika

przedstawia rys. 2.

Rys. 2. Zasada działania zaworu oddechowego hydraulicznego:

a) równowaga ciśnień, b) nadciśnienie w zbiorniku, c) podciśnienie w zbiorniku [1, s. 9]

2. Zbiorniki cylindryczne pionowe z dachami pływającymi

Główną zaletą rozwiązania konstrukcyjnego tego typu zbiornika jest zastosowanie dachu

pływającego, który całkowicie eliminuje straty spowodowane oddechem. Zbiorniki te mają

największe zastosowanie przy przechowywaniu lekkich paliw płynnych i częstej zmienności

magazynowanego paliwa. Pojemności tego rodzaju zbiorników w Polsce sięgają do 50 000

m

3

, a za granicą nawet do 200 000 m

3

. Schemat konstrukcji zbiornika z dachem pływającym

pokazuje rys. 3.

Rys. 3. Schemat konstrukcji zbiornika cylindrycznego pionowego z dachem pływającym:

1 – płaszcz zbiornika, 2 – środkowa część dna zbiornika, 3 – pierścień obrzeżny dna, 4 – schody przesuwne,

5 – podpierak dachowy, 6 – schody zewnętrzne, 7 – prowadnice schodów przesuwnych, 8 – ponton,

9 – membrana, 10 – pierścień wiatrowy [1, s. 14]

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rozwiązanie konstrukcyjne tego zbiornika pozwala na jego eksploatację zarówno w klimacie

ciepłym jak i umiarkowanym, w którym mogą występować np. duże opady śniegu, a tym

samym obciążenia. Dlatego w zbiornikach montuje się dach pływający, który niwelowane

obciążenia. W szczelinie między płaszczem zbiornika i dachem pływającym montowane są

elementy uszczelniające, (oddzielone od siebie hermetyczne komory), które zabezpieczają

przed awarią zbiornika. Zbiorniki o małej pojemności nieprzekraczającej 5000 m

3

najczęściej

przykryte są dachami o konstrukcji dwupłytowej jak przedstawia to rys. 4.[1] Dodatkową

zaletą tego rozwiązania konstrukcyjnego jest izolacja, która chroni przechowywane paliwo.

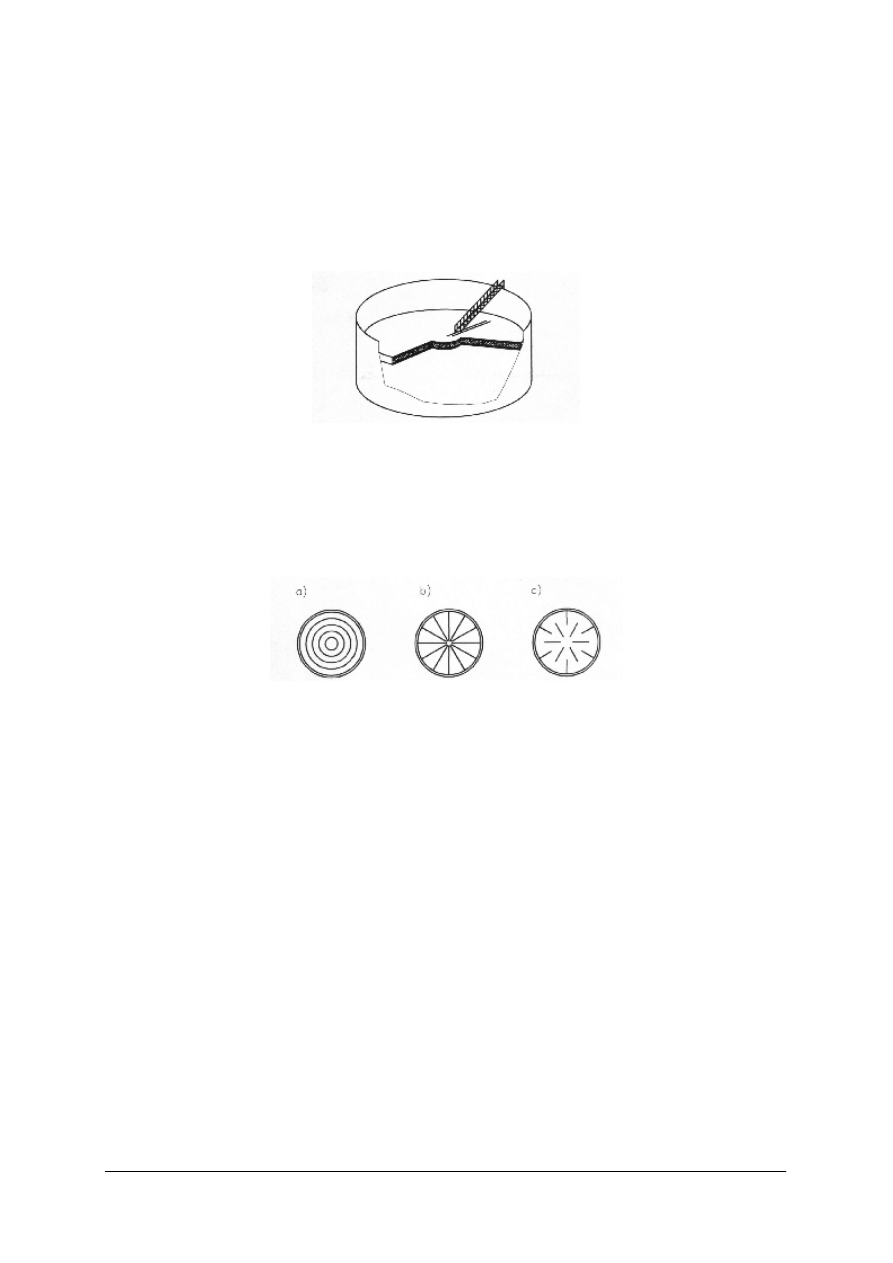

Rys. 4. Zbiornik z dachem pływającym dwupłytowym [1, s. 10]

Zbiorniki z konstrukcją dwupłytową, są bardziej wyciszone - eliminują drgania spowodowane

np. podmuchami wiatru. Jednak zbiorniki te posiadają wady: są podatne na zniekształcenia

membrany w wyniku parcia pary produktu naftowego oraz na drgania wywołane

podciśnieniem. Dlatego membranę dachu usztywnia się żebrami, które mogą być ułożone

w formie: żeber kolistych, promieniowych, przemiennie – odcinkowych tak jak ilustruje to

rys. 5.

Rys. 5. Usztywnienie konstrukcji membrany dachu pływającego:

a) żebra koliste, b) żebra promieniowe, c) żebra ułożone przemiennie – odcinkowe [1, s. 11]

Badania wskazują, iż najkorzystniejszym rozwiązaniem jest ułożenie użebrowań w formie

kolistej (najbardziej równomierny rozkład naprężeń i najmniejsze ugięcia). Ponadto

uszczelnienie dachu pływającego zapewnienia szczelność zbiornika nawet w przypadku

niedokładności montażowych lub odkształceń wywołanych działaniem wiatru i słońca.

Spełnienie tego warunku szczelności jest trudne biorąc pod uwagę fakt, działania dużej siły

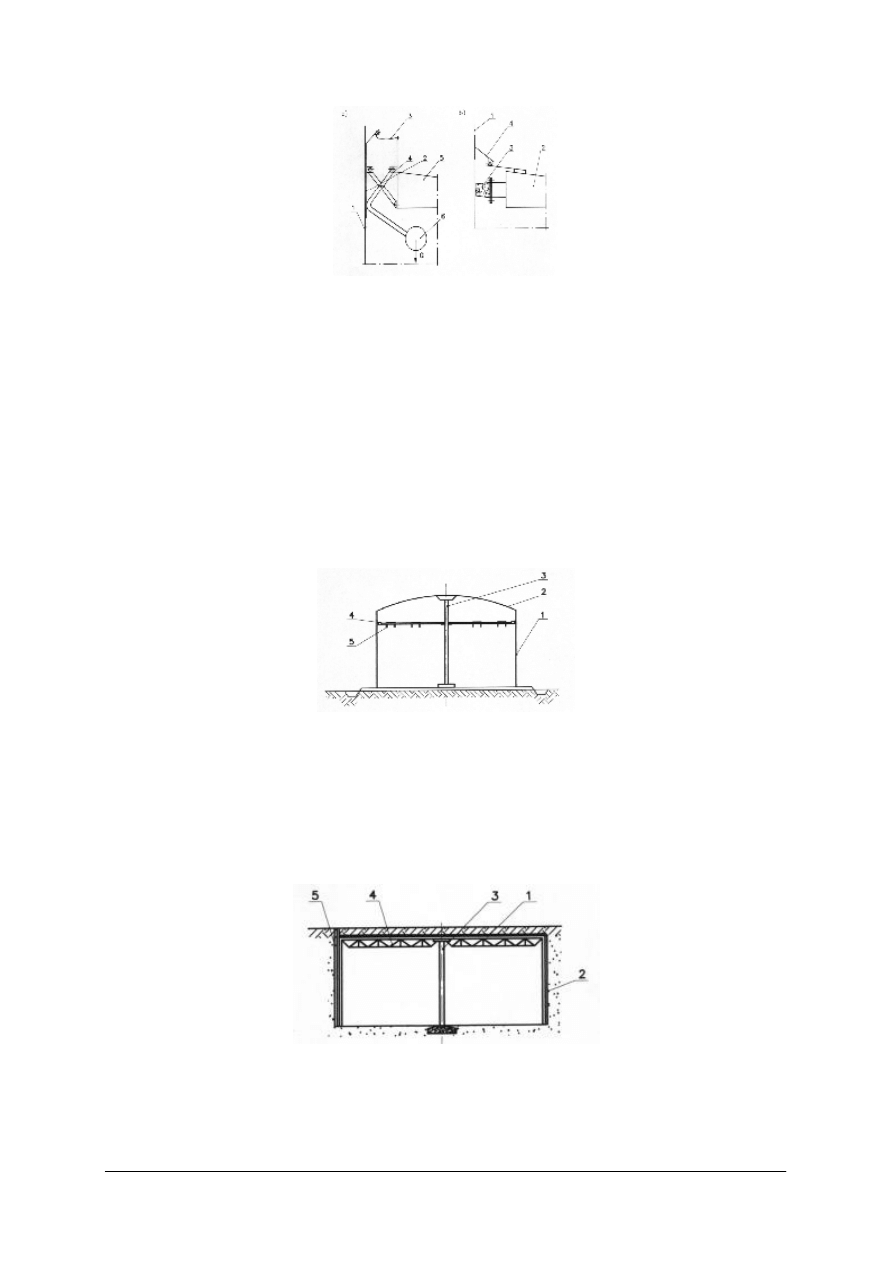

poziomej, dociskającej uszczelnienie do płaszcza zbiornika. Metody uszczelnień można

podzielić na dwie grupy:[1]

−

uszczelnienia mechaniczne,

−

uszczelnienia miękkie.

Uszczelnienia mechaniczne tworzą blachy ślizgowe dociskane do płaszcza zbiornika,

połączone z pontonem dachu pływającego z elementem elastycznym z tworzywa

benzynoodpornego. Natomiast uszczelnienie miękkie wykonane jest z elastycznego

tworzywa. Schematy przykładowych rozwiązań pokazano na rys. 6. Należy nadmienić,

że uszczelnienia mechaniczne nie zapewniają całkowitej szczelności dachów pływających.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 6. Schematy uszczelnień dachu pływającego:

a) uszczelnienie mechaniczne typu Horton: 1 – płaszcz zbiornika, 2 – blacha ślizgowa, 3 – membrana gumowa,

4 – pantograf dźwigniowy, 5 – ponton dachu pływającego, 6 – obciążnik pantografu

b) uszczelnienia miękkie: 1 – płaszcz zbiornika, 2 – ponton dachu pływającego, 3 – uszczelnienie elastyczne,

4 – blacha osłaniająca [1, s. 14]

3. Zbiorniki cylindryczne pionowe z dachami stałymi i pływającymi pokryciami

Te rodzaje zbiorników mają szczególne zastosowanie w magazynowaniu paliw w rejonach

o dużych opadach śniegu i deszczu. Bowiem w takich rejonach dodatkowymi

zanieczyszczeniami magazynowanych paliw jest woda opadowa.[1] Dlatego dachy tych

zbiorników tworzą stałe zabezpieczone przed zanieczyszczeniem paliwa magazynowanego

w zbiorniku. Dodatkowo pokrycie pływające zabezpiecza zawartość zbiornika przed stratami,

które powstają wskutek parowania paliwa. Schemat opisanego typu zbiornika przedstawia

rys.7.

Rys. 7. Schemat zbiornika z dachem stałym i pokryciem pływającym:

1 – płaszcz zbiornika, 2 – dach stały, 3 – słup podpierający, 4 – pokrycie pływające, 5 – podpierak porycia

pływającego [1, s. 13]

4. Zbiorniki cylindryczne pionowe – podziemne

Zbiorniki cylindryczne podziemne służą do składowania benzyn przez dłuższy okres czasu.

Ich usytuowanie zapewnia stałą temperaturę w zbiorniku. Zbiorniki te montowane są

w żelbetowych obudowach, które mają za zadanie przyjąć parcie gruntu. Schemat zbiornika

przedstawia rys. 8.

Rys. 8. Zbiornik cylindryczny pionowy podziemny:

1 – izolacja termiczna dachu, 2 – obudowa żelbetowa, 3 – słup podpierający konstrukcję dachu,

4 – kratownica wiązara dachowego, 5 – kanał wentylacyjny [13, s. 120]

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

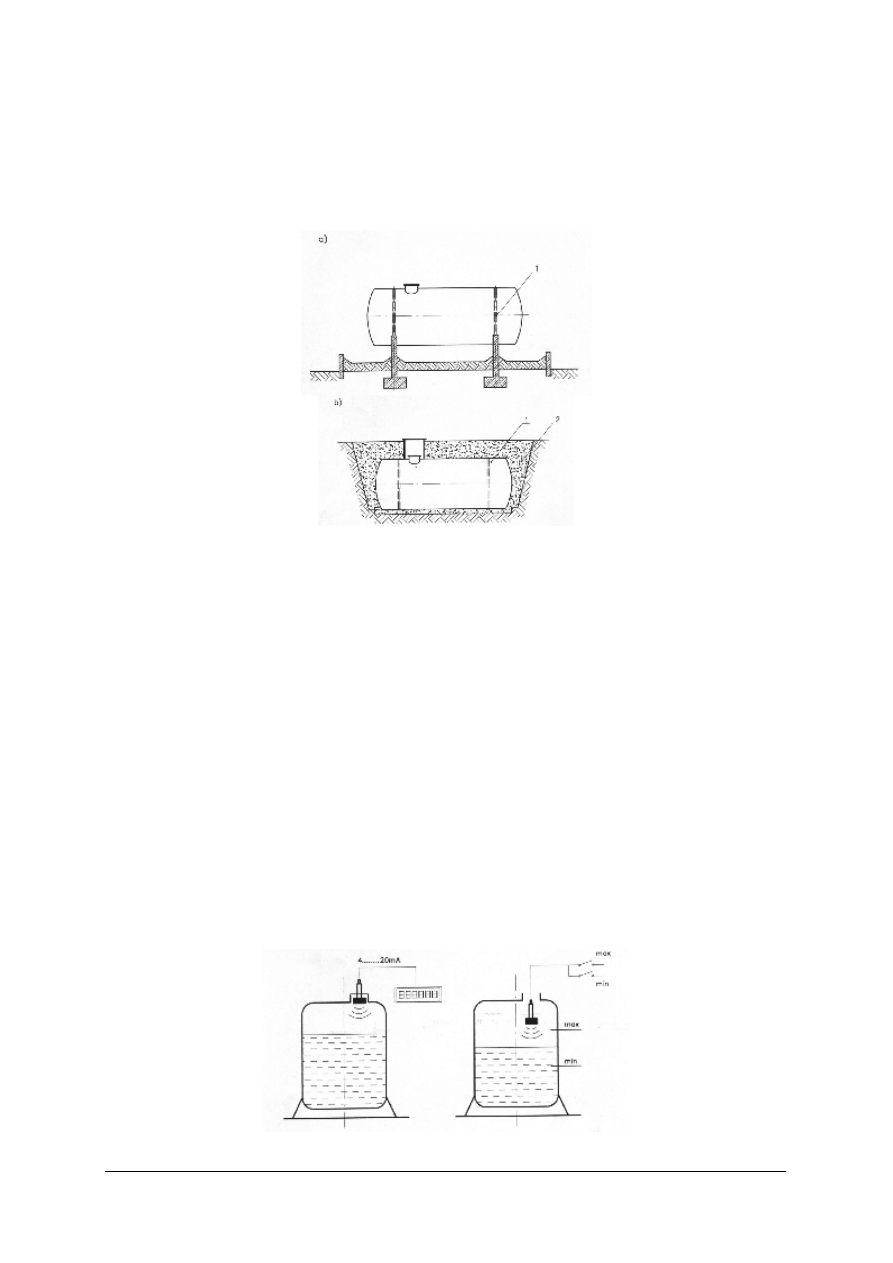

5. Zbiorniki cylindryczne poziome

Zbiorniki cylindryczne poziome - to małe zbiorniki nieprzekraczające 200 m

3

pojemności.

Wykonane są najczęściej w całości i przeznaczone są do transportu na miejsce ich

posadowienia. Umiejscawiane mogą być zarówno na powierzchni gruntu jak i pod ziemią.

Zbiorniki te służą do przechowywania lekkich paliw płynnych. Na rys. 9 przedstawiono

schematycznie usytuowanie zbiornika poziomego.

Rys. 9. Zbiornik cylindryczny poziomy:

a) usytuowanie naziemne, b) usytuowanie podziemne

1 – usztywnienie płaszcza, 2 – zasypka piaskowa [13, s. 134]

Opomiarowanie zbiorników na paliwa płynne

W praktyce wyróżnia się dwie metody pomiarów ilościowych w zbiornikach:[9]

−

pomiar masy,

−

pomiar objętości.

W metodzie pomiaru masy wykorzystywany jest pomiar ciśnienia hydrostatycznego

wywieranego przez słup produktu. W metodzie „objętościowej” wykonuje się pomiar

poziomu cieczy i temperatury. Niezależnie od stosowanej metody, opomiarownie zbiornika

jest istotnym elementem. Przy zbiorniku o pojemności – przykładowo 10000 m

3

błąd pomiaru

może wynosić 0,01%, co odpowiada pojemności 1 m

3

.[13] Opomiarowanie zbiorników ma

znaczenie przy obsłudze i konserwacji zbiornika, zachowaniu bezpieczeństwa wycieku cieczy

ze zbiornika oraz jego dokładności pomiarowej. Z tego też względu istnieje cały szereg

czujników pomiaru poziomu, a do najpopularniejszych należą:[13]

−

sondy ultradźwiękowe, które służą do ciągłego bezkontaktowego pomiaru poziomu

cieczy.

Pomiar

polega

na

określeniu

czasu

pomiędzy

wysłaniem

sygnału

ultradźwiękowego a odebraniem echa. Schemat pomiaru przedstawia rys. 10.

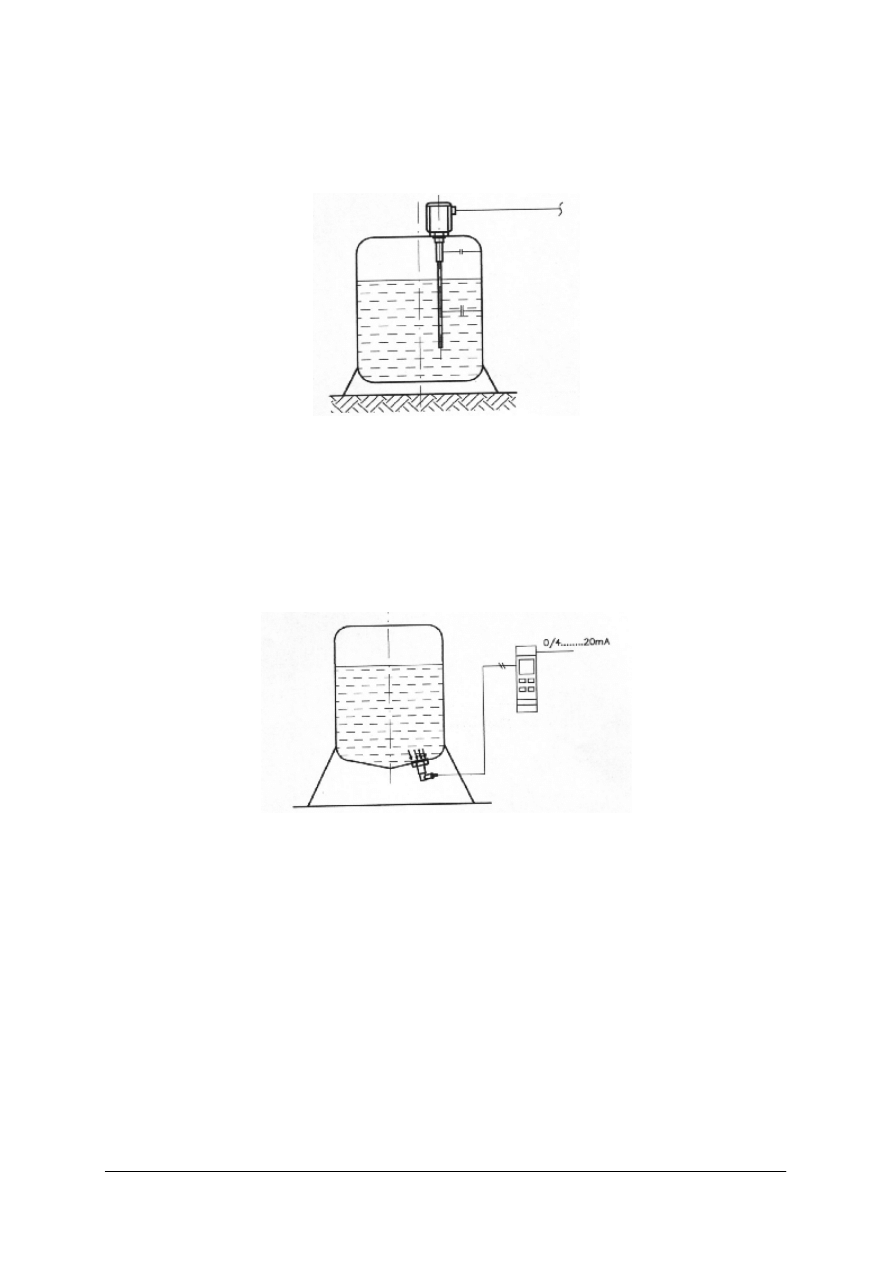

Rys. 10. Pomiar poziomu sondą ultradźwiękową [13, s. 124]

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

sondy pojemnościowe, służą do ciągłego pomiaru poziomu cieczy. Zasada ich działania

polega na pomiarze pojemności ilości cieczy, która zmienia się wraz ze zmianą poziomu

medium wokół elektrody. Elektroda tworzy ze zbiornikiem i mierzonym medium

kondensator, którego zasadę działania przedstawiono na rys.12.

Rys. 11. Pomiar poziomu sondą pojemnościową [13, s. 123]

−

sondy hydrostatyczne służą do pomiaru poziomu cieczy w zbiornikach otwartych

i ciśnieniowych. Pomiary te wyróżniają się wysoką dokładnością (błąd ok. 0,1 %),

i polegają na określeniu ciśnienia hydrostatycznego słupa cieczy działającego na

membranę pomiarową sondy. Ugięcie membrany powoduje zmianę pojemności

kondensatora pomiarowego, w tym czasie układ elektroniczny przetwarza sygnał

wejściowy na sygnał prądowy. Pomiar taki przedstawia rys.12.

Rys. 12. Pomiar poziomu sondą hydrostatyczną [13, s. 122]

−

sondy elektromechaniczne służą do pomiaru poziomu cieczy. Urządzenie to opuszcza

ciężarek zawieszony na lince pomiarowej w głąb zbiornika, a po dotknięciu powierzchni

materiału następuje zmiana kierunku obrotów silnika. Podczas ruchu w górę mierzona

jest długość linki i określany jest poziom cieczy. Ciężarek (pływak) może spoczywać

cały czas na powierzchni cieczy i w ten sposób podawać natychmiastową informację,

−

sondy magnetostrykcyjne służą do ciągłego dokładnego pomiaru poziomu cieczy

w zbiorniku (dokładność – 0,01% zakresu). Sonda zbudowana jest z części elektronicznej

zamkniętej w obudowie oraz czujnika umieszczonego w stalowej rurze. Sonda

montowana jest od góry zbiornika. Przetwornik sondy określa aktualne położenie

pływaka, a tym samym poziom cieczy w zbiorniku.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Urządzenia naziemne do magazynowania gazu

1. Metalowe zbiorniki na gaz skroplony (LNG)

Metalowe zbiorniki na gaz skroplony (LNG) mają zastosowanie w każdym terminalu

przyjmującym i wysyłającym ten produkt, a także w instalacjach skraplania i regazyfikacji

(powtórne przywrócenie postaci gazowej) gazu ziemnego. W tym miejscu należy wspomnieć,

że gaz skroplony (LNG) to czysty metan. Nazwa pochodzi od pierwszych liter angielskiej

nazwy tego gazu, czyli Liquefied Natural Gas. LNG skrapla się w warunkach ciśnienia

atmosferycznego w temperaturze -162

o

C. Objętość tego gazu w przybliżeniu jest równą

1/600 objętości gazu ziemnego w warunkach normalnych. Tak skondensowany gaz LNG jest

tani w transporcie. Skroplenie gazu ziemnego wykonuje się w temperaturze między

-120 a -170 °C (metan skrapla się przy -161 °C i w ciśnieniu rzędu 1-60 atmosfer).

Ze względu na specyfikę tego gazu – w procesie magazynowania stosuje specjalne

metalowe zbiorniki, które posiadają zewnętrzny płaszcz ochronny wykonany ze stali

węglowej. Drugi płaszcz znajduje się wewnątrz zbiornika. Płaszcz wewnętrzny wykonany jest

z metalu, który nie zmienia swoich własności w niskiej temperaturze.[9] Korpus i dach

zbiornika skonstruowany jest w formie kopuły wykonanej ze sprężonego betonu, wewnętrzna

powierzchnia korpusu wyłożona jest stalą odporną na działanie bardzo niskich temperatur.

Pomiędzy stalą a betonem znajduje się prześwit około 1,3 m wypełniony trzywarstwową

izolacją cieplną: watą żużlową, folią aluminiową i spienionych tworzyw, dodatkowo dno

zbiornika jest izolowane gąbczastym tworzywem.

Montaż tego typu zbiornika wymaga specjalnego posadowienia na palach o długości

kilkunastu metrów lub rurach stalowych o długości do 30 m. Do zbiorników tych można

magazynować duże ilości gazu, pojemność ich sięga od kilku do kilkudziesięciu milionów m

3

gazu, co odpowiada ilości 600 razy mniejszej objętości gazu w stanie skroplonym. Dlatego

też zbiorniki takie buduje się na końcowych odcinkach gazociągów przesyłowych oraz

w rejonach największego zapotrzebowania na gaz. Zbiorniki te także współpracują

z instalacjami do skraplania gazu ziemnego oraz w zakładach, które umożliwiają wyrównanie

nierówności zapotrzebowania na gaz Rys. 13. przedstawia uproszczony schemat zbiornika na

LNG.

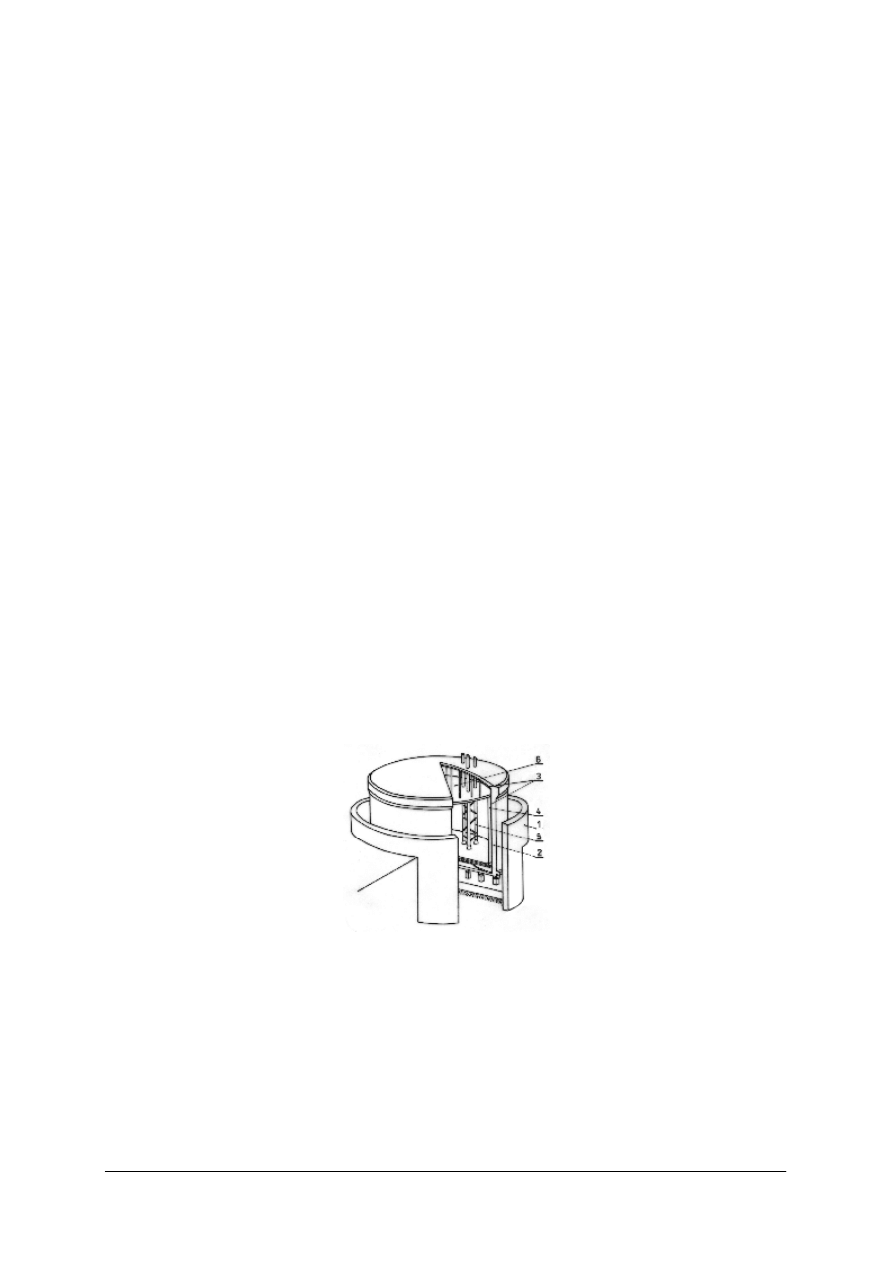

Rys. 13. Uproszczony schemat zbiornika na LNG:

1 – obudowa zewnętrzna – ochronna, 2 – zewnętrzny płaszcz ze stali węglowej, 3 – izolacja specjalna,

4 – wewnętrzny płaszcz ze stopów aluminiowych lub stali niklowej,

5 – rurociągi do zatłaczania i odbioru LNG (górą zbiornika), 6 – dach wewnętrzny [4, s. 355]

2. Zbiorniki naziemne częściowe zakopane w ziemi

Ten rodzaj zbiornika naziemnego przeznaczony jest do magazynowania różnorodnych

produktów, zarówno cieczy niebezpiecznych dla środowiska naturalnego (produkty naftowe,

substancje chemiczne itp.), jak i cieczy całkowicie bezpiecznych. Zbiorniki naziemne ustawia

się na podporach stalowych na utwardzonej nawierzchni. Poprzez zastosowanie

wewnętrznych powłok ochronnych można w znacznym stopniu zwiększyć wszechstronność

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

zastosowania zbiornika (np. magazynowanie produktów spożywczych, paliw lotniczych,

agresywnych produktów chemicznych). Jednak bez względu na magazynowane produkty,

każdy zbiornik musi posiadać standardowe wyposażenie.

Do podstawowego wyposażenia zbiorników należy: [13]

−

osprzęt technologiczny, w tym: właz, z króćcem oddechowym z zaworem typu ZO 2

(zawór różnicowo ciśnieniowy z wbudowanym bezpiecznikiem ogniowym) i zaworem

zapobiegającym przedostawaniu się paliwa do przewodów oddechowych, a tym samym

mieszaniu się paliw,

−

rura załadunkowa z syfonem hydraulicznym i szybkozłączem do cysterny (przystosowana

do montażu zaworu przeciwprzepełnieniowego),

−

rury pomiarowej zakończonej zamknięciami,

−

króciec przestrzeni międzypłaszczowej, oraz króciec detektora przecieku (na zbiornik

dwupłaszczowy),

−

monitoring szczelności w systemie „mokrym” tj. detektor wycieku wypełnienia płynem

detekcyjnym przestrzeni międzypłaszczowej, lub w monitoring szczelności w systemie

„suchym” (zbiornik dwupłaszczowy),

−

podpory stalowej spawanej (na zbiorniku).

Do tego podstawowego wyposażenia można zamontować dodatkowe wyposażenie według

potrzeb zamawiającego np.:

−

pomost obsługowy z drabinką wejściową,

−

zawory oddechowe, ssące oraz inne elementy armatury zbiornika,

−

listwy pomiarowe oraz innego rodzaju urządzenia służące do pomiaru poziomu produktu

w zbiorniku,

−

grzałki i wężownice grzejne,

−

izolacje termiczne zbiorników.

W zakładach górniczych wydobywających kopaliny, gaz propan-butan uzyskiwany z ropy

naftowej w procesie separacji, przechowywany jest w odpowiednio posadowionych

zbiornikach.

Przy posadowieniu zbiornika należy zwrócić uwagę na to, że:[14]

−

zbiornik nie może stać w zagłębieniu w pobliżu rowów, studni ani na obszarach

podmokłych, (LPG jest cięższy od powietrza i w przypadku rozszczelnienia instalacji

,,ściele” się przy gruncie, co może spowodować powstawanie mieszanin wybuchowych),

−

należy zachować minimalne odległości od budynków, dróg, granicy elektrycznych linii

napowietrznych,

−

zbiornik naziemny ustawia się na płycie fundamentowej,

−

przy montażu zbiornika naziemnego odległości te można zmniejszyć o połowę, pod

warunkiem jednak, że zbiornik zostanie odizolowany tzw. ścianą oddzielenia ogniowego

o odporności 120 minut, a ściana ta powinna mieć wymiary: dla zbiornika o pojemności

2700 litrów: wysokość 1,8 m i długość 4,6 m, dla zbiornika o pojemności 4850 litrów:

wysokość 1,8 m i długość 8,5 m.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 14. Zbiornik naziemny na gaz płynny LPG [źródło: www.vpsv.cz/lpg]

Stalowe zbiorniki magazynowe wytwarzane są wg procedur i dokumentacji zatwierdzonej

przez Urząd Dozoru Technicznego tzw. zaświadczenie UDT.[11]. Poza tym do każdego

zbiornika winna być dołączona pełna dokumentacja w dwóch egzemplarzach w skład, której

wchodzi:

1) rysunek zbiornika,

2) ogólna instrukcja eksploatacji zbiornika,

3) poświadczenie Badania Budowy i Próby Ciśnieniowej wystawione przez Inspektora

Oddziału UDT,

4) decyzja o zatwierdzeniu zbiorników przez Główny Urząd Miar (GUM),

5) deklaracja zgodności,

6) karta gwarancyjna,

7) atesty i certyfikaty dotyczące osprzętu zbiornika.

Zbiorniki podziemne

1. Zbiorniki dwupłaszczowe podziemne na LPG

Zbiorniki dwupłaszczowe przeznaczone są do przechowywania i dystrybucji materiałów

ciekłych zapalnych, a w szczególności paliw płynnych: benzyn, olejów napędowych

i opałowych, zaliczanych do I, II i III klasy niebezpieczeństwa pożarowego. Konstrukcja tych

zbiorników musi spełnić wszelkie wymogi zabezpieczeń przeciwpożarowych i ochrony

środowiska oraz odpowiadać aktualnym przepisom obowiązującym w branży paliw płynnych.

Zbiorniki te zabezpiecza się:

−

dwoma stabilnymi elastycznymi płaszczami stalowymi,

−

zewnętrzną

izolacją

poliuretanową,

co

stanowi

monitoring

przestrzeni

międzypłaszczowej.

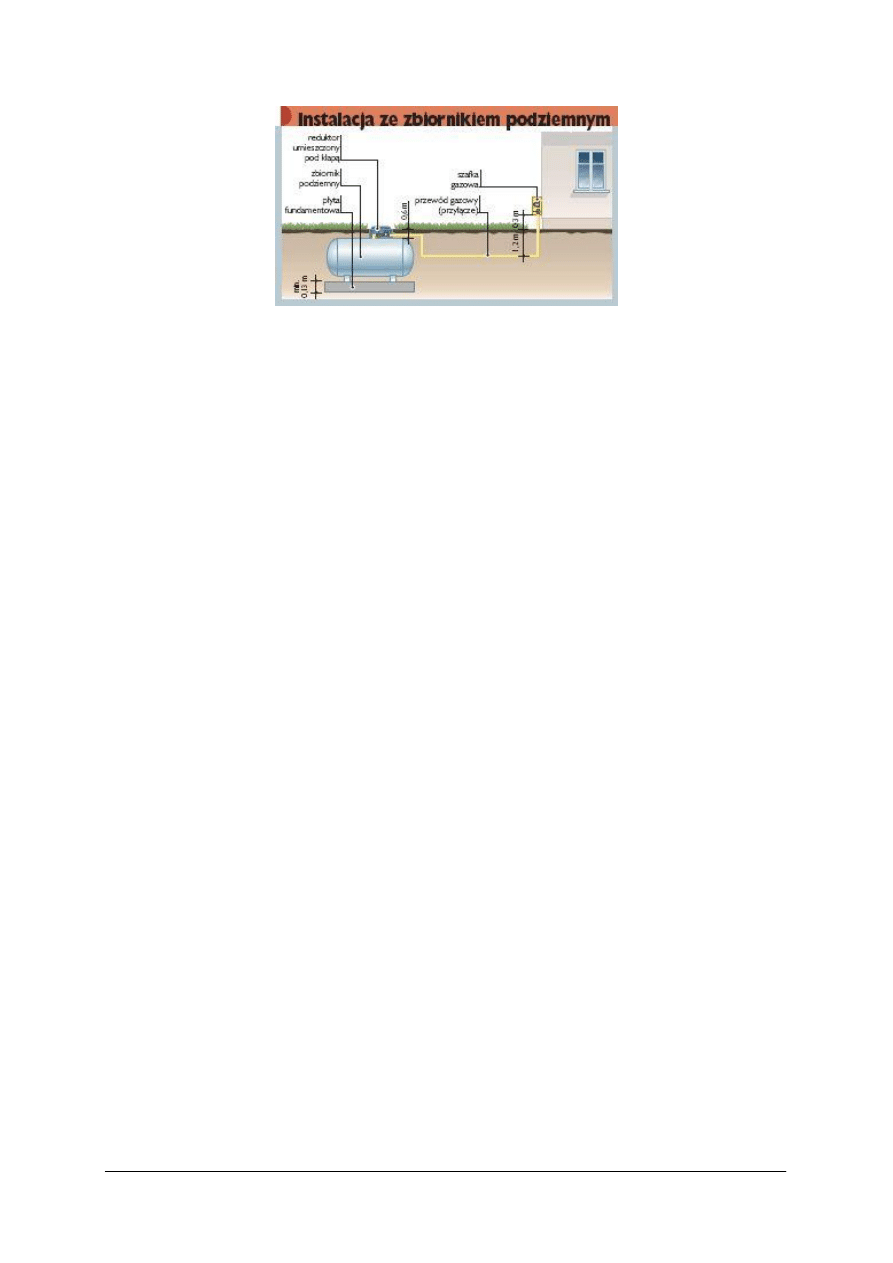

Zbiorniki podziemne na LPG mają największe zastosowanie jako zbiorniki na stacjach paliw

do magazynowania tzw. autogazu, lub jako element instalacji grzewczej budynków

mieszkalnych, obiektów biurowych i przemysłowych. Ich podstawowym atutem użytkowym

jest bezpieczna lokalizacja pod ziemią, co jednocześnie jest estetyczne dla otoczenia (zbiornik

jest niewidoczny). Ze względu na aspekty bezpieczeństwa oraz niekwestionowane walory

estetyczne obserwowany jest stopniowy proces przechodzenia ze zbiorników naziemnych na

zbiorniki podziemne - trend

ten szczególnie zauważalny jest w rozwiniętych krajach Europy

Zachodniej, gdzie większość zbiorników grzewczych stanowią takie zbiorniki.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 15. Instalacja zbiornika podziemnego [materiały wewnętrzne PGNiG SA]

Konstrukcja i bezpieczeństwo zbiorników

Zbiorniki podziemne podobnie jak zbiorniki naziemne wytwarzane są zgodnie z normą

PN-EN 12285-1:2003 i na podstawie dokumentacji technicznej uzgadnianej z UDT.

Konstrukcja zbiorników podziemnych umożliwia ich posadowienie w gruncie i przykrycie

warstwą ziemi o grubości do 1,5 m. Przed posadowieniem zbiornika konieczne jest

wykonanie izolacji zewnętrznej z powłoki poliuretanowej odpornej na przebicie napięciem

14 000 V. Wysoka jakość powłok charakteryzuje się doskonałą odpornością na działanie

niekorzystnych czynników zewnętrznych, na jakie narażone są zbiorniki w gruncie (korozja

itp.). Zbiorniki te charakteryzują się zwiększoną trwałością oraz bezpieczną i długotrwałą

eksploatacją.

Kontrola szczelności zbiorników

Warunki techniczne oraz przepisy bhp nakazują dokonywanie okresowych badań szczelności

zbiorników. Okresy kontroli uzależnione są od czasu użytkowania zbiornika:[13]

−

do 20 lat eksploatacji kontrole szczelności przeprowadza się, co 10 lat,

−

powyżej 20 lat eksploatacji kontrolę szczelności przeprowadza się, co 5 lat.

Ponadto użytkownicy zobowiązani są zabezpieczać zbiorniki przed przenikaniem ich

magazynowanych substancji naftowych do gruntu i wód gruntowych. Konstrukcja zbiornika

dwupłaszczowego umożliwia prowadzenie takich kontroli szczelności poprzez monitoring

przestrzeni międzypłaszczowej.

W zależności od wymagań zbiornik taki może być przystosowany do:

−

„mokrego” systemu kontroli szczelności poprzez mierzenie poziomu płynu

międzypłaszczowego,

−

„suchego” systemu kontroli szczelności poprzez wytworzenie i utrzymywanie

nadciśnienia lub podciśnienia w przestrzeni międzypłaszczowej, która uruchamia alarm

w przypadku przecieku.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to są paliwa płynne?

2. Jakie są klasy bezpieczeństwa pożarowego paliw płynnych?

3. Jakie rozróżnisz rodzaje zbiorników do magazynowania paliw płynnych?

4. Jakie potrafisz wymienić różnice między magazynem LNG i LPG?

5. Jakie zabezpieczenia muszą posiadać zbiorniki naziemne?

6. W jakich zbiornikach magazynuje się LPG?

7. Co to jest kontrola szczelności zbiornika i jak często powinna być prowadzona?

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.1.3. Ćwiczenia

Ćwiczenie 1

Opisz metodę pomiaru ilości paliwa płynnego w zbiorniku, przy pomocy sondy

hydrostatycznej. Naszkicuj zbiornik z miejscem usytuowania sondy pomiarowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać uważnie treść polecenia,

2) przeanalizować materiał nauczania,

3) opisać metodę pomiaru i uzasadnić po wykonaniu szkicu, dlaczego sonda musi być

usytuowana w dnie zbiornika,

4) określić warunki bezpieczeństwa, jakie są wymagane przy magazynowaniu paliw.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

materiały piśmienne.

Ćwiczenie 2

Napisz jakie wyposażenie powinien posiadać dach pływający oraz jakie cele i funkcje

pełni dach pływający w zbiorniku magazynowym paliw płynnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał nauczania na temat paliw płynnych,

2) przeanalizować podstawowe obiekty magazynowania paliw płynnych,

3) zdefiniować pojęcie dachu pływającego,

4) opisać wyposażenie i funkcje dachu pływającego.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

materiały piśmienne.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie paliwa płynnego?

2) wymienić przykłady zastosowania paliw płynnych?

3) określić cel magazynowania paliw?

4) wymienić różnice między zbiornikami cylindrycznymi naziemnymi

na LNG i LPG ?

5) określić, trudności w magazynowaniu LNG?

6) określić zadanie zbiornika podziemnego w instalacji przedstawionej

na rys.15?

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Magazynowanie wód złożowych

4.2.1. Materiał nauczania

Wody złożowe wydobywane są w trakcie eksploatacji ropy naftowej i gazu ziemnego.

Są to wody wysoko mineralizowane, zawierają znaczne ilości soli oraz inne związki zależne

od struktury geologicznej, z której pochodzą. Charakteryzują się one różnym składem

fizykochemicznym, zależnym od procesów naturalnych i technologicznych. Dlatego też wody

te powinny być zagospodarowane w sposób minimalizujący ich niekorzystne oddziaływanie

na środowisko naturalne. W praktyce górniczej istnieją możliwości zagospodarowania tych

wód poprzez:

−

wykorzystanie ich do odzysku jako surowców chemicznych (produkcji soli),

−

deponowanie w górotworze,

−

magazynowanie w zbiornikach.

Czynności te wykonuje się ze względów bezpieczeństwa ekologicznego, bowiem

odprowadzanie wód złożowych np. do wód powierzchniowych, czy gleby stwarza zagrożenie

dla środowiska. Dlatego na każdej kopali prowadzi się składowanie wód złożowych,

w zależności od ilości tych wód – magazynuje się w różny sposób. Małe ilości przechowuje

się w zbiornikach sztucznych, a następnie po napełnieniu wywozi się w specjalnie do tego

przystosowane miejsca. Niewskazane jest długotrwałe gromadzenie wód złożowych na

powierzchni, ze względu na niekorzystny ich wpływ na poziomy wodonośne. Uzdatnianie zaś

tych wód jest niezwykle kosztowne. Z tego też powodu najlepszym rozwiązaniem jest

zatłaczanie wód do górotworu.

Najczęściej zatłacza się wody złożowe do „pustek” poeksploatacyjnych (por kolektora)

powstałych po sczerpaniu złóż ropy naftowej i gazu ziemnego. Zatłaczanie wód do górotworu

jest naturalnym procesem umieszczania ich w miejscu pierwotnego powstawania.

Technologię tą wykorzystuje się od wielu lat i jest to najkorzystniejsza forma zabezpieczenia

ochrony środowiska naturalnego przed niekorzystnymi oddziaływaniami wód złożowych.

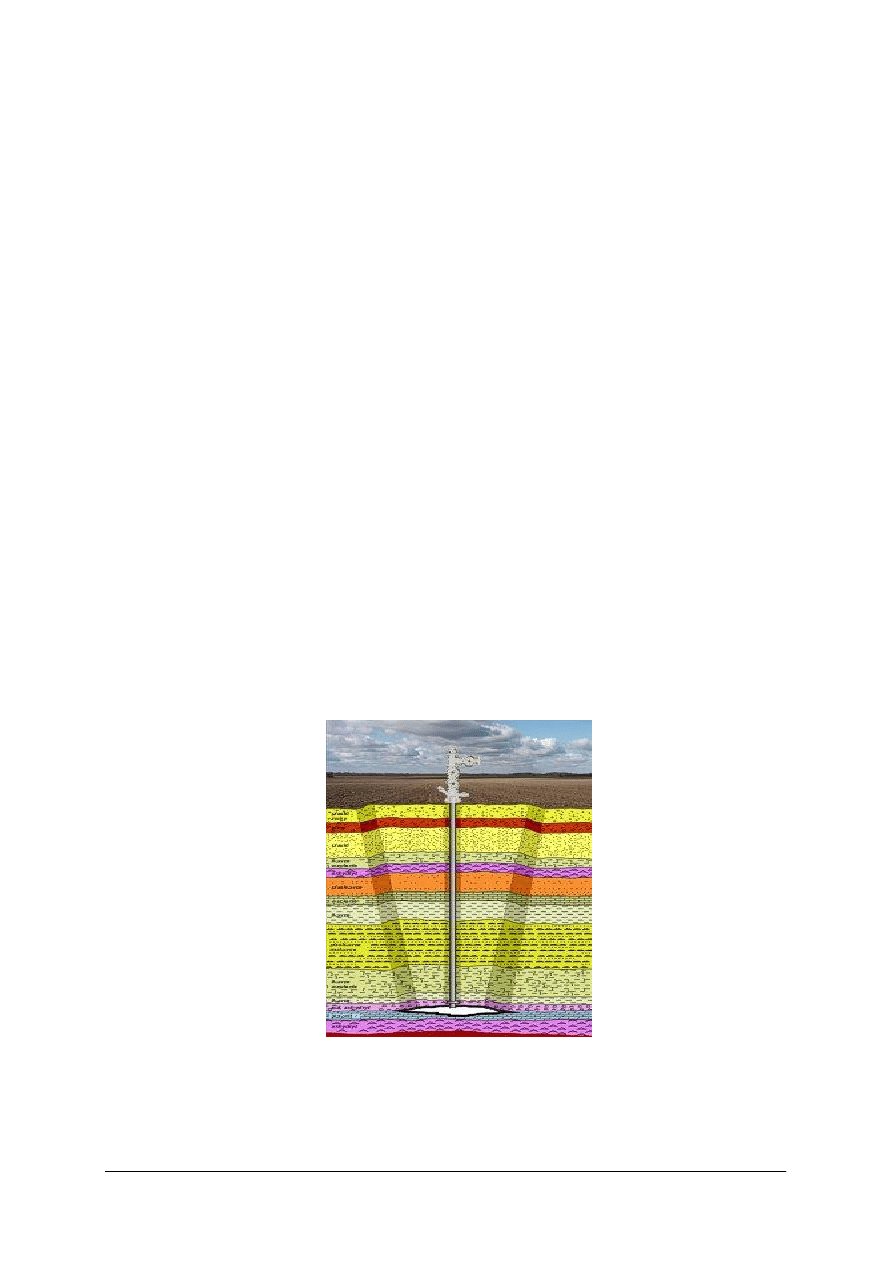

Rys. 16. Zatłaczanie wody złożowej w górotworze [materiały wewnętrzne PGNiG SA]

Jednak unieszkodliwianie wód złożowych (kopalnianych) stanowi zawsze poważny

problem.

Przed zatłaczaniem

do górotworu, wykonuje się analizy chemiczne tych wód.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Badane wody różnią się stopniem zasolenia, zawartością wapnia i magnezu, a przede

wszystkim występowaniem metali ciężkich.

Z uwagi na różnorodność składników chemicznych prowadzi się zabezpieczenia wód

gruntowych

i

środowiska naturalnego. Najlepszym zabezpieczeniem mogą być

nieprzepuszczalne warstwy geologiczne otaczające górotwór. Dodatkowym czynnikiem

zabezpieczenia jest konstrukcja odwiertu, przez który wtłacza się wody złożowe. Na całej

swej długości otwór zabezpieczony jest czterema kolumnami stalowych rur związanych

z otaczającym je płaszczem cementowym. Wewnątrz tych rur biegnie specjalna kolumna rur

tłocznych (tzw. syfonówka), która jest dodatkowo uszczelniona na jej dolnym końcu

(tzw. paker). Przestrzeń ponad pakerem wypełnia się specjalną cieczą (tzw. płyn

nadpakerowy). Wierzch odwiertu uzbraja się głowicę eksploatacyjną używaną na otworach

wydobywających ropę naftową lub gaz ziemny.

Taki proces magazynowania wód złożowych zabezpiecza powierzchnię ziemi, czyli

wszystkie miejsca, gdzie możliwe byłyby wycieki wody złożowej.

Miejscami tymi są: stanowiska roztankowywania autocystern, zespoły pomp i tereny

zbiorników magazynowych. Dodatkowo miejsca te wykłada się specjalnymi polietylenowymi

foliami zwanymi geomembranami (zbiornik wykopany w ziemi). Geomembranę układa się na

podsypce ochronnej i przykrywa płytami betonowymi.

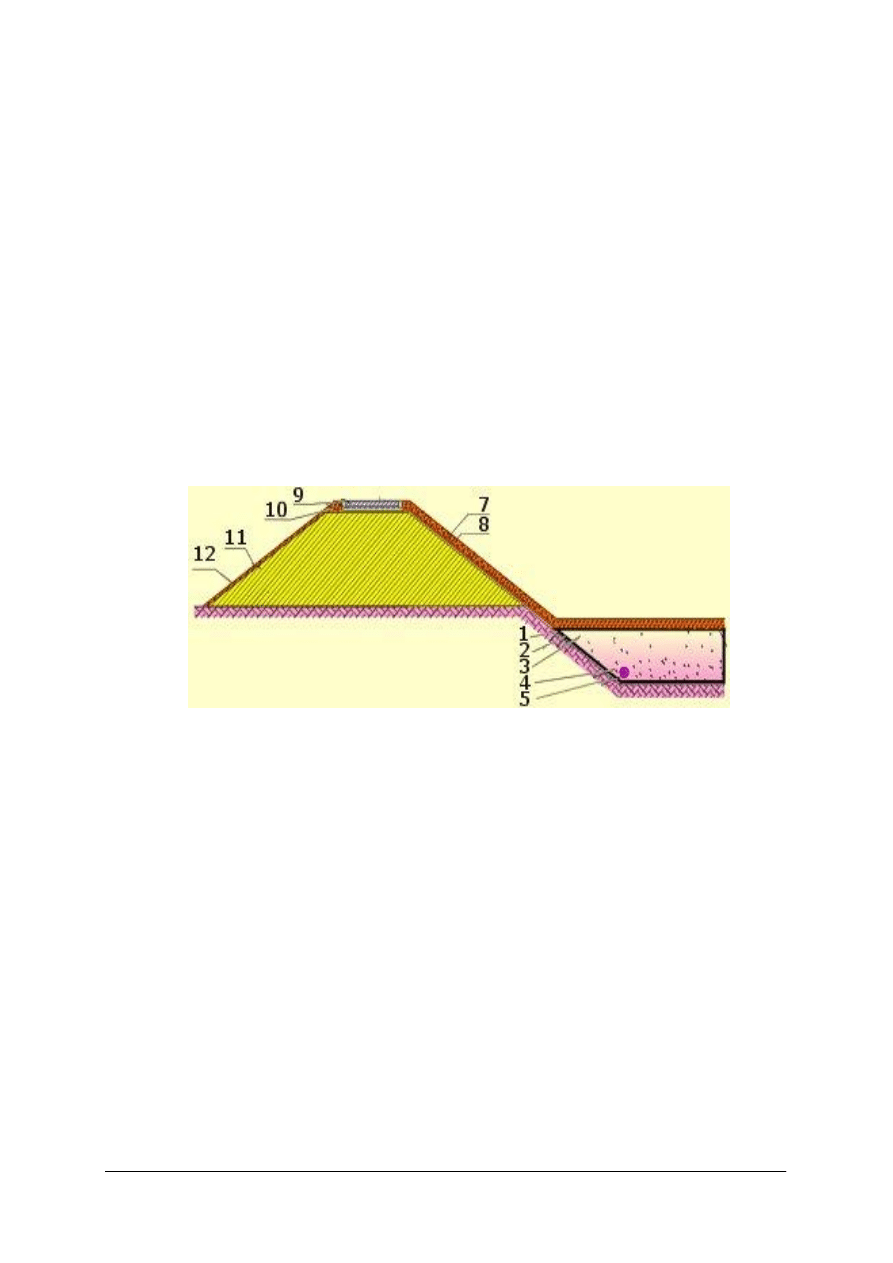

Rys. 17. Obwałowanie zbiornika (geomembrany) na wodę złożową.

[materiały wewnętrzne PGNiG SA]

1. podsypka ochronna

2. geomembrana

3. warstwa przejściowa

4. warstwa drenażowa

5. rura drenarska

6. humus

7. biomasa

8. humus

9. ażurowa płyta chodnikowa

10. podsypka ochronna

11. korpus obwałowania

12. humus

Zabezpieczenia te uniemożliwiają kontakt zatłaczanych wód złożowych z horyzontami

wodonośnymi. Ponadto na terenie kopalń w celu zwiększenia bezpieczeństwa ochrony

środowiska naturalnego (wody, gleby, powietrza), zakłada się sieci monitoringowe, które

kontrolują zmiany chemiczne wód gruntowych pierwszej warstwy wodonośnej. W skład

monitoringu wchodzą piezometry wykonane wokół instalacji technologicznej. Z tych

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

punktów pobierane są systematycznie próby wody do analizy chemicznej. Jak już wcześniej

wspomniano, małe ilości wody złożowej magazynuje się w specjalnych zbiornikach

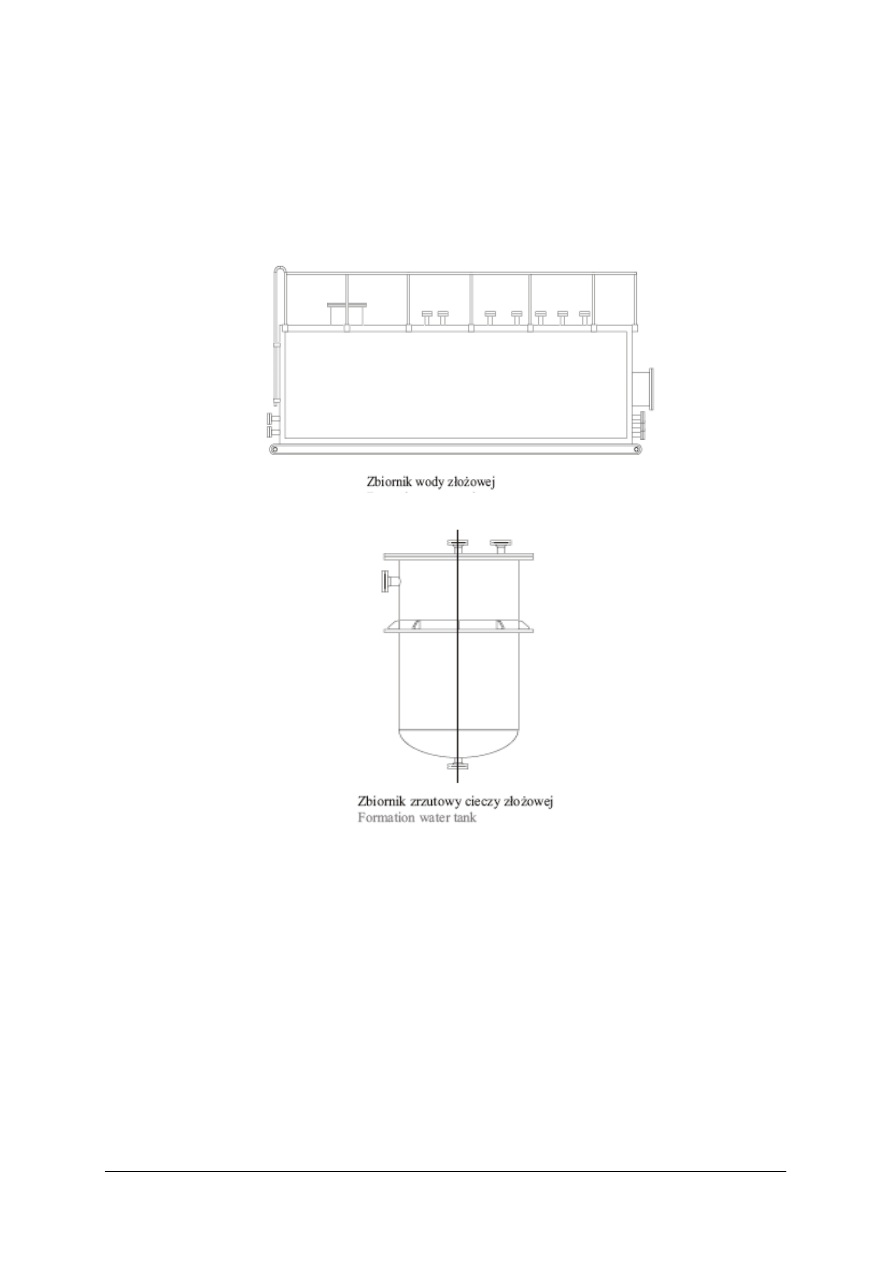

naziemnych. Schemat takich zbiorników obrazuje rys. 18.

Obsługa i konserwacja tych zbiorników jest analogiczna do wcześniej omówionych

zbiorników magazynowych. Różnica polega tylko na tym, że magazynuje się inny produkt, –

jakim jest woda złożowa. Jednak i tu należy zachować wszystkie ostrożności i przepisy bhp

oraz zasady obsługi zbiorników zgodnie z ich instrukcją.

Rys. 18. Schemat zbiornika wody złożowej i zbiornika zrzutowego cieczy złożowej [1, s. 4]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to woda złożowa?

2. Jakie składniki chemiczne posiadają wody złożowe?

3. Jakie znasz metody magazynowania wody złożowej?

4. Jakie jest najbezpieczniejsze magazynowanie wody złożowej?

5. Co to jest geomembrana i do czego służy?

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.3. Ćwiczenia

Ćwiczenie 1

Narysuj schemat instalacji do zatłaczania wody złożowej w górotworze, zaznacz

strzałkami kierunki przepływu wody w skałach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować materiał nauczania na temat magazynowania wód złożowych,

2) przeanalizować metodę najkorzystniejszego magazynowania wód złożowych,

3) na kartce papiery A4 narysować schemat zatłaczania wody złożowej do górotworu.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

materiały piśmienne.

Ćwiczenie 2

Narysuj obwałowanie zbiornika na wodę złożową (geomembrana). Wyjaśnij, w jaki

sposób chroni się w tym przypadku wody gruntowe i glebę przed zanieczyszczeniem wodą

złożową (solanką).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować metody zabezpieczania zbiornika wód złożowych przed wyciekami,

2) na kartce A4 naszkicować zabezpieczenie zbiornika przed wyciekiem cieczy złożowej,

3) opisać szkic tego zabezpieczenia,

4) wyjaśnić ochronę wód gruntowych.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

materiały piśmienne.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować, pojęcie wody złożowej?

3) wymienić metody magazynowania wody złożowej?

3) wyjaśnić, cel budowy geomembrany?

4) określić właściwości górotworu (warstw chłonnych), do którego

można zatłaczać wody złożowe?

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Magazynowanie ropy naftowej

4.3.1. Materiał nauczania

Podziemne magazynowanie paliw płynnych (ropy naftowej i produktów jej przetworzenia

w postaci benzyn i olejów opałowych oraz gazowych: gazu ziemnego, propanu butanu

(w formie ciekłej) odbywa się w naturalnych magazynach zlokalizowanych:[5]

−

w wyrobiskach w soli kamiennej,

−

w wyrobiskach starych kopalń,

−

w sczerpanych złożach.

Podstawowymi wymogami takich magazynów jest ich bezwzględna szczelność oraz brak

reakcji paliwa ze skałą otaczającą. Pożądana jest też odpowiednia lokalizacja głównego

odbiorcy (aglomeracje miejskie i przemysłowe) oraz rozbudowana sieć rurociągów.

Magazynowanie ropy naftowej i paliw w zbiornikach podziemnych to obecnie obowiązujący

w Polsce standard i konieczność wynikająca z krajowych przepisów prawnych oraz

uregulowań Unii Europejskiej. Uregulowania te dotyczą zapewnienia bezpieczeństwa

energetycznego państwa, które jest możliwe poprzez składowanie pod ziemią surowców

energetycznych.

Jedynym zakładem w Polsce i jednym z nielicznych w Europie jest magazyn ropy

naftowej znajdujący się w Górze k/Inowrocławia. Podziemne magazynowanie ropy naftowej,

benzyny bezołowiowej i oleju napędowego to rzadkość na skalę krajową. Aby składowanie

tych mediów było możliwe, konieczne jest zapewnienie odpowiednich warunków

geomechanicznych i hydrotechnicznych. Warunki takie spełnia omawiany magazyn, który

powstał na bazie komór eksploatacyjnych Kopalni Soli Góra. Pojemność tego magazynu to

1,5 miliona m

3

pojemności eksploatacyjnej. Zaczął on funkcjonować pod koniec 2002 r.

i pełni przede wszystkim rolę strategiczną, operacyjną oraz interwencyjno-koniunkturalną.

Dzięki temu istnieje możliwość świadczenia usług przechowywania mediów (tj. ropy

naftowej oraz paliw) na rzecz innych podmiotów.

Proces magazynowania

Magazynowanie ciekłych węglowodorów w złożach soli kamiennej nie jest łatwe.

Polega na zatłaczaniu składowanego produktu poprzez odpowiednio wykonany i wyposażony

odwiert do celowo wykonanej pustki zwanej komorą. Komora taka jest umieszczona

wewnątrz górotworu solnego na głębokości kilkuset metrów poniżej poziomu terenu.

Wytypowanie odpowiedniej pustki skalnej poprzedzają badania geologiczne i geofizyczne,

które sprawdzają szczelność potencjalnego magazynu.

Proces magazynowania – zatłoczenia odbywa się poprzez pompownię ropy i paliw.

W trakcie tej operacji zatłaczania – z komór magazynowych wypływa solanka, którą

magazynuje się do zbiorników. W procesie zatłaczania do komory – magazynowanego

produktu i równoczesnego usuwania solanki, otwór musi być wyposażony w kolumnę rur

wydobywczych oraz w głowicę eksploatacyjną połączoną rurociągami solankowymi

z powierzchniową instalacją.

Solanka uzyskana w wyniku ługowania (tworzenia) komory

magazynowej jest sprzedawana,

np. zakładom chemicznym jako produkt handlowy.

W przypadku, gdy następuje proces napełniania zbiornika paliwem, solanka znajdująca się

w komorze magazynowej jest wytłaczana z komory. Wytłaczanie solanki jest możliwe dzięki

ciśnieniu hydrostatycznemu magazynowanego (zatłaczanego) paliwa. Po wytłoczeniu solanka

jest magazynowana w zbiornikach roboczych, do momentu, kiedy paliwo ze zbiornika będzie

pobierane. Na odwrotnej zasadzie odbywa się proces wytłaczania ropy i paliw z komory.

W tym przypadku do komór magazynowych wtłaczana jest solanka, która powoduje

wypłynięcie magazynowanych produktów i które to automatycznie są kierowane do

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

pompowni ropy i paliw, a stamtąd rurociągami dalekosiężnymi do odbiorców. System

transportu do magazynu i z magazynu odbywa się rurociągami dalekosiężnymi

o zróżnicowanych trasach przesyłu w zależności od danego medium. Przy podziemnym

magazynowaniu ropy i paliw w naturalnych komorach niezmiernie ważna jest ochrona

środowiska i bezpieczeństwo pracy. W tym celu stosuje się stały monitoring tła zwierciadła

solnego za pomocą otworów pizometrycznych. Zabieg ten ma zapobiec przedostaniu się

magazynowanych produktów do warstw wodonośnych. Dodatkowym zabezpieczeniem są

badania geomechaniczne komór. Mają one zapewnić szczelność magazynu. Jest to bardzo

ważna kwestia, ponieważ właściwości fizyczne magazynowanych mediów mają bardzo duży

wpływ na kształtowanie się ciśnień w komorach.

Komory napełniane np. olejem napędowym winny mieć takie samo ciśnienie w części

solankowej, jak

podczas wypełnia

nia

kawerny solanką

.

Jeżeli warunek ten nie jest spełniony,

efekt można uzyskać poprzez podwyższenie ciśnienia w magazynowanym medium.

Dodatkowo zwraca się uwagę na kształt komór, które muszą mieć określony kształt

i wymiary. Wszystkie parametry winne być tak dobrane, aby stan naprężeń górotworu był

bliski naprężeniom pierwotnym i nie zmieniał się w czasie eksploatacji magazynu.

Ponadto zwraca się dużą uwagę na metody profilaktyki zabezpieczania przed różnymi

zagrożeniami wynikającymi z magazynowania ropy i paliw [5]. W tym celu prowadzi się

obserwacje w pobliżu komór magazynowych, które umożliwiają zaobserwowanie zmian

wody w otworze, pobiera się próbki wody w celu badania skażenia. Przestrzeganie tych zasad

zapewnia bezwzględną szczelność i bezpieczeństwo obiektu. Warto dodać, że

magazynowanie węglowodorów ciekłych w kawernach solnych jest kilkakrotnie tańsze niż

w zbiornikach powierzchniowych, co może być niezwykle ważnym argumentem promującym

ten typ składowania.

19.

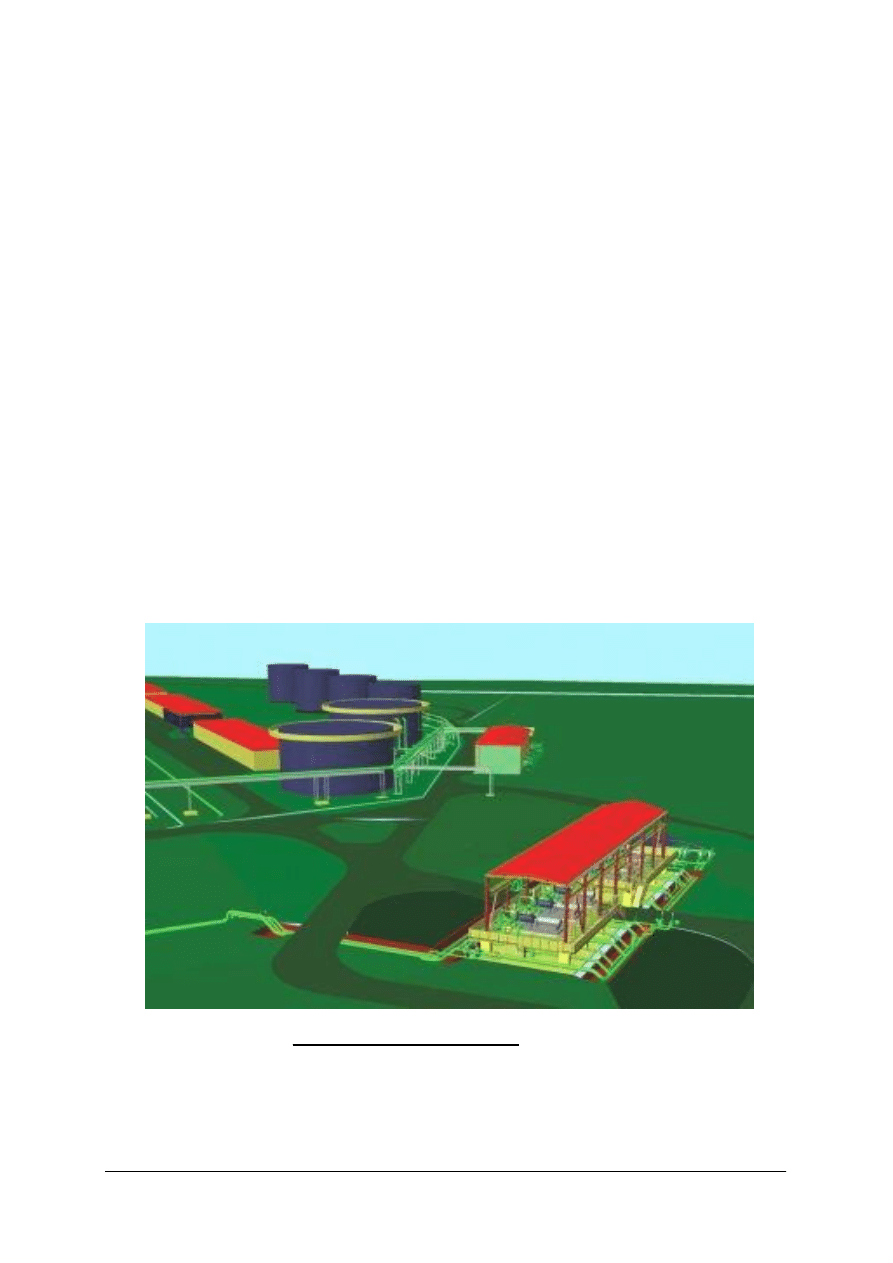

Rys. 19. Makieta naziemnej instalacji podziemnego magazynu ropy i paliw płynnych (PMRiP) w Górze

k/Inowrocławia (http://www.logistykafirm.com/sa.php?aid=679&cat=26&catname=)

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Magazynowanie naziemne ropy naftowej i paliw płynnych

Magazynowanie naziemne to składowanie ropy w specjalnie do tego celu przeznaczonych

zbiornikach. Zbiorniki na ropę w zależności od przeznaczenia można podzielić na grupy:[2]

1) zbiorniki roboczo – technologiczne,

2) zbiorniki magazynowe.

W zbiornikach roboczo - technologicznych gromadzona jest ropa naftowa bezpośrednio po jej

wydobyciu z odwiertu i wstępnej separacji. Zazwyczaj zbiorniki naziemne tworzą tzw.

,,zespół zbiorników” połączonych ze sobą rurociągami, z możliwością przetłaczania ropy

pomiędzy zbiornikami. Ropa ze zbiorników roboczych przetłaczana jest instalacją

technologiczną (rurociągami) w celu poddania jej procesom stabilizacji (wygrzewania,

wtórnej separacji). Stabilizacja ropy polega na jej odgazowaniu, po czym przetłacza się ją do

zbiorników magazynowych.

Zbiorniki magazynowe służą do gromadzenia takiej ilości ropy, której wywóz jest

ekonomicznie opłacalny. Wielkość bazy magazynowej zbiorników dostosowana jest do

poziomu produkcji na danej kopalni i może ona mieć pojemność od kilku m

3

do kilkuset m

3

.

Przykładem takiego magazynowania ropy jest baza na Kopali Ropy Naftowej i Gazu

Ziemnego ,,Dębno”.

Rys. 20. Baza magazynowa ropy naftowej i gazu ziemnego KRNiGZ Dębno [Materiał PGNiG SA]

Największe zbiorniki magazynowe na ropę zlokalizowane są na terenie Płocka i Gdańska. Są

to naziemne zbiorniki, których lokalizacja nie jest przypadkowa, bowiem stanowią one

uzupełnienie infrastruktury rafineryjnej [6]. Magazyny (zbiorniki) takie mają dużą pojemność

i gromadzona jest w nich ropa dla wszystkich klientów i dalszej dystrybucji na teren całego

kraju (Zbiorniki magazynowe zostały scharakteryzowane w części pt. Magazynowanie paliw

płynnych).

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy potrafisz określić lokalizację podziemnych magazynów ropy naftowej i paliw

płynnych?

2. Czy znasz lokalizację największego PMRiP w Polsce?

3. Jak obywa się proces magazynowania ropy w podziemnym magazynie?

4. Jakie są podstawowe wymagania tworzenia podziemnego magazynu przeznaczonego na

składowanie ropy?

5. Jakie ilości ropy magazynuje się w zbiornikach naziemnych?

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.3. Ćwiczenia

Ćwiczenie 1

Opisz proces magazynowania ropy w Podziemnym Magazynie Ropy i Paliw w wysadach

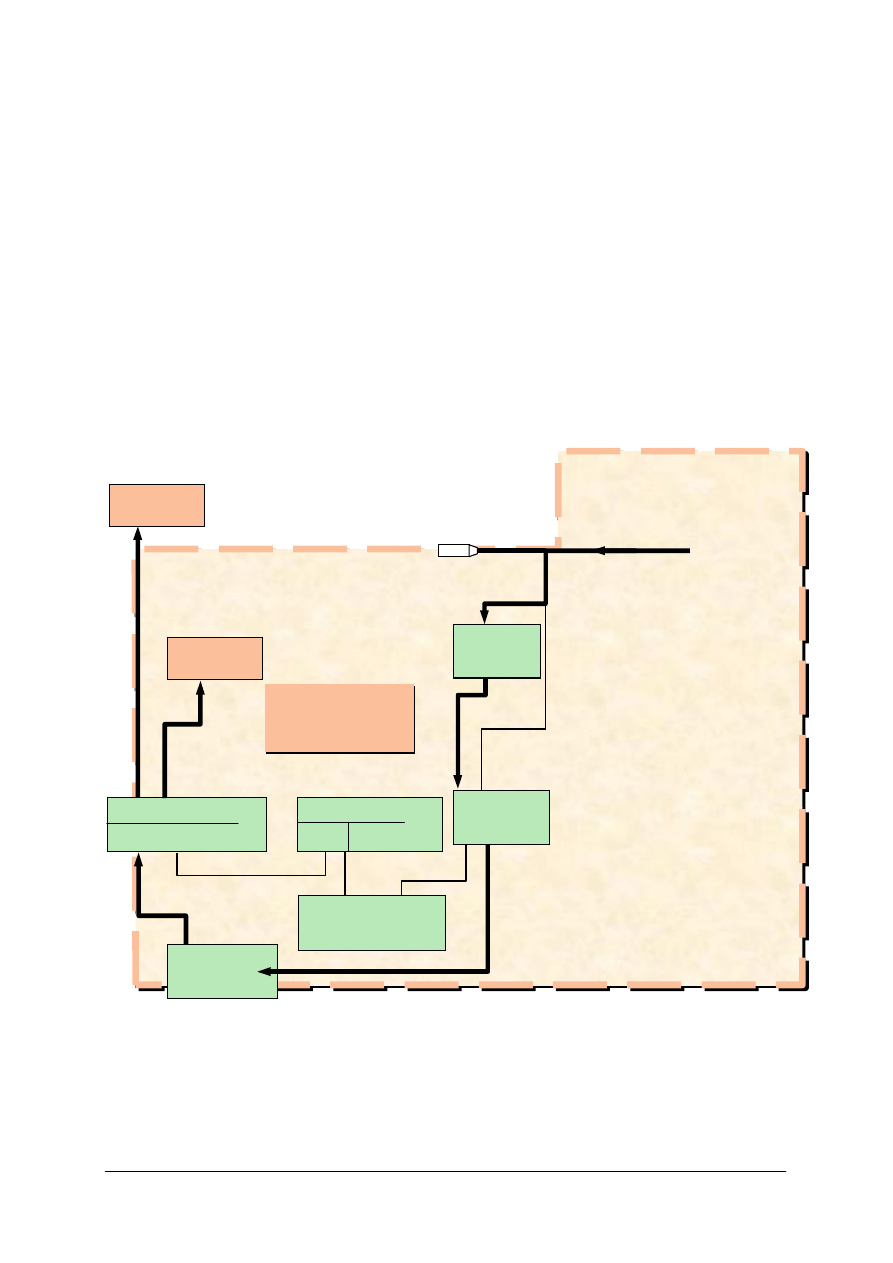

solnych. Wymień urządzenia instalacji naziemnej i podziemnej zbiornika, wyjaśnij zadania

każdej z instalacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać uważnie treść polecenia,

2) przeanalizować materiał nauczania w zakresie magazynowania ropy naftowej,

3) opisać PMRiP uzasadniając jego lokalizację, opisać proces magazynowania, wyjaśnić

zadania wymienionych elementów instalacji.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

materiały piśmienne.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, do czego służy podziemny magazyn paliw płynnych?

2) określić warunki, jakie musi spełniać struktura geologiczna na PMRiP?

3) określić, dlaczego magazynujemy ropę naftową i paliwa?

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4. Podziemne magazynowanie gazu (PMG)

4.4.1. Materiał nauczania

Wzrastające zainteresowanie problematyką budowy podziemnych magazynów gazu oraz

zwiększającą się potrzebą zaspokojenia i pokrycia szczytowych zapotrzebowań na gaz

ziemny, zwłaszcza w okresie zimy doprowadziły do wykorzystywania naturalnych struktur

geologicznych na podziemne magazyny gazu. Metody tego magazynowania można podzielić

na dwa typy:[4]

Magazyny sztuczne: Podziemne Zbiorniki Gazu (PZG), służące do niewielkiego

magazynowania (rodzaj tych magazynów został już wcześniej omówiony).

Magazyny w naturalnych strukturach geologicznych – jako Podziemne Magazyny Gazu

(PMG), które są sztucznie wytworzonym nagromadzeniem (zmagazynowaniem) gazu

w strukturach geologicznych (naturalne środowisko) na dość znacznej głębokości – rzędu

kilkuset i więcej metrów. Do struktur tych zatłoczony jest gaz.

Składowany gaz podzielony jest na gaz czynny (zatłaczany i odbierany z magazynu) i gaz

buforowy. Gaz buforowany spełnia określone zadania technologiczne:

−

utrzymuje odpowiednie ciśnienia powstrzymując tym samym napływ wody w głąb złoża,

−

utrzymuje właściwą miąższość strefy gazowej,

−

zapewnia określone parametry wydajności odbioru gazu z magazynu,

−

pozostaje w magazynie przez cały czas jego eksploatacji.

Ze względu na struktury geologiczne, w jakich znajdują się PMG dzielimy na:[6]

1) zbiorniki w wyeksploatowanych złożach węglowodorów,

2) zbiorniki w wyługowanych kawernach wysadów solnych,

3) zbiorniki w warstwach wodonośnych,

4) w wyeksploatowanych wyrobiskach górniczych.

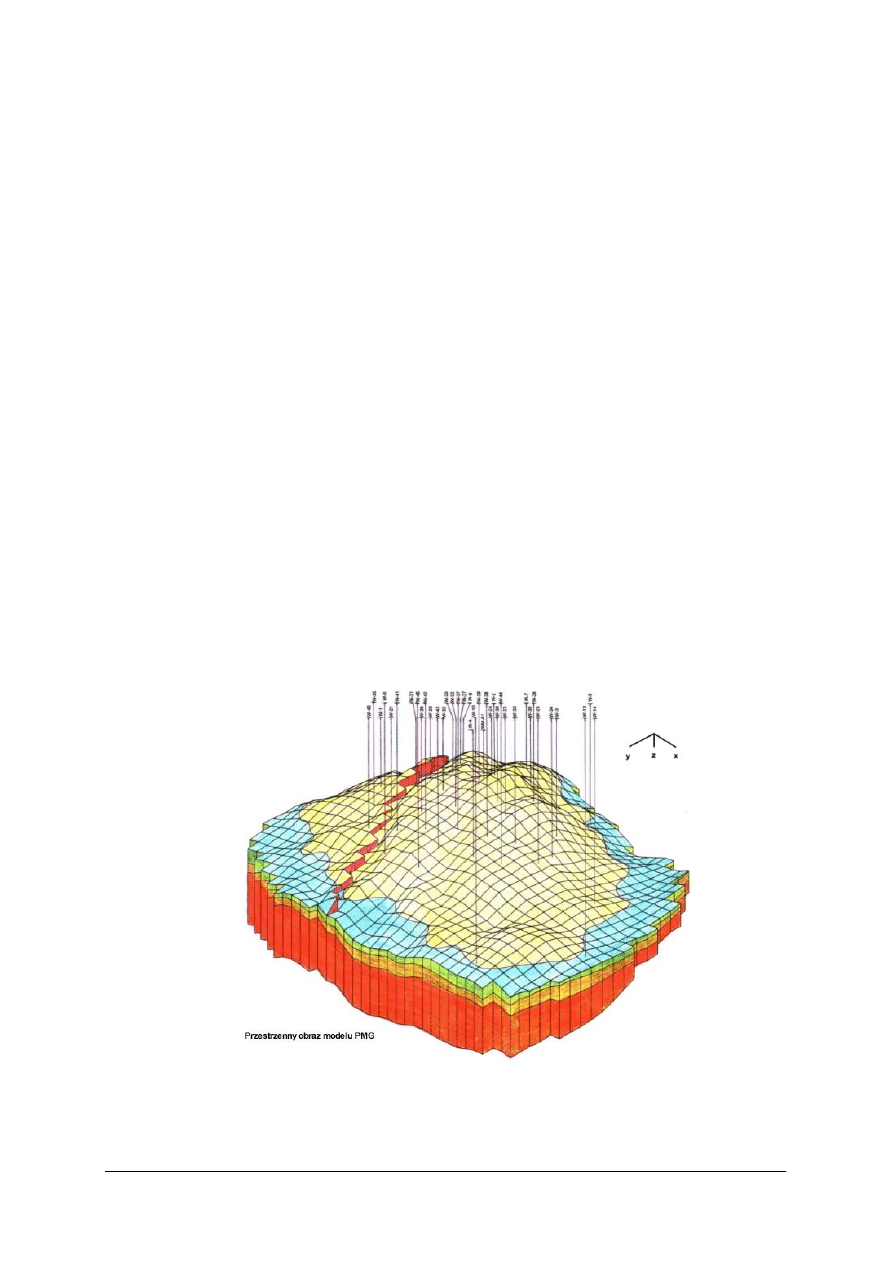

Rys. 21. Przestrzenny obraz PMG Wierzchowice [materiały wewnętrzne PGNiG SA]

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Podziemne magazynowanie to wykorzystanie wolnej przestrzeni porowej skał, która jest

„tymczasowo wolna” po wyeksploatowanych węglowodorach. Obiekty te są ograniczone

pojemnościowo, ich wielkość magazynowania uzależniona jest od warunków geologicznych,

złożowych i hydrogeologicznych.

Każda z struktur geologicznych musi posiadać określone cechy i odpowiednie parametry:[5]

1) porowatości,

2) szczelności,

3) przepuszczalności.

Poza tym bardzo istotne jest uszczelnienie struktury, bowiem im większa głębokość

składowania, tym większe występuje ciśnienie złożowe, które pozwala zmagazynować więcej

gazu. Każda ze struktur geologicznych zostanie omówiona w kolejnych podrozdziałach.

Wcześniej jednak konieczne jest zapoznanie się z początkami rozwoju budowy podziemnych

magazynów. A zatem warto wspomnieć, że jako pierwsze próby podziemnego

magazynowania w Polsce datuje się od 1954 r. na ziemi krośnieńskiej w rejonie złoża

Roztoki.[10]

PMG w Polsce

−

1954 r. – PMG Roztoki koło Jasła,

−

1976 r. – PMG helu w Tarchałach koło Ostrowa Wielkopolskiego,

−

1979 r. – PMG Brzeźnica,

−

1979 r. – PMG Swarzów,

−

1982 r. – PMG Strachocina,

−

1987 r. – PMG Husów,

−

1995 r. – PMG Wierzchowice,

−

1997 r. – PMG Mogilno.

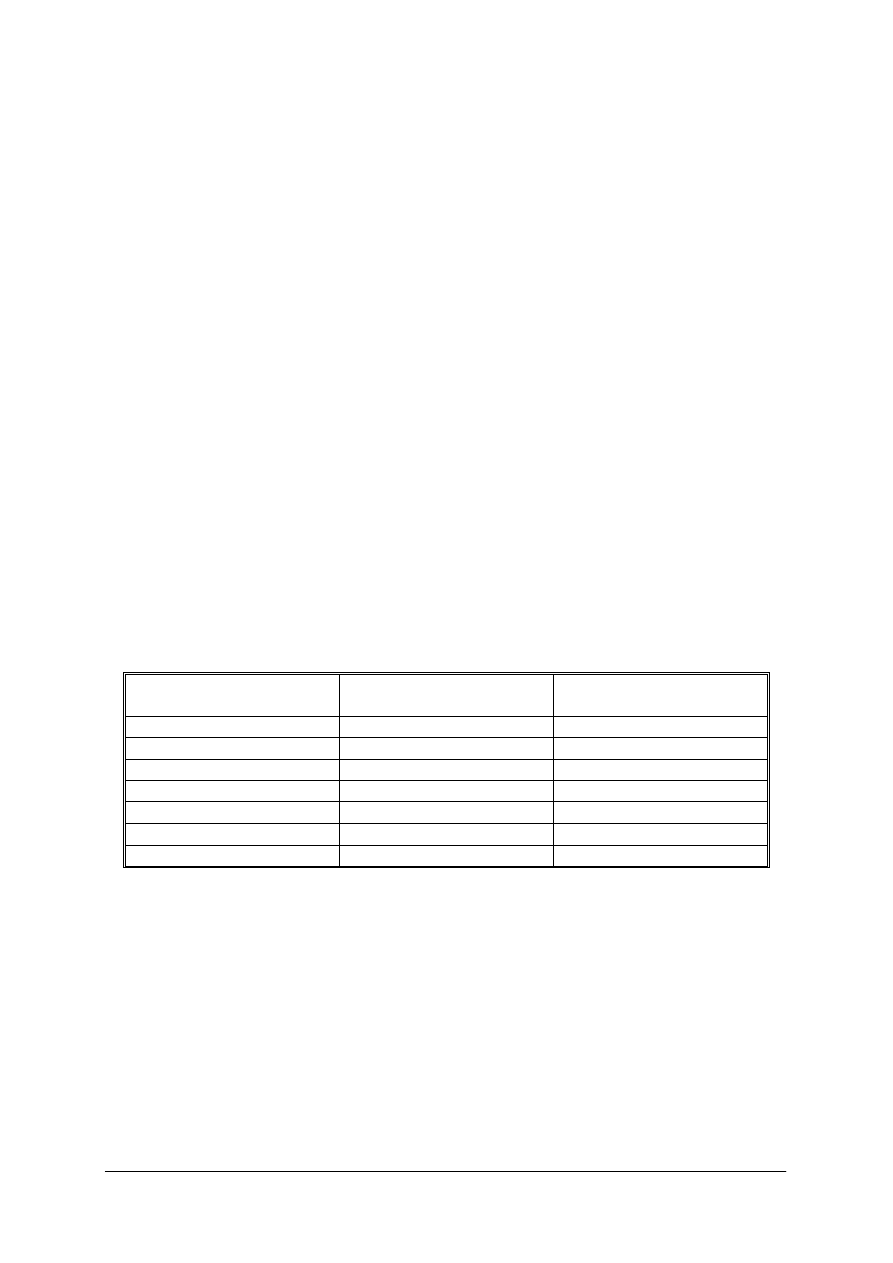

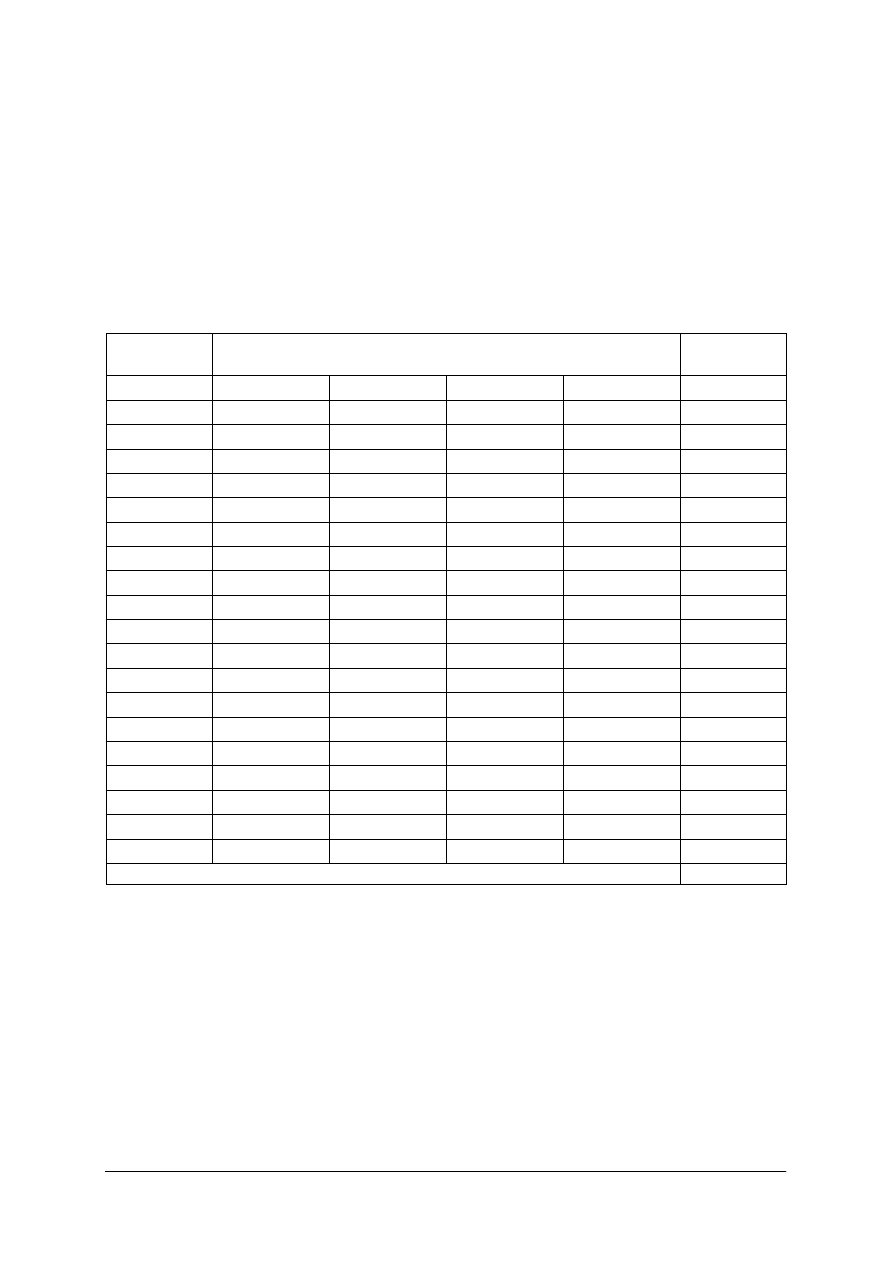

Tabela 3. Podziemne Magazyny Gazu Ziemnego [źródło: opracowanie własne]

Nazwa

Pojemność robocza

(mln m

3

)

Maksymalna wydajność

pobierana (mln m

3

/dzień

)

Strachocina

100

1,2

Husów

400

5,7

Brzeźnica

65

0,9

Swarzów

90

1,2

Mogilno

331

20,0

Wierzchowice

500

4,3

Razem

1.486

33,3

Charakterystyka istniejących magazynów

1. PMG Brzeźnica – 1979 r. – jest magazynem zbudowanym w sczerpanym złożu gazu

ziemnym na głębokości 382-400m o bardzo dobrych właściwościach porowatości

i wysokiej przepuszczalności.

2. PMG Swarzów – 1979 r. – magazyn zbudowany na głębokości 620-690 m, posiada dużą

porowatość i przepuszczalność.

3. PMG Strachocina – 1982 r. – magazyn zbudowany na starym złożu z 1928 r.

o skomplikowanej strukturze geologicznej. Poziom magazynowania usytuowany jest

w warstwach istebniańskich na głębokości 800 m.

4. PMG Husów – 1987 r. – magazyn znajduje się w utworach piaszczystego miocenu na

głębokości 1250 m o pojemności 400 mln m

3

.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5. KPMG Mogilno – 1996 r. jest to pierwszy kawernowy obiekt magazynowy,

zabezpieczający sezonowy i szczytowy popyt na gaz ziemny. Magazyn stanowi

kilkanaście kawern na różnej głębokości. Ogólna ich pojemność wynosi ponad 410mlm

3

,

a po dalszej planowanej jego rozbudowanie będzie mógł gromadzić znacznie większe

ilości gazu. Magazyn wykorzystany jest do potrzeb tranzytowych.

6. PMG Wierzchowice – 1995 r. jest magazynem zlokalizowanym w utworach wapienia

podstawowego na głębokości od 1500 do 1600m. Docelowa pojemność czynna tego

magazynu wynosi 3,5 mld m

3

. Wybór lokalizacji poprzedziły dwuletnie prace projektowo

– badawcze, w których analizowano problem magazynowania gazu wysokometanowego

w sczerpanym złożu gazu zaazotowanego. Obecnie prowadzona jest rozbudowa tego

magazynu, tym samym zwiększy się jego pojemność. Oznacza to, że pod ziemią można

będzie zgromadzić taką ilość gazu, która będzie odpowiadała blisko jednej trzeciej

polskiego zaopatrzenia. Na takie rozwiązanie pozwalają dogodne warunki geologiczno-

złożowe występujące na złożu Wierzchowice. Ze względu na wielkość przedstawionego

magazynu i zastosowanie najnowszej technologii, PMG Wierzchowice jest obiektem

strategicznym dla krajowego systemu paliwowo-energetycznego.

7.

PMG Jaśniny – 1999 r. jest to eksperymentalny magazyn typu strukturalnego na

głębokości 780-830 m o warunkach wodno-naporowych oraz dobrej porowatości.

W latach 1995-2000 zatłoczono w nim ponad 32,0 mln m

3

gazu.[8]

Zielona Góra, wrzesień 2006 r.

4

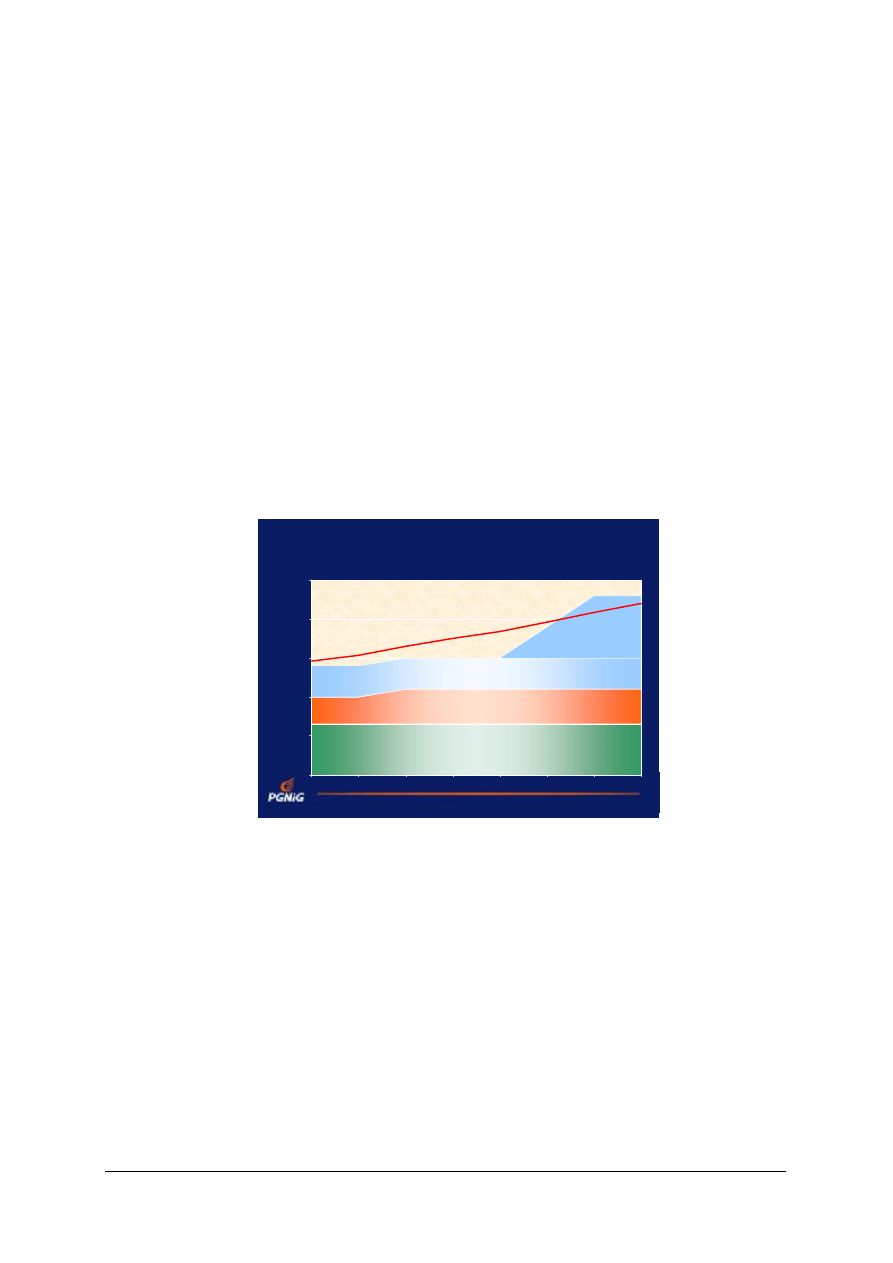

Wymagane pojemności magazynowe

0

500

1000

1500

2000

2500

2003

2004

2005

2006

2007

2008

2009

2010

P

o

je

mno

ść

c

zyn

n

a P

M

G

[m

ln m

3

]

podetap 1,2 mld m

3

- rozbudowa

potrzeby han

dlowe

potrzeby

handlo

we

PMG Mogilno

PMG Mogilno

PMG istniej

PMG istniej

ą

ą

ce

ce

(

(

Hus

Hus

ó

ó

w

w

,

,

Swarz

Swarz

ó

ó

w

w

,

,

Brze

Brze

ź

ź

nica

nica

,

,

Strachocina

Strachocina

)

)

PMG Wierzchowice

PMG Wierzchowice

etap „0” - istniej

ący

Rys. 22. Wymagane pojemności magazynowania na przestrzeni lat 2002–2010

[ materiały wewnętrzne PGNiG SA]

Wymienione magazyny mają za zadanie:

−

umacniać bezpieczeństwo energetyczne państwa,

−

zabezpieczać zapotrzebowania handlowe,

−

wyrównać sezonowe nierównomierności zużycia gazu.

Do realizacji tych zadań w dalszej przyszłości rozpatrywana jest rozbudowa istniejących

magazynów, oraz budowa nowych a także budowa małych zbiorników lokalnych

w wyeksploatowanych złożach gazu. Konieczność budowy magazynów podyktowana jest

bezpieczeństwem energetycznym, ale także wymogami Unii Europejskiej i powiązań

tranzytowych. Budowa magazynów pozwoli także na sprostanie zwiększającym się

zapotrzebowaniom i dostaw gazu wynikających ze zmiany struktury zarówno w odniesieniu

do ilości przesyłanego gazu, jak i poboru szczytowego.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

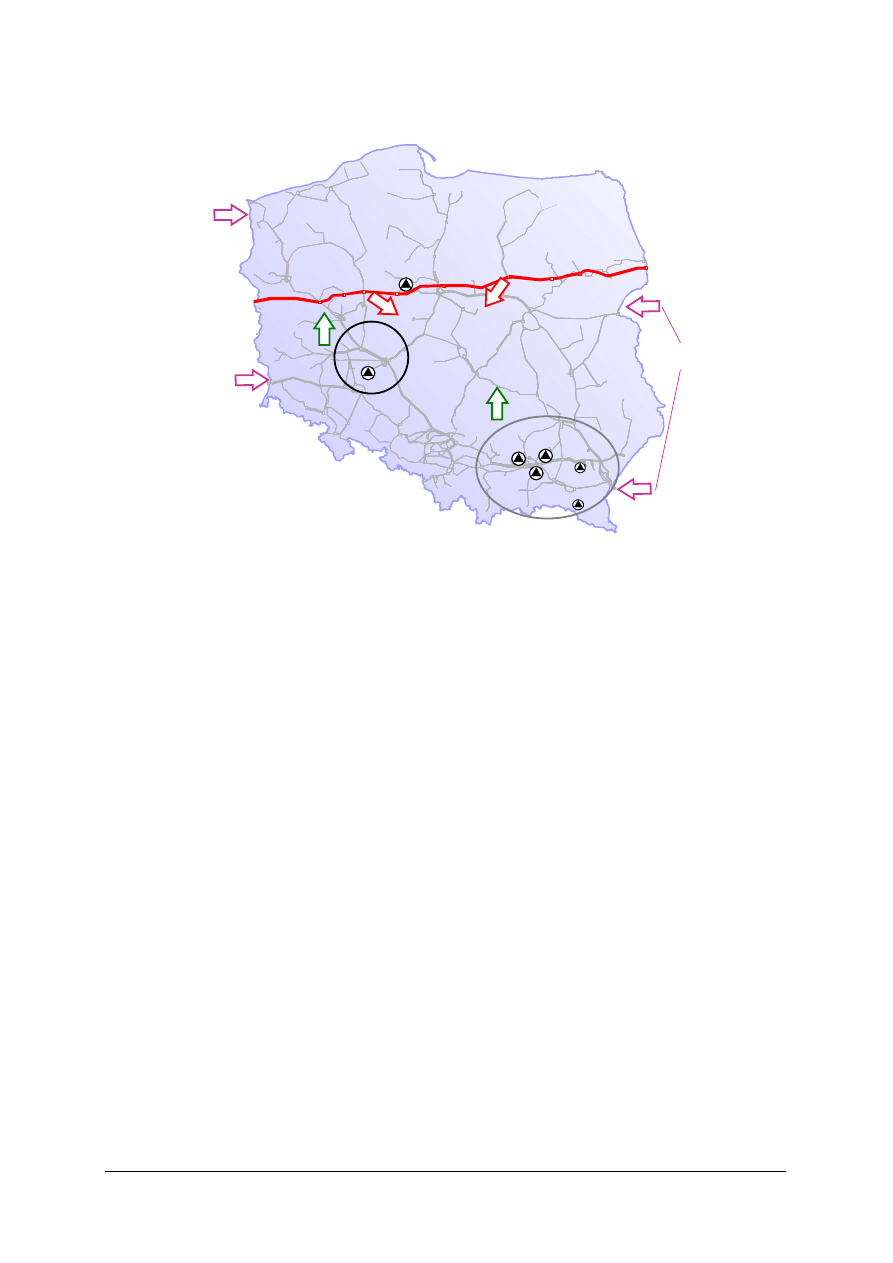

Warszawa

Gda

ńsk

Gustorzyn

Olsztyn

Pozna

ń

Kraków

Piotrków

Trybunalski

Jaros

ław

Wroc

ław

Katowice

PMG Wierzchowice

PMG Wierzchowice

–

–

na tle istniej

na tle istniej

ą

ą

cego systemu przesy

cego systemu przesy

ł

ł

owego

owego

KPMG

Mogilno

0,4 mld m

3

PMG

Swarzów

PMG

Brze

źnica

PMG

Husów

PMG

Strachocina

PMG

Ja

śminy

PMG

Wierzchowice

0,4-1,2 mld m

3

Źródła

krajowe

2 mld m

3

/rok

Źródła

krajowe

3 mld m

3

/rok

1 mld m

3

/rok

2,5-5

mld m

3

/rok

D

o

s

ta

w

y

z

k

ie

run

k

u

z

ac

h

odn

ie

go

D

o

s

ta

w

y

z

k

ie

run

k

u

w

s

c

hodn

ie

go

ok. 2,8 mld m

3

/rok

0-2 mld m

3

/rok

0,8 mld m

3

Rys. 24. Lokalizacja PMG na terenie kraju [materiały wewnętrzne PGNiG SA]

Podziemne magazyny gazu we wstępnych fazach koncepcyjnych

Do planów budowy przyszłych podziemnych magazynów PGNiG S.A opracowuje projekty

na niżej wymienione magazyny:

PMG Kałuszyn

Struktura zawodniona zlokalizowana w pobliżu Warszawy. Planowana realizacja magazynu

o pojemności ok. 600 mln m

3

, mogąca zapewnić utrzymanie 90-dniowych zapasów gazu

dla systemu przesyłowego.

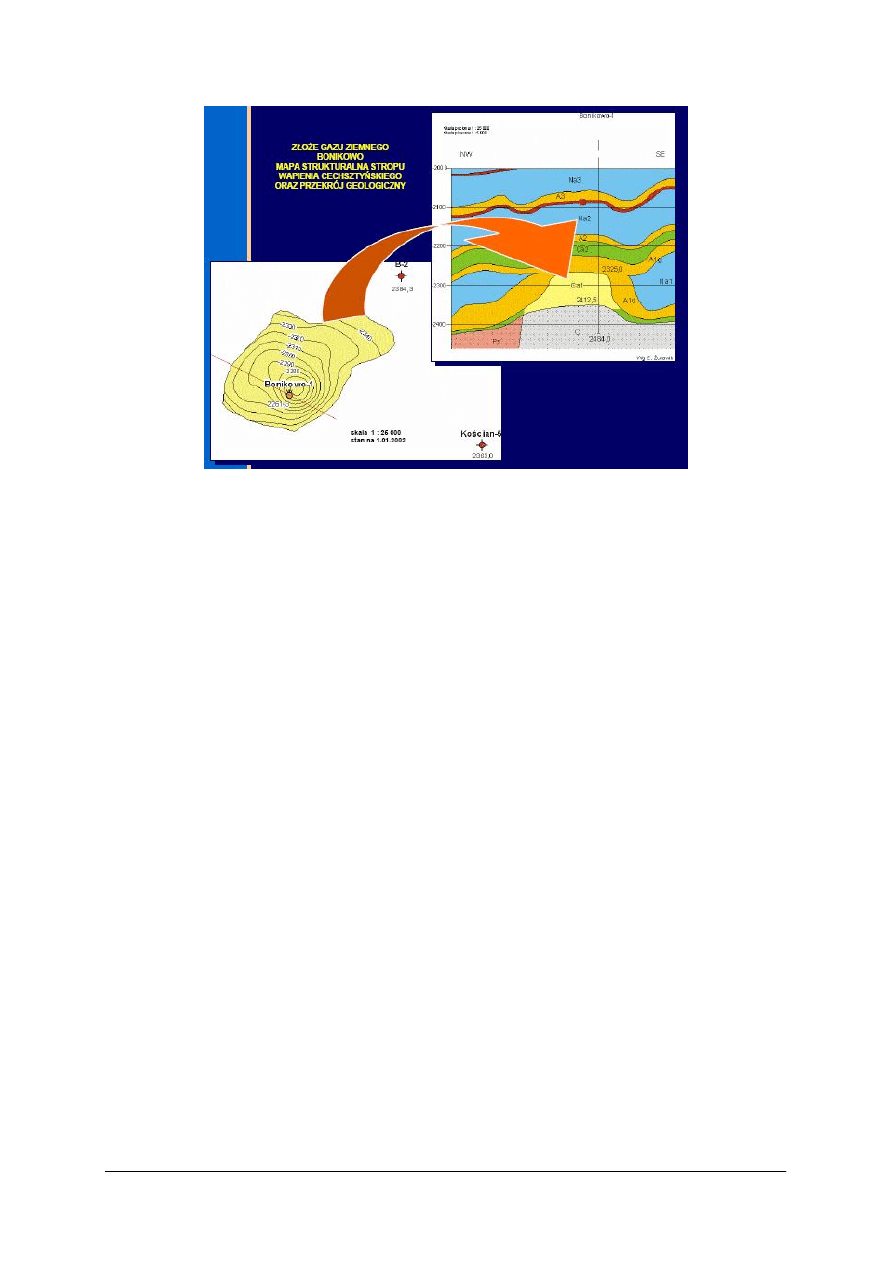

PMG Bonikowo

Magazyn gazu LW (gaz zaazotowany) planowana pojemność 200mln m

3

. Magazyn będzie

wybudowany w utworach wapienia podstawowego.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 25. Mapa strukturalna wapienia cechsztyńskiego [materiały wewnętrzne PGNiG SA]

KPMG Kosakowo

Magazyn ten – to Kawernowy Podziemny Magazyn Gazu, budowany będzie w utworach soli

cechsztyńskiej.

PMG Daszewo

Magazyn ropno-gazowym złoża Daszewo w miejscowości Krzywopłoty, magazyn ten będzie

miał za zadanie pokrywanie nierównomierności zużycia gazu w rejonie Koszalin-Kołobrzeg.

Jednocześnie umożliwi zwiększenie wydobycia i maksymalne wykorzystanie gazu

z pozostałych złożach lokalnych. Projektowana docelowo pojemność czynna – 30 mln m

3

.

PMG Chabowo

Magazyn wybudowany będzie w strukturze zawodnionej w okolicach Szczecina. Jego

lokalizacja jest bardzo korzystna, bowiem znajduje się w pobliżu nowego kierunku dostaw

gazu z Norwegii (Niechorze). Planowanymi dużymi odbiorcami gazu jest Elektrownia Dolna

Odra, EC Szczecin. Projektowana docelowa pojemność czynna – 500 mln m

3

.

Tendencje rozwoju i budowy podziemnych magazynów gazu w kraju i Europie,

spowodowane zostały wieloma czynnikami, a do najważniejszych zaliczyć można [5]:

−

prawidłową i optymalną lokalizację PMG w poszczególnych krajach i w sąsiedztwie

gazociągów przesyłowych, co stwarza możliwość budowy sieci PMG wzdłuż

projektowanych tras tych gazociągów,

−

prawidłową rejonizację wpływu PMG w określonym regionie kraju, co z kolei ma wpływ

na ich optymalną lokalizację, zwłaszcza w sąsiedztwie dużych odbiorców gazu,

−

systematyczny wzrost konsumpcji energii, której istotną część tego wzrostu może

zapewnić gaz ziemny uważany za konkurencyjne i czyste ekologicznie paliwo,

−

rozwój i rozbudowa tranzytowych gazociągów przesyłowych z różnych kierunków,

−

wzrost zużycia gazu ziemnego w sektorze odbiorców komunalno-bytowych

i w energetyce dla produkcji energii elektrycznej, (mimo nieznacznego spadku zużycia

gazu w dużym energochłonnym sektorze przemysłowym),

−

możliwość zabezpieczenia bezpieczeństwa i równomierności dostaw gazu,

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

−

możliwość zastosowania bardziej efektywnych technologii oraz nowej techniki wierceń

specjalnych otworów dla PMG, co gwarantuje uzyskanie optymalnych parametrów PMG,

−

obniżenie kosztów budowy PMG w wyniku zastosowania najnowszych rozwiązań

zastępując część „buforu” gazem obojętnym,

−

możliwość uzyskania dużych mocy PMG oraz dużych wydajności odwiertów,

−

możliwość budowy tzw. „szczytowych” PMG pracujących przy dużej wydajności lub

przy wysokich ciśnieniach z tłoczeniem gazu i podniesieniem ciśnienia w okresie

mniejszych zapotrzebowań na gaz ziemny,

−

obniżenie ceny zakupu gazu - do magazynu zakupuje się gaz najtańszy,

−

niwelowanie różnic cenowych występujących w wielu krajach europejskich - większe

zróżnicowanie cen letnich i zimowych, oraz cen gazu dla odbiorców za usługi awaryjne

i za tzw. „gaz szczytowy” [5].

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to są Podziemne Magazyny Gazu?

2. W jakich strukturach geologicznych budowane są PMG?

3. Co to jest gaz „buforowy”?

4. W jakim celu buduje się PMG?

5. Z czego wynika zmienne zapotrzebowanie na gaz i jakich okresów dotyczy?

6. Kto jest największym odbiorcą gazu?

7. Do jakich celów służą gazociągi?

4.4.3. Ćwiczenia

Ćwiczenie 1

Naszkicuj strukturę geologiczną, w której może być zlokalizowany PMG. Wymień zalety

takiego zbiornika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać uważnie treść polecenia,

2) przeanalizować materiał nauczania,

3) opisać struktury geologiczne, w których buduje się PMG.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

materiały piśmienne.

Ćwiczenie 2

Wymień różnice w sposobie napełniania gazem magazynu w wysadach solnych

i wyeksploatowanym złożu gazu Wymień (i uzasadnij) okresy, kiedy są napełniane te

zbiorniki.

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać uważnie treść polecenia,

2) przeanalizować materiał nauczania,

3) wymienić i scharakteryzować PMG w Polsce oraz wskazać różnice w ich eksploatacji.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

materiały piśmienne.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić struktury geologiczne w których znajdują się PMG?

2) podać przykłady PMG w wyeksploatowanych złożach?

3) określić cele budowy PMG?

4) określić, jakie właściwości skał są najważniejsze przy budowie PMG?

5) określić, co to jest gaz ,,buforowy”?

6) określić pod jakim ciśnieniem może być magazynowany gaz w PMG?

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.5. PMG w wyeksploatowanych strukturach złóż węglowodorów

4.5.1. Materiał nauczania

Magazynowanie gazu w strukturach złóż węglowodorów odbywa się poprzez wtłaczanie

gazu do sczerpanych złóż, czyli wyeksploatowanego złoża lub warstwy skalnej o dużej

porowatości (kolektory piaszczyste i piaskowce). Jest to obecnie najbardziej dogodny sposób

magazynowania gazu. Jednak, aby magazyn taki mógł powstać należy odpowiednio wybrać

czas przerwania wydobycia gazu z danego złoża, które ma być później dostosowane do

pełnienia funkcji podziemnego magazynu gazu, czyli należy odpowiednio szybko zakończyć

eksploatację złoża, które ma stać magazynem gazu oraz budową tzw. pojemności buforowej

(poduszki gazowej). Jak wcześniej już wspomniano poduszka buforowa konieczna jest do

utrzymania minimalnego ciśnienia wewnątrz zbiornika (magazynu) [10].

Magazyny w wyeksploatowanych złożach węglowodorów są najlepszymi naturalnymi

zbiornikami (strukturami geologicznymi), gdy od góry są ograniczone geologiczną warstwą

nieprzepuszczalną (jest to warunek konieczny). Magazyny takie stanowią najczęściej

sczerapne złoża gazu, ropy, które po zbadaniu geologicznym i specjalnym przygotowaniu

spełniają warunki do przechowywania i magazynowania gazu.

Budowa PMG w wyeksploatowanych złożach wymaga odpowiednio długiego czasu

przygotowania, niekiedy nawet wielu lat. Jednak z uwagi na rozwój technologii

i zastosowaniu specjalistycznych rozwiązań technicznych – okres przygotowania złoża na

adaptację magazynu można skrócić. Dotyczy to głównie obiektów w wyeksploatowanych

złożach gazu ziemnego, gdzie istnieją dogodne warunki do tworzenia magazynów

w stosunkowo krótkim okresie czasu. Dlatego w takich też sczerpanych złożach

węglowodorów znajduje się najwięcej magazynów, czyli ponad ¾ istniejących wszystkich

magazynów na świecie.

Rys. 26. Przekrój struktury geologicznej PMG Wierzchowice [materiały wewnętrzne PGNiG SA]

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co znaczy sczerpane złoże?

2. W jakich strukturach geologicznych zbudowany jest PMG Wierzchowice?

3. Jak odbywa się magazynowanie gazu w sczerpanym złożu?

4.5.3. Ćwiczenia

Ćwiczenie 1

Naszkicuj strukturę geologiczną PMG Wierzchowice. Wyjaśnij zmiany parametrów

złożowych w czasie napełniania zbiornika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać uważnie treść polecenia,

2) przeanalizować materiał nauczania,

3) naszkicować strukturę geologiczną PMG Wierzchowice,

4) przeanalizować zmiany ciśnień w obrębie wyeksploatowanego złoża, w czasie

zatłaczania magazynowanego gazu.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

materiały piśmienne.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować warunki w sczerpanym złożu węglowodorów?

2)

określić, jak odbywa się magazynowanie w sczerpnym złożu

węglowodorów?

3)

określić, jakie są najlepsze warstwy geologiczne w sczerpanych

złożach węglowodorów do magazynowania gazu?

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

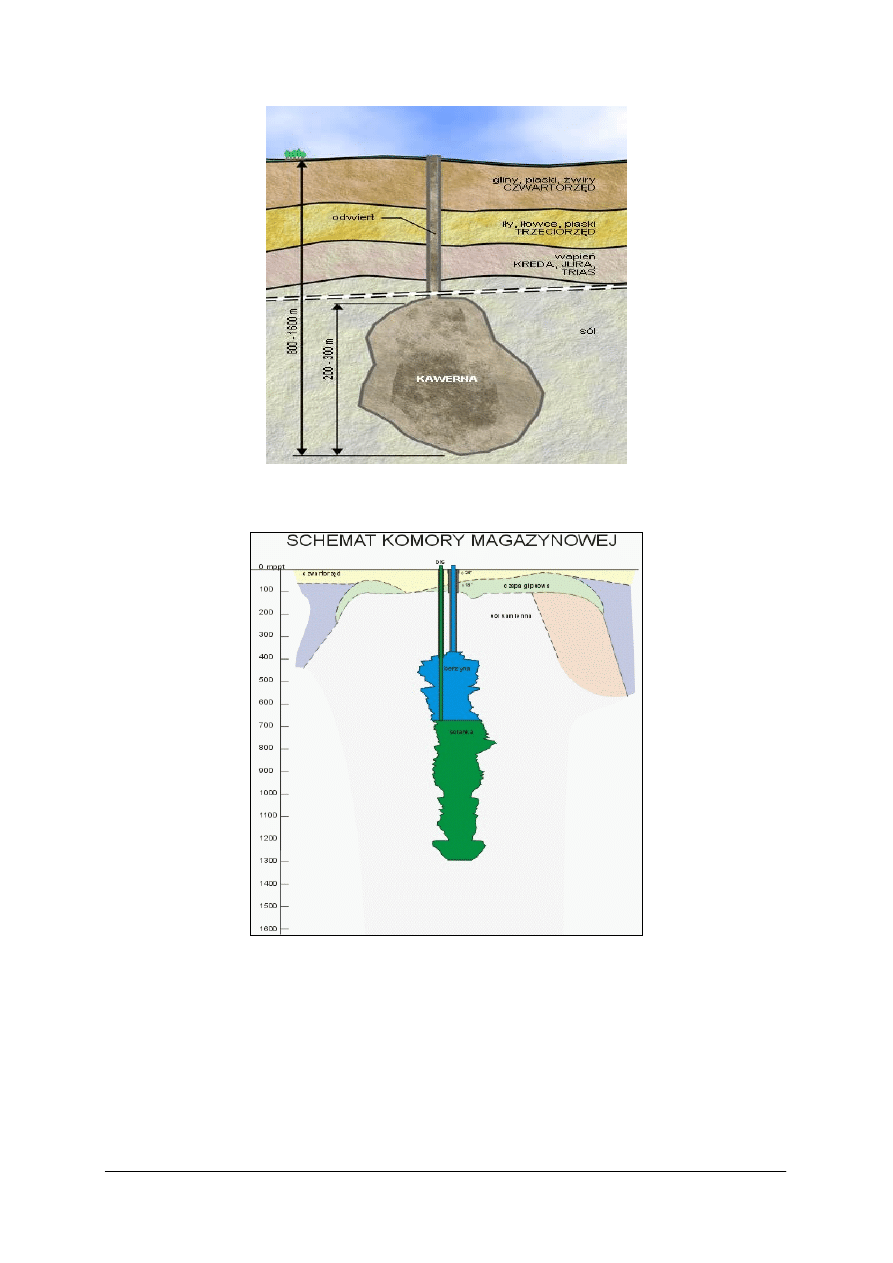

4.6. PMG w kawernach solnych

4.6.1. Materiał nauczania

Tworzenie magazynów w kawernach solnych jest skomplikowane. Trudności te

spowodowane są między innymi ługowaniem, które dokonuje się po przez otwory wiertnicze

za pomocą wody. Zabieg ten, choć konieczny stwarza później problem z zagospodarowaniem

solanki. Istnieje jednak możliwość przerobu takiej solanki przez zakłady chemiczne, – co

wymaga dodatkowych nakładów inwestycyjnych. Wyługowanie kawern (komór)

magazynowych na gaz ziemny w złożu soli kamiennej jest możliwe przy spełnieniu

określonych warunków geologicznych, które musi posiadać złoże [10]:

−

odpowiednią formę,

−

wielkość i głębokość zalegania,

−

zawierać sól o odpowiednim składzie.

Warunki te określa się poprzez badania geologiczne i geochemiczne właściwości górotworu.

Takie rozpoznanie umożliwia dokonanie optymalnego wyboru kształtu, wielkości i liczby

kawern a także warstw sąsiadujących w obszarze planowanego magazynu. Istotnym

czynnikiem jest zapewnienie bezpiecznej eksploatacji magazynu, która nie wpłynęłaby na

zmniejszenie czasokresu żywotności podziemnych kawern. Dlatego budowę komór (kawern)

rozpoczyna się od odwiercenia otworu do odpowiedniej głębokości, następnie bada się

laboratoryjnie próbki skał (soli) uzyskanych z wiercenia. Po takim badaniu ustala się

głębokość posadowienia komory. W przypadku pozytywnych wyników, instaluje się

i cementuje rury eksploatacyjne do głębokości ok. 30 m powyżej planowanego stropu

komory. Po wykonaniu tych czynności umieszcza się w otworze dwie współśrodkowe

kolumny rur ługowniczych, których wylot zostaje zaopatrzony w specjalną głowicę,

umożliwiającą regulowany przepływ wody, solanki oraz medium izolującego. Ługowanie

komór odbywa się od dołu ku górze podnosząc okresowo kolumny rur ługowniczych oraz

izolację stropu. Uzyskany kształt i objętość w poszczególnych fazach ługowania mierzony