„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Przemysław Poprawa

Obsługiwanie odwiertów samoczynnych ropy naftowej

i gazu ziemnego 811[01].Z4.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jadwiga Ida

dr inż. Piotr Kasza

Opracowanie redakcyjne:

mgr inż. Przemysław Poprawa

Konsultacja:

mgr inż. Teresa Sagan

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 811[01].Z4.01

„Obsługiwanie odwiertów samoczynnych ropy naftowej i gazu ziemnego”, zawartego

w modułowym programie nauczania dla zawodu górnik eksploatacji otworowej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Charakterystyka urządzeń napowierzchniowych odwiertów

samoczynnych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

21

4.1.3. Ćwiczenia

21

4.1.4. Sprawdzian postępów

22

4.2. Urządzenia napowierzchniowe ośrodka zbioru gazu

23

4.2.1. Materiał nauczania

23

4.2.2. Pytania sprawdzające

35

4.2.3. Ćwiczenia

35

4.2.4. Sprawdzian postępów

36

4.3. Oddzielacze, podgrzewacze, zbiorniki

37

4.3.1. Materiał nauczania

37

4.3.2. Pytania sprawdzające

43

4.3.3. Ćwiczenia

43

4.3.4. Sprawdzian postępów

43

4.4. Strefy zagrożenia wybuchem

44

4.4.1. Materiał nauczania

44

4.4.2. Pytania sprawdzające

53

4.4.3. Ćwiczenia

53

4.4.4. Sprawdzian postępów

55

4.5. Zagrożenia oraz organizacja pracy na kopalni ropy i gazu

56

4.5.1. Materiał nauczania

56

4.5.2. Pytania sprawdzające

63

4.5.3. Ćwiczenia

63

4.5.4. Sprawdzian postępów

64

5. Sprawdzian osiągnięć

65

6. Literatura

70

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

z zakresu obsługiwania odwiertów samoczynnych ropy naftowej i gazu ziemnego.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, które powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, które ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

W materiale nauczania zostały przedstawione zagadnienia organizacji pracy kopalni ropy

naftowej i gazu ziemnego, urządzenia na odwiercie samoczynnym ropy naftowej, przepisy

bhp, ochrony środowiska, ochrony przeciwpożarowej, zagrożenia dla życia i zdrowia oraz

środowiska naturalnego związane z prowadzoną eksploatacją samoczynną ropy naftowej

i gazu ziemnego.

Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując test „Sprawdzian

postępów” zamieszczony po ćwiczeniach, zaznaczając w odpowiednim miejscu, jako

właściwą Twoim zdaniem, odpowiedź TAK albo NIE. Odpowiedzi TAK wskazują Twoje

mocne strony, natomiast odpowiedzi NIE wskazują na luki w Twojej wiedzy i nie w pełni

opanowane umiejętności praktyczne, które musisz nadrobić.

Po zrealizowaniu programu jednostki modułowej nauczyciel sprawdzi poziom Twoich

umiejętności i wiadomości. Otrzymasz do samodzielnego rozwiązania test pisemny.

Nauczyciel oceni oba sprawdziany i na podstawie określonych kryteriów podejmie decyzję

o tym, czy zaliczyłeś program jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

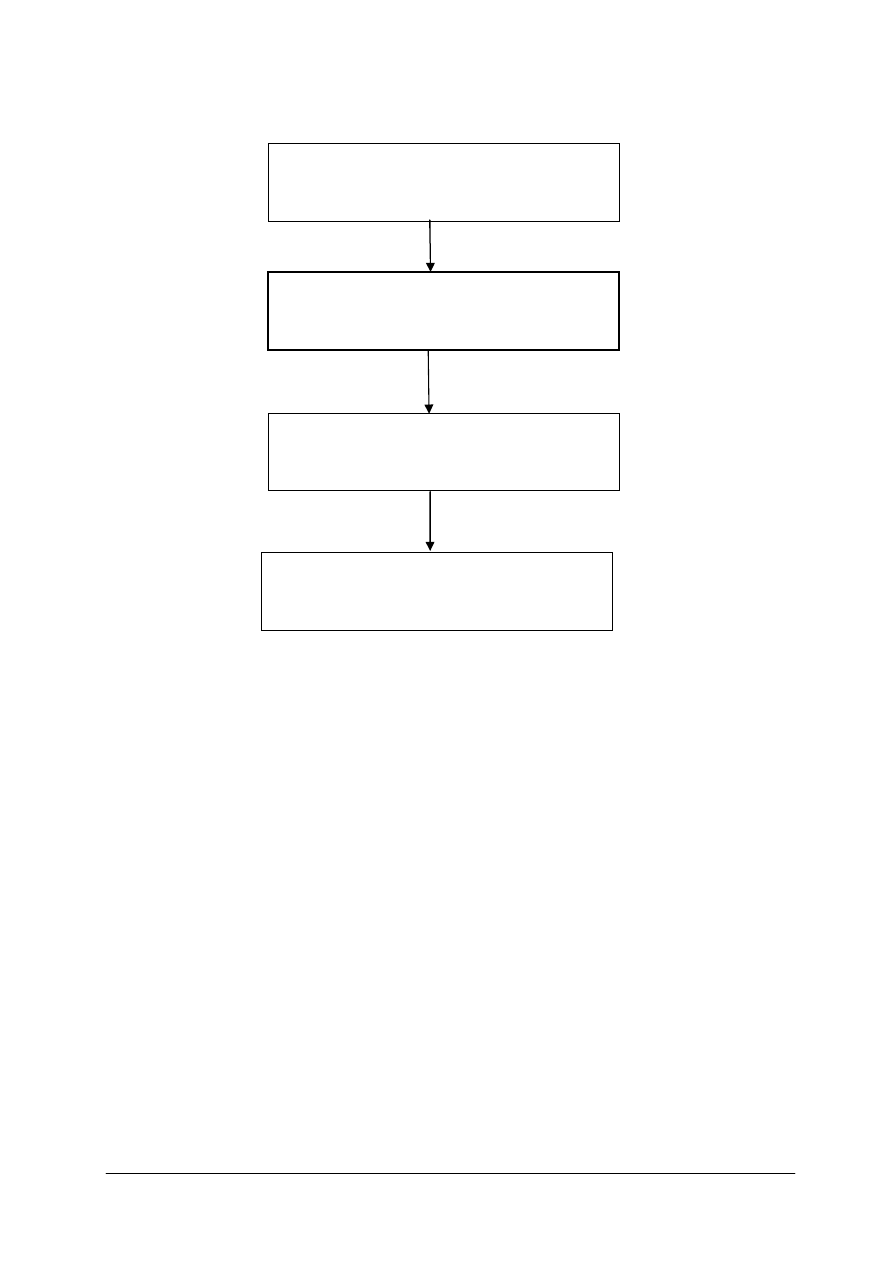

Schemat układu jednostek modułowych

811[01].Z4

Obs

ługa odwiertów eksploatacyjnych

811[01].Z4.01

Obs

ługiwanie odwiertów samoczynnych

ropy naftowej i gazu ziemnego

811[01].Z4.02

Obs

ługiwanie odwiertów pompowanych ropy

naftowej

811[01].Z4.03

Wykonywanie obróbki odwiertów

eksploatacyjnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

–

posługiwać się podstawowymi pojęciami z zakresu górnictwa naftowego,

–

stosować jednostki układu SI,

–

przeliczać jednostki,

–

wykonywać pomiary podstawowych wielkości fizycznych, jak: masa, czas, temperatura,

objętość, itp.,

–

posługiwać się instrukcjami do wykonywania ćwiczeń laboratoryjnych,

–

organizować stanowisko pracy do wykonywania ćwiczeń,

–

odczytywać proste schematy technologiczne,

–

przestrzegać zasad bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska,

–

oceniać własne możliwości w działaniach indywidualnych i zespołowych,

–

uczestniczyć w dyskusji i prezentacji,

–

korzystać z różnych źródeł informacji,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

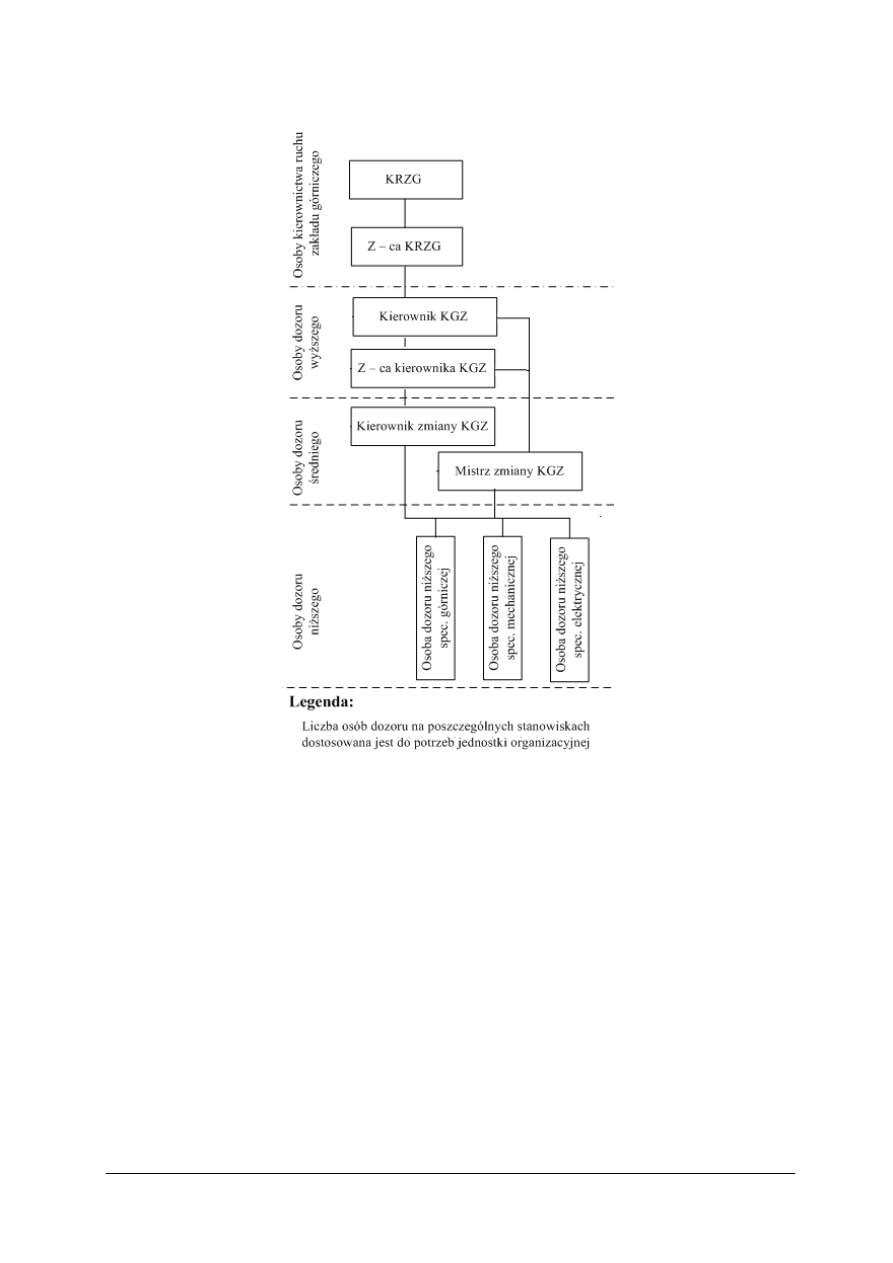

określić rodzaje stanowisk pracy występujące w kopalni ropy i gazu,

−

określić typowe zagrożenia występujące w kopalni ropy i gazu,

−

scharakteryzować urządzenia napowierzchniowe odwiertu samoczynnego ropy naftowej,

−

manipulować zasuwami w celu zamknięcia odwiertu i ponownego uruchomienia,

−

dokonać wymiany zwężki dławiącej,

−

zrealizować procedury optymalnej wielkości wydobycia ropy naftowej,

−

scharakteryzować budowę i zasadę działania oddzielaczy ropy i gazu,

−

scharakteryzować obsługę oddzielaczy ropy i gazu,

−

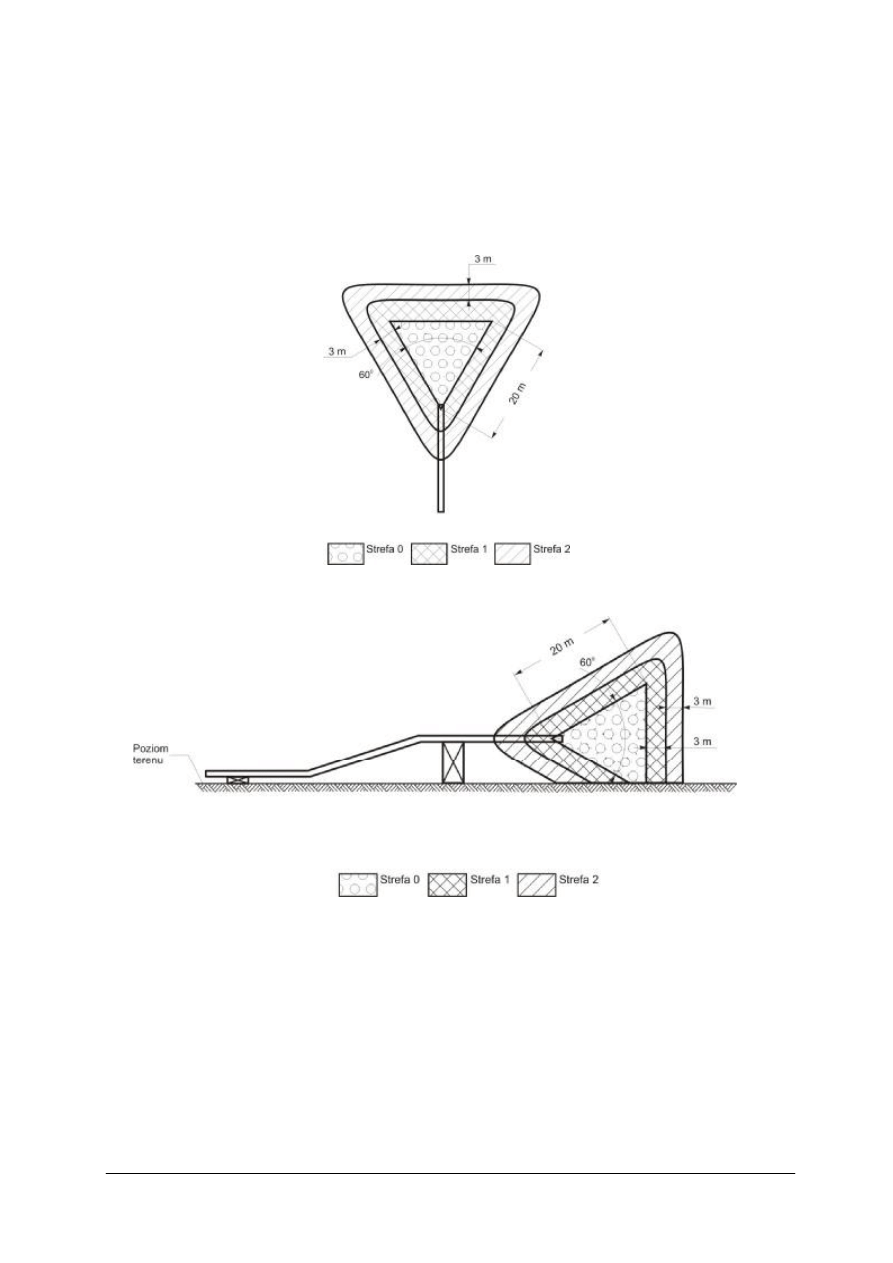

określić strefy zagrożenia związane z eksploatacją samoczynną,

−

scharakteryzować urządzenia napowierzchniowe odwiertu gazowego,

−

przeprowadzić zabieg syfonowania odwiertu,

−

odczytać wskazania przyrządów kontrolno-pomiarowych na odwiercie gazowym,

−

określić ilość wydobywanego gazu i przeliczyć ją na warunki normalne,

−

określić strefy zagrożenia wybuchowego na kopani gazu ziemnego,

−

wyjaśnić konieczność stosowania przepisów bezpieczeństwa i higieny pracy, ochrony

środowiska i ochrony przeciwpożarowej przy obsłudze odwiertów eksploatacyjnych

gazowych,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej, dotyczące prac górniczych w kopalni ropy i gazu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka urządzeń napowierzchniowych odwiertów

samoczynnych

4.1.1. Materiał nauczania

Odwiert produkujący samoczynnie składa się z wyposażenia wgłębnego oraz

napowierzchniowego. Wyposażenie wgłębne odwiertów samoczynnych stanowią:

1. rury okładzinowe,

2. rury wydobywcze,

3. podpowierzchniowe zawory bezpieczeństwa, łączniki, pakery itp. (nie pokazane na

rysunku).

Do wyposażenia napowierzchniowego możemy zaliczyć:

1. głowice eksploatacyjne,

2. zwężki redukcyjne,

3. podgrzewacze, oddzielacze,

4. urządzenia umożliwiające pomiary przepływu strumienia płynu,

5. instalacje technologiczne do dozowania środków chemicznych zapobiegających korozji

oraz tworzeniu się korków hydratowych i parafinowych.

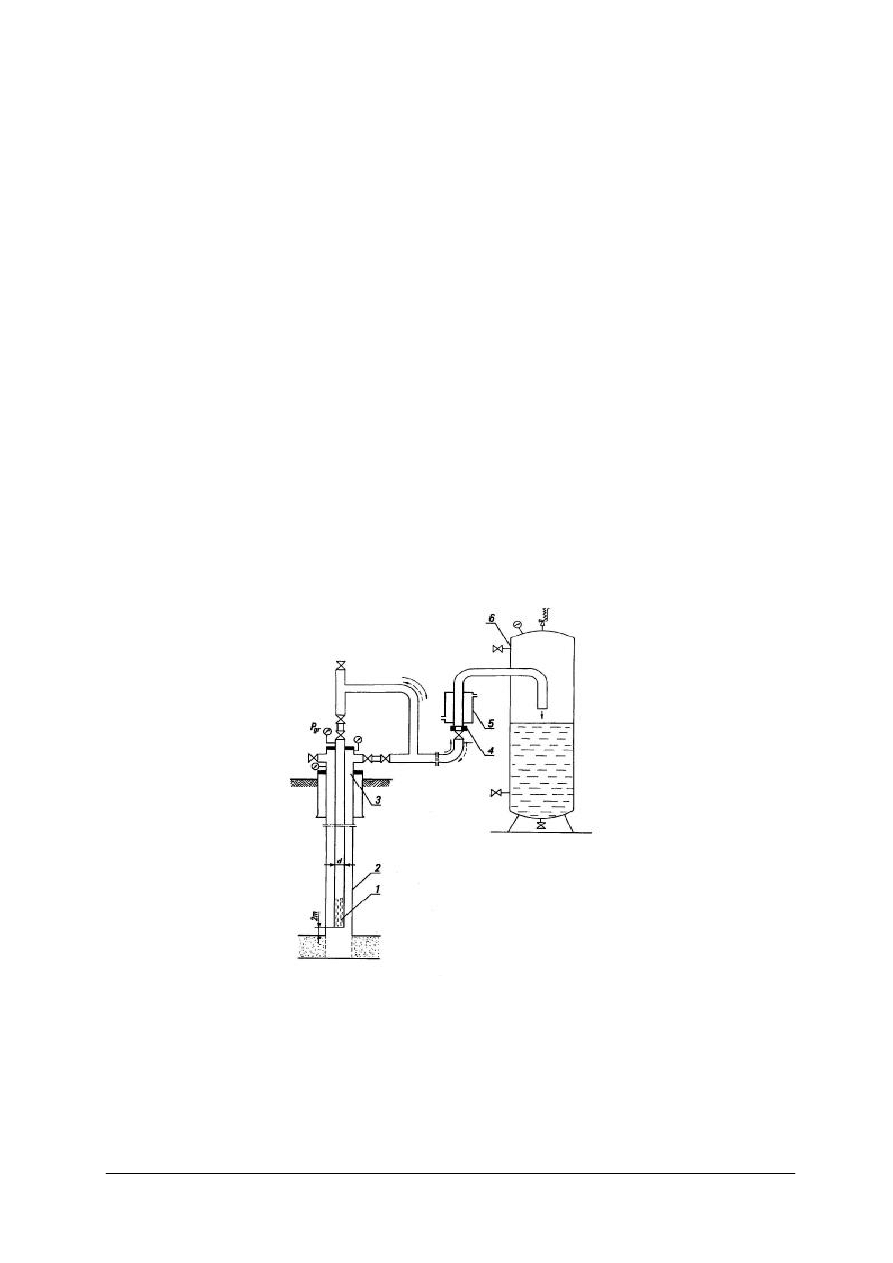

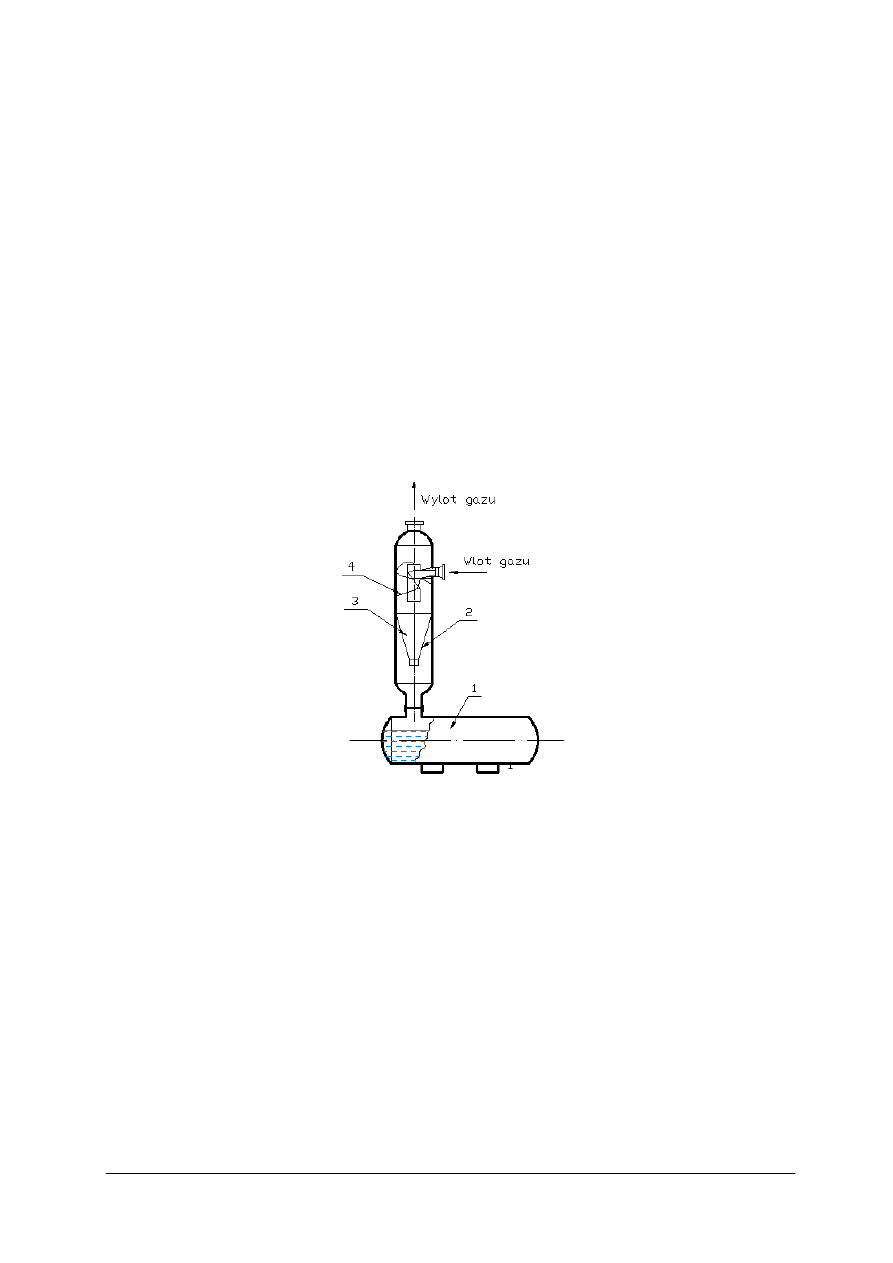

Na rys. 1 przedstawiono uproszczony schemat uzbrojenia odwiertu samoczynnego ropy

naftowej.

Rys. 1. Schemat odwiertu samoczynnego ropy naftowej

:

1 – kolumna rur wydobywczych, 2 – kolumna rur okładzinowych, 3 – głowica odwiertu,

4 – zwężka dławiąca, 5 – wymiennik, ciepła, 6 – separator [6, s. 259]

Wyposażenie napowierzchniowe odwiertu ropy naftowej i gazu powinno umożliwiać [7]:

1. ograniczenie natężenia wypływu gazu lub utrzymania określonego ciśnienia na głowicy,

2. oddzielenie cząstek stałych i cieczy od gazu,

3. pomiar objętościowego natężenia odbioru wydobywanego gazu,

4. zabezpieczenie przed tworzeniem się hydratów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

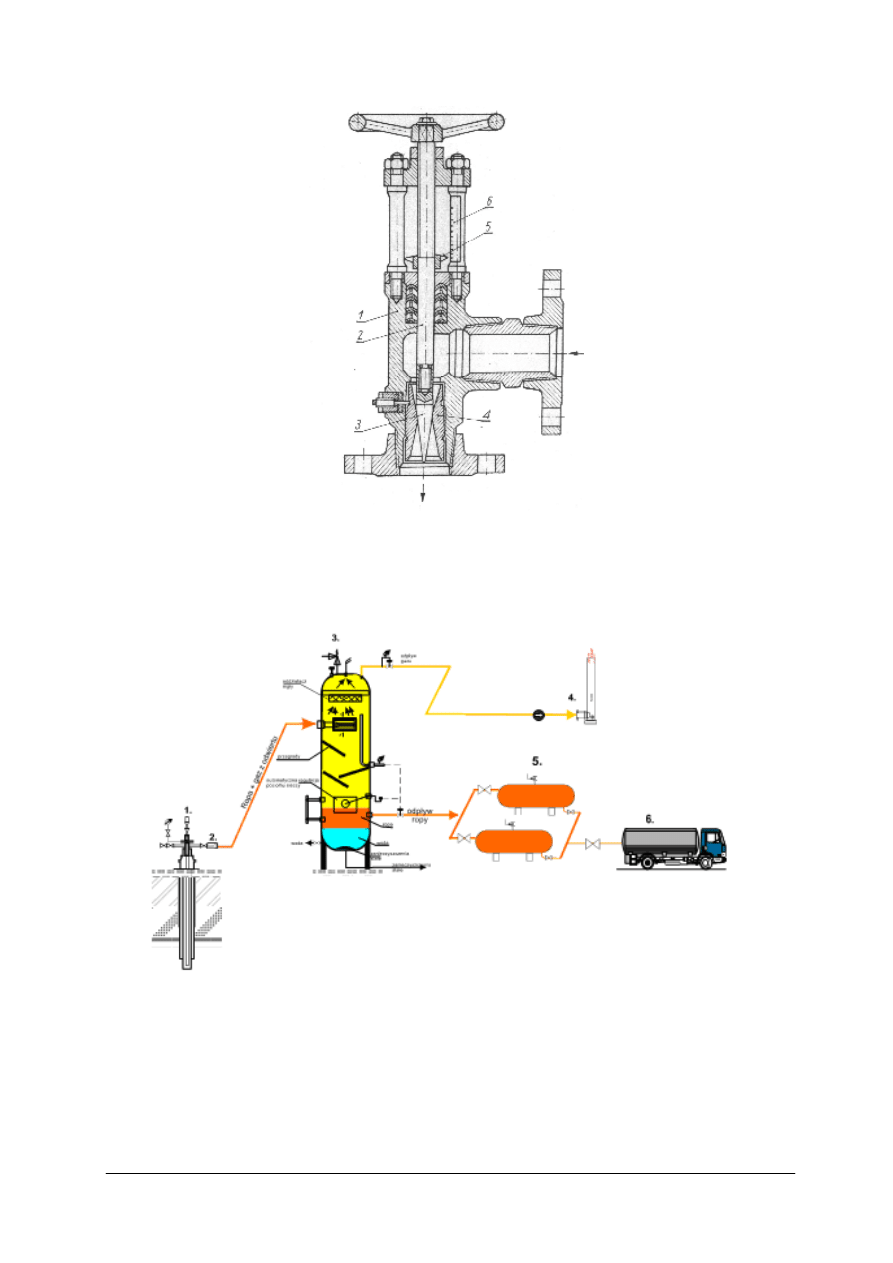

Na rysunku 2 przedstawiono typowy schemat napowierzchniowy uzbrojenia gazowego

odwiertu.

Pierwszym elementem uzbrojenia napowierzchniowego odwiertu jest głowica

eksploatacyjna. Głowica eksploatacyjna powinna być szczelna i wytrzymała na największe

przewidywane ciśnienie głowicowe, wyposaża się je w urządzenia zamykające, za pomocą

których przerywa się wydobycie z kolumny rur wydobywczych oraz kolumny

eksploatacyjnej. [9] Zgodnie z normą API, głowice eksploatacyjne wykonywane są na

następujące ciśnienia nominalne : 7, 14, 21, 35, 70, 105, oraz 140 MPa.

Rys. 2. Schemat urządzeń powierzchniowych odwiertu gazowego:

1 – głowica eksploatacyjna; 2 – oddzielacz; 3 – urządzenie do dodawania metanolu; 4 – zwężka produkcyjna-

ograniczająca; 5 – zwężka do syfonowania, 6 – odcinek pomiarowy; 7 – zasuwa spustu wody

złożowej [7, s. 130 ]

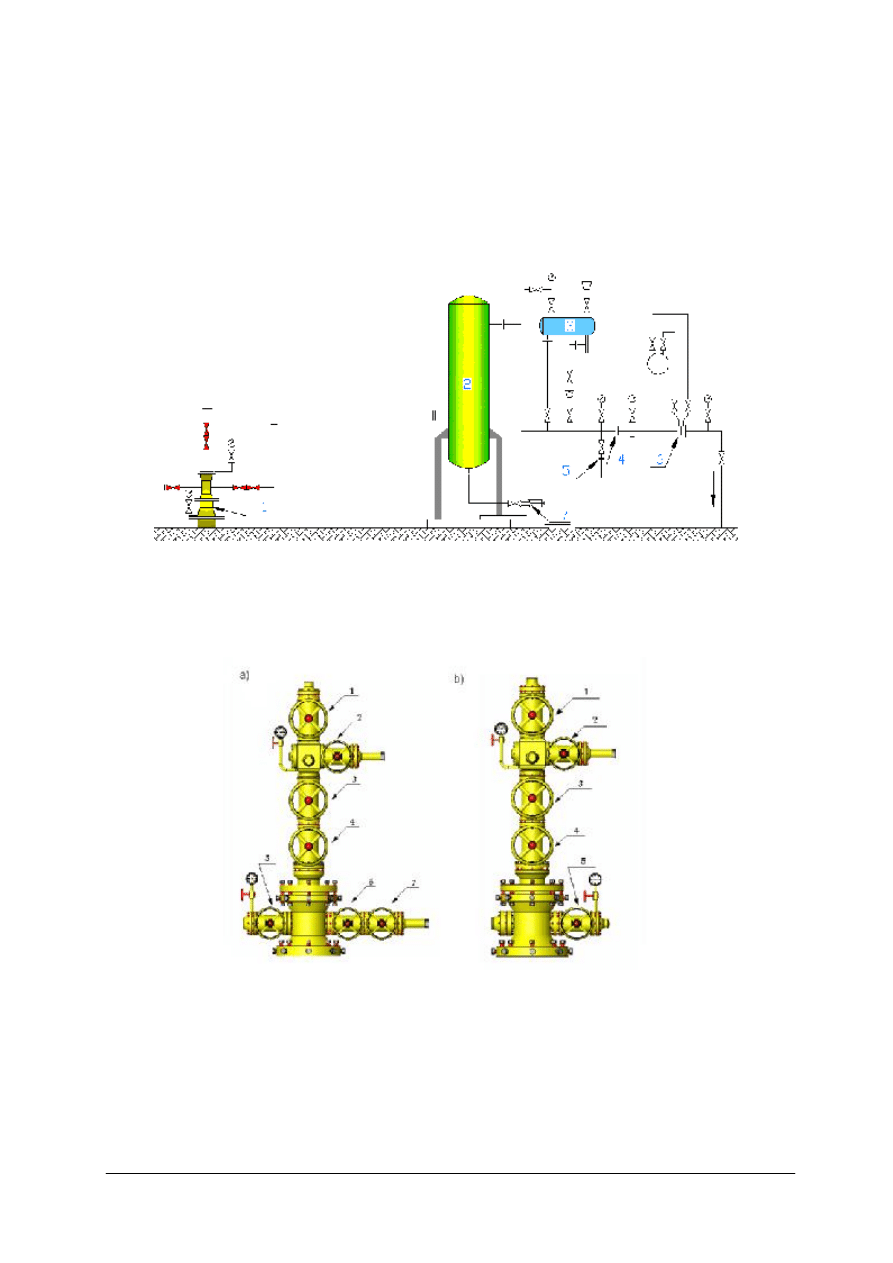

Przeznaczenie poszczególnych zasuw w głowicach eksploatacyjnych [5]

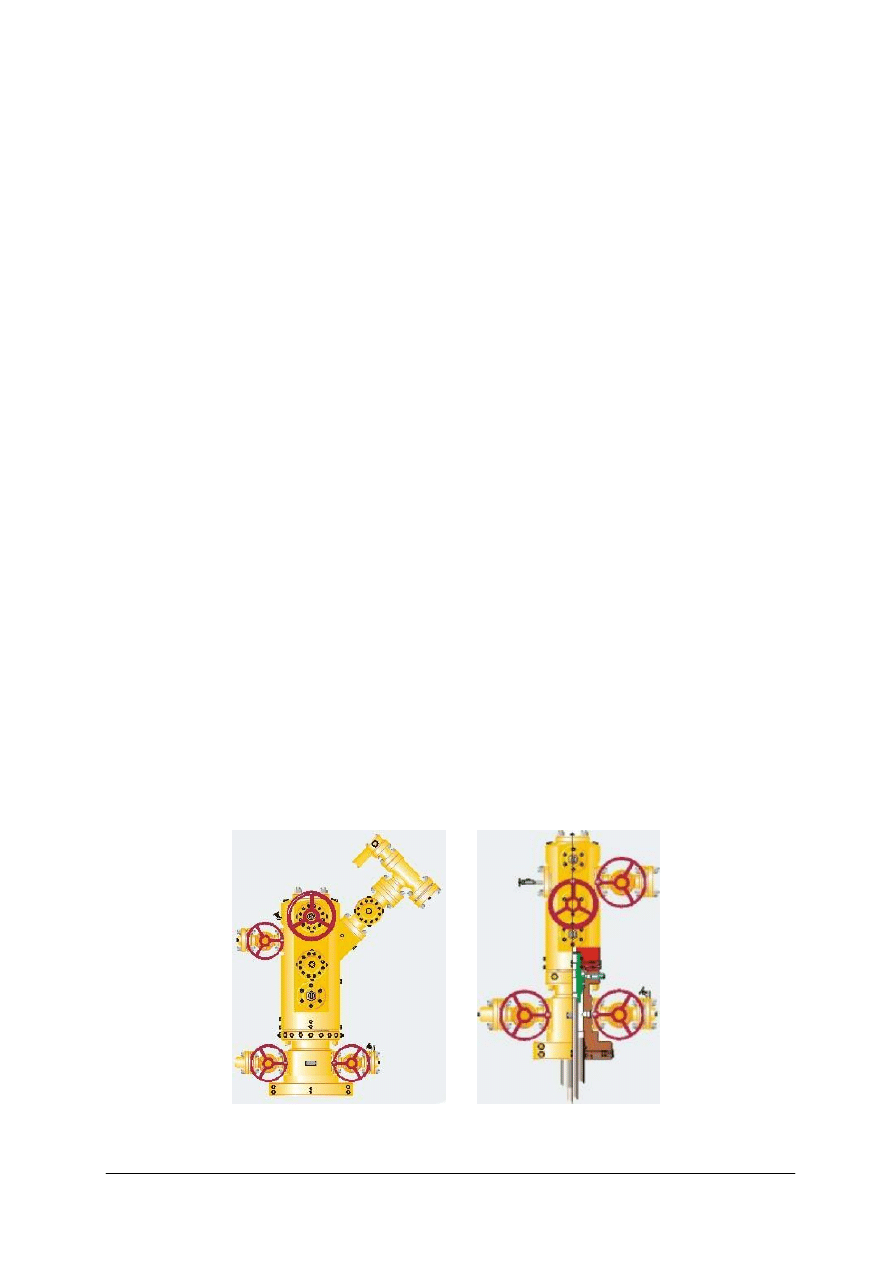

Rys. 3. Standardowo wyposażona głowica eksploatacyjna: a) odwiertu bezpakerowego, b) odwiertu pakerowego.

1 – zasuwa zabiegowa, 2 – zasuwa boczna, 3 – zasuwa robocza, 4 – zasuwa awaryjna, 5 – zasuwa awaryjna,

6 – zasuwa awaryjna, 7- zasuwa robocza [5, s. 123]

Zasuwa zabiegowa (1) służy do zamykania wypływu z głowicy eksploatacyjnej podczas

prac z użyciem różnego rodzaju śluz. Zasuwa ta pozwala na swobodne montowanie

i demontowanie śluzy bez konieczności całkowitego zamknięcia wypływu z rur

wydobywczych. Zasuwa zabiegowa w czasie, gdy nie jest używana, powinna być

zablokowana od góry kryzą zaślepiającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Zasuwa boczna (2) służy do zamykania przepływu pomiędzy głowicą eksploatacyjną

a kolektorem. Pozwala to na odcięcie wypływu z głowicy eksploatacyjnej bez konieczności

zamykania zasuwy roboczej (3). Zasuwa boczna umożliwia również odizolowanie głowicy

eksploatacyjnej od ciśnienia znajdującego się w kolektorze. Niezbędne jest to przy

montowaniu śluzy, która wymaga zamknięcia zasuwy roboczej(3) i odpuszczenia ciśnienia

spod zasuwy zabiegowej (1).

Zasuwa robocza (3) służy do zamknięcia wypływu z głowicy eksploatacyjnej podczas

dłuższej przerwy w eksploatacji płynów złożowych. Używana jest również do zamknięcia

wypływu w czasie wymiany wyposażenia znajdującego się ponad nią lub też podczas prac ze

śluzami, których konstrukcja wymaga odpuszczenia ciśnienia spod zasuwy zabiegowej (1).

Zasuwa awaryjna (4) służy tylko i wyłącznie do zamknięcia wypływu z głowicy

eksploatacyjnej podczas wymiany zasuwy roboczej (3).

Zasuwa awaryjna (5) służy do zamknięcia wypływu z dolnej części głowicy

eksploatacyjnej podczas wymiany zaworu manometru znajdującego się pomiędzy tą zasuwą,

a manometrem. Do wymiany manometru należy zamykać tylko i wyłącznie zawór

manometru.

Zasuwa awaryjna (6) służy tylko i wyłącznie do zamykania wypływu z dolnej części

głowicy eksploatacyjnej podczas wymiany zasuwy roboczej (7).

Zasuwa robocza (7) służy do odcinania przepływu pomiędzy dolną częścią głowicy

eksploatacyjnej, a kolektorem. Jest ona używana podczas cyrkulacji płynów pomiędzy

przestrzenią, a rurami wydobywczymi lub też w czasie eksploatacji przez przestrzeń.

W głowicy eksploatacyjnej odwiertu pakerowego w dolnej jej części może znajdować się

tylko jedna zasuwa awaryjna (5) i zamontowany za nią zawór iglicowy z manometrem do

pomiaru ciśnienia w przestrzeni międzyrurowej.

W głowicach eksploatacyjnych, w których górna ich część wykonana jest w postaci

jednolitego bloku (rys.4a,b) tzw. „solid block” rozmieszczenie poszczególnych zasuw jest

takie samo, jak w głowicach przedstawionych na rysunku powyżej. W związku z tym takie

samo jest również ich przeznaczenie.

W przypadku dużych przepływów płynu złożowego stosuje się głowice w kształcie litery Y,

które zmniejszają turbulencje oraz zjawisko erozji. Schemat takiej głowicy uzbrojonej

w zwężkę regulacyjną został przedstawiony na rys. 4a. Podczas eksploatacji płynu ze złoża

zawierającego siarkowodór stosowane są głowice blokowe typu „solid block” (rys. 4a i 4b)

celem ograniczenia połączeń kołnierzowych – potencjalnych miejsc ewentualnych

rozszczelnień.

a)

b)

Rys. 4. Głowice dla dużych przepływów płynu złożowego:

a),

głowica ze zwężką regulacyjną, b) solid-block 70MPa [24]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Bez względu na zakres ciśnień i różnice konstrukcyjne głowice eksploatacyjne posiadają

podwójne zasuwy na przewodach odpływowych. Pierwsza zasuwa, licząc w kierunku

przepływu, jest zasuwą awaryjną, druga roboczą. W czasie eksploatacji, a także podczas

innych czynności wykonywanych na odwiercie ( np. pomiary ciśnienia w odwiercie) zasuwy

awaryjne powinny być całkowicie otwarte. Zamykana jest jedynie na okres demontażu

i wymiany zasuwy roboczej lub w przypadku awarii zasuwy roboczej. Sterowanie zasuwami

awaryjnymi może odbywać się wyłącznie po uprzednim zamknięciu zasuw roboczych

[9].W trakcie normalnej pracy odwiertu sterowanie odbywa się wyłącznie za pomocą zasuwy

roboczej. Schemat głowicy eksploatacyjnej typu kołnierzowego dla samoczynnej eksploatacji

ropy naftowej lub gazu ziemnego, wraz z oznaczeniem poszczególnych elementów

przedstawia rys. 3a i 3b. Głowica wyposażona jest w manometry, które wskazują ciśnienie

w rurach wydobywczych (manometr umieszczony na pionie głowicy) i ciśnienie

w przestrzeni międzyrurowej (manometr w dolnej części głowicy).

Sterowanie zasuwami na głowicy odwiertu może być ręczne lub za pomocą siłowników.

Zasuwa powinna umożliwiać:

−

równomierne, bez zahamowań, zamykanie i otwieranie.

−

zamknięcie jej przy obrocie kołem sterowym w prawo,

−

wymianę uszczelnień dławika trzpienia pod ciśnieniem.

Koła sterowe zasuw głowic eksploatacyjnych powinny posiadać wyraźne oznakowanie

kierunku „zamknięcie” i „otwarcie”.

Budowa zasuw, zasada ich działania, konserwacja, zalecenia eksploatacyjne

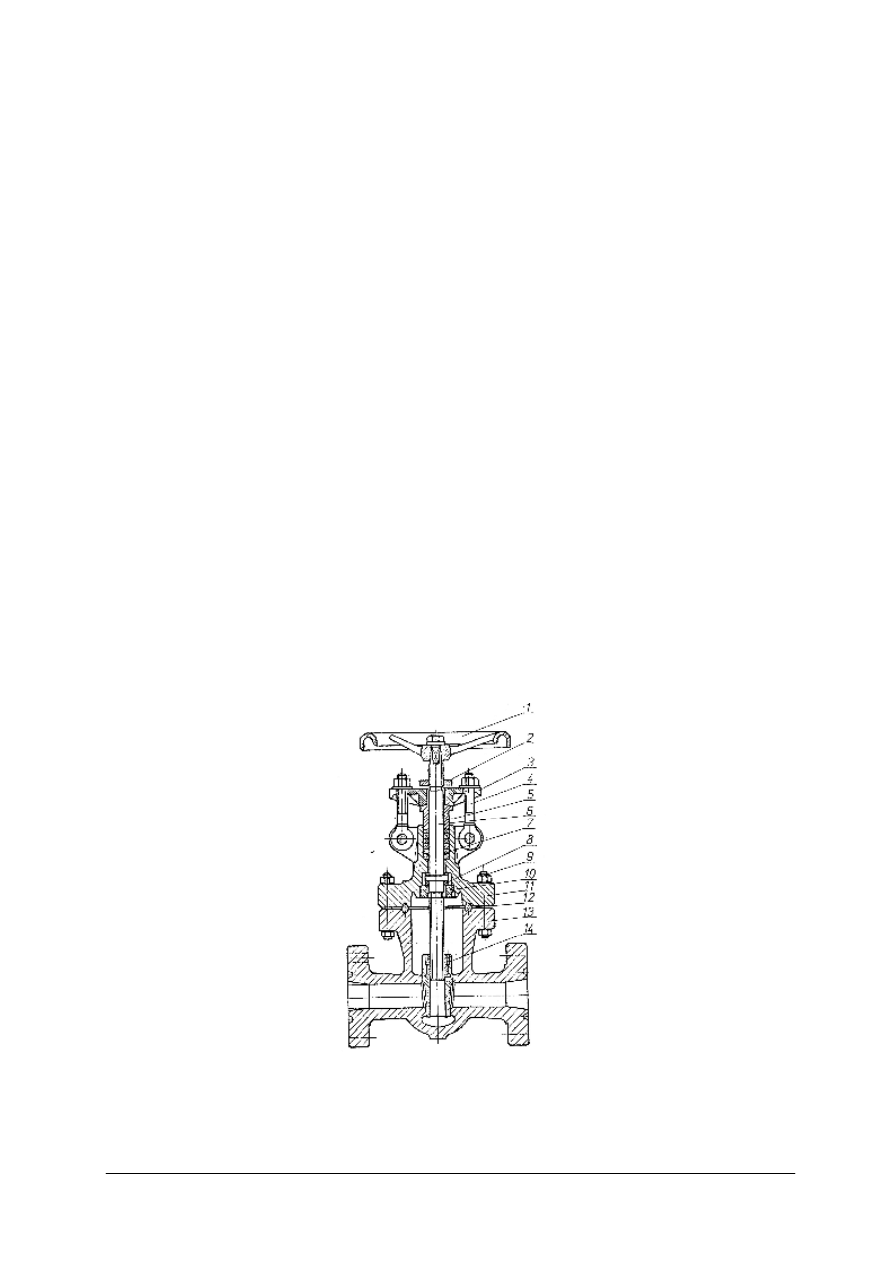

Zasuwy klinowe. Zamknięcie zasuw k1inowych rys. 5 następuje w wyniku wciśnięcia

klina (14) pomiędzy gniazda. Zasuwy te charakteryzują się tym, że zamknięcie przepływu

wymaga użycia bardzo dużych sił na kole sterowym. Przy ich obsłudze używane są

przedłużacze w celu zapewnienia większego momentu siły działającego na koło sterowe.

Dlatego im większego momentu siły użyje się do ich zamknięcia tym są szczelniejsze. Barierą

jednak w takim postępowaniu jest wytrzymałość gwintu w k1inie (14). Po otwarciu zasuwy

powierzchnie robocze korpusu i klina narażone są na działanie przepływających płynów.

Rys. 5. Zasuwa klinowa 21 : 35 MPa UPT, ZUN

1 – koło sterowe, 2 – wskaźnik położenia klina, 3 – kołnierz dociskowy, 4 – śruba oczkowa, 5 – tuleja

dociskowa, 6 – trzpień, 7 – uszczelnienie dławika (sznur grafitowy), 8 – pierścień ślizgowy, 9 – śruba M24, 10

– tuleja mocująca, 11 – pokrywa, 12 – pierścień uszczelniający, 13 – korpus zasuwy, 14 – klin [5, s. 7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Brak sprawności zasuwy może nastąpić w wyniku zużycia powierzchni uszczelniających

w korpusie lub na klinie przez ich wytarcie lub wgniecenie, uszkodzenie gwintu w klinie,

uszkodzenie uszczelnień lub współpracującej powierzchni trzpienia. Doszczelnianie dławika

następuje poprzez wciskanie tulei dociskowej(5) za pomocą kołnierza dociskowego(3) i śrub

(4). Zbyt duży ścisk sznura, którym jest wypełniony dławik, powoduje niepotrzebny przyrost

oporów przy obracaniu trzpienia oraz wcześniejsze zużycie uszczelnienia dławika.

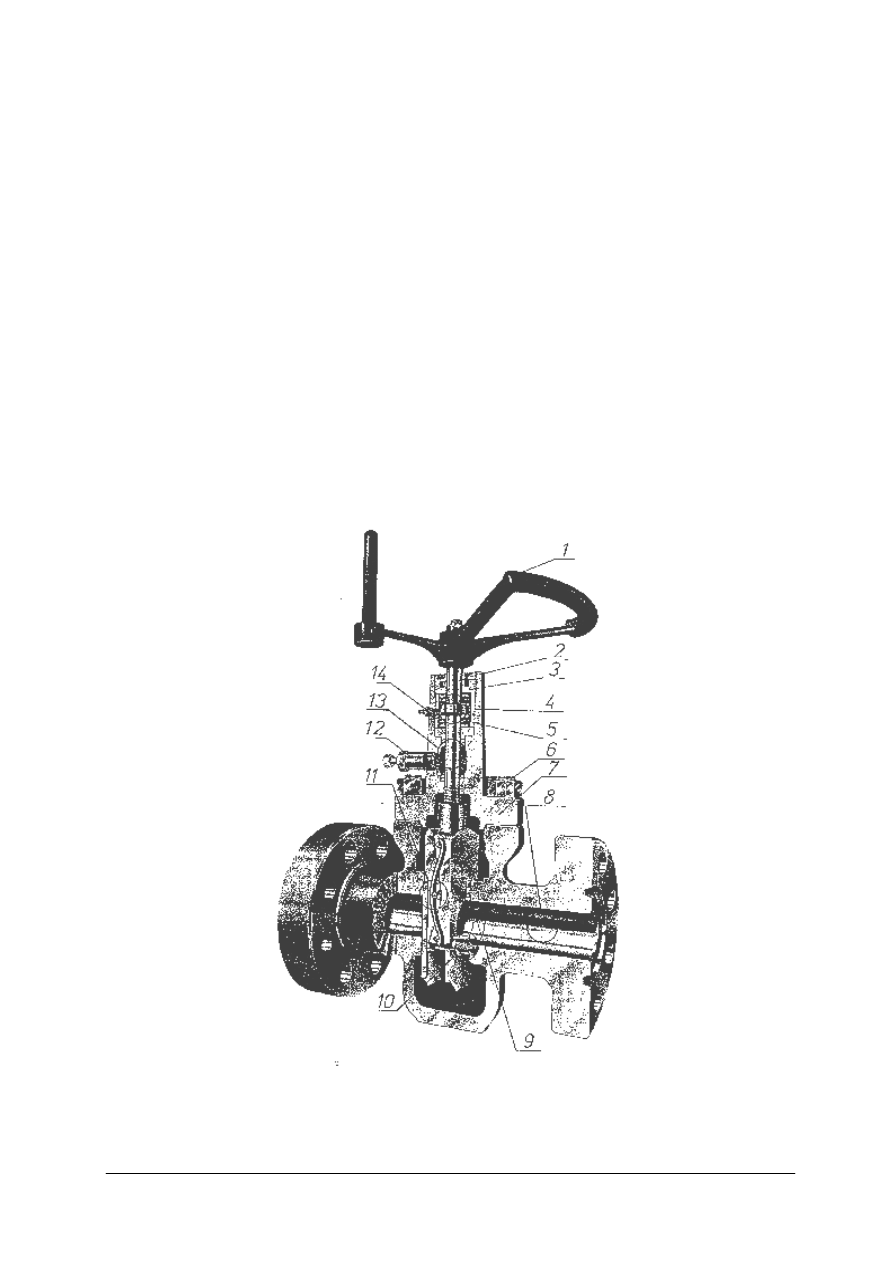

Zasuwy suwakowe

Zamknięcie przepływu zasuw suwakowych (rys.6) następuje w wyniku wykorzystania

ciśnienia różnicowego działającego na suwak (11). Dlatego nie jest konieczne używanie dużej

siły na kole sterowym(1), gdyż może to spowodować uszkodzenie elementów zasuwy,

a w szczególności trzpienia (4) i łożysk(5). Każda zasuwa suwakowa powinna być zamykana

przez kręcenie kołem sterowym w prawo do wyczuwalnego oporu, po czym koło sterowe

należy cofnąć o 1/4 obrotu. Pozostawienie zasuwy po zamknięciu bez poluzowania jej

elementów o 1/4 obrotu nie pozwoli na swobodne ułożenie się suwaka względem gniazda.

Prowadzić to będzie do nieszczelności zasuwy oraz powstania naprężeń w gwincie trzpienia

i łożysk. Zasuw suwakowych nie można używać do dławienia przepływu. Mogą pracować

tylko w położeniu pełnego otwarcia lub zamknięcia. Kręcenie kołem sterowym podczas

zamykania lub otwierania zasuwy powinno być płynne i w miarę szybkie, aby skrócić czas

szlifującego działania przepływającego płynu.

Rys. 6. Zasuwa suwakowa 21 : 35 MPa WKM

1 – koło sterowe, 2 – śruba kontrująca, 3 – śruba mocująca, 4 – trzpień , 5 – łożysko, 6 – śruba, 7 – pokrywa,

8 – korpus, 9 – pierścień teflonowy, 10 – gniazdo, 11 – suwak, 12 – zawór iniekcyjny, 13 – uszczelka dławika,

14 – smarowniczka [5, s. 15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Zasuwa powinna być montowana zgodnie z kierunkiem przepływu zaznaczonym na

korpusie. Jest to związane z tym, że suwak składa się z dwóch części o różnej długości.

Podczas zamykania zasuwy dłuższa część suwaka opiera się na korpusie, co uniemożliwia

swobodne dopasowanie się do gniazda i do właściwego funkcjonowania zasuwy. W dławiku

(13) znajdują się uszczelki typu V, pomiędzy które wtłacza się specjalną masę

doszczelniającą. Zawór iniekcyjny (12) umożliwia doszczelnienie dławika nawet wtedy, gdy

zasuwa jest pod ciśnieniem. Po wykręceniu śruby blokującej z zaworu iniekcyjnego wkręca

się końcówkę z pompy smarowniczej, która umożliwia dotłoczenie masy plastycznej do

dławika. Wtłoczona masa plastyczna dociśnie uszczelki do korpusu, powodując

doszczelnienie dławika. Smarowniczka(14) umożliwia wtłaczanie smaru do komory łożysk.

Zalecenia do obsługi zasuw

Przy zamykaniu wszystkich zasuw w głowicach eksploatacyjnych należy pamiętać, że

przyłożenie zbyt dużego momentu siły na kole sterowym podczas tej operacji może

spowodować uszkodzenie trzpienia, nakrętki pociągowej lub łożysk. Po zamknięciu zasuwy

suwakowej należy cofnąć z powrotem koło sterowe o 1/4 obrotu, Jeżeli wystąpi jakikolwiek

wzrost oporów ruchu przy zamykaniu lub otwieraniu zasuwy ponad ich normalny poziom, to

świadczyć to będzie o zmianie warunków pracy zasuwy. Przyczyną może być na przykład

uszkodzenie łożysk, powstanie hydratu wewnątrz zasuwy, uszkodzenie gwintu trzpienia lub

nakrętki pociągowej albo też próba kręcenia kołem sterowym w sytuacji, gdy zasuwa jest już

zamknięta i jej suwak oparty jest o korpus. Niedopuszczalne jest dalsze kręcenie kołem

sterowym bez wcześniejszego wykrycia i usunięcia przyczyny przyrostu oporów ruchu. Dla

zasuw, które nie są używane przez długi okres czasu, zalecane jest ich okresowe zamykanie

lub otwieranie w celu przesmarowania elementów wewnętrznych, usunięcia osadów

powstających na gwincie trzpieni i na suwakach, sprawdzenia stanu szczelności dławików.

Zabiegi takie należy wykonywać kilka razy w ciągu roku najlepiej bez ciśnienia działającego

na suwak zasuwy. Przy oczyszczaniu odwiertów, kiedy przepływające płyny są bardzo

zanieczyszczone, należy pamiętać o tym, aby wszystkie zasuwy w głowicach

eksploatacyjnych były w stanie całkowitego otwarcia. Wszelkie operacje zamknięcia

wypływu z głowicy eksploatacyjnej dopóki nie zostanie oczyszczony odwiert powinny być

dokonywane za pomocą specjalnej zasuwy przykręconej do zasuwy bocznej. Pozwoli to na

uniknięcie zanieczyszczenia wnętrza zasuw w głowicach eksploatacyjnych.

Obsługa głowic eksploatacyjnych polega na kontroli:

−

stanu technicznego korpusu głowicy (czystość, wycieki),

−

stanu technicznego i szczelności połączeń kołnierzowych (kompletność śrub, szczelność),

−

stanu technicznego zabudowanych na głowicy zasuw (szczelność uszczelki trzpienia,

wycieki na zaworach smarowych, położenie suwaka zasuwy awaryjnej – która ma być

otwarta, sprawność ruchowa zasuw),

−

stanu technicznego urządzeń pomiarowych zabudowanych na orurowaniu głowicy,

−

wartości ciśnienia głowicowego oraz wartości ciśnienia w przestrzeni pomiędzy rurami

wydobywczymi a okładzinowymi,

−

smarowanie, doszczelnianie dławika zasuw zgodnie z dokumentacją techniczną.

Zagospodarowanie strefy wokół odwiertu uzależnione jest od wielu czynników tj.:

wydatku płynu złożowego, ciśnienia płynu złożowego, spodziewanego czasu eksploatacji,

wielkości zasobów, sposobu zagospodarowania złoża.

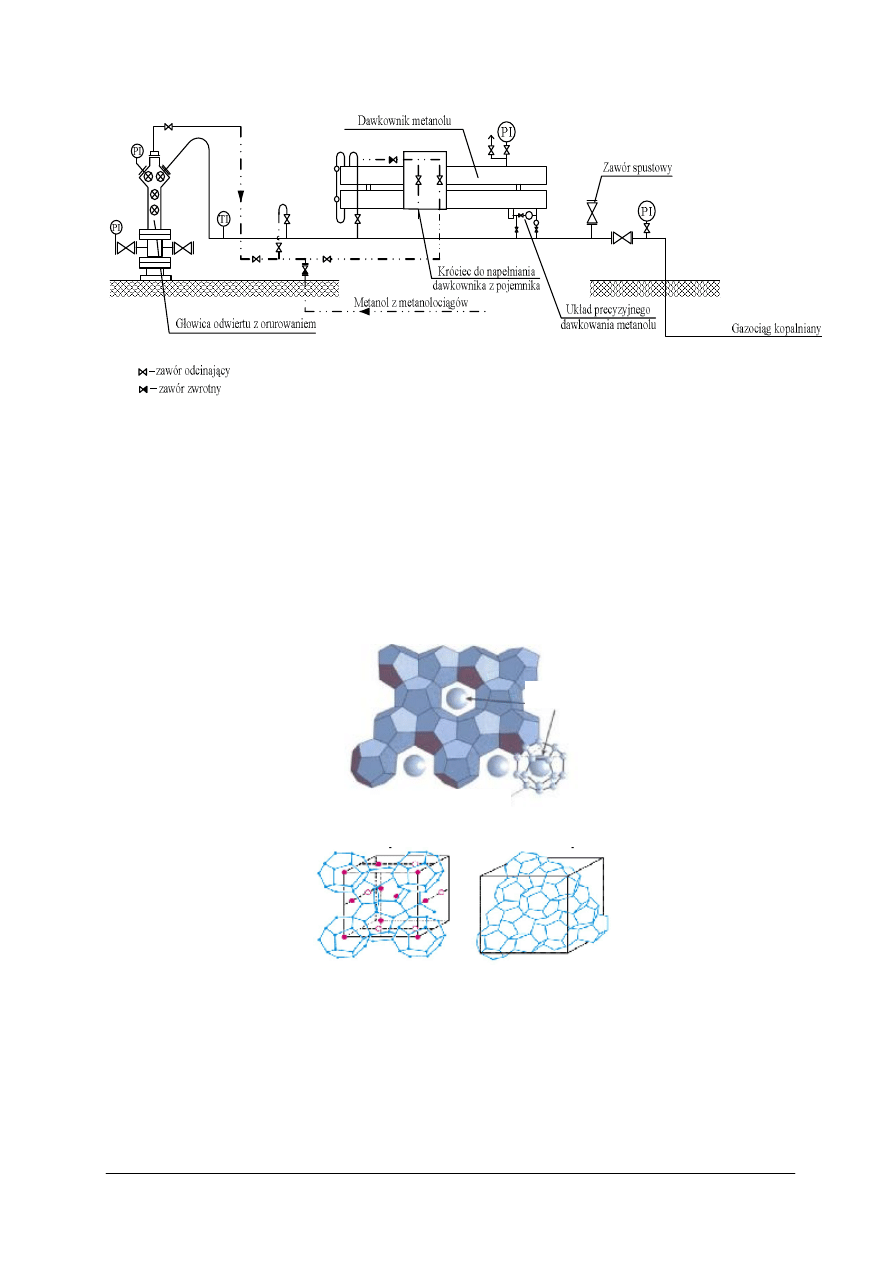

Na rysunku 7 przedstawiono typowe uzbrojenie odwiertu gazowego.

Gaz z odwiertu pod pełnym ciśnieniem głowicowym odprowadzony jest poprzez orurowanie

głowicy i gazociąg do centralnego ośrodka zbioru gazu gdzie poddany zostanie obróbce

technologicznej. W celu zapobiegania wytrącaniu się korków hydratowych stosuje się

dozowanie inhibitora. Najczęściej stosowanym inhibitorem hydratów jest metanol.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 7. Przykładowe uzbrojenie zagospodarowanego odwiertu gazowego [19]

Powszechność jego stosowania wynika z jego zalet: niska temperatura zamarzania, niewielka

lepkość przy niskich temperaturach, niski koszt, duża skuteczność. Znacznie rzadziej

stosowane są jako inhibitory glikole (TEG i DEG) i chlorek wapnia.

Najważniejszym warunkiem tworzenia się hydratów gazowych jest obecność wolnej

wody. Gazy węglowodorowe w pewnych warunkach ciśnienia i temperatury tworzą z wolną

wodą hydrat który jest podobny do kryształków lodu. W ten sposób podobnie jak przy

wytrącaniu się parafiny z ropy naftowej, powstają problemy eksploatacyjne wynikające

z możliwości całkowitego zatkania rur przez które przepływa płyn złożowy.

Im wyższe ciśnienie i niższa temperatura płynącego gazu, tym większe jest zagrożenie

powstawania hydratów.

Rys. 8. Typy struktur hydratów gazowych [7, s. 87]

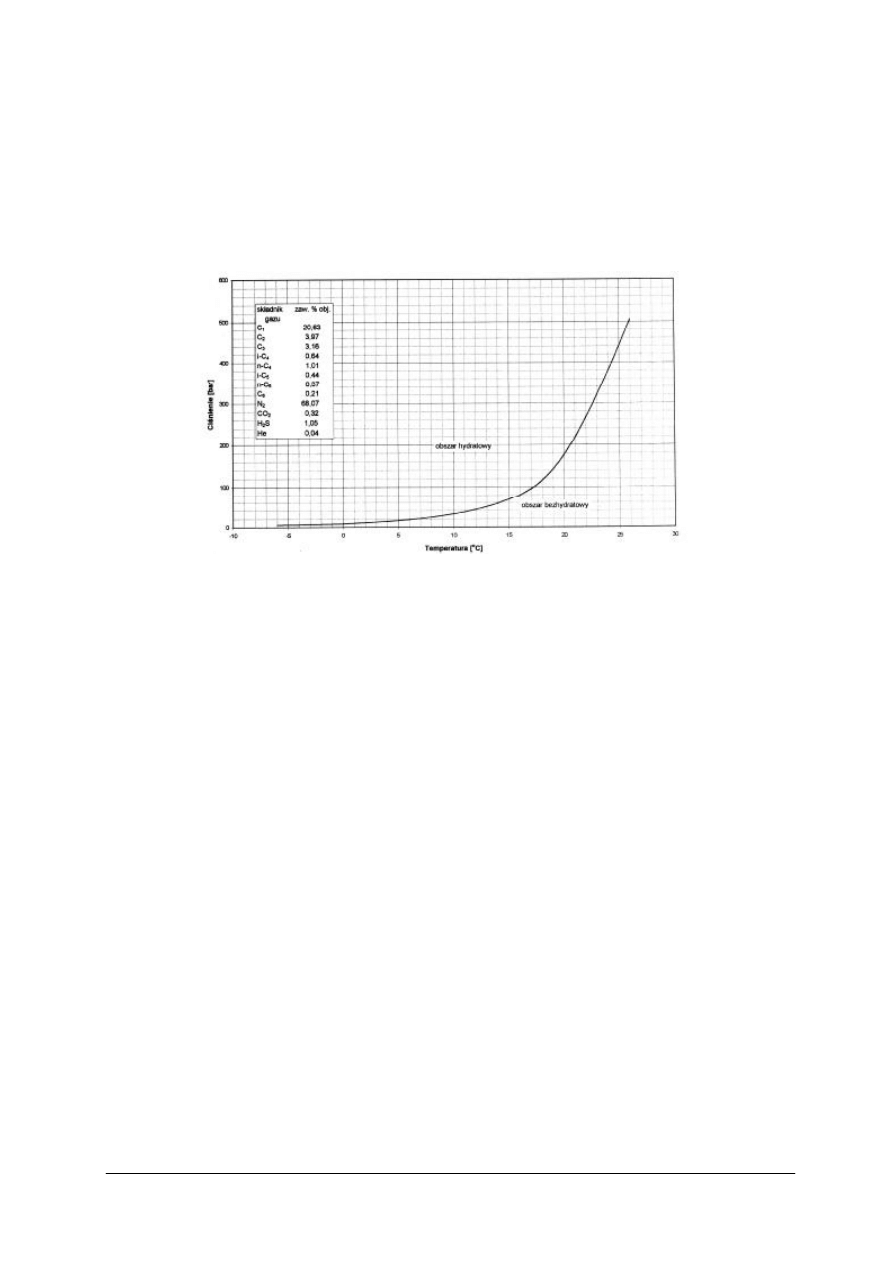

Jak zostało wspomniane wcześniej, hydraty gazowe mogą powstawać jedynie w pewnych

określonych warunkach ciśnienia i temperatury. Każdy gaz charakteryzuje pewna krzywa

graniczna według której tworzą się hydraty. Rys. 9 przedstawia przykładowy wykres

określający obszar tworzenia się hydratów dla gazu zaazotowanego.

Cząsteczka gazu

Cząsteczka

wody

wody

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Przeciwdziałać powstawaniu hydratów można poprzez:

a) odpowiednie wytworzenie warunków ciśnienia – temperatury, tak aby pozostać

w obszarze bezhydratowym,

b) niszczenie powstałych korków i zapobieganie ich tworzeniu się poprzez ogrzewanie

głowicy odwiertu (w przypadku gdy hydrat powstał na głowicy) lub gazociągu, do

temperatury wyższej od temperatury powstawania hydratów,

c) zapobieganie tworzenia się hydratów przez osuszenie gazu,

d) przez zastosowanie odpowiednich inhibitorów.

Rys. 9. Wykres tworzenia hydratów dla gazu zaazotowanego [19]

Usuwanie hydratów metodą obniżenia ciśnienia przeprowadza się obniżając ciśnienie

gazu w gazociągach na odcinku powstawania hydratów. Odbywa się to przez wypuszczenie

gazu do atmosfery.

Podgrzewanie gazu jest zabiegiem kłopotliwym i ekonomicznie nieuzasadnionym,

odbywa się to poprzez zamontowanie nagrzewnic na trasie gazociągu.

Wprowadzenie do gazu inhibitorów w celu usunięcia korków hydratowych lub

zapobieganiu ich powstawaniu jest zabiegiem stosunkowo prostym i skutecznym.

Sposobem zapobiegania powstawaniu hydratów jest osuszanie gazu poprzez obniżenie

wilgotności gazu do około 60-70%, co odpowiada obniżeniu punktu rosy gazu o 5-7 °C.

Jeżeli więc poprzez osuszanie gazu usunie się wodę, nie powstanie zagrożenie związane

tworzeniem się hydratów.

Dozowanie inhibitora odbywa się metodą grawitacyjną (rys.10 i 11) lub wtryskową

poprzez głowicę eksploatacyjną (rys. 7). Wykonywane jest to poprzez dawkownik metanolu

(metoda grawitacyjna) lub przez zastosowanie pomp dozujących (systemu hydroforowego)

i metanolociągu do odwiertu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Na odcinku gazociągu przyodwiertowego zamontowany jest dawkownik metanolu

(rys. 10) wyposażony w układ precyzyjnego dawkowania, którego pojemność wynosi

20 litrów.

Rys. 10. Grawitacyjne urządzenie do dawkowania metanolu:1 – zbiornik ciśnieniowy; 2 – przewód

wyrównawczy; 3 – przewód metanolu; 4 – zawór regulacyjny;

5 – wziernik; 6 – gazociąg; 7 – króciec; 8, 9, 10 – zawory [19]

Obsługa dawkownika metanolu – czynności które należy wykonać przy napełnianiu

zbiornika metanolem (rys. 10)

1. Zamknąć zaworki (8 i 9) w celu odcięcia dopływu gazu do zbiornika.

2. Zaworkiem (10) odpuścić ciśnienie ze zbiornika, obserwując spadek ciśnienia ze

zbiornika.

3. Po „zejściu” ciśnienia odkręcić bloczek króćca wlewowego (7) i napełnić zbiornik

metanolem.

4. Po napełnieniu zbiornika zakręcić bloczek wlewowy (7) oraz zaworek (10).

5. Wprowadzić gaz do zbiornika otwierając zaworek (8) a następnie otworzyć zaworek (9).

6. Zaworkiem (4) wyregulować ilość dawkowanego metanolu obserwując zakrapianie przez

wziernik (5).

Potrzeba kilkakrotnego napełniania w ciągu doby urządzeń na odwiertach o dużej

wydajności spowodowała opracowanie konstrukcji urządzeń do dawkowania metanolu

o większej pojemności – do 200 litrów, (rys. 11).

Rys. 11. Urządzenie do dawkowania metanolu o zwiększonej pojemności.

1 – zbiorniki ciśnieniowe; 2 – skrzynka zaworów; 3 – zawór zwrotny; 4 – zawór regulacyjny; 5 – wziernik;

6 – gazociąg, 7, 8, 9, 10, 11, - zawory odcinające, 12 – zawór odcinający metanolociąg [19]

Obsługa dawkownika metanolu – czynności które należy wykonać przy napełnianiu

zbiornika metanolem (rys, nr 11)

1. Zamknąć zaworki (7,8,9,12) w celu odcięcia odpływu gazu do zbiornika metanolu.

2. Zaworkiem (11) odpuścić gaz ze zbiornika metanolu obserwując spadek ciśnienia na

manometrze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

3. Przy ciśnieniu 0 atm odkręcić zaworek (10) i króćcem przy tym zaworku napełnić

zbiornik metanolem lub (12) w celu napełniania z metanolociągu.

4. Po napełnieniu zbiornika metanolem zakręcić zaworek (11).

5. Otworzyć dopływ gazu do zbiornika otwierając zaworek (7).

6. Otworzyć zaworek (9) i obserwując wziernik (5) zaworkiem (4) wyregulować ilość

dawkowanego metanolu.

W przypadku konieczności płukania gazociągu (pojawienie się hydratów), metanol

dawkujemy obiegiem otwierając zaworek (8).

Przepisy BHP przy obsłudze dawkownika metanolu.

1. Króciec wlewowy odkręcać po upewnieniu się, że ciśnienie w zbiorniku spadło do zera.

2. Nie napełniać zbiornika w przypadku nieszczelnego odcięcia dopływu gazu.

3. Przy napełnianiu zbiornika metanolem używać okularów ochronnych oraz rękawic.

4. Ściśle przestrzegać instrukcji obchodzenia się z metanolem.

Do gazociągu przyodwiertowego metanol doprowadzony może być metanolociągiem pod

pełnym ciśnieniem, dozowany dodatkowo w dwóch punktach. Bezpośrednio do gazociągu lub

do rurek wydobywczych poprzez króciec zamontowany na głowicy odwiertu (rys. 7).

Dla zabezpieczenia ewentualnego niepożądanego wypływu metanolu z dawkownika,

rurociągi metanolu zostały zaopatrzone w zawory zwrotne.

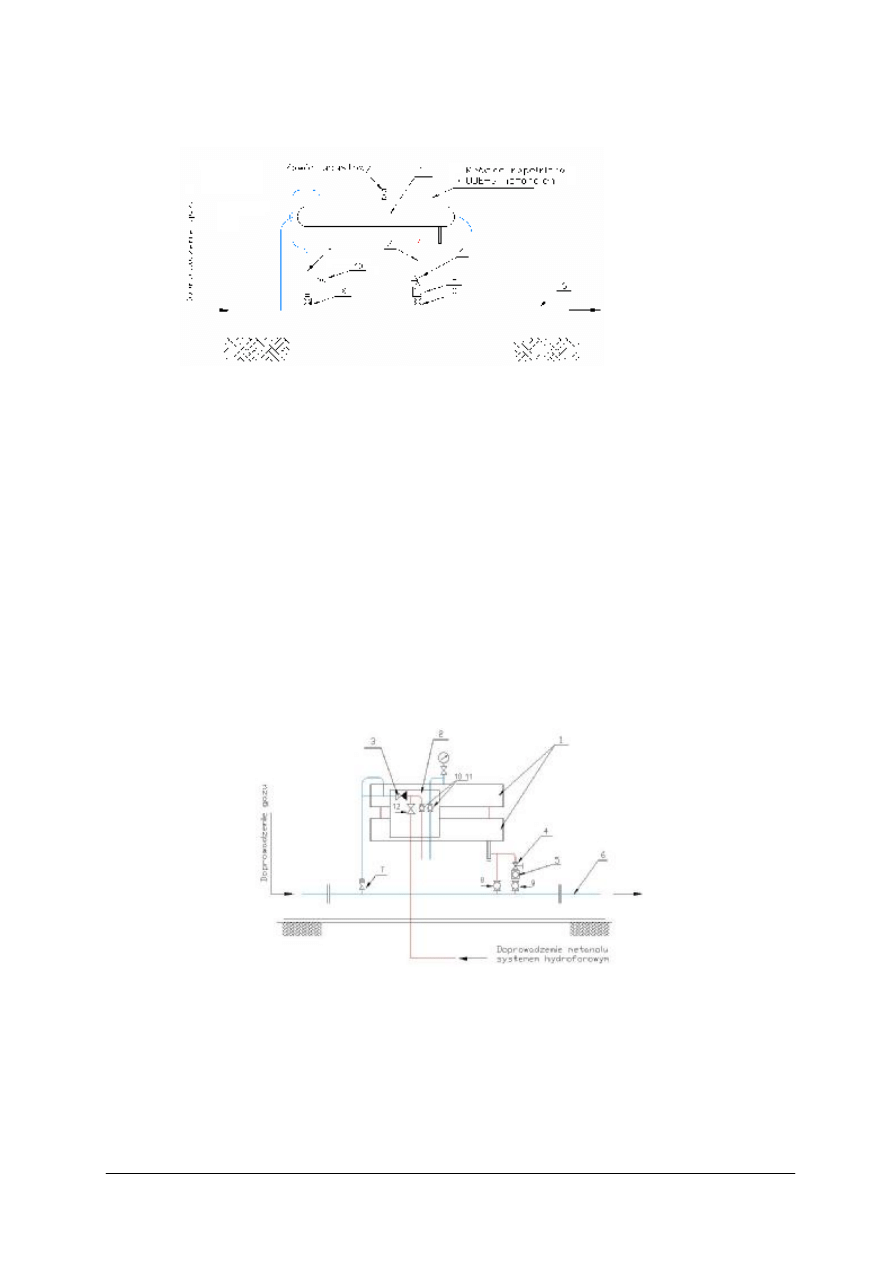

Przy zagospodarowaniu grupy odwiertów często stosuje się zbiorczy węzeł redukcyjny

rozdzielczy. Układ taki został przedstawiony na rys. 12. Gaz z poszczególnych odwiertów

doprowadzany jest do OC pod wysokim ciśnieniem, a następnie kierowany jest do zbiorczego

węzła redukcyjnego. Po podgrzaniu strumienia gazu na wymiennikach ciepła następuje

obniżenie ciśnienia gazu na zwężce redukcyjnej. Następnie poprzez układ zaworów gaz

z wybranego odwiertu kierowany jest na ciąg pomiarowy, gdzie następuje pomiar ilości wody

złożowej do określenia WW (wykładnika wodnego) na separatorze testowym oraz pomiar

strumienia gazu w punkcie pomiarowym. Strumienie gazu z pozostałych odwiertów

kierowane są do separatora zbiorczego. Przełączanie na pomiar strumieni gazu

z poszczególnych odwiertów odbywa się automatycznie przez odpowiednio zaprogramowany

sterownik. Rozwiązanie takie eliminuje zabudowę separatora oraz układu pomiarowego dla

każdego odwiertu indywidualnie ograniczając znacznie koszty budowy kopalni.

Rys. 12. Zagospodarowaniu grupy odwiertów [19]

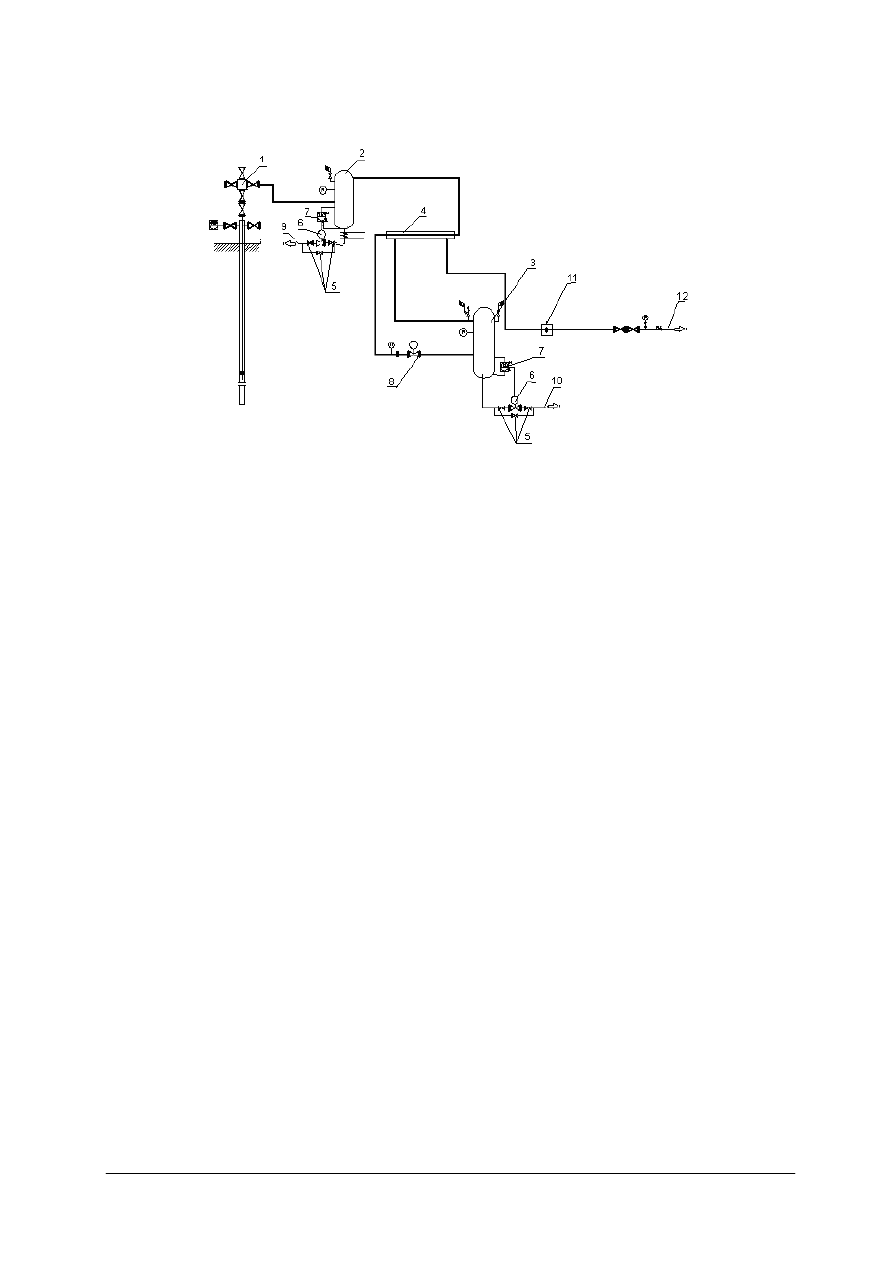

Przy dużych złożach gazu ziemnego zagospodarowanie stref wokół odwiertów jest

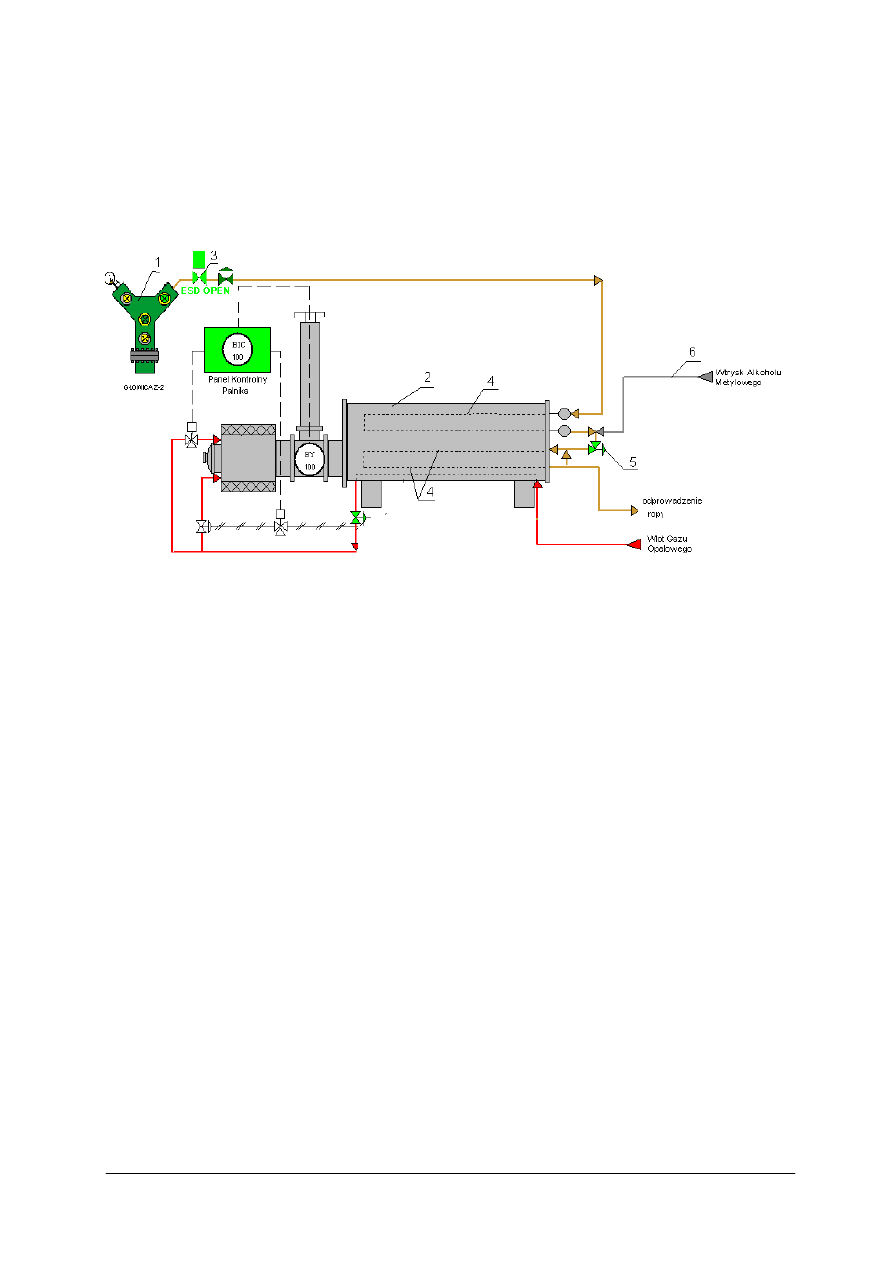

bardziej rozbudowane (rys. 13).

Gaz wypływa z odwiertu (rys. 13) pod pełnym ciśnieniem głowicowym (1) i kierowany jest

na wysokociśnieniowy separator I

o

(2). W separatorze I

o

na skutek obniżenia prędkości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

i zmiany kierunku przepływu gazu następuje wytrącanie płynów złożowych i zanieczyszczeń

stałych wynoszonych z odwiertu podczas eksploatacji.

Rys. 13. Przykładowe uzbrojenie odwiertu gazowego zagospodarowanego:

1 – głowica odwiertu, 2 – separator I

o

, 3 – separator II

o

, 4 – wymiennik ciepła, 5 – zawory,

6 – układ spustowy, 7 – poziomowskaz, 8 – automatyczny zawór regulacyjny, 9 – kolektor wody złożowej,

10 – kolektor glikolu uwodnionego, 11 – punkt pomiarowy,12 – kolektor gazu [20]

Oddzielone na oddzielaczu I

o

płyny złożowe są odpuszczane okresowo poprzez układ

spustowy (6) do kolektora wody złożowej. Płyny te są automatycznie odpuszczane przy 80%

wskazań poziomowskazu, natomiast automatyczne odcięcie spustu następuje, gdy poziom

cieczy w separatorze spadnie do wartości 20% wskazania poziomowskazu.

Gaz po separacji na oddzielaczu wysokociśnieniowym kierowany jest poprzez wymiennik

ciepła na redukcję gazu, a następnie na separator II

o

(3).

Układ składający się z wymiennika gaz-gaz (4) i automatycznego zaworu redukcyjnego (8)

zaprojektowany jest tak, aby otrzymać wymagane ciśnienie kolektorowe (ok. 7 MPa) przy

możliwie najniższej temperaturze (4–6

o

C), zapewniającej proporcjonalne do niej wytrącanie

wilgoci z gazu na oddzielaczu II

o

. Oddzielacz ten wyłapuje również glikol dozowany do

instalacji w celu zabezpieczenia przed tworzeniem się hydratów.

Automatyczny zawór redukcyjny (8) oprócz redukcji gazu pełni również funkcję zaworu

regulacyjnego utrzymując wydobycie na zadanej wielkości.

Na oddzielaczu II

o

zastosowany jest układ spustowy jak na oddzielaczu I

o

, umożliwiający

spust płynów na kolektor glikolu uwodnionego (10). Płyny te są odpuszczane tak jak na

separatorze I

o

w granicach od 80% do 20% wskazań poziomowskazu.

Po przejściu przez separator II

o

gaz ponownie wpływa na wymiennik gaz-gaz (4), gdzie

schładza strumień gazu kierowany na zawór redukcyjny (8). Z wymiennika gaz wpływa na

pomiar (11), a następnie do kolektora zbiorczego (12), którym jest transportowany na OC,

gdzie podlega procesom dalszego oczyszczania i uzdatniania.

Dozowanie metanolu stosuje w przypadkach awaryjnych, gdy dozowany glikol okaże się

niewystarczający do przeciwdziałania tworzeniu się hydratów.

Wyposażenie strefy przyodwiertowej zaprojektowane jest tak, aby obsługa stałej załogi,

sprowadzała się do nadzoru oraz okresowej konserwacji lub zadziałania w stanach

awaryjnych.

Do przesyłu informacji o stanie i pracy urządzeń wykorzystane są łącza transmisyjne łączące

poszczególne odwierty z OC. Nadzór i sterowanie pracą urządzeń odbywa się z OC.

Zagospodarowanie napowierzchniowe odwiertów ropnych podobnie jak w przypadku

gazowych uzależnione jest od wielu czynników: sposobu zagospodarowania złoża, zasobów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

wydajności, ciśnienia i ilości odwiertów, rodzaju płynu wydobywanego. Racjonalne

wydobywanie ropy naftowej i gazu ziemnego ze złoża polega na ustaleniu optymalnej

wielkości produkcji dla każdego odwiertu. Wartość ta powinna uwzględniać charakter złoża,

wymagania

techniczne

oraz

ekonomiczne.

Praktycznym

wskaźnikiem

energii

eksploatowanego złoża jest ciśnienie złożowe, a miernikiem sprawności obranej metody

eksploatacji jest wykładnik gazowy.

Z chwilą nawiercenia złoża bada się warunki eksploatacji i ustala metodę wydobycia

płynów dla każdego z odwiertów w taki sposób, aby maksymalnie wykorzystać zasoby

i energię złożową. Tak ustalona wielkość wydobycia z odwiertu przeważnie jest mniejsza od

jego maksymalnej zdolności produkcyjnej, niemniej jednak ekonomiczna gospodarka złożem

(ciśnieniem złożowym) prowadzi do uzyskania większych współczynników sczerpania.

Regulacje samoczynnego wydobycia ropy naftowej i gazu ziemnego przeprowadza się

przy użyciu zwężek redukcyjnych. Zwężki dzielą się na stałe lub regulacyjne (z napędem

ręcznym lub mechanicznym). Średnice zwężek stałych mogą zawierać się w zakresie od 3 do

15 mm.

Stosowane są w celu uzyskania optymalnego wydobycia płynu złożowego z odwiertu.

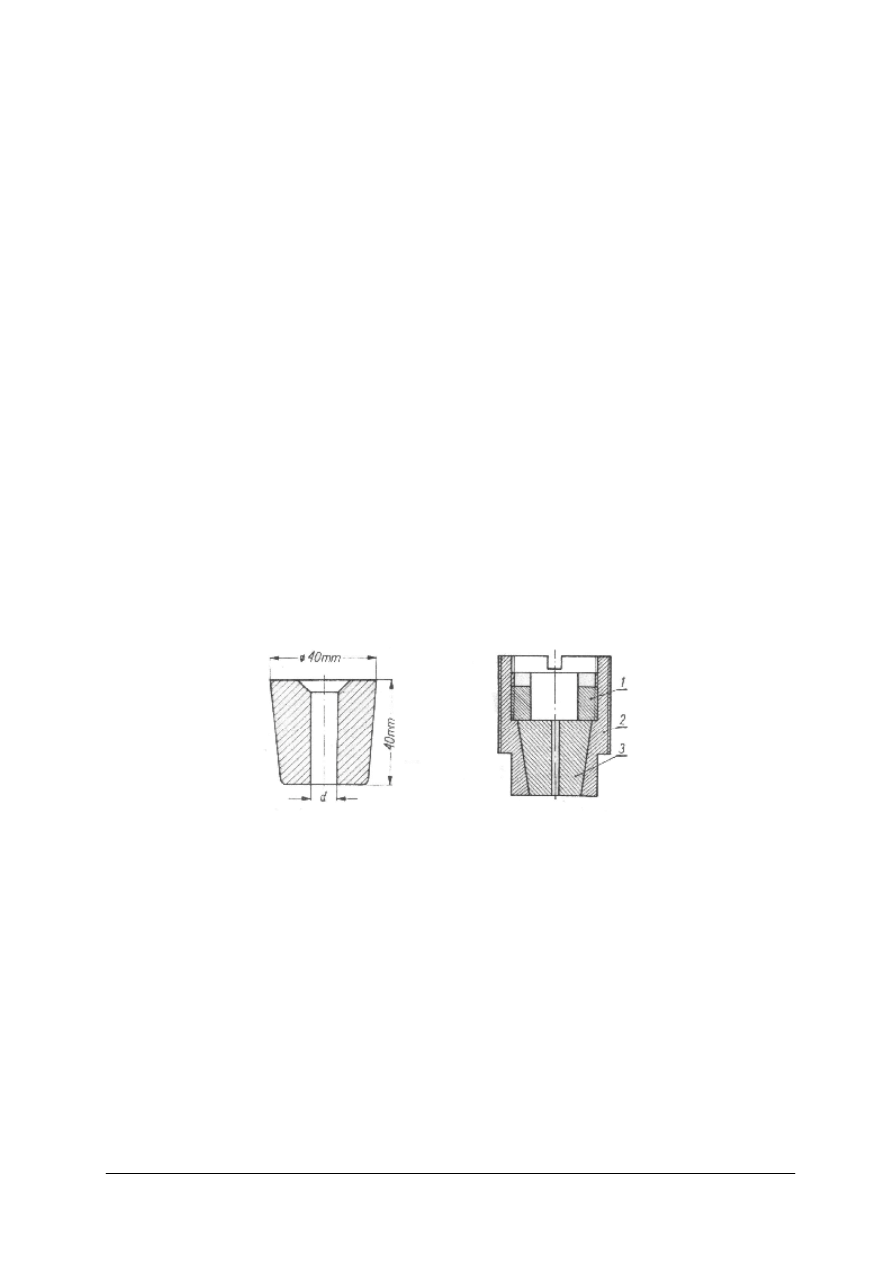

Na rys. 14 przedstawiono przykład zwężki stałej oraz regulacyjnej rys. 15. Montowane są one

najczęściej pomiędzy głowicą, a separatorem wstępnym. W nowych kopalniach przy

zbiorczym systemie zagospodarowania złoża stosowane są zwężki regulacyjne z napędem

pneumatycznym lub hydraulicznym sterowane poprzez centralny system komputerowy.

W niektórych przypadkach stosowane są zwężki wgłębne, które zapinane są na spodzie

odwiertu (w dolnej części kolumny rur wydobywczych). Zaletami takiego rozwiązania jest

lepsze wykorzystanie energii złoża, obniżenie ciśnienia głowicowego oraz uniknięcie

tworzenia się hydratów w rurach wydobywczych.

a)

b)

Rys. 14. a) zwężka napowierzchniowa stała, b) zwężka napowierzchniowa stała z wymiennym korkiem

dławiącym: 1 – nakrętka dociskająca korek, 2 – obsada zwężki, 3 – zwężka zbieżna [20]

W praktyce optymalną średnicę zwężki dławiącej ustala się na podstawie pomiarów

parametrów hydrodynamicznych metodą próbnego odbioru płynu. Pomiar polega na

kilkakrotnej zmianie warunków eksploatacji, poprzez zmianę średnicy zwężki dławiącej. Dla

zwężek o różnych średnicach wykonuje się pomiar wielkości wydobycia ropy naftowej

z równoczesnym pomiarem ilości wydobywanego gazu oraz pomiarem czasu i ciśnienia. Na

podstawie tych danych określa się wartość wykładnika gazowego dla poszczególnych zwężek

dławiących (WG-stosunek objętości gazu wypływającego z ropą do masy wydobytej ropy

wyrażany jednostką [m

3

/tonę]). Im WG jest większy, tym wcześniej nastąpi odgazowanie

złoża, a więc zanik eksploatacji samoczynnej.

Minimalny wykładnik gazowy, równy ilości gazu rozpuszczonego w ropie w warunkach

złożowych świadczy o racjonalnym wykorzystaniu energii złożowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 15. Zwężka napowierzchniowa nastawialna:

1 – obsada zwężki, 2 – rurka, 3 – odcinek zbieżny, 4 – siedzenie odcinka,

5 – wskazówka pokazująca wielkość zwężenia, 6 – podziałka [20]

Na rys. 16 przedstawiono schemat podstawowego sposobu uzbrojenia pojedynczego

odwiertu ropnego.

Rys. 16. Uzbrojenie pojedynczego odwiertu ropnego:

1 – głowica, 2 – zwężka, 3 – separator, 4 – świeczka do spalania gazu, 5 – zbiorniki magazynowe [20]

Ropa naftowa z gazem (rys. 16) kierowana jest z głowicy (1) na zwężkę stałą (2) na której

następuje redukcja ciśnienia. Po redukcji strumień kierowany jest na separator (3) gdzie

następuje rozdział na dwie/trzy fazy: gaz i ropę/gaz, ropę i wodę (zasada działania rys.41).

Strumień gazu spalany jest na świeczce (4) lub wykorzystywany lokalnie, natomiast ropa

kierowana jest do zbiorników magazynowych (5).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

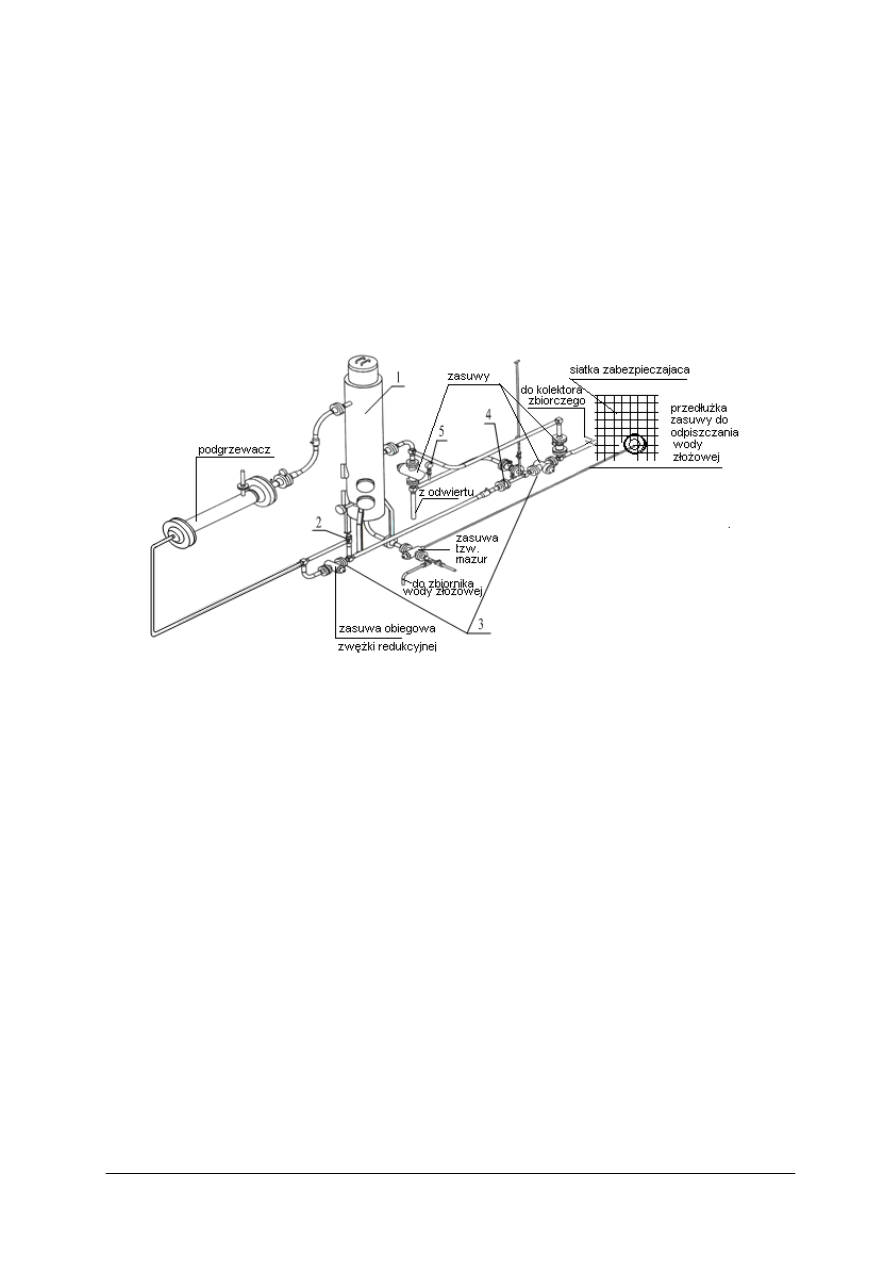

Przy dużych złożach gdzie eksploatacja odbywa się wieloma odwiertami, napowierzchniowe

strefy przyodwiertowe są bardziej rozbudowane. Przykład takiej strefy przedstawiono na

rys. 17. W strefie przyodwiertowej płyn złożowy z głowicy eksploatacyjnej kierowany jest na

podgrzewacz (2), gdzie następuje ogrzanie strumienia. Przy głowicy montowany jest

automatyczny zawór bezpieczeństwa (3), który zabezpiecza przed niekontrolowanym

wypływem płynu złożowego ( np. pęknięcie rurociągu).

Rys. 17. Zagospodarowanie strefy przyodwiertowej. 1 – głowica, 2 – podgrzewacz, 3 – zawór bezpieczeństwa,

4 – wężownica, 5 – zawór bezpieczeństwa, 6 – wtrysk chemikaliów [20]

Podgrzewacz (2) wyposażony jest w dwie wężownice (4). Pierwsza z nich ogrzewa płyn

złożowy przychodzący pod pełnym ciśnieniem głowicowym (ok. 200–400 bar zależnie od

odwiertu), który następnie redukowany jest przez zwężkę do ok. 70–80 bar. Dalej płyn

złożowy kierowany jest do drugiej wężownicy, gdzie podgrzewany jest do temp. ok. 60

°

C

i rurociągiem przesyłany na (OC). Druga wężownica podgrzewacza wyposażona jest w zawór

bezpieczeństwa (5), który zabezpiecza ją przed nadmiernym wzrostem ciśnienia.

Zespół urządzeń do wtrysku chemikaliów (6) składa się z pomp wtryskowych, zbiorników

magazynowych oraz niezbędnego orurowania (nie pokazanych na rysunku). Wtryskiwane

chemikalia to metanol, inhibitor korozji i płyn antyparafinowy.

Każdy rurociąg przesyłowy płynu złożowego wyposażony został w zawór do „nadawania”

tłoka, by umożliwić tłokowanie rurociągu celem usuwania odłożonych „korków” cząstek

stałych lub parafinowych. W niektórych przypadkach na strefach ropnych montuje się zestaw

do wygrzewania rur wydobywczych w odwiercie. W tym celu montuje się pompę

cyrkulacyjną oraz dodatkową wężownicę grzewczą w podgrzewaczu.

Strefy o takiej zabudowie projektuje się bez stałej obsługi załogi. Sterowanie urządzeniami na

strefie przyodwiertowej odbywa się z centralnego ośrodka grupowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega działanie zasuwy suwakowej?

2. Na jakiej zasadzie działa zasuwa klinowa?

3. Jakie uszkodzenia zasuw suwakowych występują najczęściej?

4. Jakie uszkodzenia zasuw klinowych występują najczęściej?

5. Jakie urządzenia wchodzą w skład wyposażenia napowierzchniowego odwiertu

samoczynnego ropy?

6. Jakie czynności należy wykonać przy napełnianiu zbiornika metanolem?

7. Jaką funkcje spełniają zasuwy montowane na głowicy eksploatacyjnej?

8. Na jakie nominalne wartości ciśnień wykonywane są głowice eksploatacyjne?

9. W jaki sposób można regulować wydobycie z odwiertu samoczynnego?

10. Jakie średnice mogą mieć zwężki dławiące?

11. Co to jest hydrat?

12. Jakie czynniki muszą wystąpić aby powstał hydrat?

13. Jakie metody stosuje się w celu zapobiegania powstawaniu hydratów?

14. Jakie inhibitory stosuje się do zapobiegania powstawania hydratów?

15. Do jakich wartości wilgotności należy osuszyć gaz, aby wyeliminować możliwość

powstawania hydratów?

4.1.3. Ćwiczenia

Ćwiczenie 1

Naszkicuj, a następnie omów poszczególne elementy głowicy eksploatacyjnej i zaznacz

kierunki otwierania i zamykania poszczególnych zasuw.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść zadania,

2) przygotować przybory rysunkowe i arkusze papieru,

3) naszkicować na kartce papieru schemat głowicy eksploatacyjnej,

4) sporządzić dla rysunku opis głowicy i zaznaczyć kierunki otwierania i zamykania zasuw,

5) dokonać prezentacji wyników pracy.

Wyposażenie stanowiska pracy:

−

przybory rysunkowe, ołówek, kredki, gumka,

−

kartki papieru kserograficznego lub papieru milimetrowego,

−

literatura z zakresu budowy głowicy eksploatacyjnej.

Ćwiczenie 2

Naszkicuj schemat uzbrojenia napowierzchniowego odwiertu gazowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść zadania,

2) przygotować przybory rysunkowe i arkusze papieru,

3) wykonać na kartce papieru uproszczony schemat uzbrojenia napowierzchniowego

odwiertu gazowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4) sporządzić opis rysunku (legendę),

5) dokonać prezentacji wyników pracy.

Wyposażenie stanowiska pracy:

−

przybory rysunkowe, ołówek, gumka,

−

kartka papieru kserograficznego,

−

literatura z zakresu uzbrojenia napowierzchniowego odwiertu.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować zasadę działania zasuwy suwakowej?

2) scharakteryzować zasadę działania zasuwy klinowej?

3) wymienić najczęściej występujące uszkodzenia zasuw suwakowych?

4) wymienić najczęściej występujące uszkodzenia zasuw klinowych?

5) wymienić urządzenia wyposażenia napowierzchniowego odwiertu?

6) wymienić jakie czynności należy wykonać przy napełnianiu zbiornika

metanolem ?

7) określić

przeznaczenie

poszczególnych

zasuw

głowicy

eksploatacyjnej?

8) podać wartości ciśnień nominalnych dla głowic eksploatacyjnych?

9) przedstawić w jaki sposób można regulować wydobycie z odwiertu

samoczynnego?

10) wyjaśnić co to jest hydrat?

11) wymienić jakie czynniki muszą wystąpić, aby powstał hydrat?

12) wymienić jakie metody stosuje się w celu zapobiegania powstawania

hydratów?

13) wymienić jakie inhibitory stosuje się do zapobiegania powstawania

hydratów?

14) określić jaką ilość wilgoci należy usunąć z gazu podczas osuszania,

aby wyeliminować możliwość powstawania hydratów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2. Urządzenia napowierzchniowe ośrodka zbioru gazu

4.2.1. Materiał nauczania

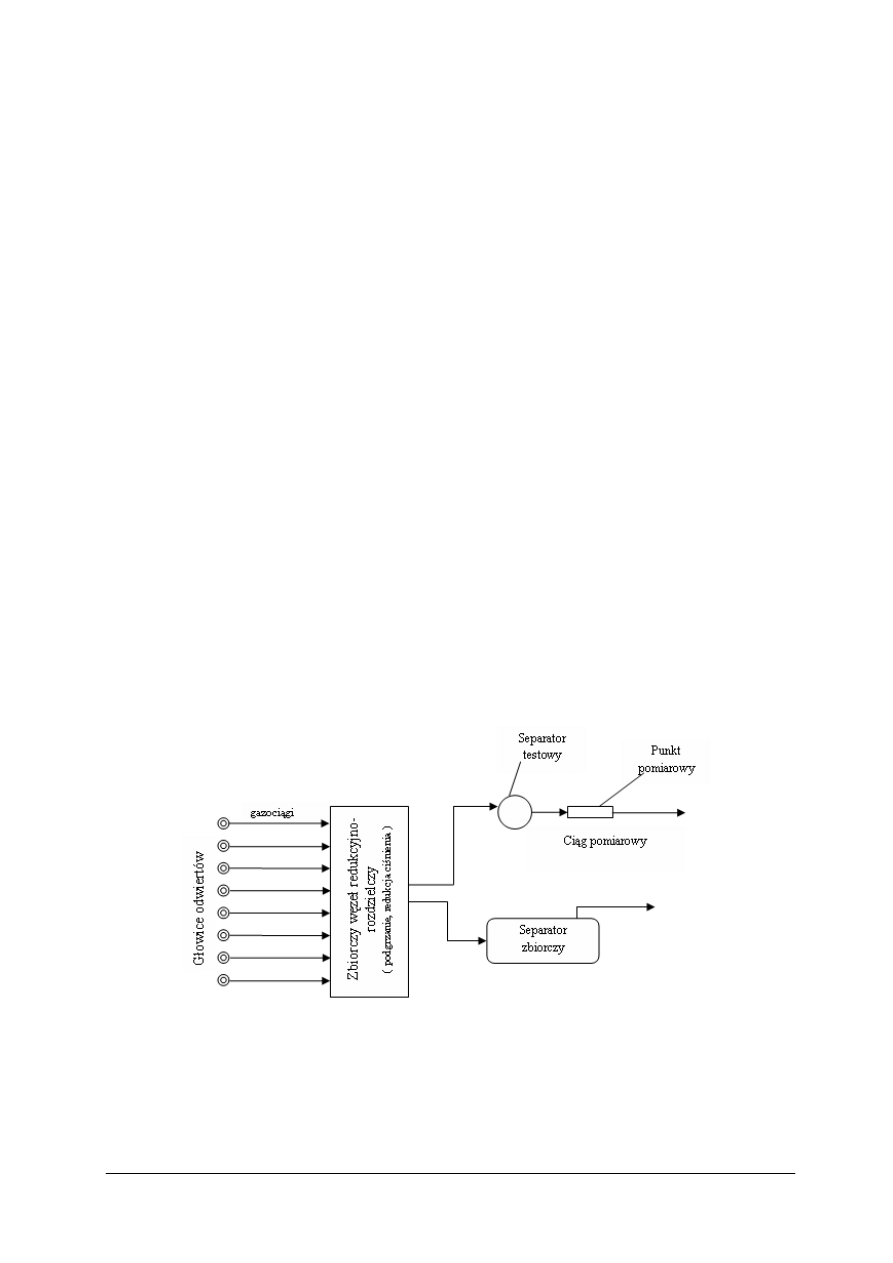

Gaz z odwiertu przesłany jest do ośrodka centralnego (OC) zbioru gazu gdzie kierowany

jest do węzła redukcyjno pomiarowego i trafia do separatora wstępnego (1) rys. 18. Następuje

w nim oddzielenie metanolu oraz cząstek stałych, a następnie gaz trafia na zwężkę redukcyjną

(2). Po zredukowaniu ciśnienia strumień kierowany jest do układu pomiarowego (3). Pomiar

przepływu gazu ziemnego w większości przypadków dokonywany jest przy użyciu

gazomierza zwężkowego (4). W oparciu o wskazania takich urządzeń jak: manometry,

termometry, przetworniki różnicy ciśnień, obliczany jest pomiar strumienia gazu.

Rys. 18. Schemat węzła redukcyjno-pomiarowego [19]

Odcinki redukcyjno pomiarowe

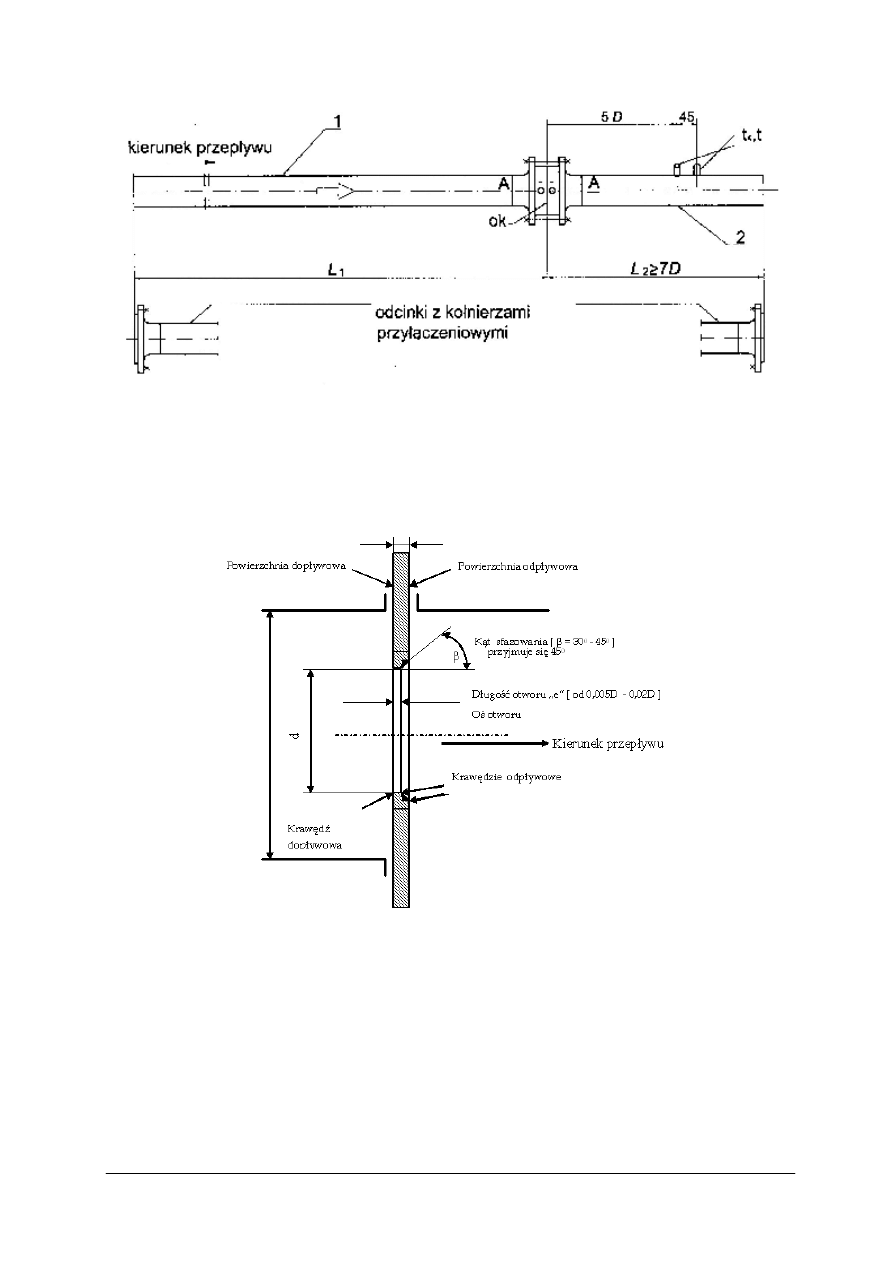

Odcinek pomiarowy (3) (rys. 18 i 19) jest to prosty odcinek rurociągu zgodny

z wymaganiami normy [13], w którym wbudowana jest zwężka (kryza) pomiarowa (rys. 24)

wraz z króćcami do pomiaru ciśnienia różnicowego i ciśnienia statycznego oraz pochwa

termometryczna do zamontowania czujnika temperatury.

Kryzę należy montować w położeniu prostopadłym do osi rurociągu dopływowego

i odpływowego za pomocą pierścieni mocujących. Średnica wewnętrzna odcinka

pomiarowego musi spełniać wymagania dla odpowiedniego rodzaju zwężki pomiarowej.

Powierzchnia wewnętrzna musi być czysta, wolna od wżerów i osadów.

W skład zestawu montażowego zwężkowego gazomierza kryzowego przedstawionego na

(rys. 19) wchodzi:

−

prosty odcinek rurociągu po stronie dopływowej (przed kryzą),

−

zespół obudowy kryzy,

−

kryza (rysunek 20),

−

prosty odcinek rurociągu po stronie odpływowej (za kryzą).

Część prostego odcinka rurociągu po stronie dopływowej przyległa bezpośrednio do

kryzy stanowi odcinek pomiarowy.

Długość odcinka pomiarowego mierzona od płaszczyzny czołowej kryzy do jego wlotu

powinna wynosić co najmniej 10 średnic wewnętrznych D rurociągu. [13]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 19. Zestaw montażowy gazomierza zwężkowego kryzowego (odcinek pomiarowy).

1 – prosty odcinek rurociągu po stronie dopływowej (przed kryzą) o długości L

1

, 2 – prosty odcinek rurociągu po

stronie odpływowej (za kryzą), k – kryza, ok. – obudowa kryzy, t i t

k

– gniazda termometrów, D – średnica

wewnętrzna rurociągu, D

u

– średnica wewnętrzna obudowy [13, s. 21]

Kryza jest to cienkościenna tarcza stalowa o kształcie kołowym z odpowiednio

wykonanym otworem jak na rysunku 20.

Rys. 20. Kryza znormalizowana [13, s. 12]

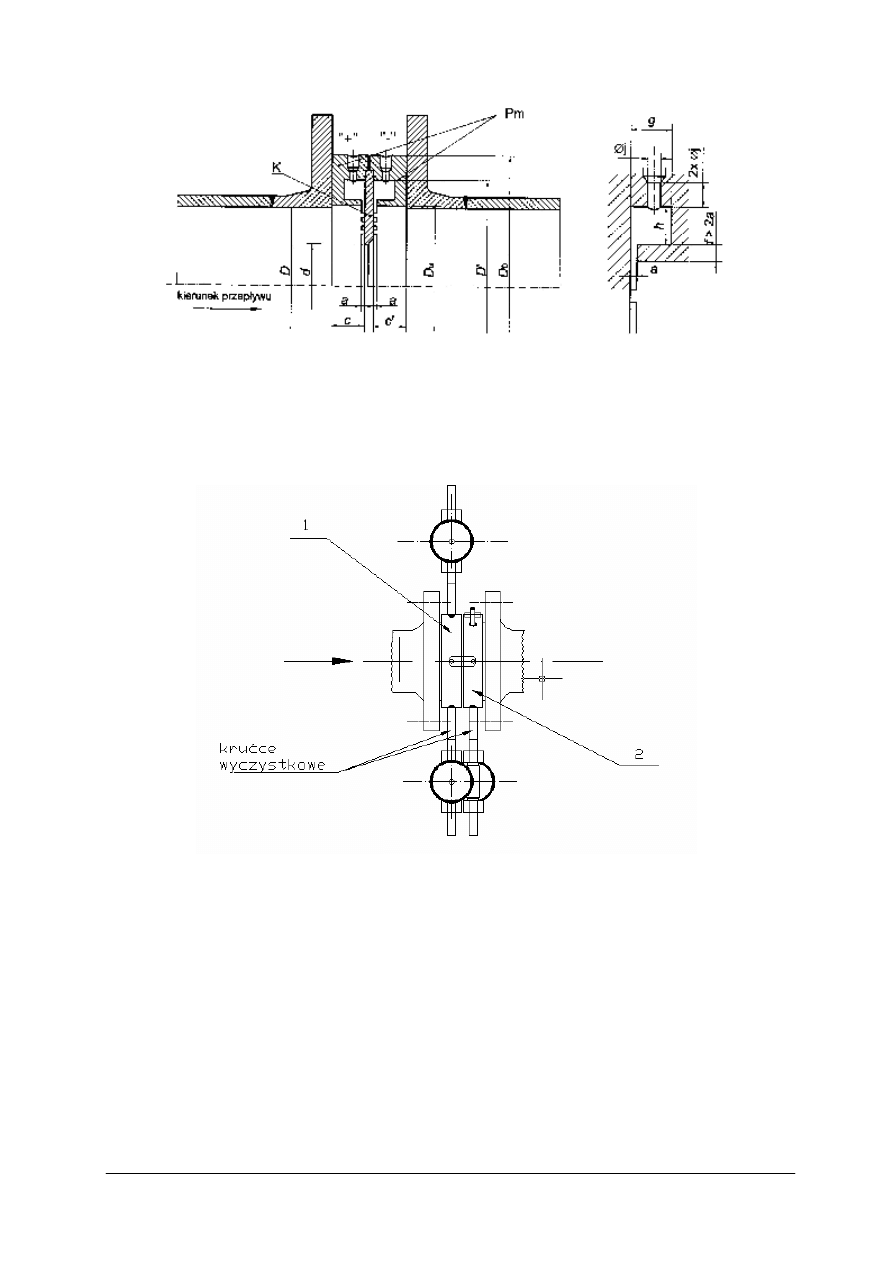

Obudowy kryz

Ze względu na sposób wykonania otworów impulsowych do pomiaru ciśnień, rozróżnia

się dwa rodzaje obudów zwężek:

−

ze szczelinowym pomiarem ciśnienia różnicowego (rysunek 21),

−

z punktowym pomiarem ciśnienia różnicowego(rysunek 24).

Na rysunkach 21 i 22 przedstawione zostały obudowy kryzy ze szczelinowym pomiarem

ciśnienia różnicowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 21. Obudowa ze szczelinowym odbiorem ciśnienia różnicowego.

Pm – pierścienie mocujące, K – kryza, c – szerokość pierścienia po stronie dopływowej, c

’

– szerokość

pierścienia po stronie odpływowej, D

’

– średnica utwierdzenia kryzy, D

u

– średnica wewnętrzna pierścienia,

D

o

– średnica zewnętrzna obudowy, a – szerokość szczeliny pierścieniowej,

∅

j – średnica otworów

impulsowych, g, h – komora szczelinowa – wymiary„+” – pierścień obudowy „plusowy”, „-” – pierścień

obudowy „minusowy” [13, s.16]

Rys. 22. Obudowa kryzy:

1 – obudowa kryzy plusowa, 2 – obudowa kryzy minusowa [19]

Zespół obudowy kryzy według [14] powinien się składać z tzw. obudowy „plusowej” po

stronie dopływowej i tzw. obudowy „minusowej” po stronie odpływowej. Obudowy

wyposażone są w króćce (zawory) impulsowe pomiaru ciśnienia różnicowego oraz spustowe.

Kąt rozstawienia króćców, średnica zewnętrzna, średnica wewnętrzna, długość obudowy

kryzy i średnica wewnętrzna uszczelek do obudów kryz z powierzchniami uszczelniającymi

płaskimi lub z wypustami, powinna być zgodna z PN [14].

W obudowach kryz z przytarczowym odbiorem ciśnienia znajdują się otwory impulsowe

dla szczelinowego (rys. 21) lub punktowego (rys. 23) odbioru ciśnienia różnicowego.

Obudowa wykonana jest z jednego lub dwóch osobnych pierścieni i stanowi całość

z elementem dławiącym bądź stanowi część rurociągu albo kołnierzy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 23. Obudowa z punktowym odbiorem ciśnienia różnicowego.

K – kryza, D – średnica wewnętrzna rurociągu, D

u

– średnica wewnętrzna obudowy, d – średnica otworu kryzy,

∅

j – średnica otworu impulsowego [13, s. 17]

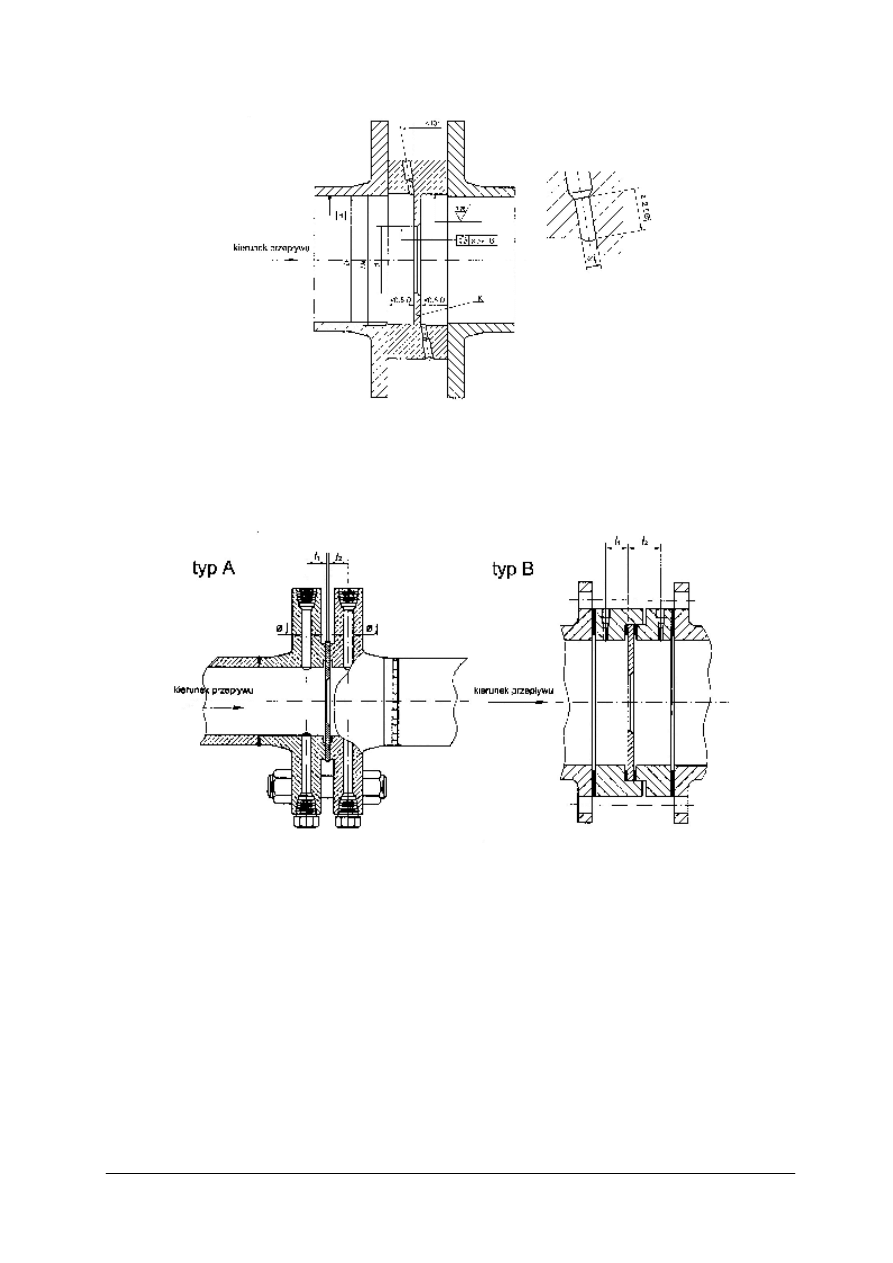

Obudowa kryzy z kołnierzowym odbiorem ciśnienia różnicowego

Obudowę z kołnierzowym odbiorem ciśnienia pokazano na rysunku 24.

Rys. 24. Obudowa kryzy z kołnierzowym odbiorem ciśnienia różnicowego: typ A – kryza umieszczona

bezpośrednio między kołnierzami, typ B – kryza umieszczona w obudowie między kołnierzami,

I

1

, I

2

– odległość osi otworów impulsowych od kryzy,

∅

j – średnica otworu impulsowego [13, s.18]

Obudowa kryzy z kołnierzowym odbiorem ciśnienia różnicowego i mechanizmem

wymiany kryzy

Obudowy kryzy z mechanizmem jej wymiany są stosowane w przypadkach, gdy nie ma

możliwości rozsuwania odcinków pomiarowych w trakcie procesu wyjmowania lub

zakładania kryz. Obudowa z mechanizmem wymiany kryzy może być wykonana jako

jednokomorowa (rys. 25) lub dwukomorowa (rys. 26). Obudowa jednokomorowa umożliwia

wymianę kryzy bez konieczności demontażu odcinków pomiarowych. Obudowy

dwukomorowe pozwalają na wymianę kryzy bez konieczności demontażu odcinków

pomiarowych i odgazowania odcinków pomiarowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 25. Obudowa kryzy jednokomorowa [13, s. 19]

Rys. 26. Obudowy kryz dwukomorowe z mechanizmem wymiany kryzy [13, s. 19]

Obudowy dwukomorowe są stosowane w przypadku większych średnic odcinków

pomiarowych lub w stacjach pomiarowych nie posiadających ciągów rezerwowych.

Wymiana zwężki może odbywać się tylko na polecenie i pod nadzorem osób dozoru ruchu,

po upewnieniu się, że ciśnienie przed i za zwężką zostało odpuszczone do zera. Przy

wykonywaniu prac związanych z wymianą zwężek, manometrów, odkręcaniu kołnierzy,

włazów, itp. należy zachować szczególną ostrożność i nie przebywać w zasięgu ewentualnego

wypływu cieczy lub gazu. Przed przystąpieniem do prac związanych z odkręcaniem śrub

kołnierzy należy sprawdzić drożność instalacji (możliwość powstania hydratu co może

spowodować niekontrolowany wypływ podczas wymiany).

Do czynności obsługowych na odcinkach pomiarowych należy:

1. wymiana zwężek pomiarowych (należy zwrócić uwagę na właściwy kierunek montażu

kryz pomiarowych),

2. kontrola prawidłowości wskazań przyrządów pomiarowych,

3. sprawdzanie szczelności połączeń odcinka pomiarowego,

4. sprawdzanie drożności kryz pomiarowych (przedmuchiwanie kryz gazem za pomocą

króćców wyczystkowych).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Określenie ilości wydobywanego gazu (przeliczenie na warunki normalne)

Do podstawowych mierzonych i badanych wielkości przepływającego gazu zalicza się:

−

ciśnienie gazu,

−

skład gazu,

−

temperaturę,

−

gęstość,

−

ściśliwość,

−

lepkość.

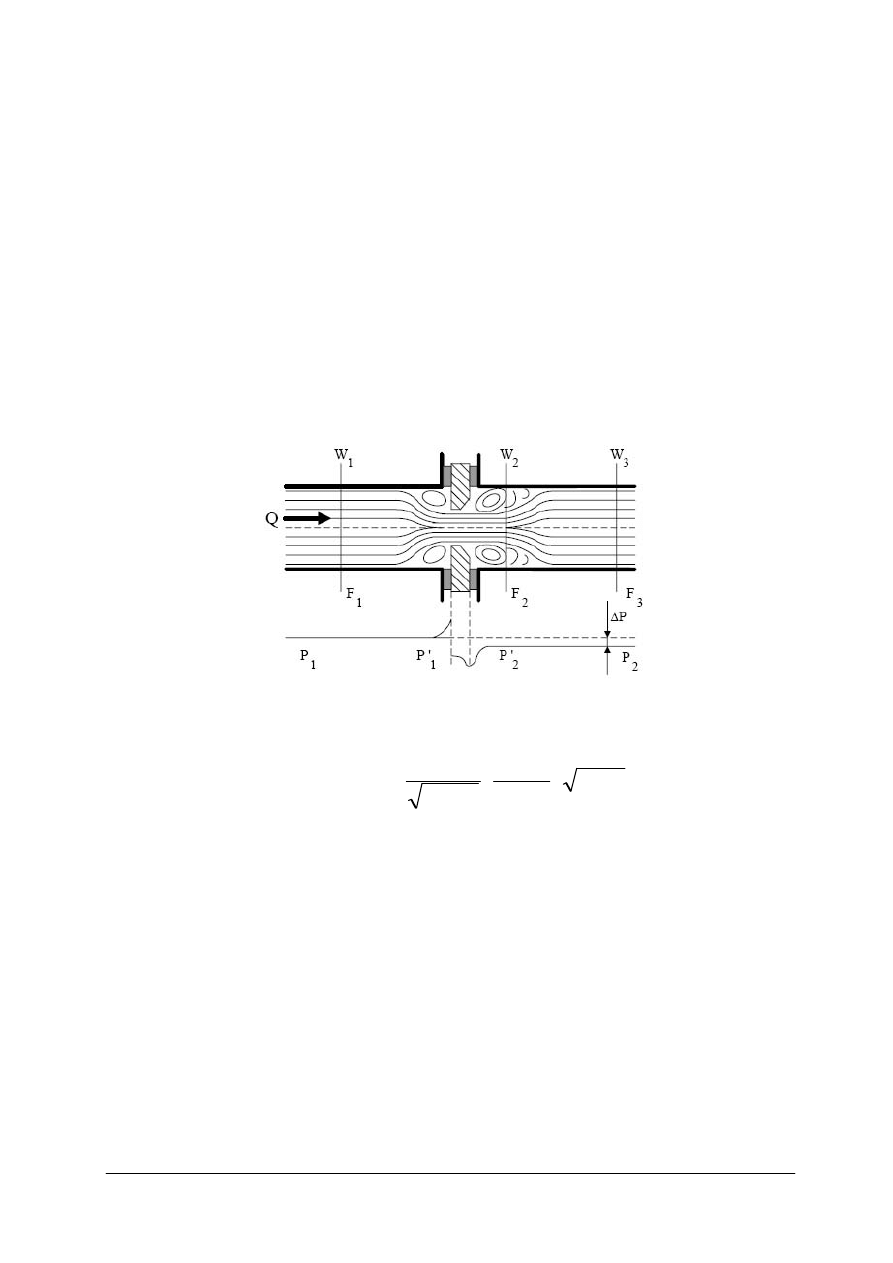

Zasada pomiaru ilość gazu oparta jest na zastosowaniu zwężki pomiarowej (rys. 27),

wmontowanej w rurociąg wypełniony przepływającym płynem. Na zwężce powstaje różnica

ciśnień statycznych między stroną dopływową a stroną odpływową. Wydatek przepływu

wyznacza się na podstawie zmierzonej wartości różnicy ciśnień, wykorzystując informacje

dotyczące płynu przepływającego przez zwężkę. Na rys. 28 przedstawiono rozkład ciśnienia

przy przepływie płynu przez zwężkę pomiarową.

Rys. 27. Rozkład ciśnienia zwężce pomiarowej [13, s. 7]

Dla praktycznych obliczeń wydatku objętościowego gazu odniesionego do warunków

normalnych stosuje się równanie:

1

2

1

4

1

003998

,

0

ρ

ρ

ε

β

p

d

C

q

n

ng

∆

⋅

⋅

⋅

−

=

gdzie:

q

ng

- wydatek objętościowy gazu odniesiony do warunków normalnych[m

n

3

/h],

C - współczynnik przepływu,

β - przewężenie β=d/D,

d - średnica zwężki w warunkach roboczych [mm],

D - średnica wewnętrzna rurociągu [mm],

Δp - ciśnienie różnicowe [Pa],

ρ

1

- gęstość gazu w warunkach roboczych przed zwężką [kg/m

3

],

ρ

n

- gęstość gazu w warunkach normalnych [kg/m

3

],

ε

1

- liczba ekspansji przed zwężką.

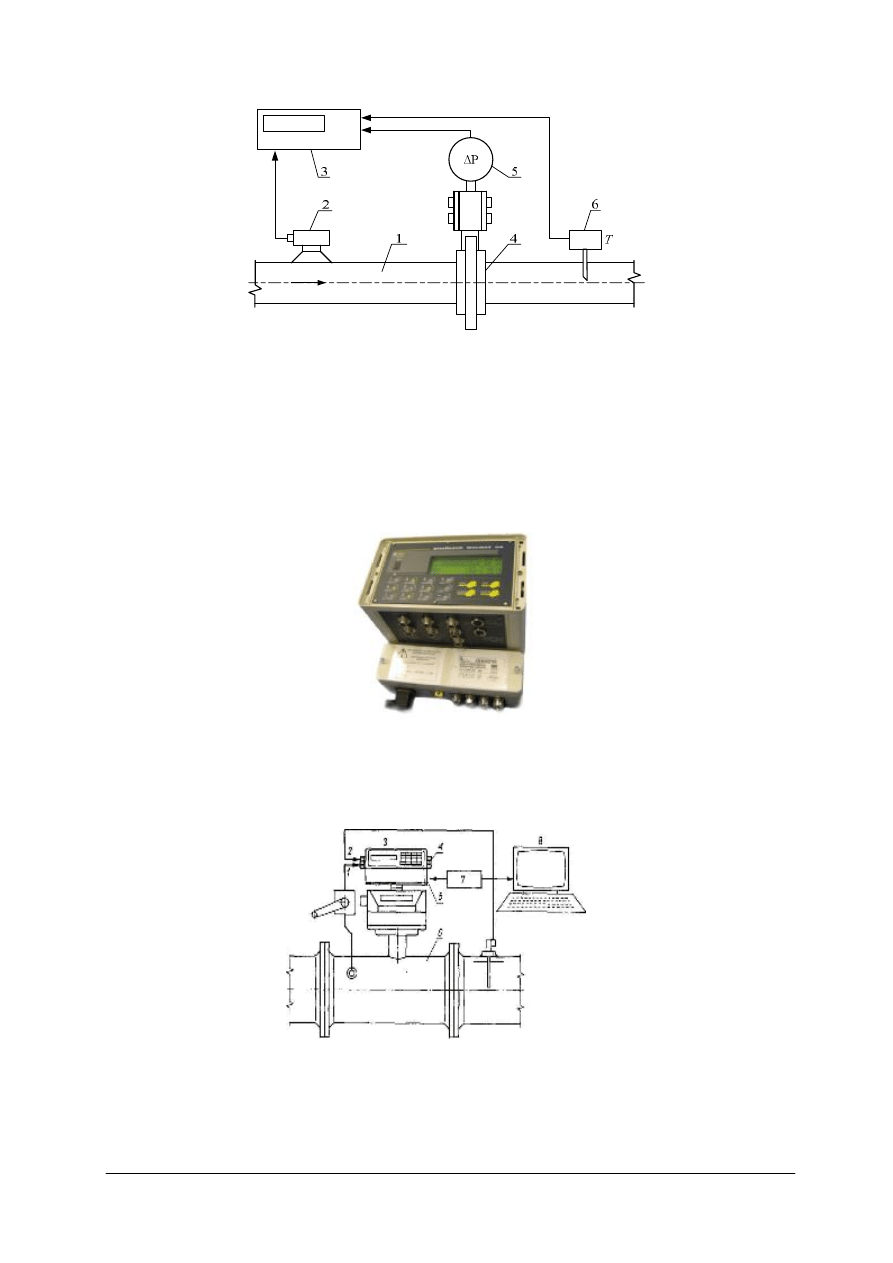

Obecnie na większości kopalń stosowane są elektroniczne przetworniki

∆

p p, i t. Sygnał

elektryczny z tych przetworników przekazywany jest do przelicznika (rys. 30) którego

zadaniem jest gromadzenie danych z przetworników oraz przeliczanie strumienia gazu na

warunki normalne (ciśnienie: p = 101,325 kPa, temperatura: t = 273,15 K = 0°C ).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 28. Zestaw przepływomierza zwężkowego:

1 – rura przewodowa, 2 – przetwornik ciśnienia, 3 – mikroprocesorowy układ pomiarowy,

4 – zwężki, 5 – przetwornik różnicy ciśnień, 6 – przetwornik temperatury [7, s. 83]

Przepływomierze zwężkowe (rys. 28) składają się ze:

−

zwężki pomiarowej,

−

przetwornika ciśnienia i różnicy ciśnień,

−

czujnika pomiaru temperatury sprzęgniętego z mikrokomputerowym urządzeniem do

pomiaru strumienia objętości gazu.

Rys. 29. Elektroniczny przetwornik [20]

Zdolność produkcyjną odwiertu, grupy odwiertów oraz całej kopalni, mierzy się za pomocą

odcinka pomiarowego. Pomiar wykonuje się za pomocą zwężki pomiarowej lub gazomierza

turbinowego pokazano (rys. 30 i 31).

Rys. 30. Gazomierz turbinowy z zainstalowanym przelicznikiem elektronicznym.

1 – obwód wejściowy ciśnienia, 2 – obwód wejściowy temperatury, 3 – przelicznik elektroniczny, 4 – wyjście

impulsu alarmu lub ostrzeżenia, 5 – złącze standardowe RS 232/24 V, 6 – gazomierz turbinowy, 7 – modem,

8 – komputerowy system gromadzenia i przetwarzania impulsów [7, s.86]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 31. Schemat gazomierza turbinowego:

1 – zespół pomiarowy – w skład którego wchodzi: wirnik turbiny – 4,kierownica strugi – 3, 2. korpus

główny, 5 –

zespół przeniesienia napędu, 6 – zespół liczydła [20]

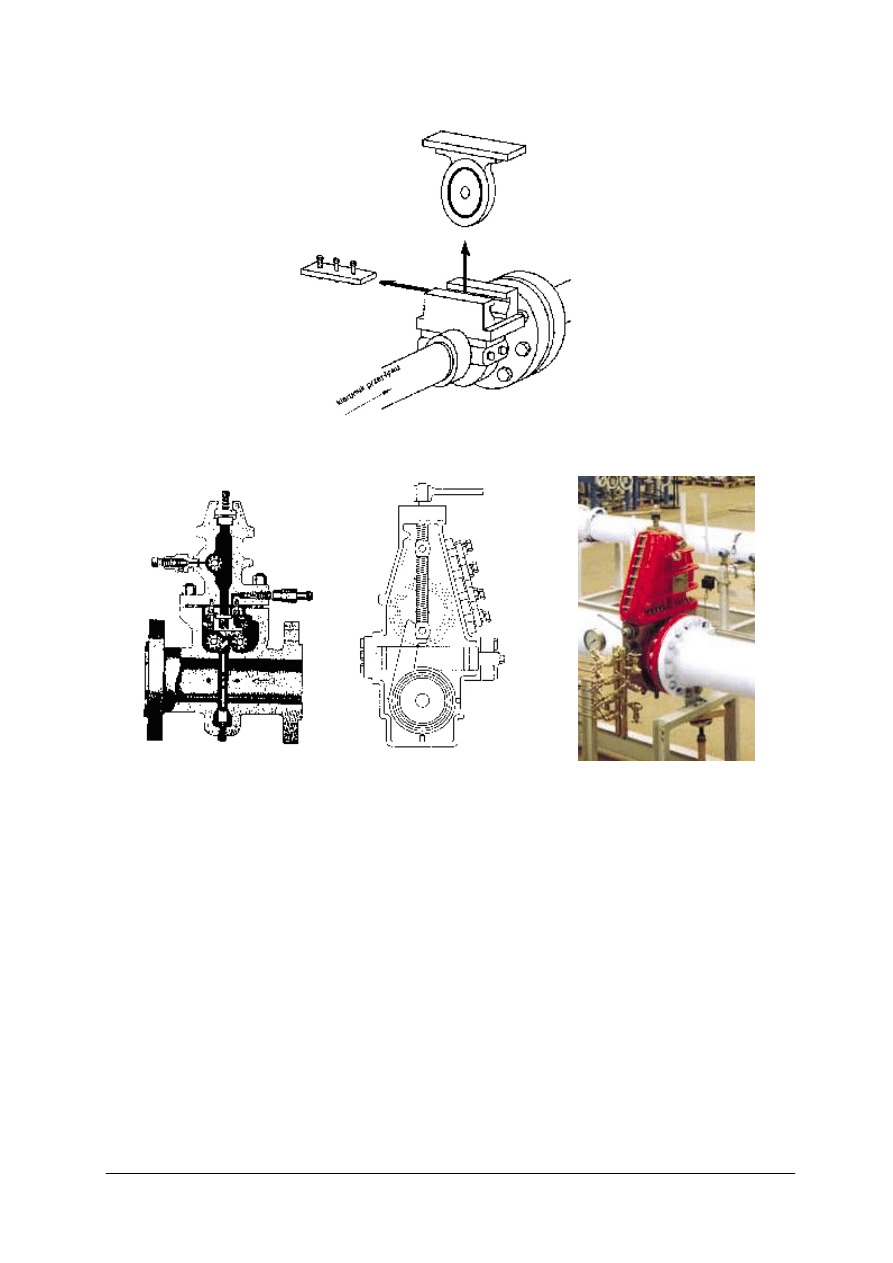

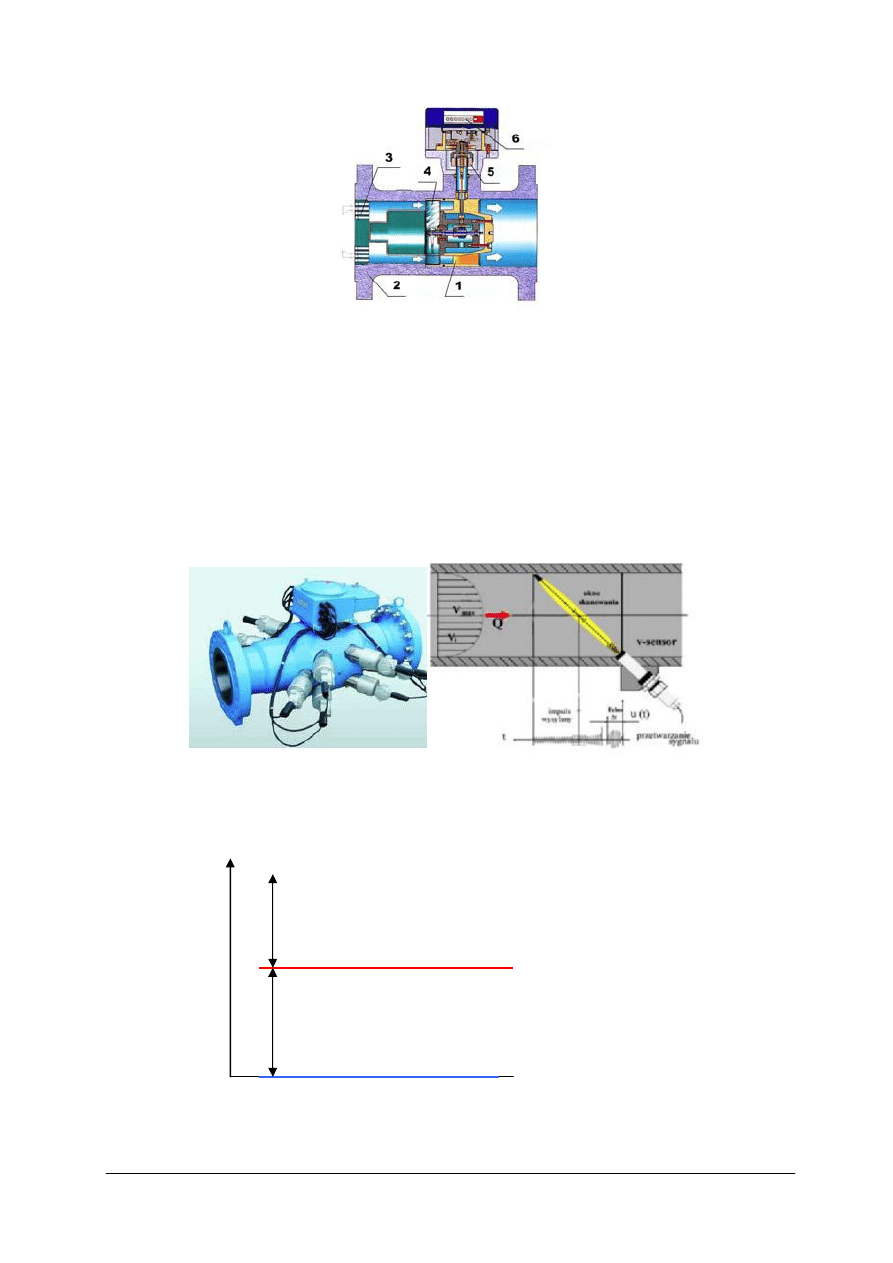

Przepływomierze ultradźwiękowe (rys 32) znajdują w ostatnich czasach coraz większe

zastosowanie zarówno do pomiarów objętości przepływających cieczy jak i gazów. Zasada

działania polega na wysyłaniu tysięcy krótkich wiązek impulsów ultradźwiękowych na

sekundę do przepływającego płynu o stałej częstotliwości. Fala zostaje odbita od cząsteczki

przepływającej w medium i powraca. Na podstawie różnicy częstotliwości między falą

wysłaną a falą odbitą wyznaczana jest prędkość osiowa gazu, która zależy od średnicy

rurociągu przesyłowego oraz liczby Reynoldsa. Wynik pomiaru pokazywany jest na

wyświetlaczu oraz zapisywany w pamięci w postaci wykresu.

a)

b)

Rys. 32. Gazomierz ultradźwiękowy: a) widok gazomierza, b) zasada działania [20]

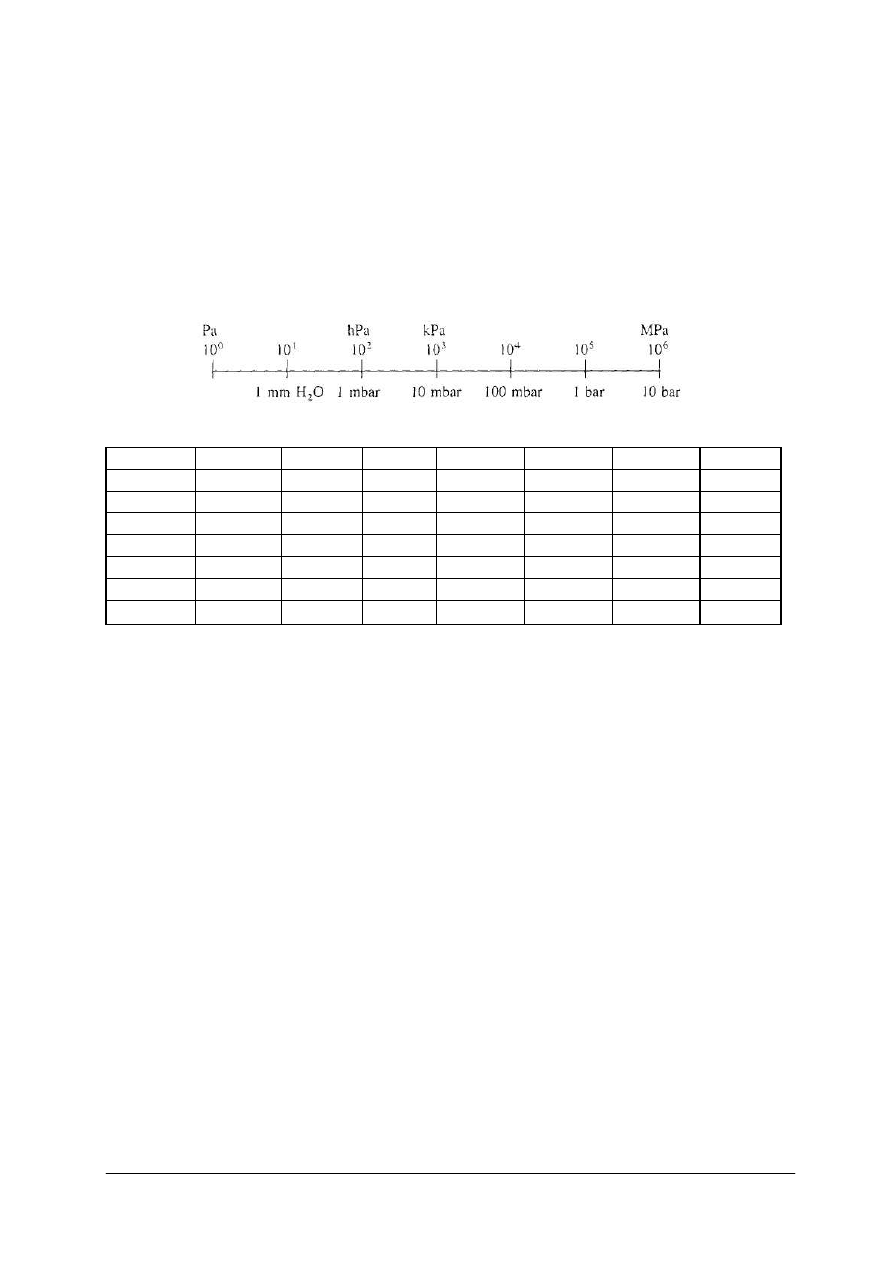

Podczas pomiaru ciśnienia ważne jest względem jakiej wartości mierzymy ciśnienie.

Ciśnienie absolutne p

a

, nazywane ciśnieniem bezwzględnym, jest to ciśnienie obliczone

względem próżni absolutnej. Jako ciśnienie odniesienia często przyjmuje się ciśnienie

atmosferyczne, zwane barometrycznym. (rys. 33).

Rys. 33. Zasada określania rodzajów ciśnień

próżnia

p

a

nadciśnienie

podciśnienie

ciśnienie barometryczne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Podciśnienie to ciśnienie mniejsze od ciśnienia barometrycznego. Nadciśnienie to

ciśnienie większe od ciśnienia barometrycznego.

Podczas prac obsługowych prowadzonych na kopalni ropy i gazu spotykamy się

z różnymi wielkościami ciśnień na różnych odcinkach instalacji. Dlatego ważne jest właściwe

odczytanie wartości wskazanych przez przyrządy pomiarowe oraz prawidłowe określenie

jednostki ciśnienia.

Podstawową jednostką ciśnienia jest paskal (Pa) jest to ciśnienie występujące na

powierzchni płaskiej 1 m

2

, na którą działa prostopadle siła 1N (Newtona) – 1 Pa = 1 N/m

2

.

W

praktyce

stosowane

są

wielokrotności

paskala.

Wzajemne

relacje

między

wielokrotnościami paskala są następujące:[1]

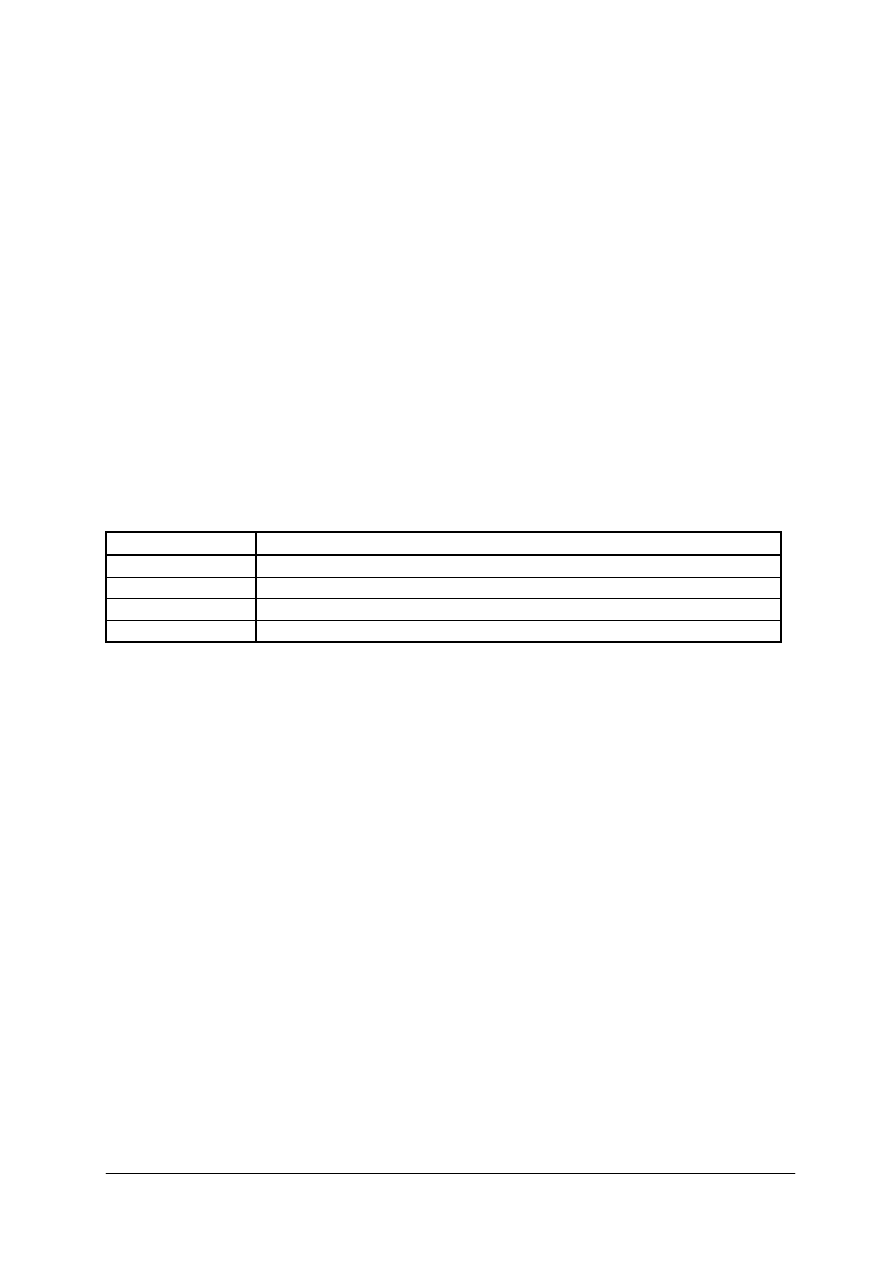

Tabela 1. Współczynniki przeliczeniowe jednostek ciśnienia [1, s. 7]]

Jednostka N/m

2

= Pa

kPa

bar

mbar

mm H

2

O

atm

at

N/m

2

= Pa

1

10

-3

10

-5

0,01

0,102

0,987

.

10

-5

1,02

.

10

-5

1 kPa

1000

1

0,01

10

102

0,987

.

10

-2

1,02

.

10

-2

1 bar

10

5

100

1

1000

1,02

.

10

4

0,987

1,02

1 mbar

100

0,1

10

-3

1

10,2

0,987

.

10

-3

1,02

.

10

-3

1 mm H

2

O

9.81

9,81

.

10

-3

9,81

.

10

-5

9,81

.

10

-2

1

0,97

.

10

-4

10

-4

1 atm

1,01

.

10

5

101

1,01

1010

10332

1

1,033

1 at

9,81

.

10

4

98,1

0,981

981

10000

0,968

1

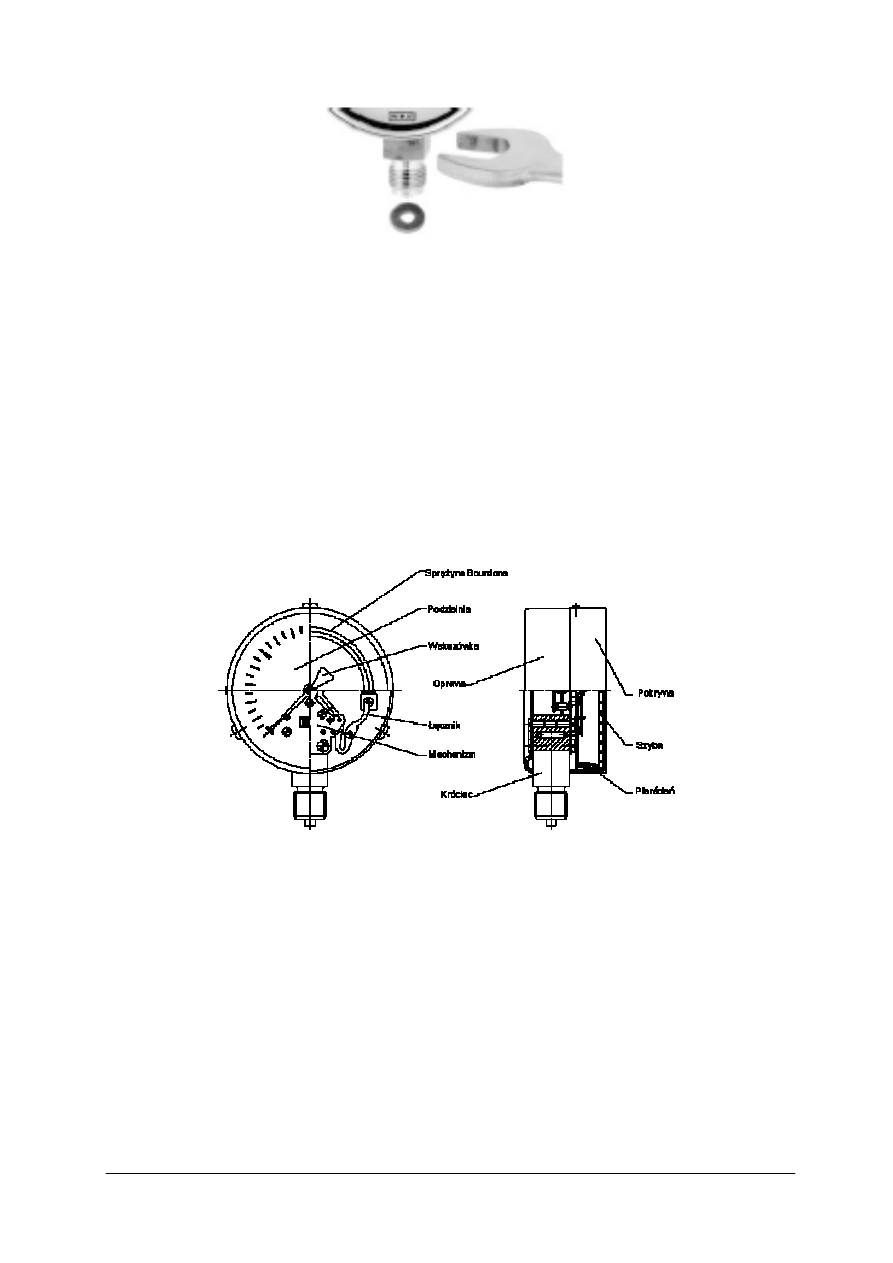

Manometr (ciśnieniomierz rys. 35) jest miernikiem służącym do pomiaru ciśnienia

cieczy i gazów. Ciśnieniem odniesienia jest ciśnienie atmosferyczne, natomiast miernik

pokazuje wartość o jaką ciśnienie mierzone jest wyższe lub niższe od danego ciśnienia

atmosferycznego.

Ciśnieniomierze (np. z rurką Bourdona) w zależności od przeznaczenia wykonywane są: do

pomiaru ciśnienia cieczy oraz do pomiaru ciśnienia gazu - obudowa posiada wtedy

zabezpieczenie przed rozerwaniem w przypadku utraty szczelności układu pomiarowego.

Zakres pomiarowy ciśnienia powinien obejmować 3/4 zakresu wskazań (przy ciśnieniu

stałym), oraz 2/3 zakresu wskazań (przy ciśnieniu zmiennym). Miejsce instalowania powinno

znajdować się w pomieszczeniach lub miejscach zabezpieczonych przed bezpośrednim

działaniem warunków atmosferycznych. Przy szczególnie trudnych warunkach pomiaru

ciśnienia należy stosować amortyzatory ciśnienia (dławiki) lub separatory odgraniczające

medium od elementu pomiarowego. Przystępując do zamontowania ciśnieniomierza należy

sprawdzić czy nie został on uszkodzony w transporcie, tj. nie ma zbitej szyby, zniekształconej

obudowy itp. Przed uruchomieniem należy się upewnić czy wybrany został odpowiedni

manometr odnośnie zakresu wskazania (wartość ciśnienia na podzielni np. bar, kPa; MPa

itp.). Aby zapewnić dokładność pomiaru i długotrwałe użytkowania urządzenia należy

przestrzegać granic obciążania.

Manometr należy instalować w miejscach widocznych i dostępnych, w położeniu

określonym dla danego manometru. Przykręcać do oporu odpowiednimi kluczami za króciec

(rys. 34), przy jednoczesnym ustawieniu w położeniu wygodnym do odczytu wskazań. Nie

wolno przykręcać ciśnieniomierza za obudowę i uszczelniać gniazda pakułami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 34. Montaż za pomocą klucza widełkowego [25]

W przyłączu manometru z gwintem cylindrycznym do powierzchni uszczelniania należy

zastosować uszczelki płaskie, uszczelki soczewkowe lub profilowane uszczelki.

W przypadku gwintów stożkowych (np. gwinty NPT) uszczelnianie następuje w gwincie

za pomocą dodatkowych materiałów uszczelniających, takich jak np. taśma PTFE.

Siła dokręcenia zależna jest od zastosowanej uszczelki. Aby móc ustawić manometr

w pozycji pozwalającej na swobodny odczyt wartości zaleca się zastosować przyłącze ze

złączką ściągającą lub nakrętką kołpakową.

Po zakończeniu montażu należy sprawdzić szczelność połączeń maksymalnym ciśnieniem

roboczym. Należy też zwrócić uwagę, czy przy wzroście ciśnienia (jak i przy spadku) ruch

wskazówki jest płynny na całej długości podziałki. Dopuszczalne skoki nie powinny

przekraczać połowy bezwzględnej wartości dopuszczalnego błędu wskazań.

Jeżeli manometr jest narażony na drgania powodujące odchylenia wskazówki większe od 0,1

długości działki elementarnej, należy montować go na odpowiednich amortyzatorach drgań.

Rys. 35. Schemat manometru opartego na rurce Bourdona [23]

Ciśnieniomierz należy wyłączyć z eksploatacji i oddać do naprawy w razie stwierdzenia

jednego z podanych uszkodzeń:

1) ciśnieniomierz nie działa,

2) wskazówka przesuwa się skokami,

3) wskazówka nie wraca do kresy zerowej,

4) błędy wskazań przekraczają dopuszczalną wartość.

Syfonowanie odwiertów gazowych stosuje się w celu usunięcia wody złożowej

napływającej do odwiertu w przypadku gdy prędkość wypływu eksploatowanego gazu nie

pozwala na jej bieżące wynoszenie. W celu uzyskania prędkości wypływu gazu niezbędnej do

wyniesienia zebranej w odwiercie wody złożowej, dokonuje się czasowego obniżenia

głowicowego ciśnienia ruchowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

W przypadku wystąpienia zmniejszenia przepływu przez rurki wydobywcze dopuszcza

się krótkotrwałe wypuszczanie gazu ziemnego w ilościach przekraczających dozwolony

pobór poprzez syfonowanie odwiertu, w tym wypuszczanie gazu ziemnego do atmosfery.

Syfonowanie odwiertu wykonuje się na podstawie programu syfonowania, określającego czas

trwania i częstotliwość syfonowania, zatwierdzonego przez KRZG [9].

Przed przystąpieniem do zabiegu syfonowania należy stosować ogólne zasady

bezpiecznego syfonowania odwiertu, tj.:

−

syfonowanie odwiertów powinno być w miarę możliwości wykonywane do kolektora

odbiorczego gazu. Wypuszczanie gazu z odwiertu w powietrze dozwolone jest tylko dla

ważnych potrzeb ruchowych, za zgodą kierownika ruchu zakładu górniczego

(harmonogram syfonowania odwiertów),

−

w wypadku uzasadnionego, systematycznego syfonowania niezbędne jest sporządzenie

dla odwiertów harmonogramu syfonowania określającego czas trwania syfonowania

i jego częstotliwość. Harmonogram winien być zatwierdzony przez Kierownika Ruchu

Zakładu Górniczego[9],

−

odwiert powinien być wyposażony w urządzenia umożliwiające oczyszczanie jego dna

z cieczy złożowej,

−

w razie wypuszczania gazu ziemnego z odwiertu w powietrze należy przedsięwziąć

konieczne środki w celu zabezpieczenia sąsiedniego terenu przed powstaniem wybuchu

lub pożaru,

−

zabronione jest otwarte syfonowanie odwiertów z zawartością siarkowodoru w gazie, bez

spalania go w odpowiedniej instalacji,

−

syfonowanie okresowe odwiertów może dokonywać wyłącznie operator wydobycia gazu,

posiadający pełną znajomość techniki syfonowania pod nadzorem osoby dozoru ruchu,

przy zachowaniu zasad bezpieczeństwa i higieny pracy oraz bezpieczeństwa pożarowego,

a także zasad ochrony środowiska naturalnego.

Sposób przeprowadzenia zabiegu syfonowania dla odwiertu gazowego zależy od tego czy

proces ten będzie przeprowadzony w systemie zamkniętym (w kolektor), czy w systemie

otwartym (w atmosferę).

Przy syfonowaniu odwiertu gazowego w skład urządzeń technologicznych wchodzą:

−

głowica eksploatacyjna z obiegiem rurowym łączącym wylot rurek wydobywczych

z przestrzenią międzyrurową wyposażoną w króćce do pomiaru ciśnienia,

−

oddzielacz gazu,

−

zasuwa upustowa lub zawór upustowy ze zwężką ograniczającą przepływ wody,

−

urządzenie do dawkowania metanolu, grawitacyjne lub wyporowe,

−

grzejnik (w przypadku podgrzewania gazu),

−

zwężka redukcyjna z obiegiem do syfonowania,

−

odcinek pomiarowy do pomiaru ilościowego gazu,

−

zbiornik na wodę złożową.

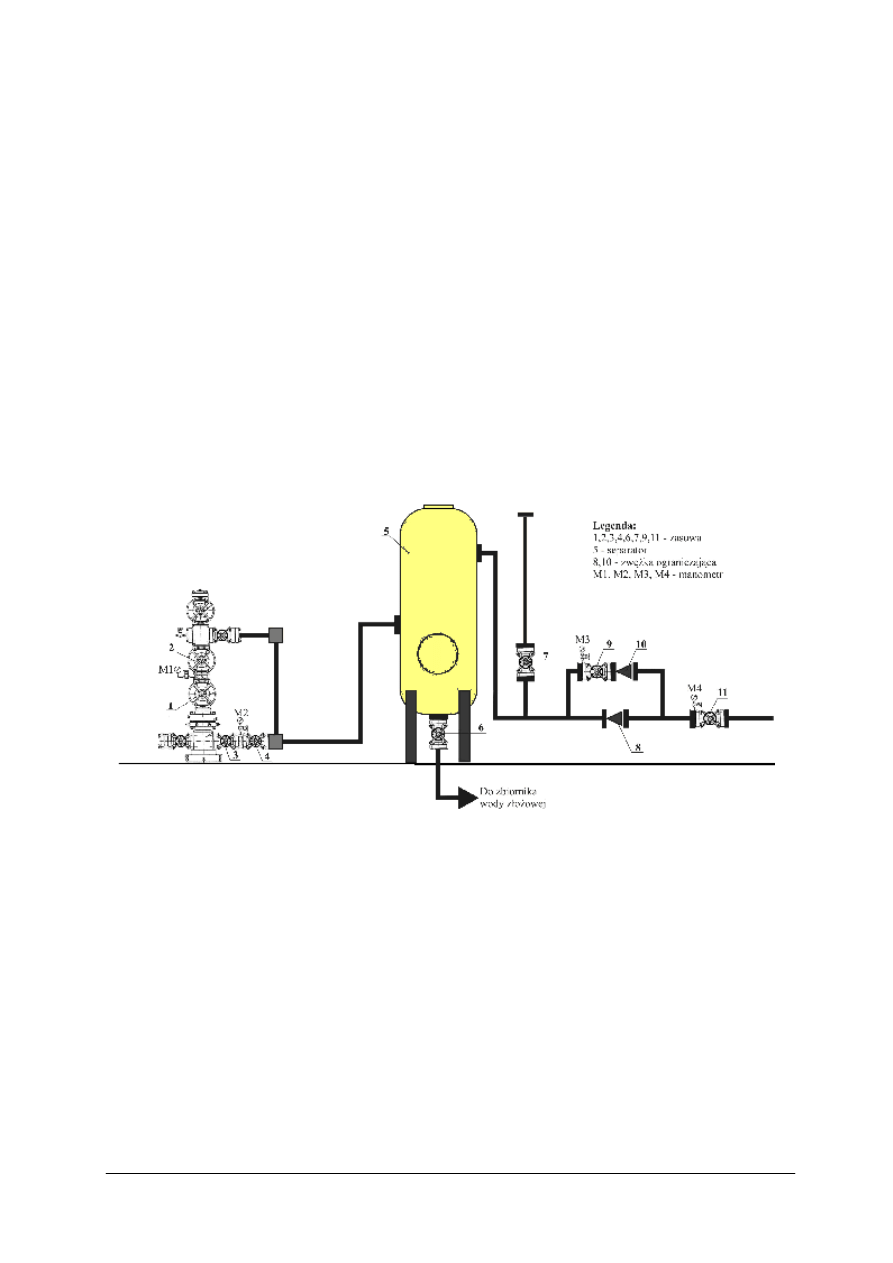

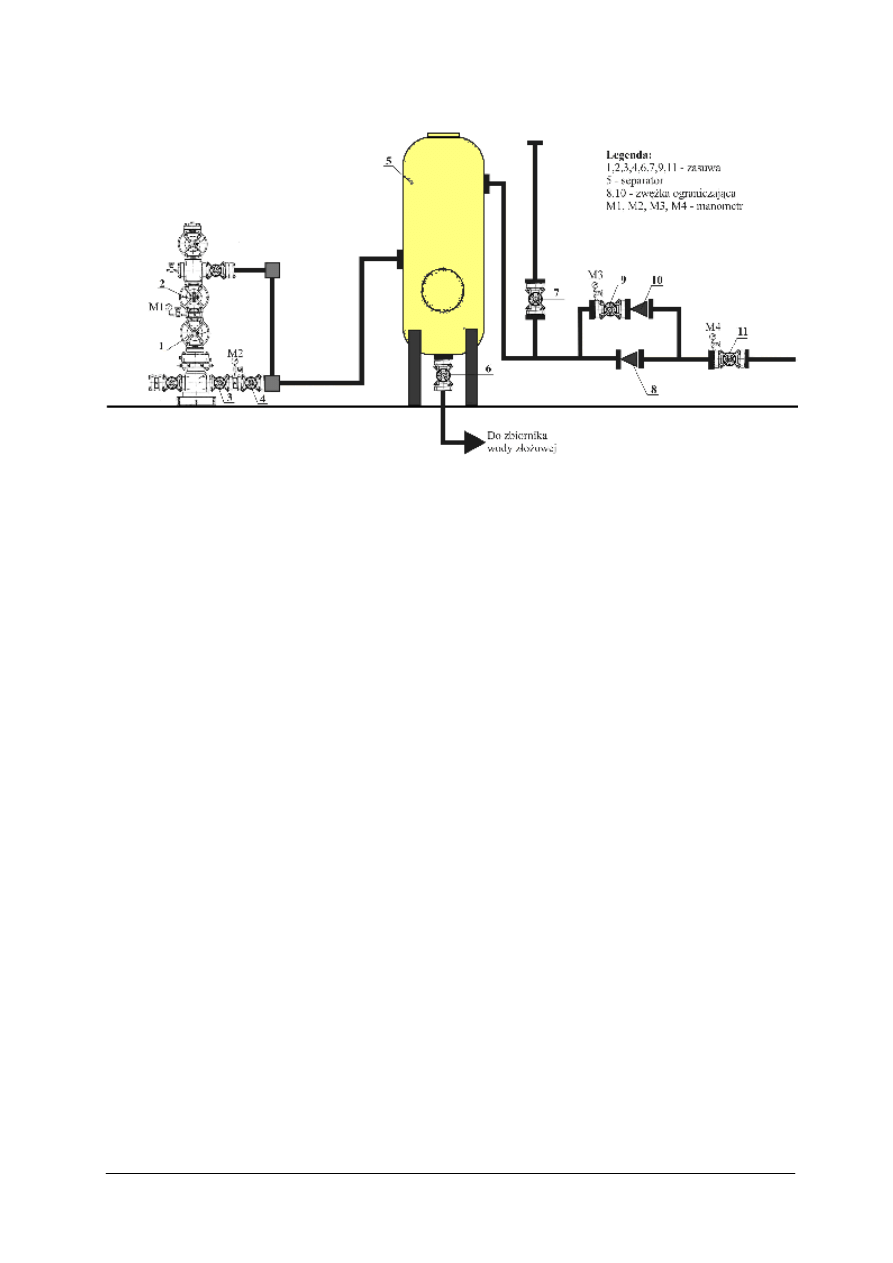

Syfonowanie takich odwiertów odbywa się w następujący sposób (w nawiasie

przedstawione zostały oznaczenia elementów ze schematu syfonowania – rys. 36):

–

syfonowanie zamknięte (w kolektor – otwarta zasuwa 11)

1. przy eksploatacji gazu przestrzenią międzyrurową zamknąć zasuwę (4) i otworzyć

zasuwę (2),

2. otworzyć zasuwę obiegową (9),

3. syfonowanie odwiertu – obserwacja ciśnienia na manometrach Ml, M2 i M3 po

wzroście ciśnienia zamknąć zasuwę obiegową (9),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4. otworzyć zasuwę lub zawór spustowy (6) i odpuścić wodę złożową do zbiornika

pomiarowego wody złożowej,

5. po odpuszczeniu wody złożowej zamknąć zasuwę spustowa (6),

6. zmierzyć i zarejestrować ilość odpuszczonej cieczy,

7. przy eksploatacji gazu przestrzenią międzyrurową otworzyć zasuwę (4) i zamknąć

zasuwę (2).

– syfonowanie otwarte (w atmosferę):

1. przy eksploatacji gazu przestrzenią międzyrurową zamknąć zasuwę (4) i otworzyć

zasuwę (2),

2. zamknąć zasuwę odcinającą (11),

3. otworzyć zasuwę upustową (7),

4. syfonowanie odwiertu- obserwacja ciśnienia na manometrach Ml, M2 i M3

i wypływu gazu. Po wzroście ciśnienia zamknąć zasuwę upustową (7),

5. stworzyć zasuwę odcinającą (11),

6. przy eksploatacji gazu przestrzenią międzyrurową otworzyć zasuwę (4) i zamknąć

zasuwę (2),

7. otworzyć zasuwę (6) i odpuścić wodę złożową do zbiornika pomiarowego wody

złożowej,

8. po odpuszczeniu wody złożowej zamknąć zasuwę spustową (6).

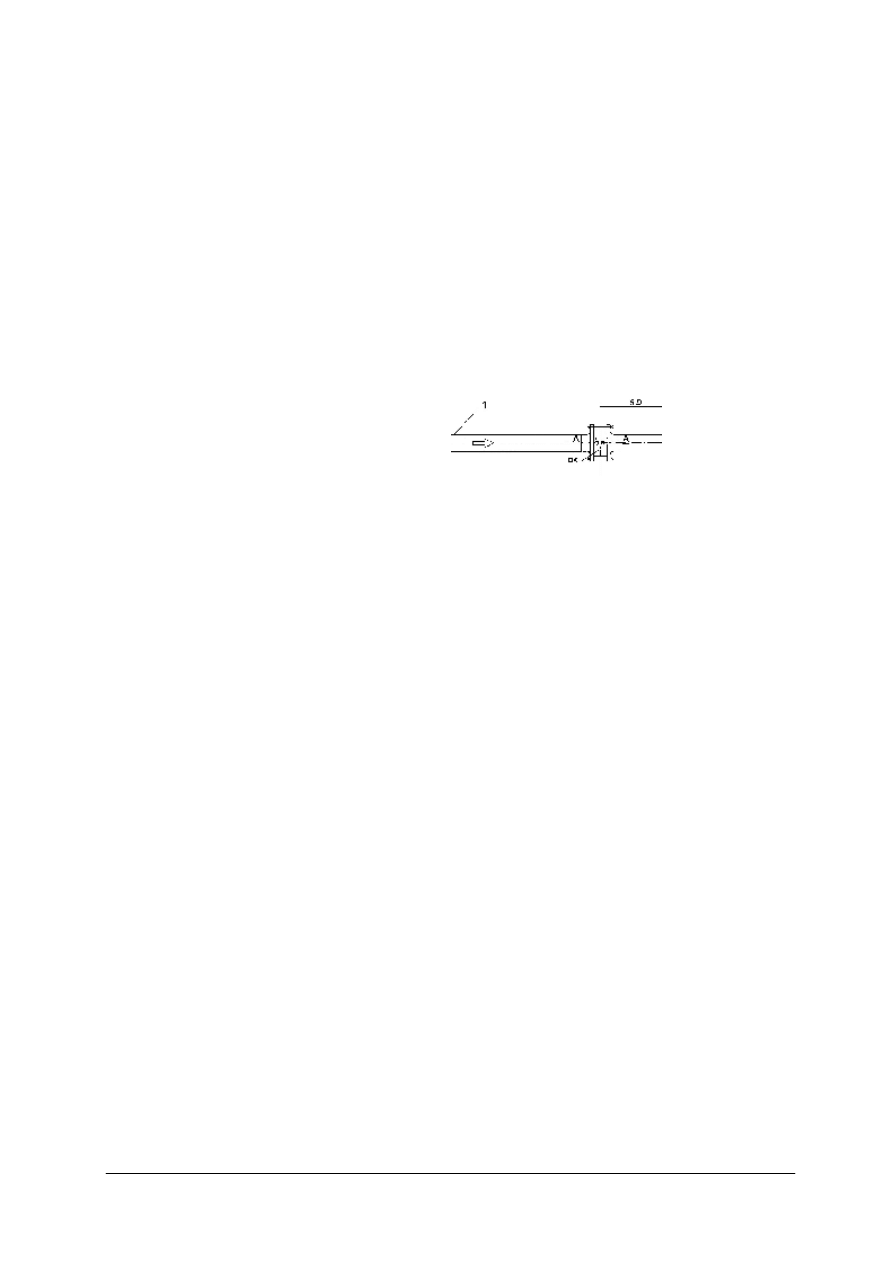

Rys. 36. Schemat syfonowania odwiertu [19]

Dla ułatwienia oczyszczania spodu odwiertu gazowego z cieczy złożowej w czasie

zabiegu syfonowania stosuje się:

−

środki pianotwórcze ciekłe wtłaczane do odwiertu,

−

środki pianotwórcze stałe wrzucane do odwiertu,

−

zwężki wgłębne zapinane w odwiercie,

−

dysze wgłębne montowane w odwiercie.

Podczas czynności związanych z procesem syfonowania odwiertów gazowych

i odpuszczania płynu złożowego należy zwracać szczególną uwagę na możliwość zaistnienia

zagrożenia związanego z:

−

występowaniem wysokiego ciśnienia,

−

tworzeniem się mieszanin gazu i par cieczy palnych z powietrzem o stężeniu

wybuchowym w bezpośrednim sąsiedztwie wypływającej strugi lub zbiornika,

−

możliwością wyrzutu wraz ze strugą cieczy lub gazu cząsteczek ciał stałych – np. piasku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wszystkim czynnościom związanym z procesem syfonowania odwiertu gazowego

towarzyszy hałas o różnym natężeniu.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest odcinek pomiarowy i jakie elementy wchodzi w jego skład?

2. Jakie są rodzaje obudów kryz pomiarowych?

3. Z czego składa się obudowa kryzy?

4. Jakie są podstawowe parametry gazu mierzone za pomocą zwężki?

5. Jakie są podstawowe jednostki ciśnienia i w jaki sposób przelicza się je?

6. Jakie czynności należy wykonać podczas montażu manometru?

7. Co to jest syfonowanie odwiertu?

8. Jakie środki stosuje się dla ułatwienia oczyszczania spodu odwiertu gazowego z cieczy

złożowej w czasie zabiegu syfonowania?

9. Jakie zagrożenia występują podczas prowadzenia procesu syfonowania?

10. Na czym polega syfonowanie zamknięte odwiertu gazowego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Narysuj wybraną obudowę kryzy wraz z właściwie wmontowaną kryzą pomiarową

zaznaczając kierunek przepływu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść zadania,

2) przygotować przybory rysunkowe i arkusz papieru,

3) wykonać na kartce papieru uproszczony przekrój obudowy kryzy,

4) zaznaczyć kierunek przepływu, oraz obudowę „+” i „–”,

5) zwrócić uwagę na sposób montażu kryzy,

6) dokonać prezentacji wyników pracy.

Wyposażenie stanowiska pracy:

−

przybory rysunkowe, ołówek, gumka,

−

kartki papieru kserograficznego,

−

Poradnik dla ucznia.

Ćwiczenie 2

Korzystając z poniższego schematu, zidentyfikuj zasadnicze elementy układu oraz podaj

sposób postępowania podczas wykonywania syfonowania odwiertu gazowego do atmosfery.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść zadania wraz z dołączonym schematem,

2) dokonać identyfikacji urządzeń przedstawionego układu,

3) podać sposób wykonania syfonowania odwiertu do atmosfery,

4) dokonać prezentacji wyników pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

kserokopia załączonego schematu,

−

literatura z zakresu eksploatacji odwiertów gazowych.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) powiedzieć co to jest odcinek pomiarowy i co wchodzi w jego skład?

2) wymienić rodzaje obudów kryz pomiarowych?

3) określić z czego składa się obudowa kryzy?

4) wymienić podstawowe parametry gazu mierzone za pomocą zwężki?

5) wymienić podstawowe jednostki ciśnienia i przeliczać je?

6) wymienić czynności które należy wykonać podczas montażu

manometru?

7) wyjaśnić co to jest syfonowanie odwiertu?

8) wymienić jakie środki stosuje się dla ułatwienia oczyszczania spodu

odwiertu gazowego z cieczy złożowej w czasie zabiegu syfonowania?

9) wymienić zagrożenia występujące podczas syfonowania?

10) wymienić na czym polega syfonowanie zamknięte odwiertu gazowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

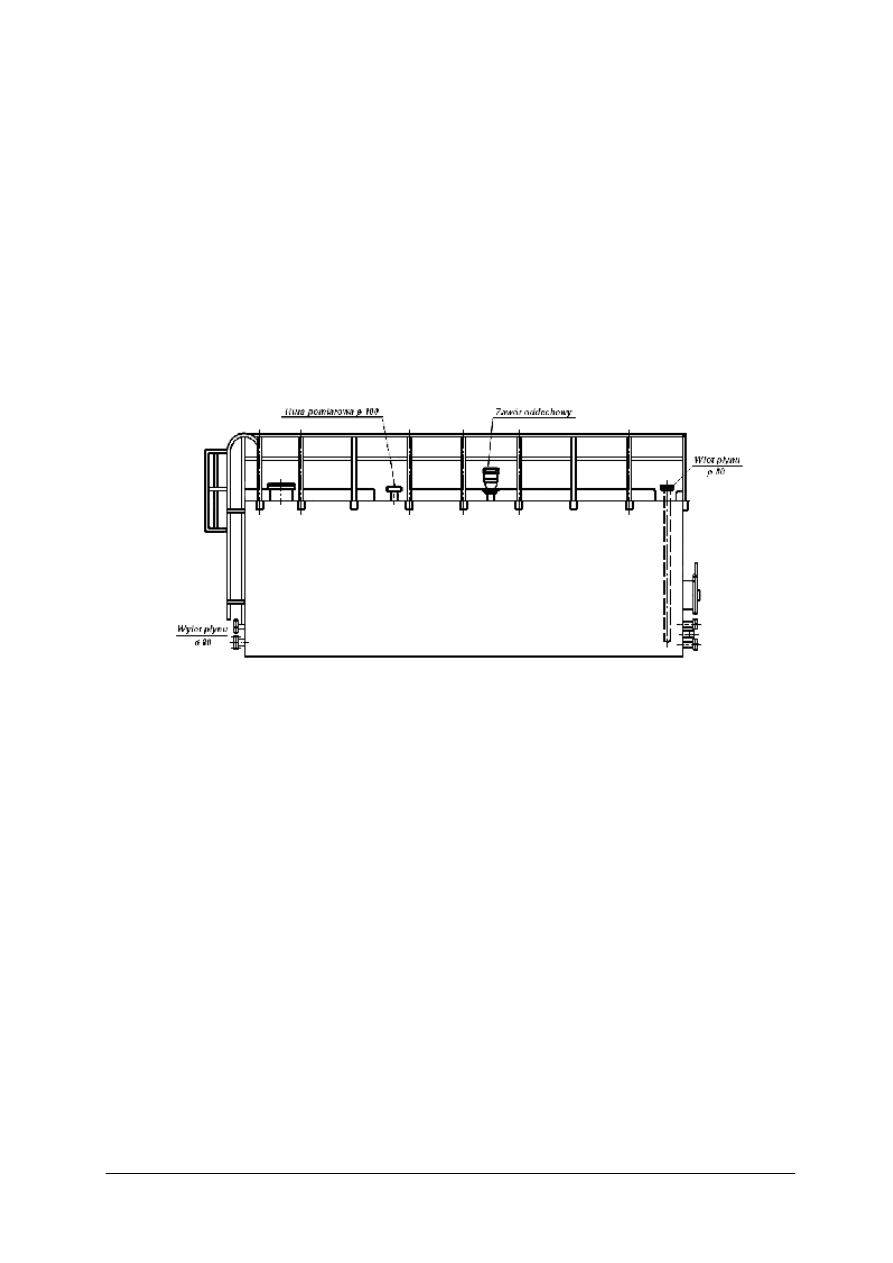

4.3. Oddzielacze, podgrzewacze, zbiorniki

4.3.1. Materiał nauczania

Po wydobyciu płynu złożowego na powierzchnię następuje w większości przypadków

zredukowanie ciśnienia oraz skierowanie strumienia na urządzenia technologiczne w których

następuje rozdział na poszczególne fazy. Strumień wypływającej z odwiertu samoczynnego

ropy naftowej zawiera również gaz ziemny, zarówno w stanie rozpuszczonym (ropa

zgazowana) jak i wolnym. Ponadto w eksploatowanej ropie może być obecna woda złożowa,

a także cząstki stałe (piasek), rdza. Przed skierowaniem ropy do przeróbki, transportu

wymagane jest usunięcie z niej zanieczyszczeń. W tym celu stosowane są na odwiercie

samoczynnym separatory (oddzielacze), których zadaniem jest rozdział płynów złożowych.

Proces ten przebiega na zasadzie wykorzystania różnicy ciężarów właściwych płynów

zawartych w wydobywanej ropie.[6] Używane są separatory: dwufazowe (rozdzielenie na

fazę ciekłą i gazową) oraz trójfazowe (rozdzielenie na fazę gazową i dwie fazy ciekłe: ropę

naftową i wodę).

W procesie separacji wykorzystuje się takie zjawiska, jak:

1. rozbicie strumienia wypływającej ropy do separatora o specjalne przegrody,

2. działania siły odśrodkowej

3. działania siły ciężkości,

4. odstawanie się ropy w zbiornikach,

5. zmianę kierunku przepływu strumienia płynów złożowych,

6. działanie temperatury.

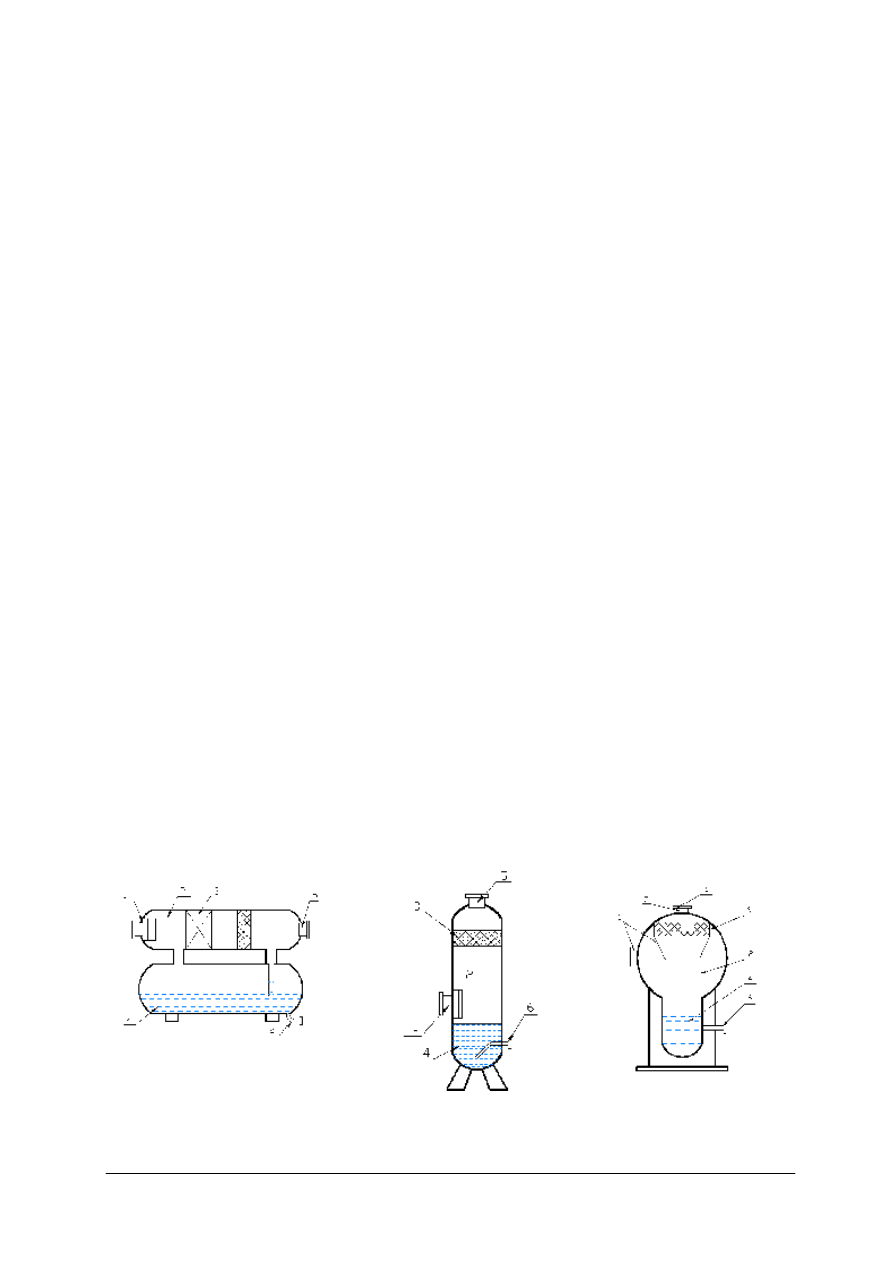

Oddzielacze dzielimy ze względu na:

1. działanie – grawitacyjne i odśrodkowe,

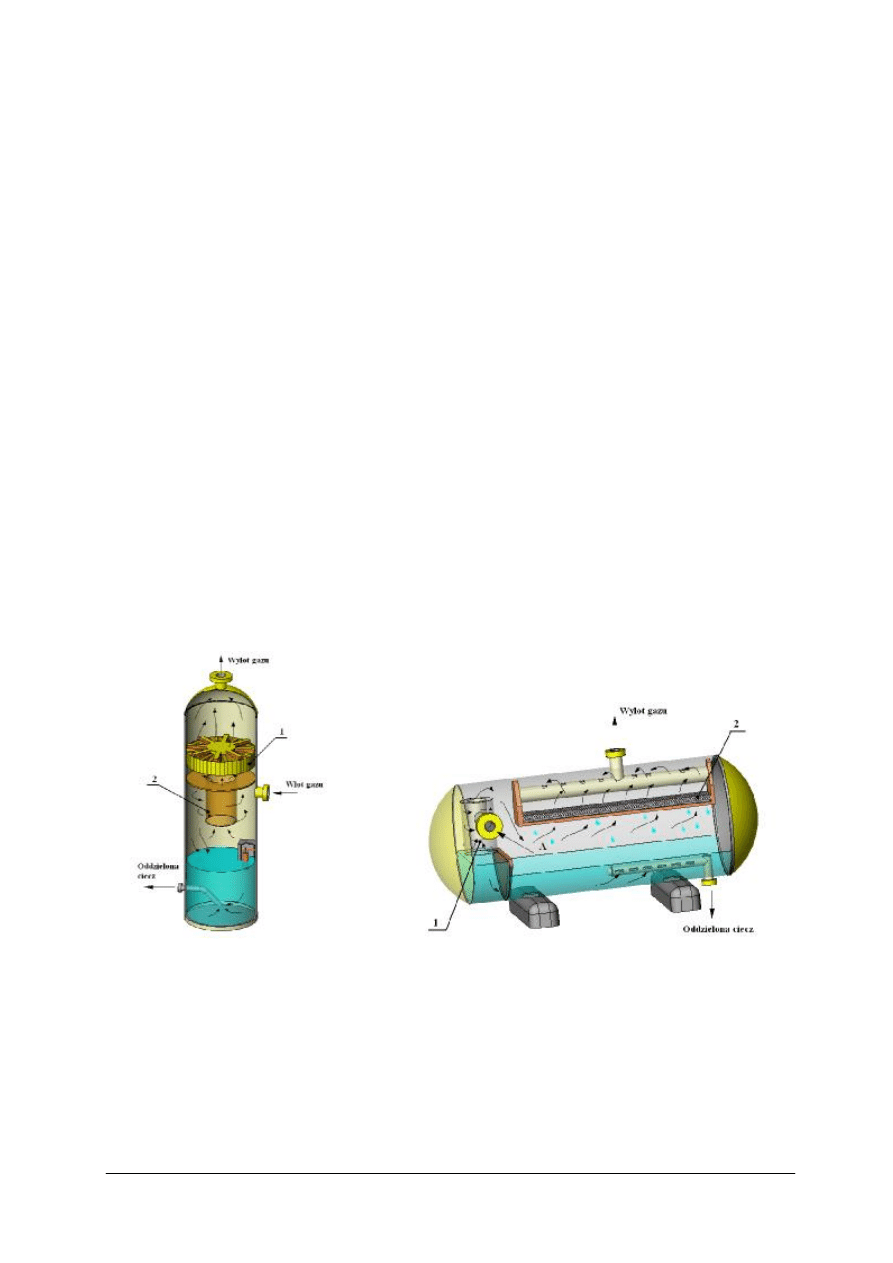

2. konstrukcję – poziome, pionowe, kuliste, (rys. 37)

3. funkcję – dwufazowe, trójfazowe,

4. ciśnienie robocze – wysokiego ciśnienia, średniego ciśnienia, niskiego ciśnienia.

Z uwagi na sposób działania separatory dzielimy na:

1. odśrodkowe (cyklonowe) – nadaje się strumieniowi gazu ruch obrotowy,

2. grawitacyjne,

3. żaluzyjne (inercyjne) – zasada działania pod wpływem sił bezwładności,

4. siatkowe,

5. kombinowane,

6. filtro-separatory,

a)

b)

c)

Rys. 37. Typy i zasada pracy separatorów grawitacyjnych: a) separator poziomy, b) separator pionowy,

c) separator kulisty.Strefy: 1 - wlotowa (wstępna separacja); 2 - osadzania kropel cieczy; 3 - główna separacyjna;

4 - zbioru oddzielonej cieczy; 5 - wylot gazu; 6 - odprowadzenie cieczy [7, s 163]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Zaletą separatorów poziomych i kulistych jest łatwość montażu, obsługi i remontów oraz

możliwość ich efektywnej pracy przy dużym objętościowym natężeniu zasilania gazem.

Wybór jednego z przedstawionych trzech typów separatorów grawitacyjnych zależy przede

wszystkim od:

1) zakładanego natężenia zasilania gazem,

2) ciśnienia,

3) zawartości w gazie stałych zanieczyszczeń mechanicznych,

4) pożądanej efektywności separacji.

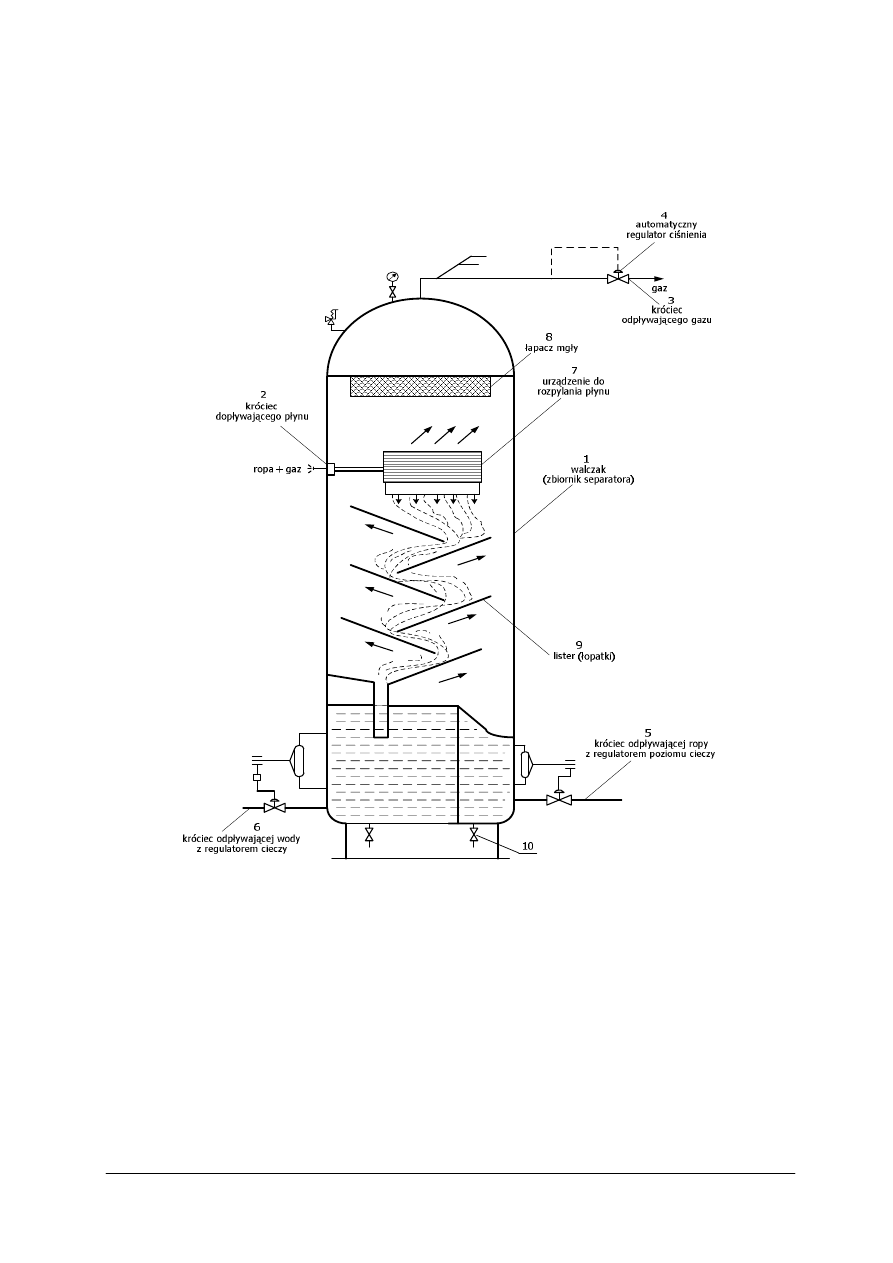

Separatory odśrodkowe

Separacja w separatorach tego typu następuje w rezultacie działania siły odśrodkowej

powstającej przy nadaniu strumieniowi gazu ruchu obrotowego. (rys. 38) W separatorach

odśrodkowych stosuje się duże prędkości przepływu gazu, dzięki czemu mogą one mieć

stosunkowo małe rozmiary i zapewnić jednocześnie wystarczającą efektywność wstępnej

separacji cieczy, zwłaszcza gdy unoszone przez gaz krople tej cieczy zawierają

zanieczyszczenia mechaniczne (np. piasek pochodzący z odwiertów wydobywczych).

W porównaniu z separatorami żaluzyjnymi, separatory odśrodkowe mają większą

efektywność i zdolność przepustową (gaz: do 0,5 m

n

3

/s, odseparowana ciecz 0,25–4,65 dm

3

/s).

Rys. 38. Zasada pracy przeciwprądowego separatora odśrodkowego. 1 – zbiornik odseparowanej cieczy;

2 - korpus; 3 – korpus cyklonu; 4 – wylot gazu z cyklonu [7, s 165]

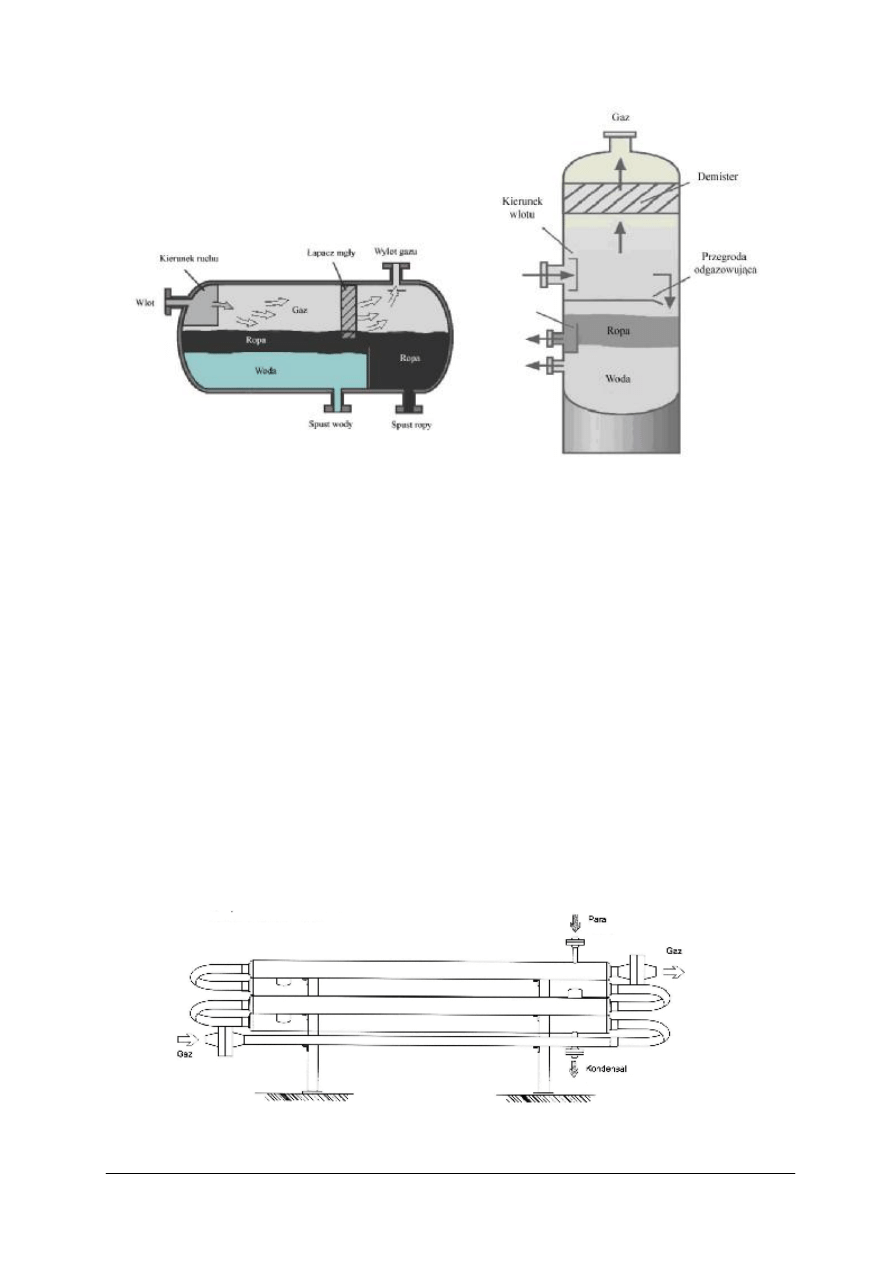

Separatory grawitacyjne

Pionowe separatory stosowane są do mniejszych wydatków ropy naftowej z gazem,

natomiast poziome mają zastosowanie przy dużych przepływach. Bez względu na rodzaj czy

konstrukcję oddzielacze zbudowane są z następujących głównych sekcji: właściwego

oddzielania, osadnika części stałych, gromadzenia i odbioru cieczy oraz elementu

wyłapującego krople cieczy unoszonej wraz z gazem (łapacz kropel). Separatory pionowe

zajmują małą część powierzchni instalacji. Są one najbardziej przydatne w przypadku

przeróbki gazu wynoszącego dużo piasku lub innych substancji stałych.

Separatory inercyjne

Tą nazwą określa się separatory, w których wnętrzu usytuowano elementy (przeszkody)

typu żaluzji lub pęku siatek. Osadzanie kropel cieczy na tych elementach odbywa się pod

wpływem sił bezwładności. Dlatego efektywność separatorów żaluzyjnych i siatkowych

zależy w dużym stopniu od liniowej prędkości „uderzenia” gazu w żaluzje lub w siatkę.

Separatory żaluzyjne zasadniczo są stosowane tylko w tych przypadkach, w których nie jest

wymagana duża efektywność separacji. W zależności od ciśnienia roboczego stosuje się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

separatory żaluzyjne mogące mieć zdolność przepustową od 0,1 do 2 mln m

n

3

gazu na dobę.

Najczęściej stosuje się pionowe ustawienie żaluzji, które są falistymi blachami montowanymi

w jednakowej odległości od siebie. Drugi typ separatorów inercyjnych stanowią separatory

siatkowe. Są one efektywniejsze od żaluzyjnych, gdyż zatrzymują krople o średnicy większej

od 5 µm. Dlatego stosuje się je przede wszystkim w końcowych stopniach separacji. Istotną,

wielkością charakteryzującą separatory siatkowe jest powierzchnia względna pakietu siatek,

którą nazywa się stosunkiem całkowitej powierzchni drutu siatek do objętości tego pakietu,

najczęściej powierzchnia ta wynosi 230–500 m

2

/m

3

. Podobnie jak w przypadku separatorów

żaluzyjnych, efektywna praca separatorów siatkowych zależy od optymalnego doboru

liniowej prędkości gazu napływającego na czoło pakietu siatek (powinna ona być nieco

mniejsza od prędkości krytycznej).

Separatory – filtry

Problem zatrzymania kropli cieczy unoszonych w bardzo zdyspergowanych aerozolach

(mgłach zawierających krople o średnicy nie większej od 5 µm) rozwiązano w znacznym

stopniu przez wprowadzenie separatorów z elementem filtrującym wykonywanym zazwyczaj

z cienkich nici włókna szklanego. Są to aparaty poziome często zintegrowane z usytuowanym

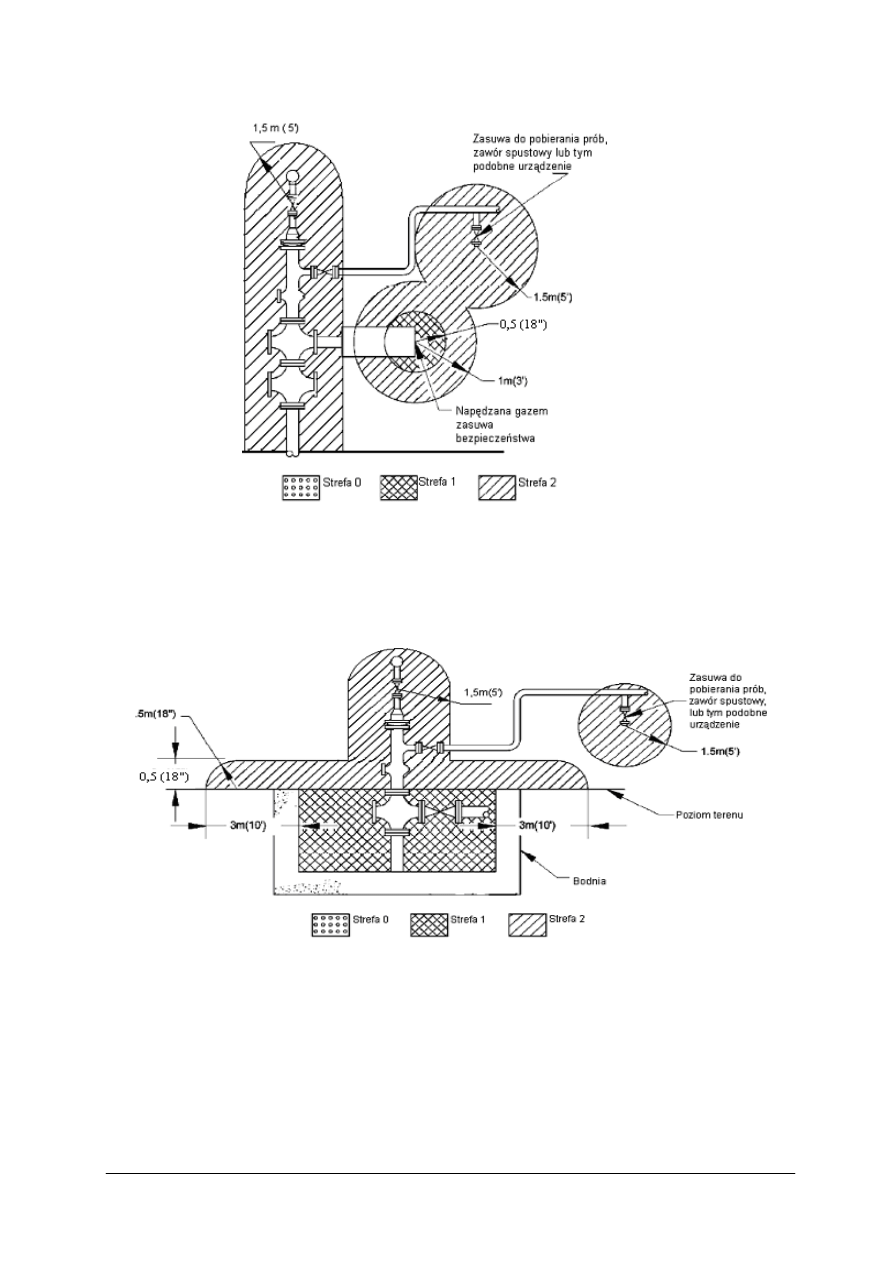

pod nim zbiornikiem gromadzącym odseparowaną ciecz. Filtr ten zatrzymuje także cząstki