ZMĘCZENIÓWKA

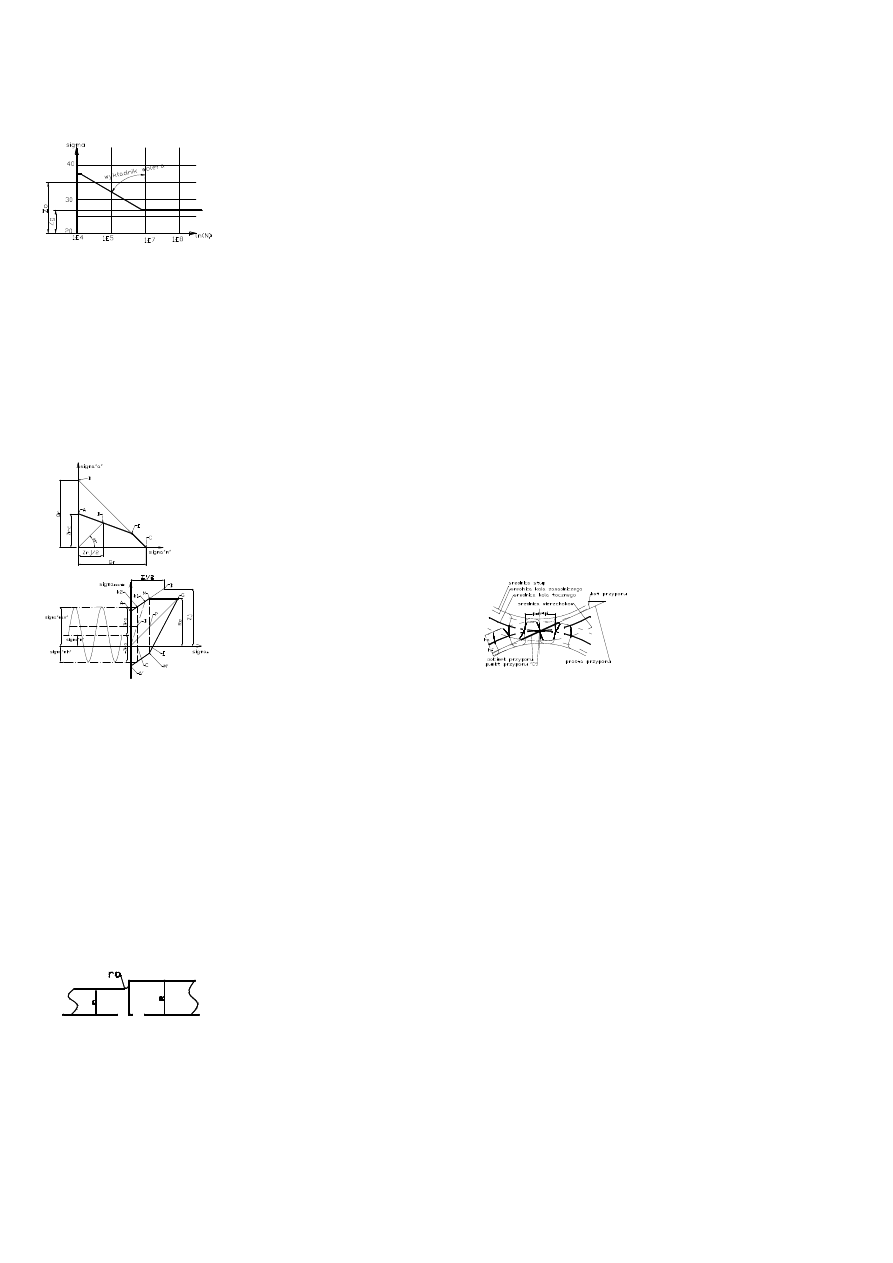

Wykres Wöhlera

Zk- obszar wytrzymałości zmęczeniowej przy małej

ilości cykli

Zo- obszar wytrzymałości zm. przy ograniczonej

ilości cykli

Zz- obszar wytrzymałości zm. przy nieograniczonej

ilości cykli

Sposoby

obliczenia

współczynnika

w

poszczególnych obszarach:

1.N

c

<10

4

-obszar obciążeń statycznych

δ

=Re/

σ

max

2.10

4

<N

c

<10

7

– obszar wytrzymałości ograniczonej

δ

z

=Z

o

/

σ

max

(Z

o

-wyznaczone doświadczalnie lub

obliczone Z

o

=Z

g

(10

7

/N

c

)^

ς

)

3.N

c

>10

7

– obszar wytrzymałości nieograniczonej

δ

=Z

g

/

σ

max

Liczba całkowita cykli

N

c

=n(1/min)*60*h(ilość

godzin)*z(liczba

zmian)*D(dni)*l(lat)

σ

m

=(

σ

max

+

σ

min

)/2- naprężenie średnie

σ

a

=(

σ

max

-

σ

min

)/2- amplituda naprężeń

R=

σ

min

/

σ

max

–współczynnik asymetrii cyklu

Kappa=

σ

m

/

σ

a

- współczynnik stałości obciążenia

Wykres Haigha

Wykres Smitha

Aby narysować wykres potrzeba Re, Zo,Zj.

Jeżeli przy wzroście obciążenia stosunek amplitudy

σ

a

do naprężenia średniego

σ

m

będzie stały to

wartość wytrzymałości zmęczeniowej określa punkt

k1

σ

a

/

σ

m

=const, x

2

=z

1

/

σ

max

=E*k1/CD

Jeśli przy wzroście obciążeń naprężenie średnie

cyklu

pozostaje

stałe

to

wytrzymałość

zmęczeniowa odpowiadająca punktowi D określona

jest punktem k2, współczynnik bezpieczeństwa

σ

m

=const x2=Z2/

σ

z

=Ck2/CD

D-punkt pracy.

CZYNNIKI

WPŁYWAIĄCE

NA

WYTRZ.

ZMĘCZENIOWĄ

Pod pojęciem KARBU należy rozumieć wszelkie

nieciągłości poprzecznych przekrojów przedmiotu

lub zmiany krzywizn powierzchni ograniczających

przedmiot (rowki, otwory, gwinty)

Rozkład naprężeń w obszarze karbu zależy od

geometrii

karbu,

związanej

z

wymiarami

przedmiotu. Charakterystykę zmęczeniową karbu

ujmujemy w tzw. współczynniku kształtu

α

k

.

Wartość współczynnika

α

k

zależy od: stosunku

promienia krzywizny dna karbu

ρ

do promienia lub

połowy szerokości przekroju r w elementach

płaskich w płaszczyźnie karbu, oraz od stosunku

promienia połowy szerokości elementu R w

miejscu nie osłabionym karbem do promienia r.

β

k

- współczynnik działania karbu- stosunek

wytrzymałości próbek gładkich bez karbu do

wytrzymałości próbek gładkich z karbem.

β

k

-

zależy od współczynnika kształtu i współczynnika

wrażliwości materiału na działanie karbu.

β

k

=1+

η

k

(

α

k

+1) gdzie

η

k

- współczynnik

wrażliwości materiału na działanie karbu (jest

zależny od Rm,

ρ

o

) =1 dla materiałów doskonale

sprężystych „szkło” =0 dla materiałów

niewrażliwych na działanie karbu „żeliwo szare”.

Współczynnik

β

p

charakteryzuje

zmianę

wytrzymałości elementów po różnej obróbce

skrawaniem w porównaniu z próbką polerowaną.

Do obliczeń elementów z karbem o znanym

β

k

posługujemy się zależnością

β

=

β

k

+

β

p

-1 (w

przypadku karbów prostych

β

p

pomijamy, dla

żeliwa po usunięciu naskórku odlewniczego

przyjmujemy

β

p

=1)

β

pz

- dla powierzchni ulepszanych

β

=

β

k

*

β

pz

Współczynnik wielkości elementu

ε

=z

d

/z, z

d

-

wytrzymałość zmęczeniowa próbki o średnicy d, z-

wytrzymałość zmęczeniowa próbki o średnicy od 7

do 10mm (

γ

=1/

ε

).

δ

-rzeczywisty współczynnik bezpieczeństwa

δ

<1 nie występuje

δ

=1.3-1.4

–ścisłe

obliczenia

na

podstawie

dokładnych danych doświadczalnych

δ

=1.4-1.7 - dla zwykłej dokładności obliczeń, bez

doświadczalnego sprawdzenia obliczeń

δ

=1.7- 2 – dla zmniejszonej dokładności obliczeń,

przy możliwości określenia naprężeń i obciążeń

δ

=2-3 – przy orientacyjnym określaniu obciążeń i

naprężeń dla niepewnych lub specjalnie ciężkich

warunków pracy (odlewy)

OBLICZENIA

ZMĘCZENIOWE

PRZY

OBCIĄŻENIACH ZŁOŻONYCH

Przy

jednoczesnym

występowaniu

naprężeń

różnego rodzaju naprężenia te składamy przy

zastosowaniu odpowiedniej hipotezy wytężeniowej.

Naprężenia

zastępcze

dla

obciążeń

niesymetrycznych (wahadłowych) obliczamy tak

samo jak dla obciążeń stałych. Przy przewadze

naprężeń normalnych

σ

z

=(

σ

2

+(k

σ

*

τ

/k

τ

)

2

)^(1/2).

Przy

przewadze

naprężeń

stycznych

σ

z

=((k

τ

*

σ

/k

σ

)

2

+

τ

2

)^(1/2).

Rozwiązując

te

zależności

można

dowieść,

że

rzeczywisty

współczynnik

bezpieczeństwa

jest

równy

δ

z

=1/(1/

δ

σ

2

+1/

δ

τ

2

)

1/2

δ

σ

,

δ

τ

-składowe

rzeczywistego

współczynnika

bezpieczeństwa obliczane tak jakby działało tylko

zmienne naprężenie normalne lub styczne.

WAŁY I OSIE

Jeśli jest przenoszony moment skręcający to taką

część nazywamy wałem, jeśli nie to osią. Części

wałów osi na których są osadzone współpracujące

z nimi elementy nazywamy czopami.

ETAPY PROJEKTOWANIA WAŁÓW:

1.Projektowanie

wstępne

polegające

na

ukształtowaniu wału na podstawie uproszczonych

obliczeń wytrzymałościowych i zadanych dyspozycji

wymiarowych

2.Obliczenia sprawdzające- sztywności(kąta ugięcia

i strzałki), obliczenia dynamiczne (prędkości

krytycznej ii drgania rezonansowe), obliczenia

zmęczeniowe

(rzeczywisty

współczynnik

bezpieczeństwa)

3.Ostateczne kształtowanie wału.

MATERIAŁY NA WAŁY

1.St3-St5 wtedy gdy o kształcie wału decyduje

sztywność

2.35-45 gdy wał przenosi duże obciążenie w

szczególności

45

gdy

wskazanej

jest

powierzchniowe utwardzenie czopów

3.dla wałów uzębionych materiał taki jak dla kół

zębatych (stale CrNi do ulepszania cieplnego,

nawęglania i azotowania)

KSZTAŁTOWANIE WAŁU

Kształtowanie

powierzchni

swobodnych

przeprowadzamy po ukształtowaniu powierzchni

roboczych, czyli czopów-należy uwzględnić aby

d

1

/d

2

<=1,2 , natomiast czopy należy kształtować

według zaleceń normy.

Gładkość powierzchni

1.czopów końcowych :R

z

=2,5-0,32

µ

m

2.powieszchni swobodnych : wały wolno obrotowe

i średnio bieżne (R

z

=10-5

µ

m), wysokoobrotowe (

R

z

=2,5

µ

m)

Tolerancje – powierzchnie swobodne wykonujemy

w tolerancji warsztatowej IT14 (h14) przy dużych

obrotach IT12 do IT10

Uwzględnianie wpustu:

1.Jeżeli obciążenie jest w przybliżeniu statyczne

wystarczy, by moment bezwładności przekroju z

rowkiem

był

nie

mniejszy

od

momentu

bezwładności zarysu teoretycznego.

2.Gdy wał pracuje w zmiennym cyklu obciążenia

przy niewielkim udziale momentu skręcającego

moment bezwładności koła wpisanego winien być

nie mniejszy niż teoretyczny

3.Gdy

występuje

duży

udział

momentu

skręcającego

moment

bezwładności

koła

współśrodkowego z przekrojem poprzecznym

wału, stycznego zewnętrznie do dna rowka pod

wpust winien być nie mniejszy od teoretycznej

Sprawdzenia – ugięcie dopuszczalne (F

dop

=2-3*10

-4

rozstawu łożysk), dopuszczalny kąt skręcenia

(

ϕ

dop

=0,002-0,01rad/m)

ŁOŻYSKA TOCZNE

Dwie ostatnie cyfry oznaczają średnicę otworu

wewnętrznego

(00-10,01-12,02-15,03-17,04-

20,05-25,06-30,07-*5)

Cyfry

początkowe

oznaczają serię łożyska i niekiedy grupę

konstrukcyjną (62-kulkowe zwykłe, 72-kulkowe

skośne,303-stożkowe.293-baryłkowe wzdłużne)

Materiały- pierścień i części toczne wykonywane są

ze specjalnej stali chromowej ŁH 15 lub ŁH 15SG

Dobór łożysk :

1.ograniczenia wymiarowe łożysk

2.wielkości i kierunki obciążenia

3.prędkość obrotowa

4.możliwość ograniczenia błędu współosiowości

5.wymagana dokładność i cichobieżność

6.sztywność ułożyskowania

Nośność spoczynkowa n<10 1/min , jest to takie

obciążenie które wywołuje łączne odkształcenie

plastyczne równe 0,0001mm elementów tocznych

Trwałość – jest to czas pracy łożyska w milionach

obrotów lub godzin

L=(C/P)

ρ

c-nośność ruchowa, p- obciążenie (

ρ

=3-

łożysko kulkowe,

ρ

=10/3-łożysko wałeczkowe)

L

10

-trwałość umowna osiągana przez 90% łożysk

L=a1*a2*a3*L

10

Algorytm doboru łożysk tocznych :

1.ustalenie

schematu

konstrukcyjnego

łożyskowania

2.pokreślenie wartości i kierunków obciążeń i

prędkości obrotowej łożysk

3.dla obciążeń zmiennych obliczamy P

n

i n

n

.

4.ustalenie ograniczeń geometrycznych

5.wybór typu łożyska

6.przyjęcie wymaganej trwałości L

7.wyznaczenie stosunku C/P dla odpowiedniego L i

typu łożyska

8.obliczenia obciążenia zastępczego P=VxP

r

+

ψ

*P

a

9.obliczenia obciążenia efektywnego P

e

=f

d

*P

10.obliczenia nośności ruchowej C=P

e

(C/P)

11.obliczenie

efektywnej

nośności

ruchowej

C

e

=f

t

*C

12.obliczenie

zastępczego

obciążenia

spoczynkowego P

0

=max(P

01

,P

02

) P

01

=X

0

*P

r0

+Y

0

*P

0a

P

02

=P

r0

13. Obliczanie wymaganej nośności spoczynkowej

14.Dobór z katalogu jego nośności oraz wymiarów

geometrycznych

15.Sprawdzenie

trwałości

ściernej

łożyska-

weryfikacja

nośności

efektywnej

c

0

=s

0

*P

0

L

e

=a

1

*a

2

*a

3

*(C

e

/P

e

)

ρ

16.Dobór środka smarnego.

17. Przyjęcie prasowań w gnieździe i na czopie

oraz uszczelek (filc-mała prędkość obrotowa, oringi

i

simeringi-

średnia

prędkość

obrotowa,

uszczelnienia labiryntowe- duża prędkość) .

a

1

- uwzględnia wymaganą niezawodność łożyska

≠

0.9

a

2

- dokładność wykonania łożyska i gatunek stali

a

3

- zależy od wartości tarcia, rzeczywistym

współczynnikiem

grubości

elastohydrodynamicznego filmu olejowego

Obliczanie obciążeń zastępczych P=VxP

r

+Y*Pa

P

r

- obciążenie promieniowe

P

a

- obciążenie wzdłużne

V- współczynnik obrotów

X-współczynnik obciążenia poprzecznego

Y- współczynnik obciążenia wzdłużnego

Tolerancje (HB, kB) pasowania (HB/h7, H7/kB)

PRZEKŁADNIE ZĘBATE

Istotnym zespołem składniowym jest zazębiająca

się kara kół zębatych zazębiających się w ten

sposób że uzyskane jest

Zarys zęba miejsce geometryczne punkt styku z

drugim zębem

Koło

podziałowe

odpowiada

walcom

podziałowym dzieli ząb na dwie części powyżej

koła podziałowego- głowa zęba i to co poniżej-

stopa zęba

Wrąb- przestrzeń pomiędzy zębami jednego koła

Grubość zęba- jest mierzona na średnicy

podziałowej

Luz- różnica pomiędzy grubością zęba a

podziałką(/2 chyba)

Wysokość zęba-

Luz wierzchołkowy- odległość pomiędzy walcem

wierzchołkowym jednego koła a walcem den

wrębów drugiego koła c=0.25*m

Wskaźnik wysokości zęba y=h

a

/m (y=1 zęby

zwykłe, y>1 zęby wysokie, y<1 zęby niskie)

Znormalizowane: h

f

=1.25*m, h

a

=m

Linia przyporu jest linią wyznaczoną przez kolejne

punkty styku.

Odcinek przyporu jest to część lini przyporu

ograniczona punktami przecinania się kół na

których znajdują się końce czynnych zarysów zęba

(koła wierzchołków).

Ewolwenta jest to krzywa powstała przez

przetaczanie prostej po okręgu.

Punkt przyporu jest to punkt styku dwóch

współpracujących ewolwent.

Centralny punkt przyporu „C” wyznacza przecięcie

lini przyporu z linią łączącą środki kół.

Kąt przyporu jest to kąt pomiędzy prostą przyporu

a styczną do kół tocznych w punkcie „C”.

Liczba przyporu

ε

stosunek długości odcinak

przyporu do podziałki zasadniczej

ε

>1.

Zarys odniesienia jest to zarys zębów zębatki

nazywanej zębatką odniesienia. Powstaje ona jako

zarys styczny do dwóch zarysów ewolwentowych

współpracujących kół. Można ją interpretować jako

koła zębate o nieskończenie dużej średnicy,

zarysem takiego koła są odcinki proste jako

szczególny przypadek ewolwent.

Nacinanie kół zębatych – zębatka Maga(prosta),

zębatka Fellowsa.

Zalety zarysu ewlowentowego:

- mała wrażliwość na odchyłki odległości kół,

- kierunek siły międzyrębnej niemienia się podczas

pracy przekładni

- koła zębate o tych samych podziałkach i

nominalnych kątach zarysu mogą być kojarzone w

dowolne pary

- koła uzębione zewnętrznie mogą być kojarzone z

uzębieniem zewnętrznym, wewnętrznym czy też

zębatką.

- ewolwentowe koła zębate można wykonywać

wydajnymi

i

dok

ładnymi

metodami

obwiedniowymi

- za pomocą tego samego narzędzia można

wykonać koła o różnej ilości zębów.

KOREKCJE

Podcięcia zęba podczas obtaczania obwiedniowego

występuje wówczas gdy część narzędzia zębatki

wytwarza zarys który nie jest ewolwentą.

W praktyce podcięcie występuje wtedy gdy

występuje bardzo mało zębów.

Graniczna

liczba

zębów

Z

g

=y*2/sin

2

α

o

z

g

(

α

o

=20st)=17, a gdy dopuszczamy niewielkie

podcięcie zębów z

g

’=14

Korekcja uzębienia

Jest potrzebna w przypadku gdy na kole o liczbie

zębów z<z

g

chce się uniknąć podcięcia zęba u

podstawy. Polega ona na przesunięciu narzędzia

zębatkowego z położenia 0 w położenie1, w

którym nie występuje podcięci zęba lecz

zmniejszyła się grubość zęba u wierzchołka.

X=x*m –przesunięcie zarysu (x- współrzędna

przesunięcia ,”+”-wysuwanie ,”-„-wsuwanie).

x

g

=y*(z

g

-z)/z

g

Przy z=12 x

g

=1*(17-12)/17, X=x

g

*m

Korekcja zazębienia

1.PO – przesunięcie zarysu bez zmiany odległości

osi.(X-X) Polega na przesunięciu narzędzia

zębatkowego na jednym kole na zewnątrz o taką

samą wielkość, o jaką w drugim kole- ku wnętrzu.

Stosuje się z

1

+z

2

>=2z

g

(z

g’

)

Zastosowanie PO pozwala na usunięcie podcięcia

$&%$#^% kole ale jest także gdy podcięcie nie

grozi poprawności współpracy z większą liczbą

przyporu.

2.P- przesunięcie zarysu ze zmianą odległości osi

(X+X). Stosuje się gdy z

1

+z

2

<2z

g

, oraz gdy

względy

konstrukcyjne

wymagają

zmiany

odległości osi. Po zastosowaniu przesunięcia

zarysu x

1

,x

2

osie kół ulegają rozsunięciu i nowa

odległość osi będzie równa a

p

=a

0

+(x

1

+x

2

)*m-

odległość pozorna.

Aby skasować luz obwodowy zbliża się koła na

odległość a

r

=a

0

*cos

α

0

/cos

α

t

α

t

toczny kąt

przyporu

a

0

=z

1

+z

2

/2*m

inv

α

t

=2*(x

1

+x

2

)/(z

1

+z

2

)*tg

α

0

+inv

α

0

Dla zachowania luzu wierzchołkowego należy ściąć

głowy o k

m

=a

p

+a

m

Mamy do rozdysponowania x

1

+x

2

=const, w

praktyce x

2

=0 lub x

1

=0 lub x

1

=x

2

.

Uszkodzenia kół zębatych

-rysy hartownicze –pęknięcia

-uszkodzenia interferencyjne –występują przy

nadmiernym nacisku pomiędzy stopą a głową

-odpryski – są inicjowane przez rysy i pęknięcia w

utwardzonej warstwie

-wytarcia i wydarcia- są wynikiem obecności

twardych zanieczyszczeń pomiędzy zębami

-zatarcie i przegrzanie – powstaje przy zaniku

smaru i metalicznym styku zęba

-piting- ma postać piramidkowych ubytków na

powierzchniach bocznych jest inicjowany przez

pęknięcia w które wszedł olej

-zgniot i złamanie – uszkodzenie nieutwardzonych

zębów o zbyt małej granicy plastyczności

Obliczanie przekładni otwartych – na złamanie

zęba, zamkniętej na naciski powierzchniowe.

Wyszukiwarka

Podobne podstrony:

NIEPELNE ZMECZENIE(1), POŁĄCZENIA

Próby zmęczeniowe doc

C. Moerman Rak jako następstwo niepełnowartościowego żywienia jest uleczalny dietą i terapią.DOC, Dr

Pod pojęciem zmęczenia rozumiemy kompleksowy proces odwracal doc

[060531] Renata Baraniak Program kszta cenia specjdla ucznia z niepełnosprawnością umysłową w stopn

Psychospołeczne aspekty edukacji niepełnosprawnych dzieci oraz młodzieży DOC

System pomocy rodzinie z dzieckiem niepełnosprawnym doc

Niepelnosprawny turysta

Ped osob niepelnosprawnych ruchowo

czynniki wpływające na zmeczenie psychiczne w pracy

Pomoc rodzinie dziecka niepełnosprawnego

europejski system energetyczny doc

Zmęczenie 2

Seksualnosc dzieci niepelnosprawnych intelektualnie

karby zmęczenie

Praca osób niepełnosprawnych

OSOBY NIEPEŁNOSPRAWNE

Aktywizacja społeczna i zawodowa oraz włączanie osób niepełnosprawnych w rynek pracy

więcej podobnych podstron