mgr inż. Krzysztof Olejnik

1

WYKORZYSTANIE ROBOTÓW W

SPAWALNICTWIE

Część 1

•

PODSTAWOWE OKREŚLENIA I PODZIAŁ ROBOTÓW

•

UKŁADY SENSORYCZNE W ROBOTYCE

Część 2

•

ZROBOTYZOWANE STANOWISKA SPAWALNICZE

•

ZASTOSOWANIE ROBOTÓW W PRACACH SPAWALNICZYCH

•

PROBLEMATYKA BEZPIECZEŃSTWA PRACY NA STOWISKU

ZROBOTYZOWANYM

Część 3

•

UKŁADY ADAPTACYJNE W SPAWANIU

•

TECHNIKI PROGRAMOWANIA ROBOTÓW

mgr inż. Krzysztof Olejnik

2

PODSTAWOWE OKREŚLENIA I PODZIAŁ ROBOTÓW

Norma ISO 8373 wprowadza definicje pojęć i odpowiadających im

terminów dotyczących robotów i manipulatorów.

MANIPULACJA – tok czynności w przemysłowym procesie produkcyjnym,

polegający na: uchwyceniu określonego obiektu manipulacji, transportowaniu,

pozycjonowaniu lub orientowaniu tego obiektu względem przyjętej bazy, oraz

przygotowujący ten obiekt do wykonywania na nim lub za jego pomocą operacji

technologicznych.

MANIPULATOR (przemysłowy) – urządzenie przeznaczone do wspomagania lub

całkowitego zastąpienia człowieka przy wykonywaniu czynności manipulacyjnych w

przemysłowym procesie produkcyjnym, sterowane ręcznie lub automatycznie za

pomocą własnego układu sterującego stałoprogramowanego lub zewnętrznego

układu sterującego.

ROBOT (przemysłowy)

–

urządzenie automatyczne przeznaczone do

wykonywania czynności manipulacyjnych w przemysłowym procesie produkcyjnym,

mające układ ruchu składający się co najmniej z trzech zespołów ruchu i własny

układ sterujący programowalny.

mgr inż. Krzysztof Olejnik

3

PODSTAWOWE OKREŚLENIA I PODZIAŁ ROBOTÓW

Norma ISO 8373 wprowadza definicje pojęć i odpowiadających im

terminów dotyczących robotów i manipulatorów.

ROBOTYZACJA – działania mające na celu automatyzację pracy produkcyjnej za

pomocą manipulatorów i robotów.

MECHANIZACJA – polega na zastępowaniu w procesie produkcyjnym pracy

fizycznej człowieka poprzez prace maszyn.

AUTOMATYZACJA

–

zastępowanie człowieka w sterowaniu ręcznym

urządzeniami pracującymi bez bezpośredniego udziału człowieka. Urządzenia te

przejmują funkcje człowieka związane głównie z jego wysiłkiem umysłowym.

Sterowanie wykonywane przez urządzenia nazywa się sterowaniem

automatycznym. AUTOMATYZACJA wiąże się z uprzednim lub równoczesnym

wprowadzeniem MECHANIZACJI

mgr inż. Krzysztof Olejnik

4

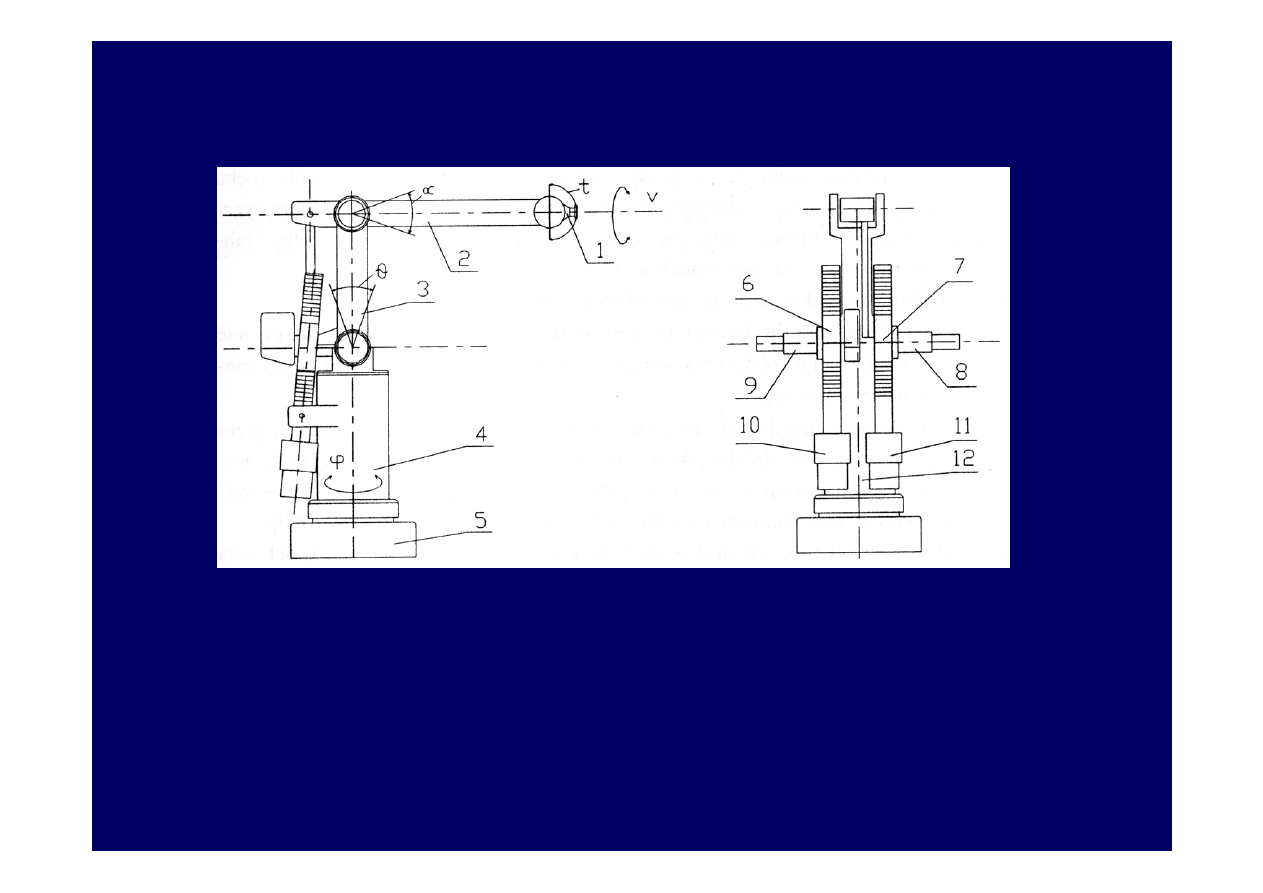

1. ELEMENTY I ZESPOŁY ROBOTÓW

1 – człon roboczy – kiść, wykonująca ruchy obrotowe w zakresie kąta t i v,

2, 3

– ramiona, wykonujące ruchy obrotowe w zakresie kąta

α i θ,

4 – korpus,

wykonujący ruch obrotowy w zakresie kąta

ϕ,

5 – podstawa

robota,

6, 7

– przekładnie śrubowe toczne do obrotu ramienia dolnego i górnego,

8, 9

– silniki napędowe członu roboczego (kości),

10, 11

– silniki napędowe przekładni śrubowych,

12 – silnik

napędzający korpus.

mgr inż. Krzysztof Olejnik

5

1. ELEMENTY I ZESPOŁY ROBOTÓW

PODSTAWA – płyta lub inna konstrukcja, która stanowi pierwszy człon układu

kinematycznego lub z którą jest połączony w sposób nieruchomy pierwszy człon

układu kinematycznego robota (manipulatora) przemysłowego.

KORPUS – element konstrukcyjny robota (manipulatora) przemysłowego

stanowiący obudowę elementów zespołów ruchu ramienia.

UKŁAD KINEMATYCZNY – układ przenoszący ruch od zespołów napędowych do

elementu roboczego, będący zbiorem członów mechanicznych połączonych

ruchowo.

UKŁAD RUCHU – układ wykonujący pożądane zmiany położenia elementu

roboczego, składający się z układu kinematycznego oraz napędów

wprowadzających w ruch odpowiednie człony układu kinematycznego.

RAMIĘ – część układu ruchu, której podstawowym zadaniem jest pozycjonowanie

przyłącza.

KIŚĆ – część układu ruchu między ramieniem a elementem roboczym, której

zadaniem jest orientowanie elementu roboczego lub wprowadzanie niewielkich

zmian jego pozycji.

mgr inż. Krzysztof Olejnik

6

1. ELEMENTY I ZESPOŁY ROBOTÓW

ZESPÓŁ RUCHU – część układu ruchu złożona z jednego napędu i członów układu

kinematycznego, których położenie względem siebie zmienia ten napęd.

MODUŁ RUCHU – zespół ruchu w postaci autonomicznej konstrukcji.

PRZYŁĄCZE ROBOTA (MANIPULATORA) PRZEMYSŁOWEGO – miejsce na

ostatnim członie układu kinematycznego robota (manipulatora) przemysłowego

przeznaczone do mocowania elementu roboczego.

ELEMENT ROBOCZY – urządzenie mocowane do przyłącza robota (manipulatora)

przemysłowego przeznaczone do chwytania i utrzymania obiektu manipulacji albo

do bezpośredniego wykonywania operacji technologicznych.

CHWYTAK – element roboczy służący do uchwycenia obiektu manipulacji

(odebrania mu liczby stopni swobody niezbędnej do wykonania czynności

manipulacyjnych), utrzymania go podczas manipulacji i uwolnieniu po jej

zakończeniu.

UKŁAD STERUJĄCY MANIPULATORA (PRZEMYSŁOWEGO) – urządzenie

manipulatora przemysłowego sterowane ręcznie lub działające automatycznie

według stałego programu, wytwarzające sygnały sterujące napędami manipulatora i

urządzeniami współpracującymi z manipulatorem.

mgr inż. Krzysztof Olejnik

7

1. ELEMENTY I ZESPOŁY ROBOTÓW

UKŁAD STERUJĄCY ROBOTA (PRZEMYSŁOWEGO) – urządzenie robota

przemysłowego działające automatycznie, przeprogramowane, wytwarzające

sygnały sterujące napędami robota i urządzeniami współpracującymi z robotem.

mgr inż. Krzysztof Olejnik

8

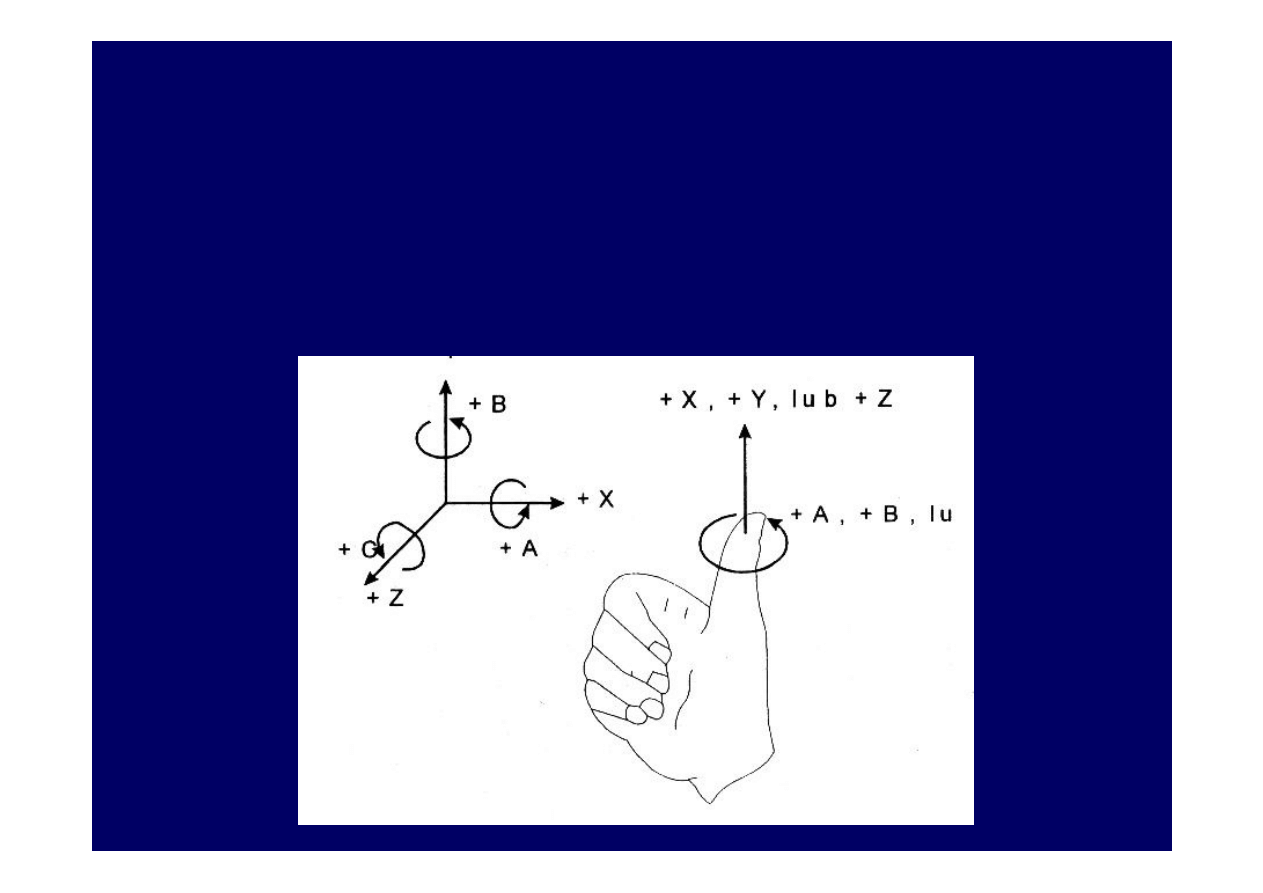

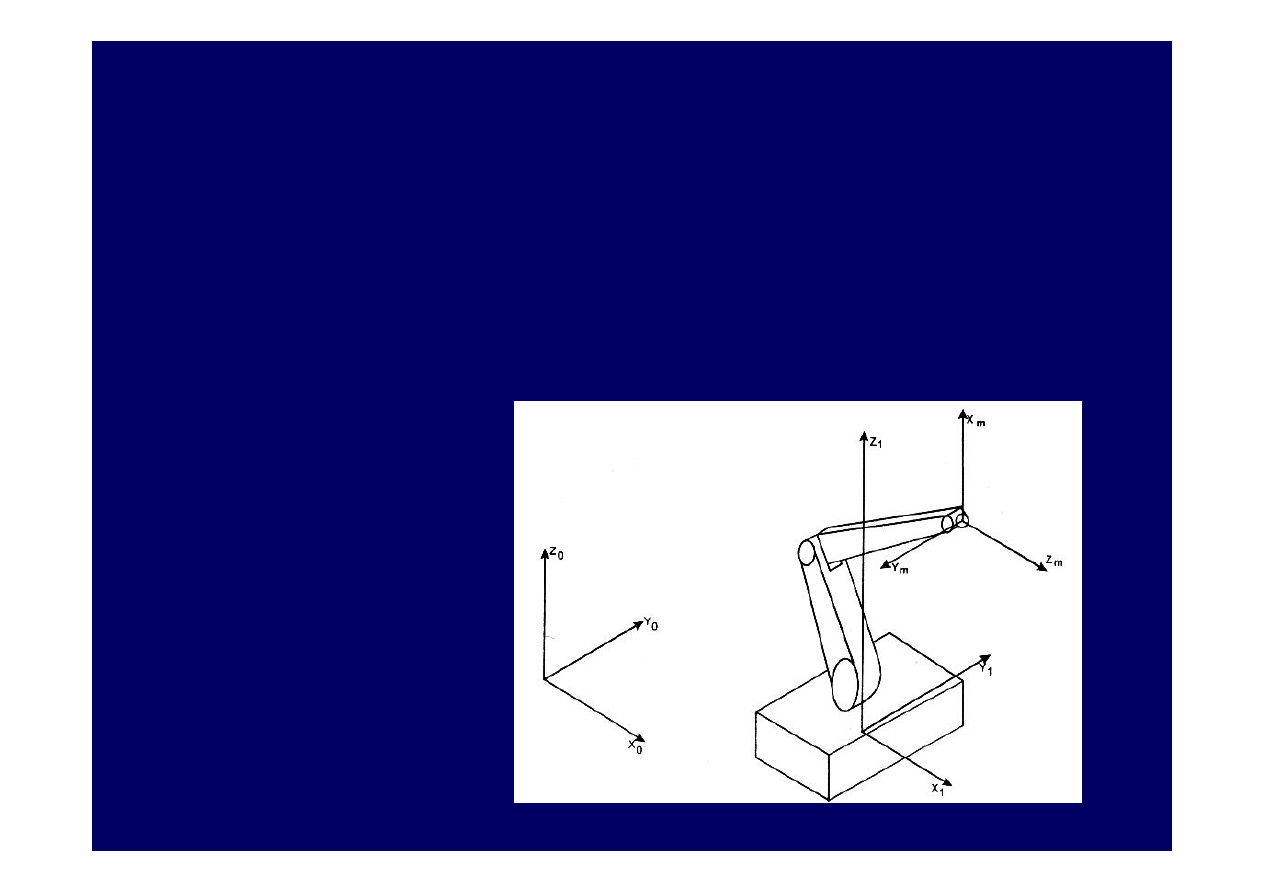

2. UKŁADY WSPÓŁRZĘDNYCH I RUCHY

Układy współrzędnych stosowane do robotów przemysłowych przyjęto

zgodnie z EN 29787.

Zgodnie z normą, wszystkie układy współrzędnych są układami prawo skrętnymi. A,

B, C określają ruchy obrotowe, odpowiednio wokół osi X, Y, Z.

mgr inż. Krzysztof Olejnik

9

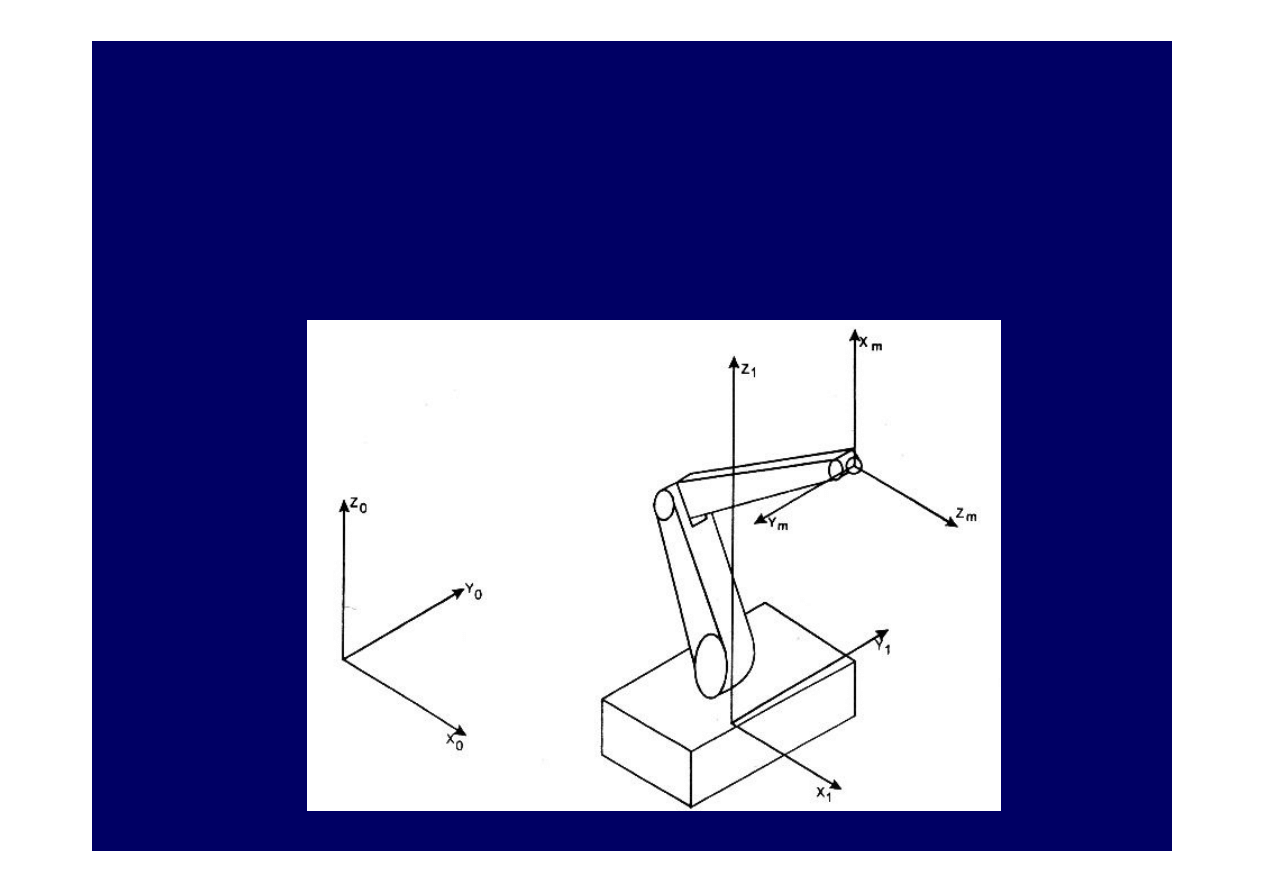

2. UKŁADY WSPÓŁRZĘDNYCH I RUCHY

Określa się trzy podstawowe układy współrzędnych:

• Globalny,

• Podstawowy,

• Interfejsu mechanicznego

mgr inż. Krzysztof Olejnik

10

2. UKŁADY WSPÓŁRZĘDNYCH I RUCHY

GLOBALNY UKŁAD WSPÓŁRZĘDNYCH

Oznaczenie: X

0

– Y

0

– Z

0

Początek globalnego układu współrzędnych jest określany przez użytkownika,

stosownie do jego wymagań. Kierunek osi +Z

0

jest zgodny, a zwrot jest przeciwny

do wektora przyspieszenia ziemskiego. Oś +X

0

jest określona poprzez użytkownika,

stosownie do jego wymagań.

mgr inż. Krzysztof Olejnik

11

2. UKŁADY WSPÓŁRZĘDNYCH I RUCHY

PODSTAWOWY UKŁAD WSPÓŁRZĘDNYCH

Oznaczenie: X

1

– Y

1

– Z

1

Początek podstawowego układu współrzędnych powinien być określony przez

producenta robota. Kierunek osi +Z

1

jest zgodny z manipulatorem robota, a jej

zwrot jest skierowany od powierzchni mocowania robota. Zwrot osi +X

1

jest

skierowany od początku układu współrzędnych i przechodzi przez rzut środka

przestrzeni roboczej.

mgr inż. Krzysztof Olejnik

12

2. UKŁADY WSPÓŁRZĘDNYCH I RUCHY

UKŁAD WSPÓŁRZĘDNYCH INTERFEJSU MECHANICZNEGO

Oznaczenie: X

m

– Y

m

– Z

m

[ m=liczba osi robota ].

Początkiem układu współrzędnych jest środek interfejsu mechanicznego robota.

Zwrot +Z

m

jest skierowany od interfejsu mechanicznego robota do elementu

roboczego. Oś +X

m

określa przecięcie płaszczyzny interfejsu mechanicznego

robota z płaszczyzną X

1

Z

1

(albo płaszczyzną równoległą do X

1

Z

1

).

mgr inż. Krzysztof Olejnik

13

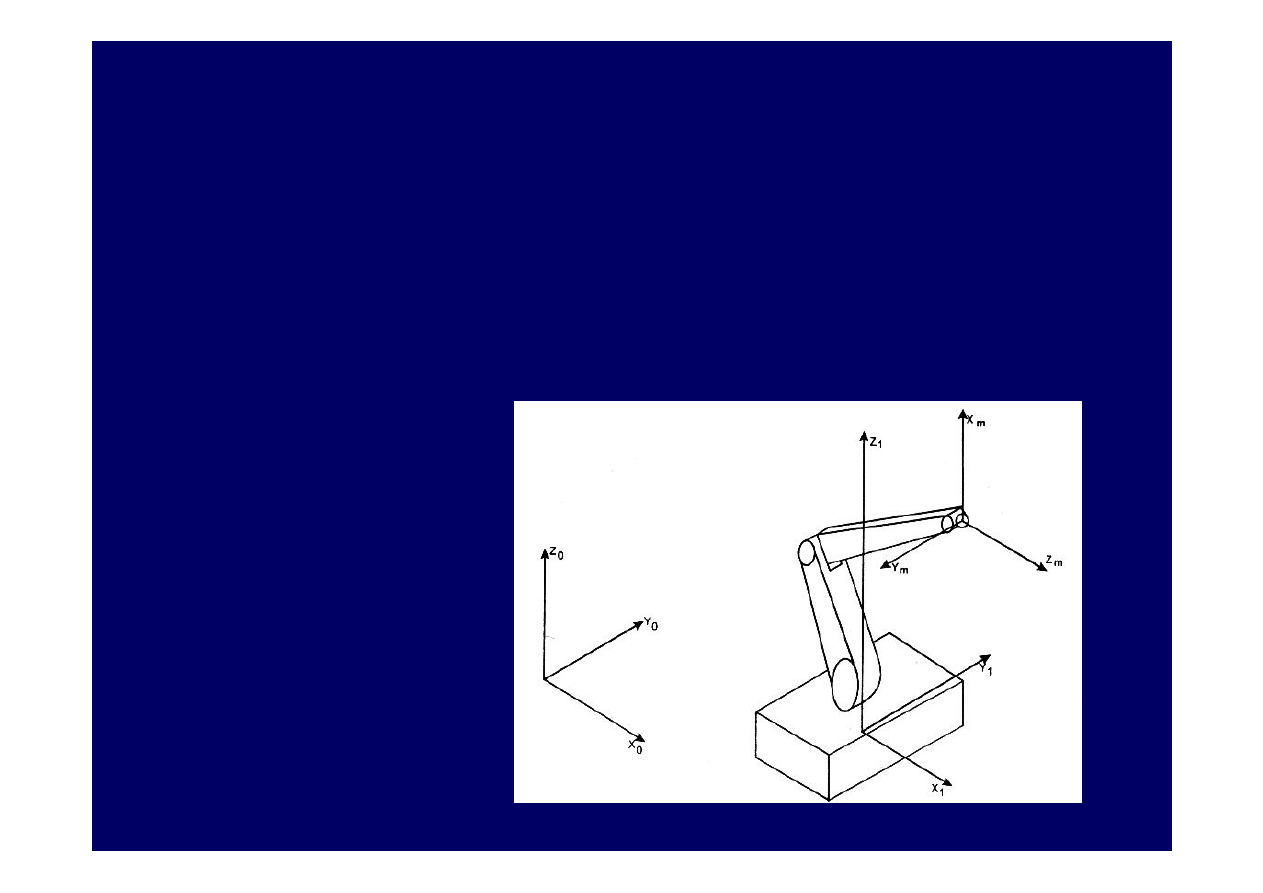

3. RODZAJE ROBOTÓW I MANIPULATORÓW

PRZEMYSŁOWYCH

Norma ISO 8373 dzieli roboty i manipulatory przemysłowe na:

Manipulator (przemysłowy) ręczny

Serwomanipulator

Telemanipulator

Manipulator (przemysłowy) automatyczny

Robot (manipulator) przemysłowy:

- stacjonarny

- mobilny

- monolityczny

- modułowy

- konsolowy

- portalowy

- suwnicowy

- bramowy

- kartezjański

- cylindryczny

- sferyczny

- przegubowy

- typu SCARA

- lekki

- średni

- ciężki

- bardzo ciężki

mgr inż. Krzysztof Olejnik

14

3. RODZAJE ROBOTÓW I MANIPULATORÓW

PRZEMYSŁOWYCH

Klasyfikacja robotów przemysłowych wg przeglądu IRF z 1997 roku:

1.

Klasyfikacja ze względu na liczbę osi:

•

wszystkie roboty z trzema osiami i więcej,

•

roboty z 4 osiami,

•

roboty z 5 osiami lub więcej,

2.

Klasyfikacja ze względu na rodzaj sterowania

•

roboty sekwencyjne (ang. sequence-controlled robots)

•

roboty realizujące zadaną trajektorię (ang. trajektory-operated robots)

•

Playback

•

CNC,CP

•

roboty adaptacyjne (ang. adaptive robots)

•

teleoperator (ang. teleoperated robots)

mgr inż. Krzysztof Olejnik

15

3. RODZAJE ROBOTÓW I MANIPULATORÓW

PRZEMYSŁOWYCH

3.

Klasyfikacja ze względu na strukturę mechaniczną:

•

roboty kartezjańskie i portalowe (ang. cartesian and gantry robots) (a)

•

SCARA (c)

•

roboty przegubowe (ang. articulated robots) (e)

•

roboty równoległe (ang. parallel robots) (f)

•

roboty sferyczne, cylindryczne (ang. Spherical,cylindrical robots) (d,b)

mgr inż. Krzysztof Olejnik

16

4. CHARAKTERYSTYKI FUNKCJONALNE ROBOTÓW

PRZEMYSŁOWYCH

W dokumentacji towarzyszącej producent powinien podać odpowiednie

informacje dotyczące różnych charakterystyk robota.

•

podstawowe rodzaje zastosowań,

•

wymagane źródła zasilania,

•

rodzaj manipulatora robota i liczba osi,

•

układy współrzędnych (podstawowy i interfejsu mechanicznego robota),

•

wymiary zewnętrzne i masa manipulatora robota i układu sterowania,

•

sposób mocowania robota,

•

opis interfejsu mechanicznego robota,

•

specyfikacja układu sterowania,

•

sposób programowania,

•

dopuszczalne warunki środowiskowe,

•

parametry dotyczące możliwości obciążania robota,

•

prędkości,

•

charakterystyki funkcjonalne.

mgr inż. Krzysztof Olejnik

17

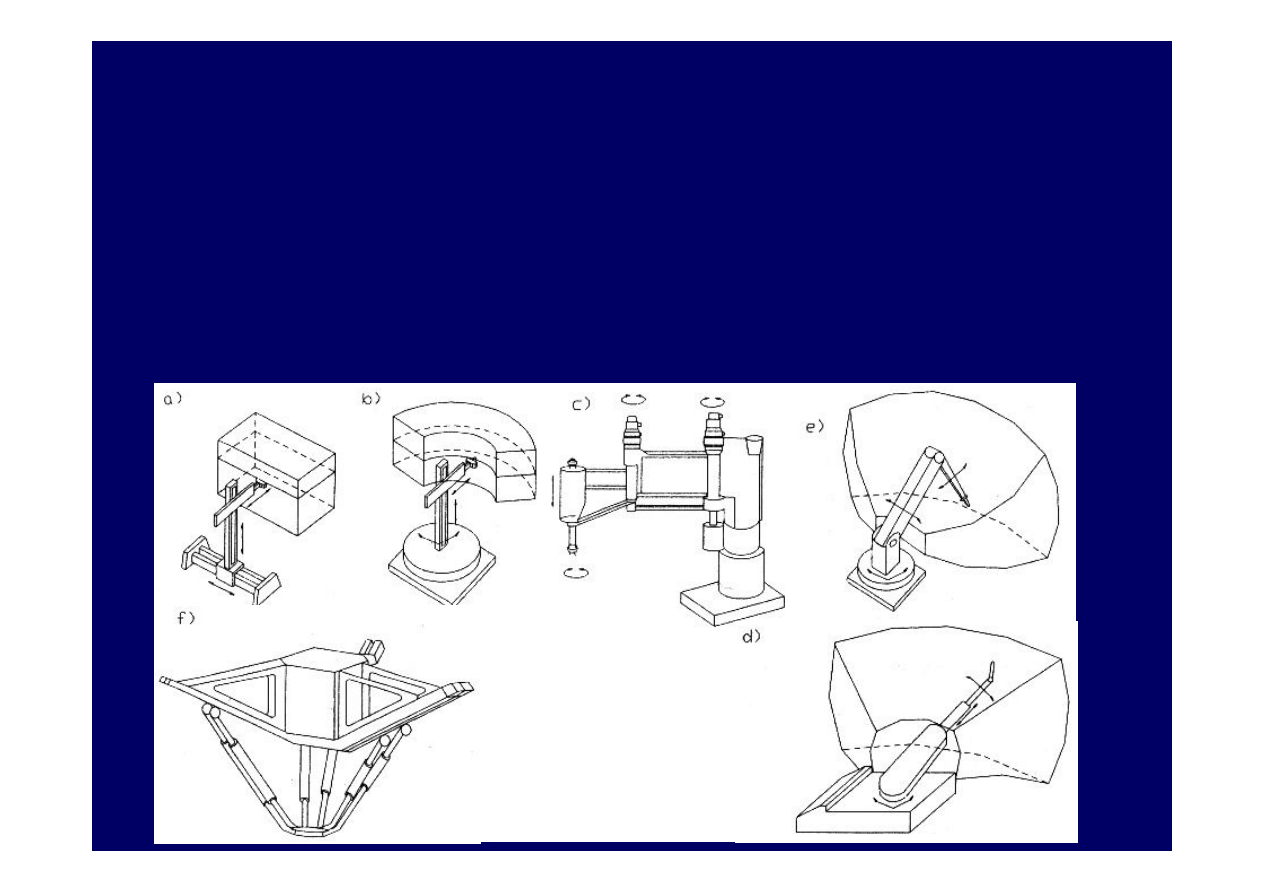

5. INTERFEJSY MECHANICZNE

Zakończenie mechaniczne kiści robota jest określone normą PN-EN 29409.

Zaleca się stosowanie wymiarów interfejsu mechanicznego wg tablicy.

mgr inż. Krzysztof Olejnik

18

UKŁADY SENSORYCZNE W ROBOTYCE

Sensory taktylne przeznaczone są do zbierania informacji o bezpośrednim

(dotykowym) otoczeniu robota, a w szczególności o położeniu, orientacji i kształcie

obiektu manipulacji. Sensory taktylne mogą przekazywać nie tylko informacje o

kontakcie z otoczeniem, mogą również dokonywać pomiaru wartości i kierunku siły

w obszarze styku. Sygnały z czujników są wykorzystywane przede wszystkim do

kształtowania trajektorii ramienia robota przy wypełnieniu zadań montażowych, a

także przy operowaniu narzędziami obróbkowymi.

mgr inż. Krzysztof Olejnik

19

UKŁADY SENSORYCZNE W ROBOTYCE

TYPOWE ZADANIA URZĄDZEŃ I UKŁADÓW TAKTYLNYCH ZWIĄZANE SĄ Z:

1.

pomiarami i sterowaniem parametrami:

•

chwytania, w przypadku wykonywania przez robota zadań transportowych,

•

obróbki, w przypadku wykonywania przez robota zadań technologicznych,

2.

rozpoznawania obiektu manipulacji, w tym:

•

wykrywanie obecności obiektu,

•

rozpoznawanie położenia i zorientowania obiektu,

•

rozpoznawanie kształtu,

3.

pomiarami i sterowaniem umiejscowienia obiektu manipulacji.

ZE WZGLĘDU NA SPEŁNIONE ZADANIA SYGNAŁY Z SENSORÓW MOŻNA

PODZIELIĆ NA:

¾

sygnały nadzoru przebiegu pracy i przestrzeni roboczej, które powodują przerwę w

realizacji bieżącej programu i stosownie do przekazanego sygnału powodują

zadziałanie odpowiednich funkcji specjalnych,

¾

dane do statycznej korekty programu, które odnoszą się zarówno do odstępstw od

położenia i orientacji przedmiotu, jak również do tolerancji wymiarów przedmiotów,

¾

dane do dynamicznej korekty programu, które są tworzone na podstawie odchyłek

od toru, jakie powstają podczas realizacji programu.

mgr inż. Krzysztof Olejnik

20

1. SIŁOWE SENSORY TAKTYLNE

Do budowy siłowych sensorów taktylnych wykorzystuje się zarówno materiały o

różnych właściwościach, jak i różne metody wykrywania działających sił. Materiał

stosowany w czujniku powinien charakteryzować się następującymi cechami:

zmiennością oporu wraz ze zmianą naprężeń w poszczególnych

punktach całej tablicy,

minimalnym oporem

dobrą powtarzalnością,

małą histerezą

odpornością na zmęczenie

stałością charakterystyki.

mgr inż. Krzysztof Olejnik

21

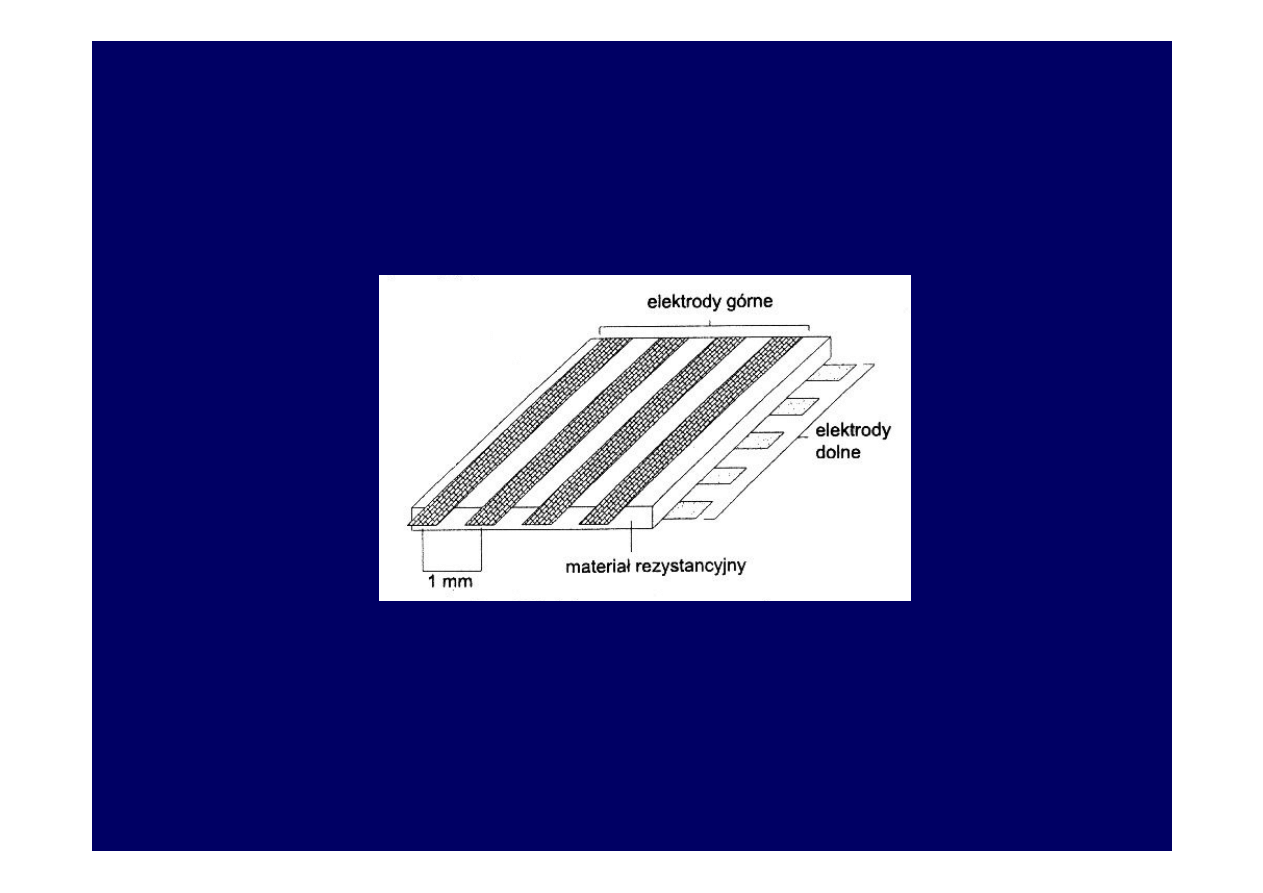

1. SIŁOWE SENSORY TAKTYLNE

Podstawowa konfiguracja matrycy oporowej.

Elektrody ułożone są w dwóch równoległych płaszczyznach w kierunkach

prostopadłych do siebie. Płaszczyzny elektrod oddzielone są od siebie

piezorezystancyjnym materiałem. Pojedynczy punkt pomiarowy matrycy

definiowany jest na przecięciu prostopadłych elektrod, znajdujących się na dwóch

płaszczyznach.

mgr inż. Krzysztof Olejnik

22

1. SIŁOWE SENSORY TAKTYLNE

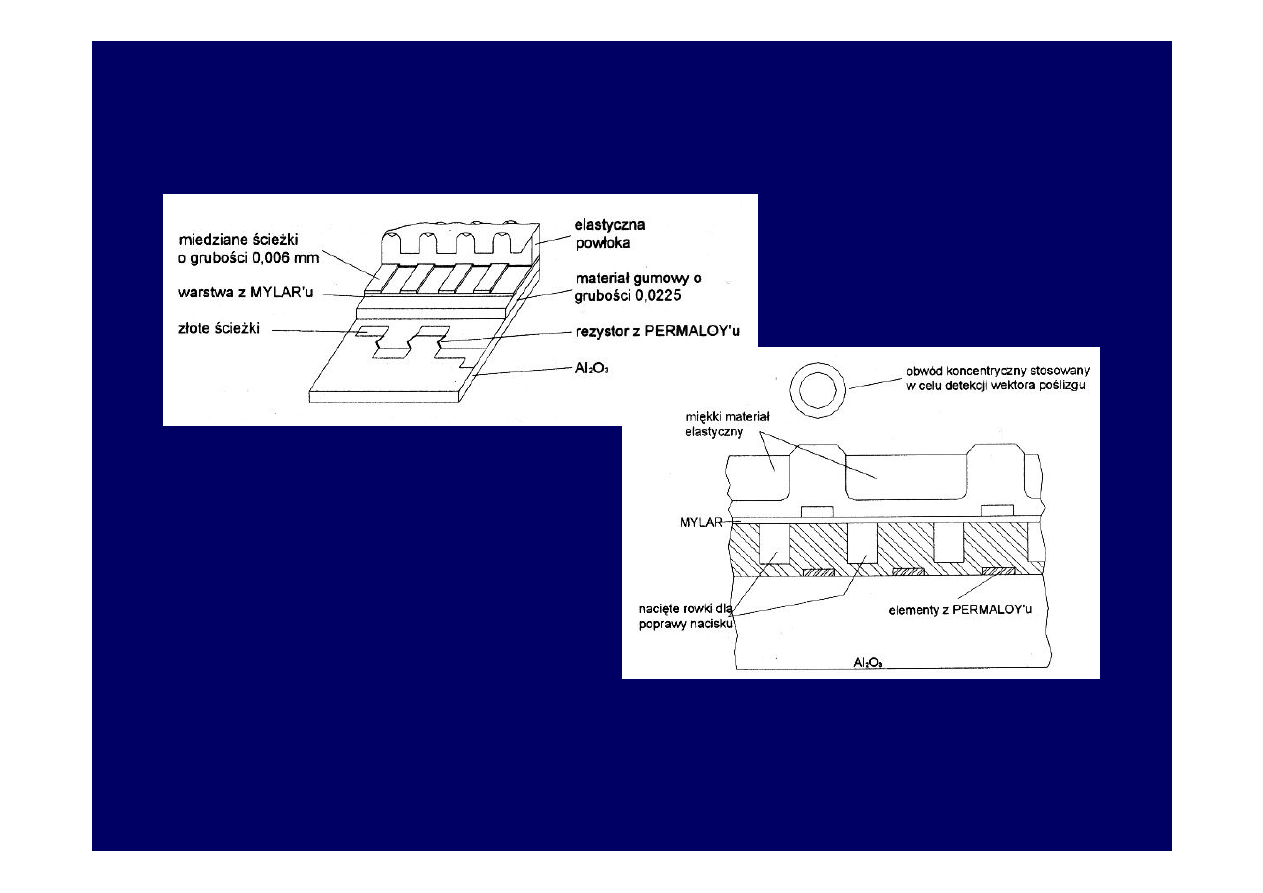

Magnetyczno-rezystancyjny sensor taktylny.

W sensorach taktylnych magnetorezystancyjnych wykorzystana jest zasada

magnetostrykcji, polegająca na występowaniu zjawiska zmiany pola

magnetycznego podczas przyłożenia zewnętrznego obciążenia (ściskania lub

rozciągania) na ten materiał.

mgr inż. Krzysztof Olejnik

23

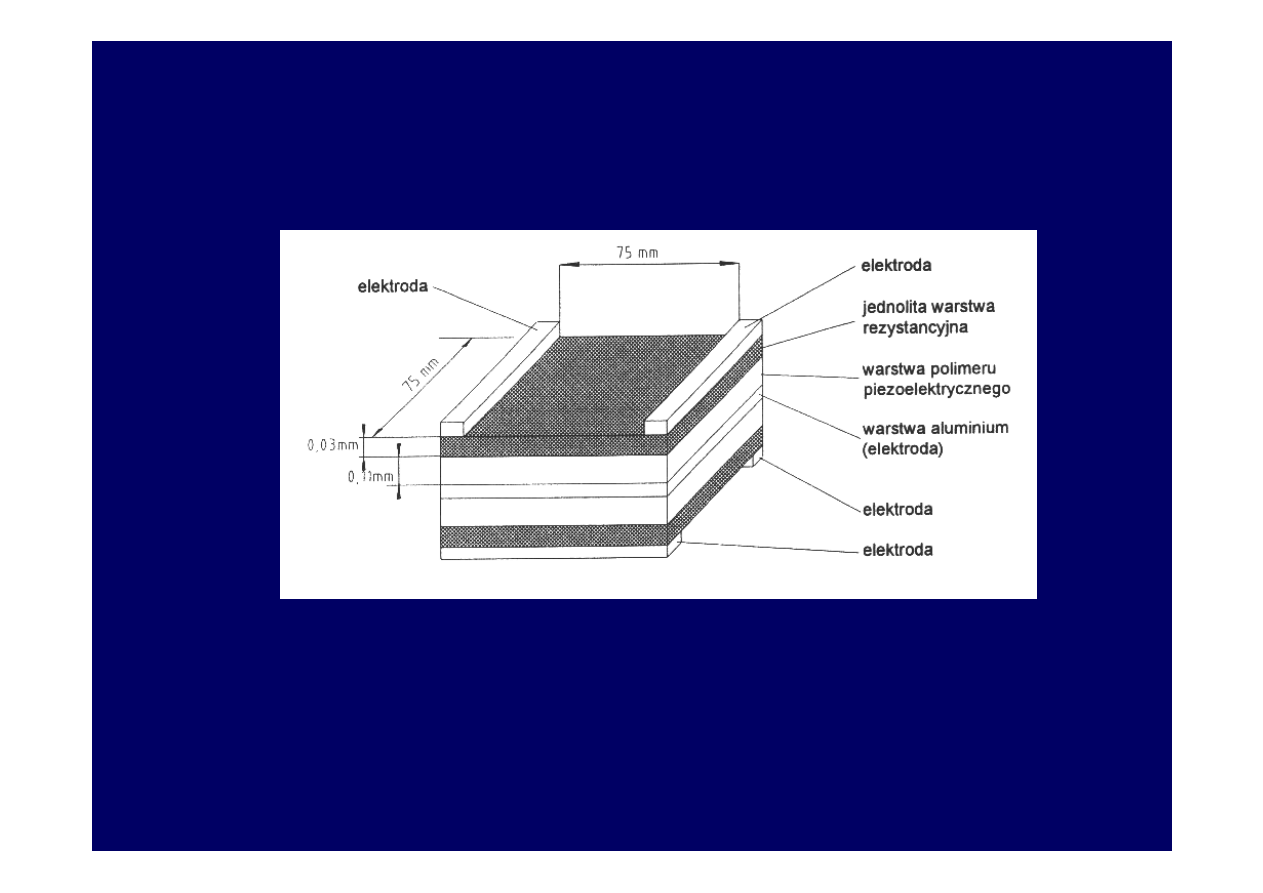

1. SIŁOWE SENSORY TAKTYLNE

Sensory taktylne z warstwą piezoelektryczną.

Konstrukcja opiera się na materiale piezoelektrycznym który wytwarza ładunek

elektryczny na skutek mechanicznego nacisku.

Zastosowanie efektu piezoelektrycznego w czujnikach taktylnych stosowanych w

chwytakach ogranicza się do sytuacji, w której części manipulowane szybko są

chwytane, transportowane i pozycjonowane (ze względu na występowanie błędów

zmiennych w czasie).

mgr inż. Krzysztof Olejnik

24

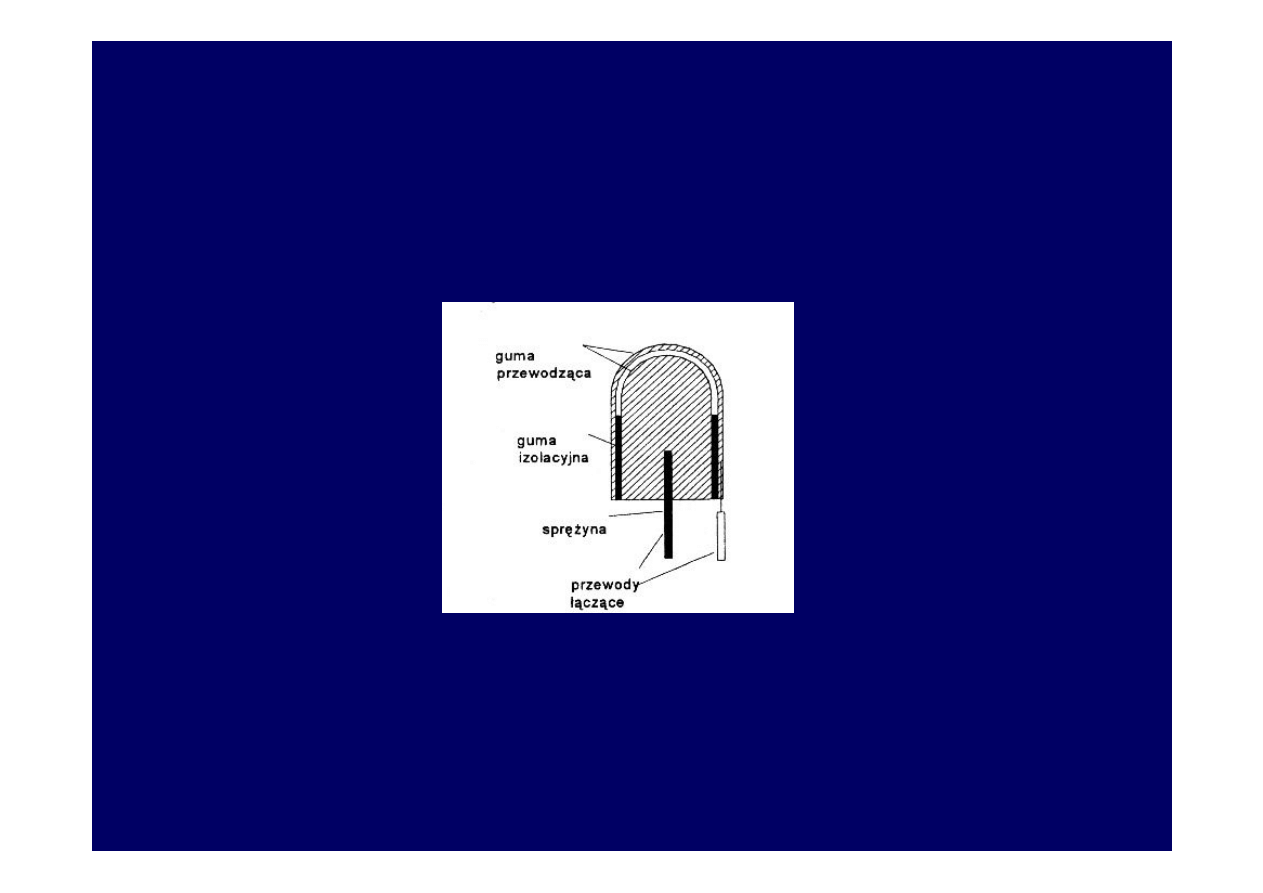

2. SENSORY TAKTYLNE PRZEMIESZCZENIOWE

Dotknięcie sensorem obiektu i określenie siły nacisku można również realizować

poprzez pomiar odkształceń, posługując się czujnikami przemieszczenia.

Dokładność pomiaru siły zależna jest od właściwości elastycznych materiału, z

którego wykonany jest czujnik i od dokładności wykonania przetworników.

Sensor taktylny z kulistym zakończeniem które składa się z dwóch warstw

przewodzącej gumy, oddzielonych warstwą powietrza. Siła pojawiająca się podczas

dotknięcia czujnikiem obiektu powoduje odkształcenie warstwy powierzchniowej i

zaistnienie kontaktu obu przewodzących warstw gumy.

mgr inż. Krzysztof Olejnik

25

2. SENSORY TAKTYLNE PRZEMIESZCZENIOWE

Sensor taktylny z czujnikiem termicznym i źródłem ciepła w postaci rezystorów.

Jeżeli czujnik termiczny dotknie zewnętrznego obiektu, to temperatura czujnika

obniży się na skutek transmisji ciepła.

mgr inż. Krzysztof Olejnik

26

3. SENSORY OPTYCZNE

Optoelektroniczny czujnik taktylny oparty na detekcji światła odbitego od badanej

powierzchni..

mgr inż. Krzysztof Olejnik

27

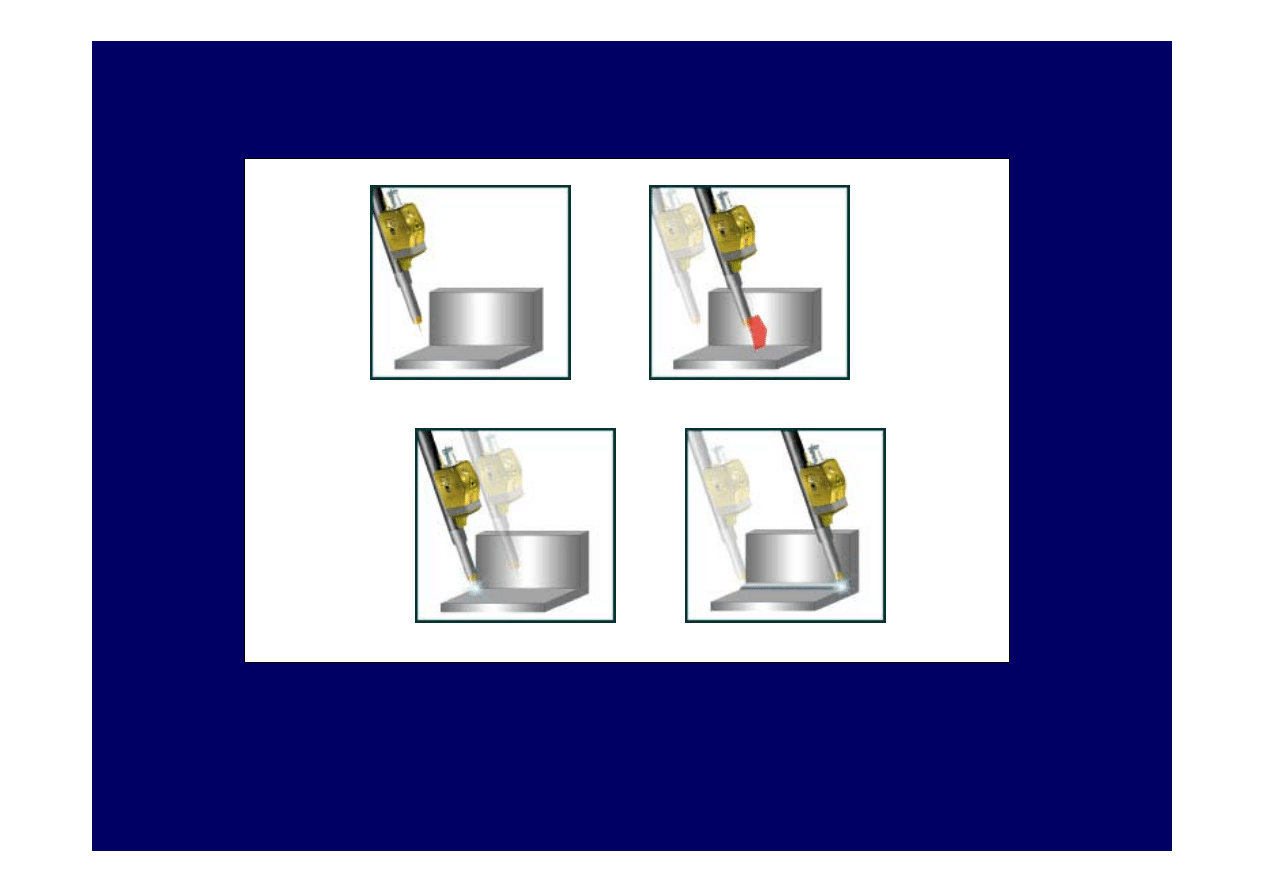

4. SENSORY OPTYCZNE LASEROWE

Laserowy czujnik odległości

mgr inż. Krzysztof Olejnik

28

4. SENSORY OPTYCZNE LASEROWE

Etapy postępowania przy wykorzystaniu laserowego czujnika odległości.

mgr inż. Krzysztof Olejnik

29

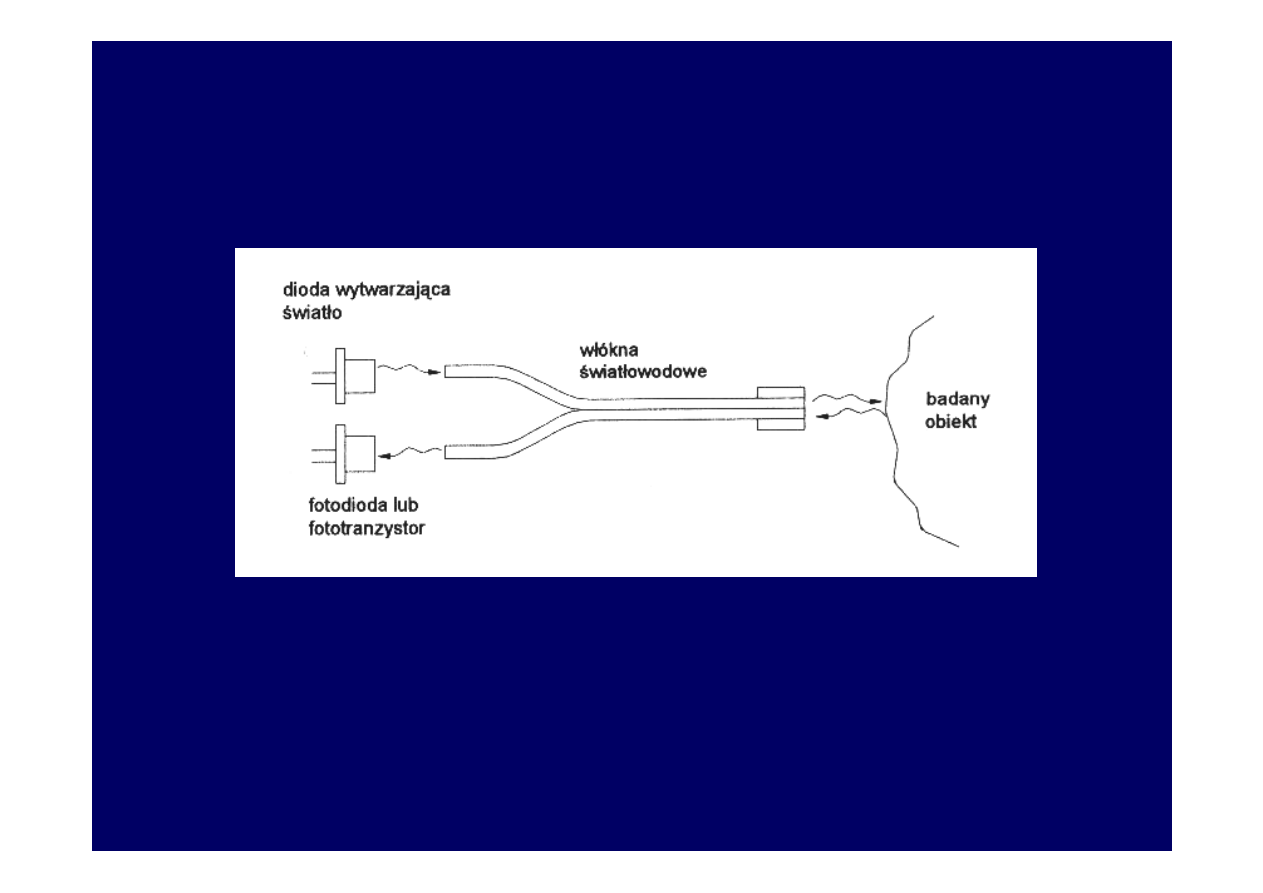

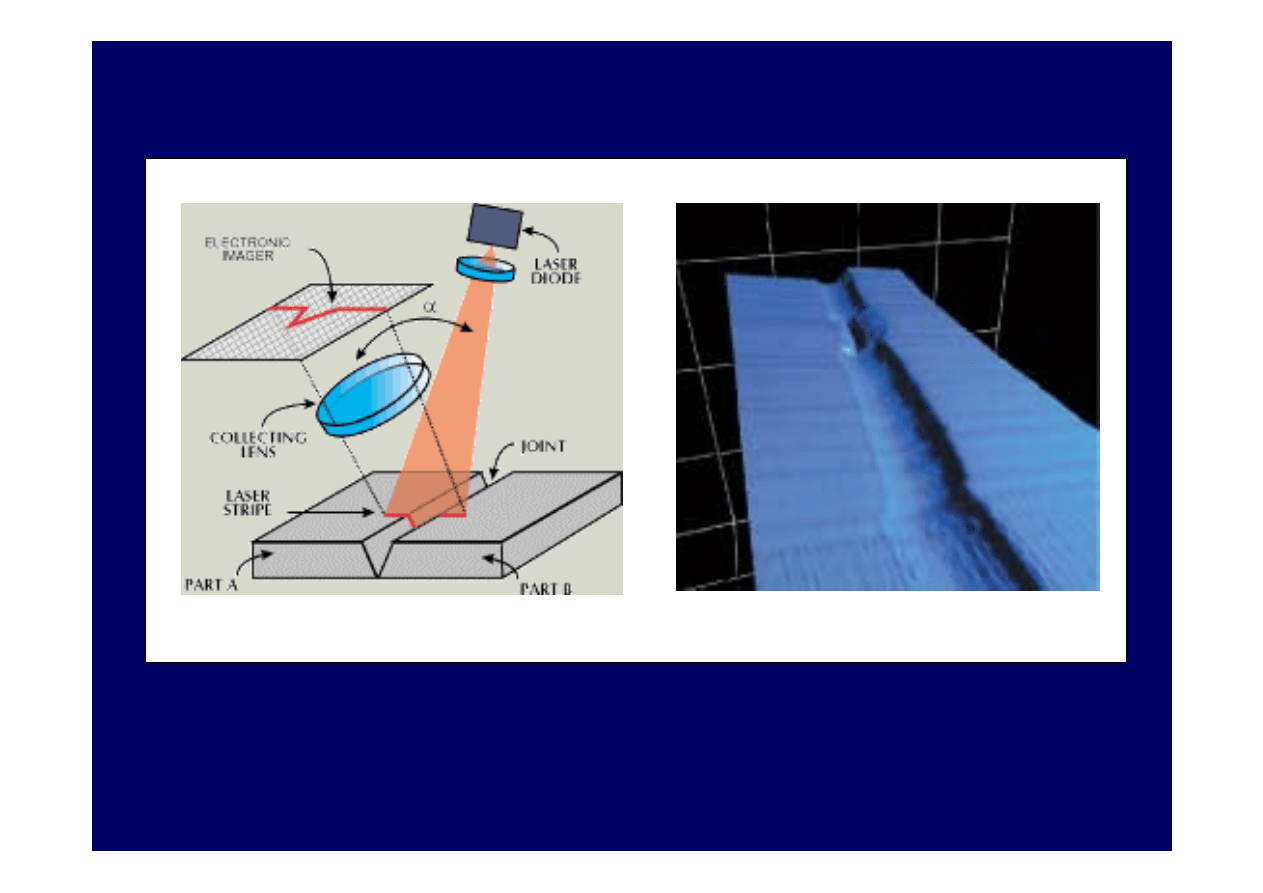

4. SENSORY WIZYJNE

Schemat działania sensora wizyjnego pozwalającego wygenerować trójwymiarowe

odzwierciedlenie rowka spawalniczego.

mgr inż. Krzysztof Olejnik

30

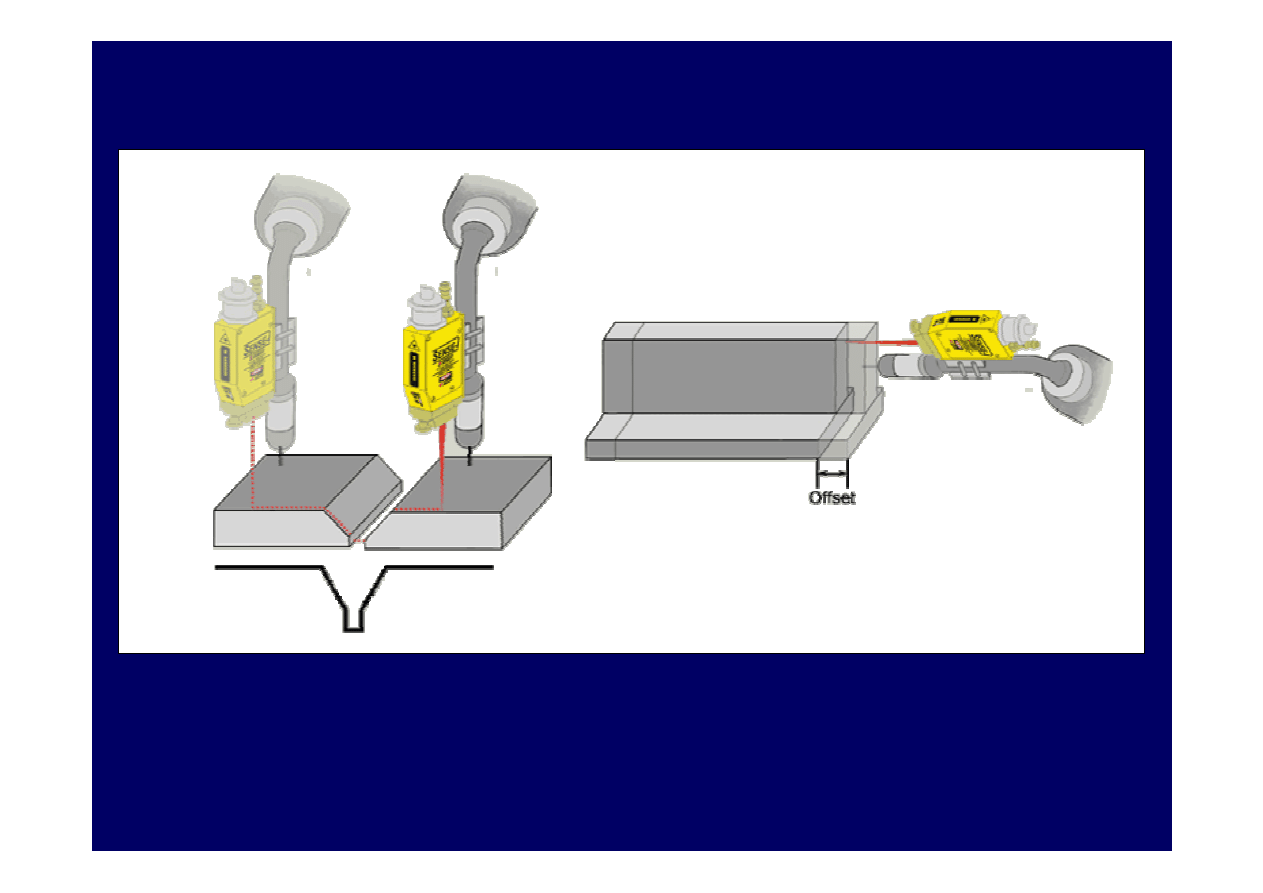

4. SENSORY WIZYJNE

System wizyjny składający się z kamery i oświetlenia wiązka lasera o odpowiednim

kształcie.

mgr inż. Krzysztof Olejnik

31

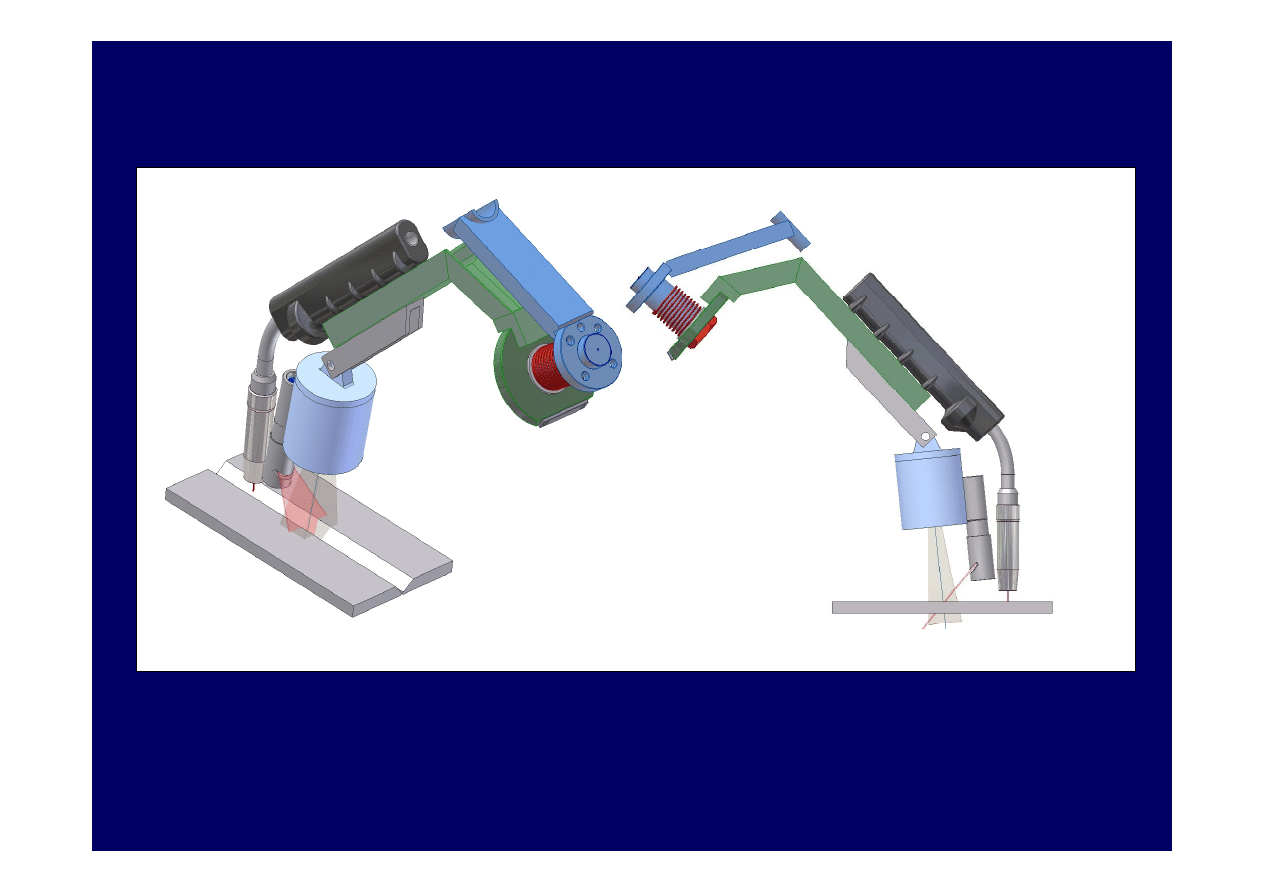

4. SENSORY WIZYJNE

Przykład zastosowania laserowego sensora wizyjnego do lokalizowania krawędzi

blachy.

mgr inż. Krzysztof Olejnik

32

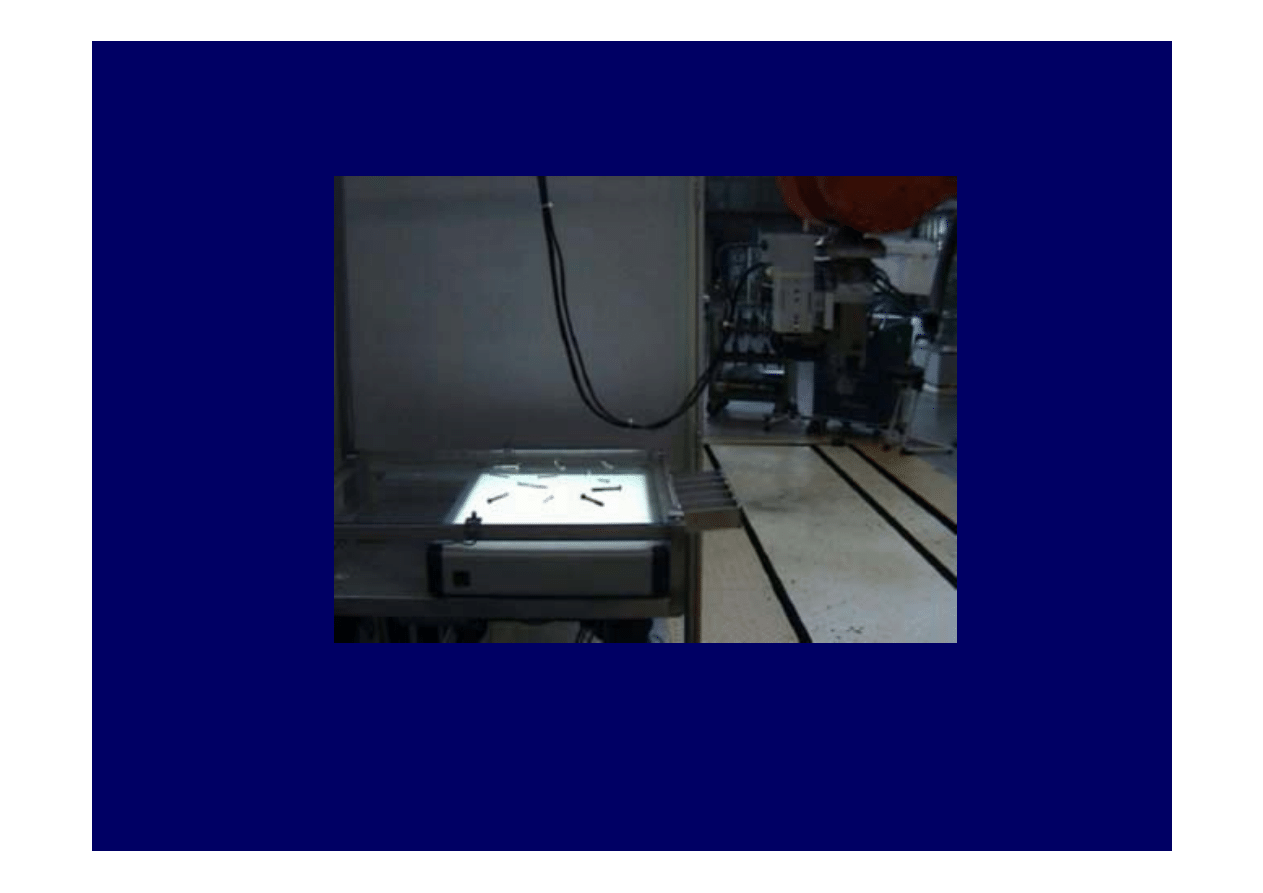

4. SENSORY WIZYJNE

Przykład zastosowania systemu wizyjnego do segregacji śrub według średnicy.

Document Outline

- WYKORZYSTANIE ROBOTÓW W SPAWALNICTWIE

- PODSTAWOWE OKREŒLENIA I PODZIA£ ROBOTÓW

- PODSTAWOWE OKREŒLENIA I PODZIA£ ROBOTÓW

- 1. ELEMENTY I ZESPO£Y ROBOTÓW

- 1. ELEMENTY I ZESPO£Y ROBOTÓW

- 1. ELEMENTY I ZESPO£Y ROBOTÓW

- 1. ELEMENTY I ZESPO£Y ROBOTÓW

- 2. UK£ADY WSPÓ£RZÊDNYCH I RUCHY

- 2. UK£ADY WSPÓ£RZÊDNYCH I RUCHY

- 2. UK£ADY WSPÓ£RZÊDNYCH I RUCHY

- 2. UK£ADY WSPÓ£RZÊDNYCH I RUCHY

- 2. UK£ADY WSPÓ£RZÊDNYCH I RUCHY

- 3. RODZAJE ROBOTÓW I MANIPULATORÓW PRZEMYS£OWYCH

- 3. RODZAJE ROBOTÓW I MANIPULATORÓW PRZEMYS£OWYCH

- 3. RODZAJE ROBOTÓW I MANIPULATORÓW PRZEMYS£OWYCH

- 4. CHARAKTERYSTYKI FUNKCJONALNE ROBOTÓW PRZEMYS£OWYCH

- 5. INTERFEJSY MECHANICZNE

- UK£ADY SENSORYCZNE W ROBOTYCE

- UK£ADY SENSORYCZNE W ROBOTYCE

- 1. SI£OWE SENSORY TAKTYLNE

- 1. SI£OWE SENSORY TAKTYLNE

- 1. SI£OWE SENSORY TAKTYLNE

- 1. SI£OWE SENSORY TAKTYLNE

- 2. SENSORY TAKTYLNE PRZEMIESZCZENIOWE

- 2. SENSORY TAKTYLNE PRZEMIESZCZENIOWE

- 3. SENSORY OPTYCZNE

- 4. SENSORY OPTYCZNE LASEROWE

- 4. SENSORY OPTYCZNE LASEROWE

- 4. SENSORY WIZYJNE

- 4. SENSORY WIZYJNE

- 4. SENSORY WIZYJNE

- 4. SENSORY WIZYJNE

Wyszukiwarka

Podobne podstrony:

podstawy robotyki odpowiedzi

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

Podstawy Robotyki lab5

Podstawy Robotyki lab3 id 36832 Nieznany

prim sciaga, PG ETI AiR i eletele, Sem4, Podstawy Robotyki

Robotyka-ściąga2, Studia ATH AIR stacjonarne, Rok II, Semestr III, Podstawy robotyki I, Pomoce nauko

notatek pl egzamin podstawy robotyki 2

wzory do wspolrzednosciomierza, PK WM AiR, UCZELNIA, OD SOLTYSA, Podstawy Robotyki

II EA Podstawy robotyki Plan laboratorium

Pytania z przedmiotu Podstawy robotyki ściąga

II EA Podstawy robotyki Ćwiczenie 1 Obliczenia symboliczne

CHRAPEK,podstawy robotyki, elementy sk adowe i struktura robotów

notacja DH podstawy robotyki

CHRAPEK,podstawy robotyki, Przyk ady konstrukcji robotów przemys owych

II EA Podstawy robotyki. Ćwiczenie 4. Zależności prędkościowe

CHRAPEK,podstawy robotyki, konstrukcja mechaniczna manipulatora

Podstawy Robotyki Program 0 3

TEST Z PAR, Mechatronika WAT, Semest III, Podstawy Robotyki

więcej podobnych podstron