„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Bartczak

Wykonywanie połączeń rur stalowych w instalacjach

gazowych

713[07].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Piotr Czerwiński

mgr inż. Marzena Więcek

Opracowanie redakcyjne:

inż. Zygfryd Gajewski

Konsultacja:

mgr inż. Jarosław Sitek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[07].Z1.02.

„Wykonywanie połączeń rur stalowych w instalacjach gazowych” zawartej w modułowym

programie nauczania dla zawodu monter instalacji gazowych 713[07].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska na stanowisku do wykonywania połączeń rur stalowych

w instalacjach gazowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 17

4.1.3. Ćwiczenia 17

4.1.4. Sprawdzian postępów 18

4.2. Materiały i armatura stosowana do wykonywania połączeń rur stalowych

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające 25

4.2.3. Ćwiczenia 26

4.2.4. Sprawdzian postępów 27

4.3. Narzędzia i sprzęt do wykonywania połączeń rozłącznych i nierozłącznych

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające 35

4.3.3. Ćwiczenia 35

4.3.4. Sprawdzian postępów 37

4.4. Połączenia rur stalowych

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające 51

4.4.3. Ćwiczenia 52

4.4.4. Sprawdzian postępów 54

5. Sprawdzian osiągnięć

55

6. Literatura

60

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, ten będzie Ci pomocny w przyswajaniu wiedzy o technologii wykonywania

instalacji gazowej z rur stalowych, sposobach przygotowania i łączenia rur stalowych, sposobach

kontroli tych połączeń, a także w kształtowaniu umiejętności związanych z poprawnym

wykonaniem instalacji z rur stalowych.

Poradnik zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność. Po

przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: „Wykonywanie połączeń rur stalowych w instalacjach gazowych”,

której treści teraz poznasz, jest jedną z jednostek koniecznych do zapoznania się z montażem

instalacji gazowych..

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

Życzę owocnego korzystania z tego „Poradnika”

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

713[07].Z1

Technologia montażu instalacji gazowych

713[07].Z1.01

Wykonywanie prac przygotowawczo-zakończeniowych

podczas montażu instalacji gazowych

713(07).Z1.02

Wykonanie połączeń rur stalowych

w instalacjach gazowych

713[07].Z1.03

Wykonywanie połączeń rur miedzianych

w instalacjach gazowych

713[07].Z1.04

Wykonywanie połączeń rurociągów gazowych

z tworzyw sztucznych

713[07].Z1.05

Wykonywanie przyłączy do budynku

713[07].Z1.06

Instalowanie armatury i aparatury pomiarowej

713[07].Z1.07

Instalowanie szafek gazowych

i ich wyposażenia

713[07].Z1.08

Wykonywanie instalacji na gaz ziemny

713[07].Z1.09

Wykonywanie instalacji na gaz płynny

713[07].Z1.10

Wykonywanie konserwacji i napraw instalacji gazowych

Schemat układu jednostek modułowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie połączeń rur

stalowych w instalacjach gazowych” powinieneś umieć:

− organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

− współpracować w zespole,

− dobierać i obsługiwać narzędzia do wykonywania połączeń gwintowanych i spawanych rur

stalowych,

− stosować bezpieczne zasady obsługi narzędzi i elektronarzędzi stosowanych przy

wykonywaniu połączeń rur stalowych,

− dobierać odpowiednie materiały, armaturę i łączniki do połączeń gwintowanych

i spawanych rur stalowych,

− wykonywać prace przygotowawczo-zakończeniowe podczas montażu instalacji gazowych,

− uczestniczyć w dyskusji i wymieniać doświadczenia wcześniej nabyte,

− korzystać z różnych źródeł informacji.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zastosować przepisy bhp, ochrony ppoż, i ochrony środowiska, obowiązujące podczas

wykonania połączeni rur stalowych,

− przygotować, na podstawie wykazu materiały stosowane do wykonania połączeń rur

stalowych,

− ocenić stan techniczny rur i łączników stalowych,

− wykonać cięcie rur stalowych na określony wymiar,

− wykonać gięcie rur stalowych o różnych średnicach,

− wykonać gwintowanie rur stalowych o różnych średnicach,

− dobrać szczeliwo do wykonania połączeń gwintowanych,

− wykonać połączenia rozłączne w instalacjach z rur stalowych,

− przygotować stanowisko do spawania gazowego,

− przygotować sprzęt do spawania gazowego,

− przygotować rury do spawania pod różnymi katami,

− wykonać łączenie rur w pozycji poziomej, pionowej i pod różnymi kątami, metodą spawania

gazowego,

− wykonać łączenie rur spoinami czołowymi i pachwinowymi, metodą spawania gazowego,

− wykonać połączenie przewodów instalacji z rur stalowych z przewodami wykonanymi

z innych materiałów,

− przygotować wykonane instalacje do odbioru,

− wykonać prace zgodnie z warunkami technicznymi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przepisy

bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska na stanowisku do

wykonywania połączeń rur stalowych

4.1.1. Materiał nauczania

Przestrzeganie zasad higieny i bezpieczeństwa pracy (bhp) wynika z ustawodawstwa,

które gwarantuje każdemu obywatelowi prawo do ochrony zdrowia. W zakresie bhp

ustawodawstwo nakłada na pracodawców i pracowników szereg obowiązków, głównie

z dziedziny technicznej i organizacyjnej wykonywanych czynności, szczególnie tych, które

dotyczą prac monterskich przy instalacjach i urządzeniach gazowych.

Zasady bhp dotyczą między innymi środków pracy (narzędzia, maszyny, materiały

pomocnicze), przedmiotów pracy (instalacje, przybory i paleniska) oraz dobrej organizacji

miejsca pracy człowieka. Właściwe warunki w miejscu pracy, ochrona zdrowia, higiena

osobista zapobiegają wszelkim szkodliwym wpływom, jak zatrucia, poparzenia, skażenia

atmosferą itp.

Problematyka bhp jest bardzo złożona i obejmuje zarówno zagadnienia techniki,

technologii, postępu technicznego, higieny, fizjologii pracy, ekonomii, jak również

statystykę wypadków przy pracy i chorób zawodowych, oraz wiele innych problemów.

W związku z tym zostało wydanych szereg aktów prawnych, które regulują

te zagadnienia.

Znajomość przepisów, zarządzeń, instrukcji z zakresu bhp jest obowiązkiem każdego

pracownika, wymaganym z racji jego stanowiska, pełnionych obowiązków, wykształcenia.

Wszelkie lekceważenie przepisów, instrukcji może w konsekwencji przyczynić się do

bardzo przykrego wypadku, ze względu na wybuchowe i toksyczne własności paliw

gazowych.

Prace wykonywane podczas połączeń rur stalowych ze względu na to, że główną operacją

jest tu spawanie gazowe, zaliczane są do prac wyjątkowo odpowiedzialnych i ważnych jako, że

spawanie jest pracą szkodliwą dla zdrowia.

BHP przy pracach spawalniczych

Spawacze zostali zakwalifikowani do I grupy zatrudnienia, jako wykonujący pracę

szkodliwą dla zdrowia. Zgodnie z Rozporządzeniem Rady Ministrów z dnia 28 maja 1996

(Dz.U. Nr 60 poz. 279) korzystają z pewnych przywilejów socjalnych, m.in. powinni

otrzymywać posiłki i napoje.

Mogą przechodzić na emeryturę po 60. roku życia, po przepracowaniu w zawodzie

spawacza 15 lat. Obowiązuje ich książka spawacza i wpis do książki o przebiegu pracy

spawalniczej. Jest to warunkowane ciągłością pracy na stanowisku spawacza przez pełną

dniówkę roboczą, co musi być potwierdzone przez zakład pracy.

Spawacz przed podjęciem pracy na stanowisku spawacza musi być poddany badaniom

lekarskim. Każdy spawacz powinien przechodzić okresowe badania lekarskie zgodnie

z Rozporządzeniem Ministra Zdrowia i Opieki Społecznej z dnia 30 maja 1996 roku (Dz.U.

Nr 69 poz. 332). Na podstawie wymienionego rozporządzenia lekarz ustala okres badań

lekarskich pracownika zależnie od tego, jakie zagrożenie chorobowe występuje na jego

stanowisku pracy. Spawacz wykonujący zawód narażony jest na działanie wielu

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

niesprzyjających okoliczności zachodzących w procesie spawania, np. występuje szkodliwe

działanie pyłów, gazów i par metalicznych, promieniowanie łuku elektrycznego, prąd elektryczny

i wiele innych czynników. Samo siedzenie przy spawaniu (prawie zawsze bez ruchu fizycznego)

wpływa niekorzystnie na układ krążenia oraz drogi oddechowe, co z czasem prowadzi do

powstawania chorób serca, a także żołądka lub dwunastnicy.

Rozporządzenie Ministra Gospodarki z dnia 27 kwietnia 2000 r. (Dz.U. Nr 40 poz. 470)

w sprawie bezpieczeństwa i higieny pracy przy pracach spawalniczych określa wymagania,

jakie powinny być przestrzegane przy spawaniu, napawaniu, lutowaniu, zgrzewaniu i cięciu

termicznym metali i tworzyw termoplastycznych.

Ważniejsze ogólne wymogi są następujące:

• Spawanie może wykonywać osoba, która została przeszkolona w tym zawodzie i zdała

egzamin z przedmiotów zawodowych (praktyki i teorii) oraz ze znajomości przepisów

bezpieczeństwa i higieny pracy, a także przepisów przeciwpożarowych.

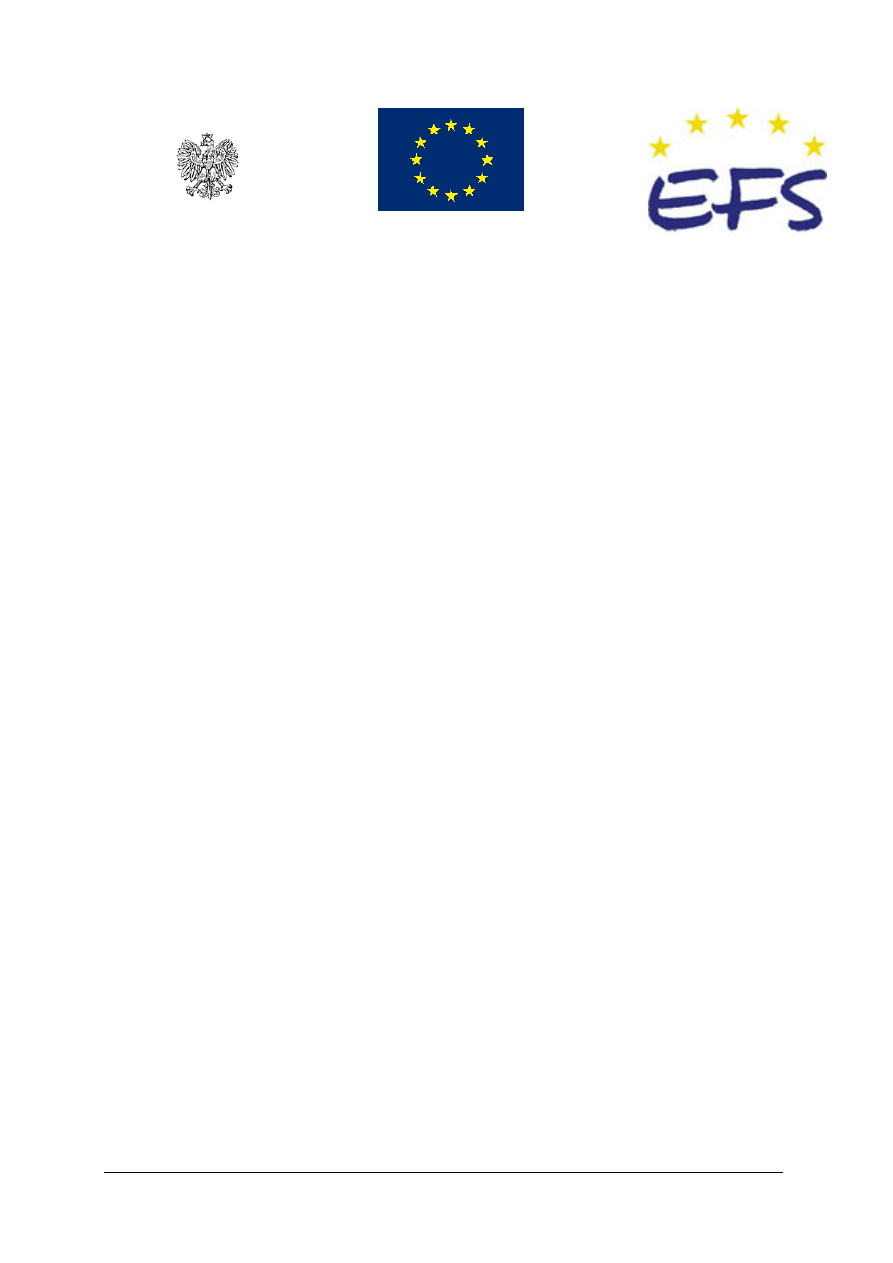

• Spawacz powinien być zaopatrzony w odpowiedni sprzęt ochrony jak:

1 – okulary do spawania, 2 – ochraniacze na buty, 3 – ochraniacze na łydki, 4 – ochraniacze na rękawy, 5 – mata

izolacyjna, 6 – fartuch i rekawice

Rys. 1. Sprzet ochronny do spawania i ciecia gazowego. [4, s. 421]

ubranie robocze, okulary do spawania, ochraniacze na buty i łydki, ochraniacze na rekawy,

fartuch i rękawice. Przy spawaniu na kolanach spawacz powinien mieć nakolanniki

skórzane wyłożone grubą wkładką filcową.

• Z pomieszczeń zagrożonych pożarem należy usunąć materiały palne lub zabezpieczyć je

materiałami niepalnymi (koce lub maty przeciwpozarowe, blachy), ewentualnie, gdy jest to

możliwe, zlać wodą.

• Nie wolno wykonywać prac spawalniczych w odległości mniejszej niż w promieniu 5m od

materiałów łatwopalnych niebezpiecznych przy zetknięciu z ogniem.

• Spawanie powinno być wykonywane w osobnym pomieszczeniu (spawalni), w którym

powinny być spełnione następujące warunki:

- powierzchnia jednego stanowiska roboczego powinna wynosić najmniej 4 m

2

,

- powierzchnia podłogi nie zajętej przez urządzenia i sprzęt powinna wynosić co najmniej

2 m

2

,

- wysokość spawalni - minimum 3,75 m,

- objętość pomieszczenia - co najmniej 15 m

3

na każde stanowisko,

- skuteczna wentylacja ogólna i stanowiskowa.

• Odstępstwa od powyższej zasady dopuszczalne są jedynie w przypadkach, gdy jest to

konieczne ze względu na produkcję oraz w warunkach montażowych.

• Spawanie na otwartej przestrzeni jest możliwe pod warunkiem, że stanowisko robocze

spawacza będzie zabezpieczone przed opadami atmosferycznymi za pomocą odpowiednich

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

daszków lub matami nieprzemakalnymi; w razie burzy i wyładowań atmosferycznych

(piorunów) spawanie, musi być przerwane,

• Ściany i sufity spawalni oraz ściany kabin spawalniczych powinny być pomalowane farbami

matowymi.

• Stanowiska spawalnicze usytuowane w różnych miejscach, w hali produkcyjnej lub poza

spawalnią, muszą być osłonięte parawanami stałymi lub przenośnymi w celu zabezpieczenia

osób pracujących w pobliżu przed szkodliwym działaniem promieni powstałych od

płomienia spawalniczego.

Topniejące metale w czasie spawania wydzielają poza widzialnymi promieniami

świetlnymi promienie niewidzialne: nadfioletowe i podczerwone. Działają one szkodliwie na

oczy i dlatego spawacz obowiązany jest chronić oczy przed ich działaniem.

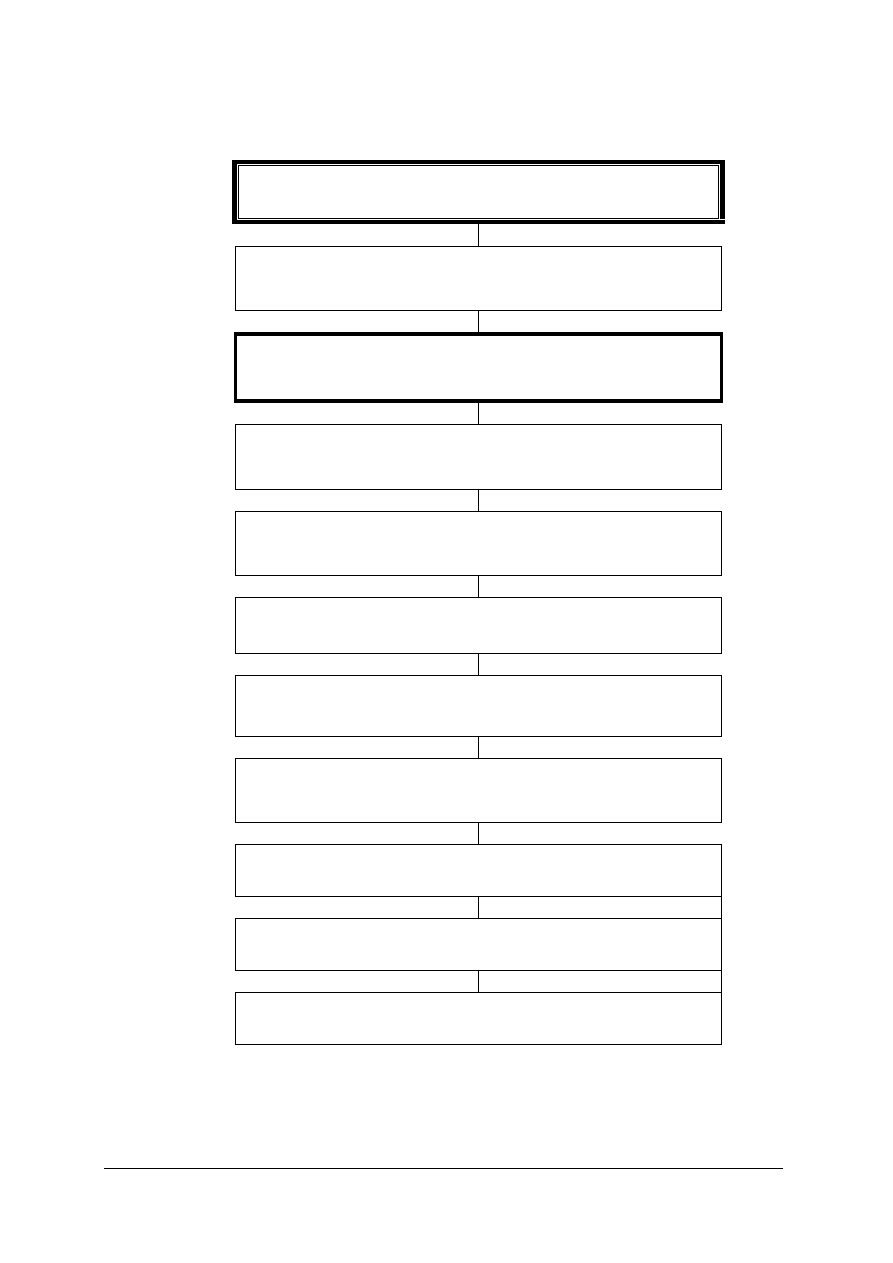

Do spawania łukowego i gazowego stosuje się szkła barwne wg normy PN-8 UZ-53202

„Sprzęt ochrony osobistej oczu. Filtry spawalnicze". Szkła barwne do spawania łukowego

należy dobierać zależnie od wartości natężenia prądu spawania mierzonego w amperach.

Dotyczy to także spawania gazowego,.

Rys. 2. Okulary odchylne do spawania i ciecia gazowego. [4, s. 425]

Szkła barwne do spawania gazowego o wymiarach Ø 50 x 1,5÷4 mm są okrągłe i powinny

mieć zabarwienie zielone. Personel pomocniczy zatrudniony przy spawaniu powinien również

mieć okulary i tarcze ochronne wyposażone w szkła wymagane przy pracach spawalniczych

w zasięgu promieniowania rozproszonego.

[4, s. 425]

Działania gazów spawalniczych na organizm ludzki

W pomieszczeniach, w których wykonywane są roboty spawalnicze, powietrze

zanieczyszczone jest różnymi gazami i pyłami. Przy spawaniu, zależnie od jego rodzaju,

działają gazy takie jak: tlen, azot, ozon, wodór, dwutlenek węgla i tlenek węgla. Oprócz

gazów dostają się do powietrza dymy, w których znajdują się tlenki żelaza, manganu,

krzemu, azotu, miedzi i inne. Przy większym stężeniu tych zanieczyszczeń w powietrzu

u osób pracujących w takich warunkach mogą powstawać zawroty i bóle głowy, a nawet

drgawki i stan zapaści.

Spawacze pracujący w warunkach obecności gazów spawalniczych narażeni są,

w przypadku braku wentylacji, na poważne zagrożenie pod względem zdrowotnym.

W niektórych przypadkach może dochodzić nawet do zatrucia i utraty przytomności. Z wyżej

podanych przyczyn niezbędna jest wentylacja stanowiskowa w pomieszczeniach, w których

wykonywane są roboty spawalnicze. W przypadku zatrucia gazami należy poszkodowanego

przenieść na świeże powietrze i zastosować sztuczne oddychanie. Można także zastosować

podawanie tlenu. Należy natychmiast wezwać lekarza lub przewieźć chorego do szpitala.

[4, s. 427]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Butle tenowe i acetylenowe

Butle tlenowe i acetylenowe powinny być składowane w oddzielnych magazynach.

Zabronione jest przeładowywanie gazów z jednej butli do drugiej. Butle należy

transportować ostrożnie, unikać uderzeń, wstrząsów, rzucania i toczenia po ziemi. Nie wolno

zmieniać napisów wybitych na głowicy butli. Butle należy chronić przed działaniem promieni

słonecznych i nie stawiać ich blisko ognisk, pieców, grzejników i zapalonych palników.

Butle należy używać w pozycji stojącej i zabezpieczać je łańcuchami. Mogą być ułożone

również w pozycji pochyłej pod kątem około 45°. Można także używać specjalnych wózków

przewoźnych. Butle powinny być przenoszone przez dwie osoby w specjalnych uchwytach,

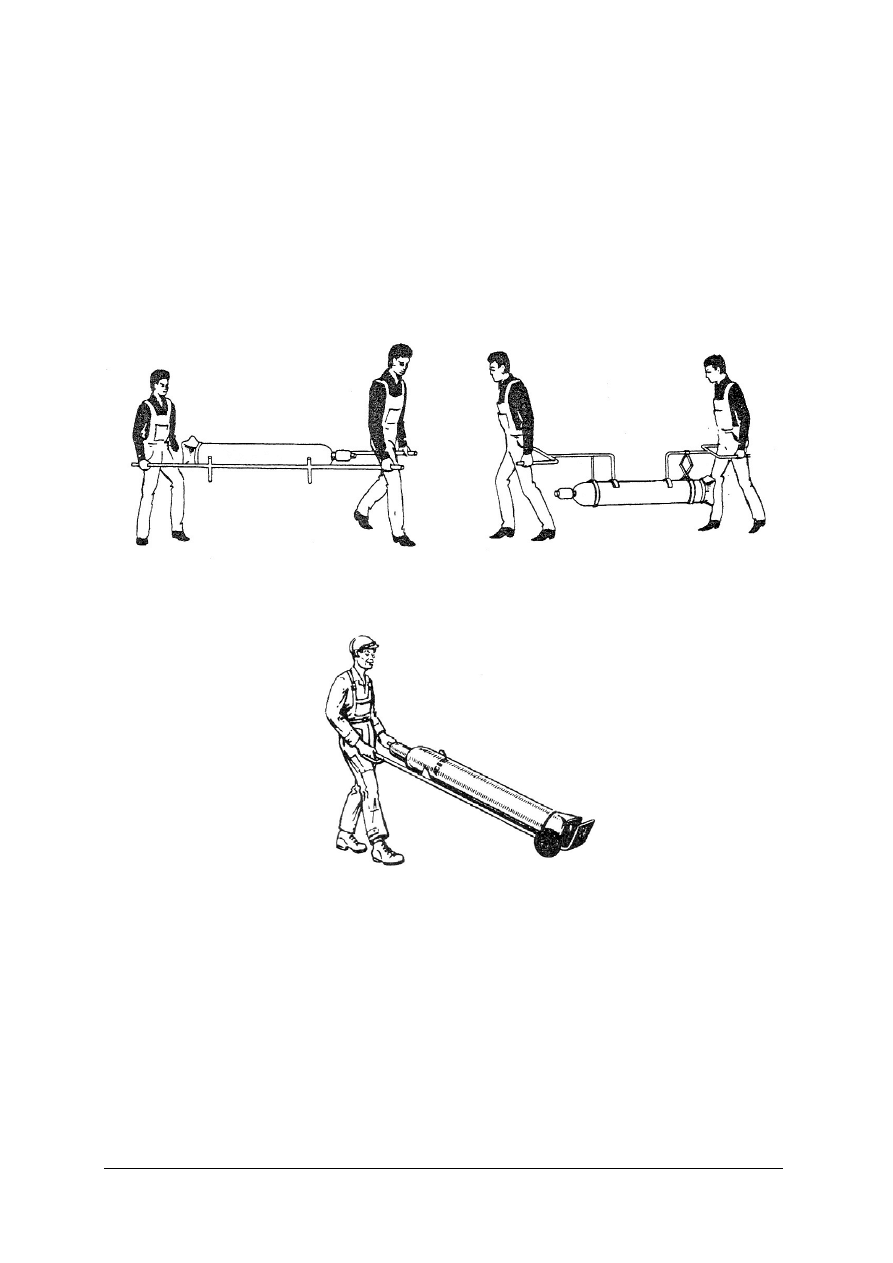

na noszach (rys. 3) lub przewożone na specjalnym wózku (rys. 4).

Rys.3. Przepisowe przenoszenie butli z gazami technicznymi [4, s. 427]

Rys. 4. Wózek do transportu butli przez jedna osobę [4, s. 428]

Butle tlenowe i inne części stykające się z tlenem należy bezwzględnie chronić przed

zanieczyszczeniem olejem lub innymi smarami, ponieważ grozi to wybuchem, a do stanowisk

spawalniczych nie wolno zbliżać się z ogniem lub papierosem.

[4, s. 428]

Palniki

Palniki należy chronić przed zanieczyszczeniem smarem lub olejem. Zapalając palnik, należy

najpierw otwierać zawór tlenowy, a następnie zawór acetylenowy. Gasząc palnik, czynności te

wykonuje się w odwrotnej kolejności. Dysz płomieniowych palnika nie wolno przeczyszczać

grubymi igłami stalowymi. Należy do tego celu używać specjalnych wierteł lub igieł

miedzianych albo mosiężnych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

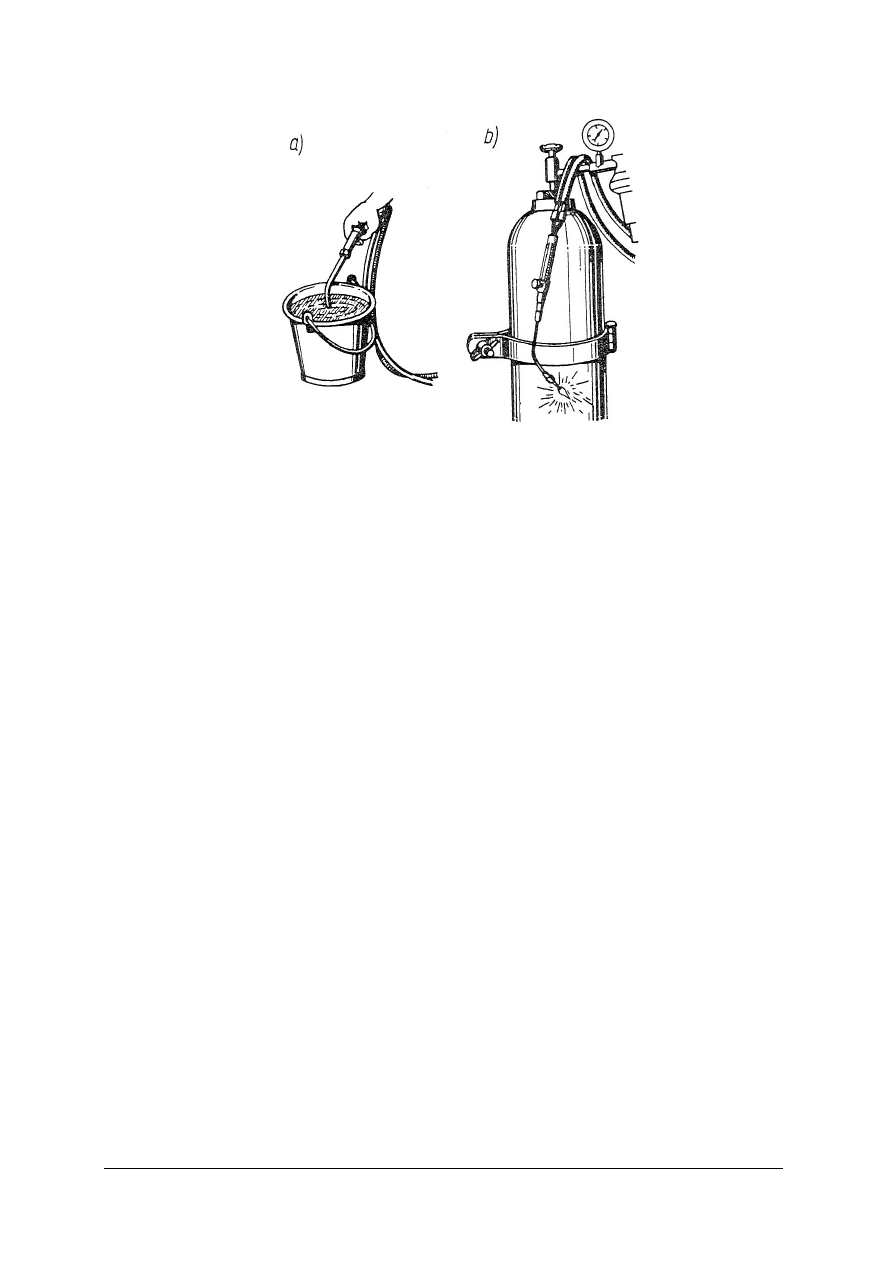

a) chłodzenie palnika w wodzie, b) niedopuszczalne zawieszanie zapalonego palnika.

Rys. 5. Przepisy bhp przy obsłudze palnika: [4, s. 429]

Gorący palnik należy ochłodzić w wodzie (przy otwartym zaworze tlenowym – rys.5 -

aby woda nie dostała się do środka palnika). W razie cofnięcia się płomienia należy

natychmiast zamknąć zawór acetylenowy i tlenowy na palniku oraz ochłodzić palnik.

Po otwarciu zaworów na rączce palnika należy zaraz zapalać płomień, aby mieszanka

tlenu i acetylenu nie uległa eksplozji. Palnika z zapalonym płomieniem nie wolno zawieszać

na butli (rys.5)

Stanowisko pracy do spawania gazowego

Stanowisko pracy spawacza gazowego należy wyposażyć w:

– stół spawalniczy z uniwersalnym uchwytem do mocowaniu elementów z blach i rur

w różnych pozycjach,

– wieszak (zaczep) do odkładania palnika,

– naczynie z wodą,

– stołek z regulowaną wysokością siedziska, punkty zasilania gazami spawalniczymi: tlenem

i acetylenem, np. butle napełnione gazami z zamontowanym osprzętem,

– palnik z przewodami (wężami) spawalniczymi,

– bezpieczniki przyreduktorowe lub przypalnikowe,

– przybory (wałeczki) do czyszczenia palnika,

– urządzenia wentylacji stanowiskowej lub wyciągi stanowiskowe podłączone do instalacji

wyciągowej ogólnej,

– narzędzia ślusarskie: młotki, cęgi lub szczypce, szczotki druciane stalowe,

– szafkę narzędziową.

Organizując stanowisko pracy spawacz gazowy sprawdza:

– stan techniczny wszystkich składników stanowiących wyposażenie stanowiska

spawalniczego,

– zgodność wyposażenia z przeznaczeniem stanowiska do spawania lub cięcia gazowego,

– ustawienie parawanów (zasłon), jeśli jest to wymagane,

– zewnętrzny stan techniczny butli z gazami spawalniczymi: tlenem i acetylenem,

– sprawność osprzętu spawalniczego: reduktorów tlenowych i acetylenowych, bezpieczników,

przewodów: tlenowego i acetylenowego oraz palnika,

– poziom wody w naczyniu do studzenia palnika,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

– oświetlenie stanowiska pracy,

– funkcjonowanie wentylacji stanowiskowej wyciągowej i nawiewnej ogólnej.

Przed rozpoczęciem prac spawalniczych należy spełnić podstawowe warunki

bezpieczeństwa na stanowisku pracy spawacza:

– zorganizować stanowisko pracy zgodnie z wymaganiami bhp i ochrony środowiska,

– sprawdzić kompletność wymaganego wyposażenia technicznego stanowiska pracy,

– sprawdzić sprawność techniczną całego wyposażania technicznego na stanowisku pracy,

– sprawdzić zabezpieczenie stanowiska spawalniczego pod wzgldem przeciwpożarowym.

Palnik powinien być chroniony przed uderzeniami i zanieczyszczeniem.

Wydajną i bezpieczną pracę zapewnia palnik w dobrym stanie technicznym. Szczególnie

ważne jest utrzymywanie w stanie nieuszkodzonym i czystym otworów przelotowych gazu

palnego i tlenu oraz mieszanki tych gazów, a przede wszystkim otworów w dziobach

wylotowych, dyszach i smoczkach. Trzeba zwracać uwagę na szczelność wszystkich

przewodów, połączeń, zaworów itp, Przystępując do organizacji stanowiska pracy, czyste węże

spawalnicze o odpowiedniej średnicy zakłada się na przyłączki i mocuje opaskami zaciskowymi.

Węże powinny mieć długość co najmniej 5m. Szczelność połączeń sprawdza się specjalnym

testerem lub przez smarowanie ich roztworem wodnym mydła, ewentualnie przez zanurzenie

w wodzie. Nieszczelności usuwa się przez oczyszczenie i silniejsze dokręcenie lub wymianę

uszczelek. Kontroli „ssania" acetylenu na przyłączce palnika dokonuje się przez odkręcenie

opaski zaciskowej na przewodzie gazu palnego - acetylenu, zdjęcie tego przewodu z przyłączki,

doprowadzenie tlenu do palnika, otworzenie zaworów palnika i sprawdzenie, czy w otworze

króćca wlotowego gazu palnego jest ssanie przy największym i najmniejszym ciśnieniu tlenu.

Palnik, który nie wykazuje ssania, nie może być używany do pracy.

W czasie sprawdzania „ssania" gazu palnego zawór butlowy acetylenowy powinien być

zamknięty.

Najczęstszą przyczyną braku ssania są zanieczyszczenia otworów przelotowych gazów

oraz nieszczelności przewodu tlenowego wewnątrz palnika.

Wymagania bhp wobec spawacza gazowego na stanowisku pracy

Do wykonywania powierzonej pracy spawacz powinien przystąpić właściwie ubrany.

Nie wolno mu podejmować pracy, jeśli ma jakiekolwiek wątpliwości co do jej bezpiecznego

wykonania. W takim wypadku powinien zgłosić się do bezpośredniego przełożonego po

wskazówki. Przed rozpoczęciem pracy spawacz powinien:

– wysłuchać instruktażu zwierzchnika w zakresie bhp,

– zapoznać się z dokumentacją techniczną wykonawczą: instrukcją technologiczną

spawania oraz okresowo z innymi instrukcjami znajdującymi się na stanowisku pracy,

– przemyśleć bezpieczny przebieg wykonywania powierzonej pracy,

– sprawdzić wyposażenie stanowiska w niezbędne pomoce warsztatowe, narzędzia pracy

i ochrony indywidualnej,

– przygotować stanowisko pracy do realizacji zadania (podtrzymki, uchwyty, oświetlenie

stanowiskowe),

– sprawdzić stan techniczny urządzeń i osprzętu spawalniczego,

– jeśli istnieje konieczność korzystania z narzędzi elektrycznych, zapoznać się

z instrukcjami bezpiecznego ich stosowania,

– sprawdzić system ustawiania elementów do szczepiania i spawania,

– sprawdzić czy stanowisko pracy jest pozbawione materiatów palnych,

– skoncentrować swoją uwagę tylko na zasadniczych wykonywanych czynnościach.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Przez racjonalną organizację stanowiska pracy spawacza rozumiemy bezpieczne i łatwe

wykonywanie pracy dzięki zastosowaniu odpowiedniego wyposażenia i zastosowaniu

właściwych środków ochronnych przed czynnikami:

– niebezpiecznymi, w szczególności urazowymi,

– szkodliwymi i uciążliwymi, jak: zapylenie, hałas, mikroklimat, oświetlenie, duże i zbędne

obciążenie fizyczne pracownika.

Małe elementy spawa się na stole spawalniczym, wykonanym z materiału niepalnego.

Duże przedmioty lub ciężkie przedmioty (o masie ponad 25 kg) powinny być przemieszczane

za pomocą urządzeń transportu pionowego i poziomego.

Szczególną wagę należy przywiązywać do organizacji stanowisk pracy poza spawalnią.

Stanowisko spawania na otwartej przestrzeni wymaga zabezpieczenia przed opadami

atmosferycznymi.

Zgodnie z zasadami bhp miejsce pracy należy utrzymywać w czystości i porządku,

a powierzone urządzenia, osprzęt spawalniczy, narzędzia i przyrządy sprawdzać przed

przystąpieniem do pracy oraz utrzymywać w czystości i zdolności do pracy, Ewentualne

niedomagania należy zgłaszać przełożonym (instruktorom).

Obowiązkem pracownika jest zapoznanie się z instrukcjami obsługi wszystkich urządzeń

technicznych znajdujących się na stanowisku pracy. Spawacz powinien ustawiać i mocować

spawane elementy w taki sposób, aby nie spadły lub nie przesuwały się w czasie spawania. Przed

rozpoczęciem spawania należy włączyć wentylację stanowiskową, aby usuwać gazy

spawalniczee bezpośrednio ze stanowiska spawacza. Obowiązkiem spawacza jest stosowanie

bezpiecznych metod pracy, zapewnienie dobrej organizacji, wykonywanie tylko tych zadań,

które zlecił przełożony. W razie zaistnienia sytuacji nietypowych należy bezzwłocznie zwrócić się

do swojego bezpośredniego zwierzchnika po wytyczne do dalszego postępowania. W myśl

przepisów bhp nie wolno wykonywać prac, których nie zlecił przełożony. Prace spawalnicze

wykonywane w ramach robót budowlanych, rozbiórkowych, remontowych i montażowych

prowadzone bez wstrzymania ruchu zakładu pracy lub jego części, powinny być organizowane

w sposób nie narażający spawaczy na niebezpieczeństwa i uciążliwości oraz prowadzone

z zastosowaniem szczególnych środków ostrożności. Pracodawca i osoba kierująca spawaczami

powinni protokolarnie ustalić szczegółowe warunki bhp i podział obowiazków w tym zakresie.

Spawacze powinni być poinformowani o środkach ostrożności i wykonywać prace na podstawie

pisemnego zezwolenia pracodawcy.

Zabronione jest użytkowanie niesprawnych urządzeń i narzędzi, samowolne naprawianie

uszkodzonych urządzeń elektrycznych, lamp, wyłączników, bezpieczników itp., samowolne

naprawianie uszkodzonych urządzeń spawalniczych oraz narzędzi, palenie papierosów poza

wyznaczonymi w tym celu miejscami.

Spawacz może przystąpić do wykonywania prac spawalniczych w warunkach zagrożenia

pożarowego czy wybuchowego wyłącznie na podstawie imiennego pisemnego zezwolenia

wydanego przez pracodawcę.

Na stanowisku pracy spawacza, poza instrukcjami technologicznymi spawania i/lub inną

dokumentacją technologiczną powinny znajdować się instrukcje w zakresie:

– wykonywania prac zagrażających zdrowiu spawacza lub powodujących zagrożenia

wypadkowe,

– obstugi urządzeń technicznych i sprzętu technicznego, stanowiących wyposażenie

stanowiska pracy,

– postepowania z materiałami szkodliwymi i niebezpiecznymi dla zdrowia,

– udzielania pierwszej pomocy przedlekarskiej,

– zasad postępowania w sytuacjach nieprzewidzianych i awaryjnych, stwarzających poważne

zagrożenia dla zdrowia i życia pracowników.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

W instrukcjach powinny być określone czynności spawacza przed rozpoczęciem pracy,

zasady bezpiecznej pracy oraz czynności po zakończeniu pracy.

Oparzenia cieplne

Przy pracach spawalniczych dochodzi czasem do oparzenia od łuku elektrycznego lub przez

dotknięcie gorących elementów spawanych. Przy udzielaniu pomocy osobom poszkodowanym nie

należy dotykać miejsc oparzonych. Odzież i obuwie można zdejmować jedynie wówczas, gdy

zachodzi potrzeba. Przylegające do ciała części odzieży należy obciąć wokół miejsc oparzenia.

Nie wolno przebijać pęcherzy. Oparzone miejsce należy pokryć suchym opatrunkiem z gazy

jałowej. Opatrunek można zwilżyć 90% alkoholem etylowym. Następnie trzeba skierować lub

przewieźć oparzonego do lekarza. W wyjątkowych okolicznościach można na miejsca

oparzone nałożyć kompres z zimnej wody w celu uniknięcia powstawania pęcherzy

i zmniejszenia bólu.

[4, s. 435]

Zaprószenie oka

Zaprószenie oka lub oparzenia odpryskami iskier stanowią poważne zagrożenie dla tak

ważnego organu, jakim są oczy. W przypadku zaprószenia nie należy dotykać, pocierać

i drapać powierzchni oka lub powiek, żeby nie skaleczyć tkanki oka lub powiek. Jeżeli obce

ciało jest wbite w oko, nie należy tego ciała usuwać, lecz trzeba zakryć oko jałową gazą oraz

opaską bez ucisku i skierować poszkodowanego do okulisty.

[4, s. 435]

Wentylacja stanowisk spawalniczych

Przy wszystkich rodzajach spawania wydziela się większa lub mniejsza ilość gazów, pyłów

i par metalicznych szkodliwych dla zdrowia spawaczy i otoczenia. Szkodliwość tych substancji

zależy od ich stężenia w powietrzu. Przy spawaniu powstaje duże zanieczyszczenie powietrza

różnymi gazami, a przede wszystkim tlenkiem węgla (CO), pochodzącym z rozpadu dwutlenku

węgla (CO

2

→ CO + ½0

2

,), co może narażać spawaczy na poważne schorzenia dróg oddechowych.

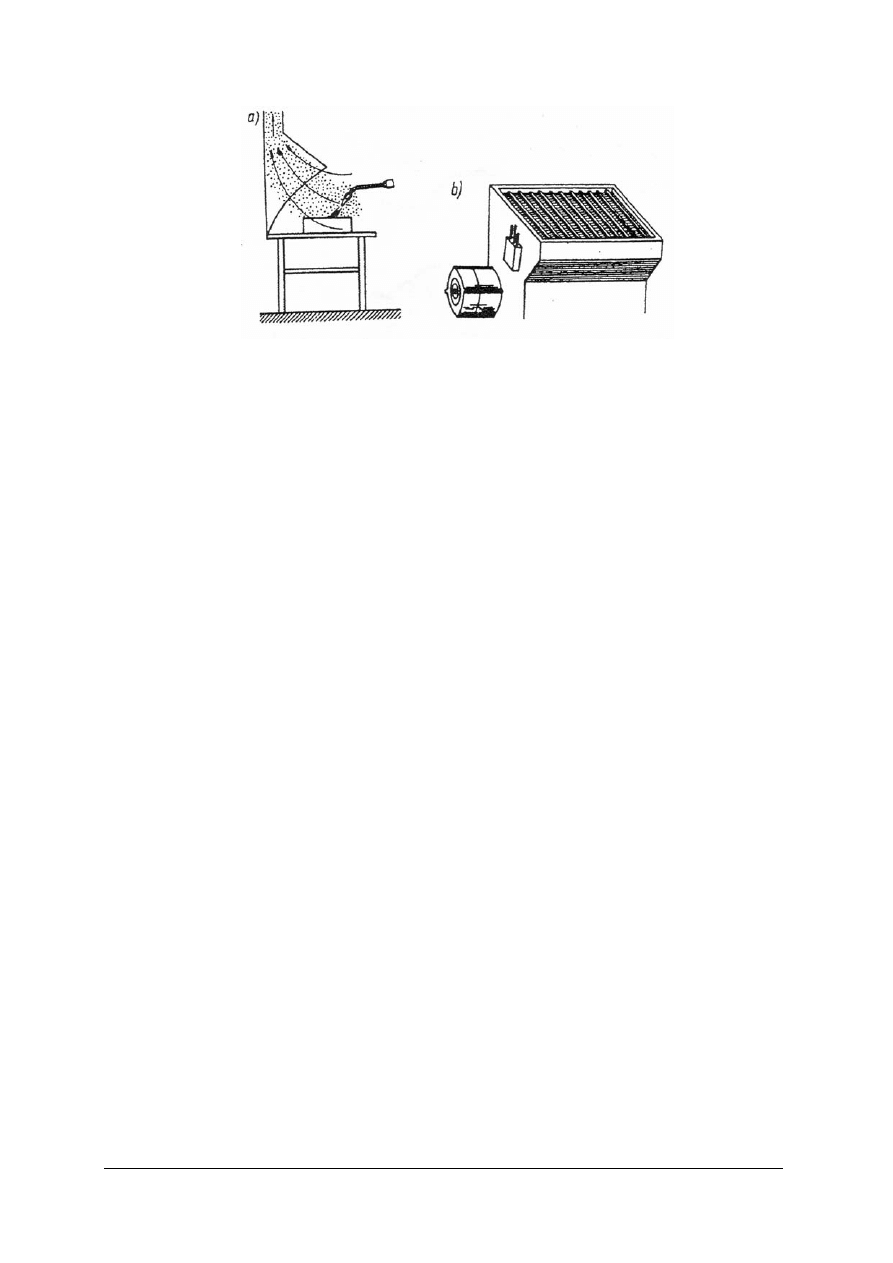

Wentylacja może mieć różne rozwiązania techniczne, zależnie od zakresu wykonywanej

produkcji. Zazwyczaj stosuje sie wentylację ogólną, umieszczoną w górnych partiach hal

warsztatowych, która odprowadza zanieczyszczenia gazowe powietrza na zewnątrz budynku.

Takie rozwiązanie nie wystarcza, aby spawaczowi zapewnić prawidłowe warunki pracy pod

względem bhp. Spawacz powinien mieć na stanowisku spawalniczym wentylację zapewniającą

stałe odprowadzenie zanieczyszczeń gazowych powietrza od miejsca spawania. Mogą to być

stoły specjalne z dolnym wyciągiem powietrza lub mogą być nad stołami spawalniczymi

górne albo boczne odciągi (rys. 6), przez które odprowadzane są spaliny ze strefy spawania.

Niektóre zanieczyszczenia gazowe (np. CO) są cięższe od powietrza i utrzymują się długo na

wysokości twarzy spawacza, co naraża go na różne schorzenia.

[4, s. 439]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

a) górny, b) dolny wyciąg wentylatora

Rys. 6, Stoły spawalnicze. [4, s. 439]

Tablice ostrzegawcze

Tablice ostrzegawcze i hasła bhp mają bardzo duże znaczenie dla zwiększenia

bezpieczeństwa pracy w zakładach przemysłowych i na budowach. Dlatego zależnie od

rodzaju wykonywanej pracy lub produkcji powinny być sporządzone i umieszczone

w miejscach najbardziej widocznych tablice ostrzegawcze i hasła, charakteryzujące

okoliczności zaistnienia wypadku i skutki z tego wynikające.

Ochrona przeciwpożarowa

Przy wykonywaniu robót spawalniczych bardzo często dochodzi do zaprószenia ognia

przez spawaczy i powstania pożaru wskutek nieznajomości przepisów lub ich

lekceważenia.

Najczęściej wypadki powstają przy robotach remontowych oraz przy wykonywaniu napraw

instalacji rurowych. Podczas tych prac często dochodzi do zaprószenia ognia i powstania pożaru.

Należy zatem przy spawaniu pamiętać, aby w spawalniach lub innych pomieszczeniach nie było

żadnych materiałów łatwopalnych (śmieci, pakuł, szmat, smarów, papieru itp).

Jeżeli spawanie ma być wykonywane w pomieszczeniach z materiałami palnymi, to materiały

te należy usunąć, ewentualnie zabezpieczyć kocami przeciwpożarowymi lub blachami albo zlać

obficie wodą. Po zakończeniu pracy należy sprawdzić miejsce spawania, czy w jakieś szczeliny

przypadkowo nie dostały się iskry, co po pewnym czasie może spowodować pożar.

Pierwsza kontrola miejsca pracy powinna być zaraz po wykonaniu spawania, a następne

kontrole za 1 godzinę, za 2 godziny, za 4 godziny i za 8 godzin.

W przypadku powstania małego pożaru osoby znajdujące się w pobliżu powinny natychmiast

przystąpić do jego gaszenia.

Przy pracach spawalniczych wykonywanych w budynkach lub na zewnątrz budynków

muszą być zachowane podstawowe zasady przestrzegania przepisów przeciwpożarowych. Jeżeli

spawanie prowadzone jest w budynkach, to przed przystąpieniem do spawania należy dokładnie

sprawdzić, czy w obrębie wykonywanych prac lub w sąsiednich pomieszczeniach nie znajdują

się materiały mogące ulec zapaleniu wskutek nagrzania lub zaprószenia ognia.

[4, s. 449]

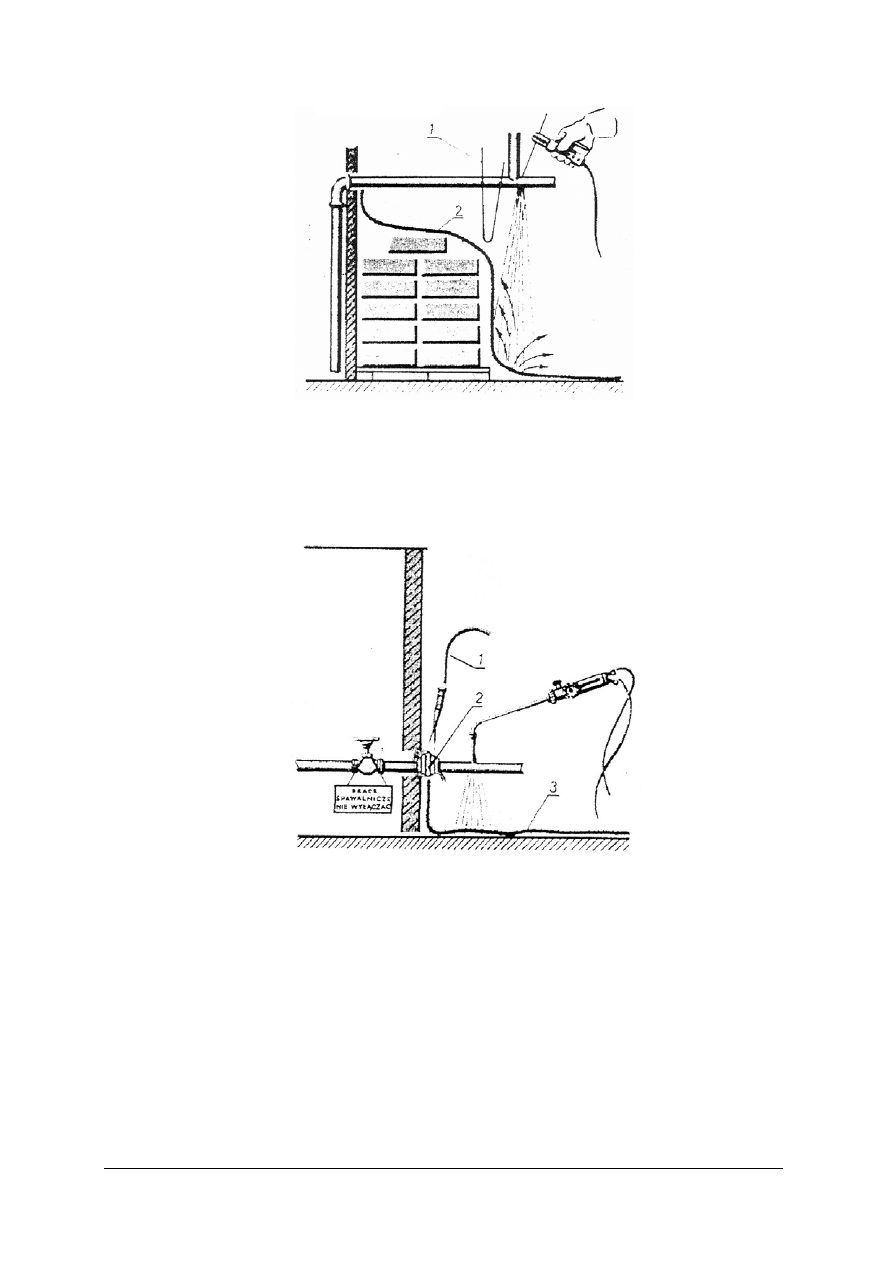

Przykład zabezpieczenia materiałów palnych przed pożarem w czasie spawania pokazano

na rysunku 7. Materiały palne znajdujące się w pobliżu prac spawalniczych zabezpiecza się płytą

z materiału niepalnego (2), a miejsce spawania osłania się blachą (1). W każdej sytuacji

podczas spawania należy się upewnić, czy spadające iskry nie stanowią zagrożenia

pożarowego w miejscu wykonywanej prac.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

1- blacha, 2- płyta z materiału niepalnego

Rys. 7. Zabezpieczenie materiałów palnych przed pożarem. [4, s. 450]

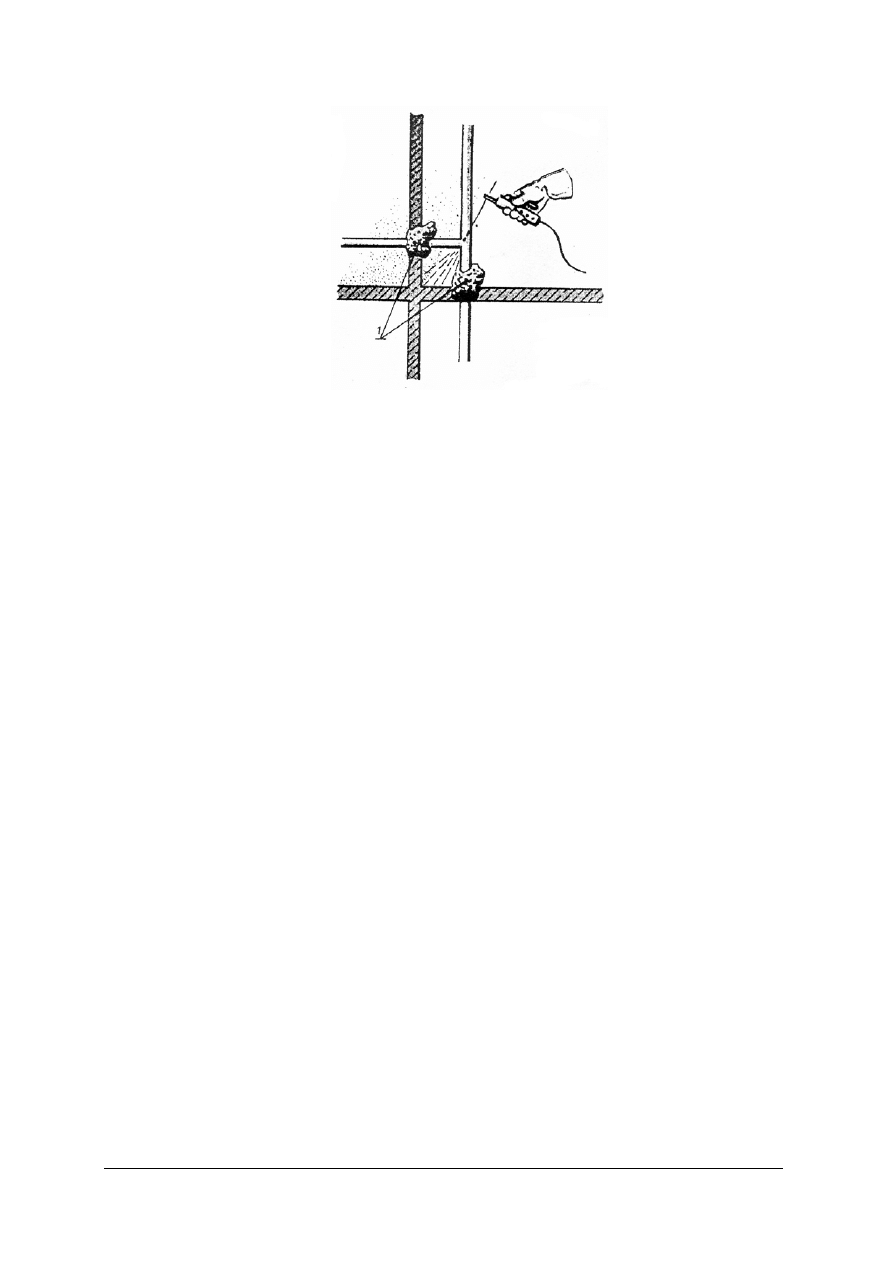

Na rysunku 8 pokazano przykład spawania rurociągu przechodzącego przez ścianę budynku.

Otwór w ścianie należy zabezpieczyć przed przenikaniem iskier do drugiego pomieszczenia. Rurę

przed przejściem należy owinąć izolacją niepalną (2), w bezpiecznej odległości od miejsca

spawania i zwilżyć wodą (l), podłoże zabezpieczyć płytą niepalną (3).

1- polewanie wodą, 2 – izolacja niepalna, 3 - płyta z materiału niepalnego

Rys. 8. Zabezpieczenie otworu izolacją niepalną rurociągu przechodzącego przez ścianę. [4, s. 450]

Na rysunku 9 pokazano

sposób zabezpieczenia szczelin przechodzących do sąsiednich

pomieszczeń za pomocą waty izolacyjnej - niepalnej. Podłoże ma być zabezpieczone przed

opadaniem iskier.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

1 – izolacja.

Rys. 9. Uszczelnienie otworów masą izolacyjną między pomieszczeniami przy spawaniu rurociągu. [4, s. 451]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na jakie niebezpieczeństwa narażeni są pracownicy przy wykonywaniu połączeń rur

stalowych?

2. W jaki sprzęt ochronny powinien być wyposażony spawacz gazowy?

3. Jakie warunki powinny być spełnione w spawalni?

4. Jak należy chronić oczy przed działaniem promieni nadfioletowych i podczerwonych?

5. W jaki sposób należy transportować butle tlenowe i acetylenowe?

6. W jaki sposób bezpiecznie używać palnika acetylenowo-tlenowego?

7. Jak powinno być wyposażone stanowisko spawacza gazowego?

8. Jakie obowiązki ma spawacz przed i w trakcie spawania?

9. Jak reagować podczas oparzeń cieplnych?

10. W jaką wentylacje powinny być wyposażone stanowiska spawalnicze?

11. W jakie środki gaśnicze powinno być wyposażone stanowisko spawacza gazowego?

12. Jak powinny być zabezpieczone miejsca spawania instalacji przechodzącej przez ścianę

budynku?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaplanuj niezbędne wyposażenie stanowiska pracy spawacza gazowego

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania w zakresie wyposażenia stanowiska pracy spawacza

gazowego (pkt.4.1.1.),

3) przeanalizować materiał ze szczególnym uwzględnieniem bezpieczeństwa

przeciwpożarowego i sprzętu ochronnego,

4) wykonać ćwiczenie,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

5) zaprezentować wykonanie ćwiczenia ,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– gumka,

– literatura z rozdziału 6.

Ćwiczenie 2

Zaplanuj jakie czynności jakie powinieneś wykonać przed i po wykonaniu spawania aby

spełnić wymagania ochrony przeciwpożarowej

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z materiałem w zakresie ochrony ppoż na stanowisku spawacza (pkt. 4.1.1),

3) przeanalizować materiał pod kątem zagrożenia pożarowego przy pracach spawalniczych,

4) zaplanować kolejność czynności przed i po wykonaniu spawania,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) dobrać sprzęt ochrony osobistej przy pracach spawalniczych?

2) przygotować pod względem bhp stanowisko monterskie przed

rozpoczęciem prac spawalniczych?

3) skutecznie zabezpieczyć sprzęt spawalniczy przed dostępem

osób

postronnych?

4) bezpiecznie obsługiwać butle na gaz propan-butan?

5) bezpiecznie obsługiwać butle na tlen i acetylen?

6) wykazać różnice pomiędzy wężami do spawania i lutowania?

7) posługiwać się sprzętem i narzędziami do spawania gazowego

zgodnie z zasadami i wymaganiami bhp?

8) określić wymagania dla osób zatrudnionych przy transporcie

ręcznym rur i armatury?

9) zabezpieczyć materiał palny przed pożarem podczas spawania gazowego?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Materiały i armatura stosowana do wykonywania połączeń rur

stalowych

4.2.1. Materiał nauczania

W odniesieniu do wszystkich materiałów i technologii znajdujących zastosowanie w budowie

instalacji gazowych należy przestrzegać szeregu ogólnych wymagań, do których zalicza się

między innymi:

− bezpieczeństwo odbiorców gazu,

− niezawodność funkcjonowania,

− odporność na wpływ oddziaływania czynników zewnętrznych (obciążenia, uszkodzenie

mechaniczne, temperatura, korozja),

− analizę kosztów budowy.

Podstawowym elementem składowym każdej instalacji gazowej są przewody gazowe

doprowadzające gaz do urządzeń gazowych. Do przewodów gazowych obok rur zalicza się

również kształtki, zawory, kurki, elementy połączeniowe przewodów z urządzeniami

gazowymi oraz prefabrykowane odcinki rurowe. Ważnym czynnikiem wpływającym na

bezpieczeństwo użytkowania przewodów gazowych, a więc głównie na ich szczelność, są

technologie łączenia liniowych odcinków przewodów gazowych.

Wszystkie elementy wyposażenia przewodów gazowych oraz zastosowane technologie

winny być dopuszczone do stosowania odpowiednimi wymaganiami technicznymi oraz

certyfikatami wydanymi zgodnie z zarządzeniem Dyrektora Polskiego Centrum Badań

i Certyfikacji z dnia 20 maja 1994 r. w sprawie ustalenia wykazu wyrobów podlegających

obowiązkowi zgłaszania do certyfikacji na znak bezpieczeństwa i oznaczania tym znakiem

(M.P. Nr 39 poz. 335 z 1994 r).

Wymagania w odniesieniu do elementów składowych instalacji mają na celu, przede

wszystkim zminimalizowanie przyczyn powstawania nieszczelności. Dla liniowych przewodów

instalacji gazowych można to osiągnąć przez stosowanie odpowiedniej technologii i materiałów.

Głównym elementem składowym każdej instalacji gazowej jest układ przewodów

doprowadzających gaz do urządzeń gazowych. Wysokie wymagania stawiane instalacji gazowej

w sensie bezpieczeństwa odbiorców i niezawodności funkcjonowania, w założeniu eliminują

materiały o niskiej odporności na wpływ temperatury oraz małej wytrzymałości mechanicznej.

Podstawowym materiałem, z którego najczęściej były wykonywane instalacje

rozprowadzające gaz w budynku były rury stalowe w zakresie średnic od 10 mm (3/8") do

100 mm (4"), produkowane wg polskich norm.

Obecnie prawie wyłącznie stosowane są rury stalowe bez szwu, walcowane na gorąco,

przewodowe ogólnego zastosowania oraz rury stalowe bez szwu walcowane na zimno

produkowane wg polskich i europejskich norm

.

EN 1775 - Dostawa gazu. Przewody gazowe dla budynków- Maksymalne ciśnienie

robocze ≤ 5bar. Zalecenia funkcjonalne

W procesie oceny zgodności wykorzystuje się natomiast normy wyrobów. Do najważniejszych

z nich, odnoszących się do elementów sieci gazowych można zaliczyć:

EN 10208-1 - Rury stalowe przewodowe dla mediów palnych. Rury o klasie wymagań A

EN 10208-2 - Rury stalowe przewodowe dla mediów palnych. Rury o klasie wymagań B

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

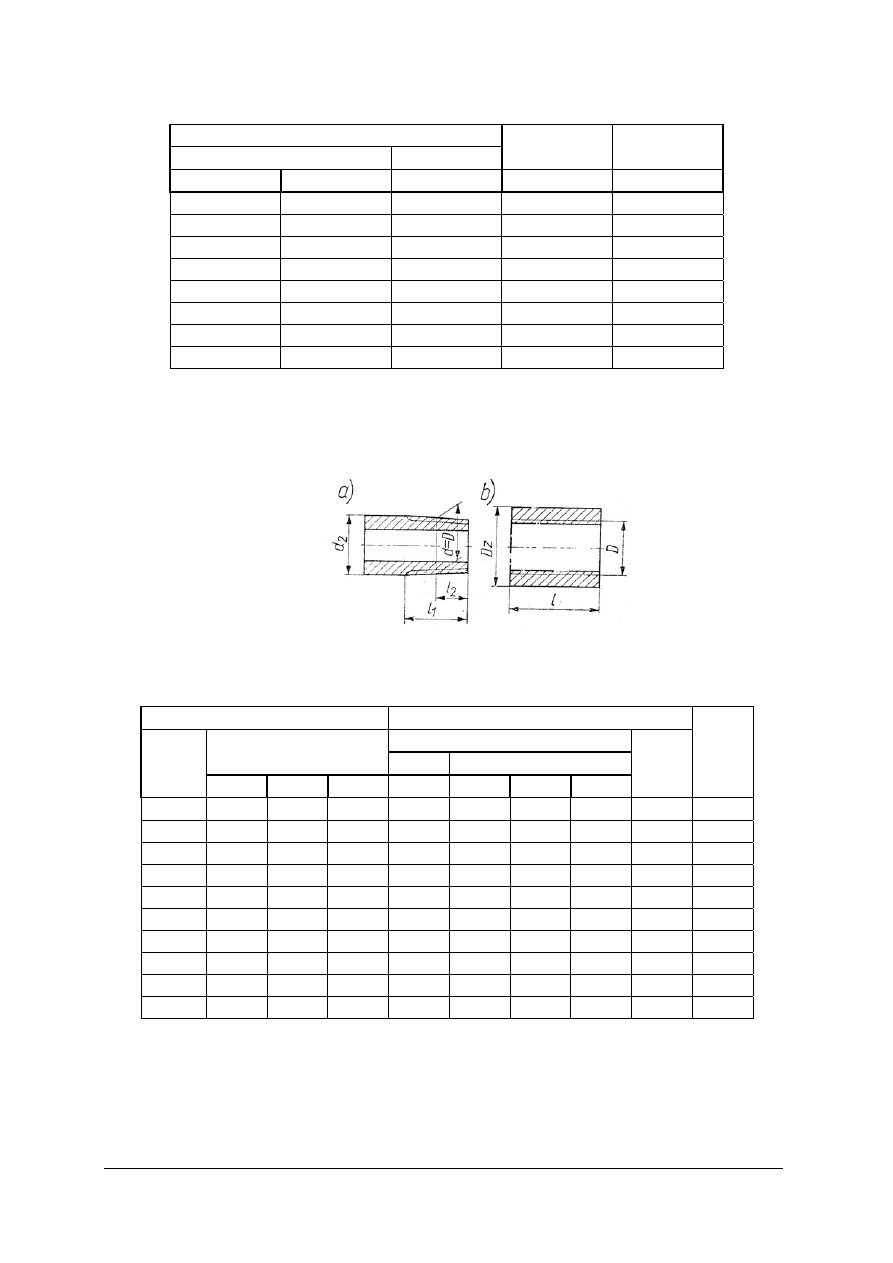

Tab. 1. Podstawowe wymiary rur stalowych bez szwu walcowanych na gorąco ogólnego zastosowania [2, s. 317]

Średnica

nominalna otworu rury DN

zewnętrzna D

L

Grubość ścianki g

Masa 1 m rury

(mm) (cale) (mm) (mm) (kg/m)

20 ¾ 26,9

2,35

1,08

25 1 33,7 2,9 1,72

32 1¼ 42,4 2,9 2,20

40 1½ 48,3 2,9 2,82

50 2 60,3 2,9 4,11

65 2½ 76,1 3,2 5,75

80 3 88,9 3,6 7,58

100 4 114,3

4,0 10,9

Ze względu na przeznaczenie rury mogą mieć zakończenie gładkie lub gwintowane

z gwintem rurowym stożkowym na który zostaje nakręcona złączka z cylindrycznym gwintem

rurowym.

a) rura z gwintem stożkowym, b) złączka z gwintem cylindrycznym

Rys. 10 . Rodzaje gwintów. [1, s. 19]

Tab. 2. Podstawowe wielkości gwintu rur i złączek stalowych wg PN [2, s. 317]

Średnica (mm)

Długość (mm)

nagwintowania

gwintu i złączki w płaszczyźnie

podstawowej d = D

l

1

l

2

zewnętrzna

rury D

Z

nom. max. min. max. nom.

max.

min.

złączki L

Masa

złączki

(kg)

17,2 15,506 16,662 14,950 11,4

6,4

7,7

5,1

26

0,040

21,3 19,793 20,955 18,631 15,0

8,2

10,0

6,4

34

0,070

26,9 25,279 26,441 24,117 16,3

9,5

11,3

7,7

36

0,116

33,7 31,770 33,249 30,291 19,1 10,4 12,7

8,1

43

0,190

42,4 40,431

41,910

38,952 21,4 12,7 15,0 10,4 48 0,260

48,3 46,324

47,803

44,845 21,4 12,7 15,0 10,4 48 0,360

60,3 58,135

59,614

56,656 25,7 15,9 18,2 13,6 56 0,570

76,1 73,705

75,184

72,226 30,2 17,9 21,0 14,0 65 1,01

88,9 86,405

87,884

84,926 33,3 20,6 24,1 17,1 71 1,30

114,3

111,551

113,030

110,072

39,3 25,4 28,9 21,9 85 2,04

Rury stalowe w każdym zakresie średnic pozostaną podstawowym materiałem

w wykonawstwie instalacji gazowych w budynkach, ze względu na dużą wytrzymałość

mechaniczną stali, stosunkowo niskie koszty i odporność na wpływ zmian temperatury. Wadą

rur stalowych jest ograniczona odporność na wpływ wilgoci oraz związków chemicznych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

powodujących przyspieszoną korozję materiału, szczególnie w przypadku, gdy przewód nie jest

zabezpieczony antykorozyjnie. Korozja rur stalowych często jest przyczyną uchodzenia gazu

i wybuchów mieszaniny gazu z powietrzem w pomieszczeniach budynków mieszkalnych.

[9, s. 182]

Nieszczelności wynikające z dodatkowych naprężeń występują szczególnie często na

odcinkach giętych.

Chcąc uniknąć szeregu problemów eksploatacyjnych, do wykonywania instalacji gazowych

zaleca się stosować rury stalowe bez szwu walcowane na gorąco, przewodowe ogólnego

zastosowania,

szczególnie w pomieszczeniach mieszkalnych i miejscach, gdzie występuje

zagrożenie dla użytkowników. Zastosowanie tego typu rur podyktowane jest faktem coraz

powszechniejszego łączenia rur w wykonawstwie instalacji gazowych przez spawanie, a nie

poprzez używanie gwintowych kształtek instalacyjnych.

Obok typowych elementów instalacyjnych służących do łączenia odcinków rur, zmiany

średnic lub kierunku prowadzenia przewodu w instalacjach gazowych. stosuje się szereg

elementów prefabrykowanych o powtarzalnym wykonaniu, spełniających różnego rodzaju

funkcje technologiczne. Do takich elementów zalicza się tzw. długi gwint składający się

ze złączki instalacyjnej, nakrętki oraz przewodu nagwintowanego na odpowiedniej długości.

Długi gwint montowany jest na przyłączu do budynku za kurkiem głównym; może być

montowany również przed każdym aparatem gazowym. Rozwiązanie to spełnia istotną funkcję,

a mianowicie pozwala na łatwe rozmontowanie odcinków instalacji, lecz niedokładne jego

wykonanie i zamontowanie bywa przyczyną uchodzenia gazu.

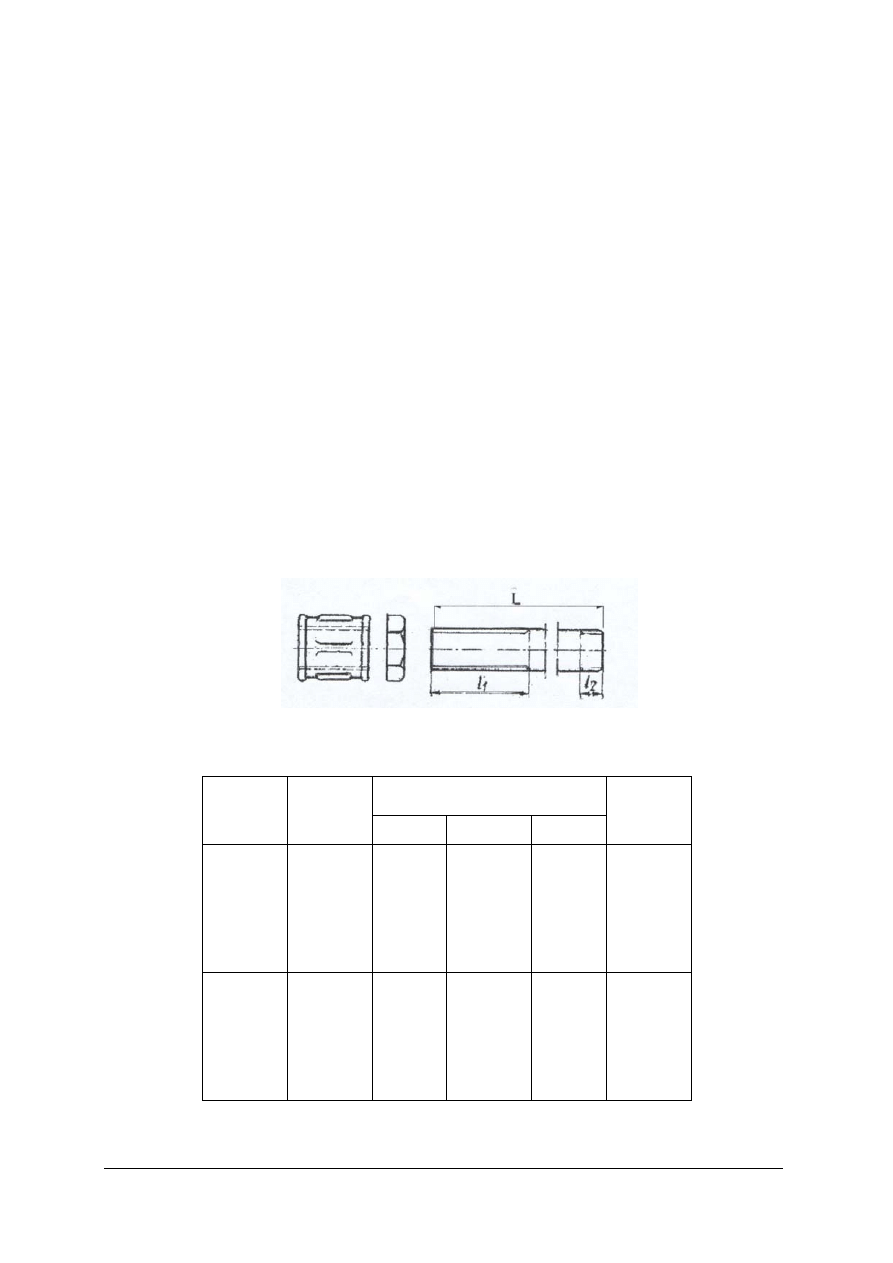

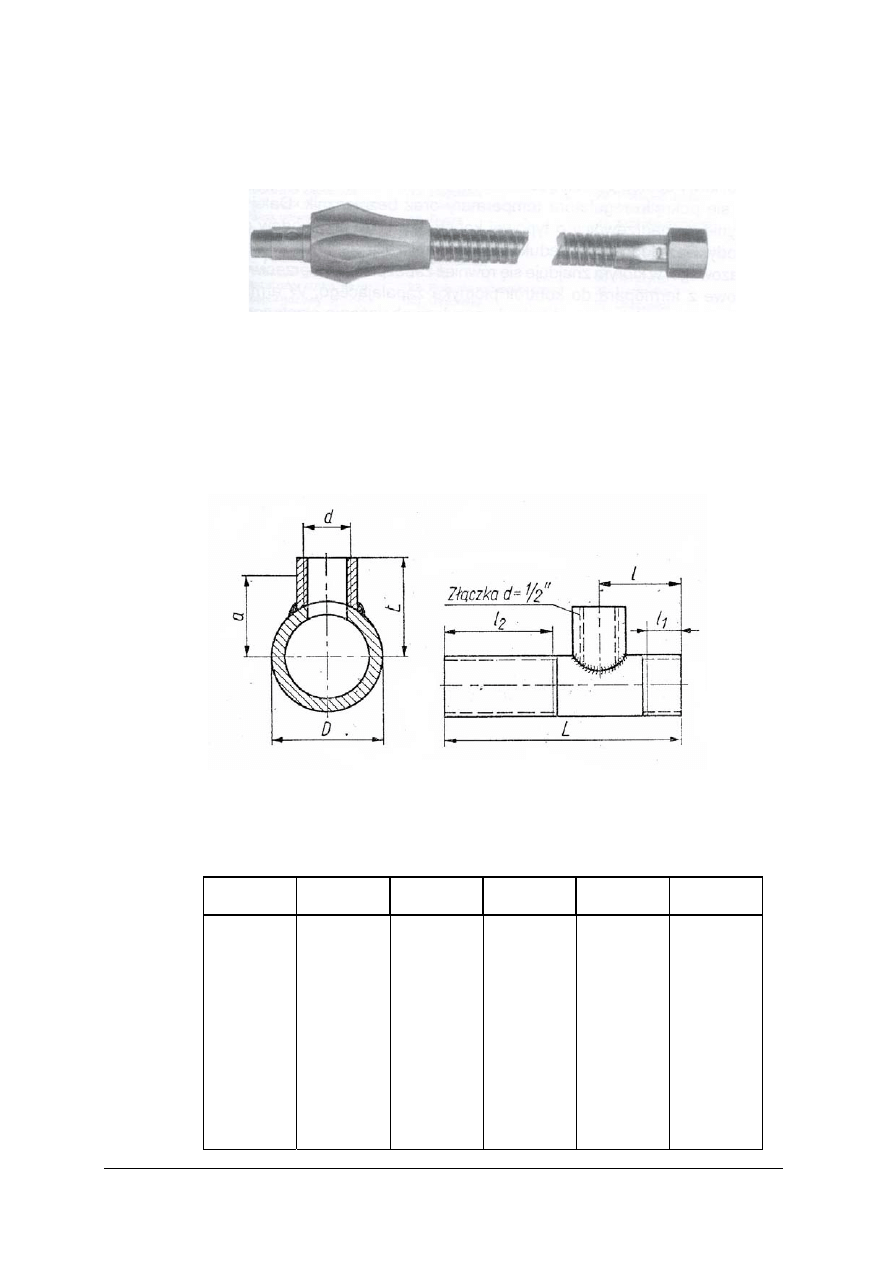

Komplet złączki z długim gwintem składa się z prostki rury nagwintowanej, złączki

nakrętnej i przeciwnakrętnej (rys. 11).

Rys. 11. Szkic złączki na długi gwint [1, s. 19]

Tab. 3. Wymiary długich gwintów rurowych [1, s. 20]

Wymiary mm

Rodzaj

długiego

gwintu

mm

Średnica

rury

L

l

1

l

2

Ciężar 1m

rury

kg

15

110

50

14

0,13

20 110 55 16 0,17

N o r m a l n y

25 130 60 18 0,31

,

32 130 65 20 0,40

40

150

70

22

0,59

50

150

75

24

0,75

I5 50

14

0,37

20 55

16

0,48

Wydłużony 25

300

60

18

0,72

32 65

20

0,93

40 70

22

1,15

50 75

24

1,46

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Aktualnie, w myśl obowiązujących przepisów nie dopuszcza się stosowania połączeń

gwintowanych na odcinkach instalacji gazowych w budynkach wielorodzinnych i użyteczności

publicznej od kurka głównego do gazomierzy i odgałęzień na kondygnacjach, poza

przypadkami, gdy ich uniknięcie nie jest możliwe. Wymóg ten nie dotyczy budynków

jednorodzinnych, zagrodowych, w których jest ten rodzaj połączeń dopuszczalny

w pomieszczeniach niemieszkalnych.

Złączki i kształtki instalacyjne

Złączki i kształtki służą do łączenia elementów instalacji, jak rury, armatury,

odgałęzienia, redukcje średnic. Dzięki nim można łączyć ze sobą rury o różnych średnicach lub

rozgałęziać je w różnym kierunku ustawienia. Kształtki dzielą się na zwężki, kolana, łuki,

rozgałęzienia (trójniki i czwórniki). Złączki i kształtki mają wewnątrz gwint rurowy

cylindryczny, wykonany zgodnie z normą, a końce łączonych rur powinny mieć gwint rurowy

stożkowy. Z racji ograniczenia stosowania połączeń gwintowanych w wykonawstwie

wewnętrznym instalacji gazowych, złączki gwintowane używane są głównie do łączenia

przyborów gazowych, gazomierzy z rurami i do instalowania aparatury pomiarowej.

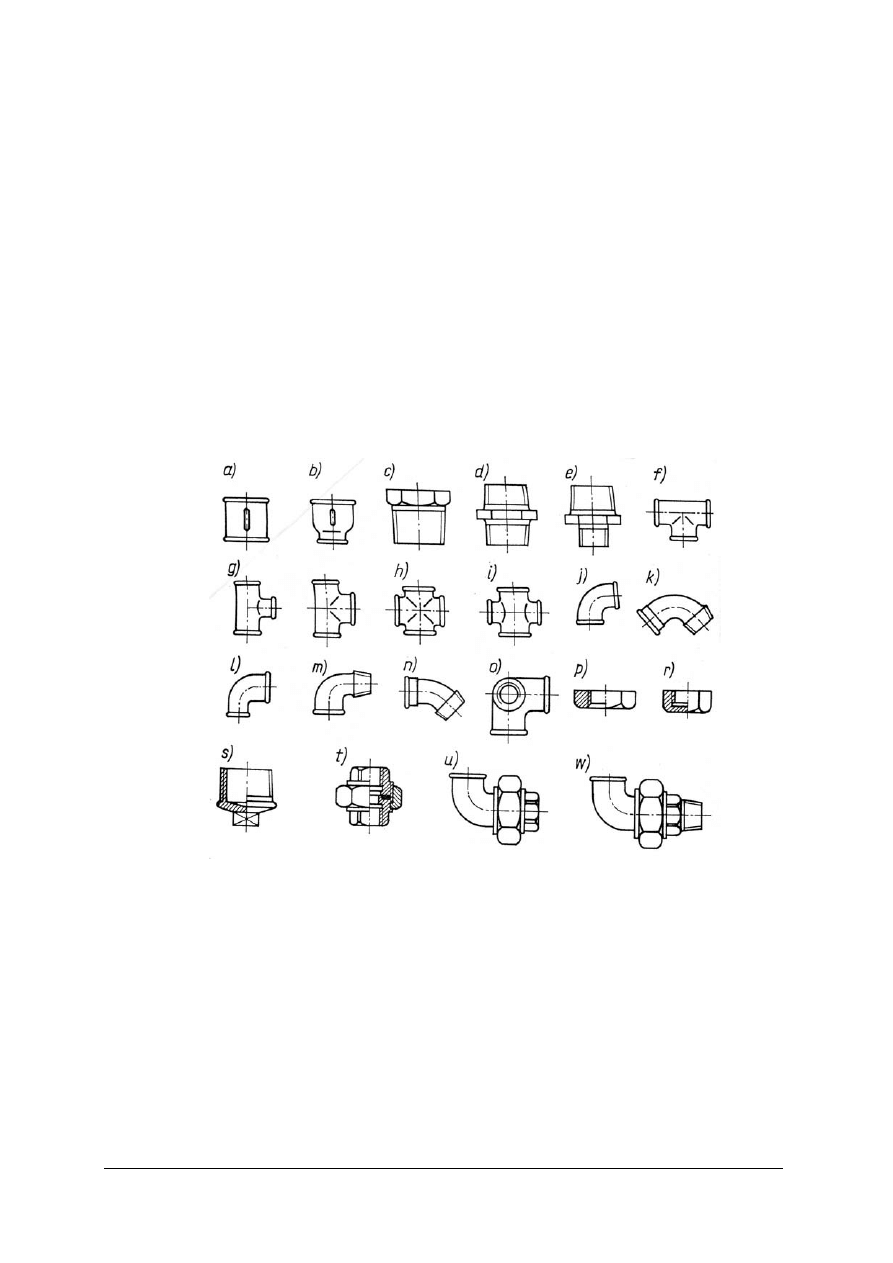

Złączki: a) nakrętne rownoprzelótowe, b) nakrętne źwężkowe, c) nakrętno-wkrętne, d) wkrętne równoprzelotowe,

e) wkrętne zwężkowe; trójniki: f) nakrętne równoprzelotowe, g) nakrętne jednozwężkowe; czwórniki: h) nakrętne

równoprzelotowe, i) nakrętne dwuzwężkowe; kolanka: j) nakrętne równoprzelotowe, k) nakrętno-wkrętne

równoprzelotowe, l) nakrętne zwężkowe; łuki: m) nakrętno-wkrętne (90°) równoprzelotowe, n) nakrętno-wkrętne

(45°) równoprzelotowe, o) narożniki nakrętne równoprzelotowe, p) przeciwnakrętki, r) zaślepki sześciokątne,

s) korki z obrzeżem; dwuzłączki: t) proste nakrętne płaskie, u) kolankowe nakrętne płaskie lub stożkowe,

w) nakrętno-wkrętne płaskie lub stożkowe

Rys. 12. Łączniki gwintowane do rur stalowych. [3, s. 176]

Stosowanie klasycznych kształtek instalacyjnych w budowie instalacji gazowych jest

rozwiązaniem czasochłonnym i miejscem awarii podczas eksploatacji. Rodzaj i asortyment

stosowanych kształtek jest ograniczny, co wymaga niejednokrotnie montowania

skomplikowanych układów dla wykonania pewnych odcinków instalacji. Połączenia takie

najczęściej występują przy montażu aparatów gazowych i gazomierzy, co skutkuje

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

powstawaniem naprężeń pomiędzy instalacją, a łączonymi elementami. Rozwiązaniem tego

problemu są tzw. połączenia elastyczne.

Połączenia te charakteryzują się dużą odpornością na uszkodzenia mechaniczne oraz wpływ

podwyższonej temperatury. (rys.13 )

Rys. 13. Elastyczny przewód przyłączeniowy [9, s. 341]

Elastyczne przewody przyłączeniowe przeznaczone są do wielokrotnego przyłączania

i rozłączania urządzeń gazowych z instalacją gazową. Urządzenie to samoczynnie odcina

wypływ gazu z instalacji przy odłączeniu urządzenia gazowego.

Niektóre kształtki instalacyjne wykonuje się jako elementy prefabrykowane, spawane

z odcinków rur. Rozwiązanie takie jest łatwiejsze w montażu i bezpieczniejsze w eksploatacji.

Przykładem takiej kształtki instalacyjnej jest trójnik stalowy otrzymywany przez zespawanie

odcinka rury ze złączką gwintowaną.

a) trójnik stalowy uzyskany przez zespawanie odcinka rury ze złączka gwintowaną

b)długi gwint z przyspawana złączka stalową

Rys. 14. Trójnik stalowy z przyspawanym odcinkiem nagwintowanej rury. [1, s. 20]

Tab. 4. Wymiary trójników stalowych otrzymanych przez zespawanie odcinka rury ze złączką gwintowaną,

[1, s. 21]

D x d

mm

L

mm

a

mm

DXd

L

mm

A

mm

20X15 46

34 40X32 63 46

25X15 50 38 40X40 62 43

25X20 54 40 50X15 63 51

25X25 52

37 59X20 67

53

32X15 54

42 50X25 65

50

32X20 58 44 50X32 69 52

32X25 55

40 50X40 69

50

32X32 57

40 65X25 73 58

40 X 15

57

45

65X32

77

60

40X20 61

47 65X40 79

60

40X25 58

43 65X65 84

60

a) b)

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Istotnym elementem każdej instalacji gazowej jest armatura odcinająca montowana na

wszystkich newralgicznych odcinkach instalacji gazowej, a więc przed każdym aparatem gazowym

i gazomierzem oraz w miejscach oddzielających poszczegóine odcinki instalacji gazowej, itp.

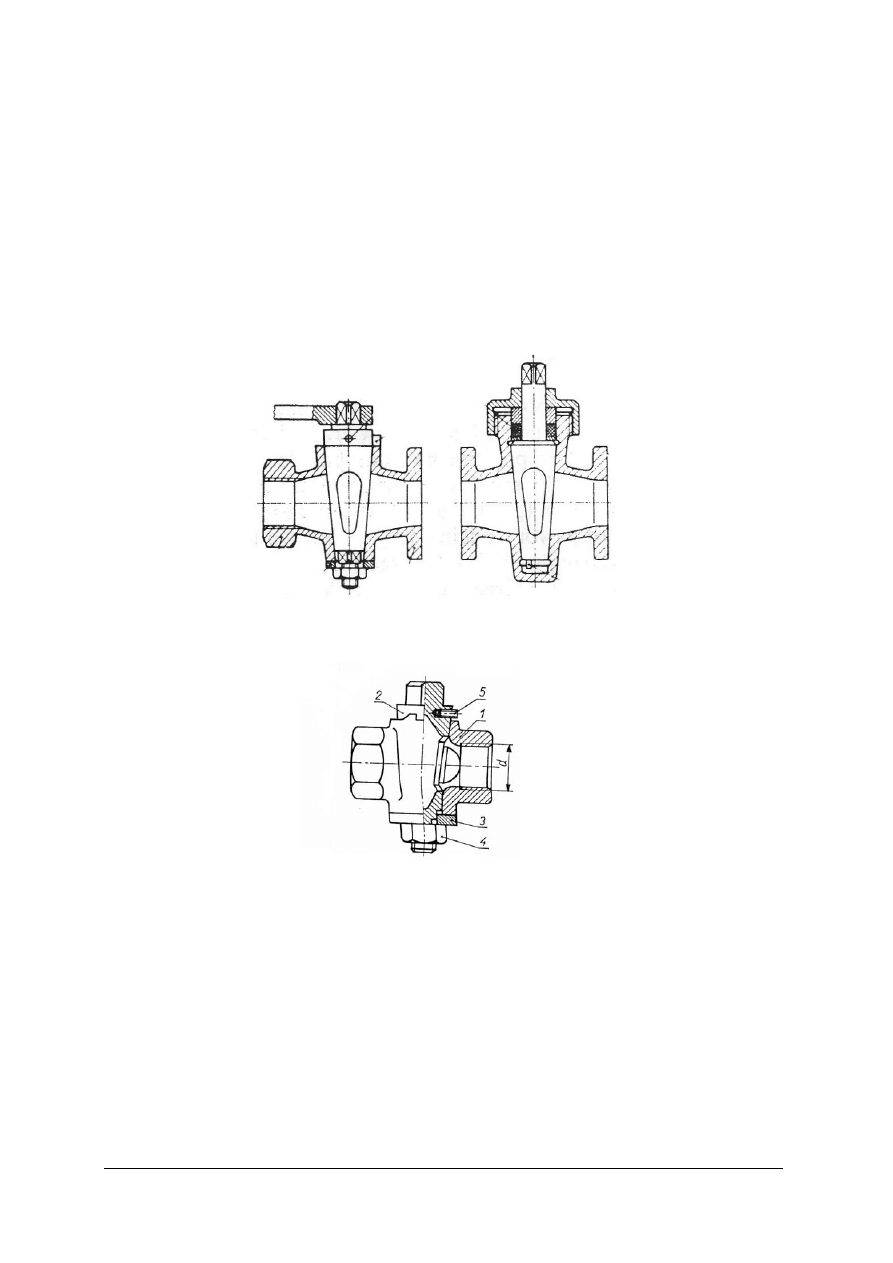

Podstawowym elementem odcinającym do niedawna powszechnie stosowanym

w instalacjach gazowych były stożkowe, bezdławikowe kurki gazowe. Elementami składowymi

tych kurków są: kadłub, stożek i nakrętka stożkowa. Kadłub ma dwa gwintowane przyłącza.

W gnieździe kadłuba umieszczony jest stożek zamykający, zabezpieczony przed wypadnięciem

podkładką i nakrętką. W górnej części stożka znajduje się czworokątny uchwyt do klucza

z zaznaczonym kierunkiem przepływu. Obrót stożka o 90° powoduje zamknięcie przepływu gazu.

Do podstawowych wad tego typu kurków można zaliczyć zmniejszenie powierzchni przekroju

w stosunku do przekroju poprzecznego rury, oraz występowanie w szeregu przypadków

nieszczelności.

a) zwykły, b) dławikowy

Rys. 15. Kurki gazowe stożkowe [3, s. 92]

1- korpus, 2- stożek, 3- podkładka, 4- nakrętka 5 –wkręt

Rys. 16. Kurek gazowy przelotowy z końcówką gwintowaną [3, s. 92]

W miejscach instalowania urządzeń gazowych przenośnych o małym przepływie gazu, np.

kolby lutownicze lub małe palniki, w miejscu podłączenia instaluje się kurki gazowe z końcówką

do węża dla podłączenia jednego lub dwóch palników.

Za dopuszczone do obrotu i stosowania w budowie instalacji gazowych uznaje się wyroby

posiadające certyfikat na znak bezpieczeństwa, wydany zgodnie z kryteriami technicznymi

określonymi na podstawie Polskich Norm, aprobat technicznych oraz właściwych przepisów

i dokumentów technicznych.

Do najczęściej spotykanych elementów składowych instalacji gazowych objętych

obowiązkową certyfikacją należy zaliczyć wszelkiego rodzaju urządzenia odcinające dopływ

gazu, instalowane na odgałęzieniach instalacji gazowych, przed każdym gazomierzem

i urządzeniem pobierającym gaz. Sa to kurki instalacyjne.

[9, s. 191]

a)

b)

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

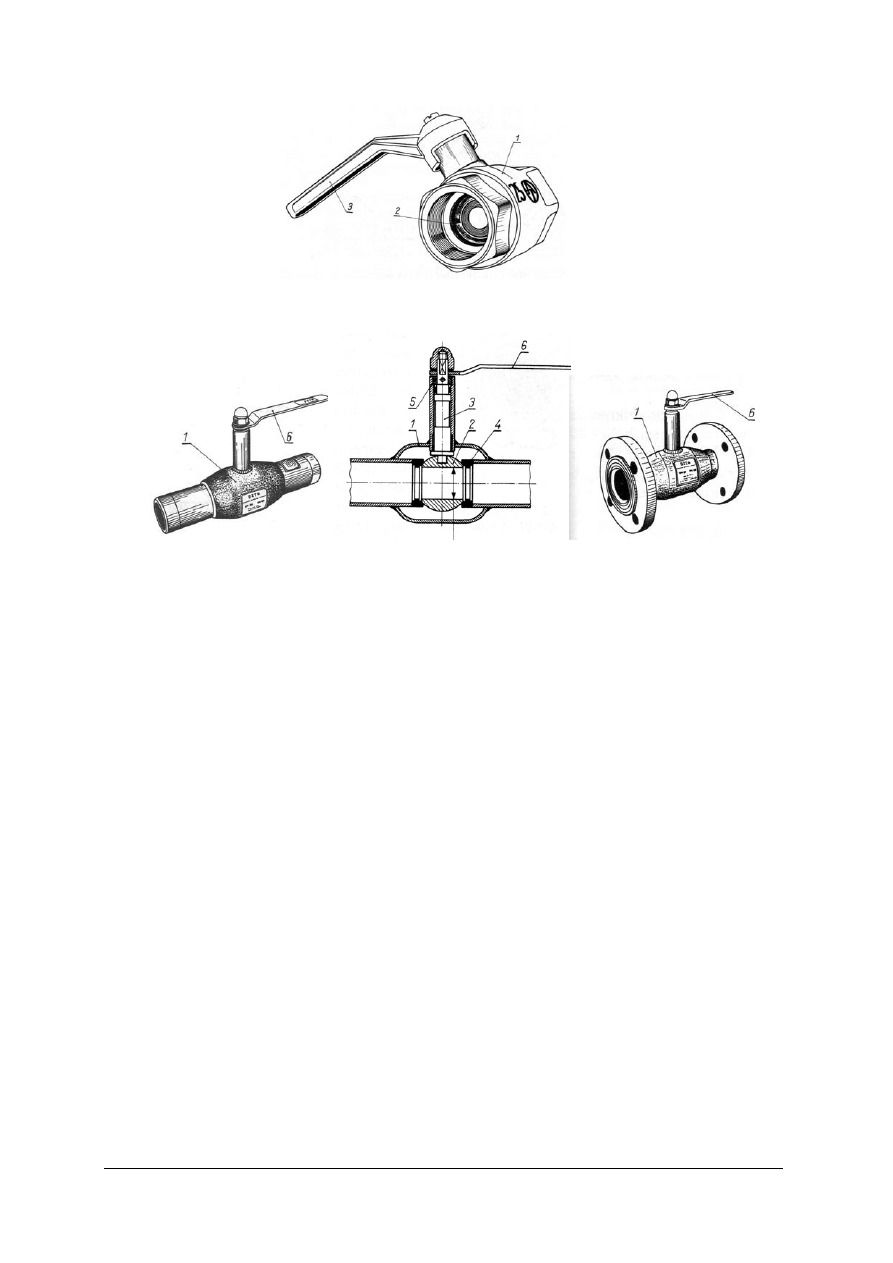

1- korpus, 2- zamknięcie kulowe, 3- uchwyt

Rys. 17. Kurek kulowy gazowy pełnoprzelotowy nakretno-nakretny [3, s. 92]

a) b) c)

a) do łączenia z przewodami na połączenia spawane, b) przekrój, c) do łączenia z przewodami na połączenia

kołnierzowe 1- korpus, 2- kula, 3- wrzeciono, 4- uszczelki kuli, 5- uszczelka wrzeciona, 6- uchwyt

Rys. 18. Kurki gazowe [3, s. 93]

Każdy kurek powinien być skonstruowany z wykorzystaniem kulowego elementu

odcinającego oraz posiadać przyłącza gwintowane, kołnierzowe lub połączenia z wężem

gazowym. Kurki muszą zachować szczelność zewnętrzną i wewnętrzną w czasie 60s w zakresie

3 klas temperatur roboczych określonych przez producenta oraz wytrzymywać określoną liczbę

zamknięć/otwarć zgodnie z posiadanym certyfikatem na znak bezpieczeństwa Polskich Norm.

4.2.2. Pytania sprawdzające

Odpowiadając pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rury stalowe stosujemy do instalacji gazowych?

2. Jak wykonane są rury stalowe ze względu na przeznaczenie?

3. Na czym polega połączenie montażowe na długi gwint?

4. Do czego służą kształtki w połączeniach rurowych?

5. W jaki sposób wykonuje się kształtki instalacyjne prefabrykowane?

6. W jaki sposób unika się napięć powstałych przy łączeniu za pomocą kształtek?

7. Jakie kurki odcinające są obecnie stosowane w instalacjach gazowych?

8. Jakie wymagania muszą spełniać używane obecnie kurki gazowe?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj zestawienie materiałowe dla fragmentu instalacji stalowej przygotowanej przez

nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami z zakresu rodzajów materiałów, kształtek, łączników

i złączek stosowanych w instalacjach gazowych z rur stalowych (materiał nauczania

pkt.4.2.1),

3) dokonać analizy materiału w zakresie stosowanych materiałów i łączników,

4) wykonać ćwiczenie,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– stół,

– krzesło,

– zeszyt,

– ołówek,

– gumka,

– schemat fragmentu instalacji gazowej,

– literatura z rozdziału 6.

Ćwiczenie 2

Z zestawu stalowych rur gazowych dobierz te, które są potrzebne do wykonania instalacji

gazowej w dokumentacji technicznej otrzymanej od nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wiadomościami w zakresie rodzajów rur stalowych stosowanych

w instalacjach gazowych w materiale nauczania pkt. 4.2.1,

3) dokonać analizy materiału w zakresie rodzajów, średnic, długości rur gazowych

występujących w projekcie instalacji,

4) wykonać ćwiczenie sporządzając zestawienie rur gazowych,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– stół,

– krzesło,

– blok techniczny lub zeszyt,

– ołówek,

– gumka,

– dokumentacja projektowa instalacji gazowej,

– literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wymienić gatunki rur stosowanych w instalacjach gazowych z rur stalowych?

2) określić warunki jakie stawiane są materiałom i elementom wyposażenia

instalacji gazowej?

3) określić jak wykonane są rury w zależności od ich przeznaczenia w instalacji?

4) wymienić jakie są wady i zalety rur stalowych czarnych?

5) wymienić typowe i nietypowe elementy instalacyjne służące do łączenia

odcinków rur stalowych?

6) wymienić z jakich części składa się złączka na długi

gwint?

7) określić do czego głównie używa się złączki gwintowane w wykonawstwie

wewnętrznych instalacji gazowych?

8) wymienić dwuzłączki jakie stosuje się w połączeniach rozłącznych rur

stalowych?

9) określić jaka armatura odcinająca najczęściej stosowana jest w instalacjach

gazowych wewnętrznych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Narzędzia i sprzęt do wykonywania połączeń rozłącznych

i nierozłącznych

4.3.1. Materiał nauczania

Operacje technologiczne związane z wykonywaniem połączeń rozłącznych i nierozłącznych

instalacji z rur stalowych wymagają różnorodnego sprzętu i narzędzi. Są to :

- narzędzia pomiarowe,

- elektronarzędzia,

- narzędzia do łączenia rozłącznego i nierozłącznego rur stalowych,

- narzędzia ślusarskie.

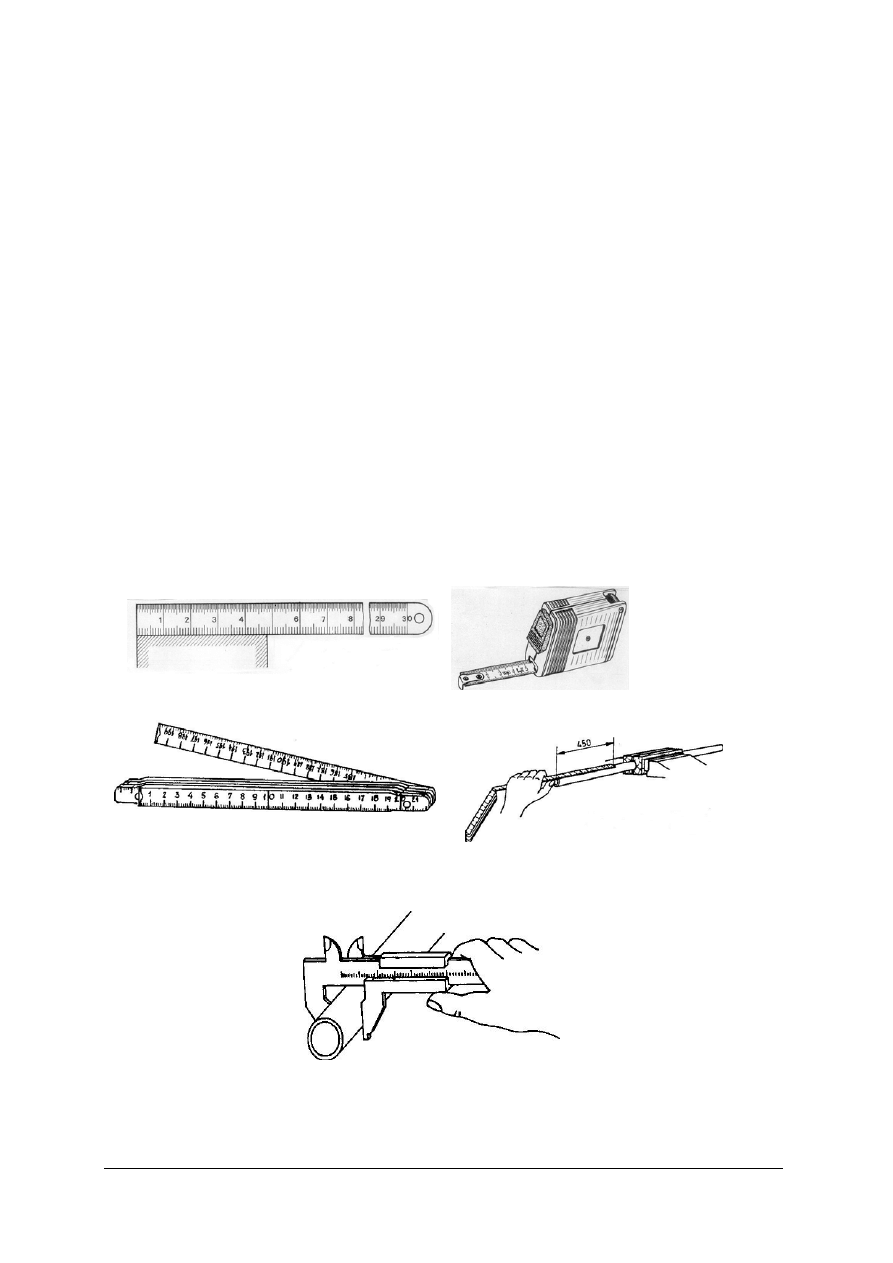

Do narzędzi pomiarowych zaliczamy:

- przymiar kreskowy,

- przymiar taśmowy,

- suwmiarka,

- metrówka.

Przy pomocy tych narzędzi mierzymy długości i średnice rur, wymiary złączek, przekroje

armatury odcinającej czy wymiary połączenia kołnierzowego.

Rys. 19. Przymiar kreskowy [3, s. 31] Rys. 20. Przymiar taśmowy [3, s. 31]

Rys. 21. (Metrówka) Przymiar składany [opracowanie własne]

Rys. 22. Suwmiarka uniwersalna [3, s. 32]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

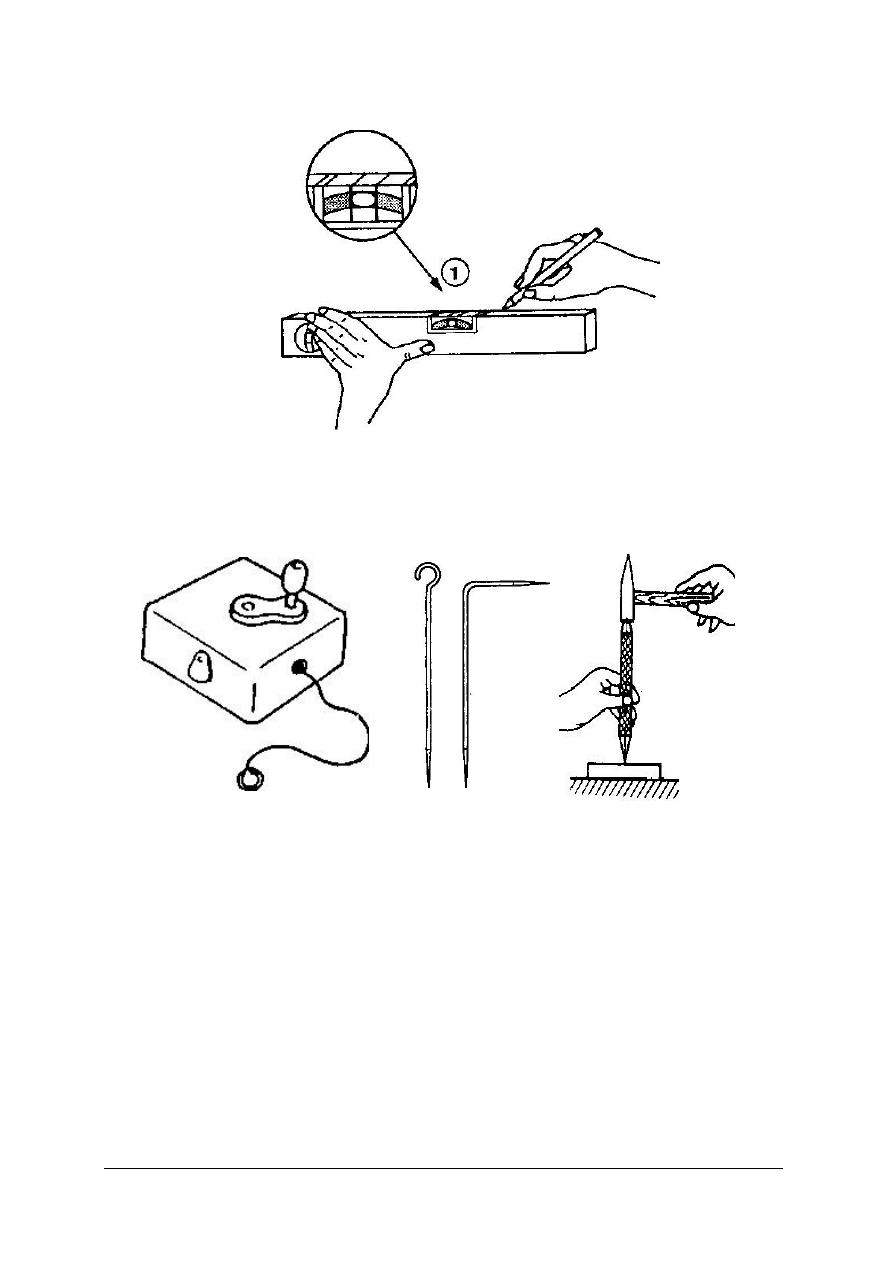

Rys. 23. Poziomnica alkoholowa [opracowanie własne]

Rys. 24. Sznur traserski Rys. 25. Rysik [3, s. 34] Rys. 26. Punktak [3, s. 34]

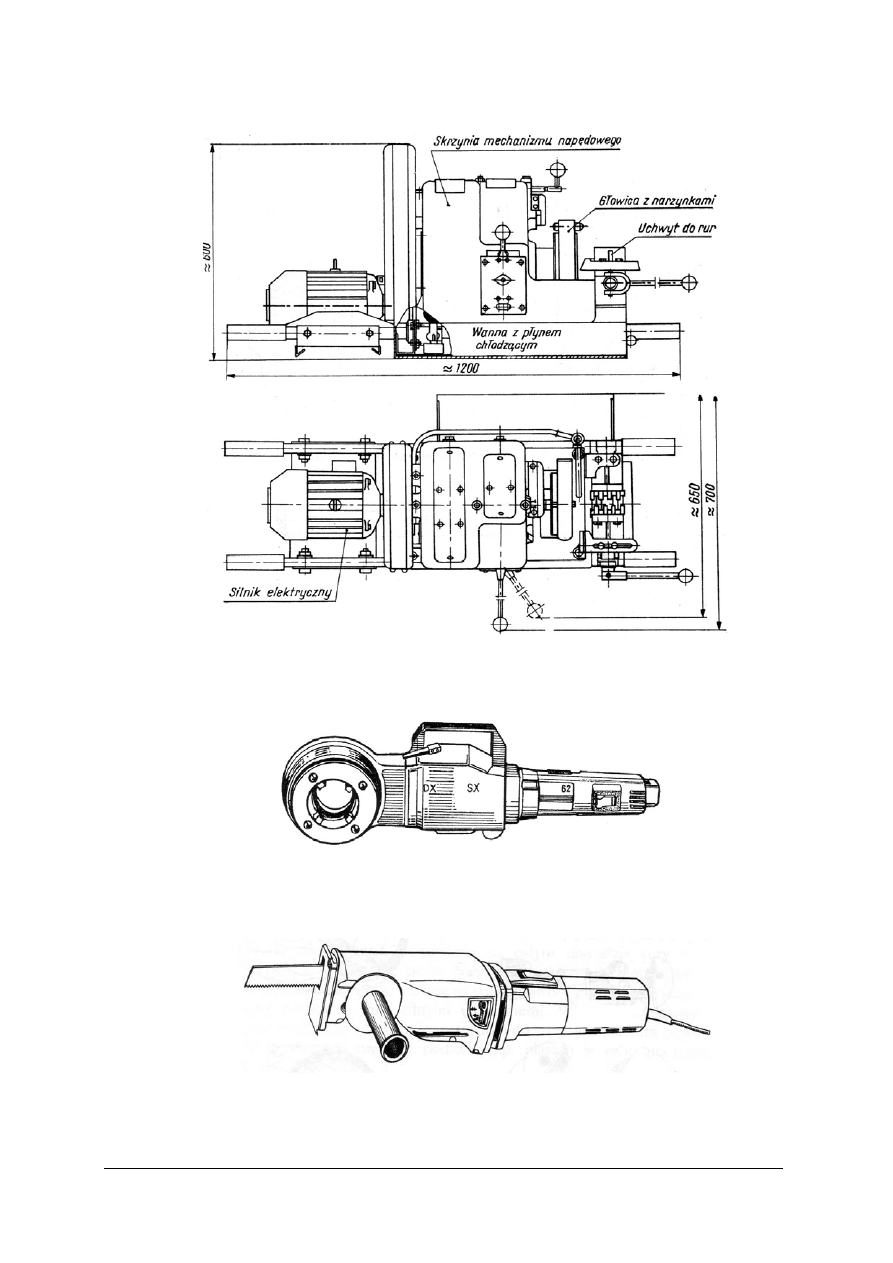

Elektronarzędzia

Podstawowymi elektronarzędziami służącymi do obróbki rur instalacji gazowych są :

− gwinciarki mechaniczne o napędzie elektrycznym,

− elektryczne piły brzeszczotowe,

− giętarki elektryczne,

− elektryczne piły tarczowe.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

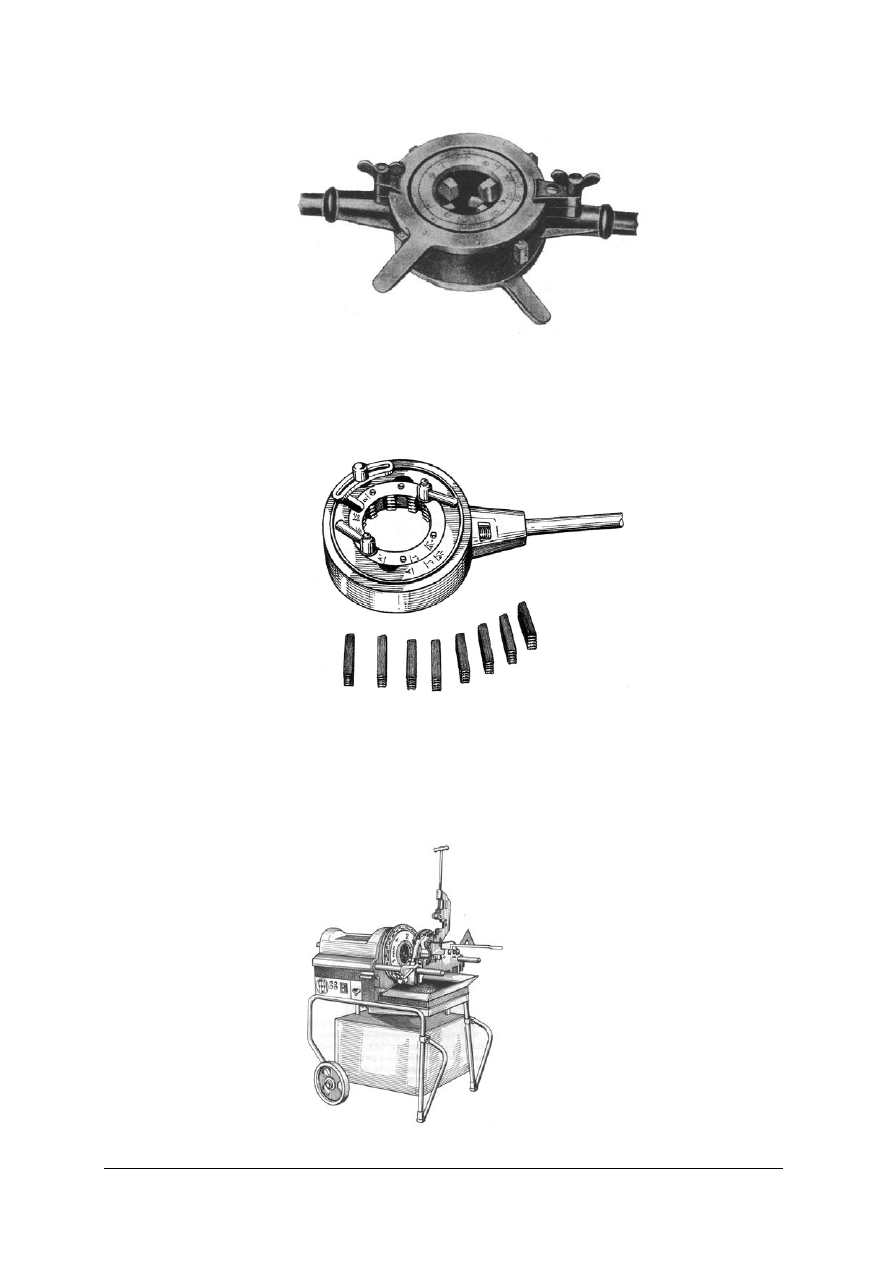

Rys. 27. Gwinciarka mechaniczna [3, s. 51]

Rys. 28. Gwintownica o napędzie elektryczny [3, s. 48]

Rys. 29. Piła brzeszczotowa do cięcia rur [3, s. 48]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 30. Giętarka hydrauliczna o napędzie Elektrycznym [3, s. 43]

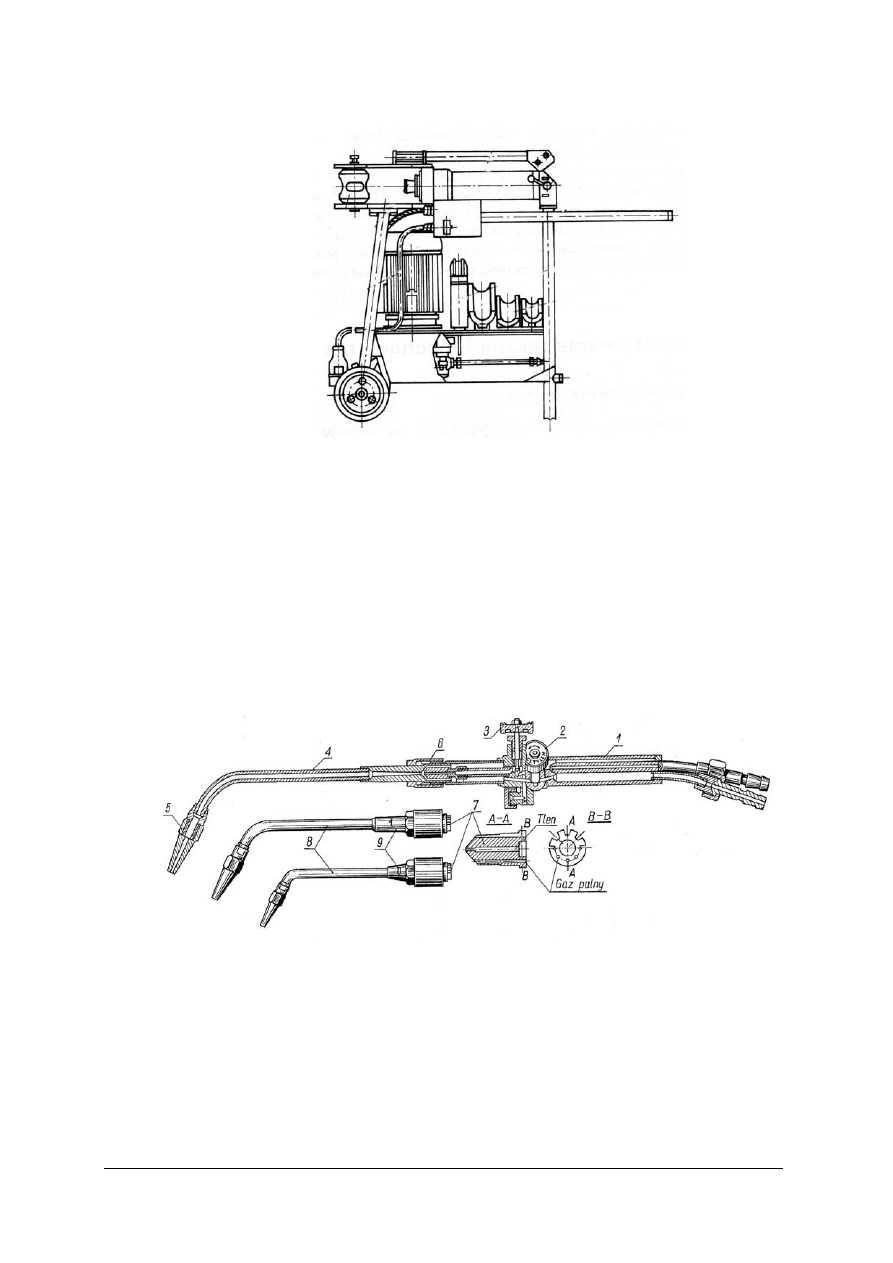

Narzędzia do łączenia rur stalowych

Do narzędzi do łączenia rur zaliczamy:

− giętarkę ręczną,

− palnik tlenowo-acetylenowy,

− butlę tlenową z reduktorem,

− butlę acetylenową z reduktorem,

− komplet kluczy płaskich,

− zapalacz do gazu,

− pilnik trójkątny,

− szczotki druciane.

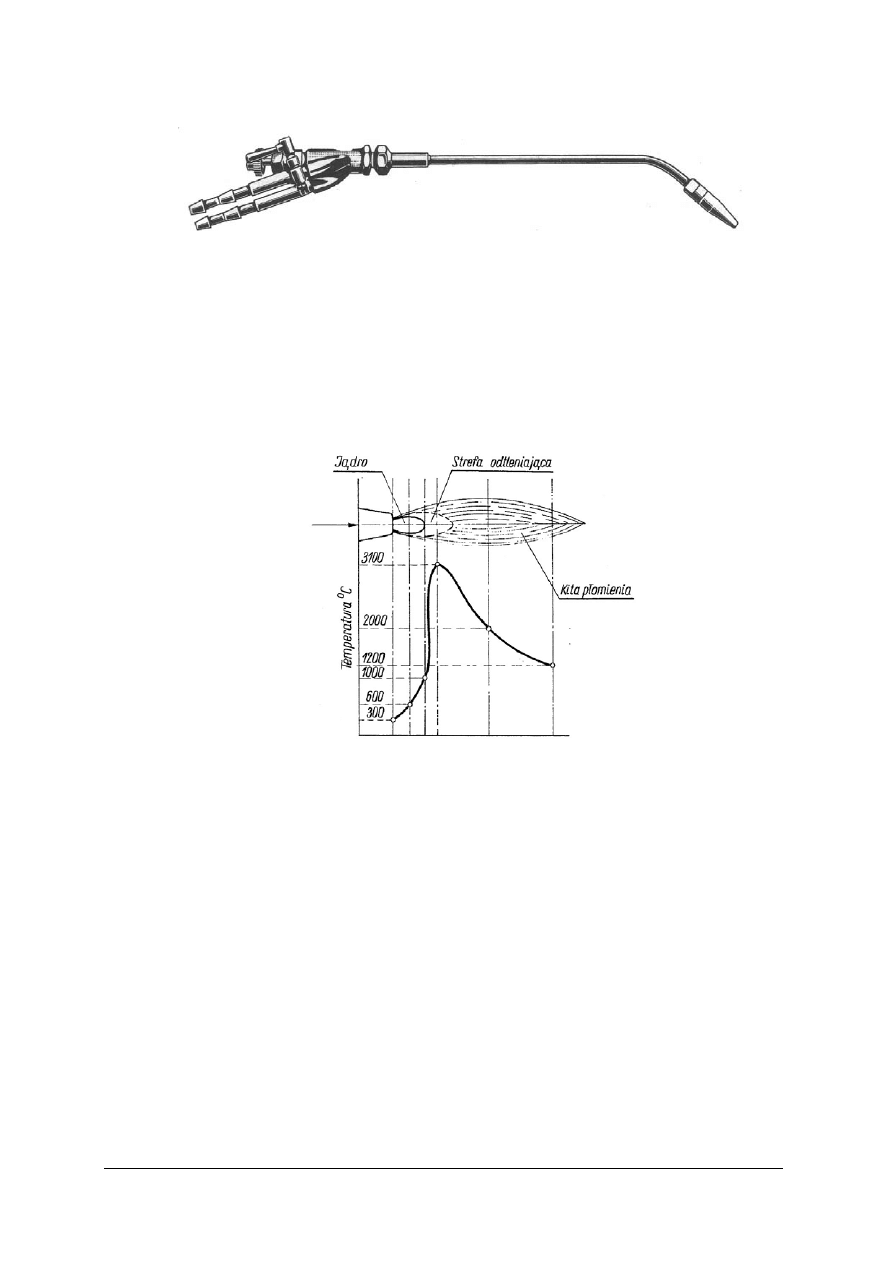

1 – rękojeść, 2 – zawór acetylenowy, 3 – zawór tlenowy, 4 – przewód mieszankowy, 5 – dziób, 6 – nakrętka łącząca

nasadkę i rękojeść, 7 – smoczek, 8 – nasadki wymienne, 9 – komora mieszankowa.

Rys. 31. Palnik do spawania [3, s. 328]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

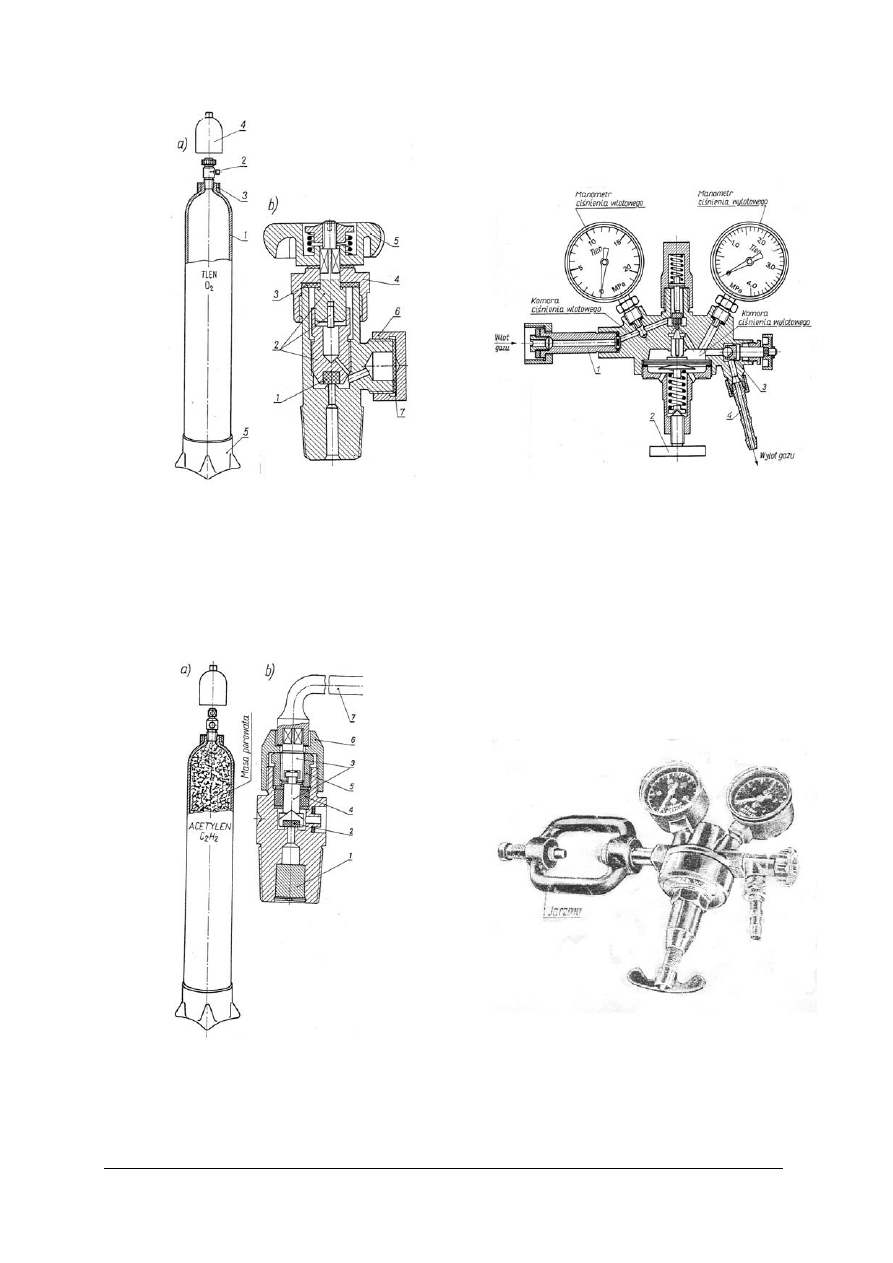

a) budowa 1 – cylinder butli, 2 – zawór,

3 – nagwintowany pierścień 4 – kołpak,

5 – stopa przekrój zaworu

b) 1 – korek, 2 – wrzeciono trójdzielne,

3 – uszczelka, 4 – nakrętka dławicowa,

5 – kółko pokrętne, 6 – nakrętka króćca,

7 – uszczelka króćca

Rys. 32. Butla tlenowa. [3, s. 324]

1 – łącznik wlotowy, 2 – śruba nastawcza,

3 – zawór odcinający, 4 – łącznik wylotowy do

węża

Rys. 33. Przekrój reduktora jednostopniowego do

tlenu [3, s. 325]

a) butla, b) przekrój zaworu acetylenowego

1– wkładka filcowa, 2– korek, 3– wrzeciono

dwudzielne, 4– pierścienie uszczelek

skórzanych lub gumowych, 5– dławica,

6– nakrętka, 7– klucz nasadowy zdejmowany

Rys. 34. Butla acetylenowa [3, s. 327]

Rys. 35. Reduktor butlowy z jarzmem do acetylenu

[3, s. 327]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Narzędzia ślusarskie

Zaliczamy do nich:

− piłkę ręczną z brzeszczotem,

− gwintownicę ręczną uniwersalną i zapadkową,

− wzornik gwintów,

− narzynkę z oprawkami,

− imadło typu Pionier,

− wiertła o równych średnicach,

− komplet kluczy monterskich,

− młotek,

− kombinerki,

− okulary ochronne,

− sprzęt ochronny osobisty.

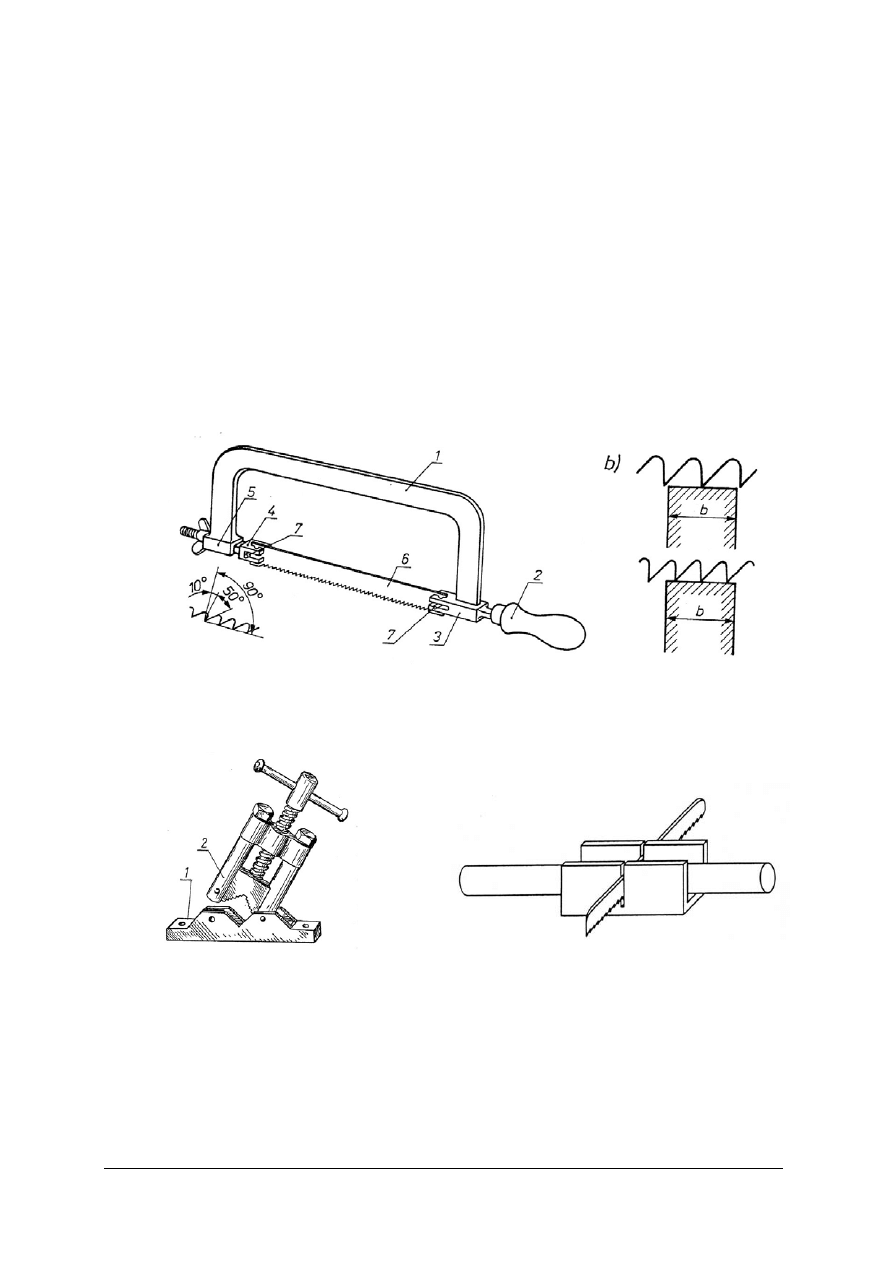

1 – oprawka, 2 – rękojeść, 3 - uchwyt stały, 4 – uchwyt przesuwny, 5 – prowadnica, 6 – brzeszczot, 7 – kołki.

Rys. 36. Piłka ręczna do metalu [3, s. 36]

1 – szczęka nieruchoma

2 – szczęka ruchoma

Rys. 37. Imadło do rur typu Pionier [3, s. 47] Rys. 38. Prowadnica korytkowa [opracowanie własne]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

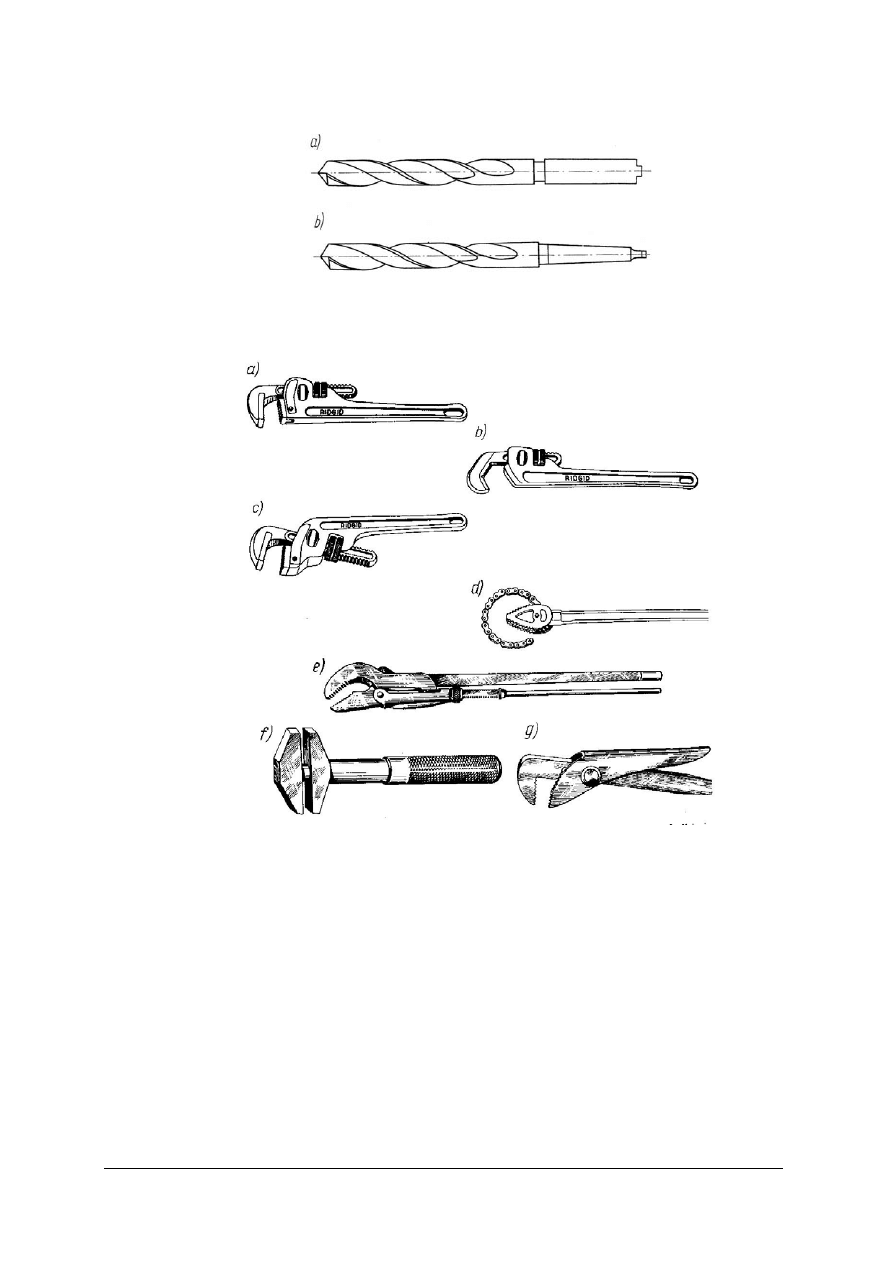

Rys. 39. Wiertła kręte z uchwytem: a) walcowym, b) stożkowym [3, s. 54]

Klucze monterskie: a) prosty z żeliwną lub aluminiową rękojeścią, b) nastawny z gładkimi szczękami –

sześciokątny, c) skośny z żeliwną rękojeścią, d) łańcuchowy, e) nastawny – szwedzki, f) uniwersalny – francuski,

g) szczypce nastawne zwane żabką.

Rys. 40. Klucze monterskie [3, s. 60]

Klucze szwedzkie do skręcania rur (rys. 40e) są lekkie i wygodne w użyciu. Przesuwany

uchwyt szczęk mocno i pewnie obejmuje rurę, a wysmukły kształt umożliwia stosowanie

w miejscach trudno dostępnych. Wymiary klucza dobiera się odpowiednio do średnic

skręcanych rur.

Klucze uniwersalne zwane francuskimi (rys. 40f) stosuje się do skręcania lub

wykręcania śrub i nakręcania nakrętek, których przynajmniej dwie powierzchnie są płaskie

i równoległe do siebie. Rozstawienie szczęk na odpowiedni wymiar uzyskujemy przez

pokręcanie rękojeści dookoła osi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Szczypce nastawne zwane żabkami (rys. 40g) są najczęściej używanym narzędziem

w robotach instalacyjnych. Służą przede wszystkim do skręcania rur i łączników małych

średnic.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakimi przyrządami pomiarowymi wykonasz pomiar średnicy rury?

2. Jakimi przyrządami pomiarowymi zmierzysz długość rury?

3. Do czego służy suwmiarka?

4. Do jakich operacji potrzebna jest wiertarka elektryczna?

5. Jakie urządzenia służą do cięcia rur?

6. Jakie urządzenie użyjesz do trwałego połączenia rur stalowych?

7. Jakimi narzędziami wykonuje się cięcie ręczne rur?

8. Jakie klucze monterskie są najczęściej używane do prac monterskich?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobierz narzędzia pomiarowe, przy pomocy których możesz pomierzyć rury

i łączniki gwintowane.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania dotyczącym rodzajów stosowanych narzędzi

pomiarowych (pkt. 4.3.1),

3) zapoznać się z obsługą suwmiarki,

4) zapoznać się z obsługą mikrometru,

5) zapoznać się z tabelą gwintów metrycznych i rurowych,

6) wykonać ćwiczenie i wymienić urządzenia pomiarowe,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– suwmiarka, mikrometr, metrówka,

– tabela gwintów metrycznych i rurowych,

– literatura z rozdziału 6.

Ćwiczenie 2

Dobierz narzędzia do wykonywania nierozłącznych połączeń rur stalowych i obowiązujące

przy tych pracach środki ochrony osobistej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania dotyczącym rodzajów narzędzi stosowanych przy

połączeniach nierozłącznych rur stalowych (pkt. 4.3.1),

3) zapoznać się z obsługą palnika acetylenowo-tlenowego,

4) wymienić narzędzia do wykonywania połączeń nierozłącznych rur stalowych,

5) wymienić środki ochrony osobistej obowiązujący przy pracach spawalniczych,

6) zaprezentować wykonane zadanie,

7) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– piła do cięcia,

– palnik acetylenowo-tlenowy,

– butla tlenowa,

– butla acetylenowa,

– instrukcja obsługi palników z warunkami technicznymi eksploatacji,

– środki ochrony osobistej spawacza,

– literatura z rozdziału 6.

Ćwiczenie 3

Dobierz narzędzia służące do przygotowania połączeń rozłącznych rur stalowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania dotyczącym narzędzi stosowanych przy łączeniu

rozłącznym rur stalowych (pkt. 4.3.1),

3) zapoznać się z technologią prac montażowych rur stalowych,

4) zapoznać się z technologią wykonywania gwintów,

5) zapoznać się z warunkami technicznymi niezbędnymi do prawidłowego połączenia rur

i kształtek stalowych,

6) dobrać narzędzia do przygotowania połączeń rur stalowych,

7) zaprezentować wykonane zadanie,

8) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– gwintownica,

– piła do cięcia rur,

– literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) dobrać narzędzia do mocowania instalacji do przegród budowlanych?

2) dobrać przyrządy do pomiaru rur?

3) dobrać urządzenie do gięcia rur stalowych?

4) dobrać narzędzia do wykonania gwintowania rur stalowych?

5) dobrać urządzenie do cięcia rur stalowych?

6) dobrać palniki do spawania rur stalowych?

7) dobrać klucze monterskie do łączenia rur stalowych

z łącznikami gwintowanymi?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4. Połączenia rur stalowych

4.4.1. Materiał nauczania

Rury stalowe można łączyć poprzez połączenia rozłączne i nierozłączne. Do połączeń

rozłącznych zaliczamy połączenia gwintowe i kołnierzowe, a do nierozłącznych - połączenia

spawane.

Połączenia rozłączne gwintowane

Połączenia gwintowane są to najszerzej stosowane połączenia rozłączne. Mogą być

połączeniem bezpośrednim, kiedy dwa łączone elementy są ze sobą skręcone, wówczas jeden ma

gwint zewnętrzny, który odgrywa rolę śruby, a drugi gwint wewnętrzny i odgrywa rolę nakrętki .

Rys. 41. Przykład połączeń bezpośrednich [opracowanie własne]

Rys. 42. Przykład połączenia pośredniego [opracowanie własne]

Łączenie rur i złączek na gwint

W instalacjach gazowych gwintowanie polega na nacięciu gwintu na zewnętrznej

powierzchni rury. Do wykonywania gwintów zewnętrznych na rurach służą gwintownice

uniwersalne albo zapadkowe.

Gwintownice uniwersalne służą do wykonania gwintu rurowego pełnego na rurach średnic

15-50 mm. Gwintownice te zaopatrzone są w trzy komplety narzynek do średnic 15-20 mm,

25-32 mm i 40-50 mm.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Rys. 43. Gwintownica uniwersalna [3, s. 46]

Do nacinania gwintu na rurach w miejscach trudnodostępnych stosujemy gwintownice

zapadkowe. Dzięki mechanizmowi zapadkowemu możliwe jest nacinanie gwintów na rurach bez

wykonywania pełnych obrotów całym korpusem gwintownicy.

Rys. 44. Gwintownica zapadkowa [3, s. 46]

Dla usprawnienia pracy montera można stosować dodatkowo napęd elektryczny i tymi

samymi głowicami wymiennymi nacinać gwinty na rurach w sposób mechaniczny (rys.28).

Z powodu, że gwintowanie jest jedną z najbardziej pracochłonnych czynności

w przygotowaniu rur do montażu, coraz częściej na budowie stosuje się gwinciarki do

mechanicznego nacinania gwintów (rys. 45).

Rys. 45. Gwinciarka mechaniczna [3, s. 50]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

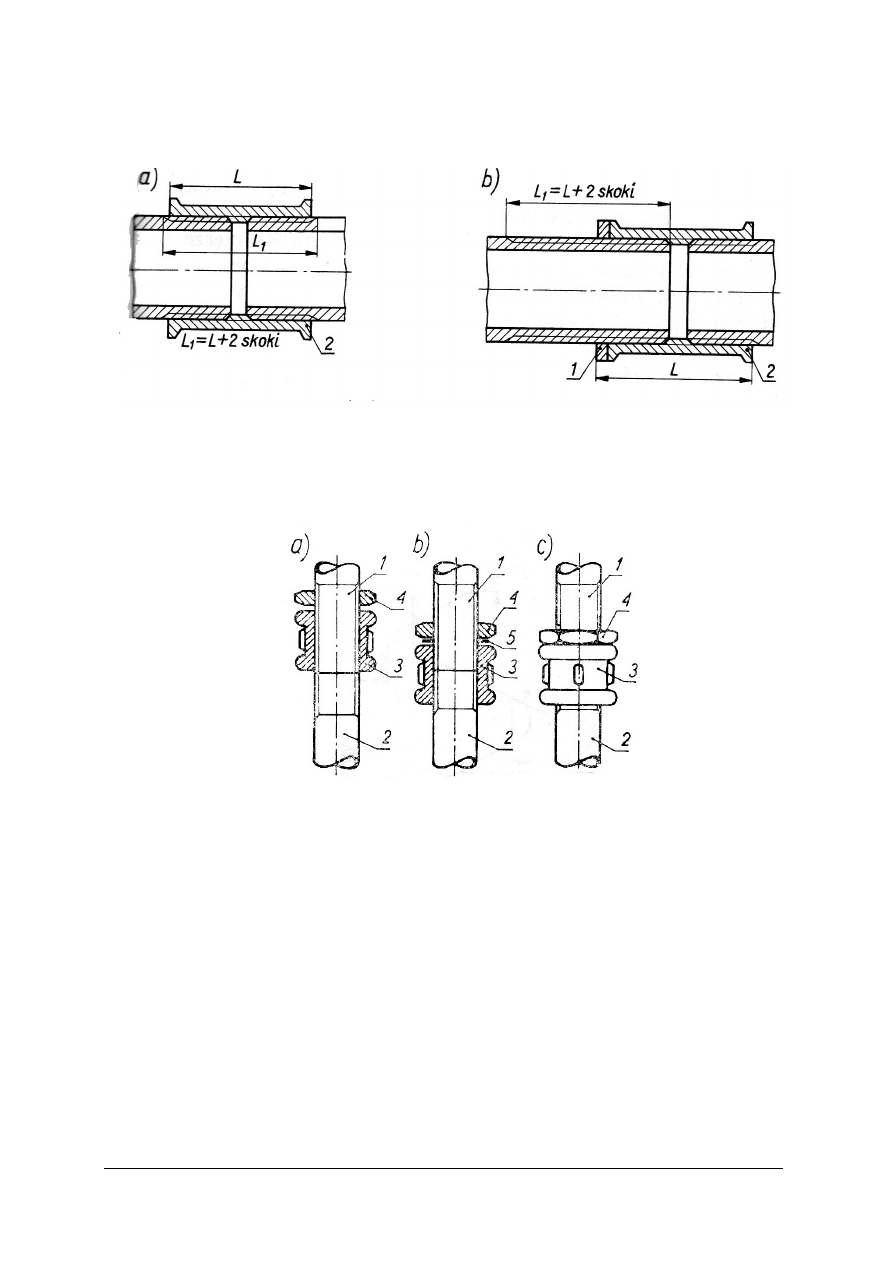

W praktyce monterskiej podczas łączenia instalacji gazowej na gwint stosuje się dwa

podstawowe rodzaje połączeń gwintowych – normalne (na gwint krótki) i na gwint długi.

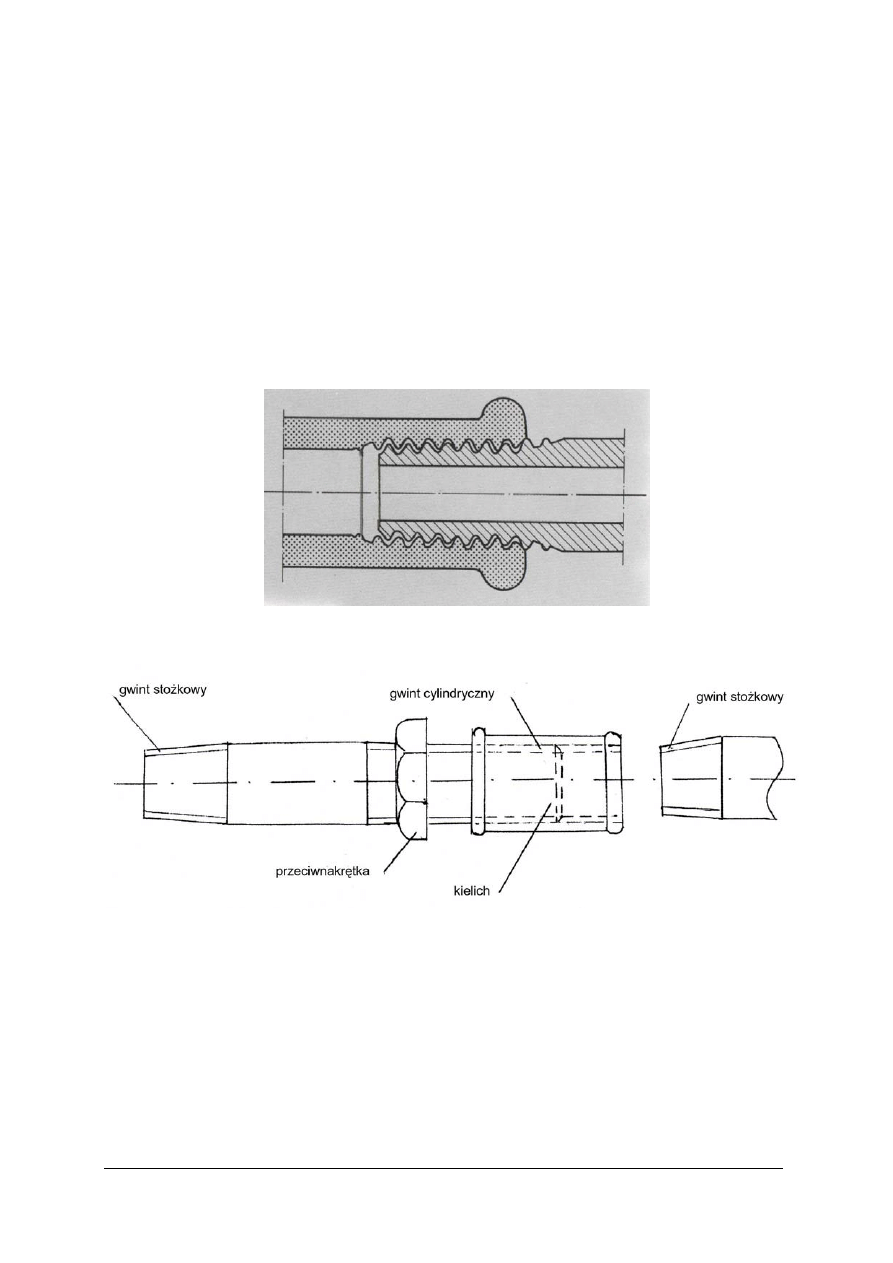

1 – przeciwnakrętka

2 – złączka

Rys. 46. Połączenie rur a) na gwint krótki z określeniem długości gwintowania L

1

, b) na gwint długi z określeniem

długości gwintowania L

1

[3, s. 61]

1- koniec pierwszej rury z gwintem, 2- koniec drugiej rury z gwintem owijanym pasmem konopi, 3- złączka,

4- przeciwnakrętka, 5- pasmo konopi.

a- położenie złączki z przeciwnakrętką na pierwszej rurze przed połączeniem z drugą, b- położenie złączki

z przeciwnakrętką po połączeniu obu rur, c- położenie złączki po połączeniu obu rur (widok z zewnątrz)

Rys. 47. Technologia wykonywania połączeń rur za pomocą długiego gwintu. [opracowanie własne]

Połączenie na gwint krótki stosujemy wówczas, gdy można obracać jedną z łączonych

rur. Natomiast połączenie na gwint długi stosuje się wtedy, gdy tej możliwości nie ma, np.

podczas łączenia pionów z poziomami w instalacji oraz wszędzie tam, gdzie trzeba rozłączać

przewody w czasie eksploatacji. Technologię wykonywania połączeń rur za pomocą długiego

gwintu pokazano na rys. 47.

Jakość połączenia określa jego szcze1ność. Jako szczeliwa w połączeniach gwintowych

używa się najczęściej włókien konopnych (czesanych) i past uszczelniających (mieszaniny

pokostu z kredą). O prawidłowym uszczelnieniu decyduje sposób nawinięcia włókien na

gwint. Obecnie zamiast włókien konopnych do uszczelniania połączeń gwintowych stosuje

się taśmy teflonowe i tworzywa anaerobowe.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

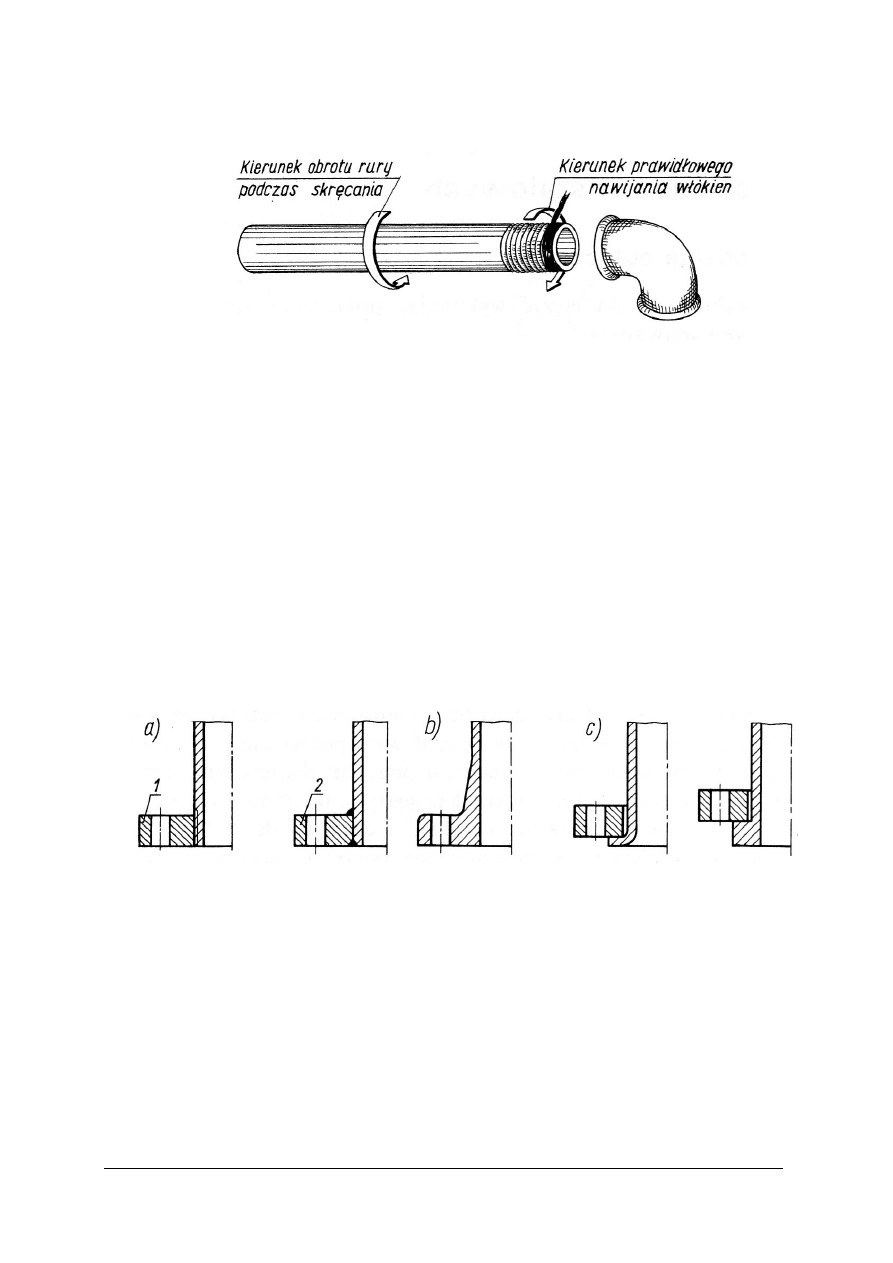

Rys. 48. Prawidłowe nawijanie włókien konopnych [3, s. 62]

Na przewody instalacji gazu używa się rur stalowych czarnych. Można je łączyć

podobnie jak rury stalowe ocynkowane, tzn. na gwint krótki i długi. Połączenia gwintowe

uszczelnia się włóknem konopnym i pastą uszczelniającą lub odpowiednimi taśmami

teflonowymi oraz tworzywem anaerobowym.

Łączenie rur na kołnierze

W połączeniach kołnierzowych występują najczęściej kołnierze stałe, a tylko niekiedy

luźne. Kołnierze stałe mogą być typu lekkiego nakręcane lub przyspawane do rury

(rys. 49a) i typu ciężkiego, do których zalicza się kołnierze z szyjką (rys. 49b). Kołnierze

luźne stosuje się do łączenia rur większych średnic, co znacznie ułatwia ich montaż

(nie zachodzi konieczność okręcania rur przy ustawianiu dwóch sąsiednich kołnierzy).

Nasunięte luźno kołnierze opierają się o obrzeża rur (rys. 49c). Wymiary kołnierzy są

znormalizowane, a liczba otworów w kołnierzu i wielkość śrub zależą od wielkości

kołnierza oraz ciśnienia przewodzonego czynnika.

a) typu lekkiego, b) typu ciężkiego z szyjką, c) luźne opierające się na obrzeżach rur 1- kołnierz

nakręcany na rurę, 2- kołnierz przyspawany

Rys. 49. Kołnierze do łączenia rur stalowych [3, s. 63]

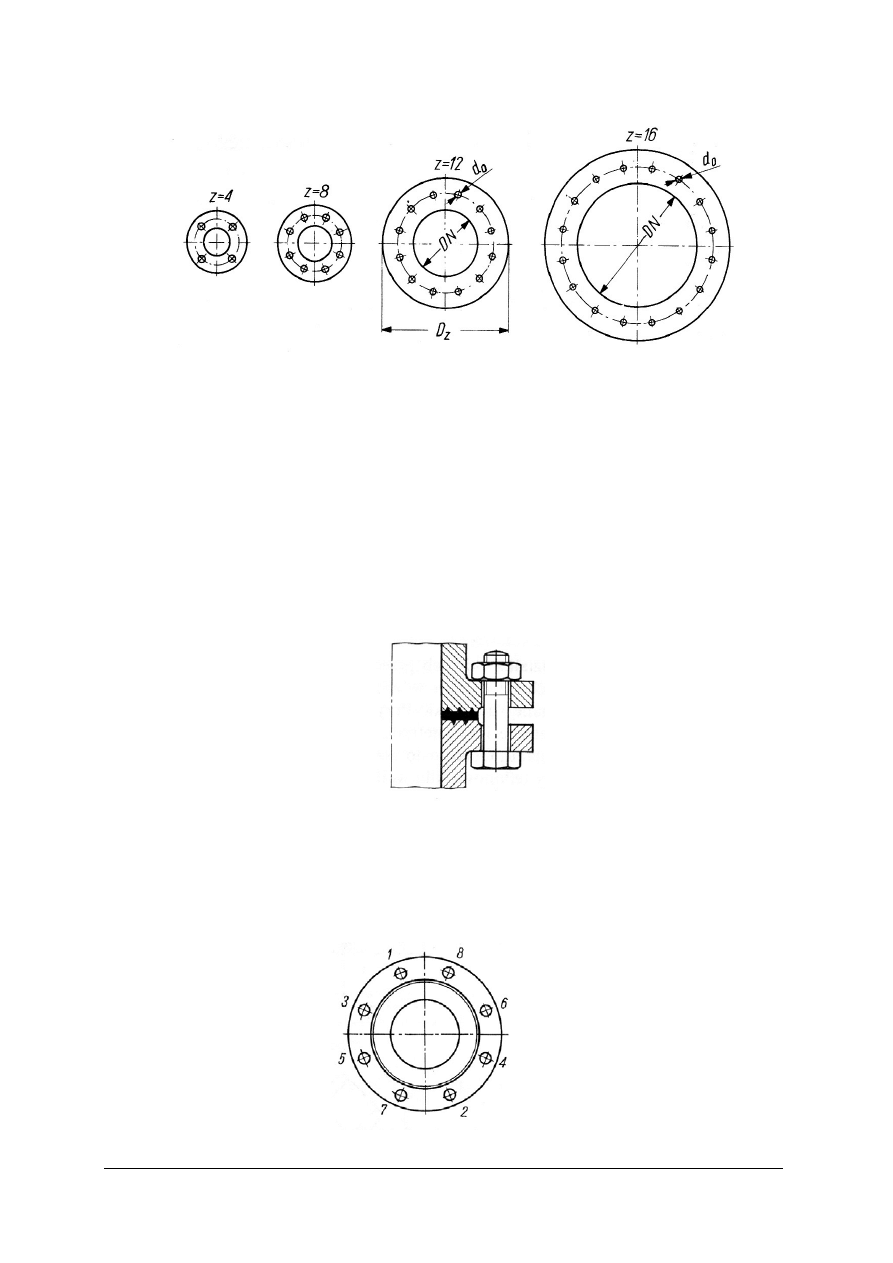

Podczas łączenia rur o dużych średnicach liczba śrub powinna być wielokrotnością

liczby 4, a śruby muszą być rozmieszczone symetrycznie względem obu osi głównych

kołnierza (rys. 50).Tylko w łączeniu rur niewielkich średnic (do 32 mm) jest dozwolone

stosowanie dwóch lub trzech śrub.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

z –liczba otworów w kołnierzu, Dz. – średnica zewnętrzna kołnierza, DN – średnica nominalna rury, d

0

– średnica

otworu na śruby w kołnierzu

Rys. 50. Rozmieszczenie w kołnierzu otworów na śruby [3, s. 63]

Powierzchnie zetknięcia kołnierzy przy niskim ciśnieniu mogą być płaskie, natomiast

przy ciśnieniu większym w powierzchniach kołnierzowych należy wytoczyć rowki

współśrodkowe. Po założeniu uszczelki i dociągnięciu śrub materiał uszczelniający jest

wgniatany w te zagłębienia, co zabezpiecza przed wypchnięciem uszczelki w czasie pracy

przewodu (rys. 51).

W połączeniach kołnierzowych należy stosować uszczelki odpowiednie dla połączeń

gazowych na gaz płynny. Wypełniają one nierówności stykających się czołowych powierzchni

kołnierzy uszczelnianych połączeń, muszą zatem być elastyczne. Obecnie do połączeń

kołnierzowych dla gazu płynnego używa się uszczelek teflonowych.

Rys. 51. Połączenie rur z kołnierzami stałymi i płaska uszczelka na powierzchniach z wytoczonymi otworami

[3, s. 63]

Szczelność połączenia kołnierzowego zależy nie tylko od rodzaju uszczelki, lecz także

od sposobu skręcenia go śrubami. Po założeniu uszczelki kołnierze należy ściągać śrubami

równomiernie i w określonym porządku - parami po przekątnej, nigdy zaś jedną obok

drugiej.

Rys. 52. kolejność przykręcania śrub w kołnierzach [3, s. 65]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Łączenie rur stalowych za pomocą spawania gazowego

W budynkach mieszkalnych, użyteczności publicznej lub zakładach przemysłowych,

podczas montażu instalacji gazowych z rur stalowych czarnych do ich łączenia stosuje się

powszechnie połączenie spawane.

Odcinki instalacji rozprowadzających w piwnicach oraz piony gazowe najczęściej

łączy się przez spawanie, natomiast w mieszkaniach, w pomieszczeniach niemieszkalnych

(kuchnie, przedpokoje, korytarze, łazienki itp. stosowane są połączenia skręcane.

Dopuszcza się prowadzenie przewodów instalacji gazowych również przez pomieszczenia

mieszkalne, jednakże pod warunkiem zastosowania rur miedzianych łączonych przez

lutowanie lub rur stalowych bez szwu, łączonych przez spawanie.

W spawaniu gazowym źródłem ciepła jest najczęściej płomień acetylenowo-tlenowy

o temperaturze ok. 3100°C, w którym gaz palny - acetylen spala się w obecności tlenu.

W warunkach budowy lub małych zakładów przemysłowych tlen jako gaz magazynuje się

w butlach stalowych (rys. 32a), wykonanych jako zbiorniki ciągnione bez szwu. Górna zwężona

część butli tworzy szyjkę z nagwintowanym stożkowym otworem, w który jest wkręcony zawór

(rys. 32b) umożliwiający pobieranie tlenu z butli. Króciec na zaworze umożliwia gwintowe

połączenie reduktora z zaworem. Wszystkie części zaworów do tlenu ze względów

bezpieczeństwa czyści się trójchlorkiem etylenu w celu usunięcia śladów olejów i smarów. W kraju

produkuje się butle tlenowe o pojemności wodnej 0,5÷50 dm

3

. Najczęściej stosuje się butle

o pojemności 40 dm

3

. Są one malowane na niebiesko farbą olejną z czarnym napisem „Tlen 0

2

".

Masa pustej butli wynosi 62÷72 kg.

Czerpiąc z butli gaz, który znajduje się w niej pod wysokim ciśnieniem (15 lub 20 MPa),

stosuje się reduktory obniżające ciśnienie panujące w butli do ciśnienia roboczego (rys. 33).

Oprócz tego reduktory gwarantują utrzymywanie ciśnienia roboczego na stałym poziomie

niezależnie od spadku ciśnienia gazu w butli.

Acetylen, podobnie jak tlen, jest gazem bezbarwnym i nietrującym, a w skład jego wchodzą

węgiel i wodór. Stosowany w technice ma charakterystyczny zapach czosnku. W ciśnieniu

atmosferycznym i temperaturze 0°C jeden kilogram acetylenu ma objętość 0,85 m

3

. Acetylen

techniczny zanieczyszczony parą wodną lub amoniakiem wytwarza z miedzią acetylenek miedzi,

który jest wybuchowy. Z tego względu części stykających się z acetylenem nie wolno wykonywać

z miedzi ani z jej stopów o zawartości czystej miedzi powyżej 70%. Acetylen tworzy również

mieszaninę wybuchową z powietrzem i tlenem, dlatego stosując acetylen należy ściśle przestrzegać

obowiązujących przepisów bhp.

Acetylen wytwarzany metodą przemysłową dostarcza się w butlach do miejsca zużycia. Butle

acetylenowe (rys. 34a) o pojemności wodnej 5÷40 dm

3

wykonuje się ze stali, podobnie jak butle

tlenowe. Przeciętnie, z napełnionej butli, można pobrać 5 m

3

acetylenu. Butle acetylenowe

w odróżnieniu od tlenowych są malowane na biało i zaopatrzone w czerwony napis „Acetylen

C

2

H

2

". Pobieranie acetylenu z butli umożliwia zawór ze stali (rys. 34b). Otwieranie i zamykanie

zaworu odbywa się specjalnym kluczem nasadowym. Króćce zaworów acetylenowych nie mają

gwintów, toteż zamocowanie reduktorów (rys. 35) do zaworu odbywa się przez dociśnięcie za

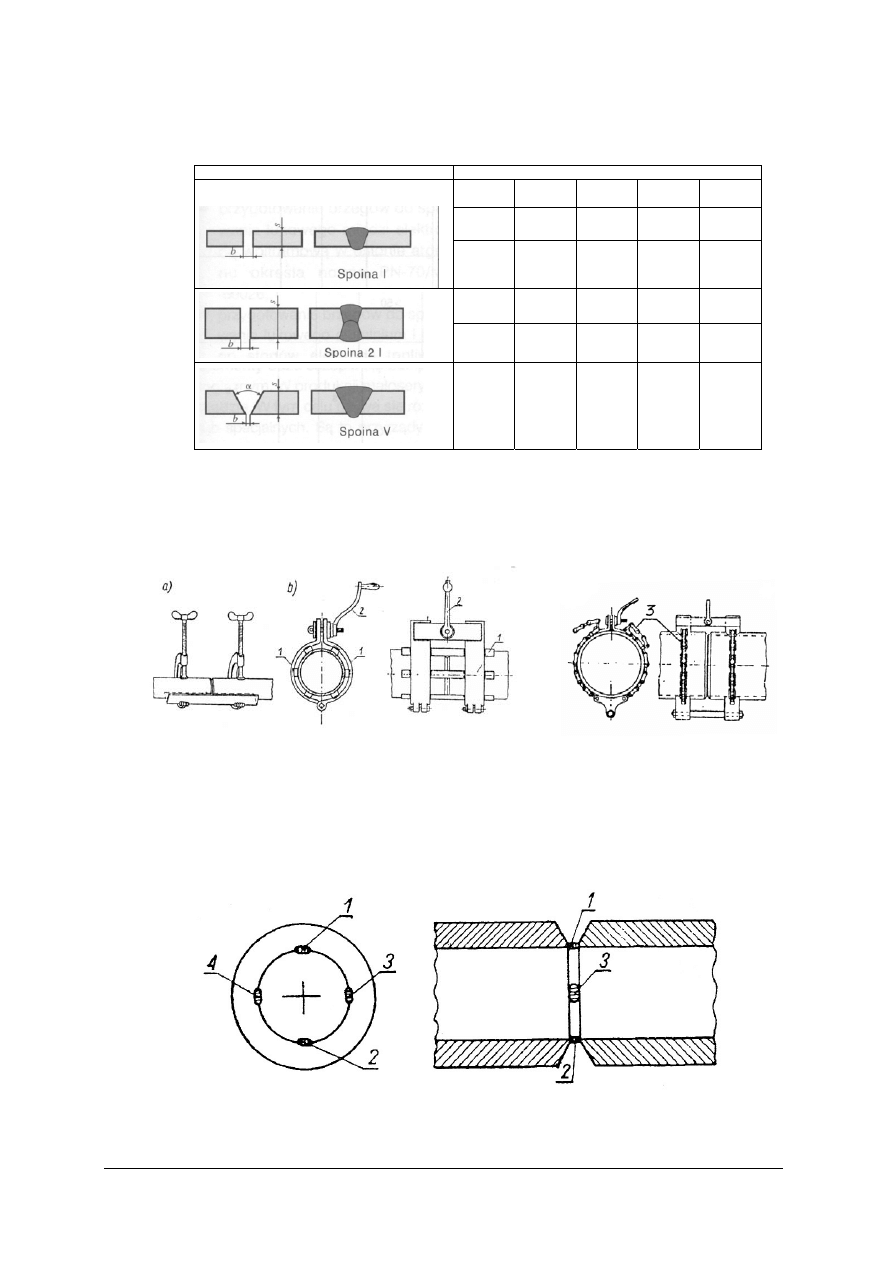

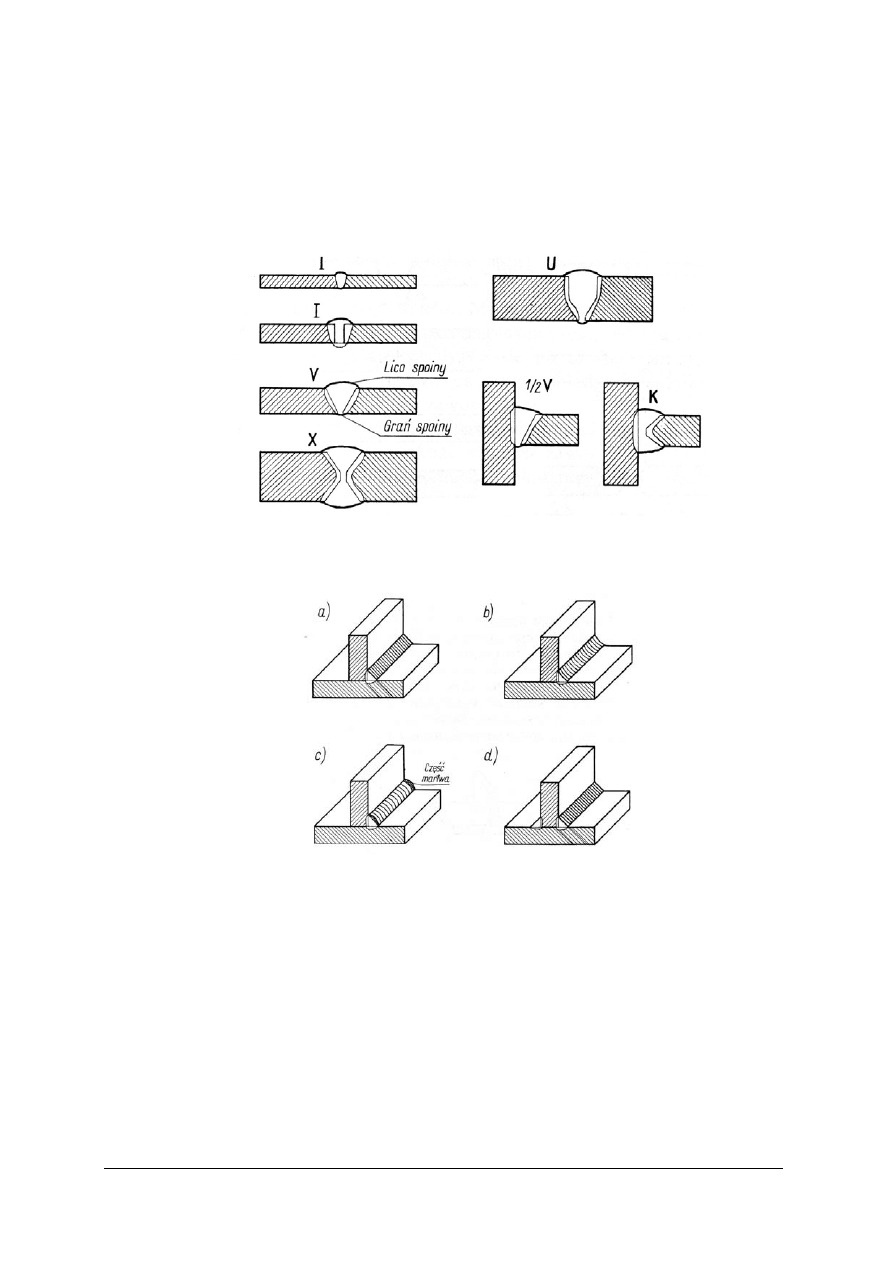

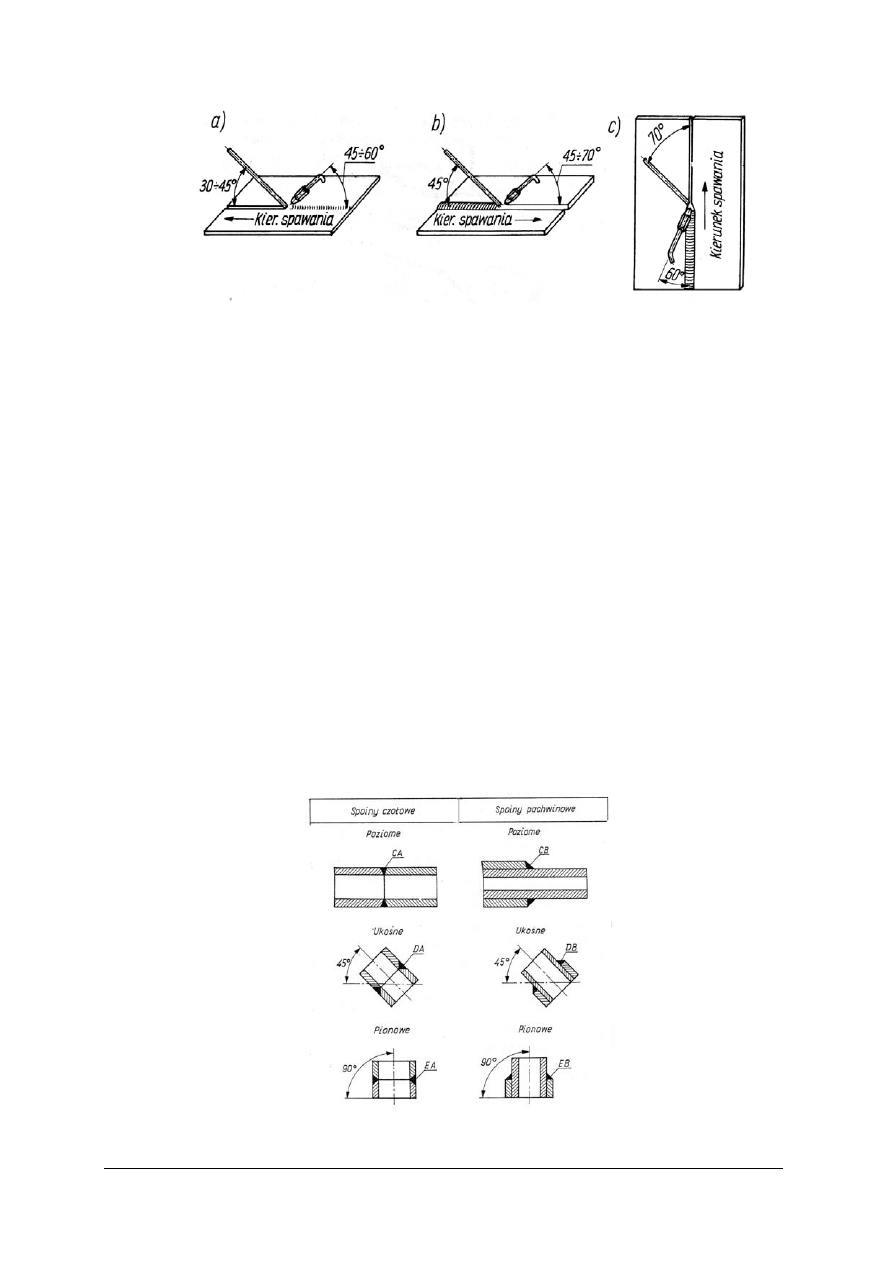

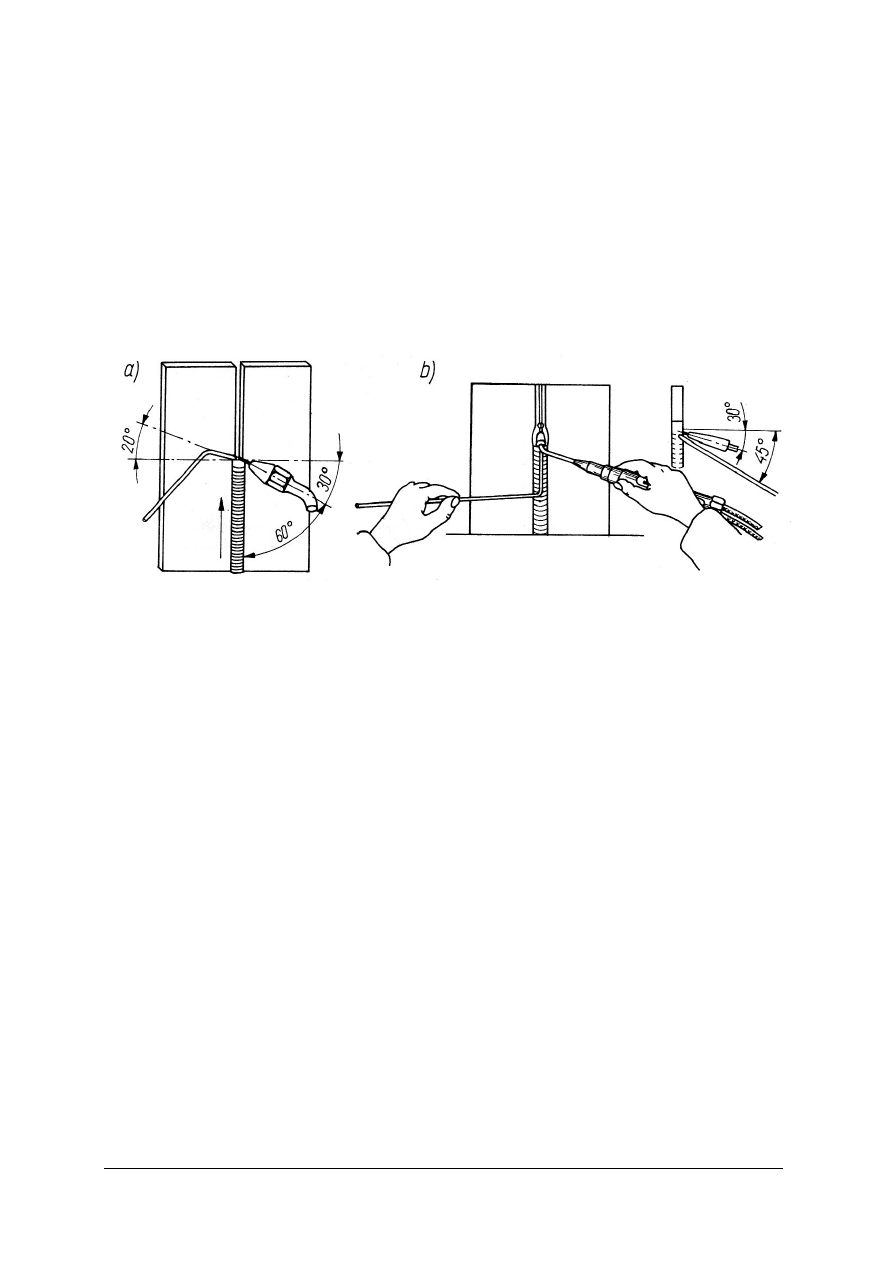

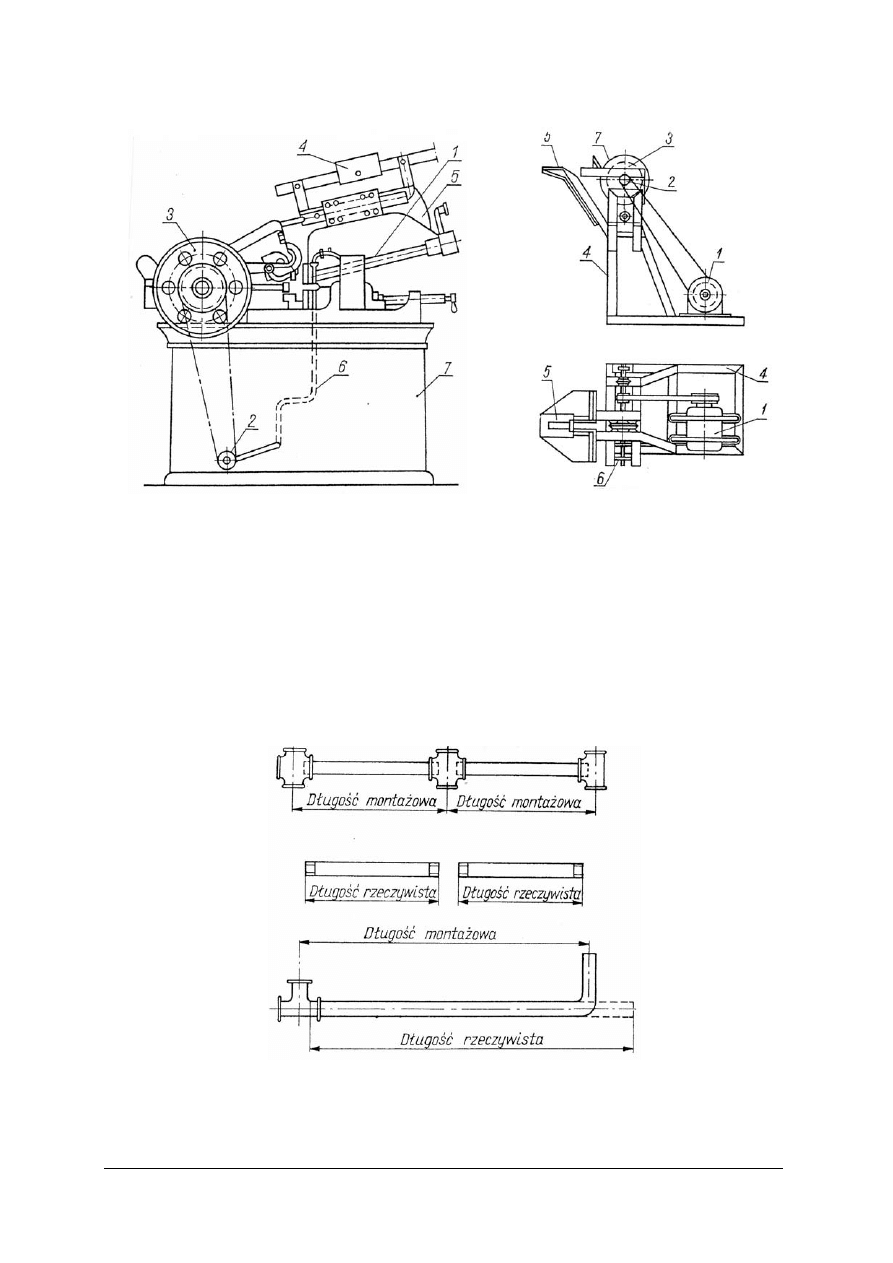

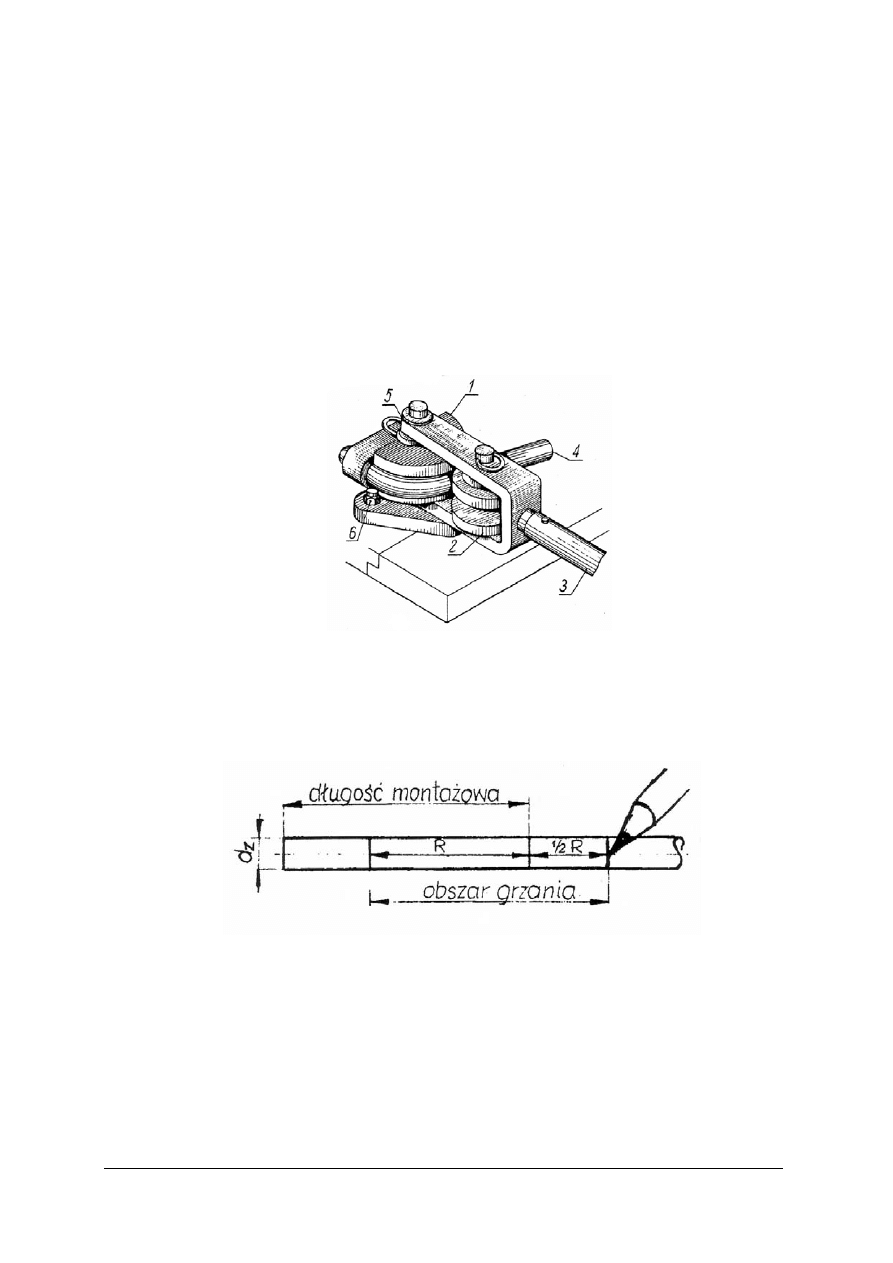

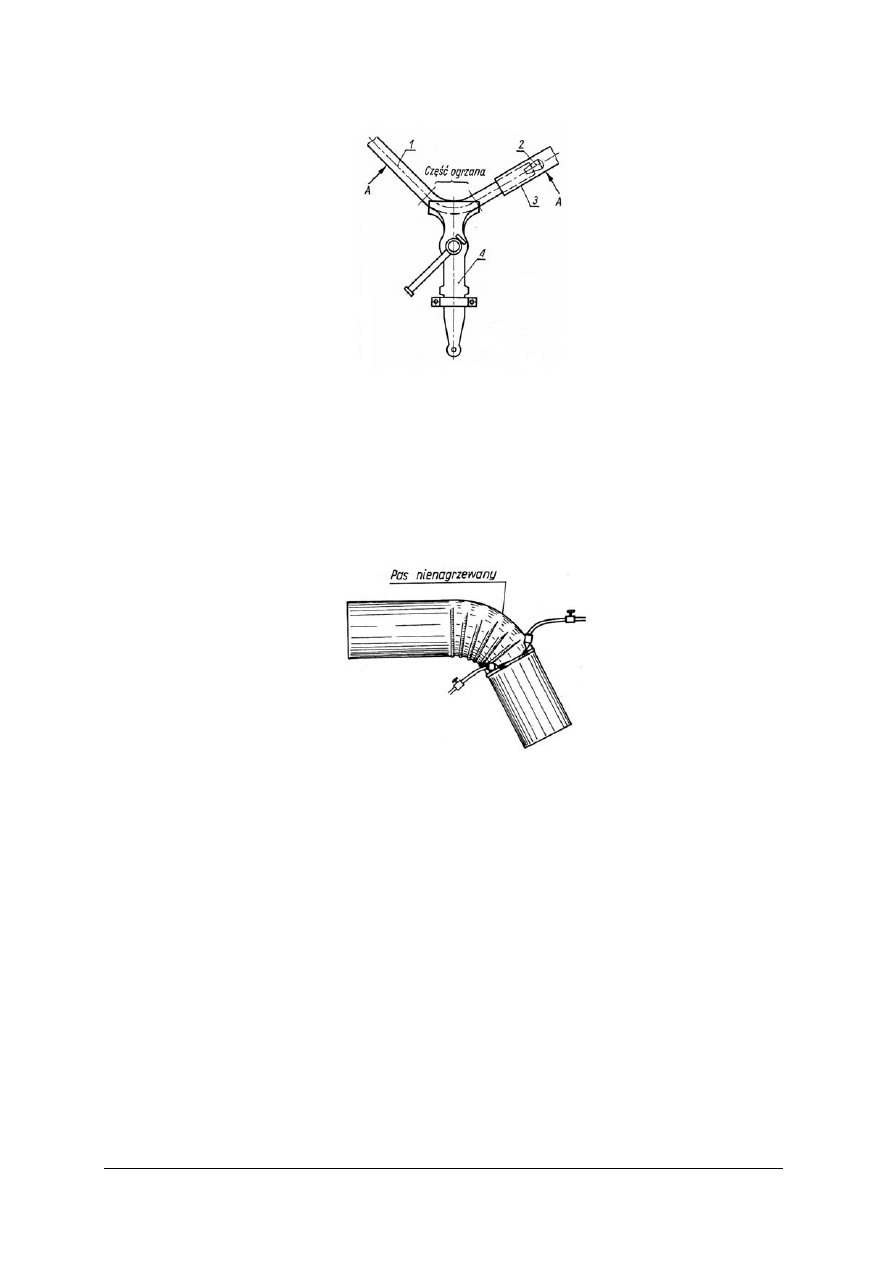

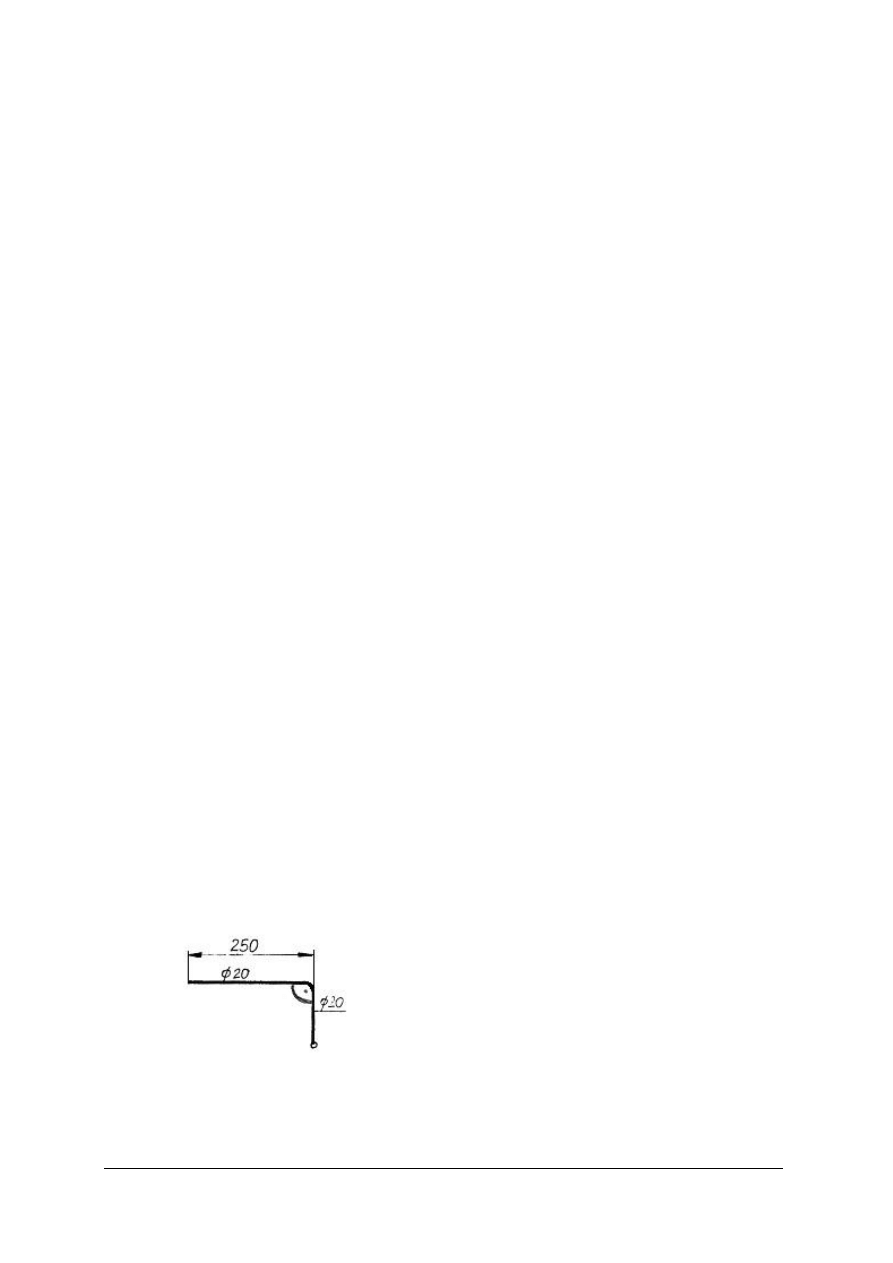

pomocą specjalnego jarzma. Różnica w zamocowaniu wyklucza omyłkowe podłączenie reduktora