www.project-the.one.pl

Nazwa: Projekt manipulatora

Przedmiot: Podstawy Konstrukcji Maszyn

Prowadzący: -

Rok: 2

Kierunek: AiR

Autor: -

Korepetycje: -

Jeśli chcesz uzyskać wersję drukowalną, lub do

edycji, skontaktuj się z nami pod adresem

staff@project-the.one.pl

2

POLITECHNIKA ŚLĄSKA

Wydział :Mechaniczny – Technologiczny

Kierunek : Automatyka i Robotyka

Podstawy Konstrukcji Maszyn

Projekt manipulatora.

Wykonał:

3

Spis treści:

1. Założenia projektowo-konstrukcyjne. .................................................................... 4

1.1. Opis

istoty

działania.................................................................................... 4

1.2. Dane

sytuacyjne. ........................................................................................ 5

1.3. Dane

ilościowe. .......................................................................................... 5

1.4. Kryteria. ...................................................................................................... 6

1.5. Zadania

do wykonania................................................................................ 6

2. Warianty manipulatora. ......................................................................................... 7

3. Dobór wariantu manipulatora. ............................................................................... 8

4. Ruch manipulatora. ............................................................................................... 9

4.1. Ruch

poziomy............................................................................................. 9

4.2. Ruch

pionowy. .......................................................................................... 10

4.3. Obliczenia

wydajności pracy obrabiarki.................................................... 10

4.4. Wydajność czasu pracy............................................................................ 10

5. Obliczenia ramienia manipulatora. ...................................................................... 11

5.1. Obliczenia skoku siłownika;...................................................................... 11

5.2. Obliczenia reakcji podpory i siły działania siłownika : ............................... 12

5.3. Obliczenia

wytrzymałościowe ramienia . .................................................. 14

5.4. Obliczenia

ugięcia ramienia...................................................................... 16

5.5. Obliczenia

dotyczące przegubu górnego.................................................. 18

5.6. Dobór

łożyska dla przegubu. .................................................................... 19

6. Obliczenia dotyczące słupa................................................................................. 20

6.1. Wyboczenie.............................................................................................. 20

6.2. Smukłość.................................................................................................. 22

7. Dobór łożysk tocznych. ....................................................................................... 27

7.1. Łożysko górne. ......................................................................................... 28

7.2. Łożysko dolne........................................................................................... 29

8. Obliczenia przegubu siłownika. ........................................................................... 30

9. Obliczenia śrub fundamentowych. ...................................................................... 31

10. Obliczenia połączenia spawanego. ..................................................................... 35

11. Obliczenia momentu napędowego. ..................................................................... 37

4

Założenia projektowo-konstrukcyjne.

Opis istoty działania.

Przedmiotem manipulacji jest półfabrykat w postaci walca o średnicy d

i wysokości h .

Przedmiot jest obrabiany na dwóch tokarko—frezarkach o osi

pionowej sterowanych numerycznie. Jedna z nich posiada wrzeciono

dolne, a druga górne.

5

Konstruowany manipulator wykonuje następujące operacje:

1) uchwycenie walcowego półfabrykatu z palety 1 (pal.1)

2) manipulacja

przedmiotem

3) przemieszczenie obiektu przed uchwyt samo centrujący obrabiarki 1

(obr.1)

4) wprowadzenie obiektu do uchwytu samo centrującego

5) obróbka

powierzchni

przedmiotu na obrabiarce 1 (obr.1.)

6) uchwycenie obrabianego przedmiotu przez manipulator

7) zluzowanie

szczęk uchwytu samo centrującego przez obrabiarkę 1

(obr.1)

8) wysunięcie przedmiotu z uchwytu

9) manipulacja

przedmiotem

10) przemieszczenie obiektu przed uchwyt samo centrujący obrabiarki 2

(obr.2)

11) wprowadzenie obiektu do uchwytu samo centrującego

12) uchwycenie obrabianego przedmiotu przez obrabiarkę 2 (obr.2)

13) obróbka przedmiotu

14) uchwycenie obrabianego przedmiotu przez manipulator

15) zluzowanie szczęk uchwytu samo centrującego przez obrabiarkę 2

(obr.2)

16) wysunięcie przedmiotu z uchwytu

17) manipulacja przedmiotem

18) umieszczenie obrabianego przedmiotu w palecie 2 (pal.2)

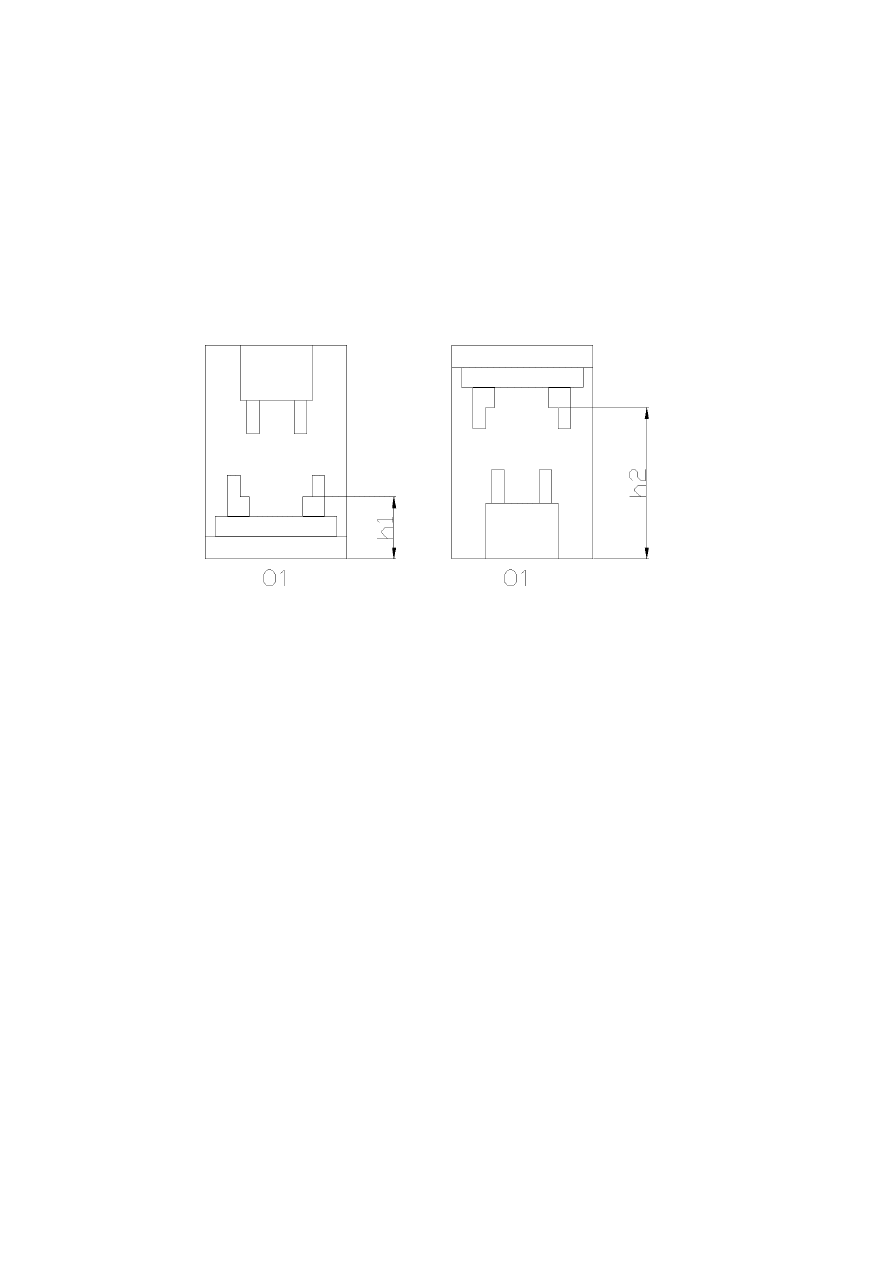

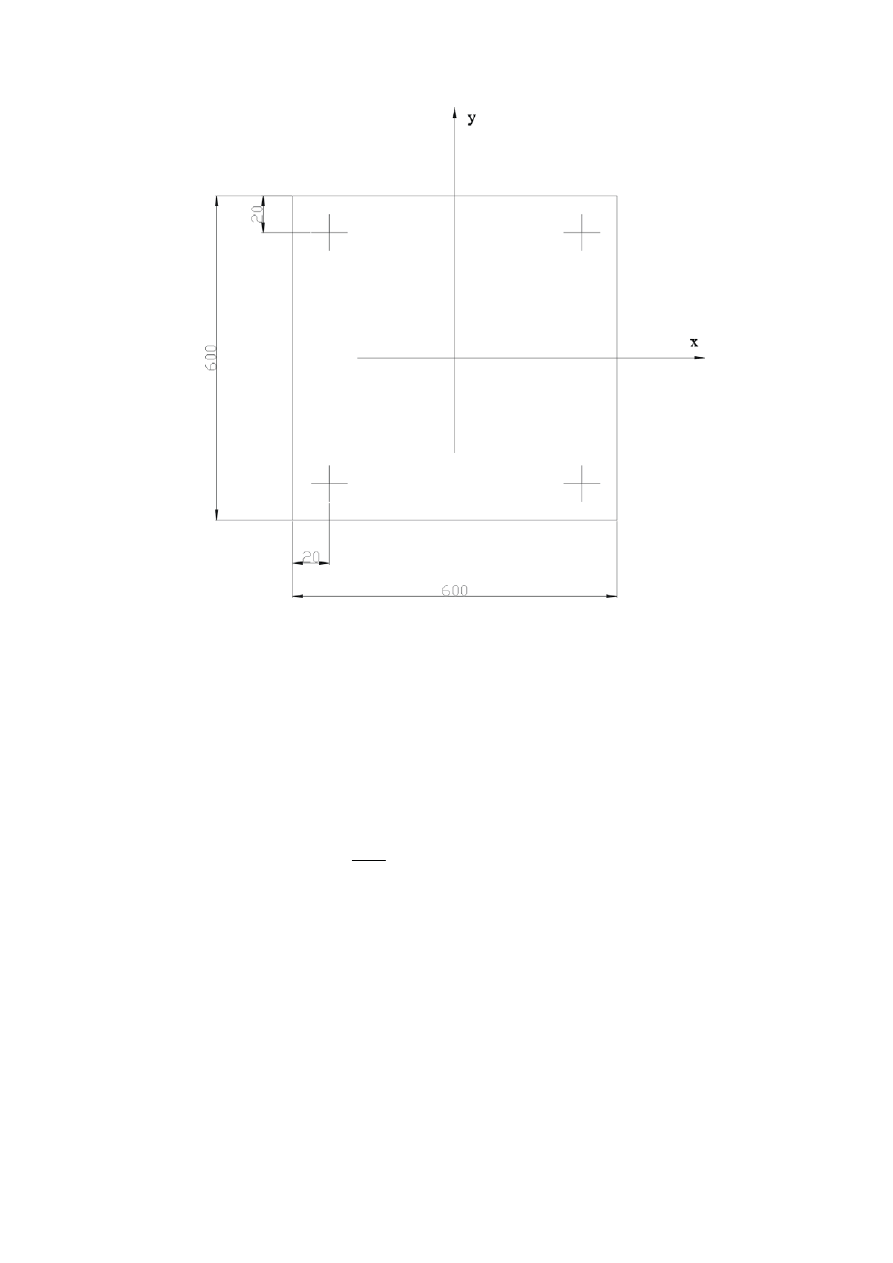

Dane sytuacyjne.

Obrabiarki mogą być usytuowane względem siebie w różny sposób.

Obrabiarka obr.1 posiada uchwyt samo centrujący dolny na wysokości h

1

obrabiarka obr.2 posiada uchwyt samo centrujący górny na wysokości h

2

Dane ilościowe.

Wymiary półfabrykatu :

h = 60 [mm]

d

=

50

[mm] t

1

=20s t

2

=36s t

3

=23s

Masa chwytaka:

m

ch

=2,9 [kg]

Średnica rozstawienia stanowisk w gnieździe:

D = 2,75 [m]

Wysokość położenia uchwytu od poziomu:

h

1

= 650 [mm]

h

2

= 900 [mm]

6

Kryteria.

K1 - minimalna masa manipulatora,

K2 - minimalna długość ruchów jałowych,

K3 – minimalny czas postoju obrabiarki

K4 - prostota działania i wykonania,

K5 – modułowość manipulatora,

K6 - błąd pozycjonowania przedmiotu,

K7 – duża sztywność,

K8 - maksymalny stopień wykorzystania elementów zmechanizowanych

Zadania do wykonania.

1) zaprojektować układ gniazda (magazyny, stanowiska reorientacji),

2) przeprowadzić analizę kinematyczną przyszłego manipulatora,

3) opracować trzy różniące się koncepcje manipulatora,

4) dokonać wyboru najlepszego wariantu struktury manipulatora,

5) dobrać cechy konstrukcyjne poszczególnych elementów manipulatora,

6) sporządzić rysunek złożeniowy manipulatora i rysunek wykonawczy

jednego elementu.

7

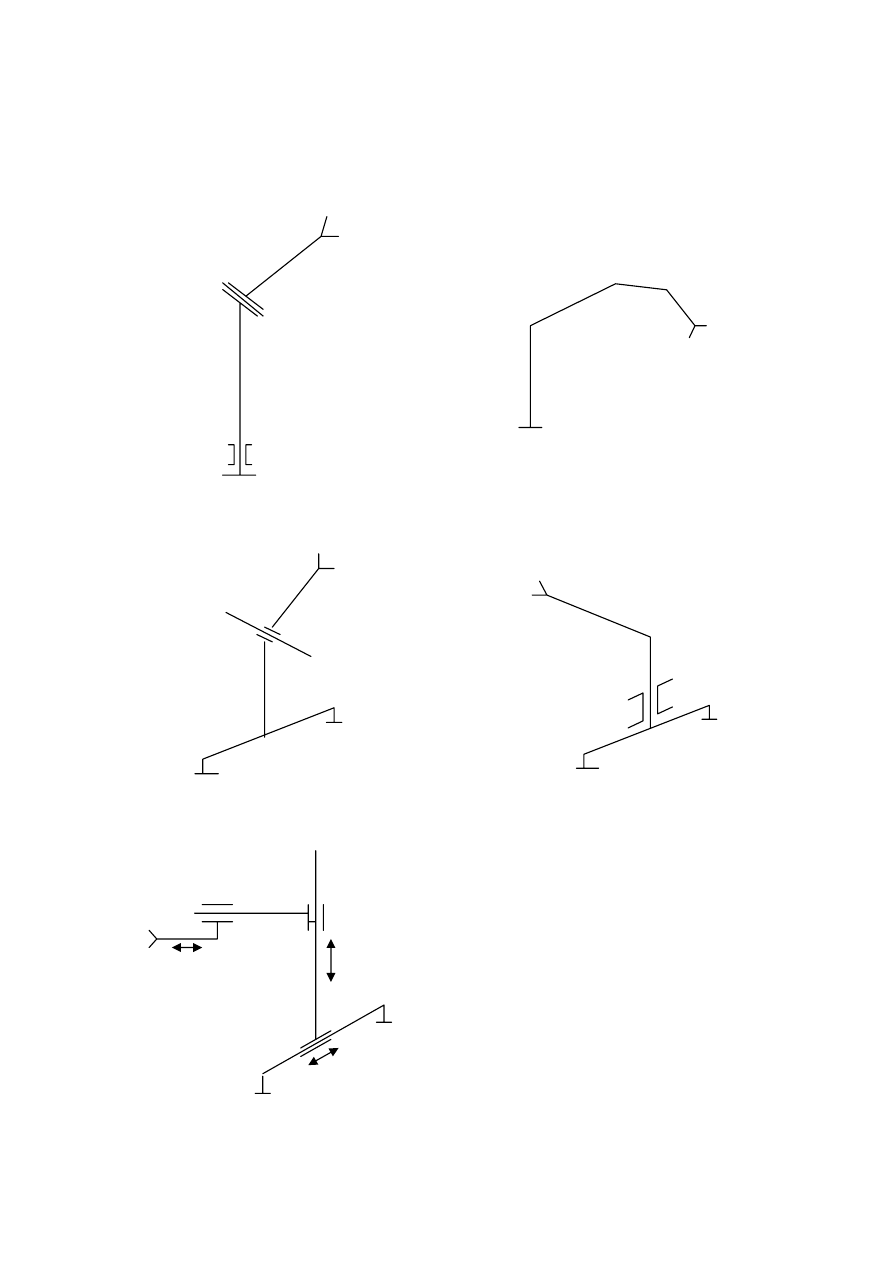

Warianty manipulatora.

1.

2.

3.

4.

5.

8

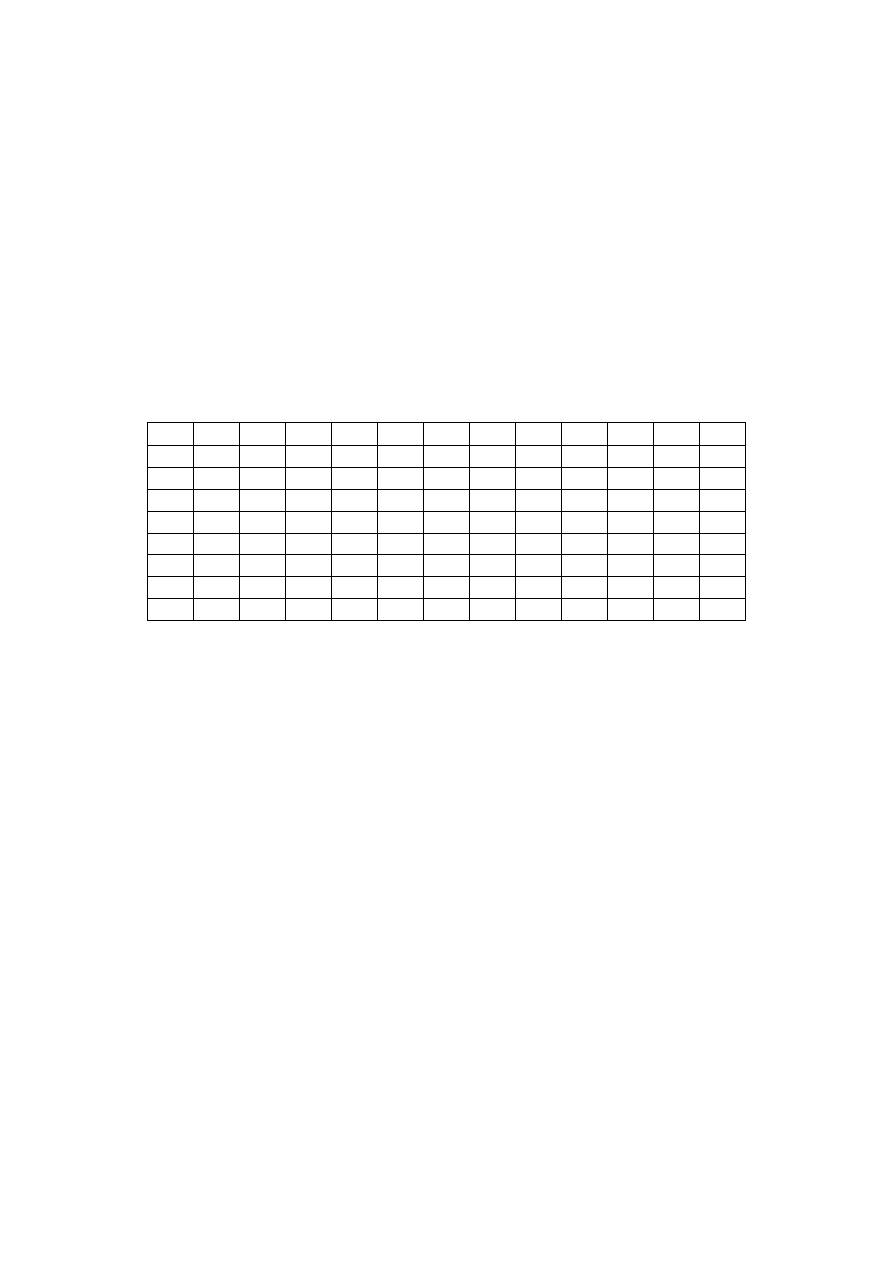

Dobór wariantu manipulatora.

Spośród pięciu koncepcji budowy manipulatora dokonuje się

wyboru najlepszej biorąc pod uwagę osiem różnych kryteriów i

przyznając im przewagę nad innymi według schematu:

1 – kryterium ważniejsze,

0 – kryterium nieważne,

0,5 – kryterium równoważne.

x K

1

K

2

K

3

K

4

K

5

K

6

K

7

K

8

ΣK

i

W

1

W

2

W

3

K

1

x 1 0,5 1 0,5 0 0 0 3 4 3 3

K

2

0 x 0,5

0,5 0 0 0 0 1 3 3 3

K

3

0,5

0,5 x 0 0,5 0 0,5 0 2 3 3 3

K

4

0 0,5 1 x 0,5 1 0,5 0,5 4 4 2 4

K

5

0,5 1 0,5 0,5 x 0.5

0,5

0,5 4 3 3 3

K

6

1 1 1 0 0.5 x 1 0.5

4,5 4 3 3

K

7

1 1 0,5

0.5

0,5

0,5 x 0,5 5 4 3 4

K

8

1 1 1 0,5

0,5

0,5 0 X 4,5 4 4 3

Następnie dokonany został wybór wariantu manipulatora:

ΣW

1

=99

ΣW

2

=84,5

ΣW

3

=83

Do dalszych obliczeń wybieram wariant 1 ponieważ najlepiej spełnia

zadane kryteria.

9

Ruch manipulatora.

Ruch poziomy.

v- prędkość średnia – przyjmuję 1 m/s,

r=1,375 [m],

droga:

s

start-obr.1

=0,364 [m]

s

obr.1-koniec

=0,364 [m]

Czas:

t

start-obr.1

= t

obr.1-koniec

=0,364 [s]

prędkość kątowa:

ω=1/1,375 =0,727[1/s]

prędkość obrotowa:

n=6,9 [obr/min]

przyspieszenia liniowe;

2

2

t

n

a

a

a

+

=

a=2,8 [m/s

2

]

a

n

=0,726 [m/s

2

]

a

t start-obr.1

=2,75 [m/s

2

]

a

t obr.1-koniec

=2,75 [m/s

2

]

°

Π

=

360

2

α

r

s

v

s

t

=

r

v

=

ω

Π

=

2

60

ω

n

t

v

a

r

a

t

n

=

=

2

ω

10

Ruch pionowy.

α=arctg125/1375=5

0

19’

2

α=10

0

38’

droga:

s

2-1

=0,125 m

s

1-3

=0,125 m

czas:

t

2-1

=0,125 [s]

t

1-3

=0,125 [s]

Obliczenia wydajności pracy obrabiarki

T=117s

W

1

= (t

3

- t

1

)/T * 100

% = 2,564

W

2

= (t

2

)/T * 100

% = 30,77

Wydajność czasu pracy

M.= (

Σk

i

/T)* 100

% = 32,48

°

Π

=

360

2

α

r

s

11

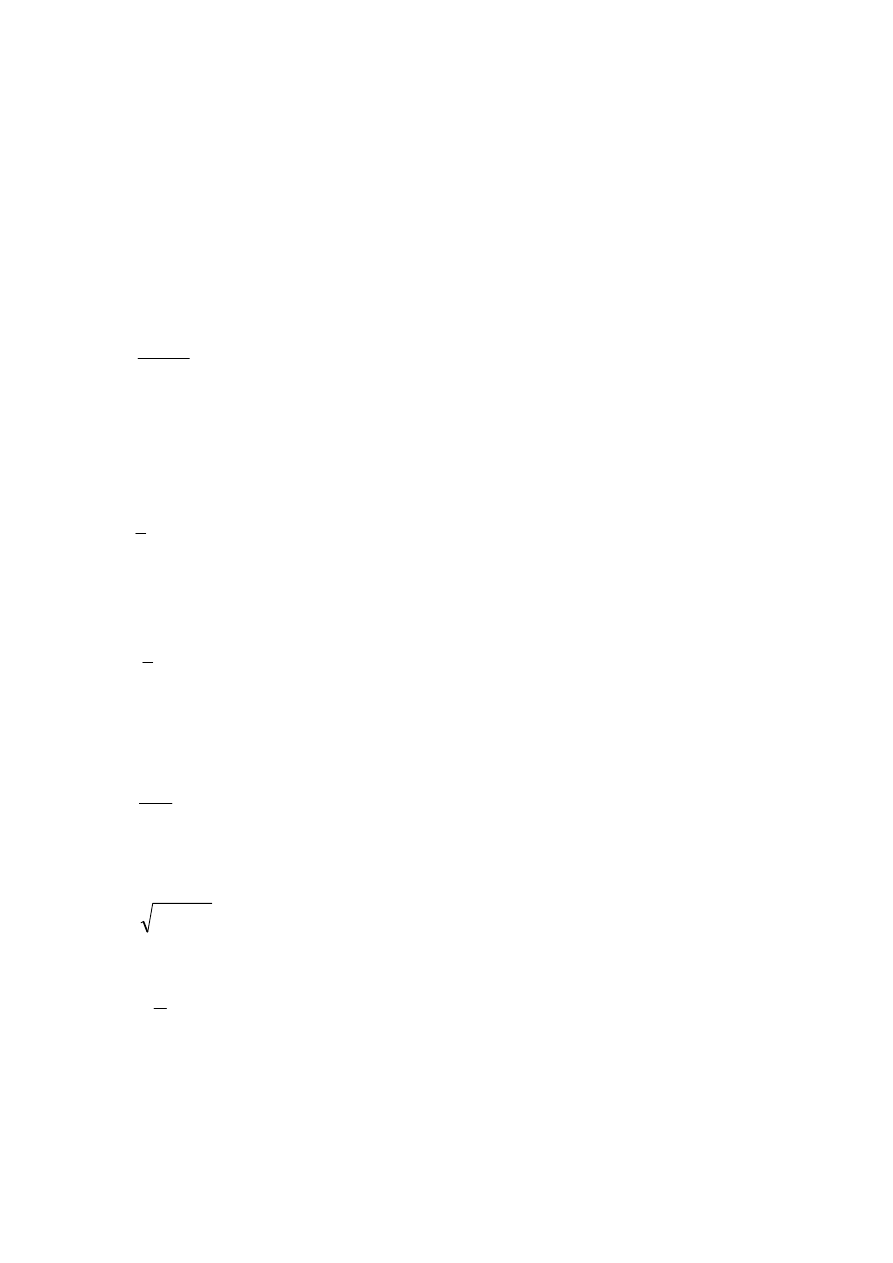

Obliczenia ramienia manipulatora.

α=5

0

19’

h=0,125 [m]

r=1,375 [m]

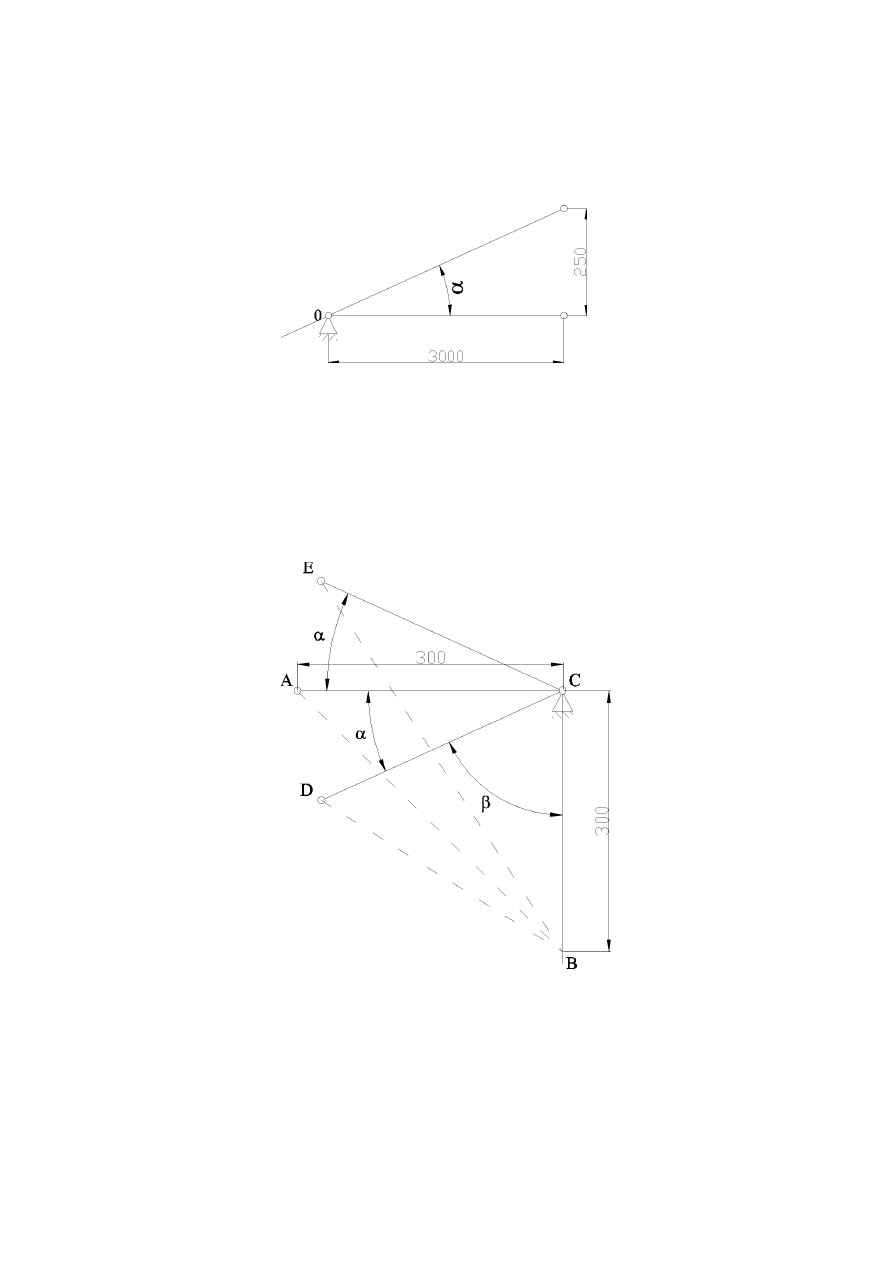

Obliczenia skoku siłownika;

12

Z twierdzenia Pitagorasa:

AB=0,566 [m]

β=90-α=84

0

81’

z twierdzenia cos.:

β

cos

2

2

2

BCDC

DC

BC

BD

−

+

=

BD=0,540 [m]

)

2

cos(

2

2

2

β

α

+

−

+

=

CECB

CB

CE

EB

EB=0,59 [m]

Skok = |EB|-|BD|=0,05 [m]

Skok siłownika wynosi =0,05 [m]

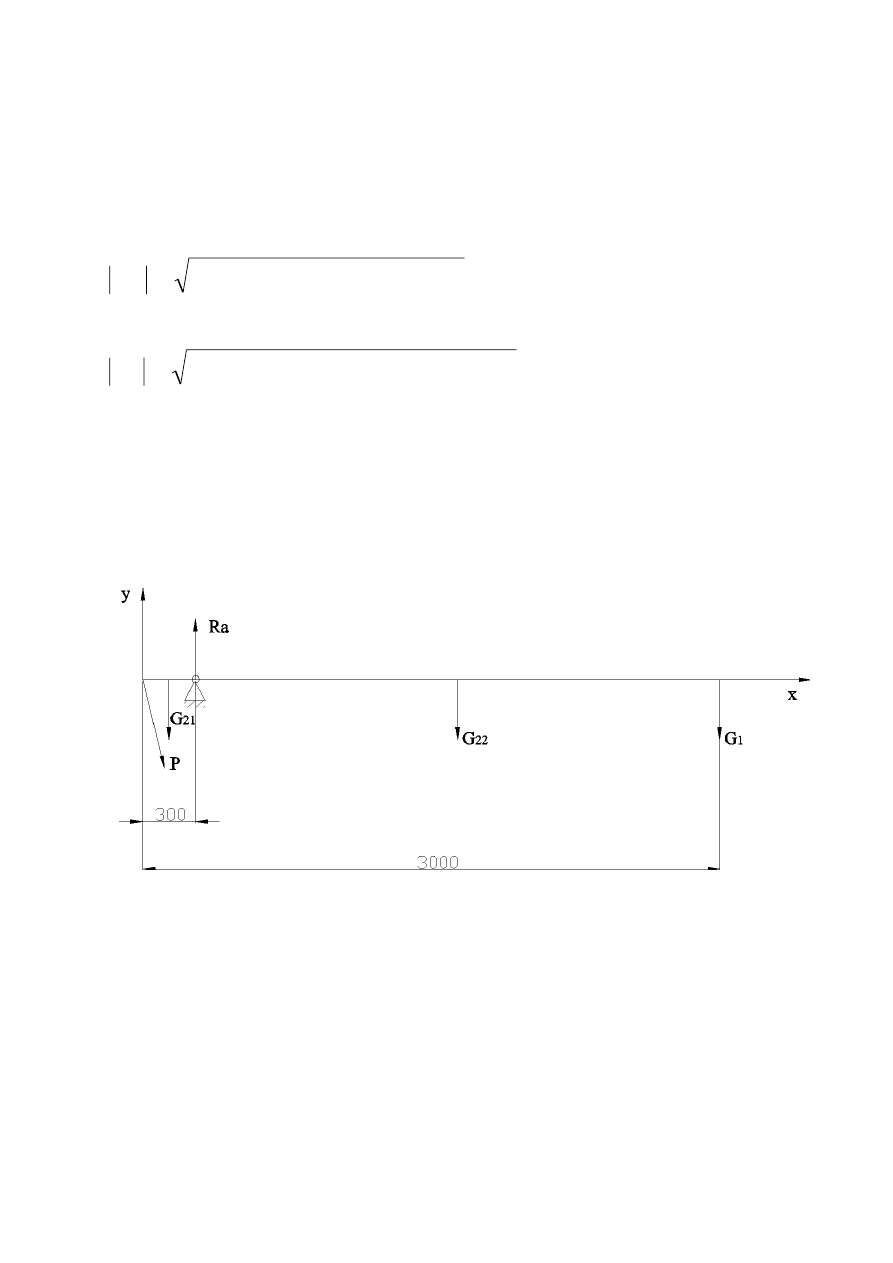

Obliczenia reakcji podpory i siły działania siłownika :

Wartość sił działających na ramię:

G

1

- składa się z ciężaru elementu i chwytaka

G

1

=(m

ch

+m

p

)g

13

Masa przedmiotu jest nieznana. Wyznaczam ją z warunków

geometrycznych przyjmując wartość maksymalną zakładając że

półfabrykat jest wykonany z aluminium AK-20 o gęstości:

ρ=2,72

[g/cm

3

]=2720 [kg/m

3

]

m

p

=0,32 [kg] ; masa chwytaka : m

ch

=2,9 [kg]

G

1

=(2,9+0,32)*9,81=31,56 [N]

G

22

– masa ramienia

Ramię wykonano z ceownika C160 PN-86/H-93403, dane:

masa:18,8 [kg/m],

wskaźniki wytrzymałości: W

x

=116 [cm

3

],

W

y

=18,3 [cm

3

],

moment bezwładności: I

x

=925 [cm

4

],

I

y

=85,3 [cm

4

].

G

2

=1,375*18,8*9,81=253,33 [N] - ciężar ramienia na długości 1,375

[m],

G

3

=0,4*18,8*9,81=73,696 [N]

- ciężar ramienia na długości 0,4 [m].

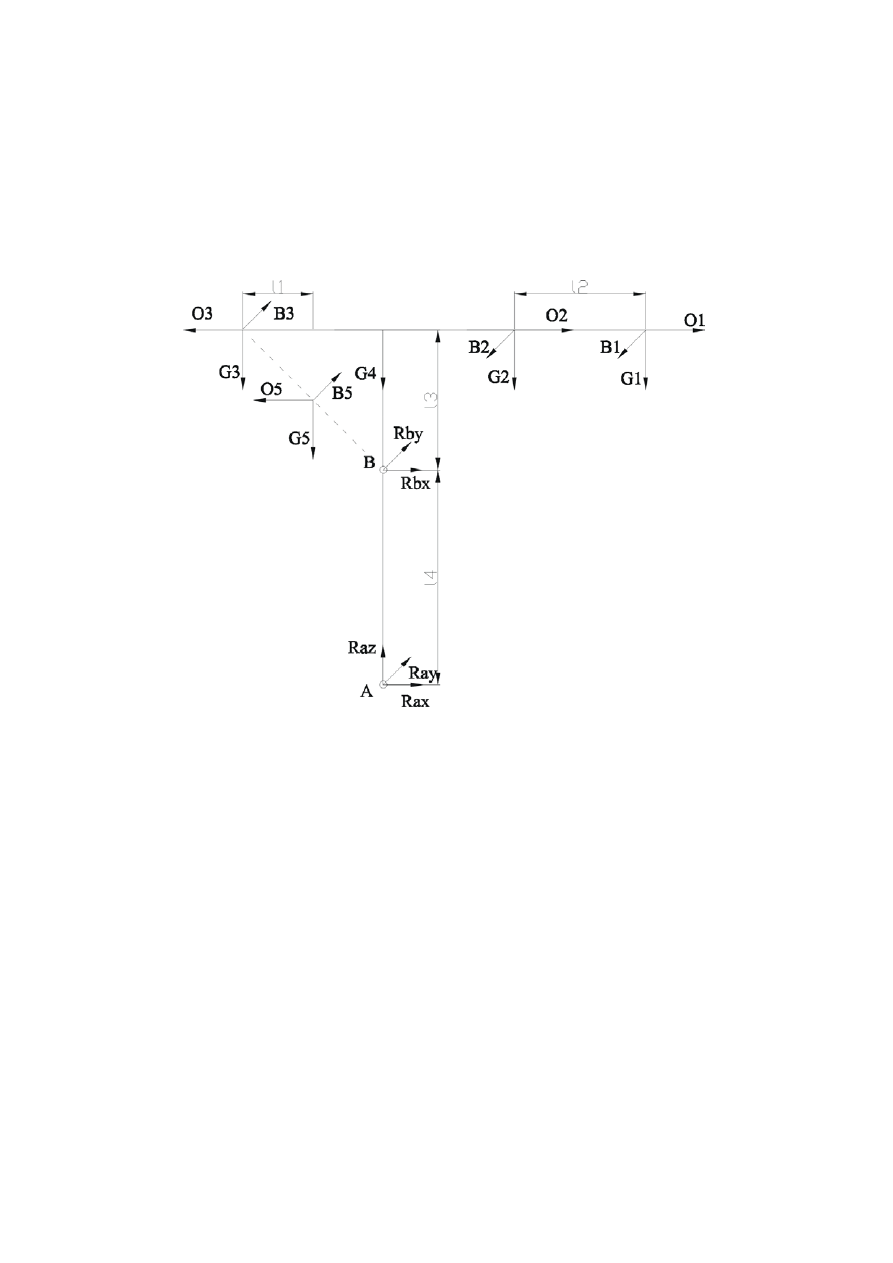

Równania równowagi:

Siłownik w stosunku do ramienia jest umieszczony pod kątem 45

0

.

Oś y:

ΣF

iy

:

-P sin(45

0

)- G

3

+ R

A

– G

2

–G

1

= 0

ΣM

iA

:

P*0,4 sin(45

0

)+ G

3

*0,2 – G

2

*0,688 – G

1

*1,375 = 0

P = 725 [N]

R

A

= 871,6 [N]

h

d

V

V

m

p

p

p

4

*

2

Π

=

=

ρ

14

Na podstawie obliczeń dobieram siłownik typu:

DNC-100-50-PPV-A, o parametrach:

- numer katalogowy: 163467, wykonanie według normy: ISO 6431,

- skok: 50 [mm],

- średnica tłoczyska 25 [mm],

- minimalne/maksymalne

ciśnienie pracy: 0,6[bar]/12[bar],

- zakres temperatur pracy: -20[

o

C]

÷80[

o

C],

- masa

całkowita: 4,653 [kg],

- efektywna

siła wyciągu: 4712 [N],

- efektywna

siła wciągu: 4418 [N],

- średnie zużycie powietrza: 2,6 [l]

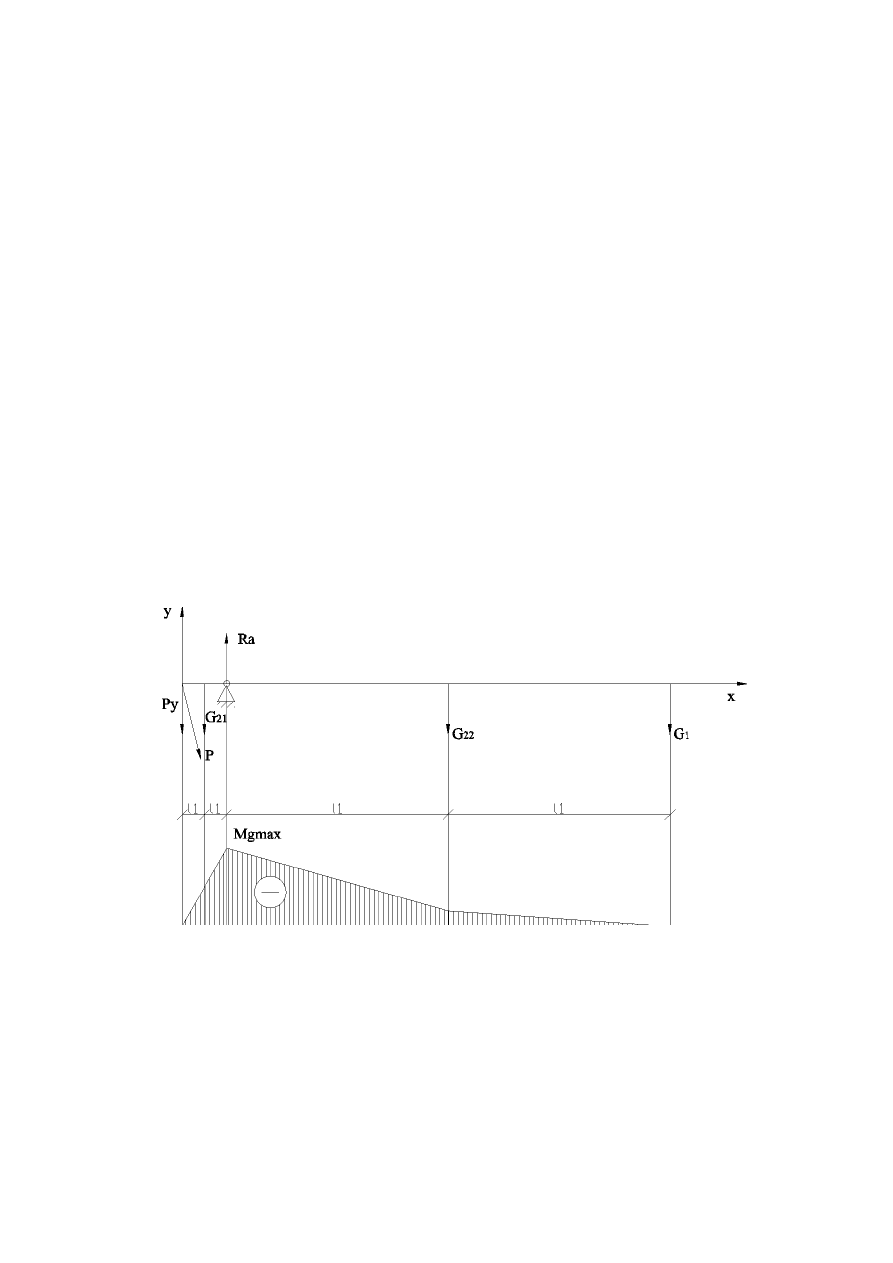

Obliczenia wytrzymałościowe ramienia .

Obliczenia wytrzymałościowe momentu gnącego .

Dane:

l

1

=0,2 [m], l

2

=0,688 [m]

P

y

= 512,6 [N]

15

Dla 0<x<l

1

dla

0

dla

l

1

M

g

=-P

y

x

M

g

=0

M

g

=-P

y

l

1

= -102,5 [Nm]

Dla l

1

<x<2l

1

M

g

= - P

y

x – G

3

(x – l

1

)

dla x=l

1

dla

x=2l

1

M

g

= -102,5 [Nm]

M

g

= -219,7 [Nm]

Dla 2l

1

<x<2l

1

+l

2

M

g

= - P

y

x – G

3

(x – l

1

) + R

A

(x-2l

1

)

dla x=l

1

dla

x=2l

1

+l

2

M

g

= -219,7 [Nm]

M

g

= -23,4 [Nm]

Dla 2l

1

+l

2

<x<2l

1

+2l

2

M

g

= - P

y

x – G

3

(x – l

1

) + R

A

(x-2l

1

) – G

2

(x-2l

1

– l

2

)

dla x=2l

1

+l

2

dla

x=2l

1

+2l

2

M

g

=

-23,4

[Nm]

M

g

= 0 [Nm]

Maksymalny moment gnący wynosi

M

gmax

= - 219,7 [N]

Z norm dobieram wartość W dla zadanego ceownika :

W

x

= 1,16 * 10

-4

[m

3

]

W

y

= 1,83 * 10

-5

[m

3

]

Dla stali st7 dopuszczalne naprężenia Kg

0

=65 [MPa]

Ceownik jest dobrze dobrany , jeżeli jest spełniona nierówność:

go

x

g

x

k

W

M

<

=

max

σ

1,89 [MPa] <65 [MPa]

16

go

y

g

y

k

W

M

<

=

max

σ

12,1 [MPa] < 65 [MPa]

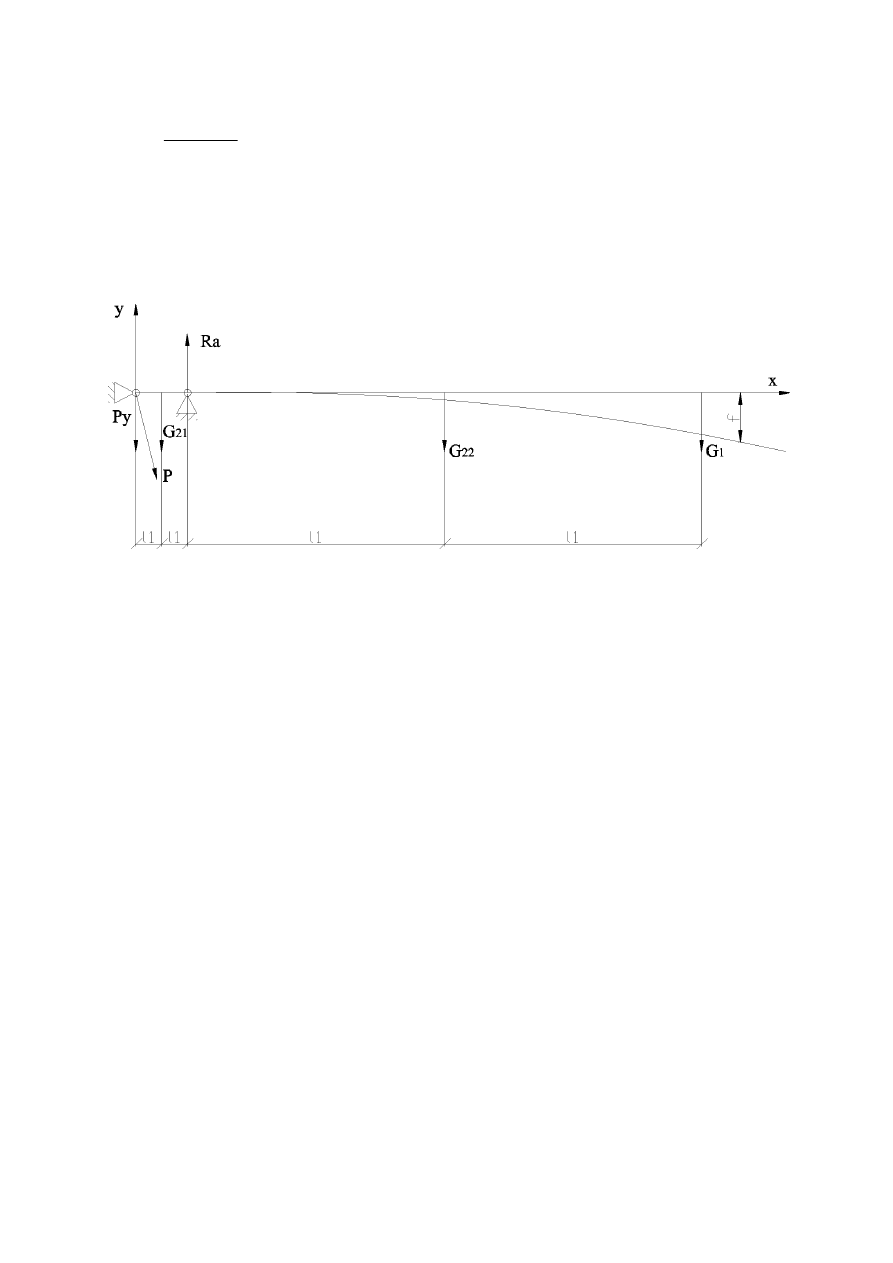

Obliczenia ugięcia ramienia.

f- strzałka ugięcia

moduł Young’a: E= 20*10

11

[N/m

2

]

osiowy moment bezwładności: I= 9,25*10

-6

[m

4

]

Py=Psin

α=512,6 [N]

M

g

= -Pyx - G

3

(x-0.2) + R

A

(x-0.4) - G

2

(x-1.0688) –G

1

(x-1.775)

EIy’’= -M

g

EIy’’= Pyx + G

3

(x-0.2) - R

A

(x-0.4) + G

2

(x-1.088) +G

1

(x-1.775)

EIy’= Py(x

2

/2) - G

3

[(x-0.2)

2

/2] + R

A

[(x-0.4)

2

/2] - G

2

[(x-1.088)

2

/2] -

G

1

[(x-1.775)

2

/2] + C

Eiy = Py(x

3

/6) - G

3

[(x-0.2)

3

/6] + R

A

[(x-0.4)

3

/6] - G

2

[(x-1.088)

3

/6] -

G

1

[(x-1.775)

3

/6] + Cx + D

17

warunki:

x=0

y’=0

x=0

y

=0

C= -131,879

D= 74,659

x = 1,775 y = 0

Obliczam ugięcie:

Y=(1/EI)*(4,976)

Y=2,69*10

-6

[m] = 0,00269 [mm]

Ramię zostało poprawnie dobrane ponieważ ugięcie mieści się w

przedziale

0< y < 0,2 [mm].

18

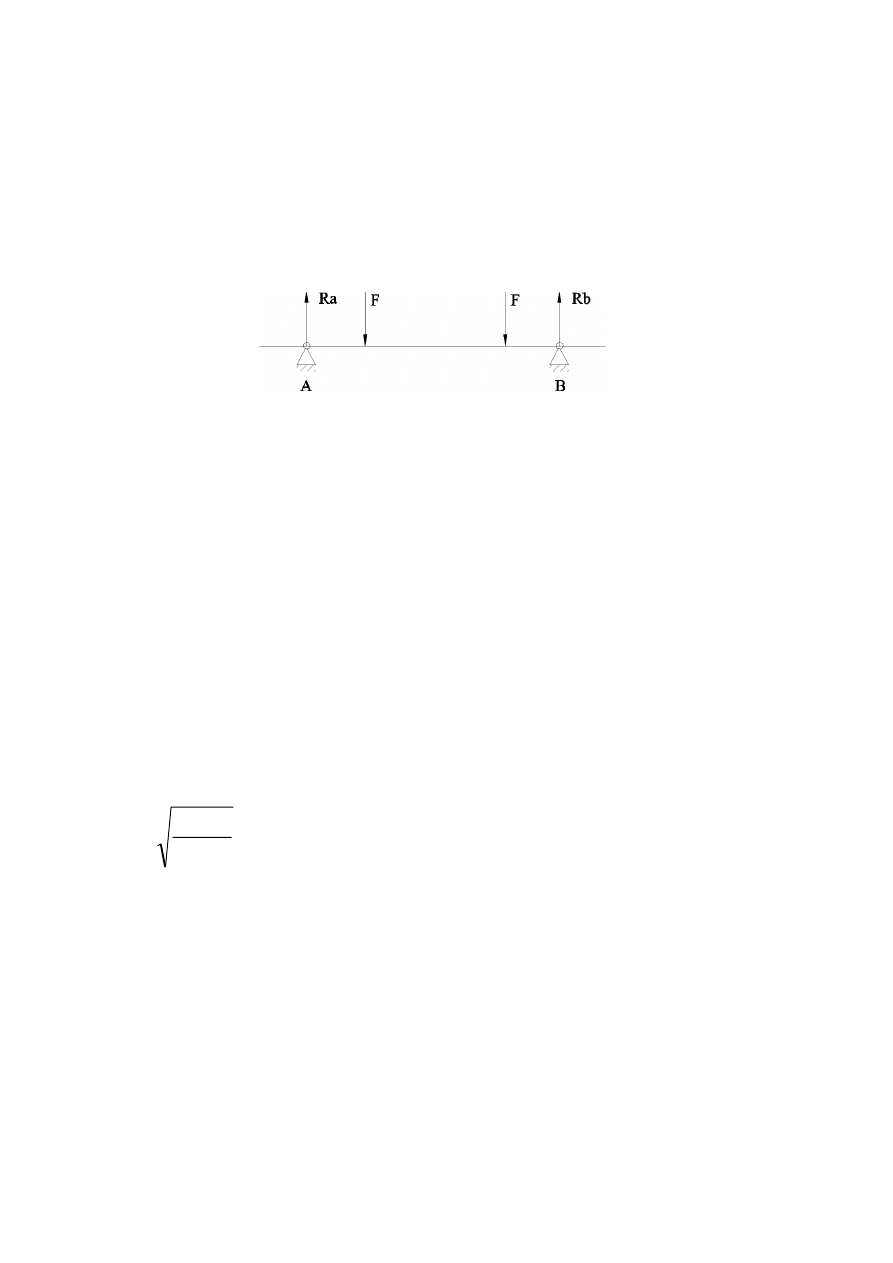

Obliczenia dotyczące przegubu górnego.

Ramię manipulatora będzie osadzone na osi ustalonej w łożyskach

osadzonych w uchwycie który jest przyspawany do słupa. Szerokość

ramienia jest równa szerokości ceownika i wynosi: 160 [mm].

Obliczam średnicę osi:

Fr– siła reakcji ramienia równa reakcji R

A

Fr=871,6 [N],

F=0,5*Fr=435,8 [N],

a=0,2 [m] - odległość pomiędzy łożyskami,

b=0,02 [m] - odległość pomiędzy łożyskiem a punktem podparcia

ramienia.

Maksymalny moment gnący :

Mgmax=F*b=0,5*Fr*0,02=8,7 [Nm]

Dla stali st7

kg=200 [MPa]

Obliczam średnicę;

kg

Mg

d

r

10

≥

d

r

=6,6*10

-3

przyjmuję d

r

=10 [mm]

19

Dobór łożyska dla przegubu.

P

0

=F=435,8 [N]

Dobieram współczynnik S

0

=2 odnoszący się do dużych wymagań

bezproblemowej pracy przegubu.

C

0

=P

0

*S

0

C

0

=435,8*2=871,6 [N]

C

0

– nośność spoczynkowa

Z katalogu dobieram łożysko walcowe jednorzędowe NUP2304E

gdzie:

C=4100 [N],

C

0

=4600 [N],

masa łożyska: 0,22 [kg],

wymiary: d=20 [mm], D=52 [mm], B=21 [mm]

20

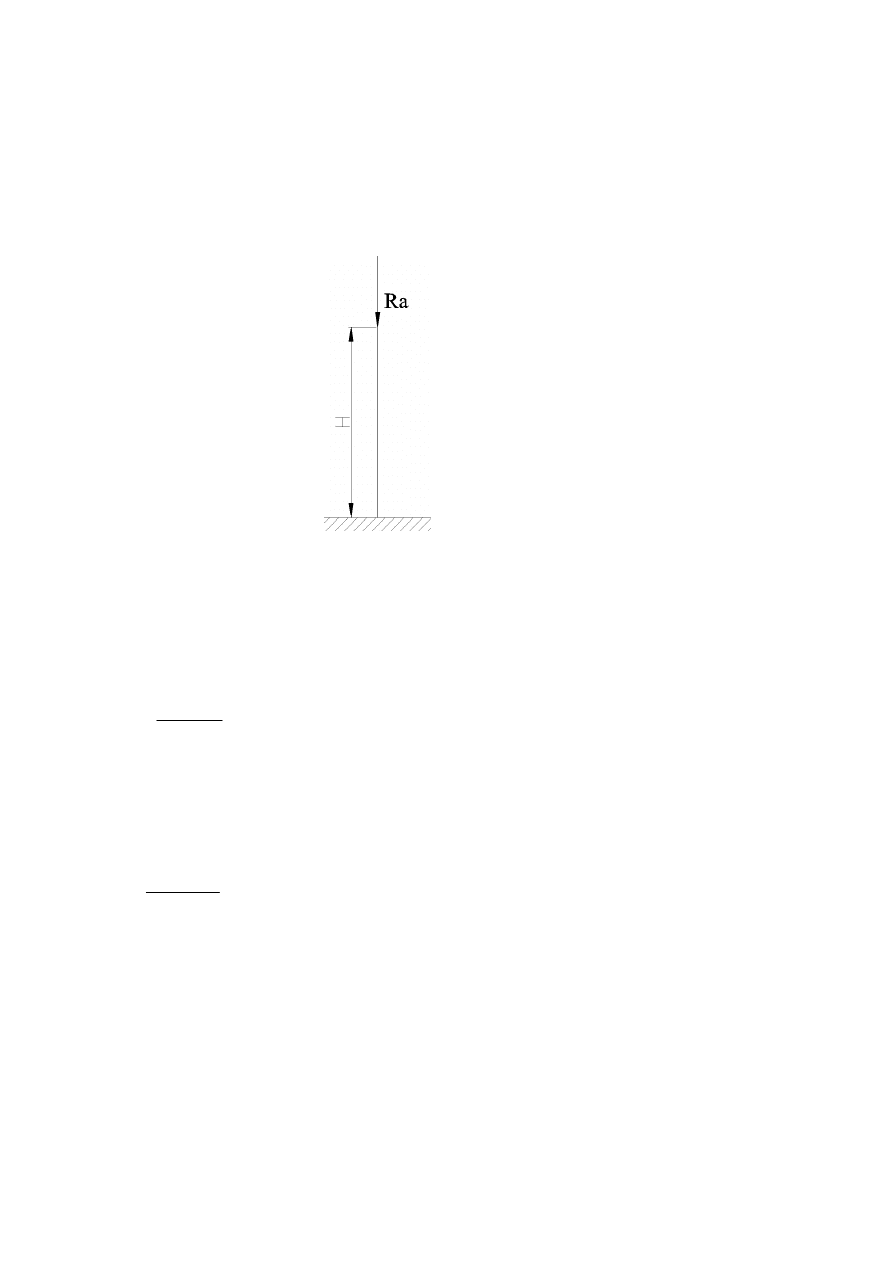

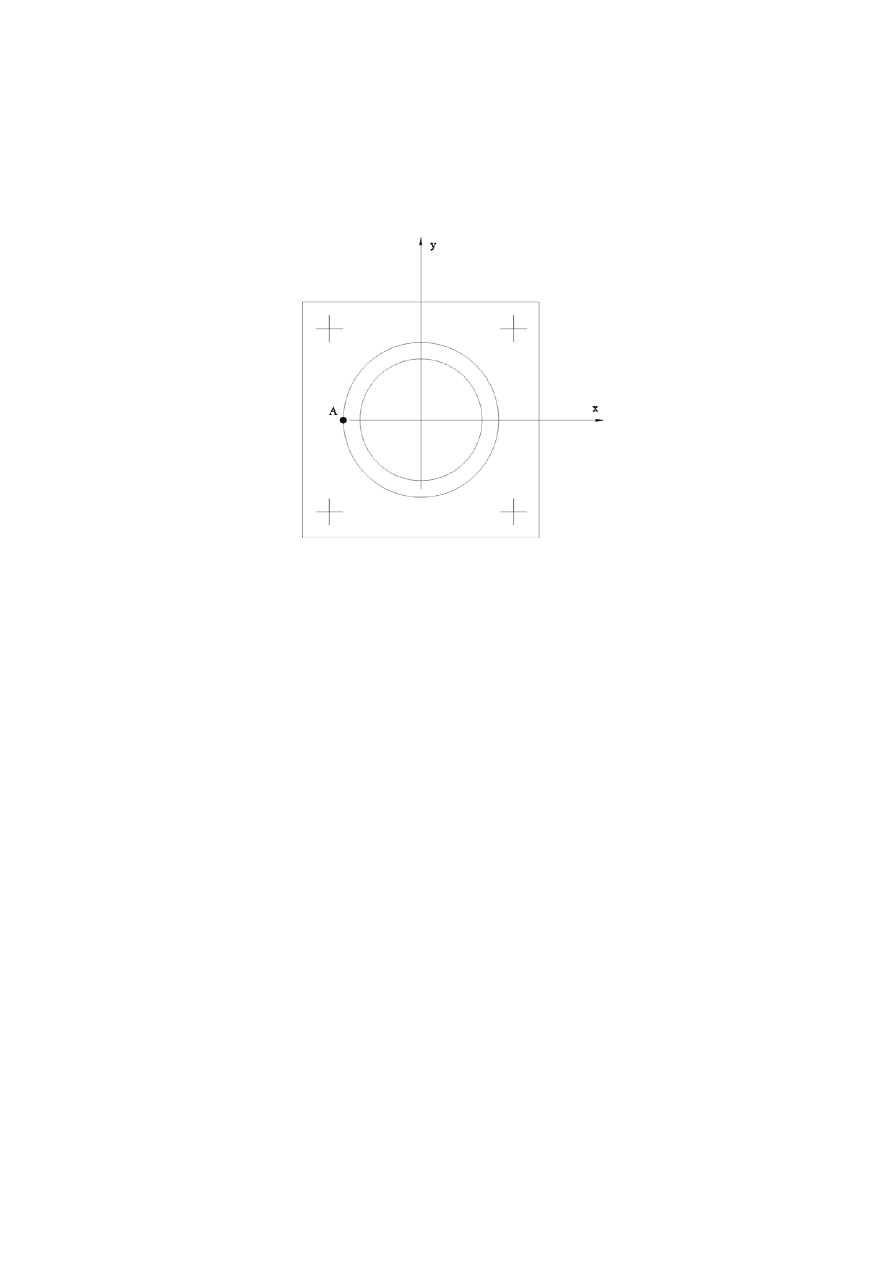

Obliczenia dotyczące słupa.

Wyboczenie.

H=0,775 [m],

R

A

=F=871,6 [N]

E=2*10

5

[MPa]

Korzystając ze wzoru Eulera:

n

w

- współczynnik bezpieczeństwa (1,3

÷4) – przyjmuję n

w

= 4

Wyznaczam moment bezwładności :

I = 1,062*10

-9

[m

4

]

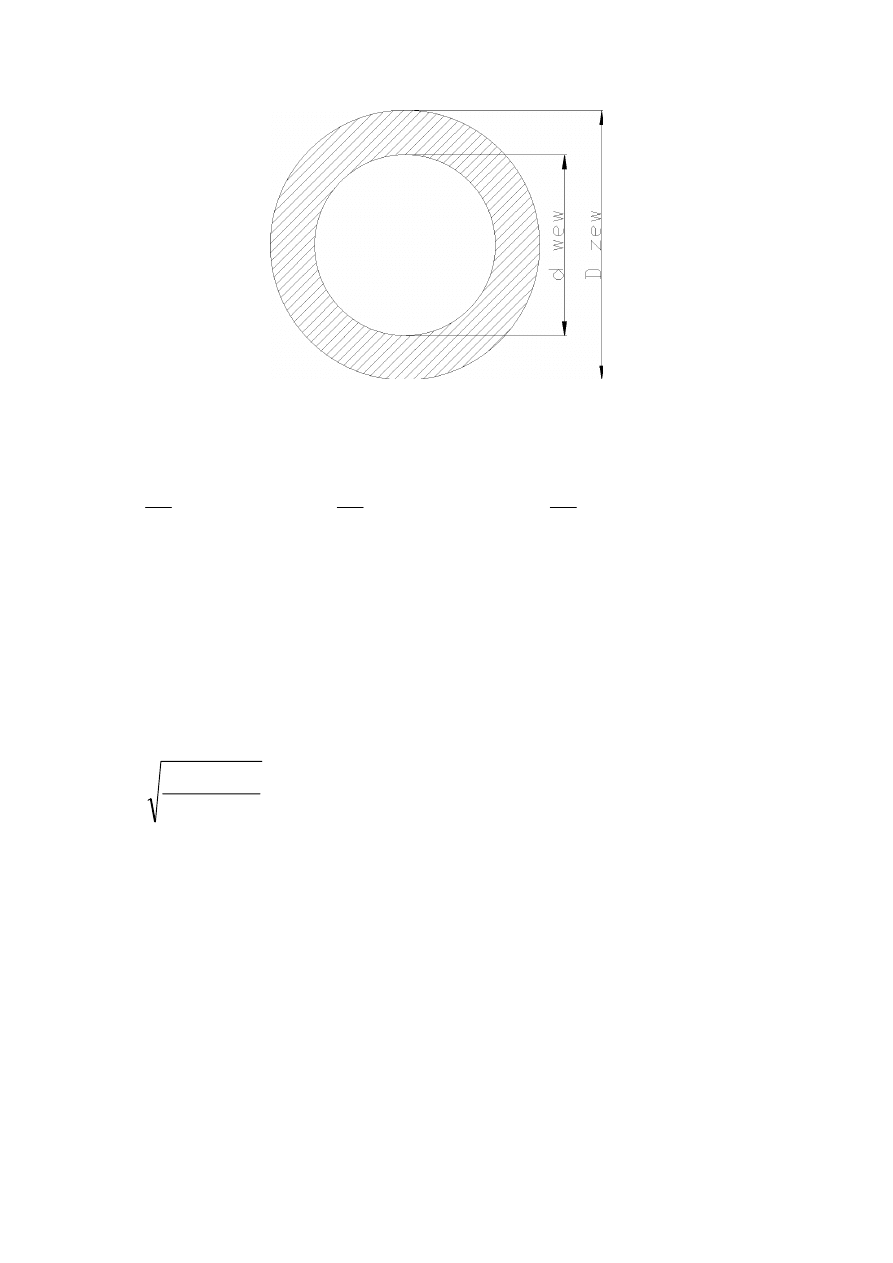

Zakładam średnicę zewnętrzną słupa D

zew

=260 [mm], średnicę

wewnętrzną d

wew

=200[mm] czyli średnica wyrażana przez grubość

ścianki wygląda następująco:

D

zew

=13*g,

d

wew

=10*g, czyli g=20 [mm]

w

n

H

EI

F

2

2

Π

=

E

n

FH

I

w

2

2

Π

=

21

Moment bezwładności:

I=290,01*

Πg

4

[m

4

]

Przyrównując oba momenty otrzymuję:

290,01*

Π*g

4

=3,94*10

-9

4

9

01

,

290

*

10

94

,

3

Π

⋅

≥

−

g

g

≥1,44 10

-3

warunek na wyboczenie jest spełniony dla g=20 [mm].

[

]

4

4

4

4

4

18561

*

64

)

10

(

)

13

(

64

)

(

64

g

g

g

d

D

I

wew

zew

Π

=

−

Π

=

−

Π

=

22

Smukłość.

R

w

=200 [MPa]

λ>λ

gr

λ

gr

=

w

R

E

2

Π

λ=l

r

/i

gdzie: s – pole przekroju, i – promień

bezwładności.

000426

,

0

10

26

,

4

0216

,

0

10

94

,

3

4

9

=

⋅

=

⋅

=

−

−

i

λ

gr

=99,3

λ=H/i = 1760,56

warunek

λ>λ

gr

jest spełniony.

s

I

i

=

]

[

0216

,

0

)

(

*

4

2

2

2

m

d

D

s

wew

zew

=

−

Π

=

23

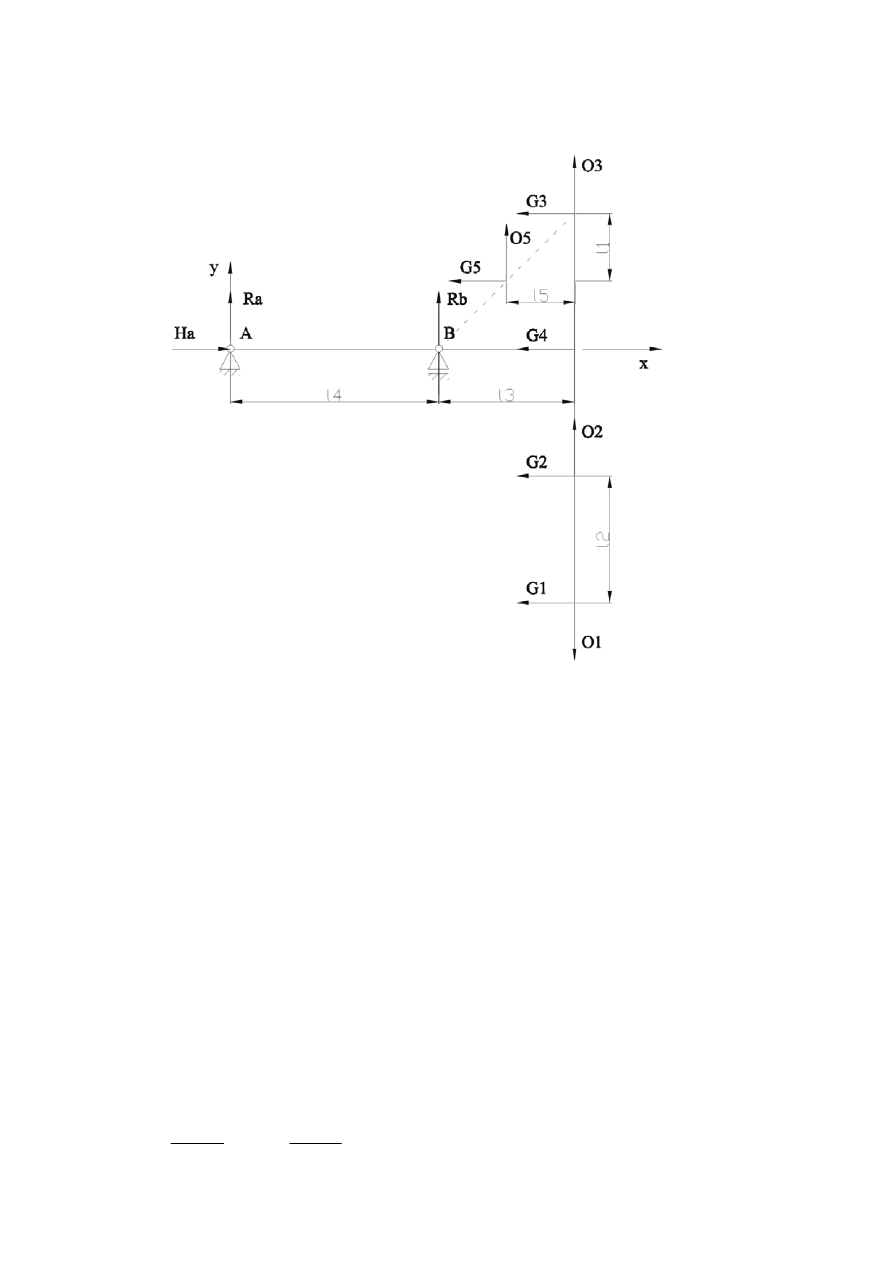

Zginanie.

Py=512,6 [N],

G

1

=31,56 [N],

G

2

=253,33 [N],

G

3

=73,696 [N],

l

1

=0,2 [m],

l

2

=0,688 [m],

l

3

=0,4 [m],

l

4

=0,375 [m],

l

5

=0,2 [m],

a

1

=1,375 [m/s

2

],

a

2

=0,688 [m/s

2

],

a

3

=0,4 [m/s

2

],

t=1,8 [s],

obliczam siłę G

4

G

4

=

ρ*V*g

H

d

H

D

V

wew

zew

4

4

2

2

Π

−

Π

=

24

ρ=7800 [kg/m

3

],

g=9.81 [m/s

2

],

V=0,0062 [m

3

]

G

4

=785 [N]

obliczam siłę G

5

G

5

=m

s

*g

m

s

=4,65 [kg]

G

5

=45,61 [N]

obliczam przyspieszenia punktu G

5

G

5

⇒ a

1

/2l

2

=a

5

/l

5

a

5

=0,2 [m/s

2

]

obliczam prędkości liniowe poszczególnych punktów

V

1

= a

1

t V

1

= 2,475 [m/s]

V

2

= a

2

t V

2

= 1,24 [m/s]

V

3

= a

3

t V

3

= 0,72 [m/s]

V

5

= a

5

t V

5

= 0,36 [m/s]

obliczam siły odśrodkowe

m

1

=3,22 [kg],

m

2

=25,9 [kg],

m

3

=7,52 [kg],

m

5

=4,65 [kg],

O

1

= (m

1

*V

1

2

)/2l

2

O

1

=14,36

O

2

= (m

2

*V

2

2

)/l

2

O

2

=58

O

3

= (m

3

*V

3

2

)/2l

1

O

3

=0,52

O

5

= (m

5

*V

5

2

)/l

1

O

5

=0,13

- równania

równowagi

ΣFiy: Ha – G

4

–G

3

– G

2

–G

1

–G

5

-Py= 0

ΣFix: -Ra -Rb -O

5

- O

3

+

O

1

+ O

2

= 0

25

ΣMi

A

: R

B

l

4

+ O

5

(l

4

+l

3

*0,5)+G

5

l

1

+O

3

(l

4

+ l

3

)+Py*2l

1

–G

2

l

2

-O

2

(l

4

+ l

3

) – G

1

2l

2

- O

1

(l

4

+ l

3

)=0

−

z równań równowagi otrzymuję

Ha=G

1

+G

2

+G

3

+G

4

+Py+G

5

=1701,8 [N]

(

)

(

)

(

)

4

1

3

4

3

3

2

2

3

4

2

2

1

5

5

4

5

3

4

1

l

l

G

l

l

O

l

G

l

l

O

l

G

l

G

l

O

l

l

O

R

b

−

+

−

+

+

+

⋅

+

−

−

+

=

R

b

=587,9 [N]

R

a

=525,9 [N]

obliczam maksymalny moment gnący

Mg

1

= Ra*x

x

1

=l

4

= 197,21 [Nm]

Mg

2

= Ra * (x-l

4

) + Rb*x

x

2

=l

3

= 271,11 [Nm]

obliczenia wytrzymałościowe na zginanie

64

64

4

4

max

wew

zew

x

x

dop

d

D

I

e

I

W

W

Mg

Π

−

Π

=

=

=

≥

σ

σ

( ) (

)

[

]

3

4

4

4

4

01

,

40

5

,

6

1

,

260

1

,

260

10

13

64

5

,

6

2

10

13

g

g

g

e

I

W

g

g

g

I

g

D

e

g

d

g

D

x

zew

wew

zew

Π

=

Π

=

=

Π

=

−

Π

=

=

=

=

=

stąd

[ ]

m

g

g

027

.

0

10

100

01

,

40

11

,

271

3

6

≥

⋅

⋅

Π

≥

b

a

R

O

O

O

O

R

−

+

−

−

−

=

1

2

5

3

26

Przyjmuję więc grubość ścianki g=20 [mm]. Spełnia ona założone

wymagania wytrzymałościowe.

27

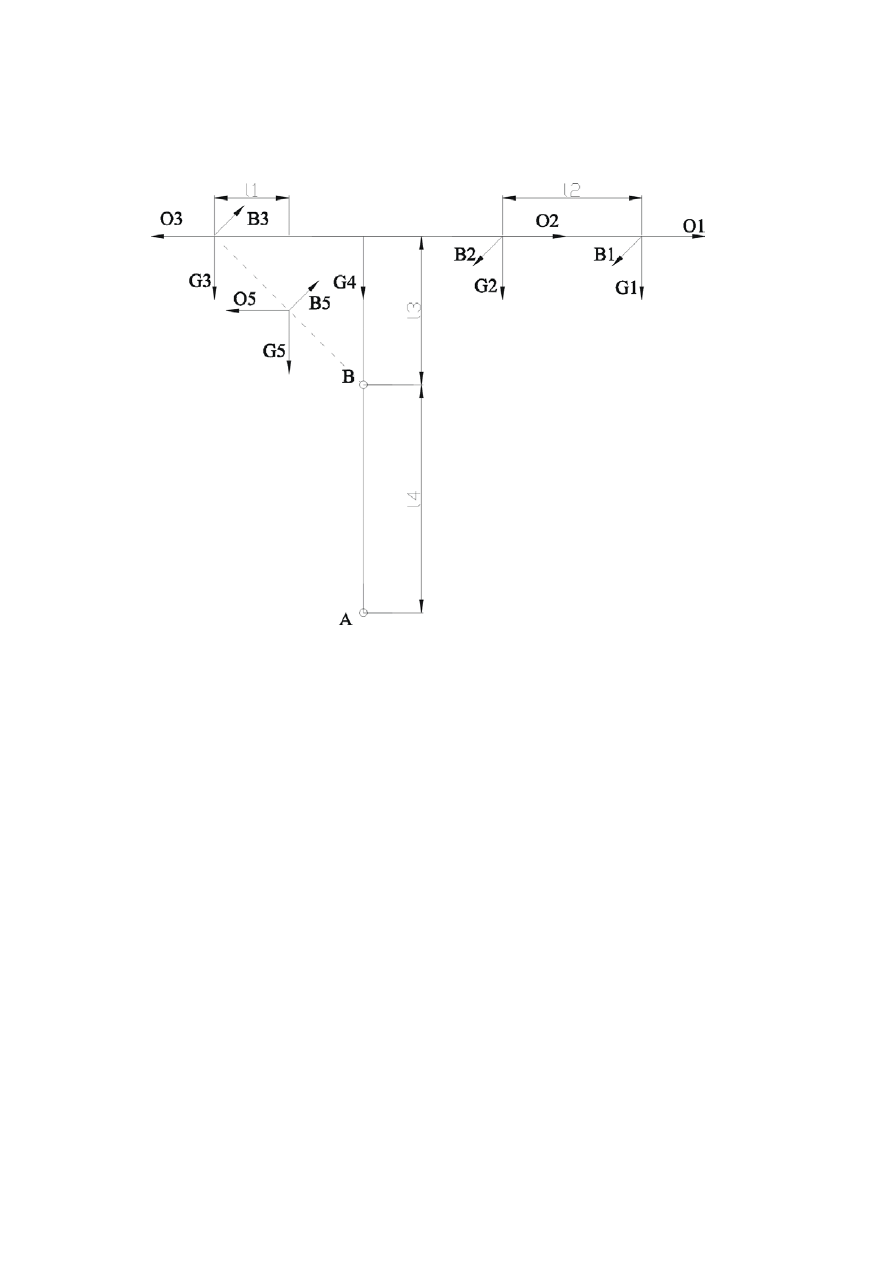

Dobór łożysk tocznych.

Na słupie osadzone będą dwa łożyska . Górne przenosi tylko obciążenia

poprzeczne , dolne przenosi obciążenia wzdłużne i poprzeczne .

G

1

=31,56 [N],

G

2

=253,33 [N],

G

3

=73,33 [N],

G

4

=786,3 [N],

G

5

=45,61 [N],

O

1

=14,36 [N],

O

2

=58 [N],

O

3

=9,8 [N],

O

5

=0,6 [N],

m

1

=3,22 [kg],

m

2

=25,9 [kg],

m

3

=7,25 [kg],

m

5

=4,65 [kg],

l

1

=0,2 [m],

l

2

=0,688 [m],

l

3

=0,4 [m],

l

4

=0,375 [m],

l

5

=0,2 [m],

28

a

1

=1,375 [m/s

2

],

a

2

=0,688 [m/s

2

],

a

3

=0,4 [m/s

2

],

a

5

=0,2 [m/s

2

],

- momenty

bezwładności

B

1

=m

1

a

1

B

1

=4,43 [N],

B

2

=m

2

a

2

B

2

=17,82 [N],

B

3

=m

3

a

3

B

3

=2,9 [N],

B

5

=m

5

a

5

B

5

=0,93 [N],

- równania

równowagi

ΣFix:

R

ax

+ R

bx

+ O

1

+ O

2

- O

3

- O

5

=0

ΣFiy:

R

ay

+ R

by

+ B

3

+ B

5

- B

2

- B

1

=0

ΣFiz:

R

az

- G

5

- G

4

- G

3

- G

2

- G

1

=0

ΣMix: R

by

l

4

+ B

2

(l

4

+l

3

) + B

1

(l

4

+l

3

) - B

3

(l

4

+l

3

) - B

5

l

4

=0

ΣMiy: R

bx

l

4

+ O

2

(l

4

+l

3

) + O

1

(l

4

+l

3

) - O

5

l

4

- O

3

(l

4

+l

3

) +G

1

2l

2

+ G

2

l

2

- G

3

l

1

+

- G

5

l

5

= 0

Z równań równowagi:

R

bx

= -645,6 [N]

R

b

= 646,78 [N]

R

by

= -39,07 [N]

R

ax

= 583,64 [N]

R

ay

= 57,5 [N]

R

a

= 584,9 [N]

R

az

= 1189,2[N]

Łożysko górne.

- obciążenie statycznie równoważne.

Fr = R

b

= 646,78 [N] P

0

= Fr

- nośność spoczynkowa:

C

0

= S

0

*P

0

gdzie:

S

0

- współczynnik zabezpieczający łożysko przed zbyt dużym

odkształceniem trwałym: S

0

=2 dla łożysk kulowych, S

0

=3,3

dla łożysk wałeczkowych.

29

Przyjmuję łożysko kulowe

C

0

=2*646,78 = 1293,56 [N]

- dobieram

łożysko kulkowe 6048 dla którego:

C

0

= 31700 [N], C=25600 [N], d=240 [mm], D=360 [mm], B=56 [mm].

Łożysko dolne.

Przyjmuję łożysko stożkowe.

- obliczam

obciążenie równoważne styczne ze wzoru:

P

0

= Fr + y

0

F

a

Fr = R

A

F

A

= R

Az

y

0

= wsp. obciążeń statycznych .= 2.1

P

o

= 646,78 + 2,1 * 1189,2 = 3539,22 [N]

- obliczam

nośność statyczna

S

0

= 3,3

dla łożysk walcowych

C

0

= 3,3*3539,22 =1268,33 [N]

- dobieram łożysko 32328 dla którego:

C

0

= 165000 [N], C = 12200 [N], d=140 [mm], D=300 [mm], H=107 [mm].

30

Obliczenia przegubu siłownika.

Do połączenia siłownika z ramieniem stosuję połączenie sworzniowe .

Sworzeń wykonany jest ze stali St6 k

s

≈ k

t

= 110 [MPa]

- warunek

wytrzymałościowy

t

k

n

d

F

≤

Π

≤

4

2

τ

- obliczam

średnicę sworznia

n = 1,

F = 4014,76 [N],

k

t

= 110 [MPa]

t

nk

F

d

Π

≥

4

d

≥6,81*10

-3

[m]

przyjmuję d = 12 [mm]

- w otworze ucha znajduje się panewka łożyska ślizgowego, obliczam

to łożysko wg PN-72/11-84020

dla st6 k

go

= 65 [MPa],

k

0

= 6 [MPa]

λ = l/d ≈

0

45

,

0

k

k

go

λ = 1,48

przyjmuję

λ = 1,5

- obliczam

średnicę czopa.

F=4014,76 [N]

λ

0

k

F

d

≥

d

≥0,021 [m]

przyjmuję d= 25 [mm]

- długość czopa

l =

λ * d

l = 1,5*25 = 38 [mm]

31

Obliczenia śrub fundamentowych.

Równania równowagi

ΣFix: O

1

+ O

2

- O

3

- O

5

= Rx

ΣFiy: B

3

- B

2

– B

1

+ B

5

= Ry

ΣFiz: - G

5

- G

4

- G

2

– G

3

– G

1

= Rz

Mx = B

1

(l

3

+l

4

) + B

2

(l

3

+l

4

) - B

3

(l

3

+l

4

)- B

5

l

4

My = O

1

(l

3

+l

4

) + O

2

(l

3

+l

4

) - O

3

(l

3

+l

4

) - O

5

l

4

+ G

1

2l

2

+ G

2

l

2

- G

3

l

1

-G

5

l

5

Mz = - B

1

2l

2

- B

2

l

2

- B

3

l

1

- B

5

l

5

Rx= 61.96 [N],

Ry= -18,42 [N],

Rz= -1189,2 [N],

Mx= 14,63 [Nm],

My= 220,4 [Nm],

Mz= -19,17 [Nm]

R

x

, R

y

, M

z

- siły przesuwające,

R

z

- siła wyrywająca,

M

z

, M

y

- siły gnące (rozciągające)

32

R

z

= Q

z

* n Q

z

= R

z

/ n

Q

z

= 297,3 [N]

Q

Mgmax

= (Mg * l

max

) /

Σ l

i

2

Q

Mgy

= (Mg

y

* 0,6) / 2*(0,02

2

+0,58

2

) = 196,5 [N]

Q

Mgx

= (Mg

x

* 0,6) / 2*(0,02

2

+0,58

2

) = 13,1 [N]

R

Q z

Q

R

z

x

x

x

x

= ⋅

⋅

⇒

=

µ

µ

µ = 0.2 dla betonu i stali

z - ilość śrub

Q

x

= R

x

/

µz = 77,45 [N]

Q

y

= R

y

/

µz = -23,03 [N]

33

obliczam siłę aktywną F

F

M

l

i

z

=

l - odległość pomiędzy środkiem podstawy a śrubą

F

i

= 19,17 / 0,395 = 48,53 [N]

Q

Mz

- siła dociskająca

Q

Mz

= F

i

/

µ = 242,65 [N]

obliczam siłę wstępną w śrubie

Q

wst

=Q

x

+ Q

y

+ Q

Mz

=297,07 [N]

Siła wypadkowa wyraża się wzorem

Q

wyp

=Q

Mz

+ Q

z

+ Q

wst

= 836,37 [N]

warunek wytrzymałościowy

σ =

≤

Q

S

k

wyp

r

R

e

= 300 [MPa]

x = 2

[

]

k

R

x

MPa

r

e

=

=150

Ponieważ przekrój śruby jest kołem

S

d

=

Π

2

4

34

Przekształcając warunek wytrzymałościowy otrzymuję wzór na średnicę

rdzenia śruby:

[ ]

mm

d

k

Q

d

r

wyp

78

,

8

4

≥

Π

⋅

≥

Przyjmuję więc średnicę rdzenia 10 [mm]. Dobrałem śrubę M10 PN-

72/M-85061

35

Obliczenia połączenia spawanego.

Obliczenia dotyczą spoiny pachwinowej o grubości 5 [mm].

Rx= 61.96 [N],

Ry= -18,42 [N],

Rz= -1189,2 [N],

Mx= 14,63 [Nm],

My= 220,4 [Nm],

Mz= -19,17 [Nm],

- obliczam

wskaźnik wytrzymałości

I

x

= U

y

= (

Π/64) (D

zew

4

- d

wew

4

) = 14,5*10

-5

[m

4

]

e

x

= e

y

= D

zew

/2

Wx = Wy = (

Π/32) (S

4

- d

wew

4

/D

zew

) = 3,91*10

-4

[m

3

]

36

obliczam naprężenia w spoinie

τ

x

= R

x

/P

P = (

Π/4) (0,28

2

- 0,26

2

) = 8,48*10

-3

τ

x

= 730,66

τ

y

= -217,22

τ

z

= 140235,85

τ

Mx

= Mx/Wx

τ

Mx

= 37416,9

τ

My

= 563682,9

- dla spoiny pachwinowej

τ ≤ sR*1,1

s = 0,8

R = 250 [MPa]

τ ≤1,1*sR = 220 [MPa]

Maksymalnie jest obciążony punkt A i dla niego :

2

2

2

)

(

My

Mx

z

y

x

A

τ

τ

τ

τ

τ

τ

+

+

+

+

=

τ

A

= 2,836 [MPa]

≤ 220 [MPa]

Warunek wytrzymałościowy jest spełniony – spoina wytrzyma zadane

obciążenia.

37

Obliczenia momentu napędowego.

ΣMz: M

B

- B

3

2l

1

- B

5

l

1

=B

2

l

2

+ B

1

2* l

2

- M

n

= 0

M

n

= 324,14 [Nm]

Dobieram siłownik hyrauliczny obrotowy firmy Mannesmann Rexroth

Engineering model A4F0 71 o parametrach:

budowa osiowo-tłokowa z tarczą wychylną

T

max

= 395 [Nm],

masa 34 [kg],

ciśnienie nominalne/maksymalne 350 [bar]/400[bar]

Wyszukiwarka

Podobne podstrony:

projekty 3 id 400866 Nieznany

kse projekt id 252149 Nieznany

projekt29 id 400291 Nieznany

projektMOS id 400412 Nieznany

projektowanie 2 id 400443 Nieznany

Projekt 7 A id 398367 Nieznany

projekt0002 id 400180 Nieznany

Omowienie projektu id 335352 Nieznany

PROJEKT 5 id 398124 Nieznany

GW PROJEKT F id 197909 Nieznany

projekt 4 i 5 id 398318 Nieznany

Mechana projekt2 id 290480 Nieznany

projekt 1 3 id 397964 Nieznany

Projekt3 id 400307 Nieznany

projekt 0 1 id 397933 Nieznany

projekt 3 id 398252 Nieznany

6 Zasady Projektowania id 43987 Nieznany (2)

Projekt X id 399818 Nieznany

pkm projekt 3 id 359898 Nieznany

więcej podobnych podstron