Nowoczesne

Koncepcje

Zarządzania

Kazimierz

Piotrkowski

Zagadnienia:

1.

Benchmarking

2.

Reengineering

3.

Outsourcing

4.

Just in time

5.

Six Sigma

6.

Normy ISO

7.

Lean menagment

8.

Outplacement

Benchmarking-

metoda równania do

najlepszych

Nazwa „benchmarking” pochodzi od

angielskiego „benchmark”- określenia

występującego w terminologii geodezyjnej, które

oznacza „punkt odniesienia” lub „wzorzec

wysokości”.

Benchmarking jest procesem polegającym na

doskonaleniu efektywności własnej

organizacji poprzez identyfikowanie,

analizowanie, adaptowanie i wrażanie

rozwiązań stosowanych przez organizacje

najbardziej efektywne w skali świata.

Benchmarking umożliwia:

stawianie ambitnych celów,

przyspieszenie tempa zmian,

przezwyciężenie niechęci do pomysłów

powstałych poza firma, wyjście na zewnątrz,

zidentyfikowanie głównych procesów,

zwiększenie satysfakcji klientów i przewagi

konkurencji,

lepsze rozpoznawanie własnych atutów i słabych

stron poprzez właściwą samoocenę,

opieranie klimatu porozumienia na faktach i

dochodzeniu do konsensusu,

podnoszenie umiejętności posługiwania się w

zarządzaniu odpowiednimi miernikami.

Aspekty metody porównywania się z

najlepszymi.

Aspekt jakościowy

Aspekt produktywności

Aspekt czasu

Rodzaje procesu porównywania się z

najlepszymi

Możemy wyróżnić cztery rozdaje procesu porównywania się z

najlepszymi:

1.

wewnętrzny- porównywanie się z najlepszymi w obrębie

organizacji.

2.

konkurencyjny- polega na konfrontowaniu własnej

organizacji z inną, podobną lub identyczną z otoczenia.

3.

funkcjonalny- sprowadza się do konfrontowania własnych

wyrobów, usług czy procesów wykonywania zadań z ich

odpowiednikami w najlepszych przedsiębiorstwach bez

względu na charakter prowadzonej przez nich działalności.

4.

genetyczny (nazywany też ogólnym lub horyzontalnym)-

dotyczy porównywania procesów i metod pracy

stosowanych przez przedsiębiorstwa z różnych sektorów

gospodarczych.

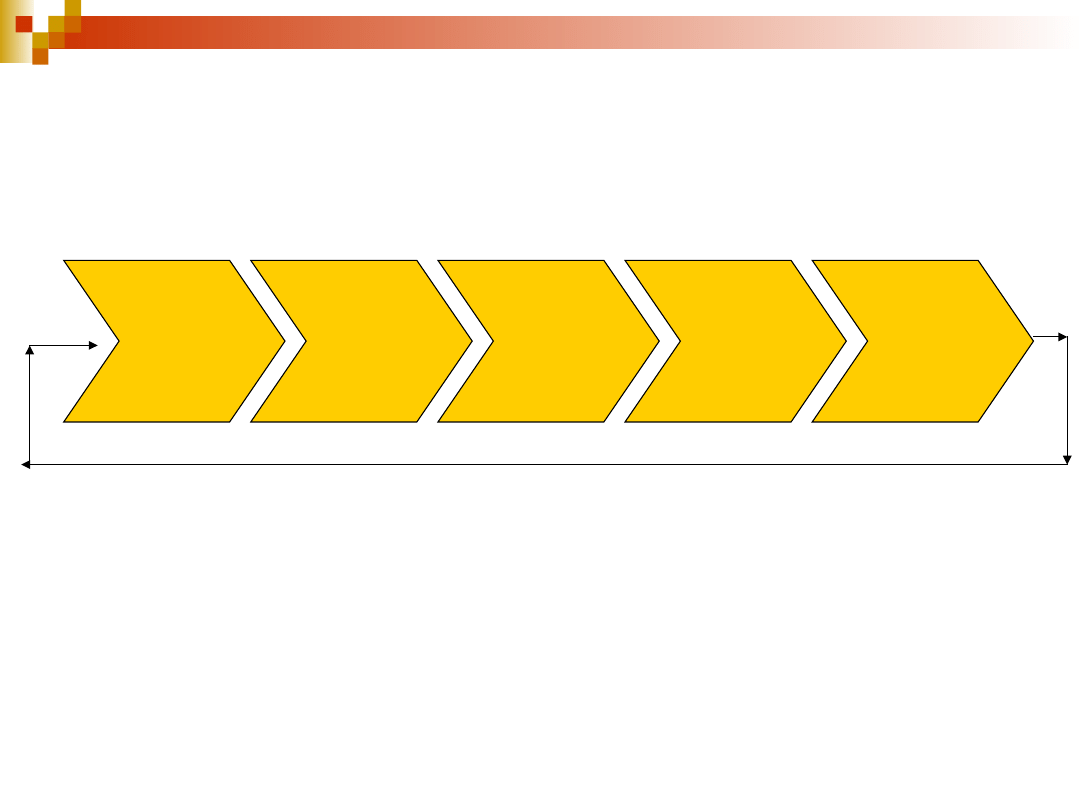

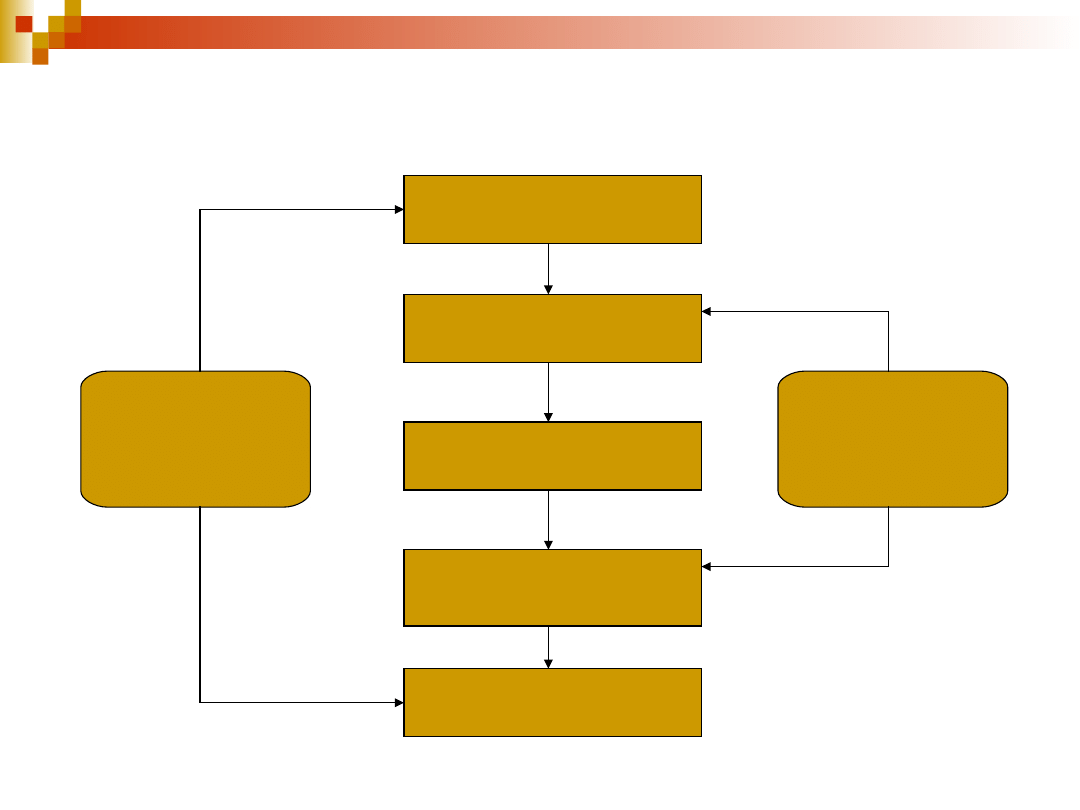

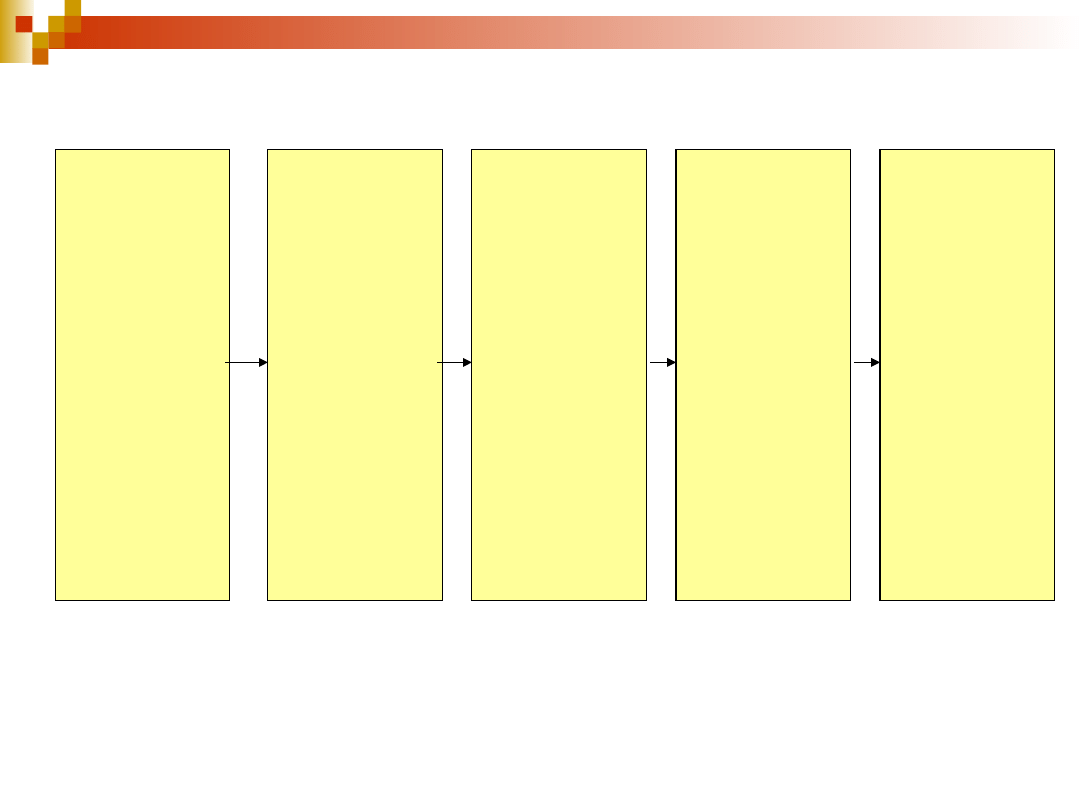

Rys. 3. Porównanie się z najlepszymi jako powtarzający

się proces

Źródło: B. Karlof, S. Ostblom, Benchmarking – Równaj do najlepszych, Biblioteka Menedżera i

Bankowca,

Warszawa 1995.

Podjęcie

decyzji co

do

przedmiotu

porównywan

ia się z

najlepszymi

Rozpoznanie

współuczestnikó

w procesu

porównywania

się z

najlepszymi

Zbieranie

informacj

i

Analiza

Realizacja

przedsięwzięć

sprawiających

zamierzone

skutki

Reengineering- reorganizacja procesów

działania.

Reenginering jest metodą szybkiego i

radykalnego projektowania

strategicznych, dodających wartość z

punktu widzenia klienta, procesów oraz

powiązanych z nimi systemów, procedur,

a także struktury organizacyjnej, w celu

optymalizacji toku pracy i

produktywności organizacji.

Reengineering eliminuje przestarzałe,

nieefektywne regulacje i procesy,

modyfikuje kontrolę oraz odrzuca

niepotrzebną administracje, a jego celem

jest szybka i radykalna zmiana.

Przeobrażenia dotyczą:

aspektów technicznych- technologii,

standardów, procedur, mechanizmów

kontroli,

aspektów społecznych- kultury

organizacyjnej, polityki personalnej.

Reengineering jest ukierunkowany

na cele strategiczne:

1.

zwiększenie satysfakcji klientów,

2.

wzrost zysków,

3.

zmniejszenie kosztów, poprawę jakości

produktów i usług.

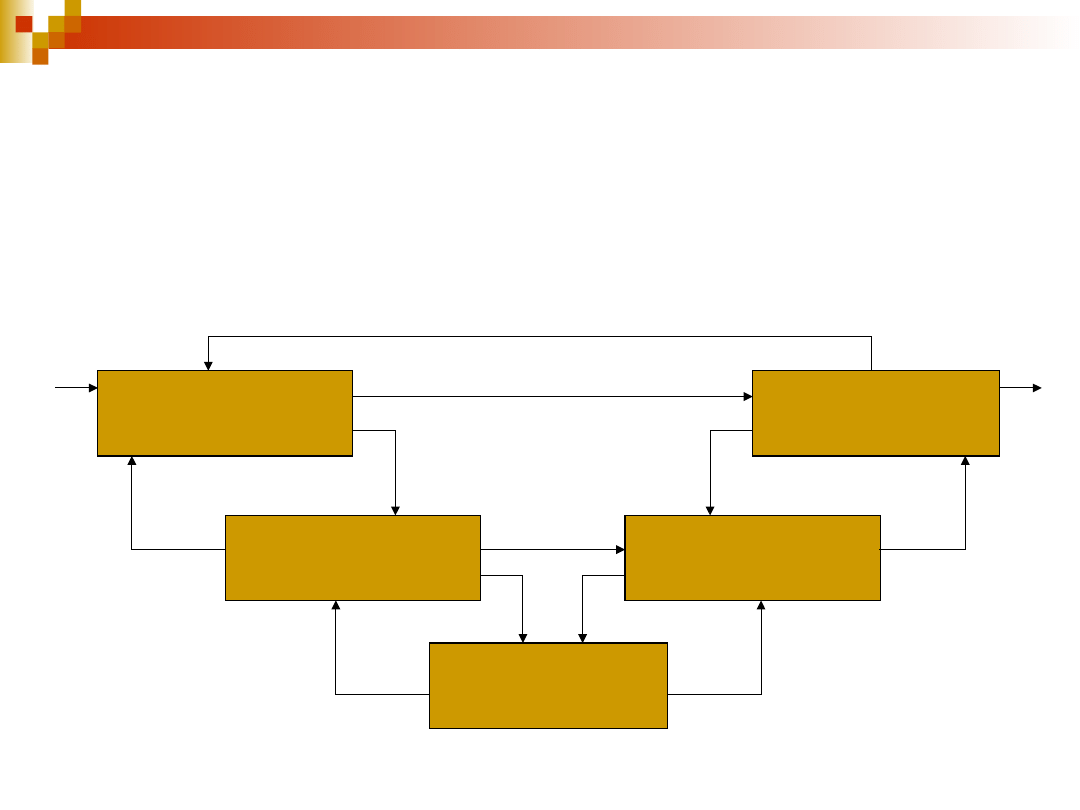

Etapy reengineeringu

Realizacja reengineeringu obejmuje pięć ważnych

etapów podzielonych na poszczególne kroki.

Etapy te przedstawia poniższy rysunek.

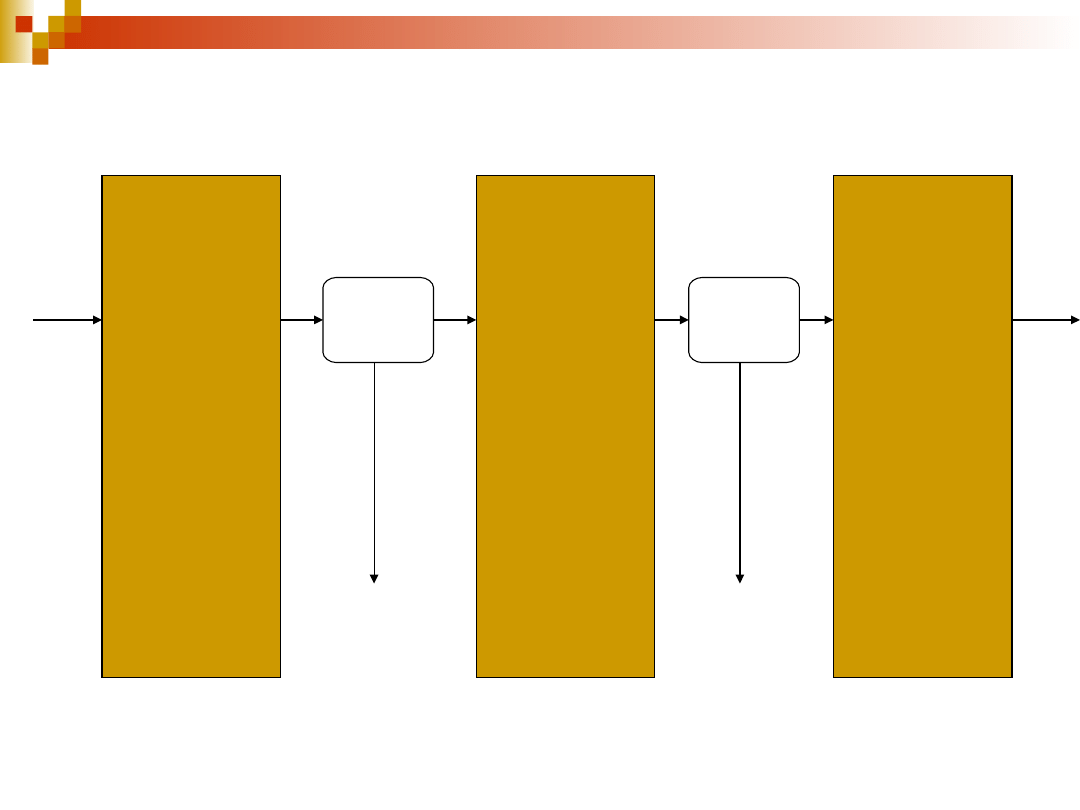

Rys. 6. Ogólny schemat działań reengineeringu

Źródło: J. Peppard, P. Rowland, Re-engineerinng, Gebethner & Ska, Warszawa 1997, s.252

Analiza sytuacji

Tworzenie wizji

Stworzenie właściwej

atmosfery

Realizacja nowej

strategii działania

Nowo zaprojektowane

procesy

Analiza,

diagnozowanie i

reorganizacja

procesów

Program pilotujący i

uruchomienie

produkcji/ usług

Restrukturyzacja

organizacji

Etap I- Tworzenie właściwej

atmosfery

Tworzenie właściwej atmosfery obejmuje sześć

etapów:

1.

utworzenie wizji przyszłego działania,

2.

uzyskanie poparcia kadry zarządzającej

odpowiednich szczebli, bądź dyrektora

naczelnego w przypadku zmian całej

organizacji,

3.

sformułowanie planu działania i zapewnienie

potrzebnego szkolenia,

4.

identyfikacja podstawowych procesów,

5.

wyznaczenie zespołu/koordynatora procesu,

6.

upowszechnienie wizji i celów, potrzeby

usprawnienia działalności i planu realizacji.

Etap II- Analiza, diagnozowanie i

reorganizowanie procesów.

Etap ten obejmuje poniższe kroki:

1.

rekrutacja i szkolenia członków zespołu,

2.

identyfikacja wyników przebiegu procesów i

wzajemnych powiązań między nimi,

3.

analizowanie istniejących procesów i

wykonanie pomiarów ilościowych,

4.

diagnozowanie uwarunkowań działania,

5.

porównanie z najlepszymi metodami pracy

konkurencji,

cd.

6.

projektowanie procesów od nowa-

reorganizacja systematyczna lub

reorganizacja od zera, ewentualnie elementy

obu tych metod,

7.

przegląd wymagań stawianych nowemu

projektowi

8.

przegląd wymagań technicznych stawianych

nowemu projektowi prosesu,

9.

ocena projektu nowego prcesu.

Etap III- Restrukturyzacja

organizacji.

Etap restrukturyzacji i organizacyjnej:

1.

przegląd zasobów ludzkich w organizacji:

struktura, kompetencje i motywacja,

2.

przegląd struktury i wydolności

technologicznej,

3.

utworzenie nowej formuły organizacyjnej,

4.

zdefiniowanie nowych ról, wyznaczenie

pracowników do uczestnictwa w szkoleniach

i pracy pod nadzorem,

5.

pomoc w znalezieniu pracy osobom

zwolnionym i przekwalifikowanym

6.

opracowanie nowej infrastruktury

technicznej i jej wdrożenie.

Etap IV- Program pilotujący i

uruchomienie produkcji/ usługi.

Etap programu pilotującego:

1.

wybór programu pilotującego,

2.

utworzenie zespołu koordynującego przebieg

procesu pilotującego,

3.

zaangażowanie wybranych klientów i dostawców

w procesie testowania wyników,

4.

uruchomienie programu pilotującego,

monitorowanie i działanie wspierające,

5.

ocena funkcjonowania procesu pilotującego i

wykorzystywanie doświadczeń przez inne zespoły,

6.

ustalenie priorytetów w zakresie wdrażania

określonych procesów i stopniowe wprowadzanie

nowego procesu w całej organizacji.

Etap V- Realizacja nowej strategii

działania.

Po przeprowadzeniu zmian w organizacji należy

wykorzystać jej nowy potencjał.

Etap realizacji:

1.

ocena skuteczności działań po

przeprowadzeniu reorganizacji technicznej,

2.

pełne wykorzystanie zdobyczy uzyskanych w

skutek reengineeringu,

3.

określenie nowych możliwości, które oferują

zreorganizowane procesy,

4.

realizacja polityki ustawicznego usprawnienia

działań.

Outsourcing- metoda restrukturyzacji

funkcjonowania przedsiębiorstwa

Outsorucing (ang. Outsite-resource-using) jest

to przedsięwzięcie polegające na wydzieleniu

ze struktury organizacyjnej przedsiębiorstwa

macierzystego realizowanych przez nie

funkcji i przekazanie ich do realizacji innym

podmiotom gospodarczym

Przedsięwzięcia outsourcingu mają charakter

działań restrukturyzacyjnych, ponieważ

wpływają na zmianę struktury otoczeniem.

Mają one na celu redukcje struktury

organizacyjnej przedsiębiorstwa,

ograniczenie zatrudnienia, zmniejszenie

liczby komórek i stanowisk organizacyjnych,

zmniejszenie liczby szczebli zarządzania.

Struktura organizacyjna przedsiębiorstwa

staje się bardziej elastyczna i szybciej

reaguje na zmiany zachodzące w otoczeniu.

Najczęściej wydzielanymi dziedzinami

działalności przedsiębiorstwa są:

zarządzanie i administracja,

zasoby ludzkie,

systemy informatyczne,

marketing,

transport,

dystrybucja,

wytwarzanie,

rachunkowość i finanse.

Przedmiotem wydzieleń stanowiących istotę

outsourcingu są funkcje działalności

gospodarczej przedsiębiorstwa.

Są to trzy gr. funkcji:

1.

podstawowe- ich realizacja prowadzi

bezpośrednio do powstania wyrobów i usług,

2.

pomocnicze- realizacja ich nie prowadzi

bezpośrednio do powstania wyrobów i usług,

np. gospodarka materiałowa.

3.

kierownicze- obejmują wyznaczanie celów

działania koordynujące realizacje funkcji

podstawowych i pomocniczych zgodnie z

założonymi celami.

Cele strategiczne outsourcingu:

1.

koncentracja na problemach

strategicznych

2.

zwiększenie swobody strategicznej

działalności,

3.

zwiększenie skuteczności i efektywności

działalności,

4.

zwiększenie elastyczności działania,

5.

dostęp do know- how.

Inne cele ogólne:

1.

rynkowe

poprawa pozycji konkurencyjnej,

zwiększenie skali działalności,

dywersyfikacja lub koncentracja

działalności,

2.

ekonomiczne

zwiększenie skali przychodów,

redukcja kosztów,

poprawa wyników ekonomicznych,

ograniczenie ryzyka ekonomicznego,

3.

organizacyjne

odchudzenie struktury organizacyjnej,

uproszczenie struktury i procedury

organizacyjnych.

4.

motywacyjne

obiektywizacja wyników ekonomicznych,

upowszechnienie myślenia i działania

ekonomicznego,

rozwój przedsiębiorczości,

silniejsza motywacja.

Tabela 2. Ogólne warunki outsourcingu

Z punktu widzenia

przedsiębiorstwa macierzystego

Z punktu widzenia wydzielanej

działalności

Adaptacja wydzielenia przez

właścicieli i kierownictwo

przedsiębiorstwa macierzystego.

Poprawa skuteczności działania

przedsiębiorstwa macierzystego w

aspektach: strategicznym,

rynkowym, ekonomicznym,

organizacyjnym i motywacyjnym.

Możliwość zapewnienia skutecznej

kontroli działalności po jej

wydzieleniu.

Automatyczny obszar działalności

rynkowo, przedmiotowo i/lub

terytorialnie wyodrębniony.

Możliwość obiektywnego określenia

wymiernych ekonomicznie wyników

działalności jako podstawy jej

oceny.

Poprawa skuteczności działania w

aspektach: Strategicznym,

rynkowym, ekonomicznym,

organizacyjnym, operacyjnym i

motywacyjnym.

Akceptacja wydzielenia przez

pracowników wydzielanej

działalności.

Źródło: M. Trocki, Outsourcing, PWE, Warszawa 2001, s.54.

Rys. 7. Schemat ogólny outsourcingu

Źródło: M. Trocki, Outsourcing, PWE, Warszawa 2001, s.73.

START

STOP

STOP

STOP

ni

e

ta

k

ni

e

ta

k

Faza analizy

wstępnej

Analiza i

ocena

uwarunkowań

strategicznyc

h

wydzielenia;

ocena

przydatności

na

wydzielenie

Faza badań i

opracowań

szczegółowyc

h

Analiza

ekonomiczna

wydzielenia;

biznes plan

wydzielenia

Faza

wdrażania

Harmonogra

m

wydzielenia;

dokumentacj

a

organizacyjno

- prawna

wydzielenia.

Decyzja

wstępna

Decyzja

ostateczn

a

JUST IN TIME

Termin just in time oznacza „dokładnie na czas”.

W teorii zarządzania odnosi się do dokładnie

wyznaczonego przez klienta, terminu dostaw.

Koncepcja w swoje korzenie w japońskiej firmie

Toyota, która w latach 50’ ubiegłego wieku

wypracowała rozwiązanie (zwane kamban)

problemu dotyczącego braku miejsca

magazynowego.

Just in time to takie organizowanie

i planowanie produkcji, aby

każda komórka organizacji w

każdym momencie wytwarzała

tyle produktów, ile akurat

potrzeba.

Źródło: Lichtarski J, (red.nauk.), Podstawy nauki o przedsiębiorstwie, WAE im. O.Langego, Wrocław

1997, s.243.

Przyczyny motywujące

przedsiębiorstwo do wdrożenia just in

time:

Nieefektywny system informacyjny

Awarie sprzętu i urządzeń

Problemy z jakością

Absencje pracowników

Słabą dostępność materiałów

Niesolidnych dostawców

Zawodny transport

Błędy organizacyjne

Główny cel i cecha charakterystyczna

metody just in time:

to redukcja zapasów na wszystkich etapach

procesu wytwórczego, a co za tym idzie

minimalizacja strat wynikających z :

1)

przedterminowego zgromadzenia materiałów,

wcześniejszego niż planowano uruchomienia

produkcji i wytworzenia wyrobu znacznie

przed terminem uzgodnionym z klientem

2)

oczekiwania produktu (materiału, części,

wyrobu) na zwolnienie stanowiska, transport,

dokumentację, itp.

3)

magazynowania, począwszy od dostawy

materiałów, poprzez produkcję w toku, aż do

magazynowania wyrobów gotowych

4)

niewłaściwego i zbędnego przemieszczania

się pracowników oraz wykonywania

niepotrzebnych czynności

5)

produkcji wybrakowanej

Inne cechy charakteryzujące koncepcję

just in time:

redukcja kosztów przy zachowaniu wysokiej

jakości

nastawienie na klienta

duża elastyczność

wszechstronne kształcenie pracowników

krótki czas reakcji na potrzeby rynku

eliminacja błędów w procesie

pewność i terminowość dostaw, produkcji

długoterminowa współpraca z dostawcami

Warunkiem wprowadzenia metody

just in time jest właściwy system

motywacyjny pracowników, szkolenia,

zaangażowanie wszystkich członków

organizacji, wiara w sukces,

odpowiednia wielkość środków

finansowych.

Korzyści płynące z wprowadzenia just in

time:

•

niski poziom zapasów (ograniczenia środków

finansowych zamrożonych z zapasach)

•

poprawa jakości

•

zwiększenie zysków i udziału w rynku

•

zwiększenie poziomu oszczędności

Przyczyny ewentualnych niepowodzeń

just in time:

•

brak kompleksowości działania w całej firmie

•

zbyt szybka redukcja zapasów

•

brak usprawnień

•

pominięcie działu sprzedaży i administracji

TQM- zarządzanie jakością totalną

Jakość kompleksowa (ang. Total quality)

oznacza pełne i ciągłe zaspokajanie potrzeb

odbiorcy, który za określoną cenę otrzymuje z

zakupionego towaru najwyższą wartość.

Uzyskane jest to najniższym kosztem, dzięki

najlepszemu wyzwoleniu potencjalnych

możliwości producenta. Oznacza to, że

dostarczany produkt spełnia oczekiwania

klienta, a zadowolenie z jego posiadania i

używania buduje wierność marce.

TQM- zarządzanie jakością totalną

Za klasyka koncepcji uznawany jest

W.Edwards Deming, którego 14 zasad stało

się głównym punktem odniesienia dla

myślenia o jakości w przedsiębiorstwie.

Koncepcja Deminga jest prosta- praca nad

jakością na każdym etapie powstawania

produktu oszczędza czas i środki.

Najważniejsze elementy TQM to:

orientacja na klienta i na jakość kierowania

przedsiębiorstwem,

opracowanie i wdrożenie strategii jakości z

określeniem wymiernych celów,

zaangażowanie kierownictwa i pracowników przez

komunikację, kształcenie, uznanie i przekazanie

kompetencji,

udostępnienie zasobów niezbędnych do

osiągnięcia wyznaczonych celów,

ulepszenie i skracanie administracyjnych i

produkcyjnych procesów w przedsiębiorstwie,

określanie i podnoszenie poziomu zadowolenia

klientów i pracowników firmy w opinii publicznej,

analizowanie wyników przedsiębiorstwa i

osiąganych wskaźników i porównanie ich z

założonymi celami.

Rys. 11. TQM- system kompleksowego zarządzania

jakością

Wizja

Pozycja na rynku

Strukturalne uzgadnianie

celów

Procesy podstawowe

przedsiębiorstwa. Łańcuch

tworzenia wartości.

Oczekiwania klientów

Zadowolenie klientów

Cele (wymierzalne)

Benchmarking

Analiza TQM

System zarządzania

jakością według

norm ISO serii 9000

Źródło: H. Steinbeck, Total Quality Management Kompleksowe zarządzanie jakością. Doświadczenia

praktyczne z IBM Niemcy, Agencja Wydawnicza Placet, Warszawa 1998, s.134

Schemat modeli TQM zawiera

następujące etapy:

1.

określenie pozycji,

2.

wyznaczenie celów,

3.

wdrożenie,

4.

ciągłe ulepszanie.

Six Sigma

Sigma to grecka litera symbolizująca pojęcie

statystyczne jakim jest odchylenie standardowe

od wielkości średniej badanego zbioru.

Six Sigma oznacza, że przedsiębiorstwo wytworzy

3,4 produkty wadliwe na 1 milion

wyprodukowanych.

To nowa metoda, sięgająca swymi korzeniami do

TQM.

Six Sigma to taki sposób

restrukturyzacji

przedsiębiorstwa, który dąży do

osiągnięcia perfekcyjnej jakości

produktów/usług poprzez

wykorzystanie metod

statystycznych.

Six Sigma

Kładzie duży nacisk na pojęcie procesu.

Oznacza to, że doskonalenie działalności

odbywa się poprzez eliminowanie błędów w

toku procesu, nie zaś przez kontrolę gotowego

produktu. Daje to znacznie większą możliwość

wykrycia defektów zanim jeszcze powstaną.

Six Sigma opiera się na:

dokładnym rozumieniu klientów

właściwym wykorzystaniu faktów, danych i

analizy statystycznej

przywiązywaniu dużej uwagi do zarządzania,

ulepszania i przeprojektowywania procesów w

firmie

Celem Six Sigma jest poprawa

wyników finansowych

przedsiębiorstwa dzięki działalności

prowadzącej do możliwie

największego poziomu zadowolenia

klienta.

System Six Sigma wyróżniają takie cechy

jak:

1.

Skupienie uwagi na kliencie. Istotną sprawą

jest nie tylko zadowolenie klienta, ale

przewidzenie jego przyszłych potrzeb i

przewyższenie oczekiwań.

2.

Zarządzanie przez dane i fakty. Metoda

polega na gromadzeniu niezbędnych danych

i informacji, a następnie, dzięki

wykorzystaniu statystyki, na rozpoznawaniu

problemów, ich przyczyn, prognozowaniu,

kontrolowaniu.

3.

Skupienie na procesach.

4.

Zarządzanie przewidywaniami przyszłych

zdarzeń. Nie wystarczy tylko reagować na

istniejące na rynku sytuacje, należy także

przewidywać te, które mogą się wydarzyć.

5.

Poprawienie pracy zespołowej. Należy

zlikwidować wszelkie bariery wewnątrz

organizacji. Tworzenie zespołów związane jest

z intensywnym procesem integracji i ze

szkoleniem dotyczącym metod, technik i

narzędzi sytemu, a także z procesem

komunikacji społecznej i przekonaniem

pracowników o ich znaczącej roli w procesie

wdrażania systemu.

6.

Dążenie do perfekcji.

Korzyści jakie oferuje Six Sigma:

redukcja defektów

wzrost oszczędności i produktywności

szybkie dostarczanie na rynek nowych produktów i usług

obniżenie kosztów stałych i redukcja kosztów zmiennych,

zmniejszenie ogólnej liczby braków i wzrost wydajności

procesu

lepsze i pełniejsze zrozumienie wymagań klientów, a przez to

wzrost satysfakcji, pozyskiwanie znacznej liczby nowych

klientów

większy udział w rynku dzięki rosnącemu gronu

zadowolonych klientów

zminimalizowanie zużycia surowców i powstawania odpadów,

jako rezultat planowania i kontrolowania przebiegu pracy

Aby we właściwy sposób wdrożyć model Six

Sigma, należy realizować po kolei 5

podstawowych etapów, tworzących cykl DMAPS

(ang. DMAIC), gdzie:

D- Definiuj (Define)- określenie problemów i celów

M- Mierz (Measure)- zgromadzenie informacji na

temat aktualnego stanu procesu w celu

sprecyzowania problemu

A- Analizuj (Analyse)- analizowanie przyczyn

problemu, potwierdzenie hipotez

P- Poprawiaj (Improve)- rozwinięcie pomysłów,

dobór metod poprawy procesów

S- Sprawdzaj (Control)- sprzwdzanie wyników i

bieżące usuwanie pojawiających się problemów

Rys. 9 Cykl DMAIC w przypadku powolnego

doskonalenia

Definiuj

Określeni

e

problemu

, celu

procesu,

wymagań

klienta

Mierz

Pomiar i

sprecy-

zowanie

problemu

Analizuj

Analiza

procesu,

określenie

źródłowyc

h przyczyn

problemó

w,

poptwier-

dzenie

hipotez

Poprawiaj

Rozwinięci

e

pomysłów,

usunięcie

problemów

, wybór

metod

poprawy,

realizacja

Sprawdza

j

Podtrzy-

manie

wyników,

likwidow

a- nie

pojawiają

- cych się

problemó

w

Źródło: K. Opolski, Zarządzanie przez jakość w usługach zdrowotnych, CeDeWu, Warszawa 2005, s.149

Wielkość sukcesu Sig Sigma

uzależniona jest od:

o

kultury firmy

o

skłonności do ryzyka

o

wielkości środków finansowych

o

zaangażowania pracowników wszystkich

szczebli

o

podatności na zmiany

o

właściwego zrozumienia potrzeb klienta

Certyfikaty ISO 9000

Skrót ISO pochodzi od International Standard

Organization- instytucji, które kreuje

standardy i opisujące je normy. ISO oznacza

normy, które utrzymują systemy funkcjonalne

w firmie. Obejmują one trzy obszary: jakość

ISO 9000, środowisko ISO 14 000 oraz

bezpieczeństwo pracy ISO 18 000.

ISO 9000 to zbiór instrukcji i procedur

zawartych w tzw. księdze jakości, tworzonej

na potrzeby danego przedsiębiorstwa.

Normalizują one sposób działania pracownika.

W założeniu opisują powtarzalny tryb

postępowania, który zamierza do utrzymania

wysokiej jakości. Dodatkowo pozwalają

pracownikowi dostrzec powiązania jego

działań z całością funkcjonowania firmy.

Wymagania stawiane przez tę normę:

stworzenie struktury organizacyjnej i

określenie przebiegu procesów,

kwalifikacja pracowników i środków

uregulowanie zakresów kompetencji,

odpowiedzialności i uprawnień,

obowiązek udokumentowania przebiegu

procesów i ich rezultatów,

opanowanie ryzyka i ekonomiczność,

podejmowanie działań zapobiegawczych dla

uniknięcia problemów z jakością.

Aktualnie obowiązujące normy regulujące

zarządzanie jakością opisuje seria ISO 9000 z

2000 r.

W jej skład wchodzą:

Norma ISO 9001:2000- definiuje podstawowe pojęcia

związane z systemem jakości, tworzy grunt pod

wdrażanie kolejnych norm.

Norma ISO 9001:2000- jest nastawiona na klienta.

Zawiera wymagania dla stworzenia systemu jakości w

każdej firmie, niezależnie do prowadzonej działalności.

Celem działalności przedsiębiorstwa posiadającego

normę jest zwiększenie satysfakcji klienta.

Norma ISO 9004:2000- nastawiona jest na zwiększenie

satysfakcji pracowników, dostawców, właścicieli,

społeczności lokalnej oraz innych stron biorących

udział w działalności organizacji.

Normy ISO 9001 i 9004 wprowadzają relacje

opisane w czterech głównych rozdziałach:

1.

Odpowiedzialność kierownictwa- cele

systemu jakości, standardy dotyczące

planowania, wymagania wobec systemu

prawnego.

2.

Zarządzanie zasobami- standardy szkoleń,

nadzoru i ochrony informacji, gromadzenia

zasobów oraz wymagania wobec środowiska

pracy.

3.

Wykonanie produktu- zaspokojenie potrzeb

klientów, projektowanie, produkcja.

4.

Mierniki- standardy nadzorowania procesów,

wyłapania niezgodności, ciągłego

doskonalenia produktów i procesów.

Lean menagement

Lean menagement to „odchudzanie” lub „wyszczuplone”

zarządzanie.

Założenie i komponenty lean menagement

lean menagement- wyszczuplone (odchudzanie)

zarządzanie, wprowadzone po raz pierwszy w japońskim

przemyśle samochodowym,

zwrot „lean manegement” oznacza kuracje

odchudzającą całego przedsiębiorstwa,

dzięki eliminacji zbędnych szczebli zarządzania

dokonuje się racjonalizacja komunikacji w

przedsiębiorstwa,

wyszczuplony zarządzanie odnosi się nie tylko do

przemysłu samochodowego, ale wszystkich gałęzi

gospodarki.

Składniki odchudzonego

zarządzania.

Praca grupowa

Decentralizacja decyzji.

Orientacja na klienta.

Ciągłe ulepszanie- kaizen.

Spłaszczona hierarchia.

Odrzucenie błędów u źródła.

Unikanie rozrzutności i marnotrawstwa.

Ciągły przepływ materiałów.

Totalne zarządzanie jakością (TQM)

Jednoczesne usprawnienia.

Outplacement- program dla

zwalnianych pracowników

Outplacement (in. zwolnienia monitorowane)

to program wszechstronnej pomocy

zwalnianym pracownikom, mający na celu

ułatwienie im znalezienia się w nowej sytuacji

zawodowej, życiowej przystosowanie się do

wymogów współczesnego rynku pracy oraz

wspieranie w poszukiwaniu nowego miejsca

pracy.

Zwolnienia monitorowane to program, który

obejmuje:

pomoc psychologiczną zwalnianym

pracownikom

zdobywanie wiedzy o rynku pracy

zdobywanie umiejętności niezbędnych do

efektywnego poszukiwania pracy

pomoc w ewentualnym przekwalifikowaniu

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

Wyszukiwarka

Podobne podstrony:

Istota zarz dzania organizacji podstawowe koncepcje I 3

Kierunki i szko y w nauce organizacji i zarz dzania I wyklad 2007

podstawy zarz dzania, Sem I+II

NKZ - W1 Organizacja i zarządzanie., Nowoczesne koncepcje zarządzania wyklady

model systemu zarz-dzania, Logistyka - materiały, semestr 1, Podstawy zarządzania

Nowoczesne koncepcje zarzadzania przez jakosc (23-04), WSE notatki, 5 sem

Charakterystyka nowoczesnej koncepcji logistyki, Logistyka(4)

Narzŕdzia zarz dzania jakoÂci

KONCEPCJE ZARZ.- TEST, Zarządzanie PWR PIP, MGR, Semestr I, Koncepcje zarządzania

1[1].4sciaga koncepcje zarz. wyklady, Edukacja

PODSTAWY ZARZ DZANIA WYKLAD, Zarządzanie projektami, Zarządzanie(1)

notatek pl dr P Wrbel,zarzadznie wartoscia przedsi biorstwa,MIERNIKI ZARZ DZANIA WARTO CI

Charakterystyka nowoczesnej koncepcji logistyki (13 stron), Logistyka

WYK AD 13- 25-26-ZLN1-ZLN2 WSB w Gda sku-Podstawy zarz dzania-JB.x, PODSTAWY ZARZĄDZANIA

Nowoczesne koncepcje zarzadzania firma, WSZIB

STRATEGIA ZARZ DZANIA 10 , Zarządzanie projektami, Zarządzanie(1)

Nowoczesne koncepcje zarządzania przedsiębiorstwem (24 stron U3QKF2DOJX4GTWP7ONU4MC6B2F6DCJ55I7P4ZVA

więcej podobnych podstron