Zastosowanie strategii

Just-in-time na przykładzie

Volkswagen Poznań

Just-in time

•Po raz pierwszy zastosowana w zakładach

Toyoty w latach 50-tych.

•Eliminacja marnotrawstwa, poprzez

dostarczanie każdemu procesowi

produkcyjnemu wszystkich potrzebnych

elementów w wymaganym momencie i

wymaganej ilości

•Redukcja czasu realizacji do minimum,

przynosząca istotne oszczędności związane z

redukcją zapasów.

Volkswagen Poznań

Spółka Akcyjna utworzona w 1993 roku pomiędzy Volkswagen AG a FSR

Tarpan.

W 1997 włączona do spółki Volkswagen Nutzfahrzeuge.

1994r. – 2002r. – montaż pojazdów Skoda

1997r. – 1999r. – montaż samochodów marki SEAT

1996r. – 2002r. – montaż pojazdów Volkswagen

Obecnie produkcja modeli:

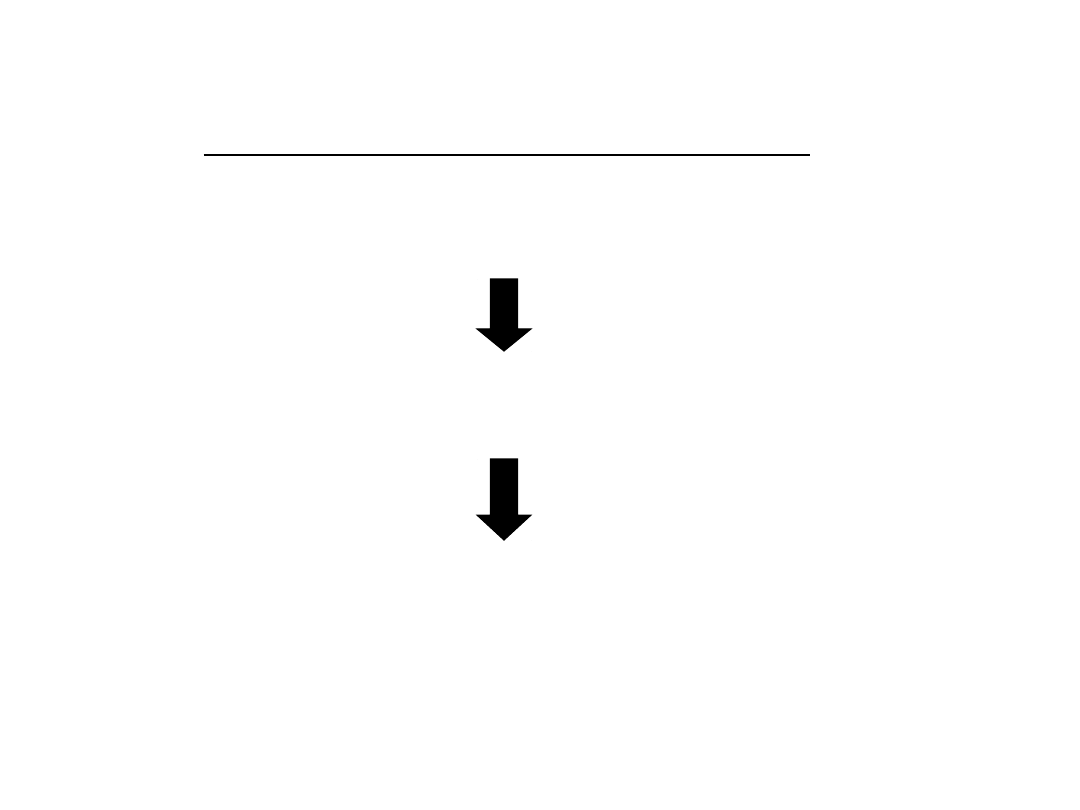

Volkswagen Transporter T5 (również ze skrzynią ładunkową)

Volkswagen Caddy (Caddy, Caddy Life, Caddy Maxi, Caddy Maxi Life, Caddy

Maxi Tramper

3 zakłady produkcyjne:

Poznań Antoninek - budowa karoserii, dział montażu, lakiernia

Poznań Wilda – odlewnia elementów układu kierowniczego oraz głowic

cylindrowych

Swarzędz – zabudowy specjalne, produkcja podzespołów spawalnicznych,

montaż kokpitów, centrum logistyczne, park dostawców

Realizacja koncepcji

Just-in-time w

Volkswagen Poznań

Organizacja produkcji w taki sposób, aby skrócić odległości

pomiędzy ogniwami procesu

Tworzenie małych gniazd produkcyjnych

SPAWALNIA

Budowa karoseri

;

Linia płyty podłogowej, Obszar ścian bocznych, Linia

spawalnicza budowy nadwozia Linia końcowa

LAKIERNIA

Linia kataforezy, uszczelnianie, zabezpieczanie karoserii, mycie, czyszczenie, lakierowanie,

kontrola jakości, montaż listw ochronnych, emblematów, skan ID karoserii

Rękaw

nadziemny

Transport

wewnętrzny

MONTAŻ

(Hala o powierzchni 29 000m

2

, 3 roboty, 25 manipulatorów)

- obszar wysokiej linii – elementy dostarczane na linię „dokładnie na czas” – pojemniki

logistyczne, gotowe podzespoły

- obszar niskiej linii – wyposażenie dodatkowe, wewnętrzne, szyby

- montaż układu napędowego + tzw. „wesele”

- kontrola i odbiór ostateczny

Realizacja wyrobu z wykorzystaniem

najbardziej efektywnych narzędzi

•Laserowe stacje pomiarowe – Perceptron

•Cięcie plazmowe, laserowe spawanie i

lutowanie

•Urządzenia EMU – właściwości

antystatyczne

Proces produkcji - wolny od defektów

Automatyzacja produkcji

Eliminacja elementów, które

posiadają przekroczoną

granicę tolerancji

Laboratoryjna kontrola

spawów i łączeń

Kontrola grubości, odcienia i

struktury lakieru

Finalna kontrola podzespołów,

szczelności, emisji hałasu

Indywidualne potrzeby klientów

zaspokajane w drodze produkcji

masowej

Wysoki stopień

możliwości konfiguracji

wyposażenia pojazdów

Roczna zdolność

produkcyjna na poziomie

170 tys. egzemplarzy

Wysyłka zamawianych pojazdów

odbywa się z minimalizowaniem

magazynowania

•Wysoki stopień możliwości konfiguracji

•Produkcja „to order”

•Wykorzystanie CDS Swarzędz

Wymiana produktów, usług i informacji

wewnątrz przedsiębiorstwa oraz z

kooperantami zewnętrznymi realizowana w

możliwie najkrótszym czasie

•Terminale ogólnokoncernowego systemu

informacji

•Proces Ciągłych Ulepszeń

•Wymiana pracownicza między zakładami

•Rozwój kontaktów z Działami Zakupów w

Audi i Skoda

Do przedsiębiorstwa dostarczane jest tylko to, co

jest potrzebne, wtedy, kiedy jest potrzebne i

dokładnie tam gdzie jest potrzebne

600 różnych rodzajów pojemników

130 ciężarówek i ok. 10 wagonów z częściami

1.500 dostawców, ponad 11.000 zamówień

rocznie

60% dostawców z Niemiec

Centrum i operatorzy logistyczni w pobliżu

fabryki

Dziękujemy

Document Outline

Wyszukiwarka

Podobne podstrony:

STRATEGIA JUST IN TIME

STRATEGIA JUST IN TIME

JUST IN TIME, Logistyka(4)

referat z logistyki just in time

Just in Time kanban

Just in time

podstawy logistyki just in time

JUST IN TIME (3)

Charakterystyka Just In Time, Ekonomia, ekonomia

TQM, Just In Time

Just in time (18 stron) GURJETHI4S3IM7R4WRKX3OZZEAHGJL6P4YTC5RQ

System Just in Time

praca z planowania just in time

Just In Time

Just in time (16 stron), logistyczne

więcej podobnych podstron