STRATEGIA JUST IN TIME

DEFINICJA Just-In-Time (JIT)

– dokładnie na czas –

Polega na maksymalnym

zsynchronizowaniu

w procesie produkcji momentu dostaw

materiałów (elementów, podzespołów)

do

danego stanowiska pracy z momentem

zaistnienie na nie potrzeby

(popytu).

KONCEPCJA i elementy

systemów Just In time (JIT)

Koncepcja „just in time” sprowadza się

do organizowania procesów

zaopatrzeniowych, wytwórczych

dystrybucyjnych, a następnie zarządzania

nimi w taki sposób, aby wszystkie te

procesy były realizowane terminowo, a

czas ich realizacji był możliwie najkrótszy.

W sytuacji idealnej produkt powinien

przychodzić dokładnie wtedy, kiedy firma

go potrzebuje, bez żadnych odchyleń od

ustalonego terminu.

TROCHĘ HISTORII O

„JUST IN TIME”

Powszechnie uważa się, że just in time jest

koncepcją wypracowaną przez Japończyków w

koncernie Toyoty.

Trzeba jednak pamiętać, że już w latach

dwudziestych ubiegłego wieku rudę żelaza

dostarczaną do zakładów Forda w Detroit

przetapiano jeszcze tego samego dnia, a w ciągu

kilku następnych stal była używana do wyrobów

samochodów.

Oznaczało to bardzo efektywne wykorzystanie

dostaw i redukcję zapasów, jednak takie podejście

nie znalazło wielu naśladowców.

TROCHĘ HISTORII O

„JUST IN TIME”

Dopiero po drugiej wojnie światowej podjęto

kolejne próby dostaw na czas w

amerykańskich supermarketach oraz

japońskim przemyśle stoczniowym.

Działania te zainspirowały wiceprezydenta

Toyoty Taichi Ohno, który rozpoczął starania o

wdrożenie idei dostaw na czas w montowniach

samochodów w postaci sprawnie

funkcjonującego systemu produkcyjnego.

TROCHĘ HISTORII O

„JUST IN TIME”

W latach pięćdziesiątych Taichi Ohno wprowadził

w fabrykach Toyoty system kształtowania

zapasów oparty na małych dostawach

inicjowanych przez zgłaszany popyt,

wykorzystując przy tym technikę kanban i

skracając czas przezbrajania maszyn i urządzeń.

Realizacja całego programu koncepcji just in time

we wszystkich montowniach Toyoty dokonała się

na początku lat sześćdziesiątych po czym przez

kolejne dziesięć lat wprowadzano ją u

najważniejszych dostawców tej marki

.

Koncepcja just in time opiera się

głównie na czterech założeniach:

Zero zapasów,

Małe i częste dostawy dóbr,

Krótkie cykle realizacji

zamówienia,

Wysoka jakość.

Cele JIT

1.

Wzrost zdolności organizacji do

współzawodniczenia z konkurencją i

pozostawania konkurencyjną w długim

okresie.

2.

Wzrastająca wydajność w obrębie systemu

produkcyjnego.

3.

Efektywność (rentowność) działań jest

uzyskiwana poprzez wzrost wydajności

produkcyjnej i obniżkę kosztów.

4.

Redukcja kosztów drogą zmniejszenia

współczynnika zmarnotrawionych materiałów

i "braków", efektywniejszego wykorzystania

funduszu czasowego oraz włożonego wysiłku.

Cele główne uzupełnione są przez

szereg celów krótko- i

długoterminowych :

Zidentyfikować

i

szybko

oraz

skutecznie

odpowiedzieć na potrzeby i wymagania klienta,

które to zdają się być głównym punktem skupienia

dzisiejszego biznesu,

Osiągnąć i utrzymać optymalny stosunek jakości

proponowanych

wyrobów

do

kosztu

ich

wytworzenia. Obniżka kosztów poprzez redukcję

ilości braków produkcyjnych,

Zredukować niepotrzebne straty materiałowe,

Wypracować dobre długoterminowe związki z

dostawcami, które to pomagają w osiągnięciu

większej efektywności procesu w obszarze

zarówno zarządzania zapasami i materiałami, jak i

systemu zaopatrzenia,

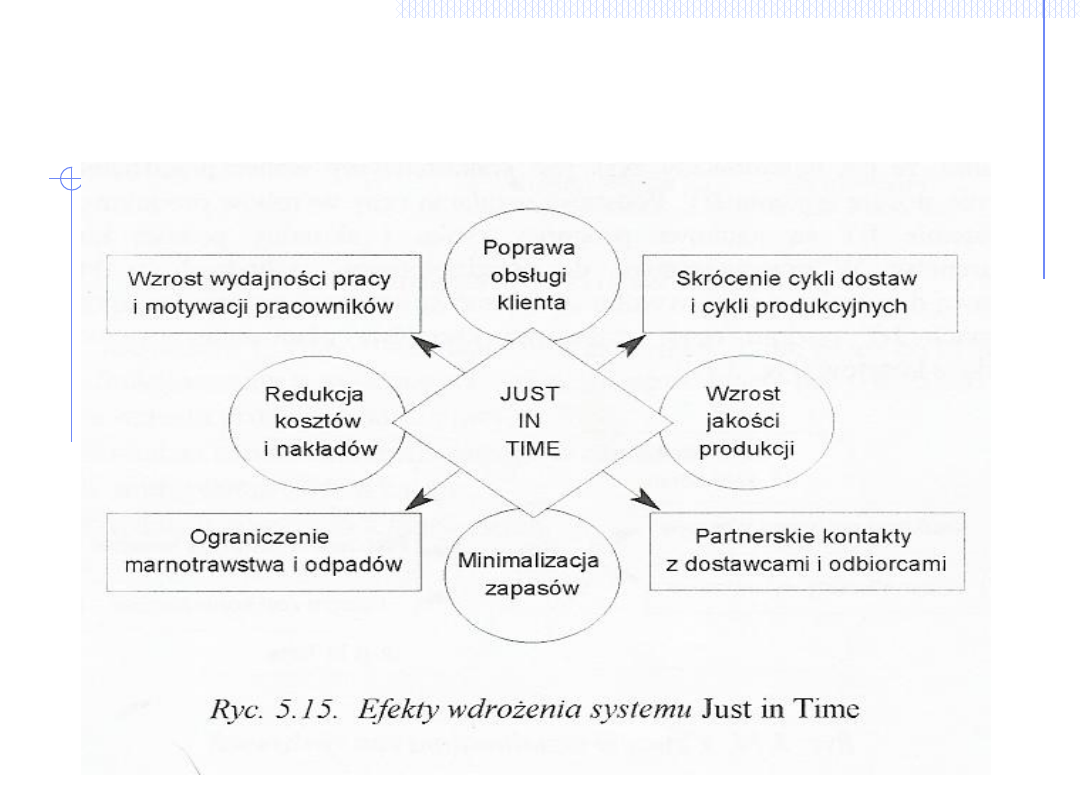

EFEKTY WDROŻENIA

SYSTEMU JUST-IN-TIME

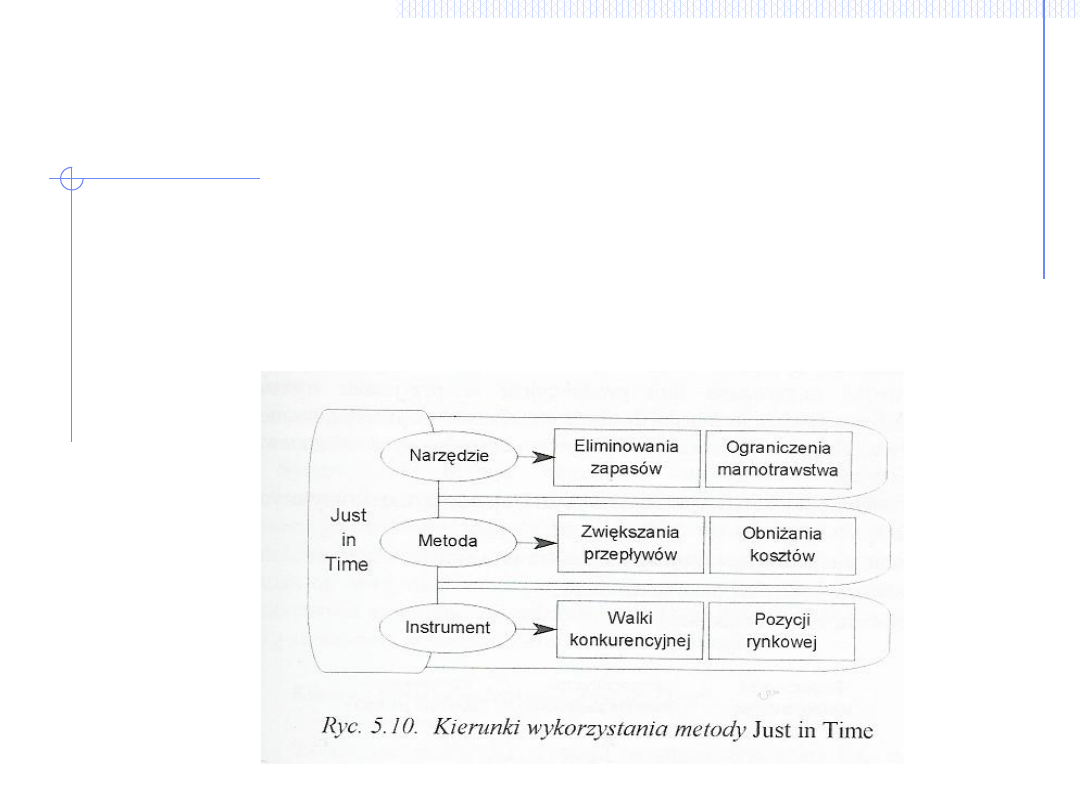

WYKORZYSTANIE METODY

JUST-IN-TIME

System Just In time jest obecnie najbardziej

uniwersalną i efektywną technologią usprawnienia

procesów gospodarczych w skali globalnej.

Powszechnie jest wykorzystywany w trzech

głównych kierunkach:

OGRANICZENIA SYSTEMU

JUST-IN-TIME

Pomimo niekwestionowanych zalet systemu JIT,

musimy

wziąć

pod

uwagę

także

pewne

ograniczenia, jakie mu towarzyszą. A są to:

Ugruntowane, tradycyjne podejście, polegające na

magazynowaniu dużych ilości zapasów,

Różnice kulturowe,

Różnice we wdrażaniu systemu - ze względu na

specyfikę Japonii, korzyści z wdrażania JIT w innych

krajach mogą trochę odbiegać od wzorców

japońskich,

Opór w stosunku do zmian, obawy itp.,

Wzrost kosztów w obszarze transportu(zbyt częste

dostawy), obsłudze klienta (jeśli zabraknie towaru)

lub sprzedaży jeśli umowa o współpracy jest źle

sformułowana

Na koniec – przykłady i

rezultaty stosowania JIT:

• Firma Hewlett – Packard (HP) jest jedna z większych

firm użytkujących ten system w USA. JIT stosowany jest od

1981 roku, dało to w efekcie ciągłe ulepszanie sposobu

wykonania operacji i działań. W wyniku tych starań

osiągnięto zmniejszenie niezbędnej powierzchni

produkcyjnej o 20%, przy wzroście produkcji o 29% oraz

zmniejszeniu odpadów, braków i usterek wymagających

poprawy o więcej niż 50%.

• Harley – Davidson jest inną firmą amerykańską JIT. Firma

początkowo przyjęła JIT, ponieważ ich Japońscy konkurenci

mieli przewagę kosztową sięgającą 30%. Firma nie miała na

początku sukcesu w zakresie stosowania JIT, także w

zaopatrzeniu. Jednak podejście to w zakresie dostaw zostało

po pewnym czasie zmodyfikowane. Obrót zapasami wzrósł

prawie o 300%, czasy przygotowawcze zredukowano o

więcej niż 75%, na więcej niż 400 maszynach, wydajność

pracowników zwiększyła się o 38 %, braki zredukowano o

66%.

Podsumowując:

Implementacja systemu Just-In-Time zapewnia

rozwiązanie problemów związanych ze stratami

wynikającymi z:

nadprodukcji,

czasów przestojów,

niepotrzebnego transportu,

zbędnych operacji,

zbyt dużych zapasów,

zbędnej aktywności pracowników,

produktów wybrakowanych.

Dziękujemy za

uwagę!!!

Document Outline

- Slide 1

- DEFINICJA Just-In-Time (JIT)

- KONCEPCJA i elementy systemów Just In time (JIT)

- TROCHĘ HISTORII O „JUST IN TIME”

- TROCHĘ HISTORII O „JUST IN TIME”

- TROCHĘ HISTORII O „JUST IN TIME”

- Slide 7

- Cele JIT

- Slide 9

- EFEKTY WDROŻENIA SYSTEMU JUST-IN-TIME

- WYKORZYSTANIE METODY JUST-IN-TIME

- OGRANICZENIA SYSTEMU JUST-IN-TIME

- Na koniec – przykłady i rezultaty stosowania JIT:

- Podsumowując:

- Slide 15

Wyszukiwarka

Podobne podstrony:

STRATEGIA JUST IN TIME

Zastosowanie strategii Just in time na

JUST IN TIME, Logistyka(4)

referat z logistyki just in time

Just in Time kanban

Just in time

podstawy logistyki just in time

JUST IN TIME (3)

Charakterystyka Just In Time, Ekonomia, ekonomia

TQM, Just In Time

Just in time (18 stron) GURJETHI4S3IM7R4WRKX3OZZEAHGJL6P4YTC5RQ

System Just in Time

praca z planowania just in time

Just In Time

Just in time (16 stron), logistyczne

więcej podobnych podstron