PODSTAWY

STEROWANIA

AUTOMATYCZNEGO

OBRABIAREK

I ROBOTÓW

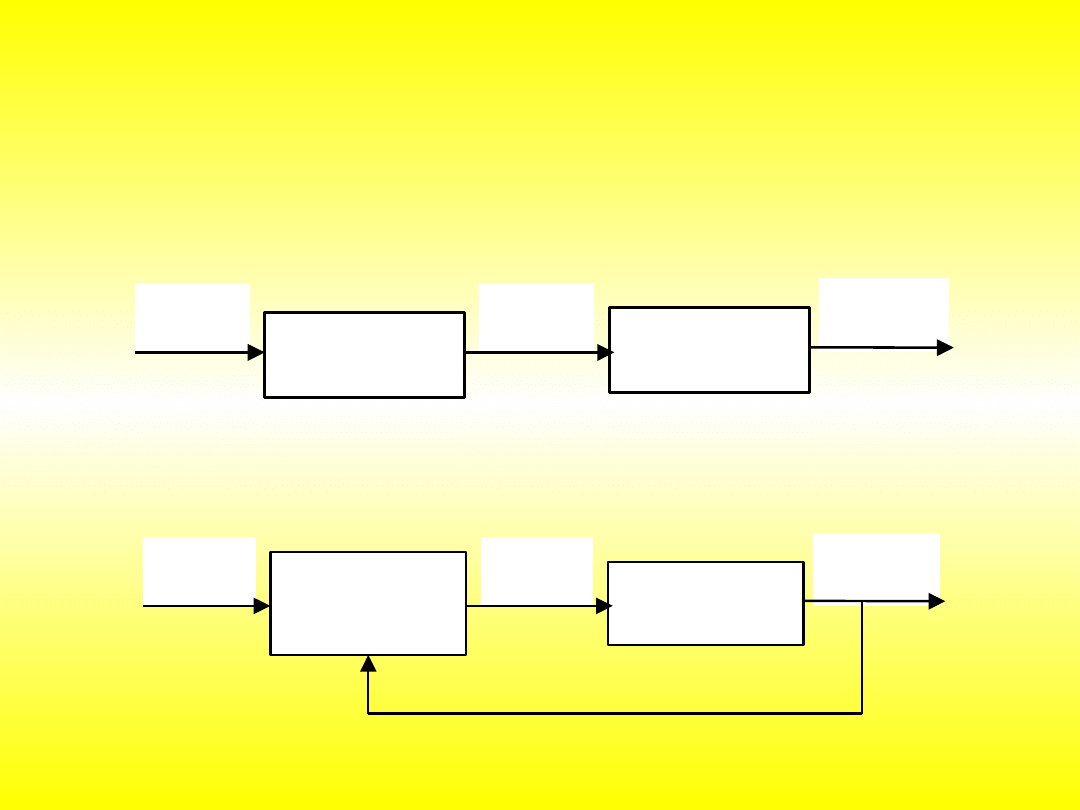

Sterowaniem nazywa się kierowanie pracą maszyn i urządzeń przez

wpływanie na parametry i przebieg ich pracy w celu zrealizowania

zamierzonego działania. Sterowanie odbywa się w układzie otwartym.

Klasyfikacja układów sterowania obrabiarek

Układ

sterowania

Obiekt

(Maszyna)

Sygnał

zadany

Sygnał

sterujący

Sygnał

sterowany

Sterowanie w układzie zamkniętym nazywa się regulacją.

Układ

Sterowania

Regulator

Obiekt

(Maszyna)

Sygnał

zadany

Sygnał

sterujący

Sygnał

sterowany

Układem sterowania (regulacji) nazywa się zespół maszyny czy

urządzenia, który w sposób zgodny z zamierzeniem projektanta i

użytkownika, kieruje (zmienia) jedną lub kilka wielkości fizycznych

charakterystycznych dla pracy danego urządzenia.

Sterowanie i regulacja mogą być:

• ręczne, kiedy operator bezpośrednio kieruje pracą maszyny,

• automatyczne bez bezpośredniego udziału operatora.

Z punktu widzenia automatyzacji pracy obrabiarek, układy

sterowania (regulacji) realizują elementarne funkcje sterowania, takie

jak:

• włączanie i wyłączanie silników napędowych,

• włączanie i wyłączanie ruchów głównych, przestawczych i

pomocniczych, a także sterowanie ich przebiegiem (kierunkiem,

prędkością),

• nastawianie i kontrolowanie przemieszczeń wykonywanych przez

zespoły robocze,

• nastawianie i kontrola dopuszczalnych obciążeń,

• podawanie, mocowanie i wymiana przedmiotów obrabianych, a

także narzędzi i oprzyrządowania,

• nadzorowanie przebiegu pracy maszyny.

Klasyfikacja automatycznych układów sterowania obrabiarek i maszyn

technologicznych może być prowadzona według różnych kryteriów.

W teorii regulacji przyjmuje się wyliczone niżej kryteria i wtedy podział

układów sterowania i regulacji przedstawić można następująco:

1. Ze względu na opis matematyczny wyróżnia się układy:

liniowe,

nieliniowe.

2. Ze względu na przebieg sygnałów sterujących stosowane są układy:

analogowe (ciągłe), w których wartość sygnału jest proporcjonalna do

wartości zmiennej reprezentowanej przez ten sygnał,

impulsowe, w których wartość zmiennej może być określona liczbą

dwuwartościowych impulsów (układy cyfrowe) lub przez konfigurację

impulsów.

3. Ze względu na naturę fizyczną sygnałów wyróżnia się układy:

mechaniczne,

elektryczne,

hydrauliczne,

pneumatyczne,

kombinowane.

4. Ze względu na typ zadania sterowania wyróżnia się układy:

układy sterowania programowego, gdy wartość sygnału zadanego zmienia

się według założonego programu, ten typ zadania sterowania jest wiodący

dla obrabiarek i maszyn technologicznych, a inne podane niżej są

ewentualnie jego uzupełnieniem,

układy regulacji stałowartościowej, w których wartość zadana jest stała, a

zadaniem układu jest utrzymanie na stałym poziomie sterowanego

parametru, np. stałej prędkości skrawania przy toczeniu poprzecznym (bądź

przecinaniu) na tokarce,

układy regulacji nadążnej - sygnał sterowany nadąża za sygnałem zadanym,

np. sterowanie kopiowe,

układy regulacji ekstremalnej, gdy celem sterowania jest utrzymanie

wybranego wskaźnika charakteryzującego zadanie sterowania na poziomie

minimalnym, np. kosztu obróbki lub maksymalnym, np. wydajności obróbki.

Można także wyróżnić inne kryteria podziału sterowania automatycznego,

które lepiej niż ogólne, ujmują charakterystyczne cechy układów sterowania

obrabiarek i maszyn technologicznych.

5. Ze względu na zmienną w funkcji której następuje sterowanie wyróżnia się:

sterowanie w funkcji czasu,

sterowanie w funkcji drogi,

sterowanie w funkcji wymiarów przedmiotu obrabianego.

6. Ze względu na zadania stawiane w procesie technologicznym sterowania

dzieli się na:

sterowanie punktowe,

sterowanie odcinkowe,

sterowanie kształtowe.

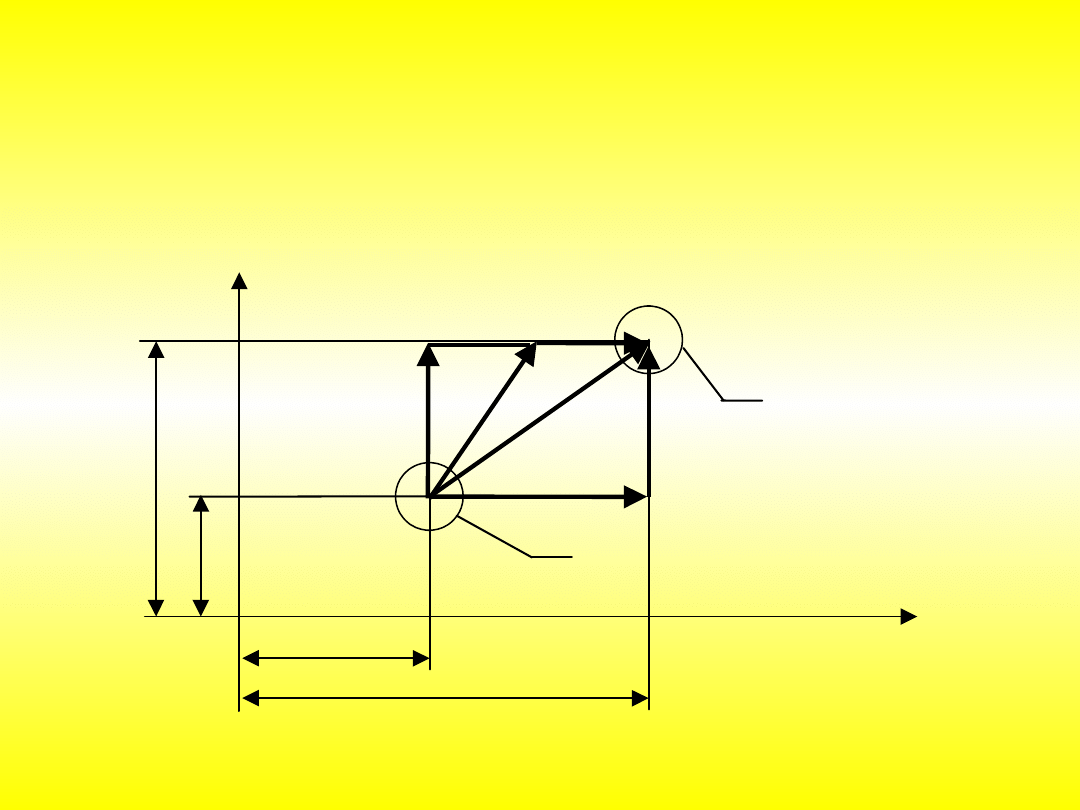

Sterowanie punktowe

Y

B

a

A

c

b

Y

A

Y

B

X

X

B

X

A

Rys. 1. Tory ruchu w sterowaniu punktowym

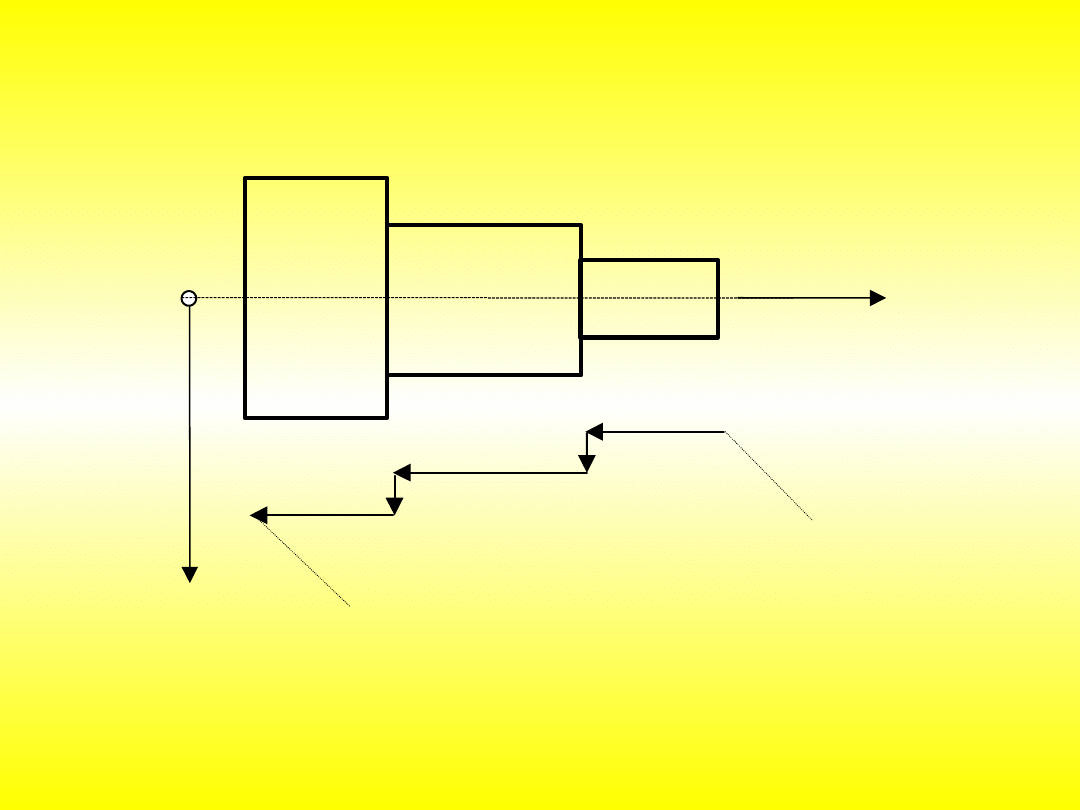

Sterowanie odcinkowe

•

Rys. 2. Przykładowy tor narzędzia na tokarce ze sterowaniem odcinkowym

V

Z56

V

X45

V

Z34

V

Z12

V

X23

6

5

4

3

2

1

Z

X

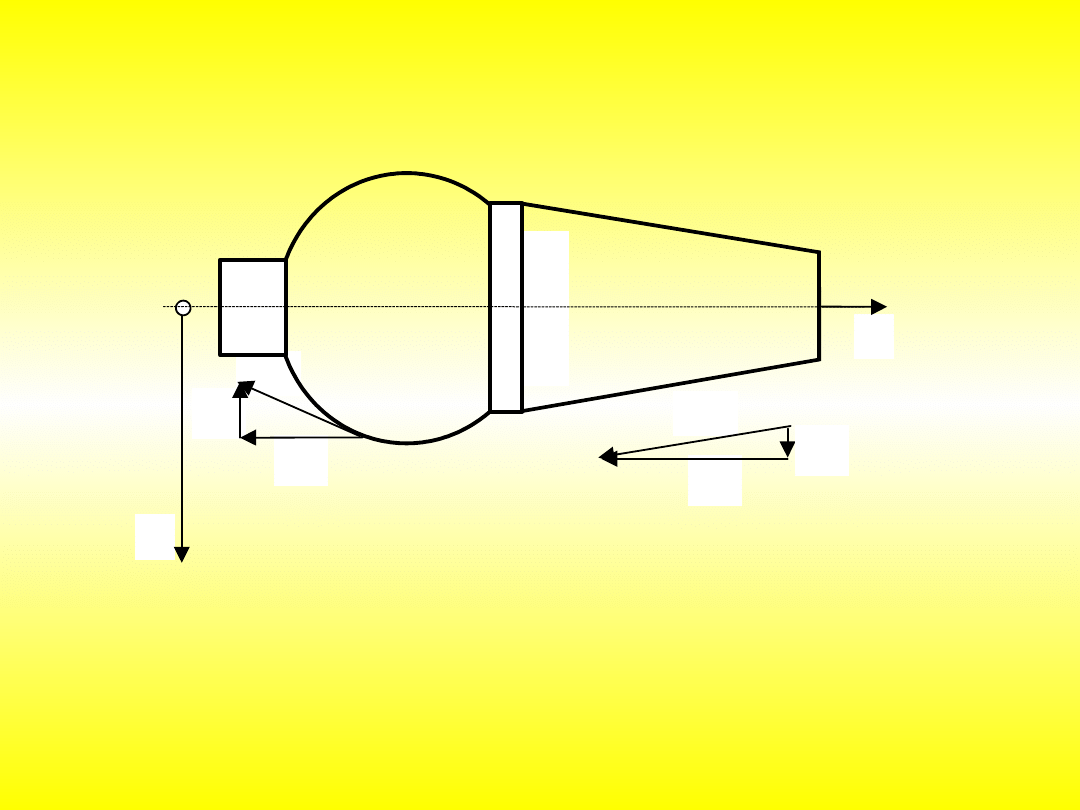

Sterowanie kształtowe

•

Rys. 3. Przykład sterowania kształtowego

V

wyp

V

X

V

Z

X

Z

V

wyp

V

Z

V

X

7. Ze względu na liczbę sterowanych osi

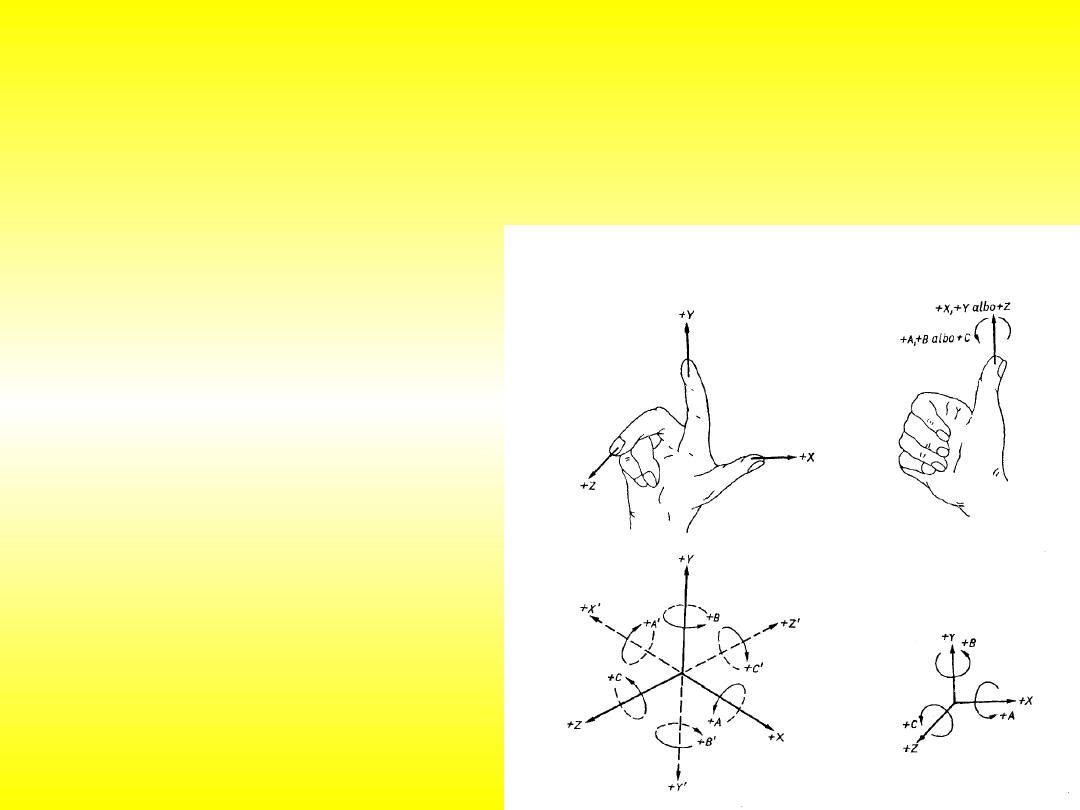

Oznaczenia osi współrzędnych i kierunków ruchów zespołów roboczych

obrabiarek, zgodnie z polską normą PN-93/M-55251, która jest zgodna z

międzynarodową normą ISO 841:1974. Oznaczenia osi współrzędnych i

kierunków ruchów ustalone są w ten sposób, aby programowanie operacji

obróbki było niezależne od tego czy przemieszcza się narzędzie, czy przedmiot

obrabiany. Przyjmuje się przy tym następujące zasady:

1.

Podstawowy

układ

osi

współrzędnych obrabiarki jest

układem

prostokątnym

prawoskrętnym

(rys.

4),

odniesionym

do

przedmiotu

zamocowanego na obrabiarce.

Osie

współrzędnych

układu

podstawowego są równoległe do

głównych prowadnic obrabiarki.

Rys. 4. Prostokątny prawoskrętny

układ osi współrzędnych

2. Za dodatni zwrot ruchu zespołu roboczego obrabiarki ustala się zwrot

ruchu narzędzia od przedmiotu obrabianego, tzn. ruch zespołu

sterowanego w tym kierunku powoduje powiększanie wymiaru

przedmiotu obrabianego.

3. Osie układu podstawowego oznacza się dużymi literami X, Y, Z. Ruchy

obrotowe dookoła osi równoległych do osi X, Y, Z oznacza się odpowiednio

literami A, B, C. Dodatnie zwroty tych ruchów przyjmuje się zgodnie z

obrotem śruby prawoskrętnej przemieszczającej się w kierunkach +X, +Y,

+Z.

4. Jeżeli w obrabiarce oprócz zespołów sterowanych w osiach X, Y, Z,

występują inne zespoły wykonujące przemieszczenia równoległe do osi

układu podstawowego, wówczas osie tych ruchów oznaczane są literami

odpowiednio U, V, W. Dodatkowe ruchy obrotowe powinny być oznaczane

literami D, E.

5. Gdy zachodzi potrzeba przedstawienia ruchów zespołów obrabiarki

związanych z przedmiotem obrabianym w odniesieniu do stałego

narzędzia, wówczas osie tych ruchów powinny być oznaczane literami

zgodnymi z układem podstawowym z dodaniem znaczka "prim" X', Y', Z',

A', B', C'.

6. Położenie osi Z pokrywa się z osią wrzeciona głównego. Oś X powinna być

położona poziomo, równolegle do płaszczyzny mocowania przedmiotu

obrabianego. Oś X jest osią podstawową w płaszczyźnie ustawienia

przedmiotu obrabianego lub narzędzia. Położenie osi Y wynika z

określenia układu współrzędnych jako prostokątnego i prawoskrętnego.

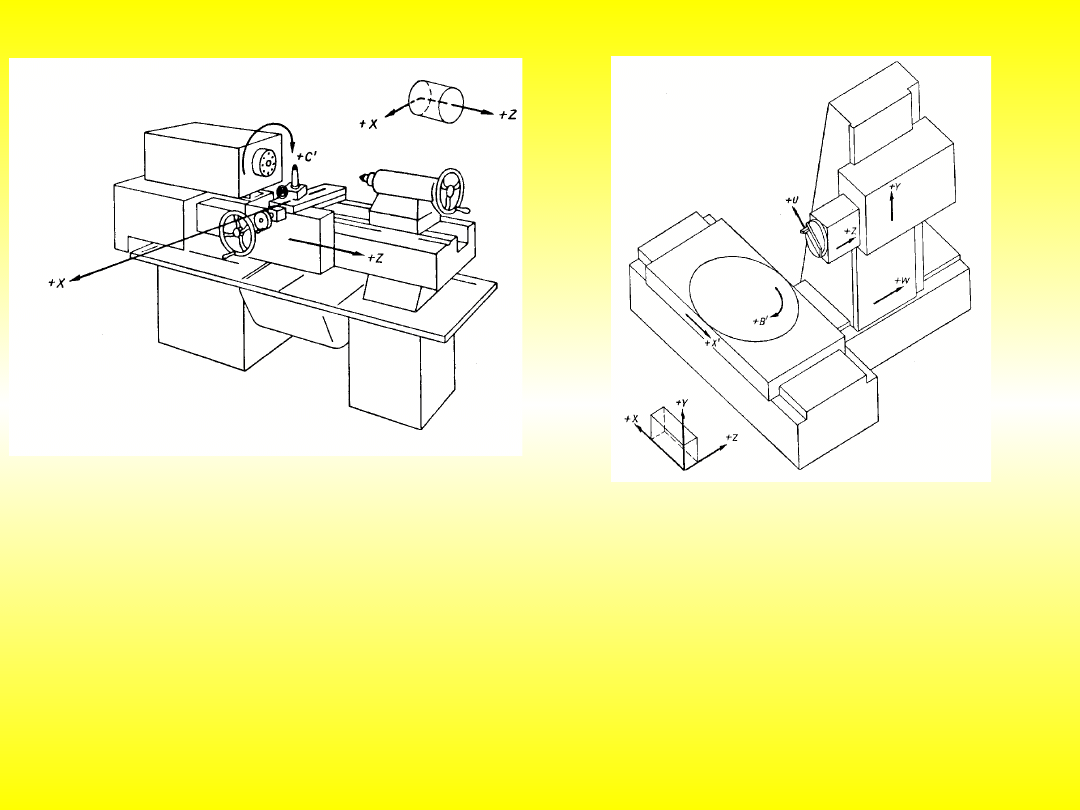

•

Rys. 5. Położenie układu współrzędnych: a) w tokarce, b) w wiertarko-

frezarce

8. Ze względu na łatwość zmiany programu pracy wyróżnia się:

układy sterowania ze sztywnym programem pracy,

układy sterowania z elastycznym programem pracy (programowe).

1

.

{

C

O

Z

X

}

2

. {

B

X

O

W

Y

Z

C

U

}

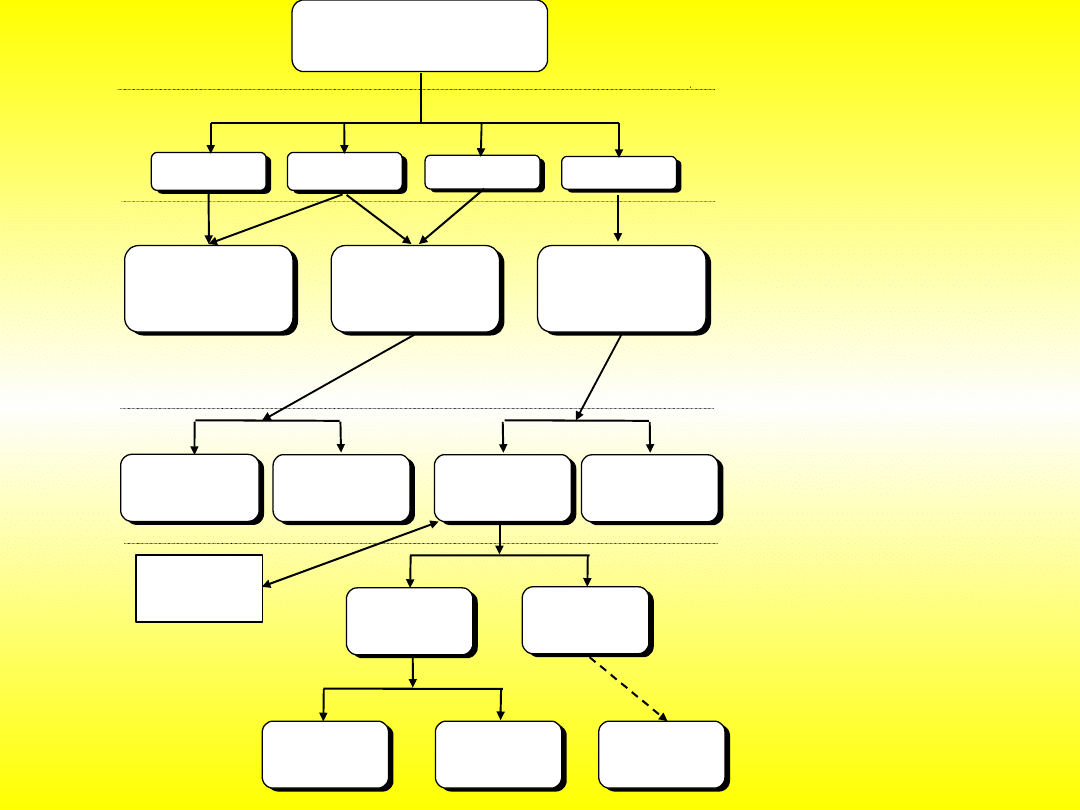

Sterowanie

automatyczne obrabiarek

i maszyn technologicznych

kopiowe

symboliczne

zderzakowe

krzywkowe

Bezpośrednie

sterowanie num.

(DNC)

Sterowanie

otwarte

Sterowanie

Manual

(CNC plus)

Sterowanie

adaptacyjne

(AC)

Sterowanie

sekwencyjne

Sterowanie

numeryczne

Sztywne sterowanie

mechaniczne, elektryczne,

hydrauliczne,

pneumatyczne

Sterowanie

programowalne

(PLC)

Sterowanie

o działaniu

przekaźnikowym

Sterowanie

hardware’owe

(NC)

Sterowanie

komputerowe

(CNC)

IV

Sterowanie

dedykowane

Sterowanie

„klasyczne“

Rys. 6. Klasyfikacja

układów sterowania

obrabiarek

Document Outline

Wyszukiwarka

Podobne podstrony:

interpolacja projekt, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt1-Interpolacja

interpolacje projekt2, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt1-Interpolacja

projekt 2, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt2-Proste zadanie kinematyki

interpolacja projekt1, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt1-Interpolacja

projekt 1, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt2-Proste zadanie kinematyki

Interpolacja, Automatyka i Robotyka, Semestr I, Podstawy Sterowania Robotów i Maszyn, Podstawy stero

robocik, Automatyka i Robotyka, Semestr I, Podstawy Sterowania Robotów i Maszyn, Projekt2

Podstawy Sterowania Robotów i Manipulatorów, Automatyka, Podstawy sterowania robotów i maszyn

PODSTAWY STEROWANIA ROBOTÓW I MASZYN, Automatyka, Podstawy sterowania robotów i maszyn, mój projekt

mój projekt, Automatyka i Robotyka, Semestr I, Podstawy Sterowania Robotów i Maszyn

Zadanie proste 2, Automatyka i Robotyka, Semestr I, Podstawy Sterowania Robotów i Maszyn, Podstawy s

mój projekt KB, Automatyka i Robotyka, Semestr I, Podstawy Sterowania Robotów i Maszyn

PODSTAWY STEROWANIA SILNIKIEM INDUKCYJNYM

wstęp i podstawowe informacje, Automatyka i Robotyka, Semestr II, Ekologia i zarządzanie środowiskie

A-03 Komparator, Elektrotechnika AGH, Semestr V zimowy 2014-2015 - MODUŁ C, semestr V (moduł C), Pod

Zadania Podstawowe Elementy Automatyki

Podstawowe człony automatyki sprawozdanie

więcej podobnych podstron