Techniki badania przyczyn

występowania problemów

Problem

Problem jest różnicą między stanem faktycznym, a

oczekiwanym. Problemy pojawiają się w każdej firmie,

niezależnie od jej strategii, pozycji na rynku czy

branży, w której działa. Problem, by mógł być

rozwiązany i – przede wszystkim – by móc zapobiec

jego powstawaniu w przyszłości – musi być

zanalizowany tak, by można było poznać jego

przyczyny. Rozwiązywanie problemu nie ogranicza się

do usunięcia jego skutków.

Znaczący wpływ na rozwiązywanie problemu ma

właściwe jego sformułowanie. Niektórzy twierdzą, że

dobre sformułowanie problemu to połowa sukcesu w

jego właściwym rozwiązaniu. Sformułowania problemu

dobrze jest – ze względów metodycznych, wspartych

doświadczeniem konsultingowym – dokonać w trzech

krokach:

• Po pierwsze opisać istniejący stan w postaci sytuacji

problemowej.

• Po drugie wyróżnić z niej problem do rozwiązania.

• Po trzecie znaleźć dla problemu metodę jego rozwiązania

nazwaną metodą wyróżnioną.

Dodatkowym zagadnieniem jest, czy problem należy

rozwiązywać indywidualnie, czy w zespole. Skład

zespołu zadaniowego dobiera się pod rozwiązywany

problem. Często wymagane jest zaangażowanie

wielu specjalistów z różnych dziedzin firmy. Skutkiem

finalnym rozwiązania problemu jest zmiana. P.F.

Drucker stwierdza, że szanse leżą poza firmą.

Według niego rozwiązywanie problemów jest

ważnym zagadnieniem w firmie, które powinno

doprowadzić do stanu jej normalności, aby

przygotować się do wykorzystania szans leżących

poza firmą. To przypadek pomaga przygotowanemu.

Sytuacja problemowa

Czasem w firmie obserwujemy lub wyczuwamy

istnienie wielu niesprawności, niedociągnięć, złych

wyników itp. Krótko mówiąc, powstaje jakaś sytuacja

problemowa lub domyślamy się istnienia problemów

wymagających rozwiązania. Z firmy trzeba wyróżnić

stan istniejący w obszarze rzeczywistości, który jest

postrzegany przez określonego człowieka (ludzi) jako

wymagający zmiany. Przedmiotem zainteresowania są

zatem

wszystkie

odchylenia,

odnoszone

od

oczekiwanej czy pożądanej wartości firmy, który

nazywa się sytuacją problemową. Przedstawia ona w

sposób

opisowy

zjawiska

tego

fragmentu

rzeczywistości, który uznaje się za wymagający

naprawy. W opisie będącym sytuacją problemową

muszą

zatem

być

zawarte

niesprawności,

niedoskonałości i niedociągnięcia.

Opisanie trudności, głównie werbalne, charakteryzuje sytuację

problemową. Z niej dopiero wyróżniamy jeszcze mniejszy

fragment, który staramy się przedstawić wymiernie, nazywając go

problemem.

Jego

rozwiązanie

doprowadzi

do

zmiany.

Formułowanie problemu powinno - ze względów porządkowych i

efektywnościowych - wynikać z właściwie określonych misji firmy

oraz celów. Te zaś muszą się zawierać i być uporządkowane w

konkretnym systemie celów charakterystycznych dla danej firmy

dla ustalonego przedziału czasu. Pożądane lub oczekiwane stany

przyszłe, opisane celem, pozwalają właśnie dostrzec wiele

niesprawności, niedociągnięć, a także złe wyniki. Tę rzeczywistość

trzeba zapisać w sposób wymierny. Problemem nazywamy – w

określonym czasie t

0

– dokonanie transformacji stanu istniejącego,

który odpowiada realnej rzeczywistości tu i teraz, w stan

postulowany, który odpowiada temu, co jest oczekiwane po

wprowadzeniu zmiany tam i wtedy.

P = P

t

0

(S

1

-S

2

)

Gdzie:

P - problem

S

1

– stan istniejący (rzeczywisty)

S

2

– stan oczekiwany (antycypowany)

T

0

– czas sformułowania problemu

Zagadnieniem kluczowym rozwiązywania problemów jest sposób jego

sformułowania. Dobre sformułowanie problemu, oprócz umiejętnie i

właściwie dobranych słów wymaga spełnienia określonych warunków.

• Po pierwsze: musi istnieć różnica pomiędzy stanem istniejącym a stanem

oczekiwanym,

zwanym

również

antycypowanym,

spodziewanym,

potrzebnym, który jest pochodną określonej potrzeby. Fakt powstania tej

różnicy to jeszcze nie wszystko; trzeba mieć świadomość jej istnienia.

Trzeba być także świadomym skutków zamierzonego rezultatu, który

będzie efektem transformacji pierwszego stanu w drugi.

• Po drugie: trzeba jasno i wymiernie określić różnicę pomiędzy stanem

obecnym (to, co jest) a stanem oczekiwanym (to, co powinno być. Ma to

wpływ na przygotowanie wariantu rozwiązywania problemu.

• Po trzecie: określić czas realizacji osiągnięcia postulowanego stanu [t0],

który można uznać za rozwiązanie problemu. Jego ustalenie ma zazwyczaj

wpływ na dobór wariantów rozwiązania problemu.

• Po czwarte: problem powinien być tak sformułowany, aby powstawała

chęć, a następnie wola – zarówno dla znalezienia właściwego rozwiązania

zmieniającego te stany, jak i wprowadzenia tego rozwiązania w

rzeczywistość. Inaczej mówiąc, potrzebna jest chęć i wola minimalizacji

określonej różnicy między stanami.

• Po piąte: wymagane jest również wytworzenie niezbędnej energii,

stymulującej głównego szefa zainteresowanego rozwiązaniem problemu.

Jest to rodzaj samomotywacji. Energia motywująca szefa powinna

pobudzać wszystkich pozostałych do aktywnego, twórczego działania

zespalającej wysiłki na rzecz uzyskania odpowiedniego wyniku końcowego.

Energia przekłada się na motywowanie oraz samomotywowanie się

wszystkich uczestników związanych z rozwiązaniem problemu.

Różnica pomiędzy stanami powinna być

wyrażona wymiernie. W praktyce zagadnienie

to jest bardzo trudne, nie zawsze możliwe do

uzyskania, ale trzeba dążyć do wymierności,

gdyż ona wpływa na większą efektywność w

uzyskiwaniu wyników. Z tych powodów

potrzebne są dwa podejścia do rozwiązywania

problemów.

1. Podejście wynikowe; opiera się na wymiernym określaniu

rezultatu, jaki ma być osiągnięty. Jest ono charakterystyczne dla

amerykańskiej kultury zarządzania, w którym zwycięzca bierze

wszystko, a pokonany przestaje się liczyć. W tym podejściu wynik

S2 zostaje postawiony osobie lub zespołowi zadaniowemu, jako

rezultat do osiągnięcia po rozwiązaniu problemu. Efektem ma

być stan, którego osiągnięcie jest spełnieniem oczekiwań.

2. Podejście procesowe stosuje się zazwyczaj, gdy nie można

jednoznacznie wyznaczyć skutków przed i po zakończeniu

procesu w porównywalnych jednostkach wymiernych. Podejście

to ogranicza się do określenia sposobu dochodzenia do rezultatu.

Uważa się tu, że w trakcie realizacji procesu wyniki przyjdą

niejako automatycznie, same. Zatem główny nacisk jest tu

położony na odpowiednie przygotowanie działam, a ich rezultat

w

postaci

wymiernego

wyniku nie

jest

przedmiotem

bezpośrednich poszukiwań projektowych. Takie podejście bliższe

jest japońskiej kulturze zarządzania wyrażonej w metodzie

KAIZEN. Istotne jst tutaj dobre zaprojektowanie procesu, który

równolegle jest doskonalony permanentnie wraz z rozwojem

firmy czy sytuacji.

Metody badań przyczyn

problemów

Diagram Ishikawy

Diagram Ishikawy wziął swój początek od człowieka, który nazywał się Kaoru

Ishikawa. Kaoru - profesor jednego z japońskich uniwersytetów - żył w latach

1915-1989. Uznawany jest za jednego z najbardziej znanych innowatorów i

pionierów w dziedzinie nowoczesnego zarządzania jakością w Stanach

Zjednoczonych. Narzędzie do analizy przyczyn i skutków znane także jako

rybia ość, diagram przyczynowo - skutkowy czy po prostu diagram Ishikawy

jest znanym i cenionym na całym świecie narzędziem wykorzystywanym do

analizy i doskonalenia procesów. Kaoru jest także pomysłodawcą takich

metodologii jak kręgi jakości czy stworzenie przyjaznych dla pracownika

metod kontroli jakości. Zawsze podkreślał rolę "klienta wewnętrznego" w

procesach przedsiębiorstw.

Diagram Ishikawy został po raz pierwszy użyty w latach 60-tych ubiegłego

wieku i jest uznawany za jeden z siedmiu podstawowych narzędzi zarządzania

jakością wraz z histogramem, wykresem Pareto, diagramem korelacji,

arkuszem analitycznym, kartami kontrolnymi oraz schematem blokowym.

Diagram przyczynowo-skutkowy Ishikawy po raz pierwszy wykorzystany został

w Sumitomo Electric. Jego istotą jest graficzna prezentacja analizy

wzajemnych powiązań przyczyn wywołujących określonych problem. Diagram

przyczynowo-skutkowy jest graficzną analizą wpływu różnych czynników oraz

ich wzajemnych powiązań wywołujących określony problem jakościowy oraz

analizą rezultatów (skutków) spowodowanych działaniem tych powiązań.

Metoda ta utworzona została w celu rozpoznania zależności pomiędzy

wymaganiami klienta a jakością finalnego wyrobu i ułatwiającego ustalanie

jego cech. Diagram porządkuje logicznie i chronologicznie przyczyny lub

czynności ze względu na zdefiniowany problem.

Jak już zostało powiedziane, w tym narzędziu chodzi o zidentyfikowanie wszystkich

rzeczywistych i potencjalnych przyczyn które mogą nieć wpływ na powstanie badanego

przez nas problemu. Z założenie narzędzie jest proste ale kluczem do poznania

kategorii przyczyn jest pewne przyporządkowanie. Zestawy tych przyczyn określane są

z języka angielskiego jako 6M, 8P lub też 4S. To który zestaw wybierzemy zależy tylko i

wyłącznie od nas samych, musimy po prostu zidentyfikować jaki proces będziemy

badać i dopasować do niej jeden z poniższych zestawów. Dobranie odpowiedniego

pozwoli nam na ujawnienie pewnych relacji i powiązań pomiędzy zmiennymi i

przyczynami mającymi wpływ na proces który badamy. Wyróżniamy następujące

zestawy:

• 6M - Machine, Method, Materials, Maintenance, Man and Mother Nature (Environment)

W przypadku 6M za główne grupy przyczyn możemy uznać Maszyny, Metodę,

Materiały, Nadzór, Człowieka oraz Środowisko (tu żartobliwie z angielskiego środowisko

nazwano matką naturą ze względu na chęć zachowania oznaczenia zaczynającego się

na literę M. Grupa ta najlepiej pasuje do przemysłu wytwórczego. Jest to dość

uniwersalna grupa, ale w ujęciu bardziej nowoczesnym diagramu Ishikawy używa się

następujących kategorii: Sprzęt, Proces, Ludzie, Materiały, Środowisko i Zarządzanie.

• 8P - Price, Promotion, People, Processes, Place / Plant, Policies, Procedures, and Product

(or Service)

Kolejna grupa to: Cena, Promocja, Procesy, Miejsce/Fabryka, Zasady, Procedury oraz

Produkt lub Usługa. Zestaw ten jest zalecany w przypadku sektora administracyjnego

oraz usług.

• 4S - Surroundings, Suppliers, Systems, Skills

Ostatni zestaw oznacza Otoczenie, Dostawców, Systemy oraz Umiejętności i również ta

grupa jest kierowana do branży usługowej.

Diagram Ishikawy ma to do siebie, że kluczem do

wyłapania jak największej ilości istotnych przyczyn

jest burza mózgów, w czasie której powinny zebrać

się wszystkie osoby mające wpływ na realizację

danego procesu. Następnie wszystkie powody

powinny

być

odpowiednio

posortowane

a

następnie podobne przyczyny powinny być

pogrupowane. Grupy te powinny zostać nazwane

jako kategorie rybiej ości. Będą one zazwyczaj

jedną z kategorii wspomnianych powyżej (ujętych

w grupach 6M, 8P lub 4S), ale mogą zdarzyć się

przyczyny

których

nie

będziemy

mogli

zakwalifikować do żadnej z tych przyczyn.

Przyczyny powinny być jasno określone, wymierne

i dające się kontrolować.

W programach poprawy jakości takich jak omawiany właśnie

diagram Ishikawy podstawową formą działania jest praca

zespołowa, ponieważ wypracowane zespołowo zalecenia mają

większą szansę na wdrożenie niż sugestie pojedynczych

pracowników. Stąd też praca zespołowa nad tym wykresem często

jest połączona z techniką burzy mózgów. Do podstawowych cech

tego diagramu możemy zaliczyć:

• uporządkowany przekaz informacji

• trafność analizy

• hierarchia danych

• staranność

• nacisk na lokalizację i eliminację przyczyn problemu

W budowie tego diagramu można wykazać

następujące czynności:

• identyfikacja problemu

• inicjacja prac nad diagramem

• uszczegółowienie diagramu

• analiza

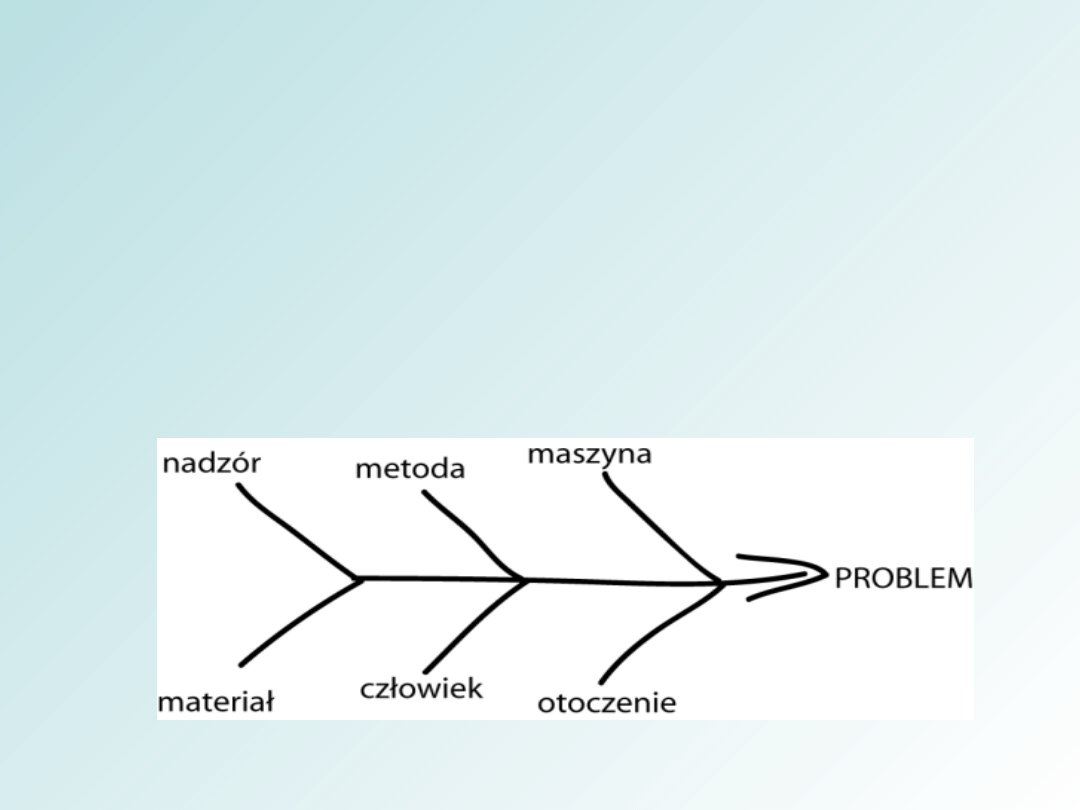

Ogólny obraz schematu jodełkowego,

rybiego wykresu symbolizuje:

• głowa ryby to skutek, czyli analizowany problem

• kręgosłup skupia promieniście rozłożone przyczyny

-ości

• to przyczyny powodujące dany skutek

Tworzenie diagramu

Punktem wyjścia jest pozioma oś skierowana w prawą stronę, która jest

określeniem wyraźnie sformułowanego problemu (skutku) i która łączy

główne kategorie przyczyn w formie pochyłych strzałek prowadzących do

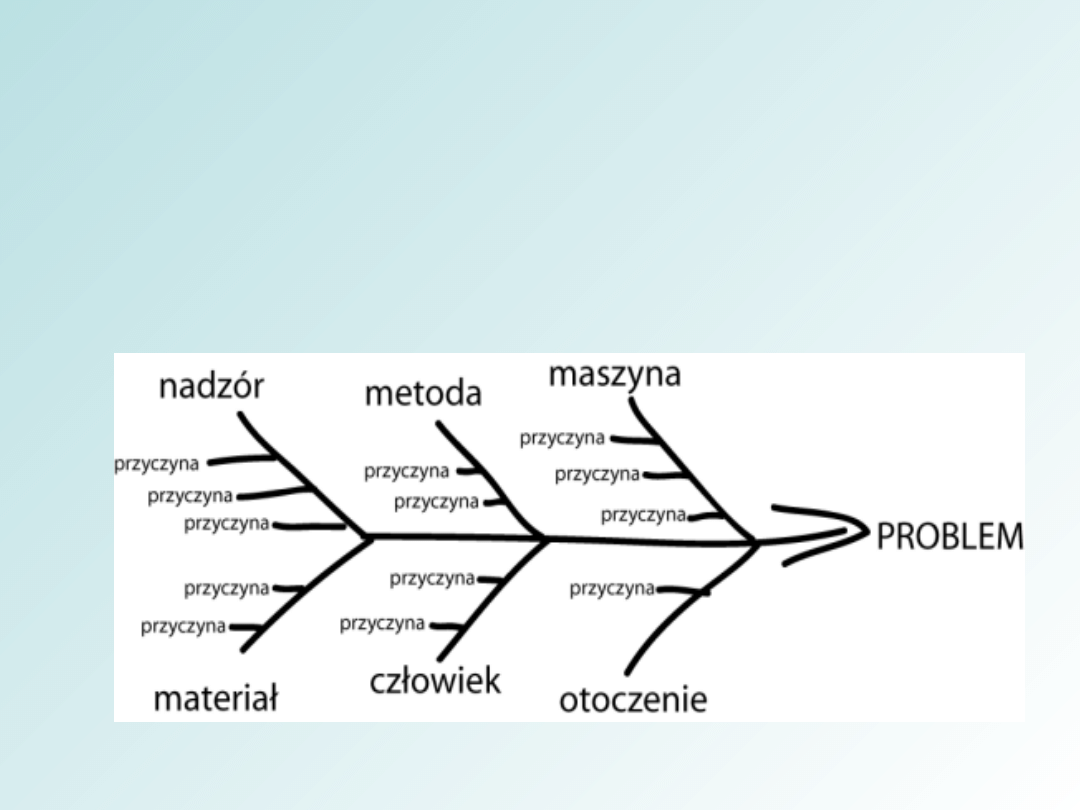

badanego zjawiska. Kolejnym krokiem jest określenie przyczyn, które

rozdziela się na podstawowe (główne) przyczyny i podprzyczyny. Do każdej

kategorii przyczyn przyporządkowane są poziome strzałki, które

symbolizują

główne

przyczyny

badanego

problemu.

Wykres

rozbudowywany jest przez dołączanie kolejnych przyczyn i podprzyczyn.

Tworzenie

typowego

diagramu

Ishikawy

zaczynamy

poprzez

zidentyfikowanie problemu. Na chwile obecna nie wiemy czy jest to

konkretny problem czy objaw lub niemożliwy do ścisłego zdefiniowania

problem. Rysujemy główną "rybią ość" (stąd nazwa rybiej ości) a następnie

po jej prawej stronie znajduje się nasz PROBLEM.

Następnie w wyniku burzy mózgów otrzymujemy grupy

przyczyn, choć jeśli jeszcze mamy pewne wątpliwości, nie

musimy ich precyzyjnie określać, a jedynie nakreślić ich

charakter. Rysujemy linie rozchodzące się od "ości" głównej.

Każda strzałka oznacza „...przyczynia się do...”, tzn. kierując się

od

podprzyczyn

w

kierunku

głównej

osi

poziomej

interpretujemy wykres odpowiadając na pytanie „jaki to

przynosi skutek?”. Natomiast odczytując diagram od strzałki

poziomej do podprzyczyn odpowiadamy na pytanie „dlaczego”?

Rozbudowa wykresu kończy się w momencie pełnego

zidentyfikowania zjawiska.

W wyniku dalszego etapu burzy mózgów otrzymujemy

coraz to bardziej szczegółowe przyczyny naszego badanego

problemu w które to możemy się coraz bardziej zagłębiać

za pomocą narzędzia 5 Why tworząc wielopoziomowy

diagram.

Po zakończeniu burzy mózgów i zanotowaniu wszystkich

głównych przyczyn czy też objawów zespół rozpoczyna

analizowanie informacji. Należy sprawdzić, czy wszystkie

potencjalne przyczyny zostały zawarte w wykresie. Graficzna

analiza badanego problemu umożliwia rozpoznanie i rozpatrzenie

innych przyczyn, które wcześniej zostały pominięte lub nie były

brane pod uwagę. Musimy dokonać oceny każdej z potencjalnych

przyczyn z których te najmniej ważne odrzucimy, a

wyodrębniamy przyczyny, które wydają się nam być najbardziej

realnymi. Jeśli nie jesteśmy czegoś pewni, poddajmy swoje

wątpliwości zespołowej dyskusji. Należy wybrać i zidentyfikować

małą liczbę (2 do 4) przyczyn, które prawdopodobnie mają

największy wpływ na skutek oraz przeanalizować, czy

zidentyfikowana istotna przyczyna rzeczywiście stwierdza badany

problem oraz określić sposób wyeliminowania najbardziej

prawdopodobnego procesu powstawania badanej niezgodności.

Wyniki przeprowadzonej analizy należy sformułować w postaci

wniosków.

Ostatecznie

konsekwencją

graficznej

formy

przedstawienia przyczyn i skutków potencjalnych niepowodzeń

jest przejrzyste rozpatrzenie badanego problemu. Diagram

pozwala na zidentyfikowanie przyczyn zaistniałego problemu i

ustalenie ich wzajemnych zależności.

Mocne i słabe strony Diagramu Ishikawy

Zalety diagramu

• Graficzna analiza problemu jest uporządkowanym przekazem

informacji, kładzie nacisk na hierarchię danych, zlokalizowanie i

wyeliminowanie przyczyn problemu, ułatwia systematyzację możliwych

przyczyn

wystąpienia

niepowodzenia,

umożliwia

swobodne

wprowadzenie nowych propozycji oraz ich systematyzację na bieżąco.

Jest również podstawą do dalszych działań i zbierania danych.

Wady diagramu

• Częstym problemem występującym podczas konstruowania diagramu

Ishikawy jest trudność klasyfikacji poszczególnych przyczyn do

właściwych grup lub podgrup. Wadą tej metody jest również

nieprzejrzystość przy analizie złożonych problemów.

Analiza Pareto - Lorenza

Włoski socjolog i ekonomista Vilfredo Pareto w 1897 roku na podstawie

analizy danych statystycznych ludności włoskiej stwierdził, iż 20%

mieszkańców Włoch jest w posiadaniu 80% majątku kraju. Określenia

"zasada Pareto" pierwszy raz użył Joseph Juran, amerykański teoretyk

zarządzania, w 1941 roku w swoich badaniach nad jakością. Juran zauważył

wówczas, iż 80% problemów powodowanych jest przez 20% przyczyn.

Diagram Pareto-Lorenza – diagram nazywany metodą ABC lub prawem 20-

80, jest techniką umożliwiającą określenie działań mających na celu

poprawę poziomu procesów oraz cech jakościowych wyrobów materialnych i

usług. Metoda ta ma na celu zidentyfikowanie najważniejszych cech

(zdarzeń, przyczyn), które mają najistotniejszych wpływ na jakość. Celem tej

metody jest ustalenie ważności cech mających wpływ na wystąpienie

nieprawidłowości (zdarzeń powodujących ubytki w jakości produktów i

usług). Ma na celu doskonalenie procesów, co jest związane z poprawą

poziomu jakości wyrobów. Identyfikowane są te problemy, które mimo

stanowienia mniejszości względem liczebności pozostałych (20%),

wywierają dominujący wpływ na rozpatrywane zagadnienie (80%). Innymi

słowy, większość przypadków zdeterminowana jest w 80% przez 20%

przyczyn. Można stwierdzić na podstawie tej zasady, że niewielka liczba

osób, przyczyn sytuacji odpowiada za większość występujących zjawisk

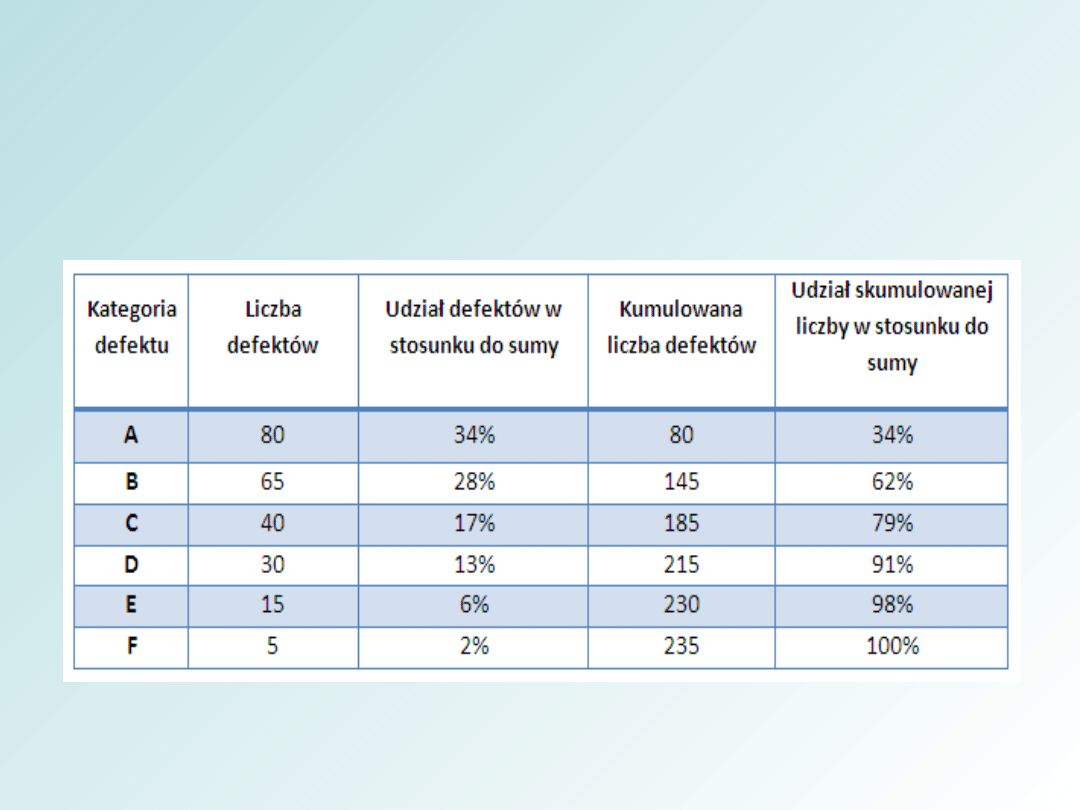

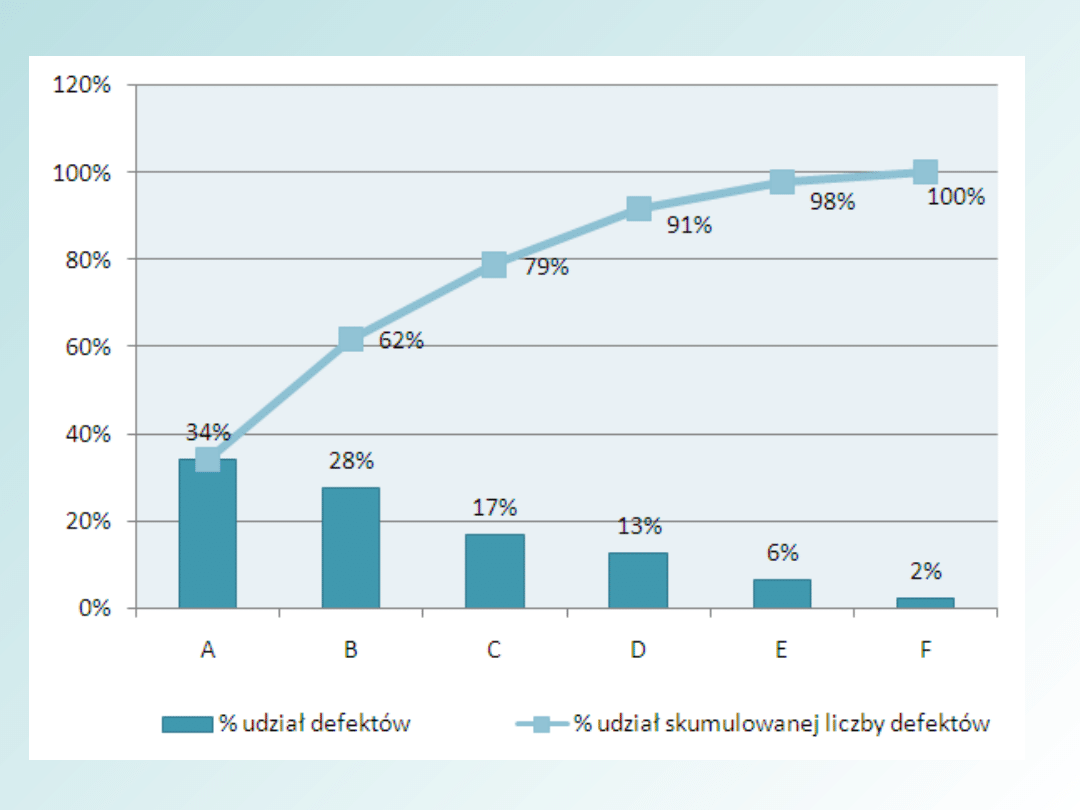

Procedura przeprowadzania analizy według metody ABC sprowadza się do:

• identyfikacji rodzajów rozpatrywanych zagadnień (np. rodzajów wad),

• określenia przedziału czasowego (dzień, zmiana, rok itp.) w celu późniejszego

porównywania efektów wprowadzonych zmian,

• ustalenia częstości występowania poszczególnych kategorii (np. przyczyn, wad),

• uszeregowania kategorii wg malejącej częstości występowania, obliczenia

częstości procentowych oraz skumulowanych,

• ustalenia skal na osi pionowej (najczęściej przyjmuje się bezwzględną częstość

występowania oraz procent skumulowany) i poziomej (kategorie),

• naniesienia na wykres słupków odpowiadających częstości dla poszczególnych

kategorii (wykres Pareto) i krzywej dla procentów skumulowanych (krzywa

Lorenza), w kolejności od największego do najmniejszego nasilenia

oddziaływania.

Analiza Pareto doskonale nadaje się do uporządkowania przeanalizowania

wcześniej zebranych danych. Stosuje się ją kiedy naszym celem jest

przeciwdziałanie:

• 1.

negatywnym zjawiskom o największej częstotliwości występowania

• 2. zjawiskom przysparzającym największych kosztów

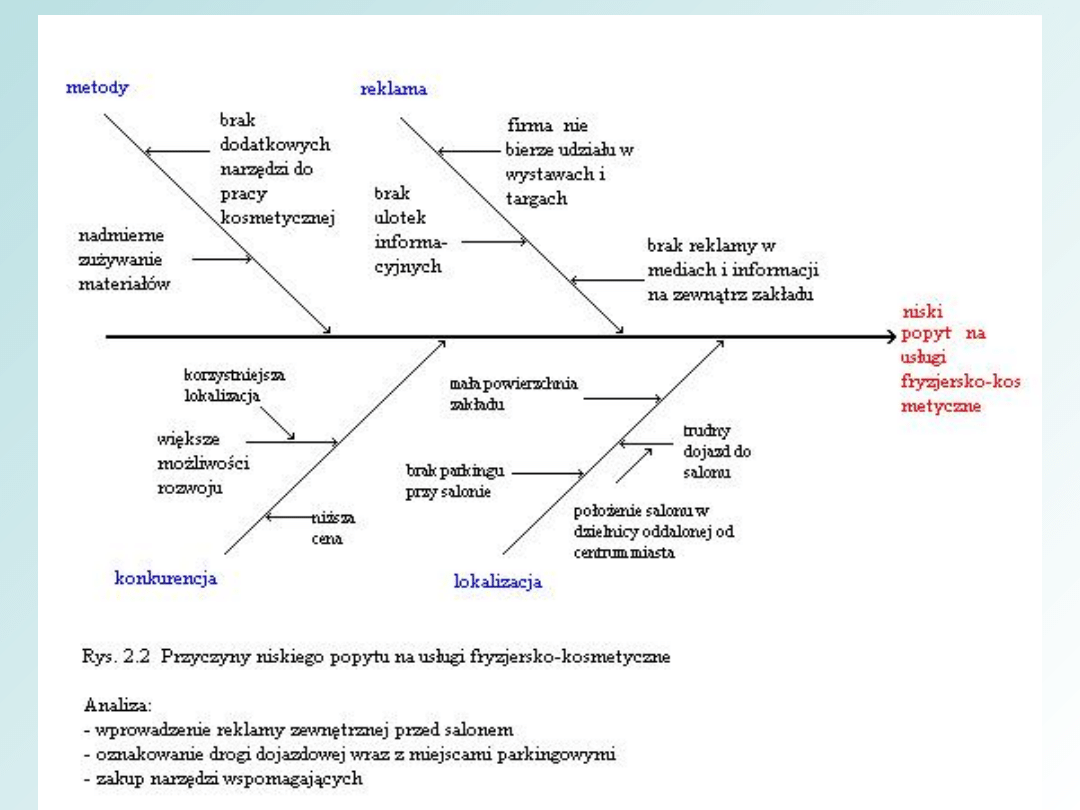

Przykład zastosowania Diagramu

Pareto - Lorezna:

FMEA - Analiza przyczyn i skutków

wad

Faillure Modes and Effects Analysis w tłumaczeniu na język

polski metoda ta często nazywana jest Analizą Przyczyn i

Skutków Wad lub Analizą Przyczyn, Skutków i Krytyczności

Wad. Jest to metoda jakościowej analizy niezawodności,

która pozwala przewidzieć ryzyko pojawienia się wad,

ocenić ich konsekwencje oraz zidentyfikować przyczyny

wad i zapobiegać im. Metoda ta opisana jest w normie PN-

IEC 812: 1994 Techniki nieuszkadzalności systemów.

Podstawowe założenia FMEA to:

• około 75 procent błędów wynika z nieprawidłowości w fazie

przygotowania produkcji. Ich wykrywalność w fazie

początkowej jest niewielka.

• około 80 procent błędów wykrywanych jest w fazie

produkcji i jej kontroli a także w czasie eksploatacji.

Rozróżnia się dwa warianty FMEA:

• FMEA produktu (optymalizacja niezawodności) - celem

tejże analizy jest wyłapanie wszystkich słabych oraz silnych

stron już we wczesnej fazie projektu, co pozwala nam na

stworzenie zoptymalizowanej konstrukcji w początkowej

fazie. Informacje na temat przyczyn wad ustala się na

podstawie wiedzy i doświadczenia członków zespołu FMEA.

• FMEA

procesu

(eliminowanie

zakłóceń

procesów

wytwarzania) - dzięki tej analizie możemy zidentyfikować

te wszystkie czynniki, które mają negatywny wpływ na

przebieg procesu produkcyjnego ,co skutkuje złą jakością

produktu. Czynniki te mogą być powiązane z czynnikami

środowiska, maszynami czy ludźmi. FMEA procesu

wykonuje się w początkowej fazie produkcji przed

dopuszczeniem procesu do produkcji seryjnej.

Po ustaleniu wad określa się skutki wymienionych wad, a następnie

przyczyny ich powstania. Wszystkie możliwe wady ocenia się w skali od 1

do 10 za pomocą trzech tak zwanych liczb priorytetowych:

• Z - Znaczenie skutku, gdzie 1 oznacza bardzo niewielkie ograniczenie

sprawności, usunięcie usterek podczas kolejnego przeglądu, a 10

naruszenie przepisów prawnych, a wręcz zagrożenie bezpieczeństwa.

• C - Częstość wystąpienia wady, gdzie 1 oznacza, że wada jest prawie

wykluczona, wystąpienie jej jest nieprawdopodobne. Natomiast 10

oznacza, że wady prawie nie da się uniknąć, bardzo często występuje.

• W - Wykrywalność odzwierciedlająca trudność wykrycia wady przed

opuszczeniem fabryki. 1 oznacza wykrycie wady w prosty sposób, jeżeli

wadę trudno wykryć to W=10.

Po działaniach korygujących wskaźnik WPR powinien spadać.

Dopuszczalne wartości wskaźnika poziomu ryzyka WPR wymagane przez

producentów samochodów to najczęściej to WPR = 80, 60 lub 50.

Stosowanie metody FMEA nie jest wymaganiem normy ISO 9001:2008.

Jest wymagane w systemach zarządzania jakością przedsiębiorstw z

branży motoryzacyjnej. Wynika to ze specyfikacji technicznej ISO/TS

16949:2002.

O sukcesie analizy FMEA decyduje doświadczenie członków zespołu i

poziom znajomości metodyki tej analizy. Członkowie zespołu musza

ustalić kryteria oceny i wartości liczb priorytetowych. Można w tym celu

wykorzystywać gotowe wzory, a nawet dostępne już na rynku

oprogramowania komputerowe.

Metoda 5 x dlaczego

Metoda 5 why (inaczej: 5W) jest jedną z najlepszych i skutecznych metod

pozwalających na wykrywanie przyczyn problemów (lub defektów) –

metoda ta jest narzędziem wykorzystywanym w Diagram Ishikawy. Jest to

zasada, którą stosujemy w celu ustalenia podstawowej przyczyny

problemu. Zadawanie kilku pytań „Dlaczego?” pozwala dojść do źródła

zakłóceń, gruntownie zbadać ich przyczynę i skupić się na ich

skutecznym rozwiązywaniu. Dzięki zadawaniu pytań „ Dlaczego?”

problem staje się bardziej zrozumiały przez co podstawowa przyczyna

jego powstania jest łatwiejsza do zidentyfikowania i wyeliminowania.

Analiza 5 Why pozwala odpowiedzieć na pytania: Dlaczego powstał

problem?, Dlaczego go nie zauważyliśmy? oraz Jak go rozwiązać?

Twórcą metody 5 Why jest Sakichi Toyoda. W trakcie rozwoju metodologii

przemysłowej metoda 5W została szybko udoskonalona i wdrożona

wewnątrz korporacji motoryzacyjnej Toyota. Jest to jeden z

podstawowych składników decydujący o umiejętności radzenia sobie w

trudnych sytuacjach. Taiichi Ohno, twórca Toyota Production System,

opisuje 5W jako metodę naukowego podejścia Toyoty polegającą na

kilkakrotnym zadawaniu pytania „Dlaczego?” dzięki czemu natura

problemu, jak również jego rozwiązanie, staje się bardziej oczywiste.

Metoda 5W zyskała na popularności na całym świecie i jest

wykorzystywana do dziś jako element Kaizen.

Przykładowe dociekanie problemu metodą 5 x

dlaczego:

• Chcę zmienić pracę. Dlaczego?

• Bo nowa propozycja jest perspektywiczna i korzystna

finansowo. Dlaczego jest to ważne?

• Bo chcę się rozwijać, a nie latami robić nudne rzeczy. Dlaczego?

• Bo chcę, żeby moje życie coś znaczyło. Dlaczego?

• Bo w ten sposób będę szczęśliwy. Dlaczego?

• Bo to jest to, o co chodzi w życiu.

Zadając kolejne pytania "dlaczego" kieruj się przede

wszystkim

w

głąb

siebie,

a

nie

szukaj

usprawiedliwień w otaczającym cię świecie.

Słabe i mocne strony Metody 5 x

dlaczego

Zalety

• Metoda 5W prostym narzędziem w rozwiązywaniu

problemów, łatwym do zastosowania w każdej organizacji.

• Skuteczność tego narzędzia nie wymaga od pracowników

żadnego specjalistycznego przygotowania.

• Metoda ta skłania pracowników do analitycznego myślenia i

samodzielnej identyfikacji problemu.

Wady

• Metoda 5 why nie jest działaniem. Polega na dochodzeniu

do problemu drogą dedukcji, która niekiedy może prowadzić

do błędnych wniosków.

Analiza ekspansywna

Analiza ekspansywna-ustalenie pierwotnych przyczyn

pojawienia się problemu, co umożliwia jego trwałe

rozwiązanie. Najpierw formułujemy problem i pytamy o

przyczyny. Po ich zdobyciu pytamy o przyczyny tych

przyczyn. Robimy to tak długo, aż pojawią się przyczyny

pierwotne. Analizę kończy tez niemożność uzyskania

odpowiedzi na pytanie „dlaczego?”. Wybór techniki

rejestracji stanu istniejącego zależy od:

1 - celu badań,

2 - dostępnych źródeł informacji,

3 - posiadanych środków,

4 - umiejętności badającego.

Zadania

Lp.

Symbol wady

Częstotliwość

występowania

wady

1

W 1

35

2

W 2

30

3

W 3

40

4

W 4

50

5

W 5

25

6

W 6

90

7

W 7

10

8

W 8

18

9

W 9

80

10

W 10

22

Razem

400

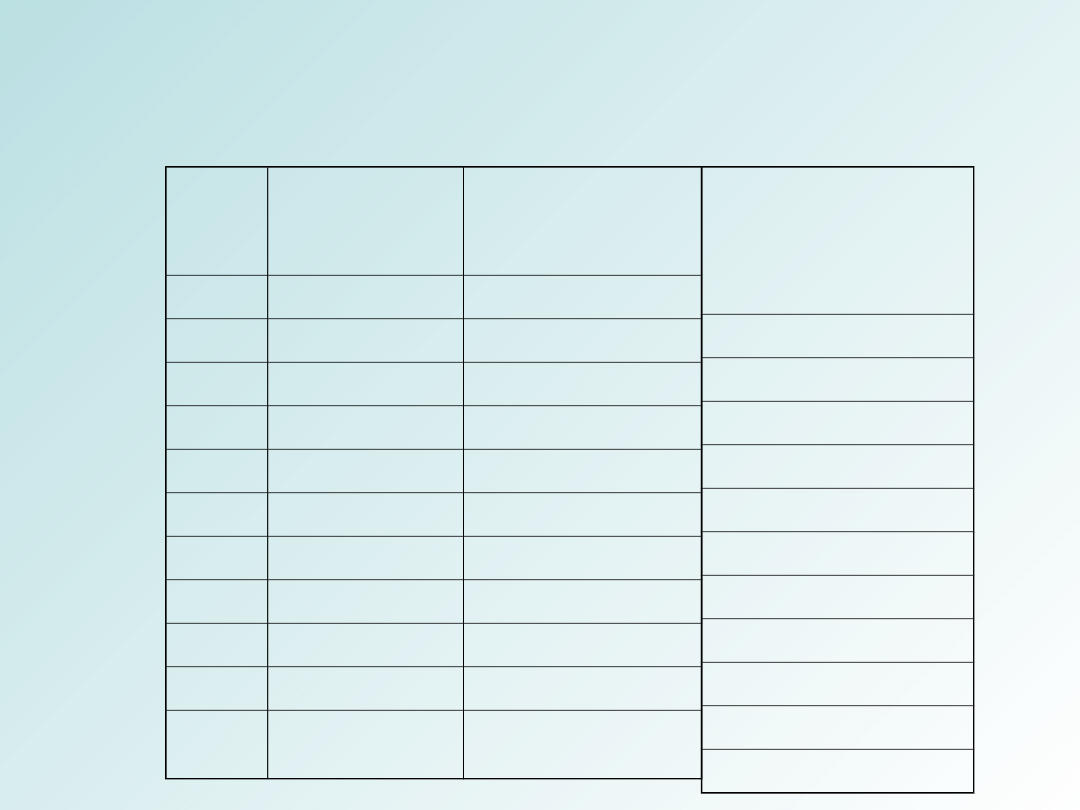

Zadanie 1. Metoda Pareto

Lp.

Symbol

wady

Częstotliwość

występowania

wady

1

W 1

35

2

W 2

30

3

W 3

40

4

W 4

50

5

W 5

25

6

W 6

90

7

W 7

10

8

W 8

18

9

W 9

80

10

W 10

22

Raze

m

400

Częstotliwość

występowania

wady-

Udział procentowy

1.1. Obliczyć udział procentowy częstotliwości występowania

wady

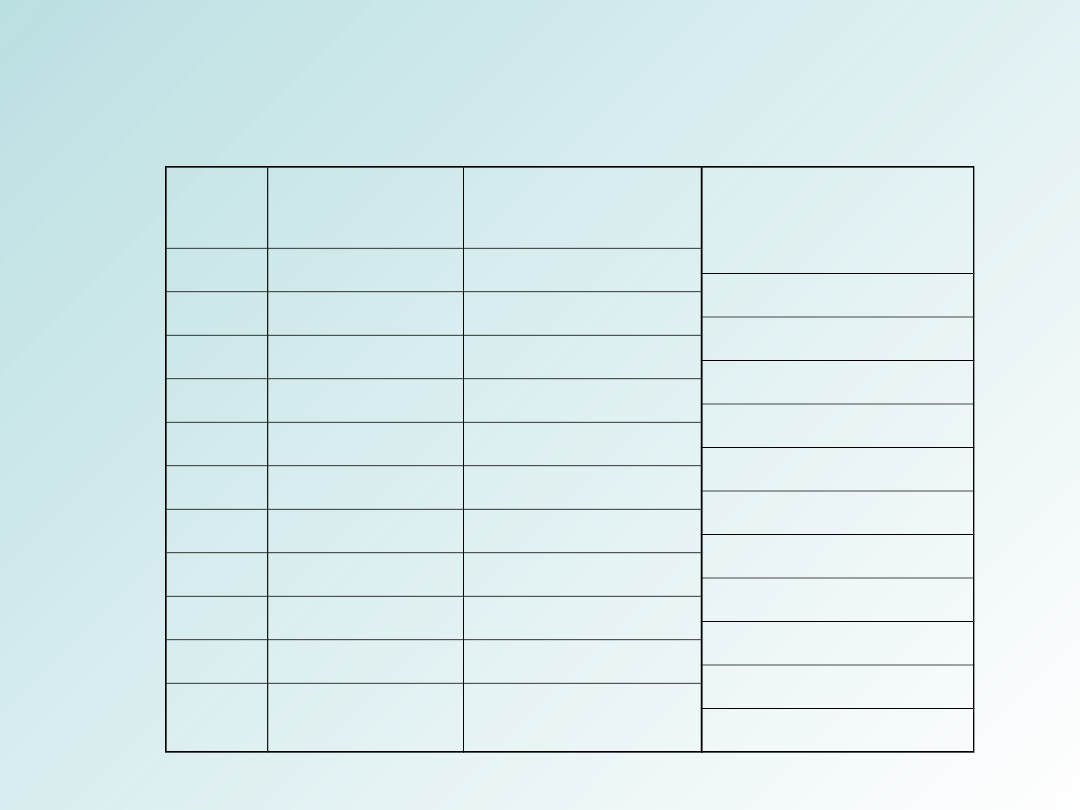

Lp.

Symbol

wady

Częstotliwość

występowania

wady

1

W 1

35

2

W 2

30

3

W 3

40

4

W 4

50

5

W 5

25

6

W 6

90

7

W 7

10

8

W 8

18

9

W 9

80

10

W 10

22

Raze

m

400

Częstotliwość

występowania

wady-

Udział procentowy

8,75 %

7,5 %

10 %

12,5 %

6,25 %

22,5 %

2,5 %

4,5 %

20 %

5,5 %

100 %

1.1. Obliczyć udział procentowy częstotliwości

występowania wady Rozwiązanie

Lp.

Symbol

wady

Udział

procentowy

1

2

3

4

5

6

7

8

9

10

Raze

m

Skumulowany

udział procentowy

1.2. Uporządkować wady w udziale procentowym od

największej do

najmniejszej i wyliczyć jej skumulowany udział.

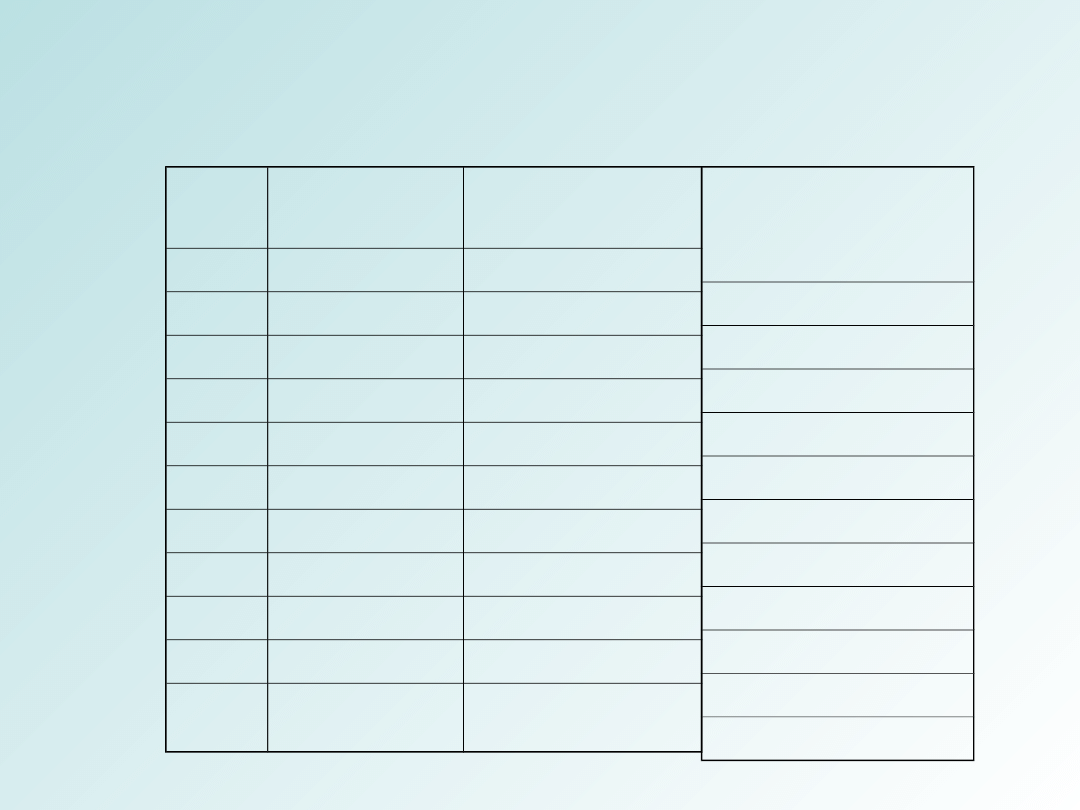

Lp.

Symbol

wady

Udział

procentowy

1

W 6

22,5 %

2

W 9

20 %

3

W 4

12,5 %

4

W 3

10 %

5

W 1

8,75 %

6

W 2

7,5 %

7

W 5

6,25 %

8

W 10

5,5 %

9

W 8

4,5 %

10

W 7

2,5 %

Raze

m

100 %

Skumulowany

udział procentowy

1.2. Uporządkować wady w udziale procentowym od największej

do

najmniejszej – Rozwiązanie.

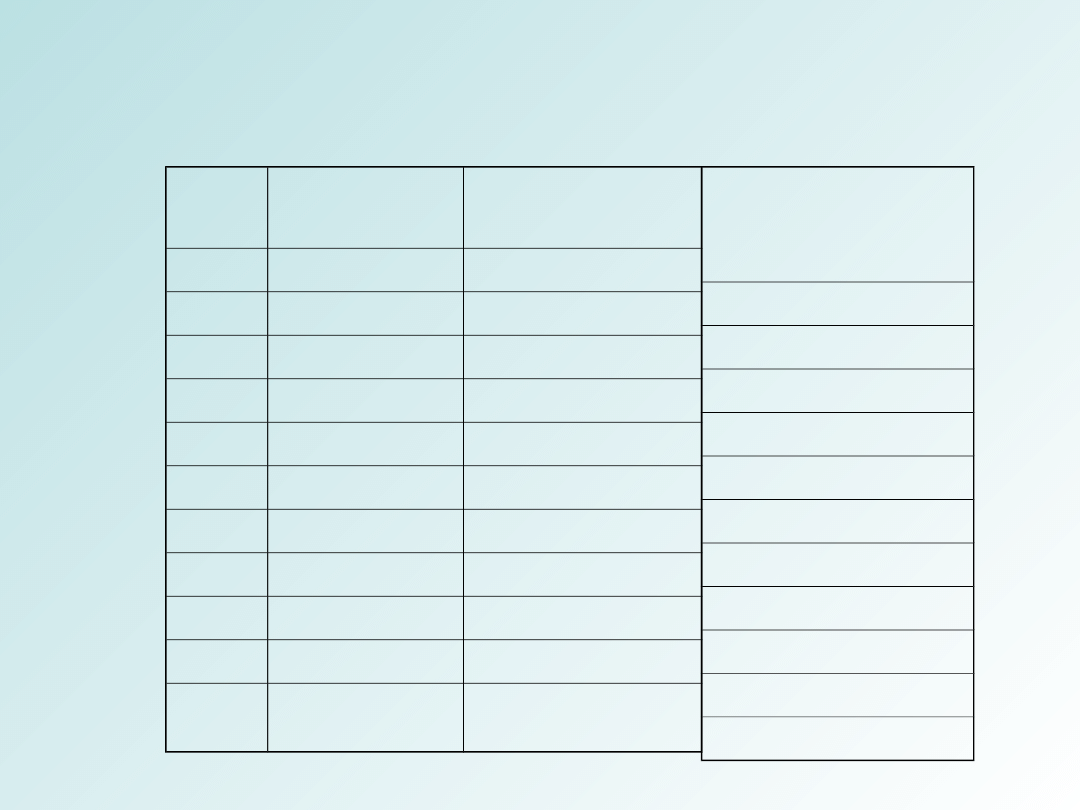

Lp.

Symbol

wady

Udział

procentowy

1

W 6

22,5 %

2

W 9

20 %

3

W 4

12,5 %

4

W 3

10 %

5

W 1

8,75 %

6

W 2

7,5 %

7

W 5

6,25 %

8

W 10

5,5 %

9

W 8

4,5 %

10

W 7

2,5 %

Raze

m

100 %

Skumulowany

udział procentowy

22,5 %

42,5 %

55 %

65 %

73,75 %

81,25 %

87,5 %

93 %

97,5 %

100 %

1.2. Uporządkować wady w udziale procentowym od największej

do

najmniejszej i wyliczyć jej skumulowany udział - Rozwiązanie

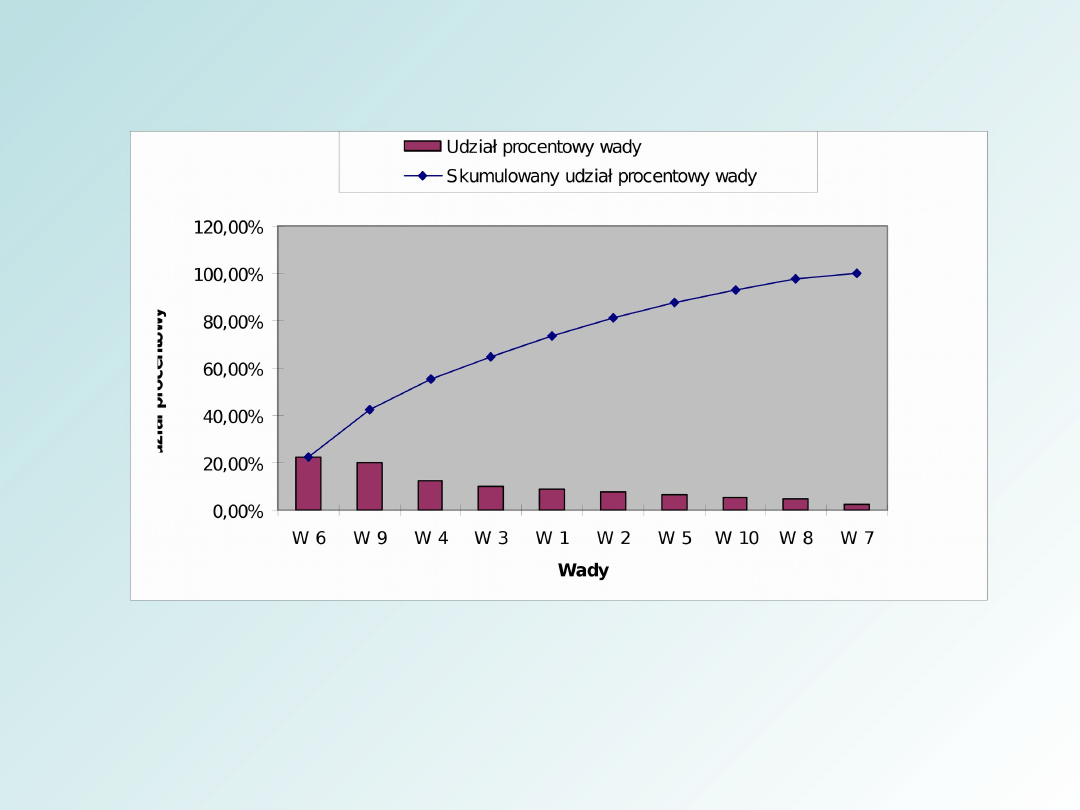

1.3 Narysuj wykres Pareto

1.3. Narysować wykres Pareto - Rozwiązanie

Z wykresu wynika, że za 42,5% niezgodności

odpowiadają dwie wady.

20% przyczyn powoduje 42,5% skutków, pozostałe 8 wad

odpowiada za 57,5% skutków.

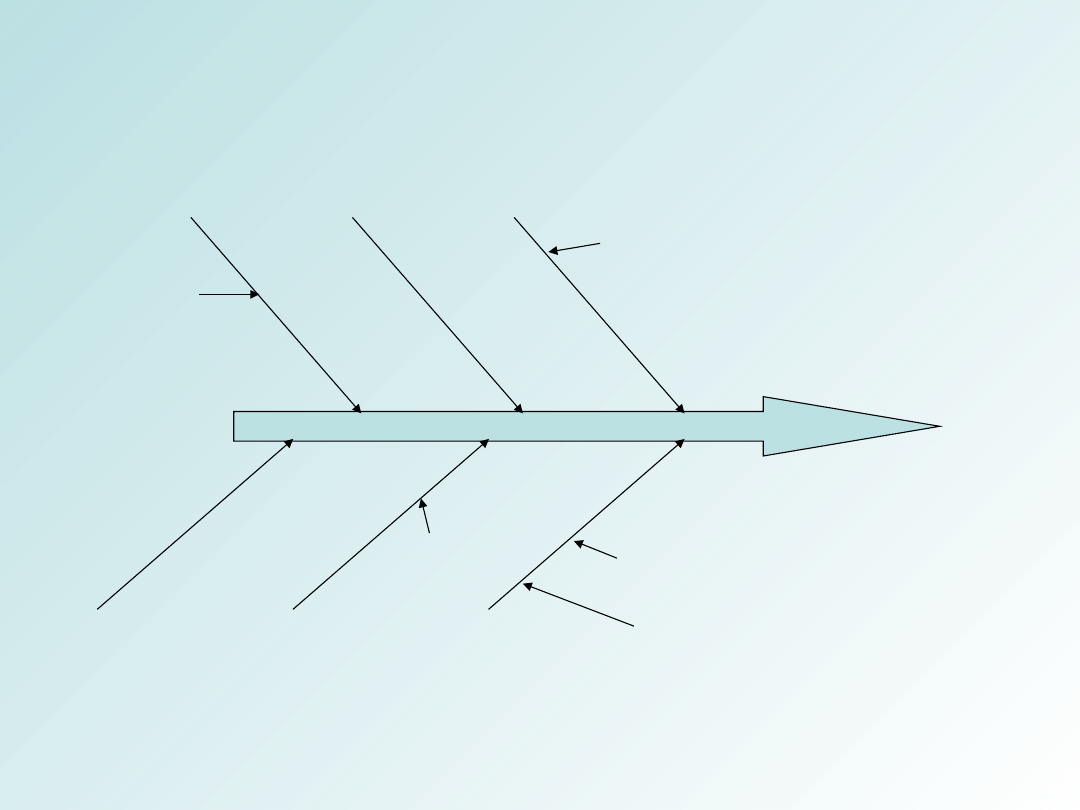

Zadanie 2. Diagram Ishikawy

Znajdź przyczyny spóźniania się autobusów stosując Diagram

Ishikawy.

Zadanie 2. Diagram Ishikawy

Nadzór

Metoda

Maszyna

Materiał

Człowiek

Otoczenie

Zadanie 2. Diagram Ishikawy – przykładowe

rozwiązanie

Maszyna

Częste awarie

autobusów (być

może są

przestarzałe)

Otoczenie

Złe warunki

atmosferyczne

Człowiek

Słabi kierowcy

Nadzór

Złe ustalenie

rozkładów jazdy

autobusów

Zakorkowane ulice

Metoda

Materiał

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

Wyszukiwarka

Podobne podstrony:

Technika badania fizykalnego klatki piersiowejZDZ8

9 4 Badanie przyczyn wypadków przy pracy

Techniki negocjacyjne, Przyczyny konfliktów

przyklady zapytan ofertowych, socjologia, techniki badania rynku

2 Metody i techniki badańid 20532 ppt

Wykorzystanie techniki badania PET CT

Czy państwowa kontrola pieniądza jest przyczyną występowania cyklów koniunkturalnych

Eksploatacja techniczna środków transportu, T5 Problemy ekonomiczne eksploatacji środków transportu

Wyk.7 Istota i techniki badania aktywów obrotowych

GERIATRIA piel Najczęsciej wystepujące problemy geriatryczn

CIEN SEJSMICZNY-PRZYCZYNY WYSTEPOWANIA I PRAKTYCZNE WYKORZYSTANIE ZJAWISKA, Geodezja, Geodezja fizy

Technika badania chorych z uwzględnieniem stanu miejscowego, Pielęgniarstwo, chirurgia

11 Badanie przyczepnosci powlok metal

Spirometria – technika badania

Techniki badania fizykalnego, badania fizykalne

Projekt i opis budowy przyczepki podłodziowej dla małego jachtu, TECHNIKA, Budowa Przyczepy-Przyczep

Populacje osób u których występują problemy alkoholowe, Alkoholizm

więcej podobnych podstron