Magazyny, ich rodzaje i

przeznaczenie.

1. Definicje magazynowanie, magazyn.

2. Podstawowe zadania magazynowania.

3. Czynniki warunkujące skuteczne

magazynowanie.

4. Decyzje menedżerskie dot. magazynów.

5. Czynniki brane pod uwagę przy doborze

wyposażenia.

6. Lokalizacja magazynów.

7. Czynniki brane pod uwagę przy ocenie

gospodarki magazynowej.

8. Rodzaje magazynów i ich wyposażenie.

Magazynowanie, można określić jako zespół

czynności związanych z gospodarowaniem

zapasami lub jako organizowanie "wejścia

i wyjścia", "przypływów i odpływów"

towarów w organizacji. Produkty

znajdujące się w magazynach są

w fazie względnego spoczynku, ponieważ

patrząc

z

punktu

widzenia

logistyki,

magazynowanie to niepożądane przerwy

w przepływie tych produktów.

Magazyn

Magazynem nazywamy jednostkę o

charakterze

organizacyjno - funkcjonalnym, która

przeznaczona

jest do składowania wszelkich zapasów.

Magazyn- konstrukcja inżynierska,

przeznaczona

do magazynowania zapasów, uwzględniającymi

w maksymalnym stopniu (przy ich projektowaniu)

podatność magazynową, zapasów.

Podstawowe zadania magazynowania

wg Szczepankiewicza

1. Utrzymywanie zapasów dla potrzeb bieżącej

działalności przedsiębiorstwa,

2. Konfekcjonowanie - zestawianie różnych

produktów różnych wytwórców w jednym

miejscu według zamówień odbiorców,

3. Konsolidowanie - kompletowanie małych partii

towarów w jedną dużą partię wysyłkową,

4. Dekonsolidowanie - rozdzielanie danej partii

towarów na partie mniejsze zgodnie z

zapotrzebowaniem odbiorców.

Czynniki warunkujące skuteczne

magazynowanie

1. Warunki techniczne magazynów jako budynków i

ich przystosowanie do pełnionej funkcji jak i

wyposażenie techniczne magazynów (np. w

odpowiedni sprzęt do rozładunku itp.).

2. Strumienie towarowe (w tym: wielkości dostaw, ich

strukturę, rozkład dostaw w czasie, sposób

załadunku i wyładunku, kontroli jakości dostaw itp.).

3. Czasowy i ilościowy rozkład zapotrzebowania.

4. Organizację (obieg dokumentacji, system

informacji, przygotowanie dostaw, obszary

zadaniowe).

Czynniki mające wpływ na wielkość magazynu:

1. Poziom obsługi klienta.

2. Wielkość obsługiwanego rynku.

3. Liczba sprzedawanych na rynku produktów.

4. Wielkość produktów.

5. System transportu i przeładunku (wewnątrz magazynu).

6. Współczynnik przepustowości.

7. Czas cyklu produkcji.

8. Rozplanowanie magazynu.

9. Wymagana liczba przejść.

10.Strefa biur w zespole magazynowym.

11.Rodzaj stosowanych stojaków i regałów.

12.Poziom i typ popytu.

Decyzje menedżerskie dot. magazynów:

1. Forma własności magazynów

(magazyn własny lub obcy).

2. Powinny być związane z wielkością

oraz lokalizacją magazynów.

3. Wewnętrzna organizacja

magazynów.

Czynniki brane pod uwagę przy

doborze wyposażenia (pytania)

1. Czy sprzęt odpowiada właściwościom przedsiębiorstwa,

również w sytuacji przewidywanych zmian profilu

działalności?.

2. Czy poszczególne elementy wyposażenia są

kompatybilne a także spełniają wymagania stawiane

przez transport zewnętrzny?.

3. Czy wyposażenie umożliwia przyszły rozwój techniczny?.

4. Czy wyposażenie zapewnia odpowiednie współdziałanie

poszczególnych operacji tj. przeciwdziała powstawaniu

tzw. wąskich gardeł w przepływie materiałów?.

(źródło: Encyklopedia Zarządzania Autor: Krzysztof Zaczkiewicz)

LOKALIZACJA MAGAZYNÓW

Lokalizację magazynów, podobnie zresztą jak

lokalizację wszystkich obiektów inwestycyjnych,

opracowuję się w dwóch etapach.

• W pierwszym etapie ustala się tzw.

lokalizację ogólną określaną dla magazynów

na podstawie funkcji, planowanej oraz

istniejącej już sieci magazynów i organizacji

zbytu, lokalizacji produkcji oraz rodzaju

transportu.

• W drugim etapie ustala się

lokalizację szczegółową uzależnioną

od warunków terenowych, jakości i

wielkości terenu przeznaczonego pod

budowę magazynu oraz od warunków

bezpieczeństwa ppoż.

Niezależnie od rodzaju magazynu materiały

muszą

być układane według ustalonego systemu.

Miejsca przechowywania towaru powinny być

rozplanowane tak by:

1. Maksymalnie wykorzystać powierzchnię

magazynową.

2. Zapewnić łatwy dostęp do materiałów.

3. Bezproblemowo utrzymywać czystość w

magazynie.

Podstawowe elementy, które uwzględnia się

przy ustaleniu wielkości powierzchni

magazynu:

1. Wielkość i szybkość obrotu materiałowego.

2. Wielkość zapasów magazynowych.

3. Fizyczne i chemiczne właściwości

materiałów.

4. Sposób ich pakowania.

5. Kształt magazynu.

6. Rozplanowanie miejsc składowych oraz

przejść i przejazdów.

Magazyn składa się z:

1.

Powierzchni składowej netto zajmowanej

przez magazynowany towar.

2.

Powierzchni przeznaczonej do

przyjmowania i wydawania towaru.

3.

Powierzchni komunikacyjnej

przeznaczonej dla przejazdów w

magazynie transportem wewnętrznym.

4.

Powierzchni administracyjno-biurowej i

higieny pracy.

Ważną częścią magazynów jest ich

front

ładunkowy - rampy. Dzielimy je na:

1. Boczne jednostronne przy budynku.

2. Zewnętrzne czołowo-boczne.

3. Zewnętrzne czołowe.

4. Schodkowe, o układzie piłowym.

Ocena magazynu

Ocenę magazynu można przeprowadzić

na

podstawie analizy:

• szybkości obrotu,

• kosztów eksploatacji,

• wydajności pracy,

• wykorzystania powierzchni i pojemności,

• wykorzystania magazynowych urządzeń

mechanicznych.

Kontrola gospodarki

magazynowej

Kontrola prawidłowości gospodarki

materiałowej w magazynie powinna na

sprawdzeniu:

1. Odbioru ilościowego i jakościowego

dostarczonych towarów.

2. Bezpieczeństwa przeciwpożarowego.

3. Bezpieczeństwa i higieny pracy.

4. Ochrony przed kradzieżą i zniszczeniem.

Rodzaje magazynów:

1. Niskiego składowania - do 4,2 m.

2. Średniego składowania - od 4,2 do

7,2 m.

3. Wysokiego składowania - od 7,2 do

25m.

Magazyny wysokiego składowania - znakomicie sprawdzają się

w

warunkach przemysłu maszynowego w zakładach montażowych,

gdzie

nomenklatura przechowywanych materiałów liczy niejednokrotnie

kilkanaście tysięcy pozycji. Występują jako magazyny zamknięte,

zmechanizowane lub zautomatyzowane w postaci wysokiej

(współcześnie ok. 30 m) jednokondygnacyjnej hali. Są najczęściej

wyposażone w zautomatyzowane manipulatory sterowane

komputerowo. Mogą one pracować w cyklu automatycznym tub

półautomatycznym.

Koszt budowy i wyposażenia magazynu wysokiego składowania jest blisko

pięciokrotnie wyższy

od kosztu budowy i wyposażenia magazynu niskiego składowania.

Magazyny wg szczebli

magazynowania

1.

Magazyny zakładowe (zlokalizowane przy

miejscu wytwarzania danych towarów).

2.

Magazyny centralne (główne magazyny które

otrzymują cały asortyment towarów

wytwarzanych w jego zakładach).

3.

Magazyny regionalne (odciążają niższe i

wyższe szczeble magazynowania, zbliżają

miejsce produkcji do obszaru zbytu).

4.

Magazyny wysyłkowe (najniższy szczebel,

przyporządkowane bezpośrednio rejonowi

sprzedaży).

Podział magazynów w oparciu o różne kryteria:

1) Stan skupienia i podatność

magazynowa ładunków:

• zbiorniki przeznaczone dla towarów ciekłych

i gazowych,

• silosy dla towarów sypkich,

• magazyny uniwersalne do magazynowania

różnych towarów w opakowaniach lub bez

opakowań.

2) Rozwiązania techniczno-budowlane i

stopień zabezpieczenia podatności

magazynowej zapasów:

•

magazyny otwarte - place składowe,

•

magazyny półotwarte - wiaty, szopy itp.,

•

magazyny zamknięte: naziemne (parterowe lub

wielokondygnacyjne, niskiego i wysokiego

składowania), oraz podziemne itp.,

•

magazyny specjalne, np. materiałów łatwo

palnych i wybuchowych, przechowalnie owoców,

chłodnie itp.

3) Stopień wprowadzonej

mechanizacji procesów

magazynowych:

• niezmechanizowane,

• zmechanizowane,

• zautomatyzowane.

4) Funkcja i przeznaczenie

gospodarcze:

• przemysłowe (zaopatrzenia

materiałowego, wyrobów gotowych),

• handlowe (skupu, hurtu, detalu),

• transportowe (spedycyjne,

przewoźników, portów wodnych,

lotniczych),

• usługowe.

Magazyny otwarte - stanowią najtańszy rodzaj

magazynu. Służą do magazynowania produktów

odpornych na działanie czynników

atmosferycznych.

Są to zazwyczaj ogrodzone place, odpowiednio

przygotowane do magazynowania określonych

towarów. W magazynach otwartych składowane są,

materiały pochodzenia mineralnego, wyroby

stalowe i żeliwne, drewno, ceramiczne materiały

budowlane itp.

Magazyny półotwarte - posiadają dach, jedną, dwie

lub trzy ściany. Mogą one stanowić konstrukcję stałą

lub tez mogą być ustawiane czasowo z przenośnych

elementów składanych. Magazyny te zabezpieczają

przechowywane materiały przed bezpośrednim

oddziaływaniem warunków atmosferycznych. W takich

magazynach składowane są towary odporne na zmiany

temperatury lecz wrażliwe na bezpośrednie

oddziaływanie warunków atmosferycznych, np. wyroby

ceramiczne, cement w workach itp.

Magazyny zamknięte - posiadają

pełną budowę

ścian, podłogę, drzwi i niekiedy okna.

Stanowią

one najliczniejszą grupę magazynów.

Do najprostszych zaliczane są

magazyny nie

posiadające żadnego wyposażenia.

W magazynach tych składowane są,

następujące

materiały: nawozy sztuczne, gwoździe,

druty itp.

Magazyny specjalne - przeznaczone są do

składowania określonego rodzaju towaru. Do

tego typu magazynów zalicza się: zbiorniki

stalowe naziemne i podziemne do

magazynowania cieczy (materiałów pędnych,

smoły, asfaltu itp.), silosy do przechowywania

towarów sypkich (np. zbóż, cementu itp.),

spichlerze.

Wyposażenie magazynów

Techniczne wyposażenie

magazynów - jest

istotnym składnikiem infrastruktury

procesów

logistycznych aktywnie wpływających

na

szybkość przepływu materiałów,

wydajność

procesów manipulacyjnych, maszyn i

urządzeń

transportowych.

Techniczne wyposażenie urządzeń transportowych uzależnione jest od:

• wielkości i funkcji jaką spełnia magazyn,

• rodzaju magazynowanych zapasów oraz ich

podatności transportowej i magazynowej,

• rodzaju opakowania - formy lub stosowanych

jednostek ładunkowych,

• metod składowania,

• sposobu przemieszczania materiałów,

• sposobu i rodzaju przeprowadzanych zabiegów

konserwacyjnych,

• rodzaju zabezpieczeń, np. przed uszkodzeniami

ładunku, przeciwpożarowych itp.

Do technicznego wyposażenia

magazynów zalicza się:

1. Maszyny i urządzenia transportowe:

• wózki jezdniowe

• dźwignice

• przenośniki

2. Urządzenia do składowania:

• w magazynach otwartych: legary, klamry,

podstawki, stojaki itp.

• w magazynach zamkniętych: regały o różnej

konstrukcji, podstawki, stojaki

3. Urządzenia pomocnicze:

• urządzenia ułatwiające załadunek środków

transportowych: rampy, pomosty ładunkowe, pomosty

wyrównawcze, rampy ruchome itp.

• urządzenia pomocnicze do składowania i manipulacji,

np. palety, paletyzery, nadstawki palet, pojemniki,

foliomaty, jarzma, kontenery, urządzenia do

mocowania ładunków itp.

• urządzenia kontrolno-pomiarowe do określania ilości

i jakości magazynowych zapasów (urządzenia ważące

- wagi określające w sposób dokładny masę produktu;

urządzenia wskaźnikowe, dozowniki - określają, w

sposób przybliżony masę lub objętość ciał)

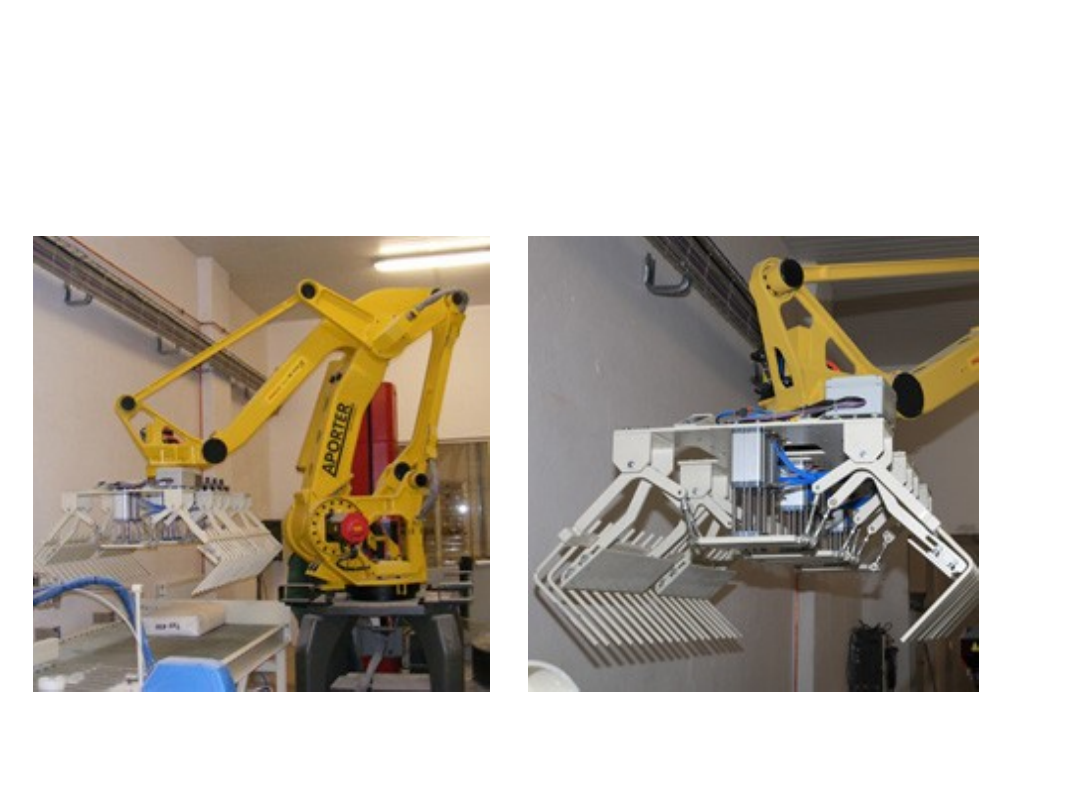

Automatyczna składowanie

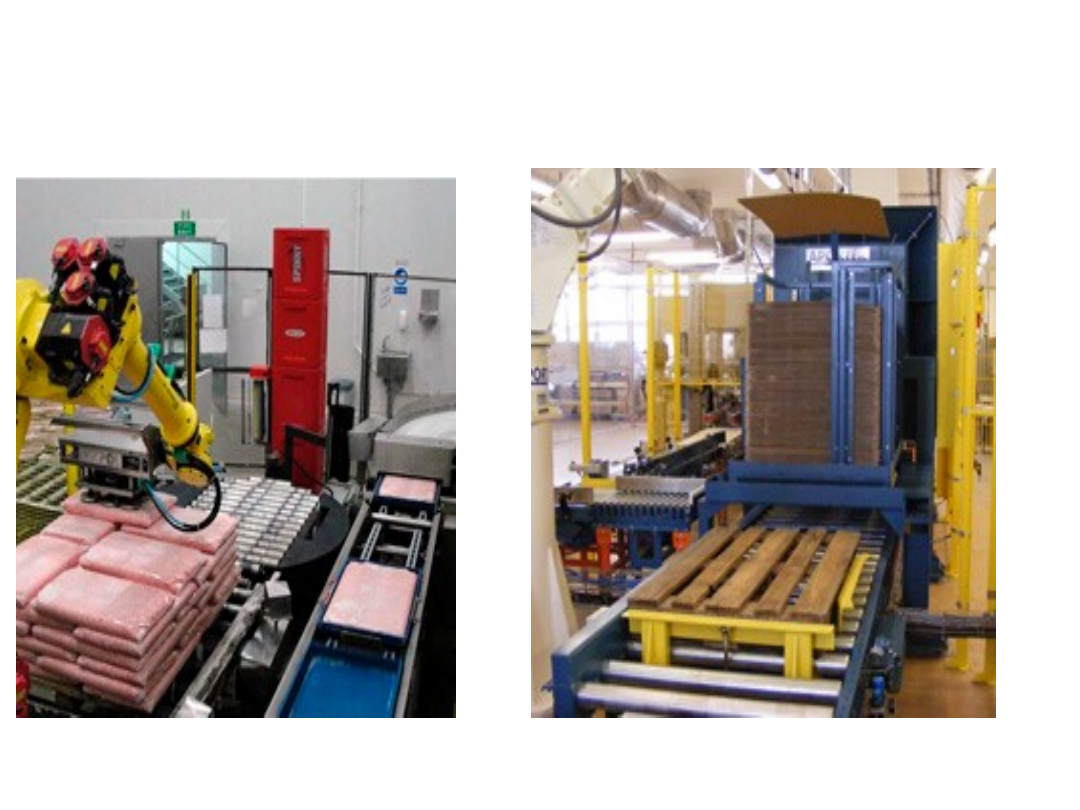

Paletyzacja

PALETYZACJA

Przenośniki

Foliomat

Funkcjonalny podział

zapasów

• Zapas bieżący,

• Zapas w produkcji,

• Zapas sezonowy,

• Zapas bezpieczeństwa,

• Zapas promocyjny,

• Zapas spekulacyjny,

• Zapas martwy.

• Zapas bieżący, który firma zużywa w

toku produkcji i odtwarza w

rutynowym procesie zaopatrywania.

• Zapas w produkcji, są to materiały i

półprodukty w sferze wytwarzania

oraz materiały w drodze.

• Zapas sezonowy, tworzony dla

zaspokojenia popytu w całym roku, a

wytwarzany sezonowo.

• Zapas bezpieczeństwa, zapobiegający

awaryjnym postojom w czasie produkcji.

• Zapas promocyjny, utrzymywany w trakcie

promocji marketingowej i budowany przed

okresem promocji.

• Zapas spekulacyjny, tworzony w oczekiwaniu

na zwyżki cen, zmiany kursu walut.

• Zapas martwy, określany jako zbędny lub

nadmierny, nie przedstawia wartości dla

firmy, która musi się go pozbyć.

Document Outline

- Slide 1

- Slide 2

- Magazyn

- Podstawowe zadania magazynowania wg Szczepankiewicza

- Czynniki warunkujące skuteczne magazynowanie

- Czynniki mające wpływ na wielkość magazynu:

- Decyzje menedżerskie dot. magazynów:

- Czynniki brane pod uwagę przy doborze wyposażenia (pytania)

- LOKALIZACJA MAGAZYNÓW

- Slide 10

- Slide 11

- Slide 12

- Magazyn składa się z:

- Slide 14

- Ocena magazynu

- Kontrola gospodarki magazynowej

- Rodzaje magazynów:

- Slide 18

- Magazyny wg szczebli magazynowania

- Podział magazynów w oparciu o różne kryteria:

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Wyposażenie magazynów

- Slide 29

- Do technicznego wyposażenia magazynów zalicza się:

- Slide 31

- Automatyczna składowanie

- Paletyzacja

- PALETYZACJA

- Przenośniki

- Foliomat

- Funkcjonalny podział zapasów

- Slide 38

- Slide 39

Wyszukiwarka

Podobne podstrony:

Narzędzia chirurgiczne i ich rodzaje

Trudności wychowawcze ich rodzaje i przyczyny w świetle literatury, Szkoła- Porady pedagog

Metodyka sporządzania adnotacji i analiz dokumentacyjnych i ich rodzaje, Informacja naukowa i biblio

Ubezpieczenia turystyczne i ich rodzaje, Pilot wycieczek

1 05 Wyjaśni, co oznaczają pojęcia płeć, gender,?chy płciowe i jakie są ich rodzaje

Receptory i ich rodzaje

3.10 Definicja rytmow biologicznych, Definicja rytmów biologicznych, ich rodzaje i mechanizmy synchr

3.10 Definicja rytmow biologicznych, Definicja rytmów biologicznych, ich rodzaje i mechanizmy synchr

ORZ Czynniki niebezpieczne wg ich rodzaju i poziomu występujące na poszczególnych stanowiskach pracy

Planowanie Rodzaje planów Zarz±dzanie strategiczne Trzy poziomy strategii ppt

Potrzeby ludzkie i ich rodzaje

Rany i ich rodzaje Kontrola rany pooperacyjnej

ceny i ich rodzaje 21 34

2 Zasady wykonywania przekrojów i ich rodzaje, Technik BHP

3.10 Rytmy biologiczne, Podaj definicje rytmów biologicznych , wymień ich rodzaje i mechanizm synchr

STAWKI PODATKOWE I ICH RODZAJE, Studia, Samorząd terytorialny, podatki lokalne

Wypowiedzi dyrektywalne i ich rodzaje 1, UAM PRAWO, Prawoznawstwo

Negocjacje i ich rodzaje

Wskazniki i ich rodzaje, studia, MEBS metody empirycznych badań społecznych

więcej podobnych podstron