MARZENA JASZCZ

LIDIA ŁĄCZAK

MARZENA JASZCZ

LIDIA ŁĄCZAK

System Just in

Time

System Just in

Time

System Just in Time

Systemy Just in Time (JIT)

– dokładnie na

czas – rozumiane są często jako dostawy materiałów

bez wcześniejszego ich magazynowania bezpośrednio

na taśmy produkcyjne. Określa się je czasami jako

zaopatrzenie zsynchronizowane z produkcją a także

kojarzone są z redukowaniem poziomu zapasów.

JIT angażuje i ingeruje wszystkie sfery

przedsiębiorstwa a mianowicie: zarządzanie,

zaopatrzenie, produkcję, dystrybucję, marketing,

logistykę i finanse w celu eliminowania marnotrawstwa

i zwiększenia stopnia elastyczności danej firmy.

System Just in Time

Idea Just in Time narodziła się w Japonii już po

drugiej wojnie światowej.

Za twórcę tej metody uznawany jest Taiichi Ohno,

który rozwijał swoją koncepcję w oparciu o

przesłanki występujące w systemie Forda i także

w amerykańskiej branży handlu

detalicznego.

System Just in Time

Po raz pierwszy została ona zastosowana przez

Kiichiro Toyodę w zakładach Toyoty w latach 50-

tych.

System Just in Time

Just in Time definiowany jest jako pewna filozofia,

której celem jest: wytworzenie produktu lub usługi

Just in Time przez odpowiednie planowanie,

sterowanie a także kontrolę wszystkich przepływów

materiałów i związanych z nimi przepływów

informacji, czyli dostarczenie materiału, siły

roboczej i energii zgodne z życzeniami klienta pod

względem ceny, jakości a także obsługi dostaw bez

marnotrawstwa czasu. Marnotrawstwo to każdy

proces, który nie przyczynia się do tworzenia

wartości.

System Just in Time

Zasady Just in Time:

kierownictwo nie powinno wywierać nacisku na

produkcję, działania powinny być nastawione na

wspieranie rozwoju oraz stymulowanie procesu

wytwórczego,

proces produkcji musi być wolny od defektów,

do przedsiębiorstwa należy dostarczać tylko to, co jest

potrzebne, wtedy kiedy jest potrzebne i dokładnie tam,

gdzie jest to potrzebne,

powszechnie powinno stosować się karty Kanban,

wskazane jest ciągłe przenoszenie nowych technologii do

dostawców.

System Just in Time

Założenia systemu Just in Time:

System Just in Time oparty jest na 4 założeniach:

1)

zero zapasów,

2)

małe i częste dostawy,

3)

krótkie cykle realizacji zamówienia,

4)

wysoka jakość

System Just in Time

Relacje między dostawcami i

odbiorcami:

Aby system Just in Time poprawnie funkcjonował ważne

są partnerskie związki między dostawcami i odbiorcami.

Tylko wzajemne i silne zaangażowanie obu stron

procesu

dostaw

stwarza

możliwości

znalezienia

korzystnego rozwiązania.

System Just in Time

System Kanban:

Za prekursora systemu Kanban uważa się mechanika

Ohno Taiichi, jednego z twórców sukcesu Toyoty.

Nazwa wywodzi się od japońskiego słowa, które

oznacza kartę, etykietę, przywieszkę. W praktyce jest to

najczęściej usztywniona kartka papieru o wymiarach ok.

20 cm x 10 cm, która przekazywana jest między

stanowiskami pracy.

System Just in Time

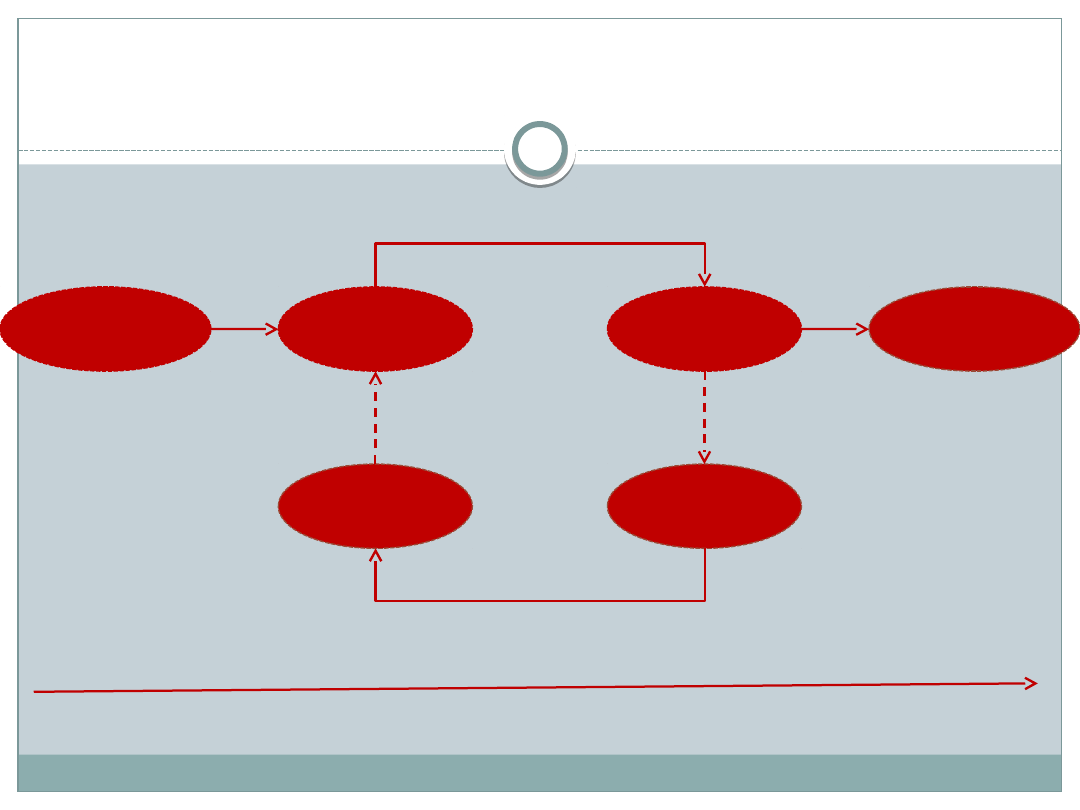

Stanowisko

A

Pełne

pojemnik

i

Pełne

pojemnik

i

Stanowisko

B

Puste

pojemnik

i

Puste

pojemnik

i

Pełny pojemnik i karta

Kanban

Puste pojemniki i karta

Kanban

Przepływ produktów

System Just in Time

Karty Kanban:

Karty Kanban są integralnym elementem systemu Kanban.

Stosowane są dwa rodzaje kart:

Karta ruchu (transportu) – która upoważnia do transferu

jednego standardowego zasobnika określonych części ze

stanowiska, gdzie te części były wyprodukowane do

stanowiska, gdzie powinny być zużyte;

karta produkcji – która upoważnia do obróbki, czyli

wytworzenia jednego standardowego zasobnika

określonych części na stanowisku roboczym, z którego te

części będą przekazywane na inne stanowisko.

System Just in Time

Korzyści z zastosowania systemu Kanban:

poprawa jakości dostaw (czas, niezawodność,

płynność),

wzrost produktywności pracy,

redukcja zapasów materiałowych,

obniżenie nadwyżek produkcji,

minimalizacja przepływu informacji i dokumentów,

eliminacja planowania terminów,

obniżenie kosztów jakości,

większa płynność produkcji,

większa przejrzystość przepływu materiałów,

obniżka zamrożonego kapitału,

redukcja nakładów związanych z kierowaniem i

kontrolą.

System Just in Time

Wady systemu Kanban

Do wad zaliczyć można to, że trudno jest zapewnić

produkcję powtarzalną, wielkoseryjna przy której

najlepiej widać zalety systemu Kanban. Wynika to z

oczekiwań klientów domagających się coraz większych

dywersyfikacji produkcji. Trudno też spełnić wymóg

produkcji ciągłej, małych wahań zapotrzebowania oraz

prostoty organizacji procesu produkcyjnego

.

System Just in Time

Kaizen

- jest to koncepcja zarządzania, która oparta

jest na nieustannym poszukiwaniu a także stosowaniu

najdrobniejszych nawet usprawnień na każdym stanowisku

pracy i we wszystkich dziedzinach działalności.

Ma azjatyckie korzenie, ponieważ nazwa

pochodzi od dwóch słów japońskich: Kai

– zmiana, Zen – dobrze. To, że ta

koncepcja stała się popularna w świecie

menedżerów można zawdzięczać

japońskiemu guru zarządzania,

Masaaki Imai – założyciela

Instytutu Kaizen.

System Just in Time

Koncepcję Kaizen można rozumieć w dwóch ujęciach:

szerszym i węższym.

Szersze ujęcie – jako filozofia,

Węższe ujęcie – jako strategia.

System Just in Time

Jako filozofia pracy jest nadrzędnym pojęciem w

japońskim modelu zarządzania i tworzy kulturę

konsekwentnego rozwiązywania problemów,

ciągłego dążenia do doskonalenia w życiu

osobistym, społecznym, rodzinnym a także w pracy.

Jako strategia w biznesie kładzie nacisk głównie na

angażowanie każdego pracownika w proces

doskonalenia wszystkich systemów jak i procesów

w organizacji.

System Just in Time

Podstawowe założenia Kaizen:

wszystko co robisz możesz robić lepiej,

doskonałość osiąga się stopniowo, małymi krokami,

zmiany wymagają cierpliwości i zaangażowania, a nie

wielkich nakładów finansowych.

System Just in Time

Zastosowanie Kaizen:

W procesie zarządzania każdego typu organizacją można

zastosować koncepcję Kaizen. Nie wymaga to wielkich

nakładów finansowych ani specjalnego przygotowania

teoretycznego. Zaangażowanie pracowników jest

jedynym koniecznym warunkiem powodzenia w jej

wdrażaniu.

Ta strategia zaczyna się i kończy na ludziach,

którzy muszą doskonalić swoje umiejętności, aby

sprostać wymaganiom wysokiej jakości,

oszczędności a także terminowości.

System Just in Time

Bez zaangażowania zarządu organizacji oraz

odpowiedniego stosunku przełożonych do pracowników

nie może się odbywać doskonalenie. Konieczne jest

wypracowanie takiej kultury pracy, która przyznaje

zdolność i motywację do innowacyjności i pozytywnych

zachowań a nie dzieli zatrudnionych pracowników na

kategorie biernych i aktywnych. Podążanie do

doskonałości wymaga czasu i cierpliwości. Nie są to

mocne strony menedżerów i dlatego występuje ciągle

niewielka popularność Kaizen w rodzinnych firmach.

System Just in Time

Zalety Just in Time:

System Just in Time może być źródłem osiągania wielu

korzyści zarówno po stronie dostawcy jak i odbiorcy.

Mówi się niekiedy o „strategii podwójnego zwycięstwa”

przy partnerskim typie relacji.

Największą korzyścią dla obu stron jest realizacja

głównego celu, czyli obniżenie poziomu zapasów razem

ze wszystkimi tego skutkami (mniejsza powierzchnia

magazynowa, niższe koszty, mniejsze zamrożenie

środków finansowych itp.).

System Just in Time

Do wspólnych korzyści można również

zaliczyć:

poprawę jakości,

stabilizację działalności,

wyższą produktywność,

mniejszą biurokrację,

uproszczone planowanie,

większy wpływ na rozwiązywanie problemów w trakcie

procesu,

wyższe morale pracowników,

mniejsze straty.

System Just in Time

Korzyści, które odnosi odbiorca:

długookresowe korzystne kontrakty w obszarze

zaopatrzenia,

krótsze i stabilne cykle realizacji zamówień,

wysoka kontrola nad procesem zakupów,

poprawa jakości obsługi logistycznej,

współpraca z mniejszą liczba dostawców,

gwarancje co do jakości otrzymywanych dóbr,

rezygnacja lub ograniczenie roli kontroli dostaw,

usprawnienie rozliczeń,

System Just in Time

eliminacja wielkich i kłopotliwych dostaw,

zmniejszenie kosztów związanych z poszukiwaniem a

także

wyborem dostawców,

skrócenie czasu, który jest potrzebny do wykonania

produktu.

System Just in Time

Spośród typowych korzyści dostawcy należy

wyróżnić stabilność zbytu.

Bardzo często odbiorca, który stosuje zasadę Just in

Time ma bardzo duży udział w sprzedaży dostawcy,

co pozwala temu ostatniemu łatwiej dostosować

plany produkcji i ukierunkować działalność

wytwórczą a także skoncentrować się na

podnoszeniu jakości.

System Just in Time

Wady systemu Just in Time:

o

konieczne jest inwestowanie znacznych środków,

o

długi czas wdrażania i oczekiwania na korzyści,

o

utrzymywanie perfekcyjnej jakości i zależności od niej,

o

niechęć dostawców do tej koncepcji,

o

zmiany zapotrzebowania klientów,

o

uwzględnienie wielu wariantów produkcji,

o

trudności we współpracy i budowaniu zaufania,

o

zawodność przepływu informacji,

o

zwiększenie poziomu stresu wśród załogi.

System Just in Time

Przypadki firm, które wdrożyły system

Just in Time:

Firma Harley Davidson w ciągu 5 lat:

zredukowano czas nastawiania maszyn o 75%,

zmniejszono koszty gwarancji i odpadów o 60%,

Firma Wiremold z Connecticut w ciągu 4 lat:

zmniejszono czas dostaw o 67%,

zwiększono współczynnik obrotu zapasami o 367%,

zmniejszono czas przygotowawczo zakończeniowy od

50-90%,

System Just in Time

Przypadki firm, które wdrożyły system

Just in Time:

Firma Toyota wciągu 3 lat osiągnięto:

wzrost produkcji o 30%,

redukcję zapasów o 60%,

redukcję braków o 90%,

redukcję przestrzeni produkcyjnej o 15%,

redukcję operatorów i personelu administracyjno-

technicznego o 15%

System Just in Time

Koniec

Document Outline

- Slide 1

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

- System Just in Time

Wyszukiwarka

Podobne podstrony:

System Just in Time

JUST IN TIME, Logistyka(4)

referat z logistyki just in time

Just in Time kanban

Just in time

podstawy logistyki just in time

JUST IN TIME (3)

Charakterystyka Just In Time, Ekonomia, ekonomia

TQM, Just In Time

Just in time (18 stron) GURJETHI4S3IM7R4WRKX3OZZEAHGJL6P4YTC5RQ

praca z planowania just in time

Just In Time

Just in time (16 stron), logistyczne

metoda Just-In-Time, zarzadzanie

JUST IN TIME(1), logistyczne

STRATEGIA JUST IN TIME

więcej podobnych podstron