„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ireneusz Kocoń

Wykonywanie

prac

z

zakresu

obróbki

ręcznej

i mechanicznej skrawaniem 721[02].O1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Michał Sylwestrzak

mgr inż. Andrzej Zych

Opracowanie redakcyjne:

mgr inż. Ireneusz Kocoń

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[02].O1.06

„Wykonywanie prac z zakresu obróbki ręcznej i mechanicznej skrawaniem, zawartego

w modułowym programie nauczania dla zawodu Monter kadłubów okrętowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Organizacja stanowiska

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Obróbka ręczna

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

19

4.3. Narzędzia o napędzie elektrycznym i pneumatycznym

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

26

4.3.4. Sprawdzian postępów

28

4.4. Obróbka mechaniczna

29

4.4.1. Materiał nauczania

29

4.4.2. Pytania sprawdzające

37

4.4.3. Ćwiczenia

38

4.4.4. Sprawdzian postępów

42

5. Sprawdzian osiągnięć

43

6. Literatura

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy i umiejętności o podstawowych

technikach wytwarzania elementów maszyn.

W poradniku znajdziesz:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

aby bez problemów opanować treści nauczania w ramach jednostki modułowej

721[02].O1.06 „Wykonywanie prac z zakresu obróbki ręcznej i mechanicznej

skrawaniem”,

−

cele kształcenia, czyli wykaz umiejętności, jakie powinieneś nabyć podczas zajęć

w ramach tej jednostki modułowej,

−

materiał nauczania, czyli niezbędne minimum wiadomości teoretycznych, wymaganych

do opanowania treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wymagane treści nauczania,

−

ćwiczenia, podczas których będziesz doskonalił umiejętności praktyczne w oparciu

o wiedzę teoretyczną, zaczerpniętą z poradnika i innych źródeł,

−

sprawdzian osiągnięć, czyli przykładowy zestaw zadań i pytań; pozytywny wynik

sprawdzianu potwierdzi, że dobrze wykorzystałeś zajęcia i uzyskałeś niezbędną wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury uzupełniającej.

Poradnik zawiera materiał nauczania składający się z 4 rozdziałów:

−

rozdział „Organizacja stanowiska”, pomoże Ci się zapoznać z zasadami organizacji

stanowiska pracy, wymaganiami jakie powinny spełniać narzędzia do obróbki ręcznej,

oraz z metodami ich wykorzystania,

−

rozdział „Obróbka ręczna” prezentuje sposoby wykonywania podstawowych operacji

obróbki ręcznej,

−

rozdział „Narzędzia o napędzie elektrycznym i pneumatycznym” opisuje najczęściej

stosowane narzędzia, określa zasady posługiwania się nimi,

−

rozdział „Obróbka mechaniczna” ma pomóc Ci w zapoznaniu się z obrabiarkami, oraz

metodami wykonywania podstawowych operacji na tokarkach i frezarkach.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Przed przystąpieniem do obsługi maszyn i urządzeń powinieneś zapoznać się

z instrukcjami obsługi. W trakcie wykonywania ćwiczeń zwracaj uwagę na zagrożenia jakie

mogą powstać w trakcie obsługi maszyn i urządzeń. W celu zminimalizowania zagrożeń

zawsze przestrzegaj zasad bezpiecznej eksploatacji oraz stosuj środki ochronne określone

w stanowiskowych instrukcjach BHP.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

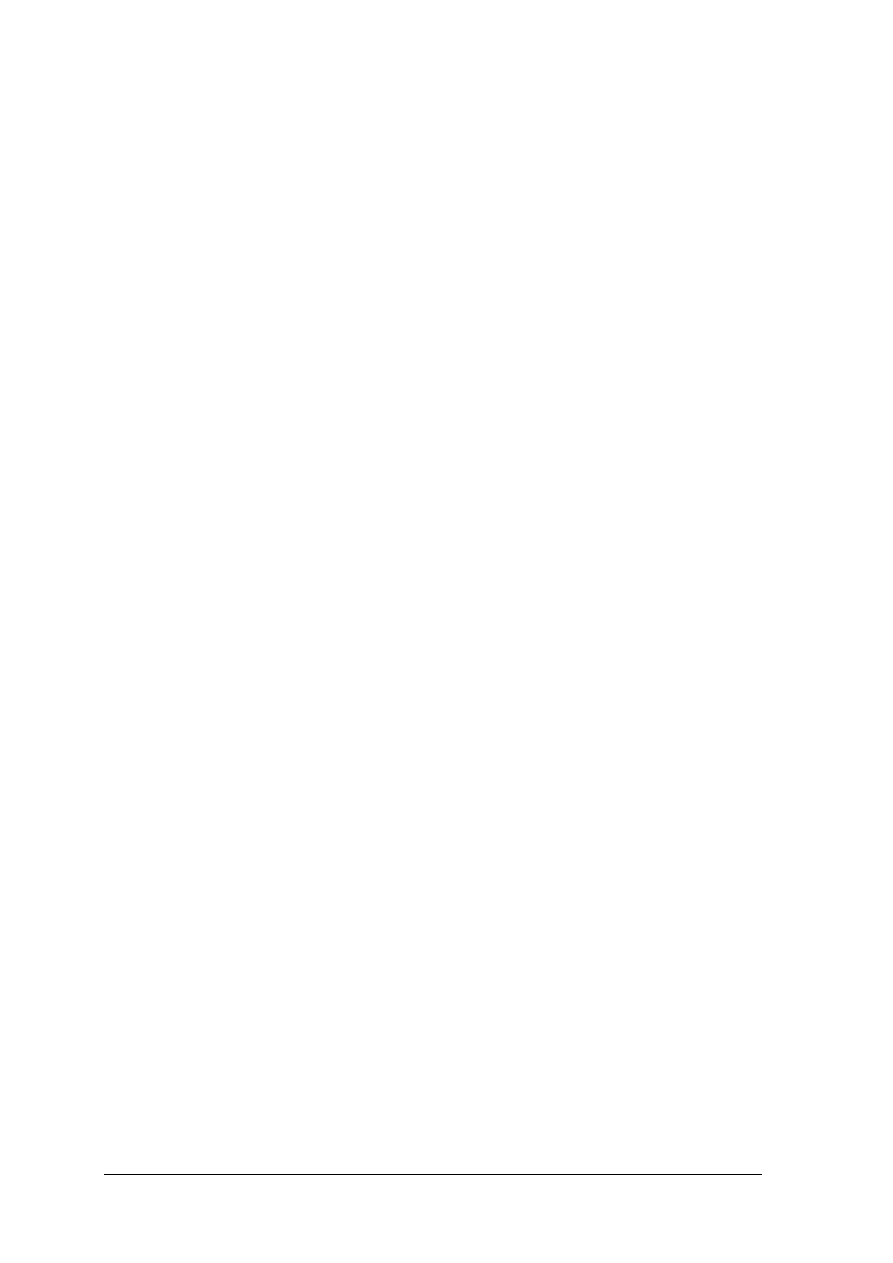

Schemat układu jednostek modułowych

721[02].O1

Techniczne podstawy zawodu

721[02].O1.01

Stosowanie przepisów bezpieczeństwa

i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska

721[02].O1.05

Wykonywanie pomiarów

warsztatowych

721[02].O1.07

Wykonywanie połączeń

spawanych

721[02].O1.06

Wykonywanie prac z zakresu obróbki

ręcznej i mechanicznej skrawaniem

721[02].O1.03

Posługiwanie się dokumentacją

techniczną

721[02].O1.04

Dobieranie materiałów

konstrukcyjnych

721[02].O1.02

Posługiwanie się pojęciami

charakteryzującymi statek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć.

−

korzystać z różnych źródeł informacji,

−

stosować przepisy prawne dotyczące pracownika

i pracodawcy w zakresie

bezpieczeństwa i higieny pracy,

−

stosować podstawowe zasady higieny i fizjologii pracy,

−

organizować bezpieczne i ergonomiczne stanowisko pracy,

−

dokonywać oceny ryzyka zawodowego na stanowisku pracy,

−

dobierać i zastosować odzież ochronną oraz środki ochrony indywidualnej w zależności

od wykonywanych prac,

−

stosować procedury udzielania pierwszej pomocy w stanach zagrożenia zdrowia i życia,

−

stosować zasady ochrony środowiska,

−

korzystać z Polskich Norm, Kodeksu pracy oraz rozporządzeń dotyczących

bezpieczeństwa i higieny pracy oraz ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć.

−

zorganizować stanowisko pracy, zgodnie z wymaganiami ergonomii,

−

zastosować narzędzia ręczne z napędem elektrycznym i pneumatycznym stosowane do

obróbki skrawaniem,

−

dobrać przyrządy pomiarowe,

−

wykonać trasowanie na płaszczyźnie,

−

wykonać ścinanie i przecinanie,

−

wykonać cięcie piłką ręczną i nożycami,

−

wykonać gięcie i prostowanie blach cienkich,

−

wykonać piłowanie powierzchni płaskich i kształtowych,

−

wykonać wiercenie, rozwiercanie i pogłębianie otworów o różnych średnicach,

−

naciąć gwint na powierzchniach zewnętrznych i wewnętrznych,

−

wykonać operacje toczenia i frezowania,

−

wykonać szlifowanie elementów konstrukcji stalowej przeznaczonych do montażu na

szlifierce ostrzałce i szlifierce kątowej,

−

sprawdzić jakość wykonanej pracy,

−

skorzystać z dokumentacji technicznej, norm, poradników,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas wykonywania pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Organizacja stanowiska

4.1.1. Materiał nauczania

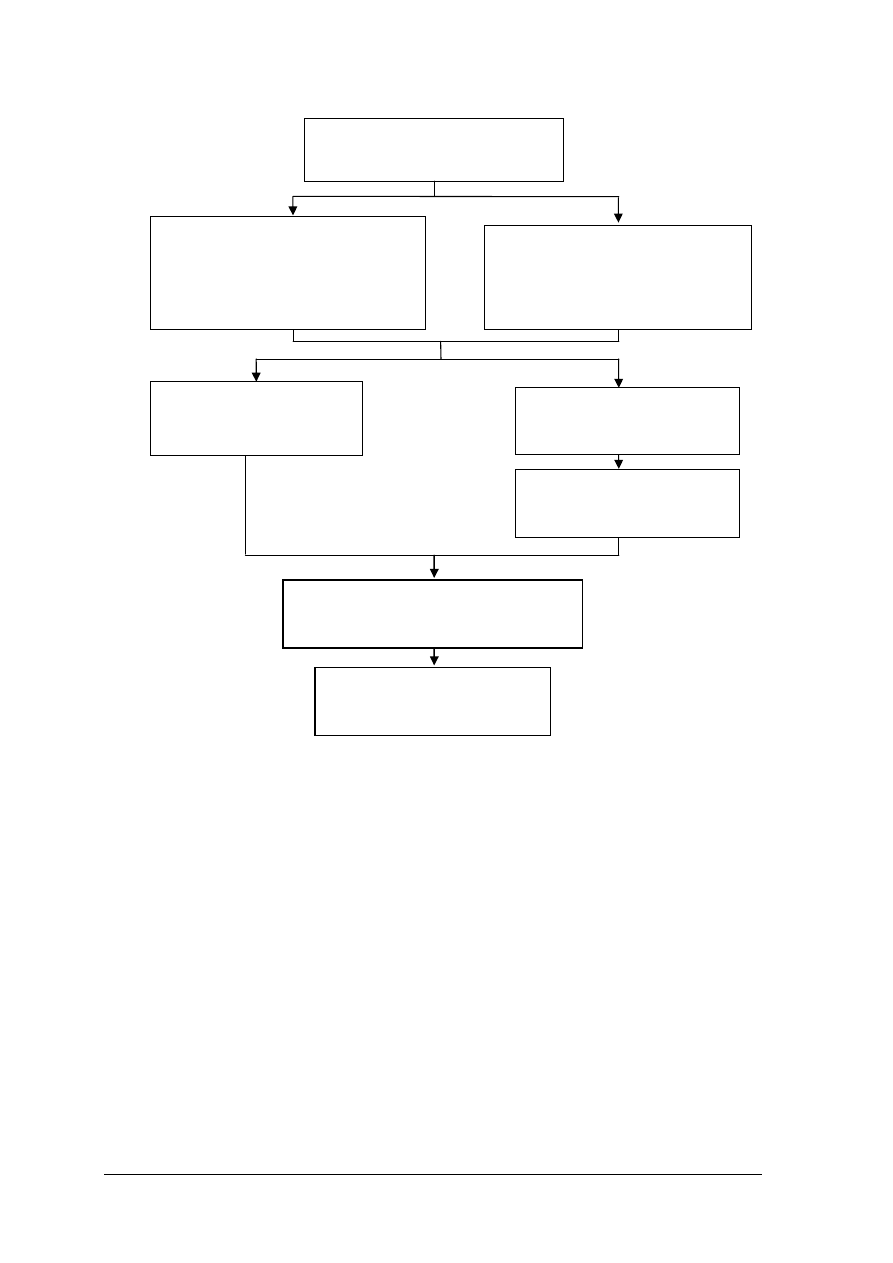

Obróbka ręczna polega na wykonywaniu różnych przedmiotów z metali i innych tworzyw

przy użyciu narzędzi ręcznych i elektronarzędzi (np. wiertarki ręcznej elektrycznej, szlifierki

kątowej). Większość tych prac wykonuje się na stole ślusarskim wyposażonym w imadło,

różnego rodzaju narzędzia i przyrządy ślusarskie. Stół ślusarki jest przedstawiony na

rysunku 1.

Rys. 1.Stół ślusarski dwustanowiskowy: 1 – lampa, 2 – imadło ślusarskie, 3 – szuflada na narzędzia [3]

Na stanowisku do obróbki ręcznej powinien być utrzymywany porządek i ład (właściwe

ułożenie narzędzi, właściwe użytkowanie i przechowywanie). Sposób ułożenia narzędzi

przedstawiony jest na rysunku 2.

1. Narzędzia

pomiarowe.

2. Rysik, punktak.

3. Płyta do prostowania.

4. Szczotka

do

czyszczenia pilnika.

5. Imadło ślusarskie.

6. Pilniki.

7. Młotki.

8. Wyposażenie

dodatkowe.

Rys. 2. Rozmieszczenie narzędzi na stole ślusarskim [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Podczas wykonywania prac należy stosować się do zasad bezpieczeństwa i higieny pracy

oraz ochrony środowiska.

Podczas pracy bardzo łatwo jest o wypadek lub uraz. Należy więc zachować ostrożność,

prace wykonywać spokojnie i dokładnie, narzędzia używać zgodnie z przeznaczeniem.

Ponadto należy stosować środki ochrony indywidualnej. Rękawice ochronne używać do prac

przy gięciu, prostowaniu oraz tam, gdzie materiał może posiadać ostre krawędzie, np. blachy.

Okulary ochronne używać tam, gdzie mogą wystąpić odpryski, wióry (np. przy prostowaniu,

wierceniu). W pomieszczeniu warsztatowym mogą leżeć na podłodze ostre przedmioty

i odpady, należy więc używać obuwia na twardej podeszwie. Konieczne jest również

posiadanie ubrania roboczego.

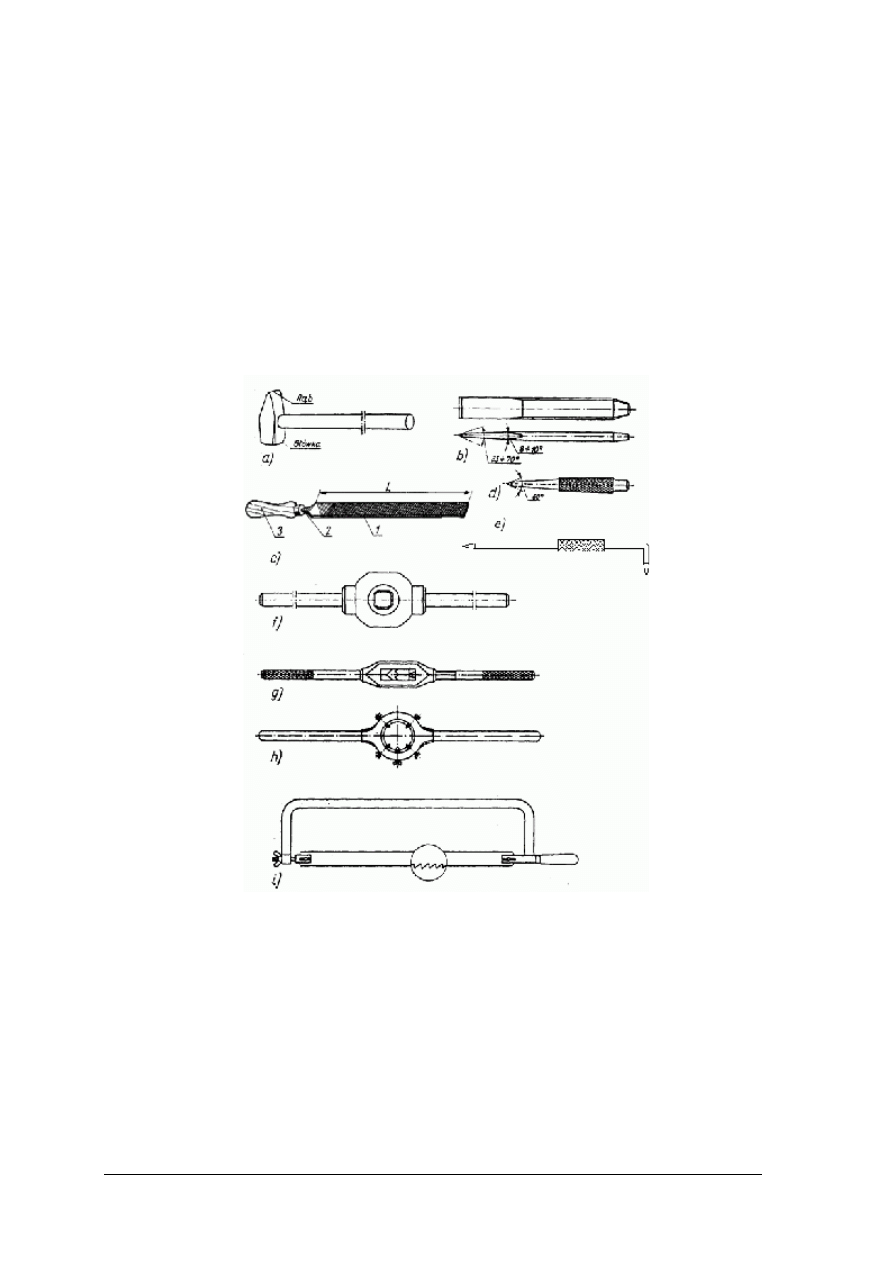

Do podstawowych narzędzi stosowanych w obróbce ręcznej zaliczamy: pilniki, młotki,

piłki do metalu, przecinaki, rysik traserski, punktak, cyrkiel traserski, wiertła, gwintowniki,

narzynki, narzędzia pomiarowe. Zestaw narzędzi ślusarskich przedstawiono na rysunku 3.

Rys. 3. Narzędzia do obróbki ręcznej: a) młotek ślusarski, b) przecinak, c) pilnik ślusarski (1 – cześć

robocza, 2 – cześć chwytowa, 3 – rękojeść, d) punktak, e) rysik, f), g) pokrętło do

gwintowników, h) pokrętło do narzynek, i) piłka do metalu [3]

Szczęki kleszczy, szczypiec i obcęgów muszą być ukształtowane odpowiednio do obrysu

chwytanego przedmiotu, co ma zapobiec wysuwaniu się z nich przedmiotów w czasie pracy.

Szczypce o szczękach płaskich powinny mieć wewnętrzną powierzchnię odpowiednio

nacinaną. Ostrza szczypiec używanych do przecinania materiału powinny dokładnie się

schodzić, nie powinny być wyszczerbione. Końce szczypiec do zginania drutu nie powinny

być spiczaste, lecz równo obcięte. Szczypce do obejmowania rur i przedmiotów o przekroju

okrągłym powinny mieć wewnętrzną powierzchnię szczęk zaopatrzoną w zęby zapobiegające

obracaniu się ściskanego przedmiotu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Połączenie obu części szczypiec, kleszczy, obcęgów, stanowiące oś obrotu, powinno

umożliwić łatwe poruszanie się części wokół osi, lecz wykluczać wszelki ich ruch w kierunku

osi. W tym celu obydwie części są zamocowane nitem. Nie należy zamiast nitu stosować

śruby, ponieważ nakrętka śruby łatwo się obluzowuje, co może spowodować np. przy

uderzeniu młotkiem, wyrwanie trzymanego przedmiotu.

Szczypce nastawne mają na szczękach ponacinane zęby. Obie części szczypiec powinny

być połączone z sobą za pomocą zabezpieczonej nakrętki i śruby, która stanowi ich oś obrotu.

Śruba ta powinna się dawać przekładać w celu uzyskania większego lub mniejszego

rozwarcia szczęk. Używanie sworzni zamiast śruby jest zabronione.

Młotki

Najczęstszą przyczyną urazów przy pracy młotkiem jest nieumiejętne posługiwanie się

nim, niewłaściwe dobranie młotka lub praca młotkiem uszkodzonym. Uszkodzenie młotka

może polegać na, na przykład zmianą kształtu powierzchni obucha (ścięta, zakrzywiona,

popękana) lub powstaniem na niej rozklepów albo szczerb. We wszystkich tych przypadkach

młotek w czasie pracy będzie odskakiwał na bok, ześlizgiwał się z przedmiotu lub zaczepiał o

niego. Grozi to powstawaniem niebezpiecznych odprysków. Rozklepy utworzone na bijaku

należy usuwać. Trzonek młotka powinien być wykonany z suchego twardego drewna

odznaczającego się dużą sprężystością i odpowiednią wytrzymałością mechaniczną, a także

odpornością na pękanie. Właściwości te mają: akacja, wiąz, dąb.

Podczas prostowania metali należy pamiętać, że nie wolno uderzać stalowym młotkiem

w części ze stali hartowanej, nawęglanej lub cyjanowej, ponieważ z reguły powoduje to

pękanie materiału.

Wkrętaki

Wiele osób uważa wkrętaki za narzędzia uniwersalne, mogące zastąpić np. dłuto,

podbijak lub nawet dźwignię do podważania. Wkrętaki, które używane są do takich czynności

bywają zwykle uszkadzane i dlatego później, przy właściwej pracy, wysuwają się z nacięć

wkrętów.

Należy zawsze używać wkrętaka odpowiedniego rozmiaru, o ostrzu dobrze pasującym do

nacięcia. Boki ostrza wkrętaka nie mogą być zaokrąglone, a cześć pracująca powinna

stanowić linię prostą. Przedmioty, w które wkręca się lub z których wykręca się wkręt muszą

być zawsze pewnie zamocowane (np. w imadle), aby uniemożliwić wyskoczenie wkrętaka

z nacięcia. Zasada ta dotyczy także przedmiotów małych; w niektórych przypadkach, małe

wkręty można wkręcać w większe przedmioty trzymane w ręku.

Jedyną siłą wywieraną na wkrętak powinien być nacisk rąk na jego trzonek. Stosowane do

tego celu cążki, klucze czy młotek może go wygiąć lub złamać i uszkodzić łeb wkrętaka.

Pilniki

Przed przystąpieniem do piłowania obrabiany element należy przede wszystkim pewnie

zamocować w imadle lub w inny sposób zabezpieczyć przed wysuwaniem. W czasie pracy

pracownik powinien stać w odległości około 0,2 m od obrabianego materiału. Dla

pracowników praworęcznych lewa noga powinna być wysunięta do przodu, tułów lekko

pochylony do przodu, ciężar ciał głównie na lewej nodze, u leworęcznych odwrotnie.

Pilnik należy ująć tak, aby duży palec znalazł się na trzonku, a pozostałe obejmowały go

od spodu. Lewą rękę z nie zgiętymi palcami należy ułożyć na końcu pilnika. Obejmowanie

końca pilnika całą dłonią może spowodować skaleczenie palców o piłowany materiał.

Piłować należy całą długością pilnika ruchami ciągłymi i równomiernymi, regulując przy tym

nacisk zależnie od zmiany położenia i kształtu piłowanej powierzchni. Stałemu,

równomiernemu ruchowi rąk towarzyszy lekkie wahanie tułowia.

Pilnikiem nie wolno uderzać jak młotkiem o imadło, ponieważ jest on kruchy i może

pęknąć. Nie można także używać pilnika jako dźwigni do podważania. Do pracy powinno się

używać tylko pilników ostrych i nieuszkodzonych. Używanie tępych narzędzi jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

niedozwolone, gdyż powoduje zwiększenie wysiłku pracującego, zniszczenie materiału,

uszkodzenie, a nawet zniszczenie samego narzędzia. Narzędzie tępe lub uszkodzone trzeba

bądź naostrzyć, bądź wycofać z eksploatacji.

Narzędzia należy utrzymywać w czystości i przechowywać w szafce narzędziowej,

zabezpieczając ostrza przed tępieniem się, a ludzi przed możliwością skaleczenia ręki.

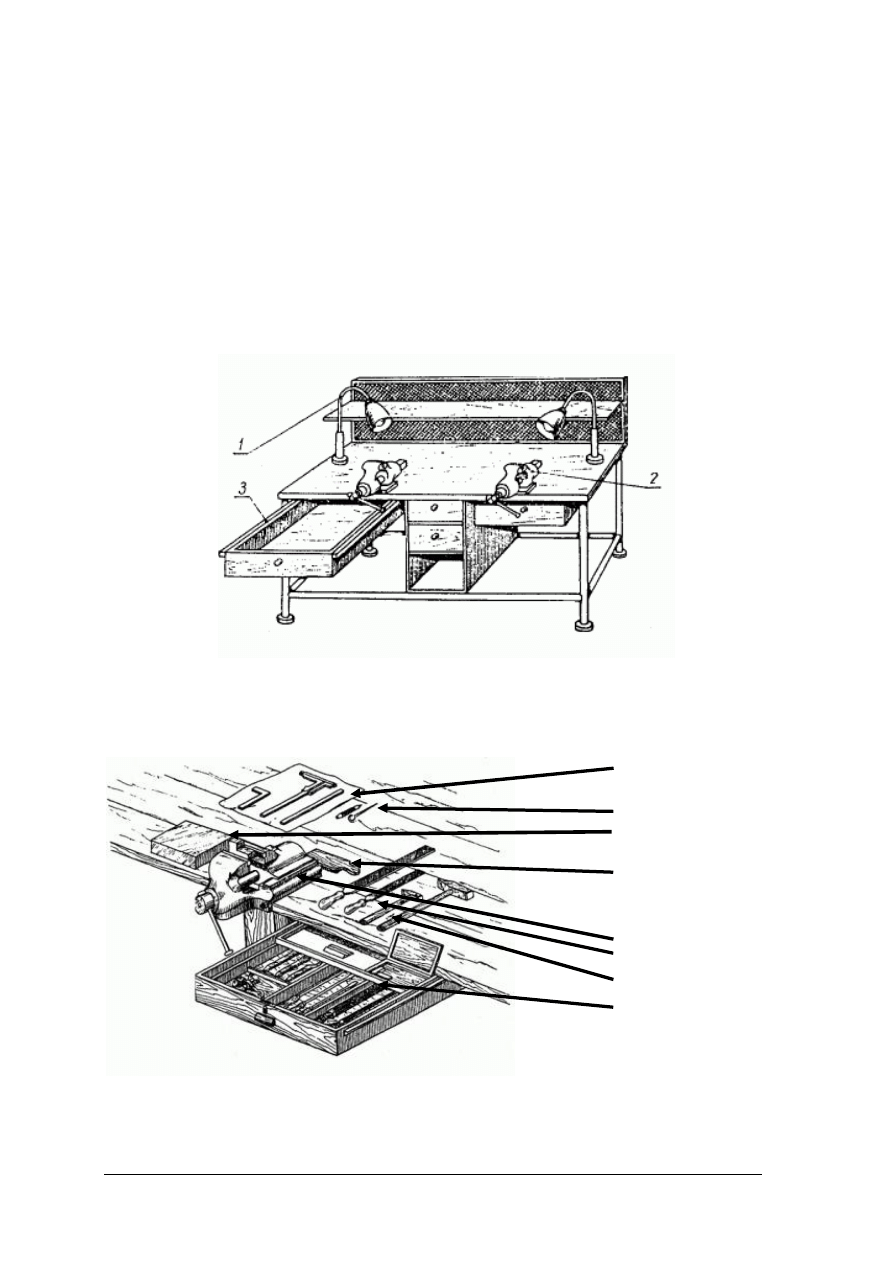

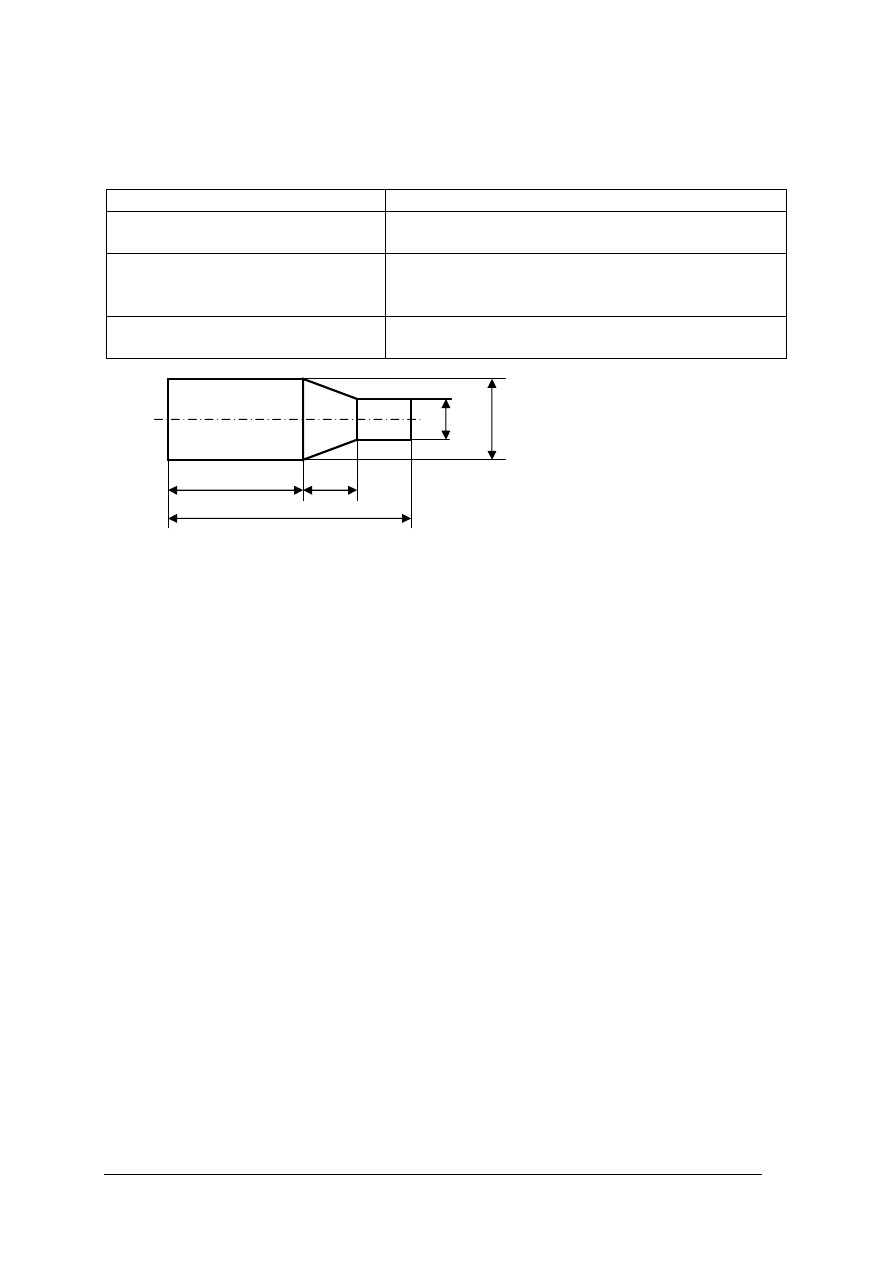

Rys. 4. Przecinak i piłka do metalu

Przecinaki

Przecinaki (rys. 4) używane są podczas ścinania i przecinania. Nie wolno używać

przecinaków ze zbitym, zdeformowanym łbem. W czasie pracy przecinak trzyma się lewą

ręką, przyciskając go do miejsca przycinanego. W prawej ręce trzyma się młotek, którym

uderza się w łeb przecinaka. Nie należy ściskać przecinaka zbyt mocno, aby można było

odgiąć rękę w razie nie prostopadłego uderzenia.

Właściwe prowadzenie przecinaka przy ścianniu uzyskuje się przez jego odpowiednie

pochylenie. Dolna powierzchnia ostrza powinna tworzyć z powierzchnią obrabianą kąt 75°.

Zbyt strome ustawienie przecinaka powoduje nadmierne zagłębienie ostrza w materiale

i ciągłe zwiększanie grubości ścinanej warstwy. Natomiast zbyt płaskie ustawienie przecinaka

zmniejsza kąt skrawania oraz przyłożenia, a wtedy ostrze wychodzi z materiału.

Podczas pracy przecinakiem należy używać specjalnej gumowej osłony lub tarczy

ochronnej założonej na przecinak i rękawic roboczych. Przy pracy w trudno dostępnych

miejscach, tam gdzie ręka mogłaby zetknąć się z obrabianym detalem, wskazane jest

używanie specjalnych uchwytów.

W celu zabezpieczenia oczu przed odpryskami obrabianego materiału należy zawsze

stosować okulary ochronne ze szkła nierozpryskującego.

Narzędzia do cięcia

W obróbce ręcznej operacje cięcia wykonuje się za pomocą piłki do metalu (np. odcięcie

odpowiednio długiego kształtownika), ręcznych lub dźwigniowych nożyc do blach,

przecinaka (np. przecięcie kawałka grubego drutu). Nożyce powinny być dostosowane do

grubości przycinanego metalu tak, aby nacisk wywierany ręką na dźwignie nożyc wystarczał

do jednego przecięcia. Nie wolno uderzać młotkiem w dźwignie w celu zwiększenia nacisku

na nożyce.

Nie należy pracować tępymi nożycami, które zamiast ciąć, powodują zgniatanie

materiału. Zgniatany materiał ucieka spod nożyc zwiększając niebezpieczeństwo skaleczenia.

W żadnym wypadku nie wolno pracować nożycami zbyt luźno skręconymi lub

z uszkodzonymi ostrzami.

Łeb

Część chwytowa

Ostrze

Brzeszczot

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Najbardziej bezpieczny i jednocześnie mniej męczący sposób cięcia polega na tym, że

nożyc nie trzyma się swobodnie, a opiera się je jedną rękojeścią o płytę stołu. Następnie lewą

ręką wsuwa się nożyce w blachę, a prawą naciska płynnie z góry na drugą rękojeść. Nie

należy obejmować dłonią rękojeści, ponieważ pod koniec ruchu nożyce mogą zamknąć się

niespodziewanie szybko i ścisnąć palce.

Piłka ręczna (rys. 4) służy do przecinania grubszych blach lub płyt, prętów i rur.

Przecinany materiał powinien być pewnie zamocowany w imadle. W czasie przecinania piłkę

należy trzymać w obu rękach. Prawa ręka trzyma trzonek (rękojeść), lewa – przedni koniec

oprawki. Pracownik powinien stać w odległości ok. 0,2m od zamocowanego przedmiotu,

prosto, swobodnie, utrzymując ciężar ciała na lewej nodze.

Ruch piłki od siebie i do siebie należy wykonywać tylko rękami, a nie całym ciałem.

Nacisk na piłę powinna wywierać przede wszystkim lewa ręka, prawa zaś prowadzić piłę. Siła

wywieranego nacisku zależy od twardości, kształtu i wielkości przecinanego materiału oraz

od stanu naostrzenia zębów piły.

Przed rozpoczęciem pracy brzeszczot piły powinien być naciągnięty niezbyt słabo, ale

i nie za mocno. W jednym i drugim przypadku zwiększa się możliwość pęknięcia

brzeszczotu.

Przy obróbce ręcznej powstaje dużo odpadów, wiórów (np. resztki materiałów

metalowych, z tworzyw sztucznych), stosuje się rożne materiały pomocnicze (np. oleje,

smary). W związku z tym należy przestrzegać zasad ochrony środowiska. Wszelkie odpady

należy segregować i składać do odpowiednio oznakowanych pojemników. To samo należy

robić z pozostałymi odpadami, np. składać osobno zaoliwione czyściwo).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest obróbka ręczna?

2. W jaki sposób powinno być zorganizowane stanowisko do wykonywania obróbki

ręcznej?

3. W jakie narzędzia powinno być wyposażone stanowisko do obróbki ręcznej?

4. W jaki sposób stosuje się przecinaki?

5. Do jakich prac można wykorzystywać wkrętaki?

6. Z jakiego drzewa wykonuje się trzonki do młotków?

7. Do czego stosuje się piłki ręczne?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj wszystkie wskazane przez nauczyciela narzędzia. Nazwij je i wskaż operacje,

jakie można wykonać za ich pomocą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokładnie obejrzeć wskazane narzędzia,

2) ustalić ich nazwy, porównując z obrazkami, ilustracjami zawartymi w literaturze,

3) wskazać operacje, do jakich mogą być użyte,

4) zapisać i zaprezentować wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Wyposażenie stanowiska pracy:

−

gwintowniki, narzynki, pilniki, szczypce, wkrętaki, itp.

−

przyrządy traserskie (rysik traserski, punktak, młotek 300g.),

−

komplet wierteł i rozwiertaków,

−

przyrządy pomiarowe (przymiar, suwmiarka, mikrometr, itp.),

−

przybory do pisania.

Ćwiczenie 2

Na podstawie katalogów dobierz narzędzia, jakie powinny znajdować się na stanowisku,

na którym przecinane będą pręty stalowe o średnicy Ø 5mm. Przygotuj zamówienie na

wybrane narzędzia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić charakter prac wykonywanych na stanowisku,

2) dobrać narzędzia zwracając uwagę na ergonomię,

3) przygotować zamówienie na wybrane narzędzia, podając typ, wielkość oraz numer

katalogowy,

4) uzasadnić dokonane wybory.

Wyposażenie stanowiska pracy:

−

katalogi narzędzi do obróbki ręcznej,

−

przybory do pisania, papier,

−

katalogi środków ochrony osobistej.

−

stół ślusarski z imadłem,

−

komplet pilników płaskich i okrągłych,

−

przymiar kreskowy i rysik,

−

odcinek pręta stalowego o przekroju kwadratowym 25x25 mm,

−

rysunek wymiarowy młotka.

Ćwiczenie 3

Z pręta o przekroju kwadratowym, np. starego noża tokarskiego, wykonać młotek przy

pomocy pilników.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pobrać od nauczyciela materiał na młotek i komplet pilników oraz rysunek wymiarowy,

przymiar kreskowy i rysik.

2) wytrasować zarys młotka i otwór na trzonek,

3) przewiercić dwa otwory na wiertarce stołowej,

4) przy pomocy pilników okrągłego i płaskiego wypiłować otwór na trzonek o wymiarach

zgodnych z rysunkiem,

5) przy pomocy pilnika zdzieraka i pilnika gładzika nadać kształt zgodny z rysunkiem,

6) sprawdzić poprawność wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wyposażenie stanowiska pracy:

−

stół ślusarski z imadłem,

−

komplet pilników płaskich i okrągłych,

−

przymiar kreskowy i rysik,

−

odcinek pręta stalowego o przekroju kwadratowym 25x25 mm,

−

rysunek wykonawczy.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zorganizować stanowisko na którym wykonywać będziesz prace

w zakresie obróbki ręcznej?

2) dobrać narzędzia i urządzenia do wykonania podstawowych operacji

obróbki ręcznej?

3) kontrolować stan narzędzi do obróbki ręcznej?

4) identyfikować narzędzia do obróbki ręcznej?

5) montować gwintowniki w pokrętłach, narzynki w oprawkach

i brzeszczoty w oprawkach?

6) przewidywać i minimalizować prawdopodobieństwo zaistnienia

urazów podczas obróbki ręcznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Obróbka ręczna

4.2.1. Materiał nauczania

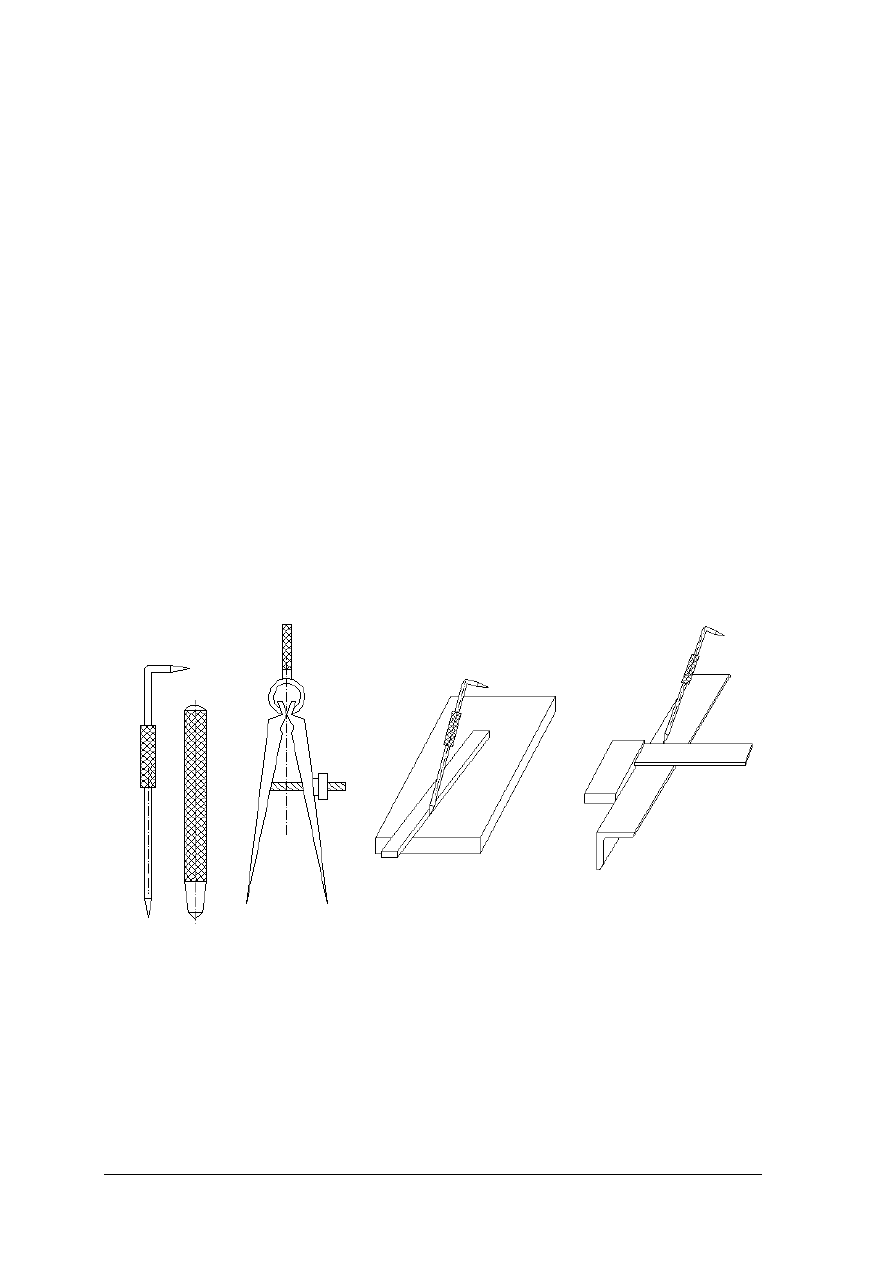

Trasowaniem nazywamy wyznaczanie na powierzchni materiału (blachy, kształtownika)

środków kół, obrysów, linii pomocniczych za pomocą rys traserskich. Do trasowania na

powierzchni metalu używa się:

−

rysiki traserskie (do nanoszenia linii prostych),

−

cyrkle traserskie (do trasowania kół i łuków),

−

liniały i kątowniki (do prowadzenia rysika),

−

punktak (do wybijania punktów).

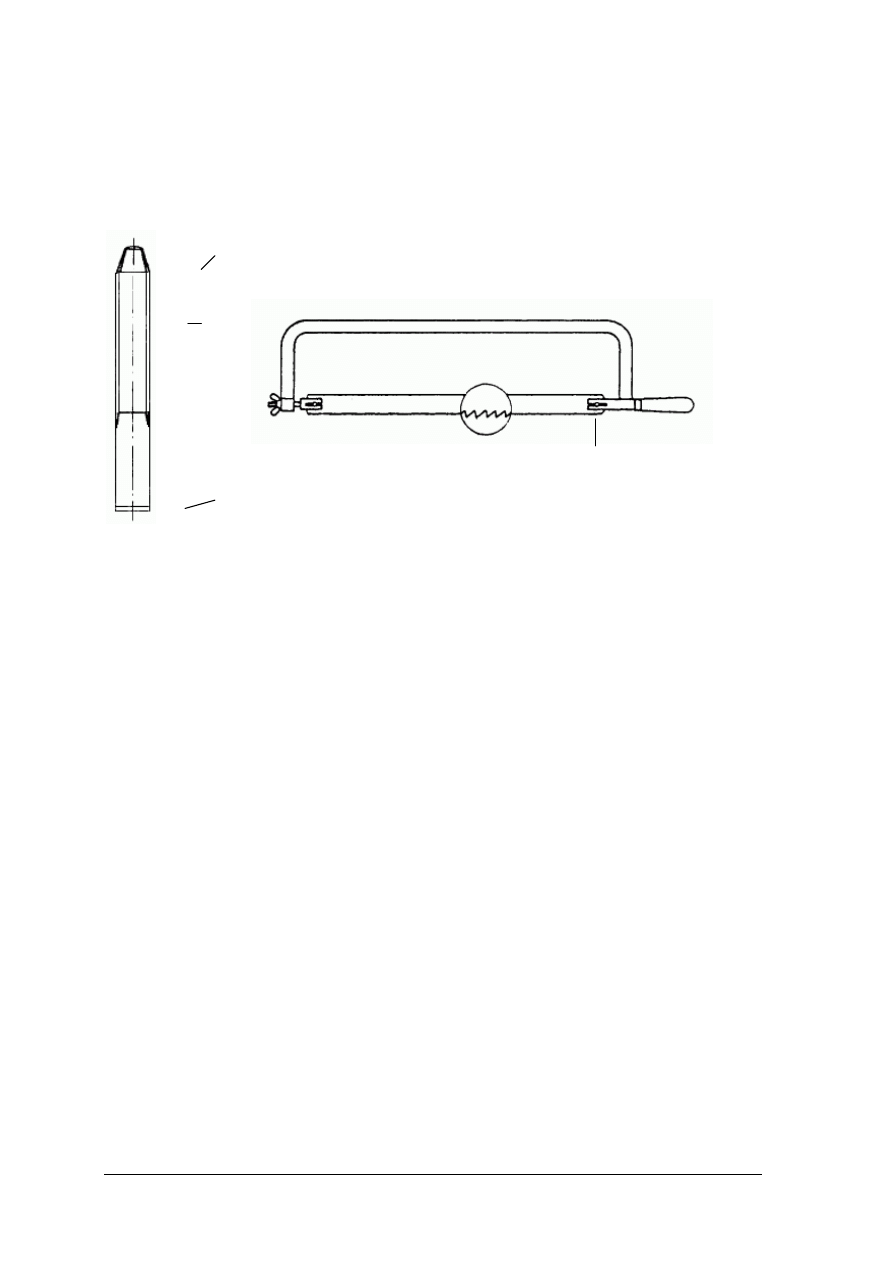

Podstawowe narzędzia traserskie przedstawiono na rysunku 5.

Przed

trasowaniem należy

sprawdzić jakość i stan materiału przeznaczonego do trasowania. Zwróć uwagę na

porowatość, skrzywienia i pęknięcia materiału. Następnie oczyścić dokładnie materiał

i sprawdzić ponownie jego stan. Należy sprawdzić prawidłowość naddatków na późniejszą

obróbkę i pomalować materiał w celu zwiększenia widoczności trasowanych powierzchni. Do

malowania dużych nieobrobionych przedmiotów stosuje się kredę rozdrobnioną w wodzie

z dodatkiem oleju lnianego, natomiast przedmioty stalowe lub żeliwne obrobione maluje się

wodnym roztworem siarczanu miedzi.

W trakcie trasowania pierwszą czynnością jest przyjęcie bazy, od której wyznaczane

będą kolejne wymiary. Podstawą mogą być: punkt, oś lub płaszczyzna, od których odmierza

się wymiary na przedmiocie. Mogą być również: dwie osie, dwa obrobione boki, jeden

obrobiony bok i prostopadle do niego oś symetrii. Ostatnim krokiem jest nieniesienia linii na

trasowany materiał.

Rys. 5. Podstawowe narzędzia traserskie: a) rysik, b) punktak, d) cyrkiel traserski, e) liniał traserski, kątownik

Przy wykonywaniu przedmiotów w operacjach obróbki ręcznej konieczne jest ustalenie

odpowiedniego materiału. Następnie należy przygotować odpowiedni jego kawałek (np.

odcinek pręta, kątownika) do wykonania przedmiotu.

Po ucięciu odpowiedniej części materiału dalszą obróbkę możemy wykonać pilnikami.

Do piłowania stosuje się różne pilniki. Są to przede wszystkim pilniki ślusarskie o różnym

kształcie części roboczej (płaskie, kwadratowe, okrągłe, trójkątne, półokrągłe) i różnej

wielkości (długości części roboczej od 100 mm do 600 mm). Pilniki ponadto różnią się

gęstościami nacięć. Są więc pilniki zdzieraki (o grubych nacięciach), pilniki równiaki

a)

b)

c)

d)

e)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

(o średnich nacięciach) i pilniki gładziki (o drobnych nacięciach). Do piłowania bardzo

małych przedmiotów służą pilniki igłowe (iglaki), które mają różny przekrój części roboczej

(płaskie, okrągłe, owalne, soczewkowe, kwadratowe) oraz pilniki kluczykowe. Piłowanie

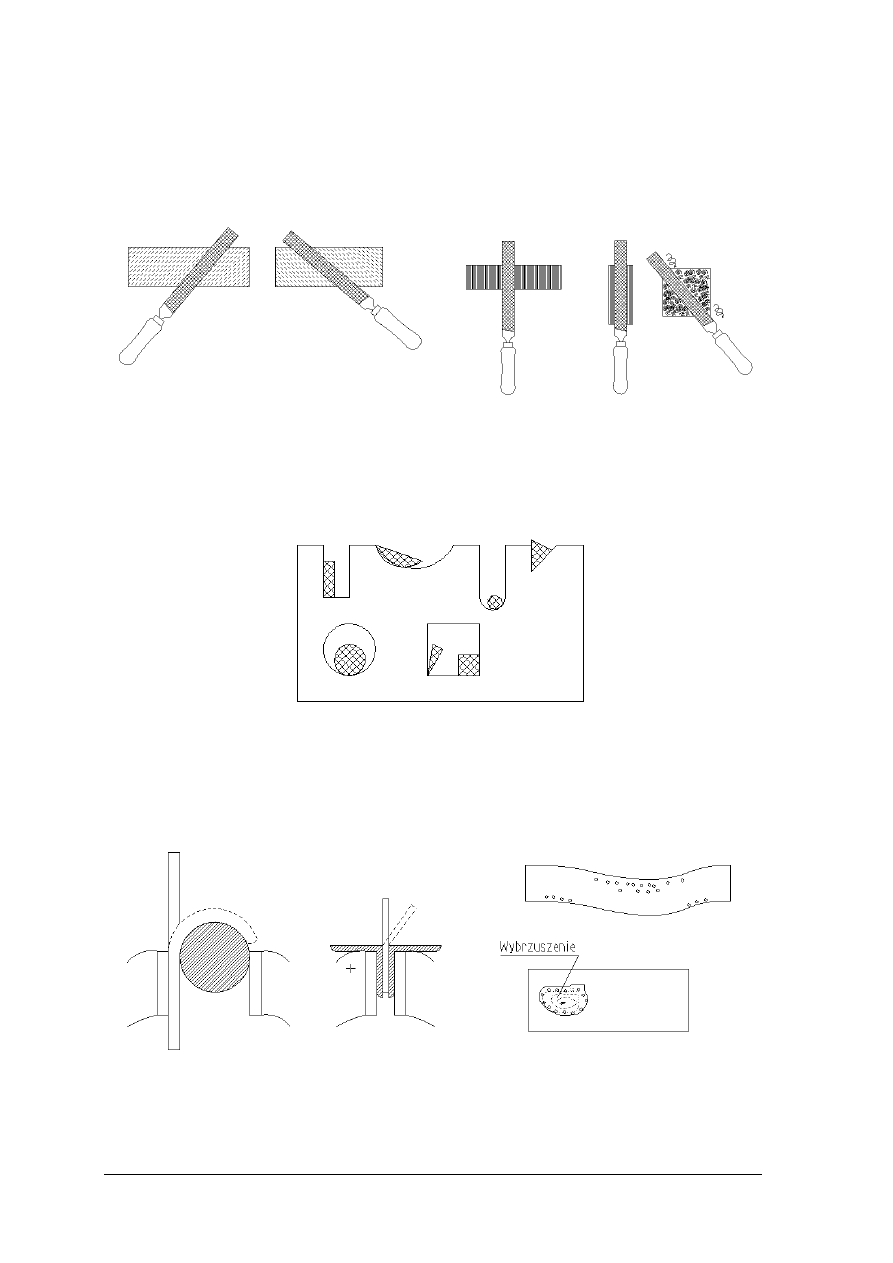

powierzchni płaskich pokazano na rysunku 6. Na rysunku 6a przedstawiono piłowanie

zgrubne, a na 6b piłowanie wykańczające.

Rys. 6. Piłowanie płaszczyzn

Na rysunku 7 przedstawiono dobór pilników do piłowania kształtowego pilnikami

o różnym przekroju części roboczej. Pilniki dobiera się w zależności od kształtu powierzchni

piłowanej oraz od jej wielkości (małe powierzchnie piłuje się pilnikami igłowymi o różnych

kształtach, większe pilnikami ślusarskimi).

Rys. 7. Dobór kształtu pilnika w piłowaniu kształtowym [3]

W obróbce ręcznej często zachodzi konieczność gięcia oraz prostowania. Przykłady

gięcia i prostowania przedstawiono na rysunku 8. Przy gięciu i prostowaniu musimy stosować

narzędzia, które nie uszkadzają przedmiotów. Mogą to być młotki drewniane, z gumy lub

z miedzi.

Rys. 8. Przykłady gięcia i prostowania: a) gięcie pręta na walcu zamocowanym w imadle, b) gięcie

blach w skręconych kątownikach, c) prostowanie płaskownika (kółeczkami oznaczono

miejsca uderzeń), d) prostowanie wybrzuszenia w blasze (uderzenia zaczynamy od zewnątrz

i ruchem spiralnym poruszamy się do środka). [3]

a)

b)

c)

d)

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

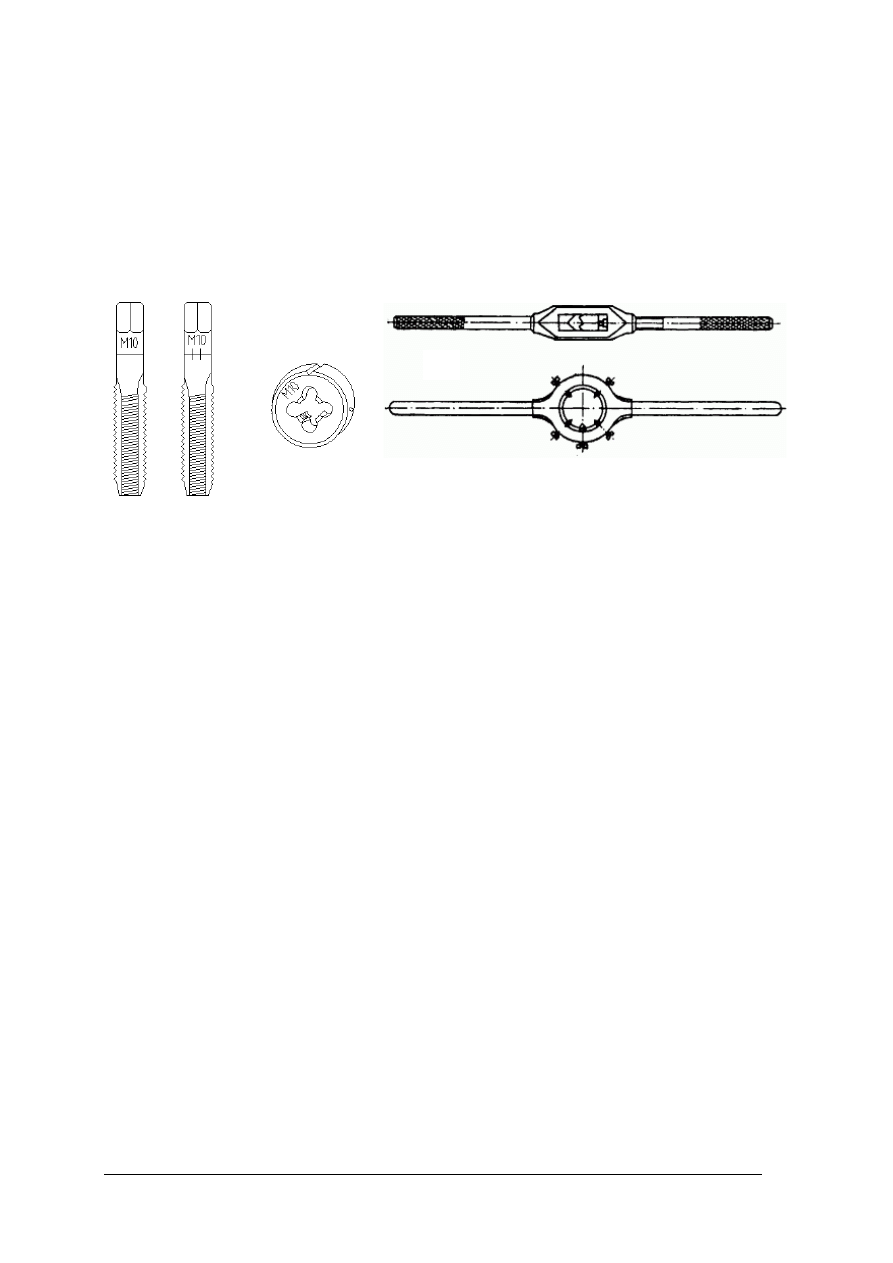

Gwintowanie jest to nacinanie na zewnętrznych lub wewnętrznych powierzchniach

walcowych rowka po linii śrubowej (gwintu). Gwinty wewnętrzne nacina się gwintownikami

(komplet składa się w dwóch lub trzech gwintowników), a gwinty zewnętrzne nacina się

narzynkami. Komplet gwintowników przedstawiony jest na rysunku 9 a. Narzynka

przedstawiona jest na rysunku 9 b. Podczas gwintowania gwintownikami osadza się je

w pokrętłach (rysunek 9 c). Podczas gwintowania narzynkami mocuje się je w oprawkach

(rysunek 9 d).

Rys. 9. Narzędzia do gwintowania ręcznego: a) komplet gwintowników, b) narzynka, c) pokrętło do

gwintowników, d) oprawka do narzynek [na podstawie 3]

Na rysunkach technicznych gwinty oznacza się podając symbol rodzaju gwintu i średnicę

zewnętrzną, np. na gwintownikach i narzynce podano symbol „M10”, co oznacza, że jest to

gwint trójkątny metryczny o średnicy 10 mm. Gwinty zewnętrzne nacina się na trzpieniach

o średnicy mniejszej niż średnica gwintu (np. dla gwintu M10 średnica trzpienia powinna

wynosić 9,8 mm). Gwinty wewnętrzne nacina się w otworach odpowiednio dobranych do

średnicy gwintu (Dla gwintu M10 średnica otworu powinna wynosić ok. 8,4 mm). Wymiary

te można dobrać z poradników (np. z poradnika ślusarza).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje pilników?

2. Na podstawie jakich kryteriów dobiera się pilniki do wykonania określonych prac?

3. Jakich narzędzi używa się do prostowania blach?

4. W jaki sposób gnie się pręty?

5. Jakie narzędzia zalicza się do narzędzi traserskich?

6. Jakimi narzędziami wykonuje się gwinty zewnętrzne?

7. Jakie jest oznaczenie gwintów metrycznych na rysunku technicznym?

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.3. Ćwiczenia

Ćwiczenie 1

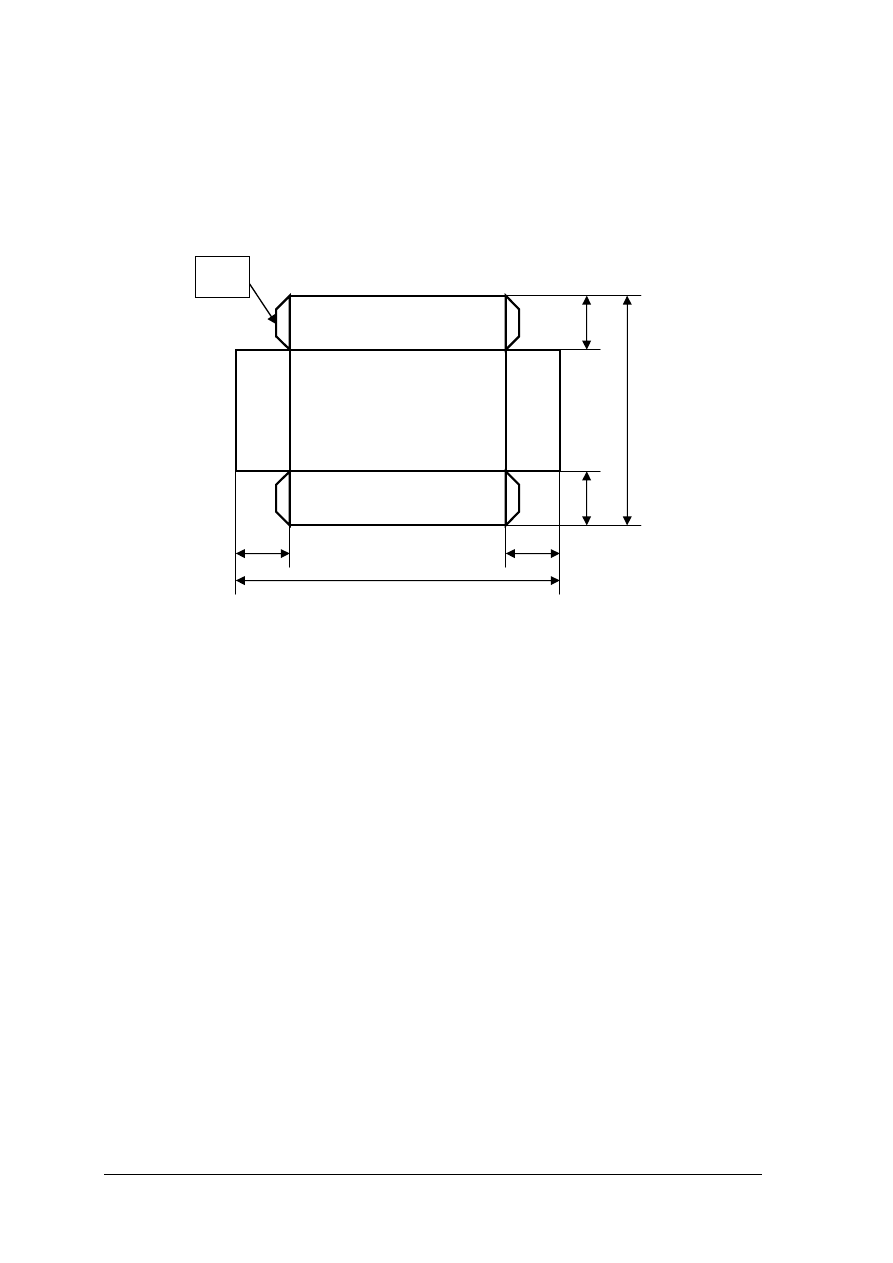

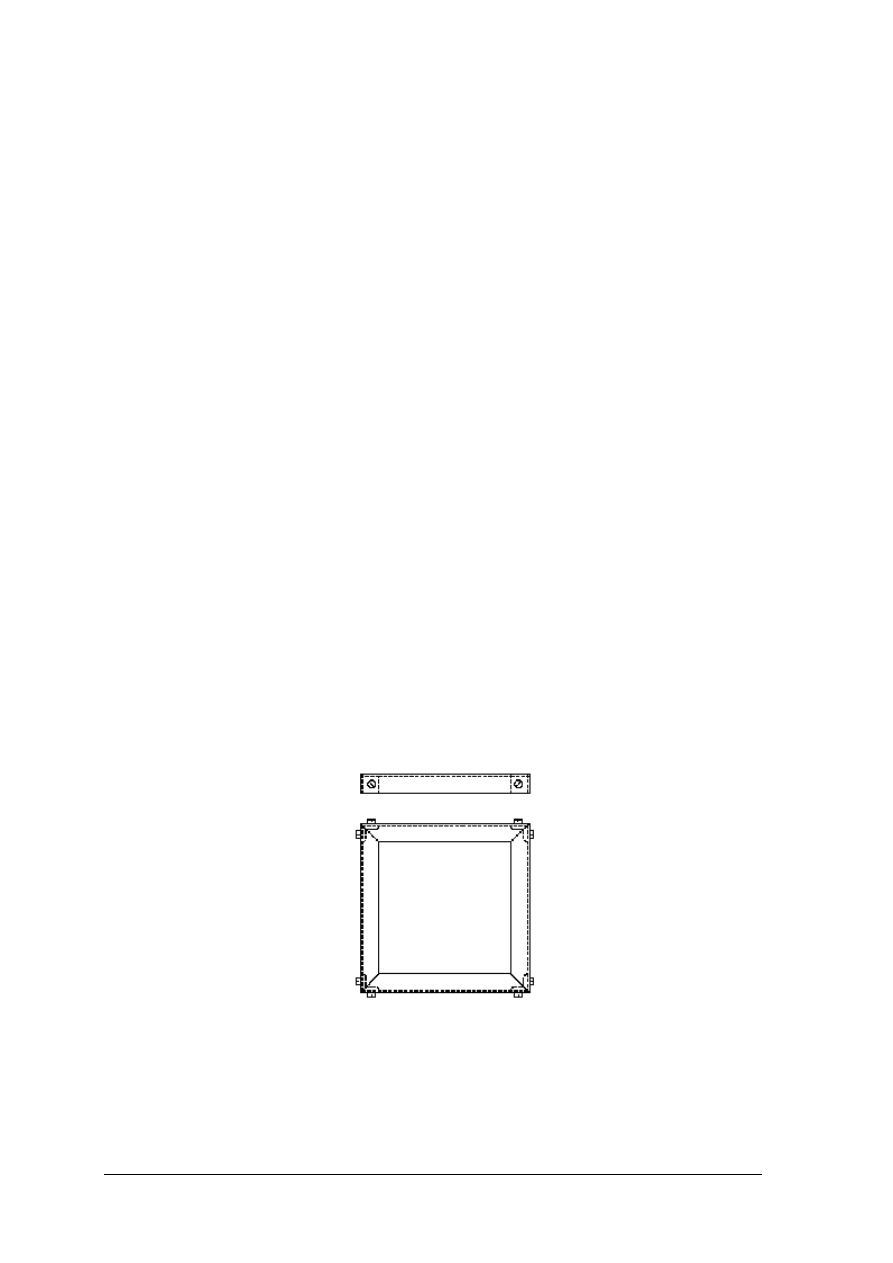

Wykonaj plan, według którego można będzie wykonać pudełko prostopadłościenne

o wymiarach 160 mm × 60 mm × 40 mm, z blachy o grubości 0,5 mm. Pudełko to jest otwarte

(bez pokrywki). Dobierz wielkość zakładek A. Boki pudełka połącz nitami aluminiowymi Ø3.

Rysunek do ćwiczenia 1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać wszystkie czynności, jakie należy wykonać,

2) określić kolejność wykonywania tych czynności,

3) opracować plan obróbki,

4) sporządzić wykaz maszyn, urządzeń, narzędzi oraz środków ochronnych niezbędnych do

wykonania ćwiczenia,

5) sporządzić wykaz elementów niezbędnych do wykonania połączeń boków

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 2

Wykonaj pudełko z blachy o grubości 0,5 mm według dokumentacji opracowanej

w ćwiczeniu 1 punku 4.2.3 poradnika ucznia. Sprawdź poprawność planu wykonanego

w ćwiczeniu 1.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować maszyny, urządzenia i narzędzia,

2) wytrasować linie ciecia i gięcia,

140

40

40

240

40

40

A

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

3) wyciąć odpowiedni kształt blachy,

4) wykonać w odpowiedniej kolejności zabiegi gięcia,

5) oczyścić i fazować krawędzie, ostre krawędzie stępić,

6) wywierć otwory pod nity,

7) zgodnie z wybraną metodą wykonać połączenia boków,

8) sprawdzić jakość połączeń nitowych,

9) spiłować ewentualne nierówności łbów nitów,

10) sprawdzić poprawność wykonania elementu.

Wyposażenie stanowiska pracy:

−

przyrządy pomiarowe (przymiar, suwmiarka),

−

blacha,

−

przyrządy traserskie (rysik traserski, punktak, młotek 300g.),

−

nożyce do blachy,

−

komplet pilników,

−

wiertarka z kompletem wierteł,

−

zestaw do nitowania.

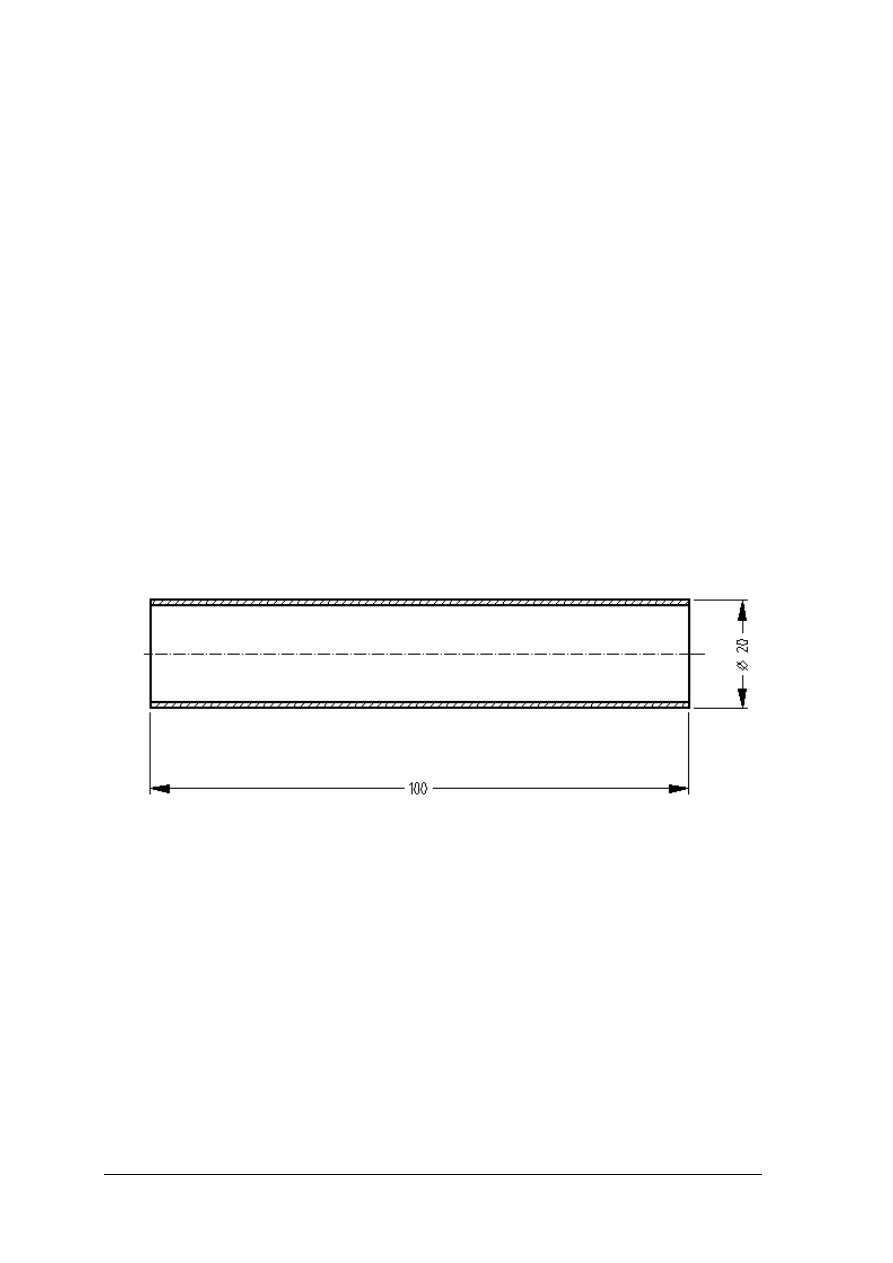

Ćwiczenie 3

Wykonaj detal przedstawiony na poniższym rysunku. Rurę wykonaj w procesie zawijania

z blachy ocynkowanej 0,5 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykonać szkic materiału i zwymiarować go,

2) obliczyć długość blachy do gięcia,

3) przedstawić szkic nauczycielowi,

4) opracować plan obróbki wykonania elementu,

5) przygotować półfabrykat,

6) wykonać rurę,

7) stępić ostre krawędzie,

8) sprawdzić wymiary,

9) zlutować rurę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wyposażenie stanowiska pracy:

–

stanowisko ślusarskie,

–

blacha 0,5 mm, ocynkowana,

–

pręt do wykonania zawijania,

–

młotek drewniany,

–

narzędzia i materiały do lutowania,

–

poradnik ślusarza.

Ćwiczenie 4

Wyprostuj arkusz blachy o wymiarach 150mm×400 i grubości 1mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sprawdzić na płycie traserskiej i zaznaczyć miejsca, w których mają być zgięcia,

2) zapoznać się z metodami prostowania blach,

3) za pomocą młotka wyprostować wskazany arkusz,

4) sprawdzić kształt blachy,

5) gdy zachodzi potrzeba wykonać ponownie prace określone w pkt. 1–4,

Wyposażenie stanowiska pracy:

–

płyta do prostowania,

–

zestaw młotków,

–

kreda,

–

arkusz blachy 40 cm × 15 cm i grubości 1mm,

–

środki ochrony osobistej.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować poszczególne operacje obróbki ręcznej?

2) dobrać narzędzia i urządzenia do wykonania podstawowych operacji

obróbki ręcznej?

3) trasować zgodnie z dokumentacją obrabiany przedmiot?

4) planować kolejność wykonywania poszczególnych operacji?

5) prowadzić samokontrolę wykonanych operacji?

6) wykonać obróbkę ręczną detalu zgodnie z dokumentacją?

7) przewidywać i minimalizować prawdopodobieństwo zaistnienia

zagrożeń dla zdrowia i życia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3. Narzędzia o napędzie elektrycznym i pneumatycznym

4.3.1. Materiał nauczania

W

celu

przyśpieszenia

oraz

ułatwienia

wykonywania

niektórych

operacji

technologicznych stosuje się narzędzia, o napędzie elektrycznym lub pneumatycznym.

Przed podłączeniem narzędzia do odpowiedniej sieci należy sprawdzić dokładnie

parametry techniczne narzędzi i sieci. Podłączenie możliwe jest tylko, gdy odpowiednie

parametry sieci są zgodne z danymi znamionowymi urządzeń.

Przed podłączenie elektronarzędzi należy sprawdzić:

−

wartość napięcia zasilania (V),

−

rodzaj napięcia zasilającego (sieć prądu przemiennego, sieć prądu stałego),

−

maksymalny prąd pobierany przez urządzenie (A),

−

warunki klimatyczne w jakich urządzenia mogą pracować (temperatura, wilgotność, itp.).

Dla urządzeń pneumatycznych należy sprawdzić:

−

ciśnienie nominalne powietrza (MPa),

−

średnie zużycie powietrza (l/min),

−

maksymalne zużycie powietrza (l/min),

−

średnice i rodzaj przyłącza powietrza ("),

−

długość przewodu zasilającego (m).

Najczęściej spotykanymi narzędziami o napędzie elektrycznym lub pneumatycznym są:

−

wiertarki (wkrętarki, wkrętarko – wiertarki, wiertarki udarowe, młotowiertarki, itp. ),

−

szlifierki (proste, kątowe, taśmowe, polerki, itp.).

Rys. 10. Elektryczna wiertarka ręczna: 1 – uchwyt trójszczękowy, zaciskany ręką, 2 – uchwyt

trójszczękowy zaciskany kluczem, 3 – klucz do uchwytu trójszczękowego 2, 4 – nastawny

ogranicznik głębokości wiercenia, 5 – wrzeciono zakończone gwintem ½” UNF,

6

–

Rękojeść

pomocnicza,

7

–

przełącznik

funkcji

udaru,

8 – przełącznik przekładni, 9 – budowa przekładni, 10 – budowa silnika, 11 – dźwignia

zmiany kierunku obrotów, 12 – przycisk uruchamiania i regulacji prędkości obrotowej

wrzeciona, 13 – blokada przycisku 12 do pracy ciągłej, 14 – przewód zasilający

zakończony wtyczką sieciową

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wiercenie

Wiercenie jest to skrawanie materiału za pomocą narzędzia zwanego wiertłem, w wyniku

którego otrzymujemy otwór o przekroju kołowym. Przy zastosowaniu specjalnych wierteł,

możliwe jest uzyskanie otworu wielokątnego (np. trójkątnego, czworokątnego). Wiercenie

odbywa się, jeżeli wiertło się obraca, a przedmiot obrabiany pozostaje nieruchomy.

Inne typowe operacje wykonywane na wiertarkach to:

−

powiercenie – powiększanie średnicy otworu,

−

pogłębianie – zmiana wymiarów istniejącego otworu.

−

rozwiercanie – w celu uzyskania dokładnego wymiaru i małej chropowatości

W trakcie przygotowania do wiercenia należy dobrać następujące parametry skrawania

−

prędkość obrotowa n [obr./min],

−

średnica wiertła [mm],

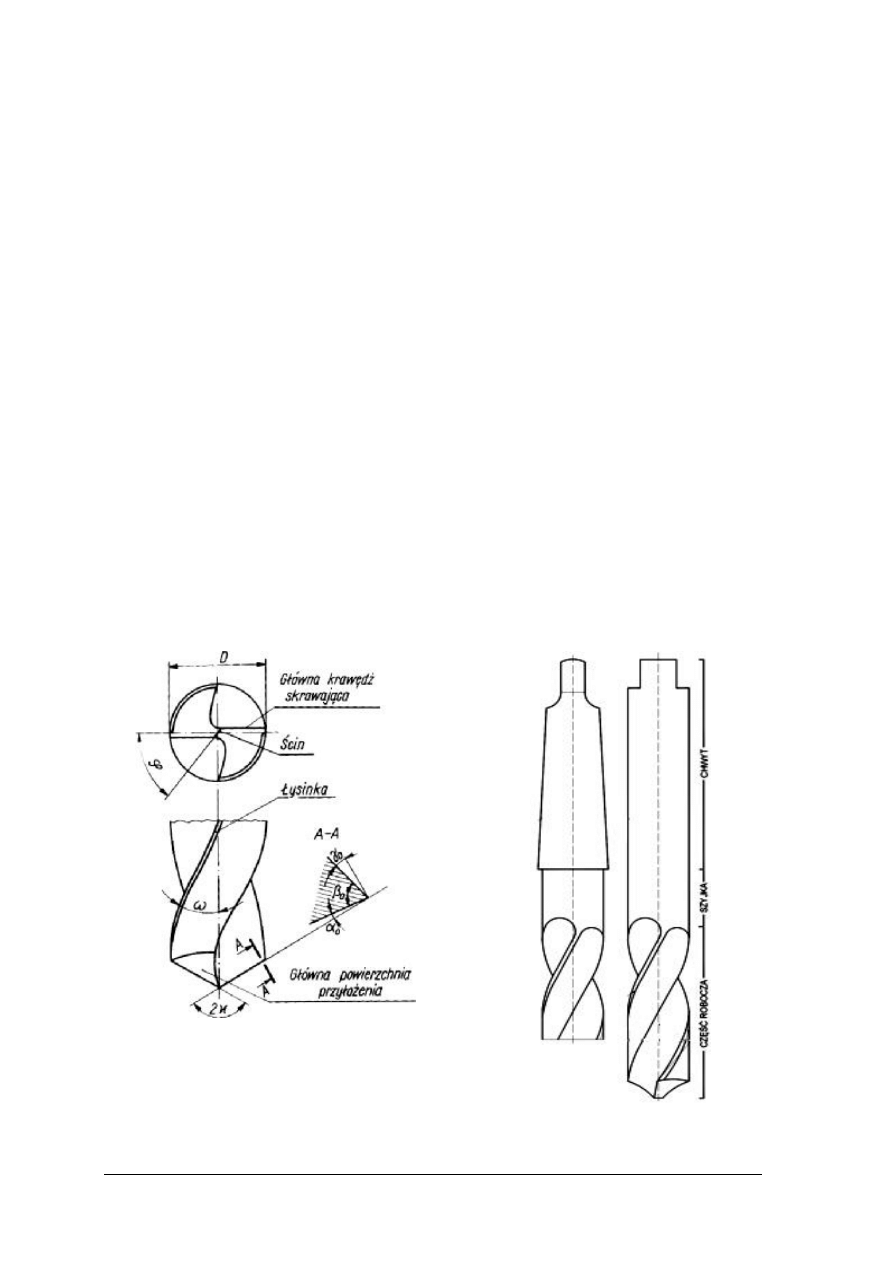

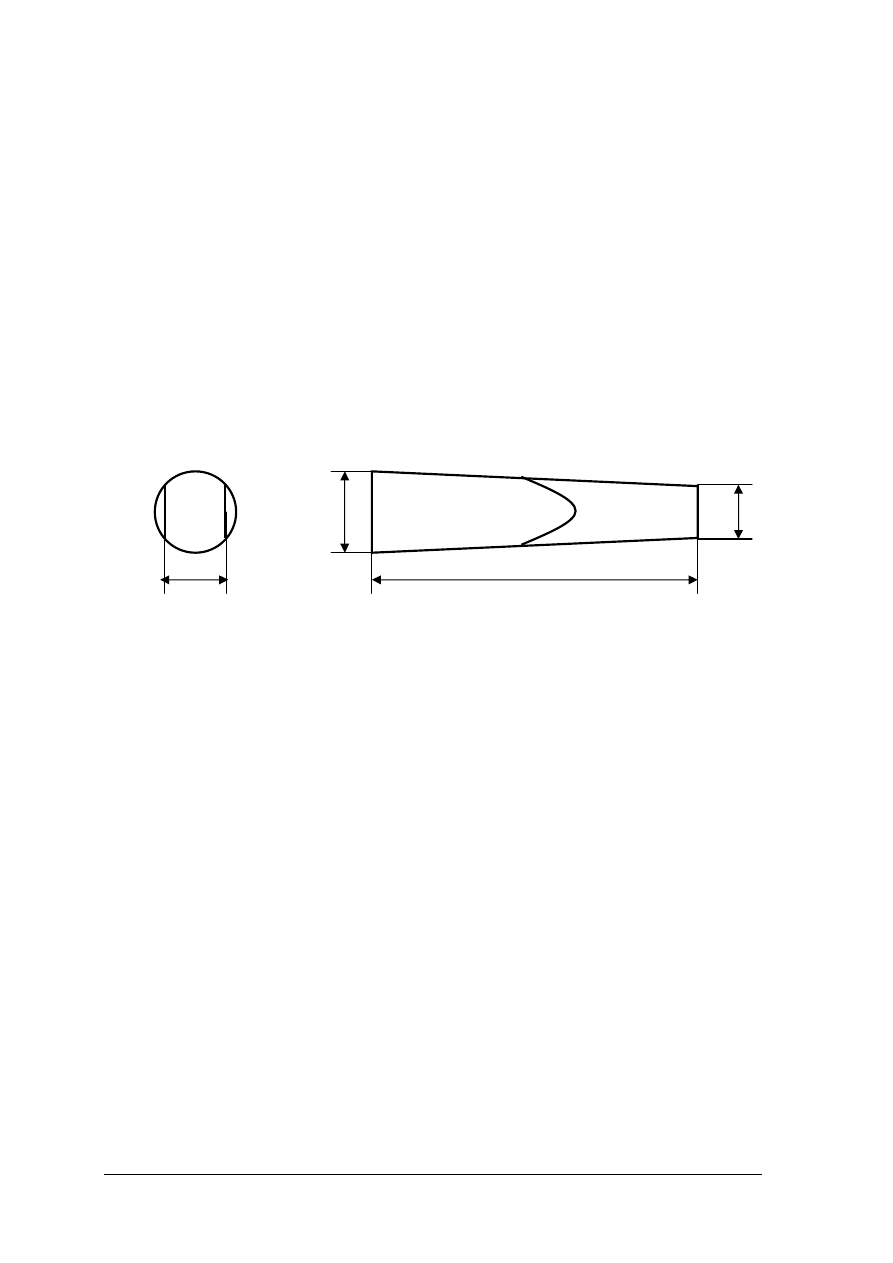

Budowę wierteł przedstawia rysunek 11. W Wiertle wyróżniamy chwyt, szyjkę i część

roboczą. W wiertłach do wiercenia na wiertarkach przemysłowych chwyt może być walcowy,

stożkowy lub typu SDS. Wiertła z chwytem walcowym mocuje się w oprawach (np.

trzyszczękowy samocentrujący, taki jaki na ogół posiada wiertarka elektryczna ręczna).

Wiertła z chwytem stożkowym wbija się bezpośrednio we wrzeciono wiertarki lub w tuleje

redukcyjne (stożek jest samozaciskający się i nie trzeba dodatkowo mocować wiertła).

Krawędzie skrawające wierteł należy okresowo ostrzyć, używając do tego specjalnych

ostrzarek lub szlifierek stołowych wyposażonych w przyrządy zapewniające właściwe

położenie wiertła w czasie ostrzenia. Prawidłowe i szybkie zaostrzenie wiertła wykonuje się

na ostrzarce specjalnej do wierteł krętych. Ręczne ostrzenie wierteł wymaga dużej

umiejętności i wprawy. Po naostrzeniu jednej krawędzi skrawającej obraca się wiertło o 180°

względem jego osi podłużnej i ostrzy drugą krawędź. Ostrzeniu podlegają tylko krawędzie

skrawające – nie wolno ostrzyć żadnych innych elementów wiertła.

a)

b)

Rys. 11. Budowa wiertła do metalu z chwytem: a) walcowym, b) stożkowym [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Podczas wykonania na wiertarce nieprzelotowych otworów występują często trudności

w oczyszczaniu ich z wiórów pozostałych po wierceniu lub gwintowaniu. Trudności te

występują zwłaszcza wtedy, gdy przedmiot, w którym wykonywane są otwory, ma duże

wymiary, np. korpus maszyny i nie można usunąć wiórów z otworu przez odwrócenie detalu.

W tym przypadku wydmuchiwanie wiórów z otworu ustami jest kategorycznie zabronione.

Zagraża to zaprószeniem oczu pyłem lub wiórami znajdującymi się w otworze. Oczyszczanie

sprężonym powietrzem głębokich otworów powinno odbywać się za pomocą specjalnego

pistoletu z odpowiednią ukształtowaną dyszą. Przy wierceniu metali, łamanie wióra ciągłego

należy dokonywać poprzez wiercenie przerywane.

Przedmioty w czasie wiercenia powinny być dobrze zamocowane i unieruchomione

w imadle, w uchwycie lub innym przyrządzie pomocniczym. Niedopuszczalne jest

przytrzymywanie obrabianego przedmiotu przez operatora wiertarki, ponieważ moment

obrotowy wrzeciona może spowodować nagły obrót przedmiotu i wyrwanie elementu z ręki.

Przed rozpoczęciem pracy nawiercany przedmiot mocujemy na stabilnej płaszczyźnie.

Sprawdzamy zamocowanie wiertła w uchwycie. Wiertarkę należy trzymać dokładnie w osi

wiercenia. Zalecane jest stosowanie okularów ochronnych. Wiertarka powinna znajdować się

prostopadle do punktu wiercenia. Wiercić zaczynamy na wolnych obrotach zwiększając je

w trakcie pogłębiania się otworu. W czasie wiercenia należy regularnie cofać wiertło, aby

ułatwić wydostanie się wiórów. Podczas wyciągania wiertła delikatnie zwiększamy obroty.

W razie zablokowania zmieniamy kierunek obrotów. Po zakończeniu wiercenia wiertło

pozostawiamy w głowicy, aż do ostygnięcia. Przy wymianie wiertła lub przeprowadzaniu

regulacji wiertarki, należy odłączyć ją od sieci.

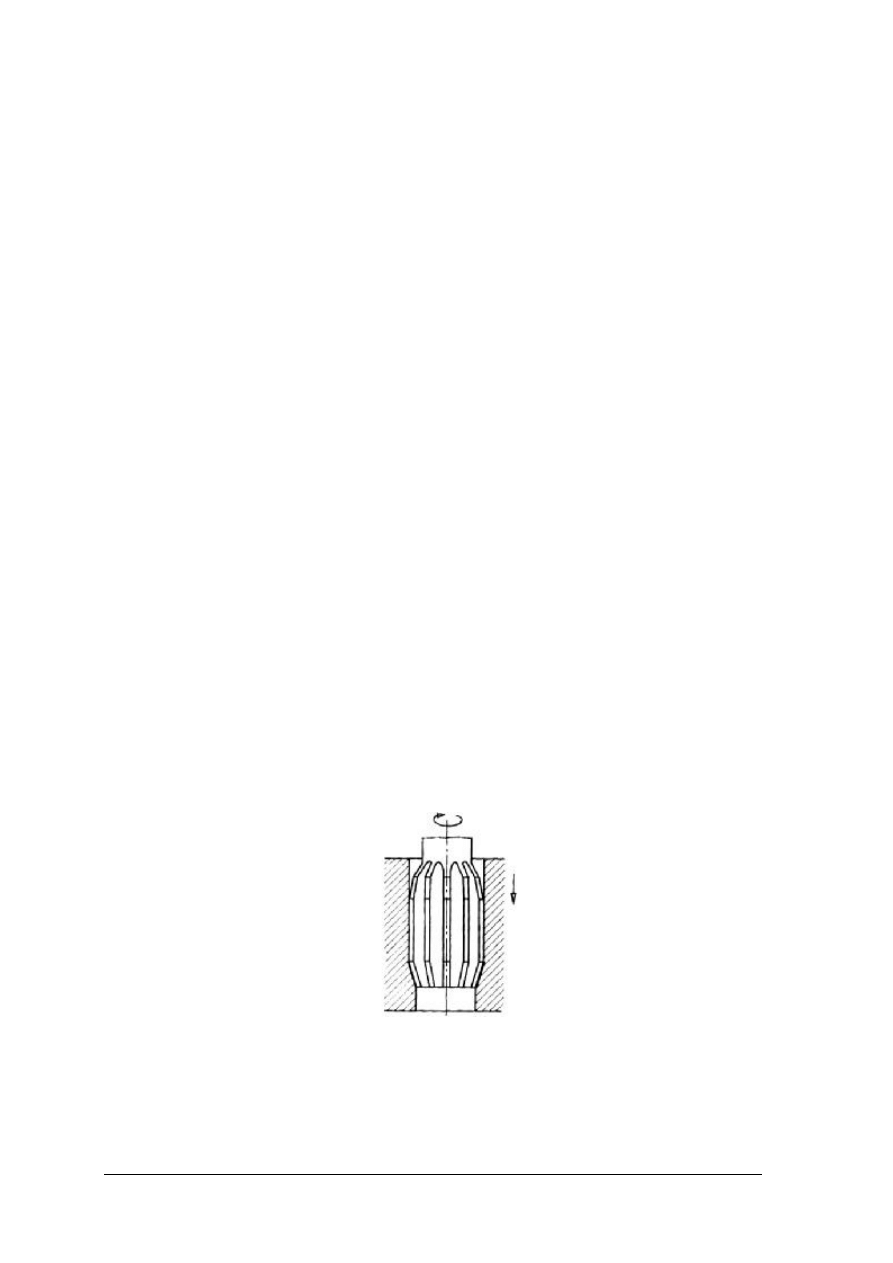

Rozwiercaniem nazywa się sposób obróbki narzędziami wieloostrzowymi, zwanymi

rozwiertakami (rys. 12), polegający na powiększeniu średnicy otworu wywierconego.

W czasie obróbki rozwiertak wykonuje ruch obrotowy i posuwowy wzdłuż osi obrotu. Celem

rozwiercania jest uzyskanie otworu o żądanej dokładności i chropowatości powierzchni, nie

dającej się uzyskać wiertłami. Rozwiercać można otwory walcowe i o małej zbieżności.

Rozróżnia się rozwiercanie

−

zgrubne (wykonywane po wierceniu),

−

wykańczające, w wyniku którego otrzymuje się ostateczny wymiar otworu.

Powiększenie otworu za pomocą wiertła o średnicy otworu już wywierconego lub

istniejącego w przedmiocie nazywa się wierceniem wtórnym lub powiercaniem.

W szczególnych przypadkach, z użyciem specjalnych wierteł i odpowiednich przyrządów,

metodą wiercenia wtórnego można obrabiać otwory nieokrągłe.

Rys. 12. Rozwiertak [5]

Pogłębianiem otworów nazywamy sposób obróbki otworów, polegający na użyciu

pogłębiaczy do wykonania miejsca na łby wkrętów, śrub, sworzni, by nie wystawały one

z materiału. Wyróżniamy pogłębiacze: walcowe i stożkowe.

Przed rozpoczęciem wiercenia trzeba wytrasować dwie prostopadłe linie, w których

przecięciu ma się znaleźć środek otworu. Punkt przecięcia pogłębia się znacznikiem, robiąc

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

miejsce na ścin wiertła. Po unieruchomieniu przedmiotu wkłada się ścin do wgłębienia

i ustawia wiertło prostopadle do wierconej powierzchni.

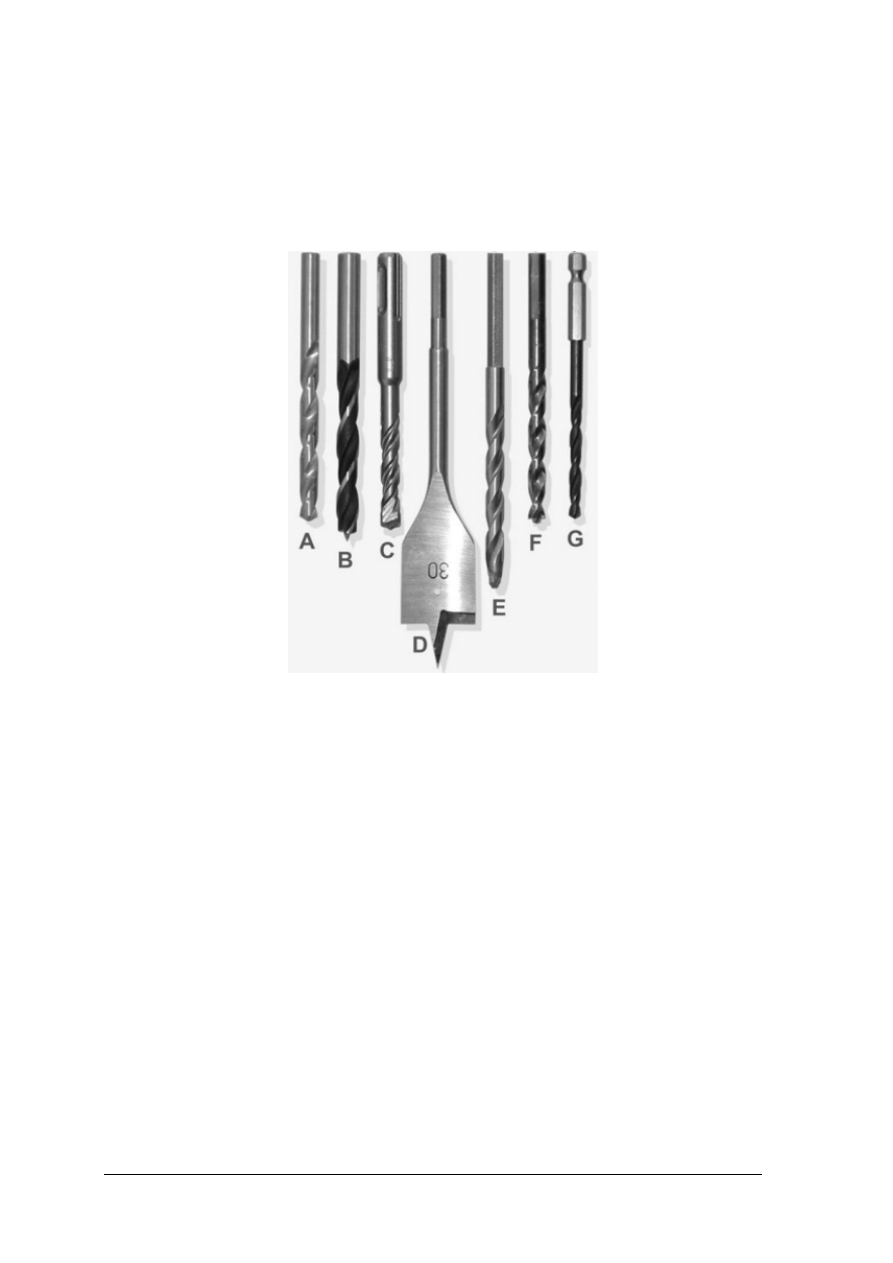

Wiertło jest to narzędzie skrawające do wykonywania otworów. Wiertło mocuje się

w uchwycie. Występuje 5 podstawowych chwytów wierteł. W zależności od rodzaju wiertarki

należy zastosować odpowiednie wiertło. Na rysunku poniżej przedstawiono następujące

chwyty wierteł: A, B – chwyt walcowy, C – chwyt SDS Plus, D, E – chwyt sześciokątny,

F – chwyt walcowy z trzema płaszczyznami G – chwyt wtykowy 1/4 cala (do wkrętarki).

Rys. 12. Rodzaje wierteł: A – do metalu z ostrzem stalowym, B – do drewna kręte, C – do betonu

z ostrzem z węglików, D – do drewna piórkowe, E – uniwersalne do metalu lub betonu

z ostrzem z węglików,F – do blach, G – uniwersalne (do metalu, drewna, tworzyw) [13]

W trakcie wiercenia należy przestrzegać następujące zasady:

−

stanowisko należy odpowiednio oświetlić, złe oświetlenie źle wpływa na dokładność

i jakość pracy, prowadzi do zmęczenia oczu, co często jest przyczyną wypadku,

−

stanowisko do wiercenia powinno być wyposażone w okulary i nauszniki,

−

mocowanie wierteł i innych narzędzi w uchwycie wiertarskim, zdejmowanie uchwytu

wiertarskiego oraz wszystkie czynności związane z mocowaniem nasadek mogą być

wykonywane dopiero po wyjęciu wtyczki z gniazda wtyczkowego; zatrzymanie silnika

przez zwolnienie przycisku łącznika na rękojeści wiertarki nie jest wystarczające,

−

niewielkie przedmioty w trakcie wiercenia powinny być unieruchomione np. w imadle.

Podczas wiercenia nie wolno:

−

zdejmować osłony i zabezpieczenia z wiertarek,

−

obsługiwać wiertarek w rękawicach ochronnych lub z zabandażowanymi palcami,

−

chłodzić wiertła lub obrabianego przedmiotu mokrymi szmatami lub pakułami,

−

hamować ręką wrzeciono przy wyłączeniu silnika,

−

przytrzymywać nawiercany przedmiot ręką,

−

dotykać wiertła w czasie ruchu,

−

smarować i konserwować wiertarkę w czasie ruchu,

−

zdmuchiwać wióry ustami lub sprężonym powietrzem,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

usuwać wióry rękami,

−

używać do pracy uszkodzonych, tępych narzędzi,

−

pozostawiać klucz w uchwycie lub klin w otworze wrzeciona,

−

wiercić w metalach ciągliwych bez zastosowania wierteł z łamaczami wiórów,

−

mocować lub zdejmować przedmiot w czasie ruchu wrzeciona,

−

układać żadnych dodatkowych przedmiotów na płycie stołu podczas wiercenia,

−

mocować wierteł z chwytem stożkowym w uchwytach wiertarskich przeznaczonych do

chwytów walcowych.

Szlifowanie

Szlifowanie polega na masowym mikroskrawaniu materiału obrabianego przez ziarna

ścierne związane spoiwem. Jest to najbardziej rozpowszechniona metoda oczyszczania

powierzchni jak i obróbki zgrubnej, która zapewnia uzyskanie dużej dokładności wymiarowo-

kształtowej i wysoką jakość warstwy wierzchniej przy dużej wydajności.

Do materiałów twardych używamy tarcz miękkich i na odwrót do materiałów miękkich

używamy tarcz twardych.

Szlifierki stosowane w przemyśle dzieli się na cztery grupy:

−

szlifierki ogólnego przeznaczenie przenośne (szlifierki kątowe, szlifierki proste),

−

polerki

−

szlifierki specjalizowane stacjonarne (przecinarki, do przedmiotów kształtowych, jedno-

i dwutarczowe do szlifowania zgrubnego lub ostrzenia narzędzi, do gwintów),

−

szlifierki specjalne (narzędziowe, ostrzarki, do wałków rozrządczych, do łożysk

tocznych, do tłoków).

Rys. 13. Szlifierka Pneumatyczna Kątowa

Rys. 14. Szlifierka Pneumatyczna Oscylacyjna

Przedmiot obrabiany należy zamocować w uchwytach, w imadle lub bezpośrednio na

stole za pomocą docisków, klocków oporowych, śrub mocujących, itp.

Operator obsługujący szlifierkę, powinien nosić odpowiednią odzież roboczą, która

powinna być opięta, gdyż luźno noszona odzież, np. nie zapięte rękawy, może zostać

pochwycona przez wirujące narzędzie i doprowadzić do powstania urazu u operatora. Ponadto

powinien być wyposażony w odpowiednie środki ochrony indywidualnej, np.: okulary,

ochronniki słuchu, fartuchy skórzane, itp.

Ze względu na bezpieczeństwo obsługi szlifierek wskazane jest, aby ściernica uchwycona

była tarczami dociskowymi o możliwie dużej średnicy. Im większą zastosuje się średnicę

tarcz dociskowych, tym bardziej ściernica będzie odciążona od naprężeń wewnętrznych

wywołanych siłą odśrodkową w czasie pracy. Tarcze dociskowe nie mogą przylegać do

ściernicy całą swą powierzchnią. Powinny one mieć wgłębienia w części środkowej tak, aby

powierzchnie tarczy przylegające do ściernicy tworzyły kształt pierścienia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W trakcie obsługi szlifierek nie wolno uderzać w ściernicę ciężkimi przedmiotami, gdyż

tarcza może pęknąć. Nie należy dopuszczać do nadmiernego nagrzewania się tarcz i później

gwałtownego chłodzenia, np. poprzez polewanie rozgrzanej tarczy wodą. W trakcie

gwałtownych zmian temperatury mogą wystąpić mikropęknięcia wewnątrz tarczy, które

osłabiają ja i zwiększają prawdopodobieństwo rozsypania się tarczy w trakcje pracy. Do

szlifowania wolno używać tylko ściernic nieuszkodzonych.

Dosuwanie przedmiotu obrabianego do ściernicy lub ściernicy do przedmiotu powinno

być wykonane powoli tak, aby uniknąć uderzenia, co może spowodować pęknięcie

i rozerwanie się ściernicy. Do szlifowania należy używać tylko tych powierzchni ściernic,

które są do tego celu przeznaczone (powierzchnia czołowa - szlifować od czoła, powierzchnia

boczna – szlifować z boku ściernicy).

W trakcie szlifowania na mokro trzeba przed końcem pracy zamknąć dopływ cieczy

chłodzącej, a następnie nie przerywając pracy ściernicy pozostawić ją tak na kilka minut, aby

ciecz została wyrzucona z porów ściernicy. Pozostawienie bowiem mokrej ściernicy w stanie

spoczynku powoduje ściekanie cieczy chłodzącej. Zmienia się wówczas położenie środka

ciężkości ściernicy, co po ponownym uruchomieniu może spowodować nadmierne drgania

lub jej rozerwanie.

Nie wolno szlifierki będącej w ruchu: naprawiać, czyścić, smarować (z wyjątkiem

czynności przewidzianych w DTR). Nie wolno pozostawiać szlifierki będącej w ruchu bez

obsługi lub nadzoru. Prace na szlifierce wykonywać, gdy wszystkie zabezpieczenie i osłony

są zainstalowane na szlifierce. Zabronione jest sprawdzanie dłonią gładkości powierzchni

obrabianego przedmiotu, gdyż drobiny ścierne mogą wbić się w skórę.

Nie wolno regulować podpórki, jeżeli szlifierka jest w ruchu. Wymianę ściernicy można

wykonać tylko po wcześniejszym odłączeniu szlifierki od zasilania. Szlifierki, które mają

regulację prędkości obrotowej wrzeciona – ściernicy powinny mieć blokadę uniemożliwiającą

zwiększenie otworów ponad wartość znamionową ściernicy.

Kierunek ruchu obrotowego roboczego wrzeciona ściernicy powinien być oznaczony

trwale za pomocą dobrze widocznej strzałki, umieszczonej na osłonie ściernicy lub na

wrzecienniku.

Mocowanie ściernic

Każdą ściernicę, a zwłaszcza o większych wymiarach (o średnicy ponad 250 mm) przed

założeniem na szlifierkę trzeba wyważyć statycznie. Po zamocowaniu nowej ściernicy na

wrzecionie szlifierki i zabezpieczeniu jej osłoną należy uruchomić ją próbnie na biegu

jałowym, przy roboczej prędkości, na kilku minut. W czasie wykonywanej próby szlifierz

powinien stać z boku szlifierki, a nie w płaszczyźnie obrotów ściernicy. Po pomyślnie

wykonanej próbie, tzn.: jeżeli ściernica nie uległa rozerwaniu, oraz po dokładnym obejrzeniu,

czy nie pojawiły się na niej rysy lub pęknięcia, można przy stąpić do pracy.

Wyrzut pękniętych części ściernic podczas procesu szlifowania może spowodować

ciężkie urazy u operatora szlifierki. Najczęstszymi przyczynami pęknięcia lub rozerwania się

ściernic są:

−

ukryte wady w ściernicy szlifierskiej, między innymi: niejednolitość, nierówna spoistość,

mikropęknięcia, itp.,

−

niewłaściwe położenie środka ciężkości ściernicy (niewyważenie ściernicy), które może

prowadzić do: powstania dodatkowych naprężeń w trzpieniu, nadmiernego zużycia

łożysk, powstania drgań pogarszających jakość obróbki i zwiększonych naprężeń

wewnętrznych ściernicy, większego zmęczenia operatora,

−

nieprawidłowe zamocowanie ściernicy na wale (wrzecionie), zbyt mała lub niejednakowa

średnica tarcz mocujących (dociskowych) lub niewłaściwy ich kształt (tzn.: brak

wgłębień w tarczach dociskowych w części środkowej),

−

nadmierna prędkość obrotowa wrzeciona.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie operacje można wykonywać za pomocą wiertarki?

2. Co to jest rozwiercanie?

3. Na czym polega operacja powiercania?

4. Jakie znasz rodzaje chwytów wierteł?

5. Jakie funkcje w wiertle pełni ścin wiertła?

6. Jakie rozróźniamy rodzaje szlifierek?

7. Jakie rozróżniamy typy wiertarek?

8. Jakie zagrożenia występują w trakcie wiercenia?

9. Jakie środki ochrony indywidualnej należy stosować podczas szlifowania?

4.3.3. Ćwiczenia

Ćwiczenie 1

W próbce materiału grubości 8mm wywierć otwory według rysunku wykonawczego

przygotowanego przez nauczyciela. Wstawić suwliwie kołki o odpowiednich wymiarach

w odpowiednich odległościach od siebie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rysunkiem wymiarowym,

2) wytrasować otwory zgodnie z rysunkiem,

3) zaznaczyć punktakiem środki otworów,

4) dobrać wiertła i przewiercić materiał,

5) dobrać rozwiertaki i rozwiercić otwory,

6) wpasować kołki do otworów,

7) sprawdzić poprawność wykonania,

8) omówić ewentualne błędy i znaleźć ich przyczynę.

Wyposażenie stanowiska pracy:

−

wiertarka stołowa,

−

przyrządy traserskie (rysik, punktak, młotek 300g.),

−

komplet wierteł i rozwiertaków,

−

próbki blachy 8 mm i kołki pasowane Ø6H6, Ø8H6, Ø10H6,

−

mikrometr, suwmiarka,

−

środki ochrony osobistej.

Ćwiczenie 2

Wykonaj pogłębianie otworów w celu schowania wkrętów z łbami stożkowymi

i walcowymi M5, M6, M8.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykonać otwory w próbce materiału zgodnie z rysunkiem wykonawczym,

2) pogłębić je przy pomocy pogłębiaczy stożkowych i walcowych odpowiednio dla łbów

wkrętów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

3) wkręcić w odpowiednie otwory wkręty z łbem stożkowym lub walcowym,

4) sprawdzić jakość wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

wiertarka stołowa,

−

komplet wierteł,

−

pogłębiacze stożkowe i walcowe,

−

komplety gwintowników M5 M6 M8,

−

pokrętło do gwintowników,

−

klucze trzpieniowe sześciokątne,

−

suwmiarka,

−

próbka o grubości 20 mm,

−

wkręty z łbami stożkowymi i walcowymi z gniazdami na klucz sześciokątny.

Ćwiczenie 3

Wykonaj połączenie kątowników przygotowanych przez nauczyciela, tak, aby powstała

ramka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) opracować plan wykonania zadania,

2) przedstawić go nauczycielowi do sprawdzenia,

3) skompletować 4 zestawy (kątownik z blachy i kształtownik),

4) wywiercić otwory Ø3,3 mm jednocześnie przez złączone komplety,

5) rozłączyć zestawy,

6) powiercić w kątownikach otwory na średnicę Ø4,5,

7) wykonać gwinty M4 w kształtownikach,

8) skręcić 4 komplety kątowników,

9) połączyć zestawy w ramkę (kolejność wykonania połączenia za pomocą wkręta

zachować taką, jak wcześniej).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Wyposażenie stanowiska pracy:

−

wiertarka stołowa,

−

5 kątowników o długości 150mm,

−

piłka do cięcia metali.

−

komplet narzędzi traserskich,

−

komplet narzędzi do montażu (klucze, wkrętaki, szczypce, przymiary, itp.

−

wiertła Ø3,3, Ø4,5,

−

komplet gwintowników M4,

−

komplet narzędzi ślusarskich,

−

wkręty M4 z łbem walcowym, szt. 8.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) posłużyć się elektronarzędziami?

2) zamocować wiertła w wiertarce?

3) zamocować tarcze szlifierskie w szlifierkach?

4)

dobrać wiertła i tarcze szlifierskie do wykonania określonych

prac?

5) posłużyć się rozwiertakiem?

6) posłużyć się narzędziami o napędzie pneumatycznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4. Obróbka mechaniczna

4.4.1. Materiał nauczania

Obrabiarka jest to maszyna technologicznie przeznaczona do kształtowania przedmiotów

z różnych materiałów konstrukcyjnych za pomocą obróbki skrawaniem. Obrabiarki

skrawające są stosowane do nadawania obrabianemu przedmiotowi wymaganego kształtu

przez oddzielenie nadmiaru materiału w postaci wiórów. Do obrabiarek tych należą: tokarki,

wiertarki, frezarki, strugarki, szlifierki.

Obróbka metali skrawaniem jest podstawową techniką wytwarzania części maszyn

i urządzeń, polegającą na nadawaniu przedmiotowi obrabianemu żądanego kształtu,

wymiarów i właściwości warstwy wierzchniej poprzez usunięcie części materiału za pomocą

narzędzia skrawającego. Można wyróżnić następujące rodzaje obróbki skrawaniem:

−

obróbka ścierna – obróbka skrawaniem wykonywana ziarnami ściernymi luźnymi lub

związanymi spoiwem; między innymi: szlifowanie, docieranie, gładzenie, polerowanie,

−

obróbka wiórowa – obróbka skrawaniem narzędziami o określonym kształcie i geometrii

ostrza (np. nożem tokarskim, frezem), które usuwają materiał w postaci wiórów; m.in.

poprzez: toczenie, wiercenie, frezowanie, struganie, dłutowanie, przeciąganie,

−

obróbka ubytkowa – obróbka, podczas której następuje usunięcie określonej części

materiału obrabianego przedmiotu, między innymi poprzez: obróbkę skrawaniem lub

obróbkę erozyjną,

−

obróbka obwiedniowa – obróbka skrawaniem, podczas której zarys obrabianego

elementu (np. zębów) stanowi obwiednię kolejnych, blisko siebie leżących krawędzi

skrawających narzędzia, najczęściej stosowana przy obróbce uzębień kół zębatych.

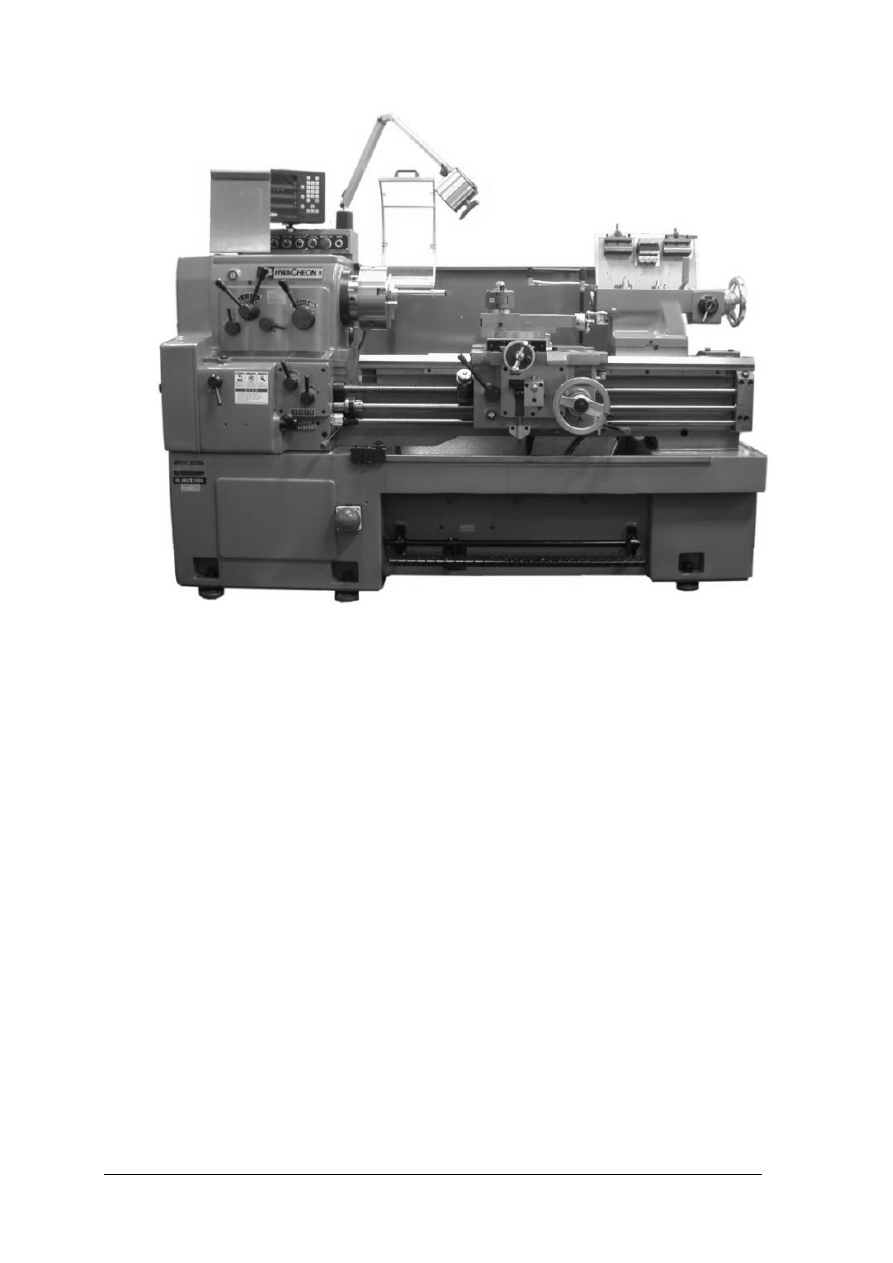

Toczenie

Toczenie to najbardziej rozpowszechniony sposób obróbki skrawaniem, polegający na

oddzielaniu nożem tokarskim warstwy materiału z przedmiotu w celu nadania mu

odpowiedniego kształtu, wymiaru i chropowatości. Tokarki stosowane są do obróbki

skrawaniem przedmiotów najczęściej o powierzchni brył obrotowych (wałki, stożki, kule,

gwinty wewnętrzne i zewnętrzne). Toczenie polega na wprawieniu obrabianego przedmiotu,

zamocowanego w uchwycie tokarki, w ruch obrotowy, a narzędzie realizuje ruch posuwny,

wzdłużny lub poprzeczny. Narzędziem obróbczym w tokarkach są najczęściej noże tokarskie.

W zależności od kierunku ruchu posuwnego noża względem osi obrotu przedmiotu,

rozróżniamy toczenie:

−

wzdłużne (kierunek posuwu noża równoległy do osi obrotu przedmiotu),

−

poprzeczne (kierunek posuwu noża prostopadły do osi obrotu przedmiotu),

−

kopiowe tj. według wzornika sterującego ruchem posuwowym noża wzdłuż linii

tworzącej wzornik,

−

kształtowe tj. toczenie krótkich brył obrotowych niecylindrycznych za pomocą noża,

którego ostrze ma kształt obrabianego przedmiotu.

Na tokarce oprócz toczenia można wykonywać również inne operacje, takie jak:

−

wytaczanie,

−

wiercenie,

−

rozwiercanie,

−

przecinanie i radełkowanie,

−

frezowanie i szlifowanie z użyciem dodatkowych przyrządów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

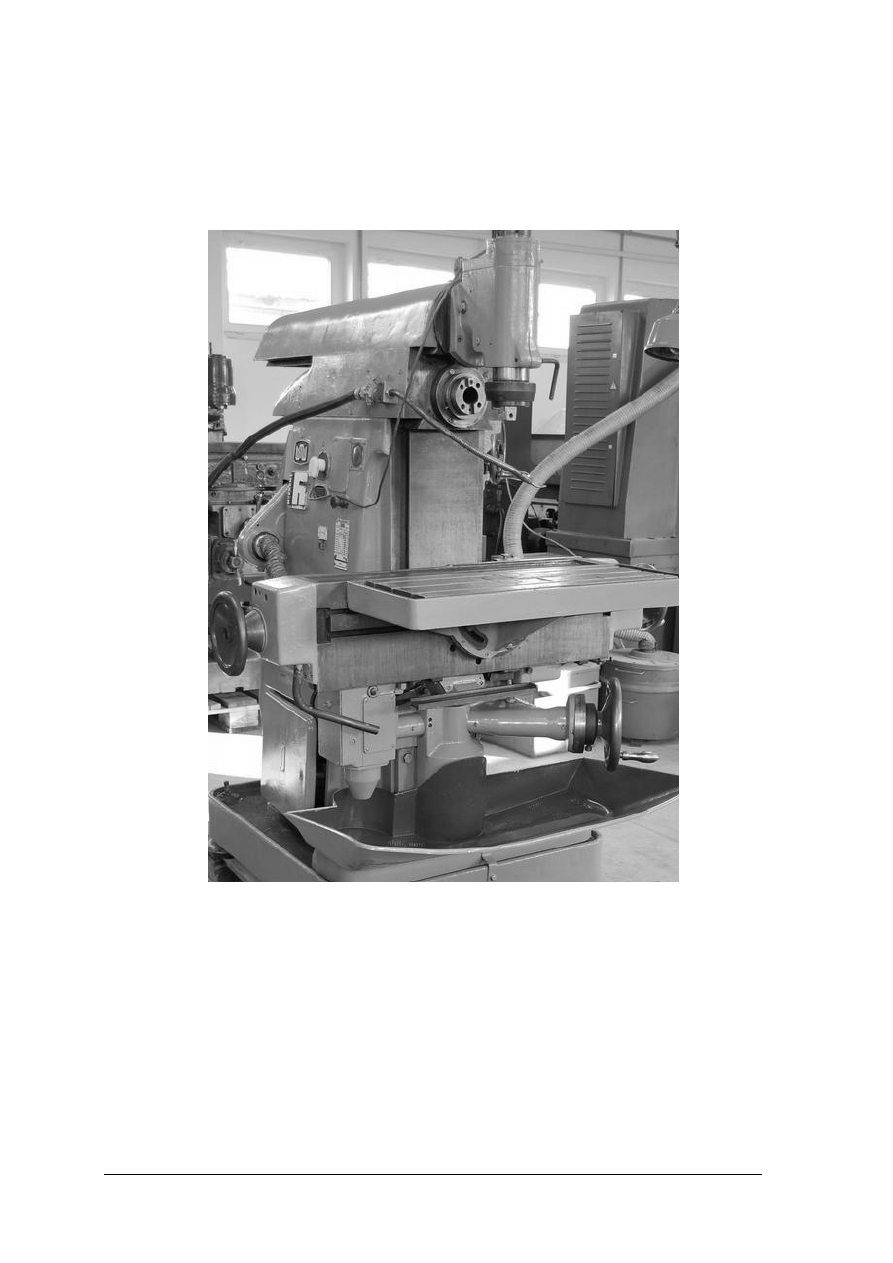

Rys. 16. Tokarka uniwersalna

Oprócz toczenia na tokarkach można wykonać też operacje:

−

radełkowania wykonuje się za pomocą umocowanego w imaku radełka.

−

wiercenie, rozwiercania – wiertło jest umocowane w koniku i realizuje ruch posuwowy,

natomiast przedmiot obrabiany wykonuje ruch obrotowy.

−

gwintowanie może odbywać się przez: nacinanie nożem tokarskim (gwinty dokładne),

gwintownikiem lub narzynką osadzoną w koniku.

Toczenie zewnętrznych powierzchni walcowych: (toczenie wzdłużne) wykonuje się

zwykle w dwóch przejściach noża. Pierwsze przejście nazywa się toczeniem zgrubnym,

a drugie – wykończającym.

Toczenie stożków wykonuje się trzema sposobami:

−

z przesuniętym konikiem – toczenie to stosuje się do obróbki stożków o małej zbieżności.

Po zamocowaniu przedmiotu obrabianego w kłach wrzeciona i konika przesuwa się

korpus konika w kierunku poprzecznym o pewną wielkość; zaletą toczenia stożka

z przesuniętym konikiem jest możliwość zastosowania mechanicznego posuwu

wzdłużnego, wadami zaś – mała dokładność obróbki i trudność dokładnego przesunięcia

konika o zmierzoną wartość;

−

ze skręconymi saniami narzędziowymi – stosuje się do stożków krótkich; wykorzystując

podziałkę na obrotnicy można sanie narzędziowe ustawić pod rozmaitymi kątami

w zależności od potrzeby; posuw noża odbywa się ręcznie; zaletą jest możliwość

wykonywania stożków o dużych i małych kątach oraz łatwość skręcania sań na obrotnicy

o dany kąt; wadą jest to, że można obrabiać tylko stożki o wysokości mniejszej od

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

długości przesuwu sań narzędziowych, ręczny posuw wpływa niekorzystnie na gładkość

powierzchni,

−

z zastosowaniem noży kształtowych – toczenie stożka nożem, którego krawędź

skrawająca jest pochylona do osi wałka pod odpowiednim kątem; metoda ta znalazła

zastosowanie przy toczeniu stożków krótkich.

Można wyróżnić następujące tokarki:

−

kłowe, które dzieli się na: stołowe przeznaczone do wykonywania drobnych elementów

precyzyjnych, produkcyjne przeznaczone do mało- i średnioseryjnej produkcji

dowolnych przedmiotów obrabianych, uniwersalne, które umożliwiają obróbkę w kłach,

w uchwycie lub z podparciem kłem,

−

uchwytowe przeznaczone do obróbki przedmiotów sztywnych (tarcze, pierścienie, krążki,

krótkie tuleje) mocowanych w uchwycie wrzeciona,

−

rewolwerowe, do zgrubnej i dokładnej obróbki przedmiotów o złożonych kształtach

w produkcji średnio i wielkoseryjnej; charakterystyczną cechą tokarek rewolwerowych

jest zamocowanie wszystkich narzędzi potrzebnych do obróbki części w głowicy

rewolwerowej oraz w suporcie poprzecznym, co zapewnia dużą koncentrację zabiegów;

obrót głowicy rewolwerowej dla zmiany kolejnego narzędzia odbywa się automatycznie

w tylnym położeniu głowicy,

−

tarczowe są przeznaczone do obróbki przedmiotów o dużej średnicy (do 2400mm), małej

długości, tzn. kół pasowych, tarcz, wirników itp.; ze względu na duże momenty

bezwładnościowe i trudne zrównoważenie obrabianych przedmiotów są stosowane małe

prędkości obrotowe wrzeciona (do 20obr/min.),

−

karuzelowe charakteryzują się wrzecionem o pionowej osi obrotu, na którym jest

osadzony na stałe obrotowy stół przeznaczony do mocowania obrabianych przedmiotów.

Poziome usytuowanie stołu umożliwia obróbkę ciężkich przedmiotów.

−

wielonożowe są wyposażone w dwa lub więcej suportów narzędziowych niezależnie

napędzanych. W każdym suporcie można zamocować kilka noży. Układ taki zapewnia

dużą wydajność obróbki.

Przed rozpoczęciem toczenia należy zamocować element obrabiany w uchwycie, który

jest zamontowany na wrzecionie. Na suporcie umieszczony jest imak narzędziowy, w którym

osadzany jest nóż tokarski. Nóż powinien być zamocowany w imaku prostopadle do osi kłów.

Wysunięcie noża powinno wynosić od 1,5 do 2 wysokości trzonka noża. Wierzchołek ostrza

powinien znajdować się na wysokości osi kłów. W przypadku zastosowania podkładek, każda

z nich powinna mieć stałą grubość, a ponadto powinny one być dosunięte do brzegu imaka.

W zależności od materiału z jakiego wykonany jest obrabiany detal, rodzaju stosowanego

noża należy dobrać:

−

prędkość obrotową V

C

obrabianego przedmiotu [m/min.]: V

C

= Π×d×ω, gdzie: Π = 3,14

– stała, d – średnica obrabianego przedmiotu [m], ω – prędkość obrotowa obrabianego

przedmiotu [obr/min],

−

prędkość posuwu V

F

– prędkość z jaką przesuwa się nóż względem obrabianego

przedmiotu [m/min.],

−

głębokość skrawania g [mm] odległość miedzy powierzchnią obrobioną a obrabianą dla

jednego przejścia narzędzia,

Głębokość skrawania oraz posuw przy toczeniu zgrubnym przyjmuje się możliwie duże,

mając na uwadze sztywność przedmiotu obrabianego, dopuszczalne obciążenie noża oraz moc

tokarki. Należy dążyć do tego, aby naddatek na obróbkę zgrubną zdjąć w jednym przejściu.

Ze względu na ich przeznaczenie możemy wyróżnić:

−

noże ogólnego przeznaczenia, do których należą noże zdzieraki, noże boczne oraz

wytaczaki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

noże specjalnego przeznaczenia, jak na przykład noże do gwintów,

−

noże specjalne, przeznaczone do obróbki ściśle określonej pod względem kształtu

powierzchni przedmiotu obrabianego.

Noże tokarskie ogólnego przeznaczenia możemy również podzielić na prawe i lewe,

a także na noże odgięte, noże odsadzone, noże boczne. Noże prawe i lewe rozróżniamy za

pomocą reguły prawej dłoni tzn. kładziemy nóż na prawej dłoni z wierzchołkiem zwróconym

w stronę patrzącego, jeżeli główna krawędź skrawająca znajduje się po stronie kciuka to jest

to nóż prawy, jeżeli odwrotnie to jest to nóż lewy.

Nożami tokarskimi specjalnego przeznaczenia są noże do gwintów. Ostrze ich ma zarys

toczonych gwintów, są przeznaczone albo do gwintów metrycznych, albo calowych,

trapezowych lub innych. W zależności od sposobu zamocowania noże do gwintów dzielimy

na: imakowe i oprawkowe, natomiast w zależności od liczby przejść niezbędnych dla nacięcia

pełnego zarysu gwintu dzieli się je na noże pojedyncze i wielokrotne.

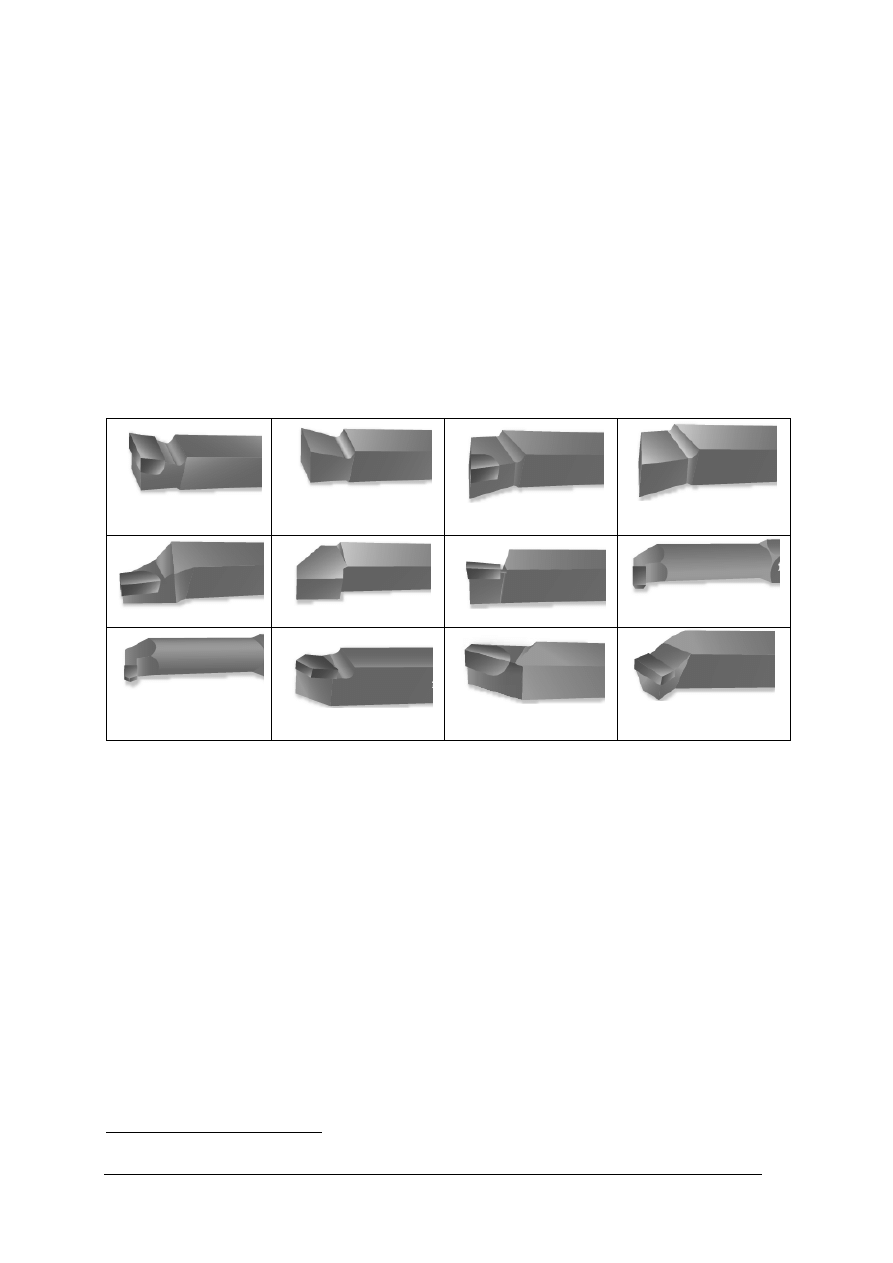

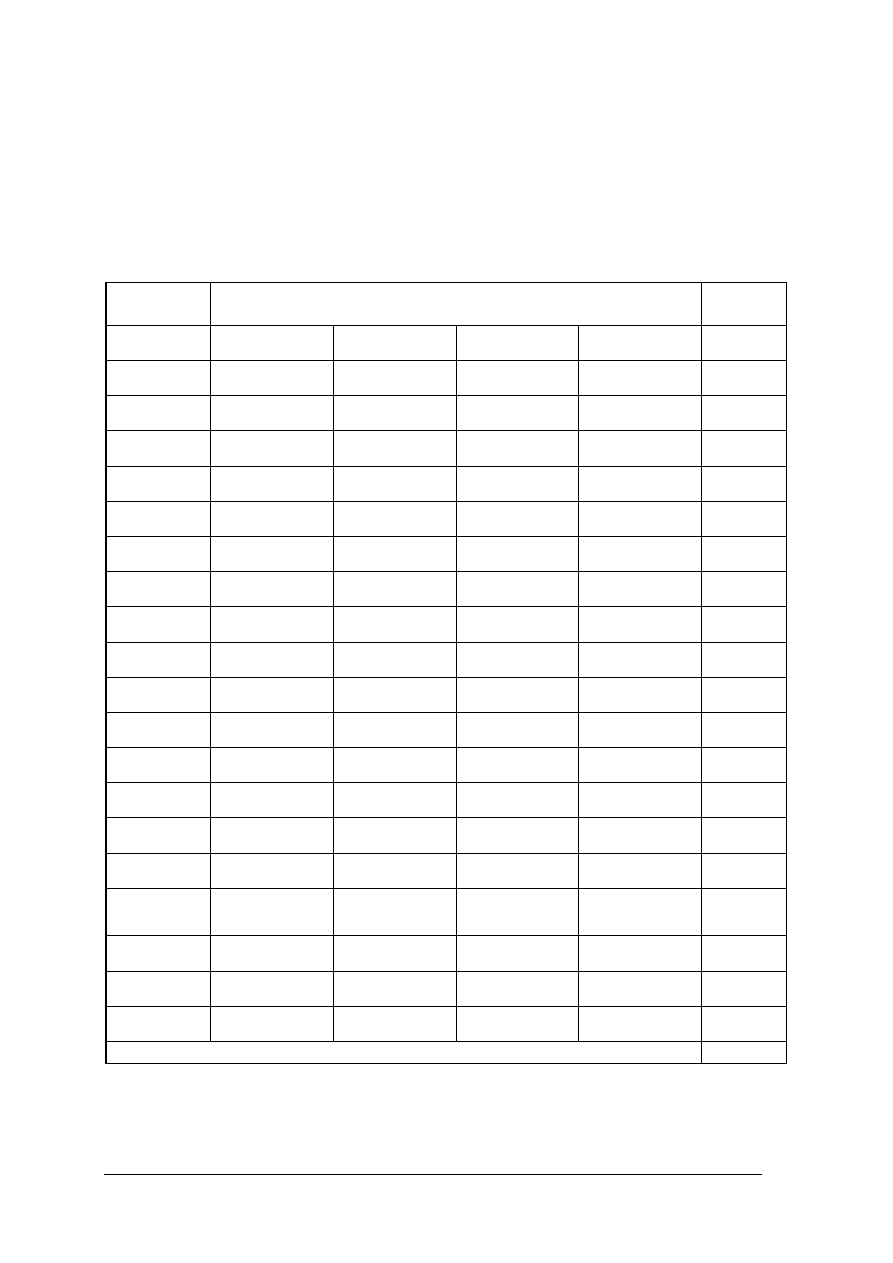

Tabela. 1. Podstawowe noże tokarskie

1

Nóż szeroki z płytką

Nóź szeroki

Nóż boczno czołowy z

płytką

Nóż boczno czołowy

Nóż lewy z płytką

Nóż lewy

Przecinak prawy

Wytaczak hakowy

Nóż do wycinania

gwintów prawy

Nóż do wycinania

gwintów z płytką

Nóż prosty prawy

Nóż boczny wygięty

Tokarki powinny być wyposażone w osłony chroniące operatora przed urazami

powodowanymi przez ruchome elementy (np.: uchwyty, śruby pociągowe), wyrzucane

elementy (wióry, uszkodzone narzędzia) oraz przed rozbryzgiem cieczy chłodzących.

W trakcie obsługi tokarki należy przestrzegać następujących zasad:

−

stosowane przy tokarkach uchwyty i tarcze zabierakowe powinny być zabezpieczone

osłonami,

−

osłony ruchome uchwytów tokarskich, które mogą być unoszone (gdy tego proces

wymaga, aby dostać się do strefy roboczej) powinny być dostosowane do wymiarów

uchwytu tokarki oraz oznakowane znakiem bezpieczeństwa. Wskazane jest, aby osłony

ruchome zastosowane przy uchwytach tokarskich wyposażone były w urządzenia

blokujące uniemożliwiające otwarcie jej w czasie pracy tokarki,

−

przestrzeń robocza tokarki powinna być osłonięta osłonami stałymi lub ruchomymi, np.:

w postaci osłony stałej zamocowanej do suportu tokarki i poruszającej się wraz z nim lub

w postaci drzwi przesuwnych (osłony ruchomej) osłaniających całą strefę roboczą,

−

osłony zastosowane w tokarkach wystające poza obrys obrabiarki powinny być

oznakowane barwami ostrzegawczymi lub znakami bezpieczeństwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

−

w przypadku stołów obrotowych tokarek karuzelowych należy je wyposażyć na całym

obwodzie w osłony chroniące przed zagrożeniami powodowanymi przez wióry lub ciecz

chłodzącą,

−

przed uruchomieniem wrzeciona tokarki należy sprawdzić, czy nie pozostawiono klucza

do zaciskania przedmiotu w uchwycie tokarki, po zakończeniu mocowania przedmiotu

klucz powinien być natychmiast wyjęty z uchwytu,

−

nie przedłużać ramienia klucza innym kluczem bądź rurką,

−

podczas pracy na tokarce należy używać wyłącznie odpowiednich narzędzi

przewidzianych w procesie skrawania i przyrządów dostosowanych do określonego

procesu skrawania,

−

przedmiot i narzędzia skrawające powinny być sztywno zamocowane i jak najmniej

wysunięte,

−

przed włączeniem obrotów wrzeciona nóż tokarski zamocowany w imaku powinien być

odsunięty od obrabianego przedmiotu,

−

podczas przerw w pracy nóż tokarski należy odsunąć od obrabianego przedmiotu,

−

narzędzie skrawające (nóż tokarski) dosuwać powoli i ostrożnie do obrabianego

przedmiotu,

−

długie elementy powyżej 800 mm należy mocować przy pomocy uchwytu i kła w koniku,

a powyżej 1500 mm stosować okular lub podtrzymkę, natomiast długie przedmioty (np.:

pręt) wystające poza wrzeciono należy osłonić lub zabezpieczyć przed możliwością

kontaktu pracownika (lub innych osób),

−

stosować odpowiednie koszyczki zaopatrzone w długą rączkę umożliwiające chwytanie

opadających obrobionych przedmiotów podczas toczenia i obcinania,

−

do zakładania i zdejmowania ciężkich przedmiotów należy stosować urządzenia

transportowe tj.: wciągniki, żurawie, suwnice,

−

nie wolno zdejmować osłon i zabezpieczeń z użytkowanych tokarek,

−

przed przystąpieniem do pracy należy sprawdzić stan techniczny lub ewentualnie

zastosować: odpowiednią osłonę uchwytu tokarskiego, tarczy zabierakowej lub całej

strefy roboczej, osłonę na całym obwodzie stołu obrotowego tokarki karuzelowej, osłonę

przedmiotu wystającego poza obrys tokarki, szczególnie w tokarkach rewolwerowych

i automatach tokarskich, które nie zostały wyposażone w magazyn obrabianego

przedmiotu,

−

naprawy tokarek powinny być dokonywane wyłącznie przez osoby upoważnione przez

pracodawcę i z odpowiednimi kwalifikacjami,

−

niedopuszczalne jest usuwanie wiórów sprężonym powietrzem lub ręcznie (gołą dłonią),

−

do usuwania wiórów z przestrzeni roboczej należy stosować narzędzia ręczne (haczyki,

zmiotki),

−

należy stosować noże z łamaczami lub zwijaczami wiórów przy obrabianiu materiałów

miękkich,

−

niedopuszczalne jest chłodzenie narzędzia lub obrabianego przedmiotu za pomocą

mokrego czyściwa,

−

nigdy nie należy hamować ruchu wrzeciona ręką lub przy użyciu jakichkolwiek

przedmiotów,

−

nie wolno w czasie mechanicznej obróbki sprawdzać dłonią dokładności obróbki,

wymiarów przedmiotu obrabianego i dokonywać innych podobnych czynności,

−

nie wolno dotykać ręką przedmiotu obrabianego w czasie ruchu wrzeciona,

−

niedopuszczalne jest dokonywanie czynności konserwacyjnych podczas pracy tokarki,

−

niedopuszczalne jest nakładanie pasów napędowych i regulacja ich naciągu podczas

pracy tokarki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

−

nóż powinien opierać się całą swoją podstawą o powierzchnię imaka nożowego,

−

wysuniecie noża poza krawędź imaka powinno być jak najmniejsze,

−

kierunek docisku śrub mocujących nóż powinien być zgodny z kierunkiem sił skrawania

oddziałujących na narzędzie w czasie jego pracy,

−

używanie odpowiednich podkładek oraz ich odpowiednie położenie nie powodujące

niezamierzonego zwiększenia wysięgu poza krawędź imaka nożowego,

−

w ustawianiu wierzchołka ostrza noża w osi obrabianego przedmiotu stosować różnego

rodzaju wzorniki oraz przyrządy,

−

ze względu na bezpieczeństwo przewody i urządzenia elektryczne powinny być

szczególnie starannie zabezpieczone przed wilgocią i działaniem cieczy stosowanych

przy obróbce metali,

−

każda tokarka powinna mieć uziemienie ochronne,

−

w razie zauważenia usterek lub uszkodzeń należy je natychmiast zgłosić i wprowadzić

działania naprawcze,

−

nie naprawiać zauważonych uszkodzeń tokarki samemu.

Frezowanie

Frezowanie jest to obróbka mechaniczna skrawaniem za pomocą wirującego narzędzia

wieloostrzowego zwanego frezem. Cechą charakterystyczną frezowania jest to, że frez

wykonuje ruch obrotowy (prostopadle do osi posuwu) a przedmiot obrabiany wykonuje ruch

posuwisty względem freza lub freza względem przedmiotu obrabianego.

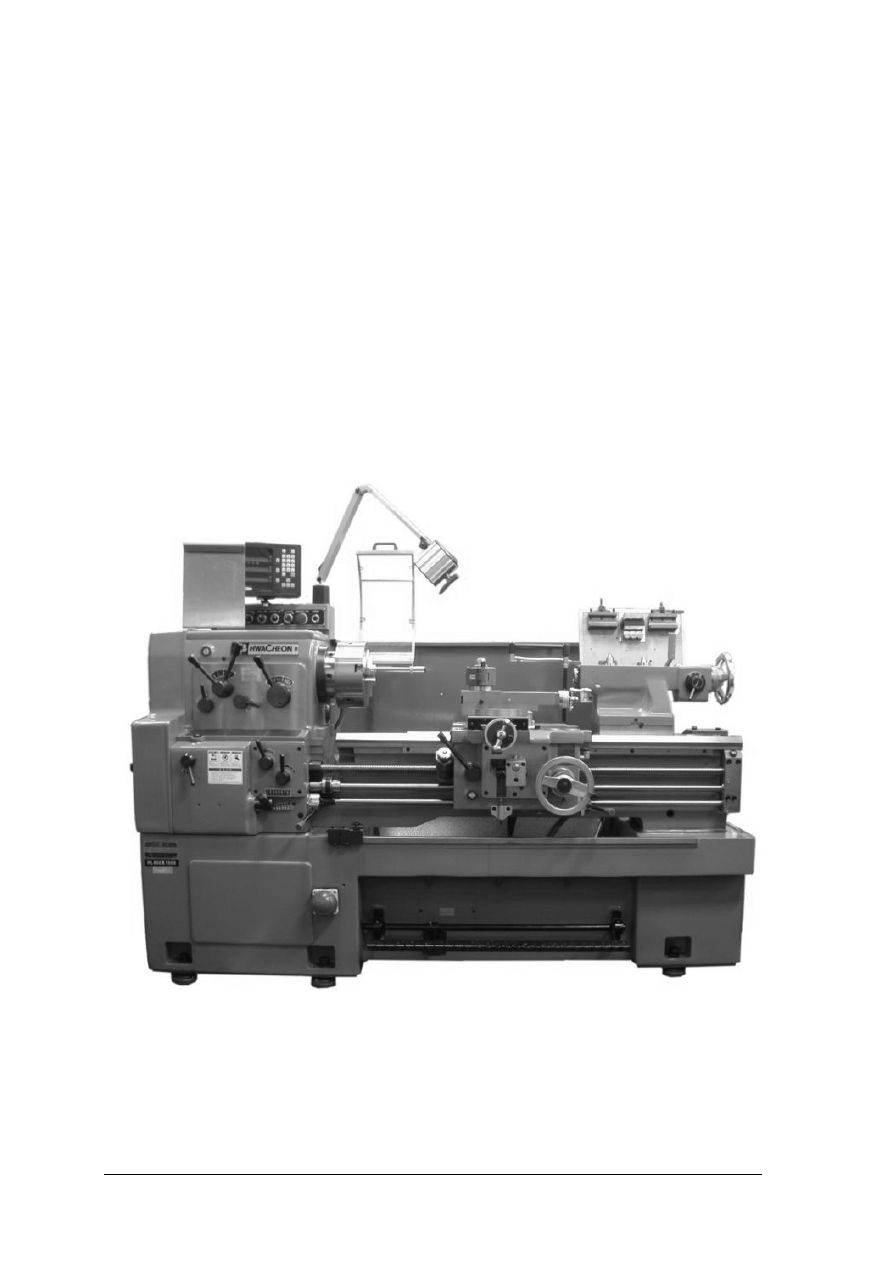

Obrabiarka, na której wykonuje się frezowanie nazywa się frezarką. Frezarki stosowane

są do obróbki powierzchni płaskich i kształtowych (tj.: rowki, gwinty, koła zębate).

Frezarki możemy podzielić na:

−

frezarki wspornikowe,

−

frezarki łożowe,

−

frezarki wzdłużne,

−

kopiarki,

−

karuzelowe i bębnowe (w produkcji seryjnej),

−

wiertarko-frezarki,

−

wielowrzecionowe,

−

sterowane numerycznie CNC.

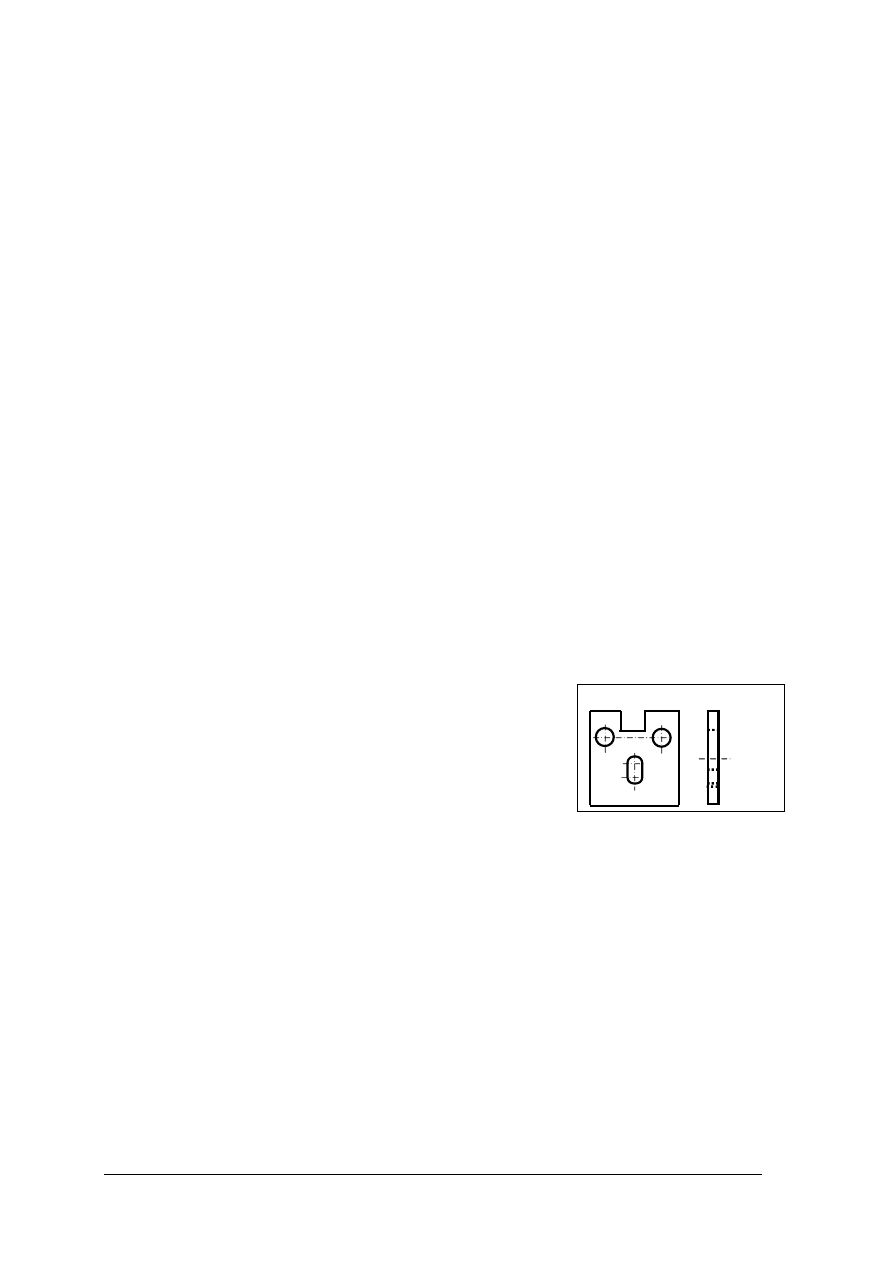

Frezarki wspornikowe budowane są jako poziome i pionowe. Frezarka pozioma

w odróżnieniu od frezarki pionowej ma poziomo ułożyskowane wrzeciono.

Frezarki łożowe, przeznaczone są do obróbki dużych i ciężkich przedmiotów. Frezarki te

mają stół krzyżowy usytuowany na łożu obrabiarki; sanie wzdłużne stołu mogą się przesuwać

po prowadnicach łoża, a sanie poprzeczne po prowadnicach wykonanych na górnej

powierzchni wzdłużnych. Wrzeciennik frezarki może być przemieszczany pionowo, po

prowadnicach wykonanych w korpusie.

Frezarki wzdłużne przeznaczone są do obróbki korpusów maszyn. Stół frezarki może się

przemieszczać wzdłużnie po prowadnicach wykonanych na łożu. Narzędzia mocowane są we

wrzecionach wrzecienników górnych i bocznych. Każdy z wrzecienników ma samodzielny

napęd ruchu głównego. Wrzecienniki górne mogą, być przesuwane po prowadnicach

wykonanych w belce – belka może być przemieszczana pionowo po prowadnicach stojaków

Podczas obróbki narzędzie zamocowane we wrzecionie bezpośrednio lub za

pośrednictwem trzpienia frezarskiego wykonuje ruch główny.

Frezy nasadzane zamocowuje się na trzpieniu frezarskim o średnicy odpowiadającej

średnicy otworu we frezie. Trzpień jest ponadto zaopatrzony w rowek wpustowy, podobnie

jak frez. Po nasadzeniu na trzpień unieruchamia się go za pomocą wpustu, łączącego trzpień

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

z frezem. Odległość freza od kołnierza trzpienia ustala się za pomocą pierścieni

dystansowych, nakładanych na trzpień. Po ustaleniu położenia freza nakłada się na trzpień

brakujące pierścienie dystansowe i tulejkę obrotową (służącą do uchwycenia w podtrzymce

maszyny) oraz całość skręca nakrętką. Tak przygotowany trzpień frezarski wkłada się

w stożkowe gniazdo we wrzecionie frezarki i panewce podtrzymki.

Rys. 17. Frezarka

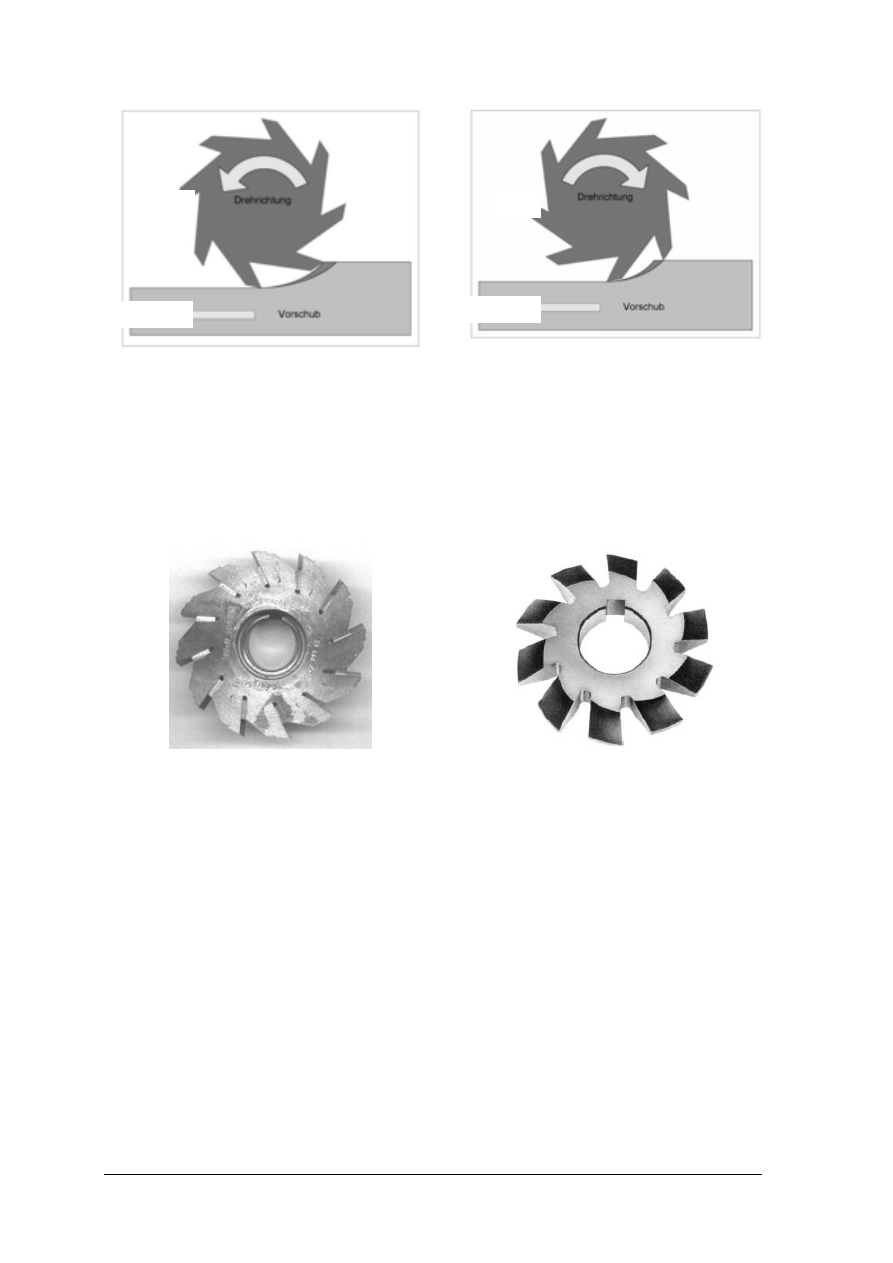

Frezowanie obwodowe może być:

−

współbieżne, kiedy ruch obrabianego przedmiotu jest zgodny z kierunkiem obrotu freza,

−

przeciwbieżne, kiedy kierunki ruchu przedmiotu i obrotu freza są przeciwne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 18. Frezowanie przeciwbieżne

Rys. 19. Frezowanie współbieżne

Przedmiot obrabiany mocowany jest na stole frezarki i wykonuje ruchy posuwowe oraz

nastawcze. Stół frezarski może przemieszczać się w następujących kierunkach:

–

poziomo wzdłuż frezarki (posuw wzdłużny),

–

poziomo w poprzek (posuw poprzeczny),

–

pionowo (nastawianie głębokości skrawania).

Frezowanie może być wykonywane przy użyciu pojedynczego frezu, głowicy frezowej

lub zespołu frezów. Ze względu na kształt frezy dzielimy na: walcowe, czołowe, walcowo-

czołowe, tarczowe, kątowe, kształtowe, palcowe, piłkowe, do kół zębatych.

Rys. 20. Frez walcowo-czołowy

Rys. 21. Frez modułowy

Podczas obsługi frezarek należy przestrzegać następujących zasad:

−

przed uruchomieniem wrzeciona frezarki należy sprawdzić stan techniczny obrabiarki,

−

przed przystąpieniem do pracy należy sprawdzić stan techniczny lub ewentualnie

zastosować: osłony ruchomych części nie biorących udziału w procesie frezowania

chroniące przed przypadkowym dotknięciem częścią ciała przez operatora lub innych

osób, osłony strefy roboczej chroniące pracowników przed odrzucanymi wiórami

(szczególnie podczas szybkościowego frezowania metali frezami o dużej średnicy lub

głowicami frezowymi), osłonę trzpienia frezarskiego wystającego poza okular, osłonę

śruby mocującej frez i trzpień wystającej poza korpus frezarki,

−

przed przystąpieniem do pracy należy: zapoznać się z dokumentacją techniczno-ruchową

frezarki, sprawdzić działanie urządzeń napędowych, sterujących i obieg smarowania

frezarki,

−

przy szybkościowym frezowaniu metali wyłączenie frezarki powinno się odbywać przez

wyłączenie ruchu noża, a następnie – posuwu stołu,

−

sprawdzić stan i funkcjonowanie sprzęgła rozłączającego korbki i kółka służące do

ręcznego posuwu stołu ze śrubą pociągową stołu w przypadku włączenia posuwu

mechanicznego,

frez

frez

materiał

materiał

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

−

sprawdzić we frezarkach sterowanych numerycznie stan działania automatycznego

mechanizmu mocowania narzędzi i przyrządów we wrzecionie,

−

ustawić barierki lub odpowiednio oznakować barwami ostrzegawczymi miejsca

wysuwania się stołu frezarki poza jej korpus lub obrabianego przedmiotu, w przypadku

gdy obrabiany przedmiot ma większe gabaryty niż stół frezarki,

−

do zakładania i zdejmowania ciężkich przedmiotów należy stosować urządzenia

transportowe, tj.: wciągniki, żurawie, suwnice, wózki jezdniowe z odpowiednim

osprzętem,

−

podczas pracy na frezarce należy używać wyłącznie narzędzi skrawających i przyrządów

dostosowanych do określonego procesu frezowania,

−

przedmiot i narzędzia skrawające powinny być prawidłowo i pewnie zamocowane,

−

przed włączeniem obrotów wrzeciona frezarki, frez powinien być odsunięty od

obrabianego przedmiotu,

−

nie wolno zdejmować osłon i zabezpieczeń z obsługiwanych frezarek,

−

niedopuszczalne jest usuwanie wiórów sprężonym powietrzem lub ręcznie (gołą dłonią),

−

do usuwania wiórów z przestrzeni roboczej należy stosować narzędzia ręczne (np.:

pędzle, zmiotki) lub urządzenia (np. elektromagnetyczne lub pneumatyczne),

−

niedopuszczalne jest chłodzenie narzędzia lub obrabianego przedmiotu za pomocą

mokrego czyściwa,

−

nigdy nie należy hamować ruchu wrzeciona ręką lub przy użyciu jakichkolwiek