M Feld TBM267

267

8.5. Ramowe procesy technologiczne walów stopniowanych

nieje możliwość połączenia obróbki powierzchni walcowych z obróbką powierzchni czołowych i wykonaniem nakiełków. Rozwiązanie takie należy przyjąć jako właściwe w produkcji jednostkowej i małoseryjnej. Warunkiem otrzymania poprawnych wyników jest odebranie przedmiotowi piątego stopnia swobody i tym samym jednoznaczne jego ustalenie poosiowe.

Ustalenie w uchwycie samocentrującym trzyszczękowym z jednoczesnym podparciem kłem (rys. 8.11) stosuje się do wałów dłuższych, kiedy obróbka bez podparcia jest niemożliwa. Oczywiście, w tym przypadku nie można wykonywać jednocześnie nakiełkowania, operacja ta musi być wykonana wcześniej.

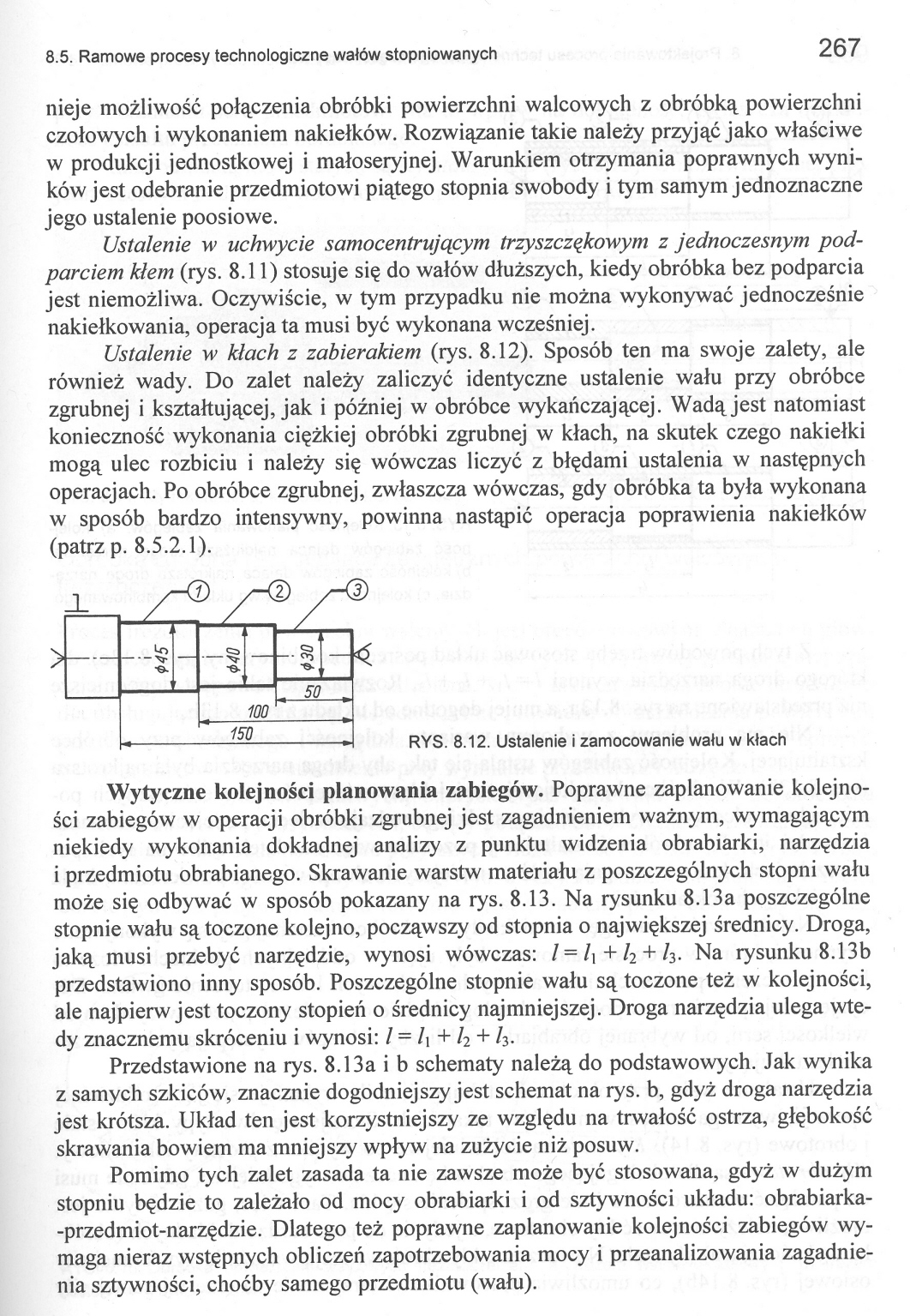

Ustalenie w kłach z zabierakiem (rys. 8.12). Sposób ten ma swoje zalety, ale również wady. Do zalet należy zaliczyć identyczne ustalenie wału przy obróbce zgrubnej i kształtującej, jak i później w obróbce wykańczającej. Wadą jest natomiast konieczność wykonania ciężkiej obróbki zgrubnej w kłach, na skutek czego nakiełki mogą ulec rozbiciu i należy się wówczas liczyć z błędami ustalenia w następnych operacjach. Po obróbce zgrubnej, zwłaszcza wówczas, gdy obróbka ta była wykonana w sposób bardzo intensywny, powinna nastąpić operacja poprawienia nakiełków (patrz p. 8.5.2.1).

j_ ^/-© /~®

|

Lo --- |

--^ - -o-l |

~gj— | ||

|

100 | ||||

|

100 | ||||

RYS. 8.12. Ustalenie i zamocowanie wału w kłach

Wytyczne kolejności planowania zabiegów. Poprawne zaplanowanie kolejności zabiegów w operacji obróbki zgrubnej jest zagadnieniem ważnym, wymagającym niekiedy wykonania dokładnej analizy z punktu widzenia obrabiarki, narzędzia i przedmiotu obrabianego. Skrawanie warstw materiału z poszczególnych stopni wału może się odbywać w sposób pokazany na rys. 8.13. Na rysunku 8.13a poszczególne stopnie wału są toczone kolejno, począwszy od stopnia o największej średnicy. Droga, jaką musi przebyć narzędzie, wynosi wówczas: 1= l\+ h + h- Na rysunku 8.13b przedstawiono inny sposób. Poszczególne stopnie wału są toczone też w kolejności, ale najpierw jest toczony stopień o średnicy najmniejszej. Droga narzędzia ulega wtedy znacznemu skróceniu i wynosi: / = l\ + h + h-

Przedstawione na rys. 8.13a i b schematy należą do podstawowych. Jak wynika z samych szkiców, znacznie dogodniejszy jest schemat na rys. b, gdyż droga narzędzia jest krótsza. Układ ten jest korzystniejszy ze względu na trwałość ostrza, głębokość skrawania bowiem ma mniejszy wpływ na zużycie niż posuw.

Pomimo tych zalet zasada ta nie zawsze może być stosowana, gdyż w dużym stopniu będzie to zależało od mocy obrabiarki i od sztywności układu: obrabiarka--przedmiot-narzędzie. Dlatego też poprawne zaplanowanie kolejności zabiegów wymaga nieraz wstępnych obliczeń zapotrzebowania mocy i przeanalizowania zagadnienia sztywności, choćby samego przedmiotu (wału).

Wyszukiwarka

Podobne podstrony:

M Feld TBM265 265 8.5. Ramowe procesy technologiczne wałów stopniowanych 11) obrób

M Feld TBM269 269 8.5. Ramowe procesy technologiczne wałów stopniowanych przy obrabianiu serii przed

M Feld TBM271 271 8.5. Ramowe procesy technologiczne wałów stopniowanychObróbka zgrubna i kształtują

M Feld TBM273 273 8.5. Ramowe procesy technologiczne wałów stopniowanych W przypadku szlifowania na

M Feld TBM277 277 8.5. Ramowe procesy technologiczne wałów stopniowanych ściernicy prowadzącej, okre

M Feld TBM281 281 8.5. Ramowe procesy technologiczne wałów stopniowanych szlifowanej i błędy kołowoś

M Feld TBM283 283 8.5. Ramowe procesy technologiczne wałów stopniowanych stosować niezbyt drobne zia

M Feld TBM285 285 8.5. Ramowe procesy technologiczne wałów stopniowanych Parametry procesu szlifowan

M Feld TBM287 287 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.43. Obejma obejmując

M Feld TBM289 289 8.5. Ramowe procesy technologiczne wałów stopniowanych wielowarstwowe wprowadzono

M Feld TBM291 291 8.5. Ramowe procesy technologiczne wałów stopniowanych Toczenie bardzo dokładne ch

M Feld TBM297 297 8.5. Ramowe procesy technologiczne wałów stopniowanych TABLICA 8.2. Zalecane warun

M Feld TBM301 301 8.5. Ramowe procesy technologiczne wałów stopniowanych Docieranie za pomocą docier

M Feld TBM303 303 8.5. Ramowe procesy technologiczne wałów stopniowanych konwencjonalnego. Degresywn

M Feld TBM309 309 8.5. Ramowe procesy technologiczne wałów stopniowanych Rowki wpustowe, zgodnie z P

M Feld TBM311 311 8.5. Ramowe procesy technologiczne wałów stopniowanych Podcięcia, które mogą wystę

M Feld TBM313 313 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.79. Kolejne fazy ksz

M Feld TBM315 315 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.82. Walcowanie wielo

M Feld TBM317 317 8.5. Ramowe procesy technologiczne walów stopniowanych RYS. 8.86. Zasada walcowani

więcej podobnych podstron