M Feld TBM309

309

8.5. Ramowe procesy technologiczne wałów stopniowanych

Rowki wpustowe, zgodnie z PN, wykonuje się w 9 klasie dokładności, wg układu ISO. Dokładność tę otrzymuje się, obrabiając rowek frezem tarczowym w dwóch lub trzech przejściach lub frezem do rowków wpustowych. Uzyskanie tej dokładności na obrabiarce sterowanej numerycznie nie nastręcza żadnych trudności.

Niekiedy konstruktor zacieśnia niepotrzebnie klasę dokładności wykonania rowka; takie rozwiązanie powinno się spotkać ze sprzeciwem technologa.

Z operacją wykonania rowków łączy się jeszcze operacja (nie ujęta w procesie ramowym) usunięcia zadziorów i stępienia ostrych krawędzi, które zawsze powstają w wyniku frezowania. Sposoby wykonania tej operacji omówiono w rozdz. 14.

W nowoczesnych konstrukcjach połączenia wpustowe coraz częściej zastępuje się połączeniami wielowypustowymi, które mają wiele zalet z punktu widzenia konstrukcyjnego.

8.5.1.4. Wykonanie wielowypustów

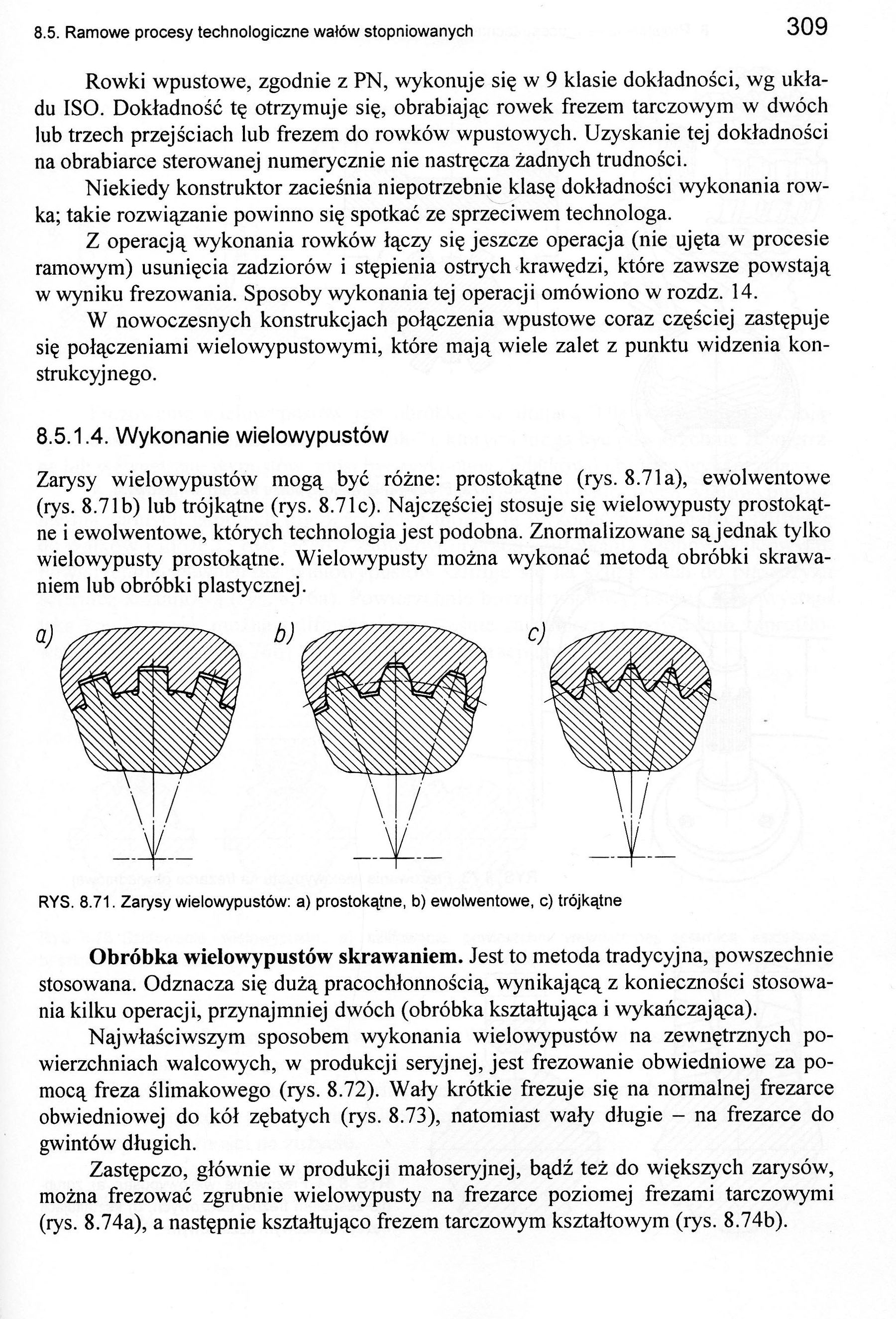

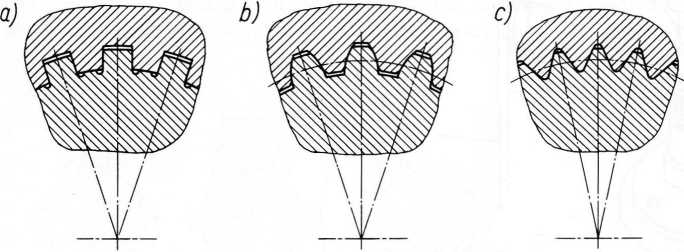

Zarysy wielowypustów mogą być różne: prostokątne (rys. 8.7la), ewolwentowe (rys. 8.71 b) lub trójkątne (rys. 8.71 c). Najczęściej stosuje się wielowypusty prostokątne i ewolwentowe, których technologia jest podobna. Znormalizowane są jednak tylko wielowypusty prostokątne. Wielowypusty można wykonać metodą obróbki skrawaniem lub obróbki plastycznej.

RYS. 8.71. Zarysy wielowypustów: a) prostokątne, b) ewolwentowe, c) trójkątne

Obróbka wielowypustów skrawaniem. Jest to metoda tradycyjna, powszechnie stosowana. Odznacza się dużą pracochłonnością wynikającą z konieczności stosowania kilku operacji, przynajmniej dwóch (obróbka kształtująca i wykańczająca).

Najwłaściwszym sposobem wykonania wielowypustów na zewnętrznych powierzchniach walcowych, w produkcji seryjnej, jest frezowanie obwiedniowe za pomocą freza ślimakowego (rys. 8.72). Wały krótkie frezuje się na normalnej frezarce obwiedniowej do kół zębatych (rys. 8.73), natomiast wały długie - na frezarce do gwintów długich.

Zastępczo, głównie w produkcji małoseryjnej, bądź też do większych zarysów, można frezować zgrubnie wielowypusty na frezarce poziomej frezami tarczowymi (rys. 8.74a), a następnie kształtująco frezem tarczowym kształtowym (rys. 8.74b).

Wyszukiwarka

Podobne podstrony:

M Feld TBM265 265 8.5. Ramowe procesy technologiczne wałów stopniowanych 11) obrób

M Feld TBM267 267 8.5. Ramowe procesy technologiczne walów stopniowanych nieje możliwość połączenia

M Feld TBM269 269 8.5. Ramowe procesy technologiczne wałów stopniowanych przy obrabianiu serii przed

M Feld TBM271 271 8.5. Ramowe procesy technologiczne wałów stopniowanychObróbka zgrubna i kształtują

M Feld TBM273 273 8.5. Ramowe procesy technologiczne wałów stopniowanych W przypadku szlifowania na

M Feld TBM277 277 8.5. Ramowe procesy technologiczne wałów stopniowanych ściernicy prowadzącej, okre

M Feld TBM281 281 8.5. Ramowe procesy technologiczne wałów stopniowanych szlifowanej i błędy kołowoś

M Feld TBM283 283 8.5. Ramowe procesy technologiczne wałów stopniowanych stosować niezbyt drobne zia

M Feld TBM285 285 8.5. Ramowe procesy technologiczne wałów stopniowanych Parametry procesu szlifowan

M Feld TBM287 287 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.43. Obejma obejmując

M Feld TBM289 289 8.5. Ramowe procesy technologiczne wałów stopniowanych wielowarstwowe wprowadzono

M Feld TBM291 291 8.5. Ramowe procesy technologiczne wałów stopniowanych Toczenie bardzo dokładne ch

M Feld TBM297 297 8.5. Ramowe procesy technologiczne wałów stopniowanych TABLICA 8.2. Zalecane warun

M Feld TBM301 301 8.5. Ramowe procesy technologiczne wałów stopniowanych Docieranie za pomocą docier

M Feld TBM303 303 8.5. Ramowe procesy technologiczne wałów stopniowanych konwencjonalnego. Degresywn

M Feld TBM311 311 8.5. Ramowe procesy technologiczne wałów stopniowanych Podcięcia, które mogą wystę

M Feld TBM313 313 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.79. Kolejne fazy ksz

M Feld TBM315 315 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.82. Walcowanie wielo

M Feld TBM317 317 8.5. Ramowe procesy technologiczne walów stopniowanych RYS. 8.86. Zasada walcowani

więcej podobnych podstron