M Feld TBM291

291

8.5. Ramowe procesy technologiczne wałów stopniowanych

Toczenie bardzo dokładne charakteryzuje się dużymi prędkościami skrawania v do 1000 m/min i małymi posuwami ok. 0,01 ^0,06 mm/obr. W tych warunkach obróbki zużycie noża następuje głównie wskutek ścierania. Dlatego ostrza narzędzi stosowane w tym sposobie obróbki powinny być wykonane z materiałów odznaczających się odpornością na ścieranie. Do materiałów tych zalicza się przede wszystkim diament i regularny azotek boru.

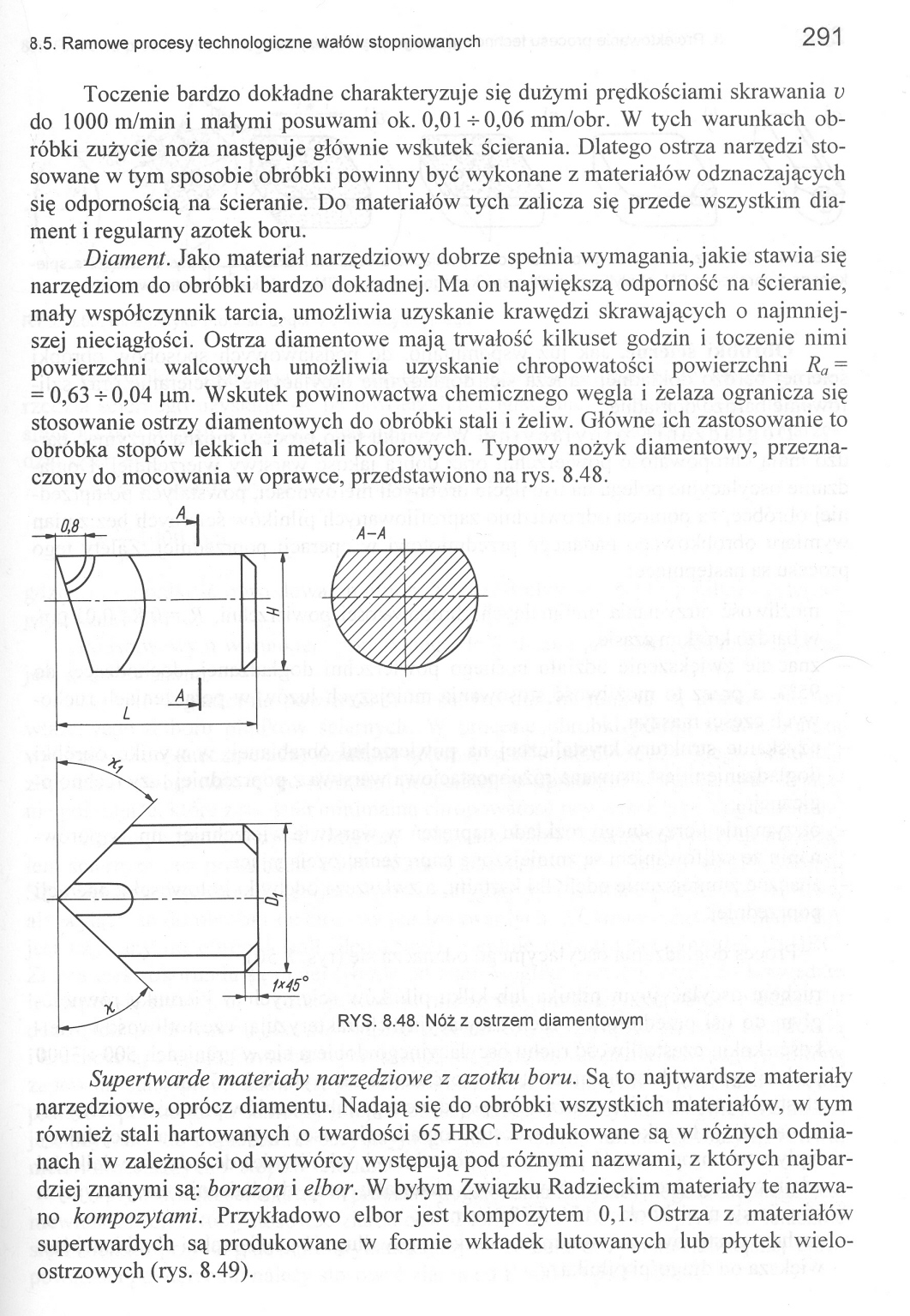

Diament. Jako materiał narzędziowy dobrze spełnia wymagania, jakie stawia się narzędziom do obróbki bardzo dokładnej. Ma on największą odporność na ścieranie, mały współczynnik tarcia, umożliwia uzyskanie krawędzi skrawających o najmniejszej nieciągłości. Ostrza diamentowe mają trwałość kilkuset godzin i toczenie nimi powierzchni walcowych umożliwia uzyskanie chropowatości powierzchni Ra = = 0,63-^0,04 pm. Wskutek powinowactwa chemicznego węgla i żelaza ogranicza się stosowanie ostrzy diamentowych do obróbki stali i żeliw. Główne ich zastosowanie to obróbka stopów lekkich i metali kolorowych. Typowy nożyk diamentowy, przeznaczony do mocowania w oprawce, przedstawiono na rys. 8.48.

Supertwarde materiały narzędziowe z azotku boru. Są to najtwardsze materiały narzędziowe, oprócz diamentu. Nadają się do obróbki wszystkich materiałów, w tym również stali hartowanych o twardości 65 HRC. Produkowane są w różnych odmianach i w zależności od wytwórcy występują pod różnymi nazwami, z których najbardziej znanymi są: borazon i elbor. W byłym Związku Radzieckim materiały te nazwano kompozytami. Przykładowo elbor jest kompozytem 0,1. Ostrza z materiałów supertwardych są produkowane w formie wkładek lutowanych lub płytek wieloostrzowych (rys. 8.49).

Wyszukiwarka

Podobne podstrony:

M Feld TBM339 339 8.5. Ramowe procesy technologiczne wałów stopniowanych Otwory o stosunku Ud > 8

M Feld TBM265 265 8.5. Ramowe procesy technologiczne wałów stopniowanych 11) obrób

M Feld TBM267 267 8.5. Ramowe procesy technologiczne walów stopniowanych nieje możliwość połączenia

M Feld TBM269 269 8.5. Ramowe procesy technologiczne wałów stopniowanych przy obrabianiu serii przed

M Feld TBM271 271 8.5. Ramowe procesy technologiczne wałów stopniowanychObróbka zgrubna i kształtują

M Feld TBM273 273 8.5. Ramowe procesy technologiczne wałów stopniowanych W przypadku szlifowania na

M Feld TBM277 277 8.5. Ramowe procesy technologiczne wałów stopniowanych ściernicy prowadzącej, okre

M Feld TBM281 281 8.5. Ramowe procesy technologiczne wałów stopniowanych szlifowanej i błędy kołowoś

M Feld TBM283 283 8.5. Ramowe procesy technologiczne wałów stopniowanych stosować niezbyt drobne zia

M Feld TBM285 285 8.5. Ramowe procesy technologiczne wałów stopniowanych Parametry procesu szlifowan

M Feld TBM287 287 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.43. Obejma obejmując

M Feld TBM289 289 8.5. Ramowe procesy technologiczne wałów stopniowanych wielowarstwowe wprowadzono

M Feld TBM297 297 8.5. Ramowe procesy technologiczne wałów stopniowanych TABLICA 8.2. Zalecane warun

M Feld TBM301 301 8.5. Ramowe procesy technologiczne wałów stopniowanych Docieranie za pomocą docier

M Feld TBM303 303 8.5. Ramowe procesy technologiczne wałów stopniowanych konwencjonalnego. Degresywn

M Feld TBM309 309 8.5. Ramowe procesy technologiczne wałów stopniowanych Rowki wpustowe, zgodnie z P

M Feld TBM311 311 8.5. Ramowe procesy technologiczne wałów stopniowanych Podcięcia, które mogą wystę

M Feld TBM313 313 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.79. Kolejne fazy ksz

M Feld TBM315 315 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.82. Walcowanie wielo

więcej podobnych podstron