M Feld TBM385

9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i tarcza

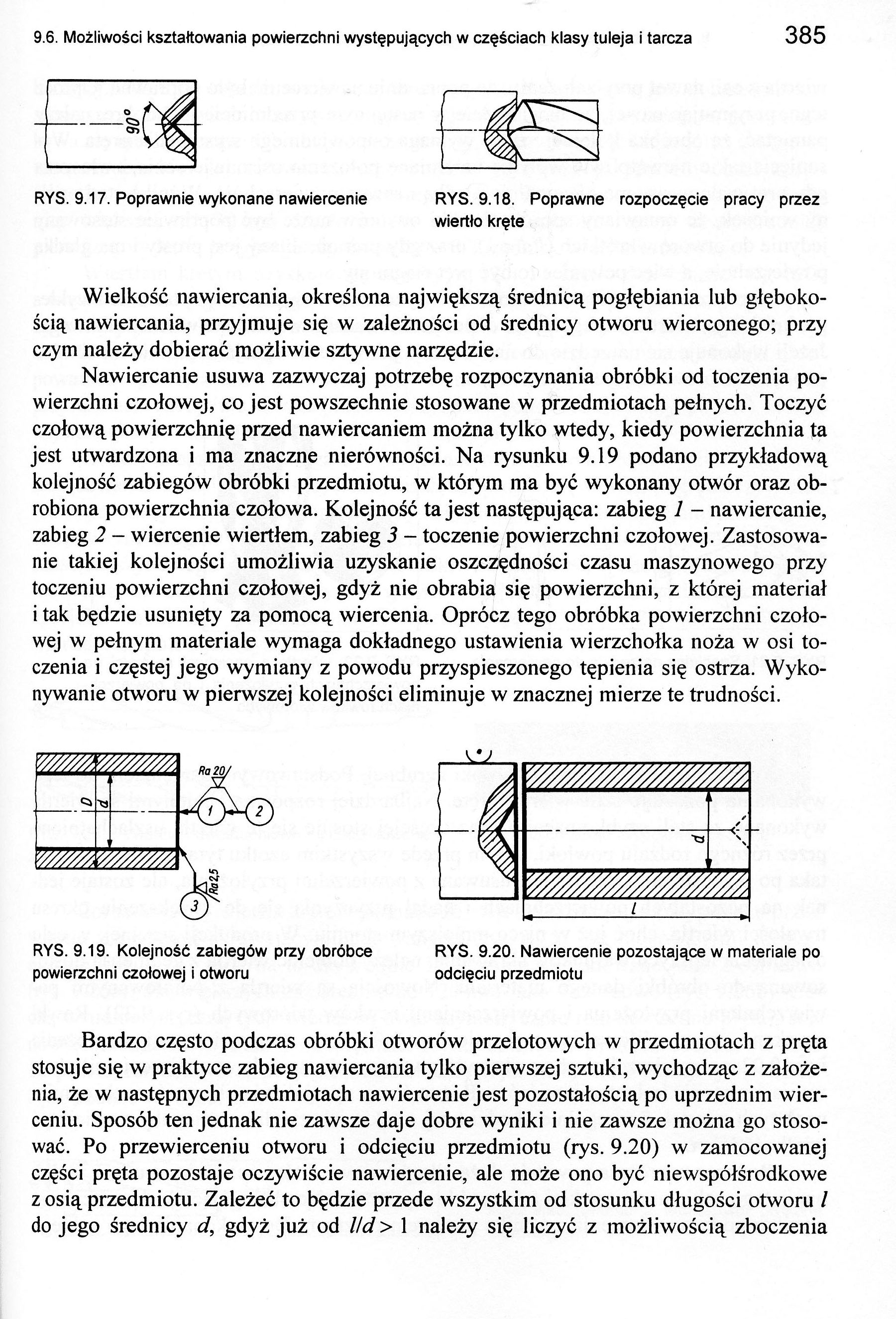

RYS. 9.17. Poprawnie wykonane nawiercenie RYS. 9.18. Poprawne rozpoczęcie pracy przez

wiertło kręte

Wielkość nawiercania, określona największą średnicą pogłębiania lub głębokością nawiercania, przyjmuje się w zależności od średnicy otworu wierconego; przy czym należy dobierać możliwie sztywne narzędzie.

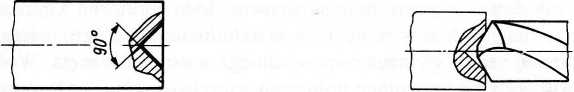

Nawiercanie usuwa zazwyczaj potrzebę rozpoczynania obróbki od toczenia powierzchni czołowej, co jest powszechnie stosowane w przedmiotach pełnych. Toczyć czołową powierzchnię przed nawiercaniem można tylko wtedy, kiedy powierzchnia ta jest utwardzona i ma znaczne nierówności. Na rysunku 9.19 podano przykładową kolejność zabiegów obróbki przedmiotu, w którym ma być wykonany otwór oraz obrobiona powierzchnia czołowa. Kolejność ta jest następująca: zabieg 1 - nawiercanie, zabieg 2 - wiercenie wiertłem, zabieg 3 - toczenie powierzchni czołowej. Zastosowanie takiej kolejności umożliwia uzyskanie oszczędności czasu maszynowego przy toczeniu powierzchni czołowej, gdyż nie obrabia się powierzchni, z której materiał i tak będzie usunięty za pomocą wiercenia. Oprócz tego obróbka powierzchni czołowej w pełnym materiale wymaga dokładnego ustawienia wierzchołka noża w osi toczenia i częstej jego wymiany z powodu przyspieszonego tępienia się ostrza. Wykonywanie otworu w pierwszej kolejności eliminuje w znacznej mierze te trudności.

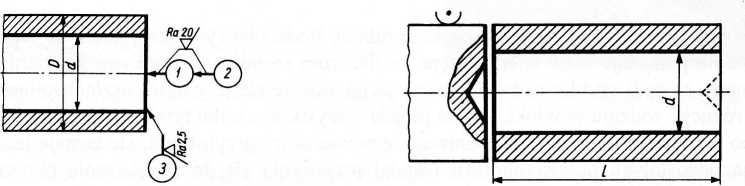

RYS. 9.19. Kolejność zabiegów przy obróbce RYS. 9.20. Nawiercenie pozostające w materiale po

powierzchni czołowej i otworu odcięciu przedmiotu

Bardzo często podczas obróbki otworów przelotowych w przedmiotach z pręta stosuje się w praktyce zabieg nawiercania tylko pierwszej sztuki, wychodząc z założenia, że w następnych przedmiotach nawiercenie jest pozostałością po uprzednim wierceniu. Sposób ten jednak nie zawsze daje dobre wyniki i nie zawsze można go stosować. Po przewierceniu otworu i odcięciu przedmiotu (rys. 9.20) w zamocowanej części pręta pozostaje oczywiście nawiercenie, ale może ono być niewspółśrodkowe z osią przedmiotu. Zależeć to będzie przede wszystkim od stosunku długości otworu / do jego średnicy d, gdyż już od Ud > 1 należy się liczyć z możliwością zboczenia

Wyszukiwarka

Podobne podstrony:

M Feld TBM401 401 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM383 383 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM389 389 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM391 391 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM397 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i tar

M Feld TBM403 403 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM413 413 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM415 415 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM417 417 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM421 421 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM387 387 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM393 393 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM405 405 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM407 407 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM409 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i tar

M Feld TBM411 411 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM419 419 9.6. Możliwości kształtowania powierzchni występujących w częściach klasy tuleja i

M Feld TBM499 11.6. Możliwości kształtowania powierzchni występujących w częściach klasy korpus499 R

M Feld TBM503 11.6. Możliwości kształtowania powierzchni występujących w częściach klasy korpus RYS.

więcej podobnych podstron