kpiup0071

55

1.10. Technołogiczność konstrukcji elementów z proszków spiekanych

obróbki skrawaniem, przy czym należy je tak kształtować, aby wymiary dokładne nie sprzęgały powierzchni tworzonych przez stempel górny i dolny w kierunku prasowania. Formy do prasowania są kosztowne, ale dzięki wyrugowaniu całkowicie lub prawie całkowicie konieczności obróbki skrawaniem i zmniejszeniu ilości materiału odpadowego do minimum, pomimo że proszki są materiałami drogimi, to już począwszy od 5000 czy 10000 sztuk wyprasek produkcja staje się opłacalna.

1.10.2. Zasady kształtowania elementów spiekanych

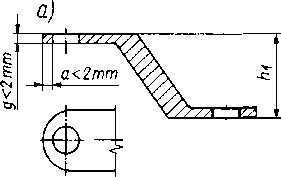

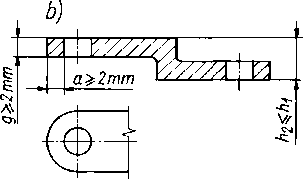

Ostro zakończone stemple łatwo wykruszają się (rys. 1.40a). Zapobiega temu ukształtowanie wypraski jak na rys. 1.40b, 1.41b i l,42b. Odsądzenia wewnętrzne i zewnętrzne powinny być projektowane w miarę możności jako kołnierze jednostronne (rys. 1.45). W celu uniknięcia twardego uderzenia stempla i przeciwstempla (rys. 1.50, elementy 1 i 3) grubość ścianek w kierunku prasowania powinna być g > 2 mm (rys. 1.52). Należy unikać

Rys. 132. Kształtowanie wypraski: aj źle, b) dobrze

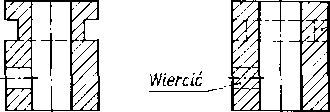

stosowania kształtów skośnych względem kierunku prasowania (rys. 1.52a), gdyż utrudnia to wykonanie stempli, a także należy unikać wprowadzania części cienkościennych, wysokich w kierunku prasowania, oraz cienkich ścianek w pobliżu otworów (rys. 1.52), jak też wąskich występów, gdyż utrudnia to wypełnienie ich proszkiem i jego zagęszczenie podczas prasowania. Niedopuszczalne są wybrania i otwory prostopadłe do kierunku prasowania (rys. 1.53), gdyż uniemożliwiają one wypchnięcie wypraski z formy.

a) I, b} ł,

Toczyć

Rys. 1.53

Kształtowanie wypraski: a) źle, b) dobrze

t t

Należy obrobić je skrawaniem albo też zmienić konstrukcję. W celu utrzymania względnie stałej porowatości wyprasek w kształcie prętów prasowanych w kierunku prostopadłym do ich osi należy unikać stosowania kształtu walcowatego i zastępować go płaskimi powierzchniami równoległymi do kierunku prasowania (rys. 1.54). Z tego samego względu nie zaleca się stosowania kształtów kulistych lub stożkowych; należy zastępować je kształtem walcowym o osi zgodnej z kierunkiem prasowania (rys. 1.55). Elementy płaskie z odsadzeniami w kierunku prasowania należy kształtować tak jak

Wyszukiwarka

Podobne podstrony:

kpiup0069 1,10. Technologiczność konstrukcji elementów z proszków spiekanych 53 obrabiać tylko szlif

kpiup0057 41 L8. Technologiczność konstrukcji elementów odlewanych z metali woskowym modelu, ale ich

kpiup0077 61 L12. Technologiczność konstrukcji elementów z tworzyw sztucznych Rys. 1.65 Oddzielenie

kpiup0045 1.7. Technologiczność konstrukcji elementów tłoczonych z blachy 29 - utw

kpiup0047 1.7. Technologiczność konstrukcji elementów tłoczonych z blachy 31 można uzyskać tylko prz

kpiup0051 35 1.7. Technołogiczność konstrukcji elementów tłoczonych z blachy Rys. 1.19 Otwór przebit

kpiup0053 37 L8„ Technologiczność konstrukcji elementów odlewanych z metali Jak już wspomniano dla w

kpiup0059 1.8. Technologiczność konstrukcji elementów odlewanych z metali 43 produkcji powyżej 300 -

kpiup0061 45 1.8. Technologiczność konstrukcji elementów odlewanych z metalic-c ff = Rys.

kpiup0063 1.8. Technologiczność konstrukcji elementów odlewanych z metali 47 Pochylenia odlewnicze u

kpiup0065 1,9. Technołogiczność konstrukcji elementów prasowanych 49 1,9. Technołogiczność konstrukc

kpiup0067 1.9, Technologiczność konstrukcji elementów prasowanych 51Rys. 1.41 Ukształtowanie wyprask

kpiup0073 1.11. Technołogiczność konstrukcji elementów obrabianych skrawaniem 571.11. Technołogiczno

kpiup0075 LI 1. Technologiczność konstrukcji elementów obrabianych skrawaniem 59 LI 1. Technologiczn

więcej podobnych podstron