kpiup0067

1.9, Technologiczność konstrukcji elementów prasowanych

51

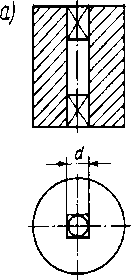

Rys. 1.41

Ukształtowanie wypraski ze względu na trwałość narzędzia: a) źle — otwór kwadratowy styczny do walcowego, b) dobrze — otwór kwadratowy z dnem płaskim

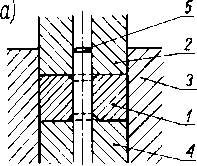

Rys. 1.42

Kształtowanie wypraski ze względu na trwałość narzędzia:

1 — wypraska, 2 — stempel górny:

a) zakończony ostro — źle

b) zakończony płasko — dobrze,

3 — matryca, 4 — stempel dolny:

a) zakończony ostro — źle,

b) zakończony płasko — dobrze,

5 — rdzeń

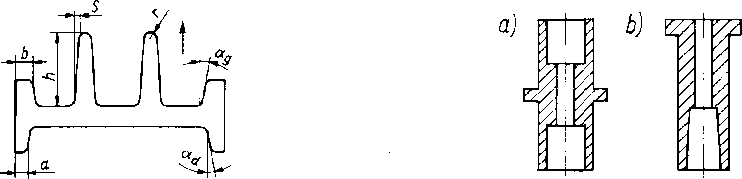

Rys. 1.43

Kształtowanie wypraski ze względu na trwałość i koszt narzędzia: a) źle — zewnętrzne naroże 1 zaokrąglone, wewnętrzne 2 ostre, b) dobrze — zewnętrzne naroże 1 ostre, wewnętrzne 2 zaokrąglone

walcowy niż stożkowy. Przy kształtach wewnętrznych (rys. 1.44) zbieżność w kierunku otwierania formy jest korzystna (około 1°) i powinna być większa w górnej, a mniejsza w dolnej części formy. Żebra wzmacniające oraz żebra do przedłużenia drogi wyładowań powierzchniowych powinny być zbieżne i zaokrąglone (rys. 1.44).

Odsądzenia wewnętrzne i zewnętrzne powinny być w miarę możności projektowane jako kołnierze jednostronne, a jeśli ze względu na ich działanie jest to niemożliwe, powinny

Rys. 1.45. Kształtowanie wypraski:

a) źle — kołnierz daleko od czoła,

b) dobrze — kołnierz u czoła

Rys. 1.44. Kształtowanie wypraski ze względu na łatwość jej wyjęcia z formy: grubość ścianki górnej {w odsuwanej części formy) jest większa od grubości ścianki dolnej b > a; zbieżność ścianek wewnętrznych ag > ad (g — góra, d — dół formy), zbieżność żeber dla Ai < 50 mm — s -s-1 mm, dla h > 50 mm — s = 2 mm

Wyszukiwarka

Podobne podstrony:

kpiup0065 1,9. Technołogiczność konstrukcji elementów prasowanych 49 1,9. Technołogiczność konstrukc

kpiup0045 1.7. Technologiczność konstrukcji elementów tłoczonych z blachy 29 - utw

kpiup0047 1.7. Technologiczność konstrukcji elementów tłoczonych z blachy 31 można uzyskać tylko prz

kpiup0059 1.8. Technologiczność konstrukcji elementów odlewanych z metali 43 produkcji powyżej 300 -

kpiup0063 1.8. Technologiczność konstrukcji elementów odlewanych z metali 47 Pochylenia odlewnicze u

kpiup0043 1.6. Technologiczność konstrukcji 27 nych przez wyspecjalizowanych producentów, którym ze

kpiup0057 41 L8. Technologiczność konstrukcji elementów odlewanych z metali woskowym modelu, ale ich

kpiup0051 35 1.7. Technołogiczność konstrukcji elementów tłoczonych z blachy Rys. 1.19 Otwór przebit

kpiup0053 37 L8„ Technologiczność konstrukcji elementów odlewanych z metali Jak już wspomniano dla w

kpiup0061 45 1.8. Technologiczność konstrukcji elementów odlewanych z metalic-c ff = Rys.

kpiup0069 1,10. Technologiczność konstrukcji elementów z proszków spiekanych 53 obrabiać tylko szlif

kpiup0071 55 1.10. Technołogiczność konstrukcji elementów z proszków spiekanych obróbki skrawaniem,

kpiup0073 1.11. Technołogiczność konstrukcji elementów obrabianych skrawaniem 571.11. Technołogiczno

kpiup0075 LI 1. Technologiczność konstrukcji elementów obrabianych skrawaniem 59 LI 1. Technologiczn

więcej podobnych podstron