instalacje155

7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 190

7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 190

1

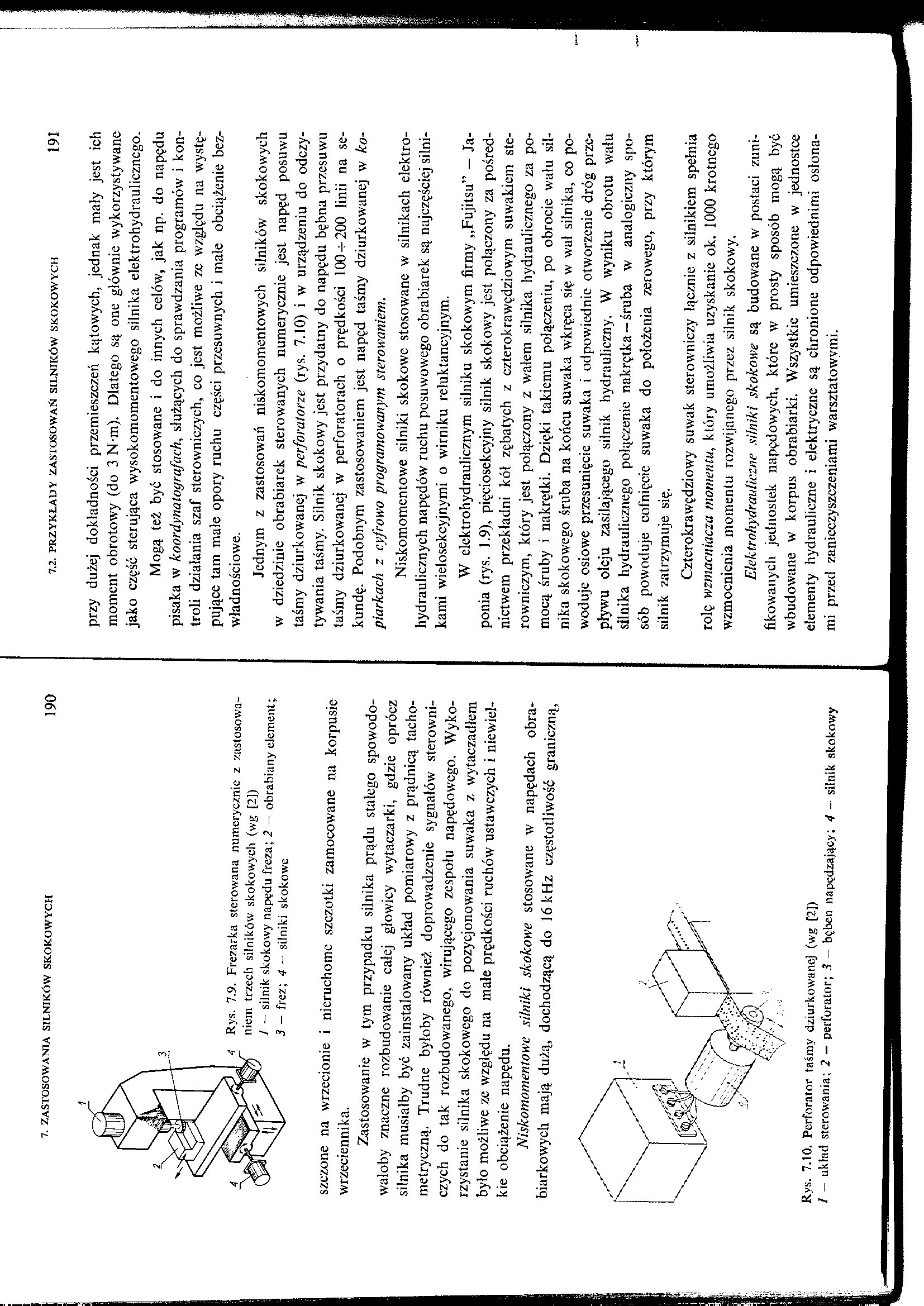

Rys. 7.9. Frezarka sterowana numerycznie z zastosowaniem trzech silników skokowych (wg [2])

1 — silnik skokowy napędu freza; 2 — obrabiany element; 3 — frez; 4 — silniki skokowe szczone na wrzecionie i nieruchome szczotki zamocowane na korpusie wrzeciennika.

Zastosowanie w tym przypadku silnika prądu stałego spowodowałoby znaczne rozbudowanie całej głowicy wytaczarki, gdzie oprócz silnika musiałby być zainstalowany układ pomiarowy z prądnicą tachometryczną. Trudne byłoby również doprowadzenie sygnałów sterowniczych do tak rozbudowanego, wirującego zespołu napędowego. Wykorzystanie silnika skokowego do pozycjonowania suwaka z wytaczadłem było możliwe ze względu na małe prędkości ruchów ustawczych i niewielkie obciążenie napędu.

Niskomomentowe silniki skokowe stosowane w napędach obrabiarkowych mają dużą, dochodzącą do 16 kHz częstotliwość graniczną,

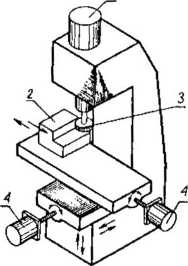

Rys. 7.10. Perforator taśmy dziurkowanej (wg [2])

1 — układ sterowania; 2 — perforator; 3 — bęben napędzający; 4 — silnik skokowy

przy dużej dokładności przemieszczeń kątowych, jednak mały jest ich moment obrotowy (do 3 N*m). Dlatego są one głównie wykorzystywane jako część sterująca wysokomomentowego silnika elektrohydraulicznego.

Mogą też być stosowane i do innych celów, jak np. do napędu pisaka w koordynatografach, służących do sprawdzania programów i kontroli działania szaf sterowniczych, co jest możliwe ze względu na występujące tam małe opory ruchu części przesuwnych i małe obciążenie bezwładnościowe.

Jednym z zastosowań niskomomentowych silników skokowych w dziedzinie obrabiarek sterowanych numerycznie jest napęd posuwu taśmy dziurkowanej w perforatorze (rys. 7.10) i w urządzeniu do odczytywania taśmy. Silnik skokowy jest przydatny do napędu bębna przesuwu taśmy dziurkowanej w perforatorach o prędkości 100-^-200 linii na sekundę. Podobnym zastosowaniem jest napęd taśmy dziurkowanej w kopiarkach z cyfrowo programowanym sterowaniem.

Niskomomentowe silniki skokowe stosowane w silnikach elektrohydraulicznych napędów ruchu posuwowego obrabiarek są najczęściej silnikami wielosekcyjnymi o wirniku reluktancyjnym.

W elektrohydraulicznym silniku skokowym firmy „Fujitsu” — Japonia (rys. 1.9), pięciosekcyjny silnik skokowy jest połączony za pośrednictwem przekładni kół zębatych z czterokrawędziowym suwakiem sterowniczym, który jest połączony z wałem silnika hydraulicznego za pomocą śruby i nakrętki. Dzięki takiemu połączeniu, po obrocie wału silnika skokowego śruba na końcu suwaka wkręca się w wał silnika, co powoduje osiowe przesunięcie suwaka i odpowiednie otworzenie dróg przepływu oleju zasilającego silnik hydrauliczny. W wyniku obrotu wału silnika hydraulicznego połączenie nakrętka — śruba w analogiczny sposób powoduje cofnięcie suwaka do położenia zerowego, przy którym silnik zatrzymuje się.

Czterokrawędziowy suwak sterowniczy łącznie z silnikiem spełnia rolę wzmacniacza momentu, który umożliwia uzyskanie ok. 1000 krotnego wzmocnienia momentu rozwijanego przez silnik skokowy.

Elektrohydrauliczne silniki skokowe są budowane w postaci zunifikowanych jednostek napędowych, które w prosty sposób mogą być wbudowane w korpus obrabiarki. Wszystkie umieszczone w jednostce elementy hydrauliczne i elektryczne są chronione odpowiednimi osłonami przed zanieczyszczeniami warsztatowymi.

Wyszukiwarka

Podobne podstrony:

instalacje150 7. Zastosowania silników skokowych7.1. Porównanie napędów z silnikam

instalacje152 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 184 dów sterowania z silnikami skokowymi o znacznie

instalacje153 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 186 Sprzężenie zwrotne prędkościowe, dzięki sygnało

instalacje156 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 192 7.2.2. Napędy urządzeń do pisania Do grupy urzą

instalacje157 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 194 — do obrotu wałka (silnik Y);

instalacje159 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 198 Rys. 7.16. Schemat pracy skanera termalnego z e

instalacje160 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 200 a = 1 13 "32 stopnia i będzie przeszukiwa

instalacje161 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 202 Rys. 7.19. Schemat automatu do badania elementó

instalacje162 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 204 myślę chemicznym [152]. Uproszczony schemat nap

instalacje163 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 206 naprowadzanie ich na pożądany cel. Na przykład

instalacje151 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 182 rotowy może zmaleć czterokrotnie [138]. Silnik

instalacje158 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 196 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 196 Rys. 7.1

więcej podobnych podstron