M Feld TBM460

460

10. Projektowanie procesu technologicznego części klasy dźwignia

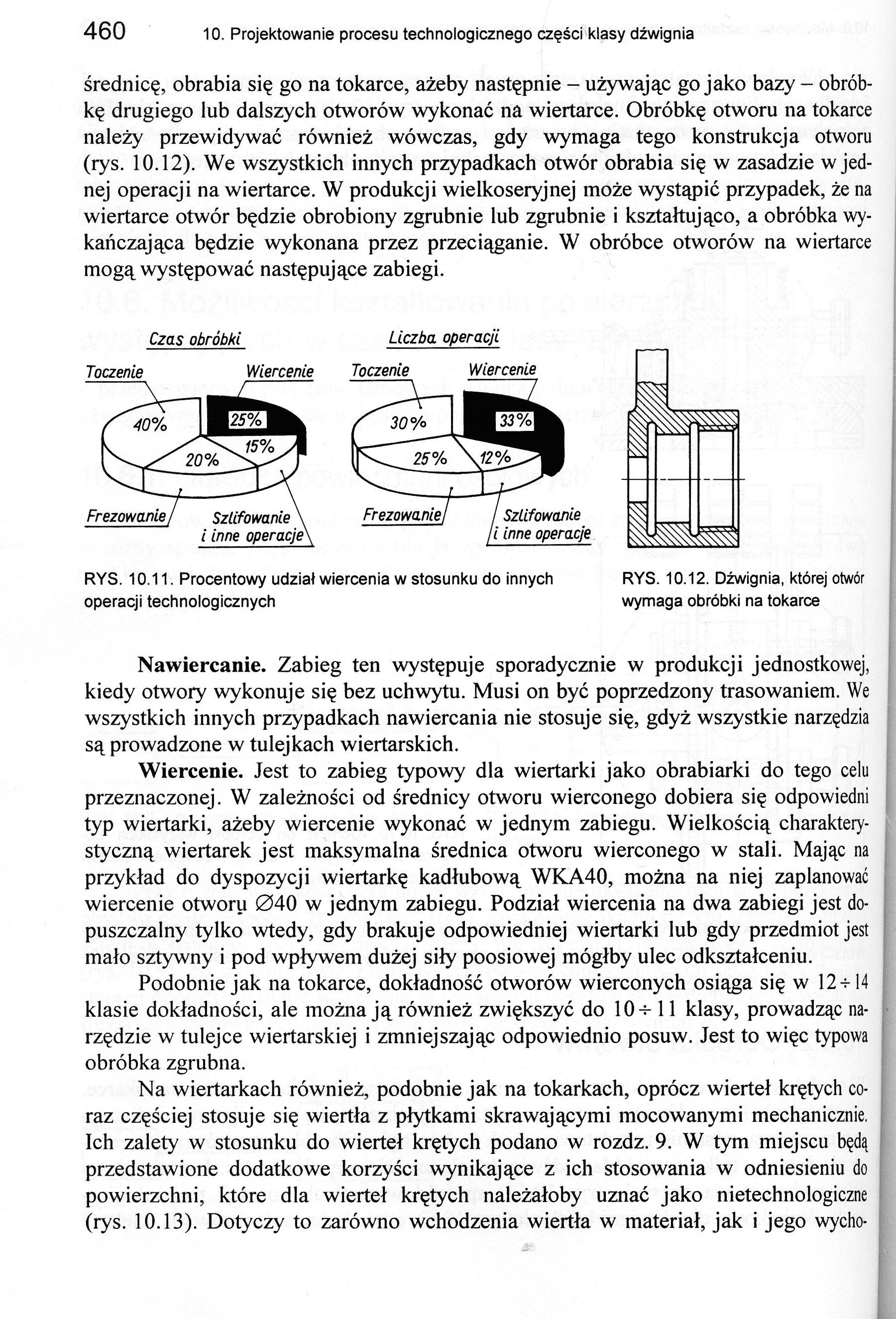

średnicę, obrabia się go na tokarce, ażeby następnie - używając go jako bazy - obróbkę drugiego lub dalszych otworów wykonać na wiertarce. Obróbkę otworu na tokarce należy przewidywać również wówczas, gdy wymaga tego konstrukcja otworu (rys. 10.12). We wszystkich innych przypadkach otwór obrabia się w zasadzie w jednej operacji na wiertarce. W produkcji wielkoseryjnej może wystąpić przypadek, że na wiertarce otwór będzie obrobiony zgrubnie lub zgrubnie i kształtująco, a obróbka wykańczająca będzie wykonana przez przeciąganie. W obróbce otworów na wiertarce mogą występować następujące zabiegi.

Czas obróbki Liczba operacji

Toczenie Wiercenie Toczenie Wiercenie

RYS. 10.11. Procentowy udział wiercenia w stosunku do innych RYS. 10.12. Dźwignia, której otwór

operacji technologicznych wymaga obróbki na tokarce

Nawiercanie. Zabieg ten występuje sporadycznie w produkcji jednostkowej, kiedy otwory wykonuje się bez uchwytu. Musi on być poprzedzony trasowaniem. We wszystkich innych przypadkach nawiercania nie stosuje się, gdyż wszystkie narzędzia są prowadzone w tulejkach wiertarskich.

Wiercenie. Jest to zabieg typowy dla wiertarki jako obrabiarki do tego celu przeznaczonej. W zależności od średnicy otworu wierconego dobiera się odpowiedni typ wiertarki, ażeby wiercenie wykonać w jednym zabiegu. Wielkością charakterystyczną wiertarek jest maksymalna średnica otworu wierconego w stali. Mając na przykład do dyspozycji wiertarkę kadłubową WKA40, można na niej zaplanować wiercenie otworu 040 w jednym zabiegu. Podział wiercenia na dwa zabiegi jest dopuszczalny tylko wtedy, gdy brakuje odpowiedniej wiertarki lub gdy przedmiot jest mało sztywny i pod wpływem dużej siły poosiowej mógłby ulec odkształceniu.

Podobnie jak na tokarce, dokładność otworów wierconych osiąga się w 12+14 klasie dokładności, ale można ją również zwiększyć do 10+11 klasy, prowadząc narzędzie w tulejce wiertarskiej i zmniejszając odpowiednio posuw. Jest to więc typowa obróbka zgrubna.

Na wiertarkach również, podobnie jak na tokarkach, oprócz wierteł krętych coraz częściej stosuje się wiertła z płytkami skrawającymi mocowanymi mechanicznie. Ich zalety w stosunku do wierteł krętych podano w rozdz. 9. W tym miejscu będą przedstawione dodatkowe korzyści wynikające z ich stosowania w odniesieniu do powierzchni, które dla wierteł krętych należałoby uznać jako nietechnologiczne (rys. 10.13). Dotyczy to zarówno wchodzenia wiertła w materiał, jak i jego wycho-

Wyszukiwarka

Podobne podstrony:

M Feld TBM454 454 10. Projektowanie procesu technologicznego części klasy dźwignia W częściach klasy

M Feld TBM456 456 10. Projektowanie procesu technologicznego części klasy dźwignia10.4. Podział częś

M Feld TBM458 458 10. Projektowanie procesu technologicznego części klasy dźwignia Jak widać, proces

M Feld TBM462 462 10. Projektowanie procesu technologicznego części klasy dźwignia Obróbkę otworu do

M Feld TBM464 464 10. Projektowanie procesu technologicznego części klasy dźwignia RYS. 10.21. Obrób

M Feld TBM466 466 10. Projektowanie procesu technologicznego części klasy dźwignia

M Feld TBM468 468 10. Projektowanie procesu technologicznego części klasy dźwignia trzeby stosowania

M Feld TBM472 472 10. Projektowanie procesu technologicznego części klasy dźwigniaInstrukcja uzbroje

M Feld TBM474 474 10. Projektowanie procesu technologicznego części klasy dźwignia

M Feld TBM457 457 10.5. Ramowe procesy technologiczne części klasy dźwignia10.5. Ramowe procesy tech

M Feld TBM470 470 Podpis Podpis Podpis 10. Projektowanie procesu technologicznego części klasy

M Feld TBM400 400 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza wa bardzo k

M Feld TBM482 482 11. Projektowanie procesu technologicznego części klasy korpus Ra20/tia10/ RaS/Ra^

M Feld TBM484 484 11. Projektowanie procesu technologicznego części klasy korpus 7. &nbs

M Feld TBM488 488 11. Projektowanie procesu technologicznego części klasy korpus11.5.1. Ramowy proce

M Feld TBM490 490 11. Projektowanie procesu technologicznego części klasy korpus Korpus przedstawion

M Feld TBM492 492 11. Projektowanie procesu technologicznego części klasy korpus odprężające. Trasow

M Feld TBM494 494 11. Projektowanie procesu technologicznego części klasy korpus RYS. 11.18. Głowica

M Feld TBM496 496 11. Projektowanie procesu technologicznego części klasy korpus ś

więcej podobnych podstron