M Feld TBM400

400

9. Projektowanie procesu technologicznego części klasy tuleja i tarcza

wa bardzo korzystnie na właściwości warstwy wierzchniej. Warstwa wierzchnia przedmiotu po obróbce jest utwardzona w stosunku do rdzenia materiału. W warstwie tej występują naprężenia ściskające, bardzo korzystne podczas późniejszej eksploatacji. Dalszą cechą wspólną tych procesów jest możliwość uzyskania bardzo małych chropowatości powierzchni Ra = 0,16 -t- 0,01 pm oraz bardzo dokładnego wymiaru.

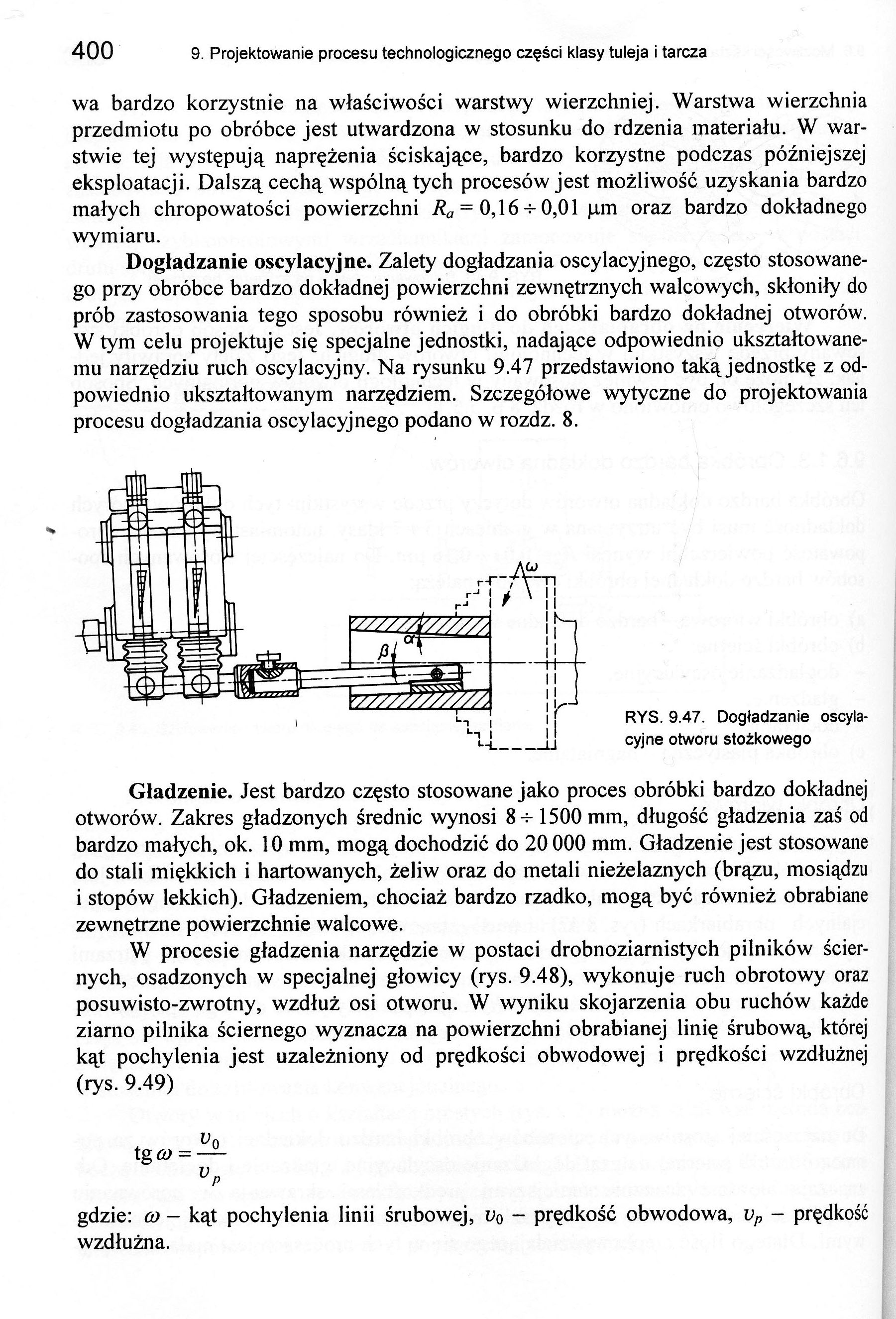

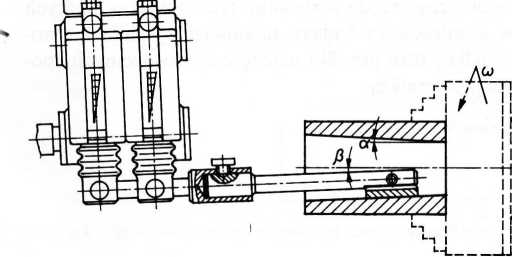

Dogładzanie oscylacyjne. Zalety dogładzania oscylacyjnego, często stosowanego przy obróbce bardzo dokładnej powierzchni zewnętrznych walcowych, skłoniły do prób zastosowania tego sposobu również i do obróbki bardzo dokładnej otworów. W tym celu projektuje się specjalne jednostki, nadające odpowiednio ukształtowanemu narzędziu ruch oscylacyjny. Na rysunku 9.47 przedstawiono taką jednostkę z odpowiednio ukształtowanym narzędziem. Szczegółowe wytyczne do projektowania procesu dogładzania oscylacyjnego podano w rozdz. 8.

RYS. 9.47. Dogładzanie oscylacyjne otworu stożkowego

Gładzenie. Jest bardzo często stosowane jako proces obróbki bardzo dokładnej otworów. Zakres gładzonych średnic wynosi 8-^ 1500 mm, długość gładzenia zaś od bardzo małych, ok. 10 mm, mogą dochodzić do 20 000 mm. Gładzenie jest stosowane do stali miękkich i hartowanych, żeliw oraz do metali nieżelaznych (brązu, mosiądzu i stopów lekkich). Gładzeniem, chociaż bardzo rzadko, mogą być również obrabiane zewnętrzne powierzchnie walcowe.

W procesie gładzenia narzędzie w postaci drobnoziarnistych pilników ściernych, osadzonych w specjalnej głowicy (rys. 9.48), wykonuje ruch obrotowy oraz posuwisto-zwrotny, wzdłuż osi otworu. W wyniku skojarzenia obu ruchów każde ziarno pilnika ściernego wyznacza na powierzchni obrabianej linię śrubową, której kąt pochylenia jest uzależniony od prędkości obwodowej i prędkości wzdłużnej (rys. 9.49)

gdzie: co - kąt pochylenia linii śrubowej, Vo - prędkość obwodowa, vp - prędkość wzdłużna.

Wyszukiwarka

Podobne podstrony:

M Feld TBM374 374 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Ra2^^RaO,6^

M Feld TBM376 376 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza - &nb

M Feld TBM380 380 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.5. Ramowe

M Feld TBM382 382 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza 7) &n

M Feld TBM386 386 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza wiertła z o

M Feld TBM388 388 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza W RYS. 9.26

M Feld TBM390 390 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.1.2. Obr

M Feld TBM392 392 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.1

M Feld TBM394 394 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza leży zalicz

M Feld TBM398 398 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Trudności s

M Feld TBM402 402 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Prędkość gł

M Feld TBM404 404 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza zmywanie z

M Feld TBM406 406 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza z czynnym p

M Feld TBM408 408 9. Projektowanie procesu technologicznego części klasy tuleja i tarczaObróbka plas

M Feld TBM410 410 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.2. Techn

M Feld TBM412 412 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Połączenia

M Feld TBM414 414 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

M Feld TBM416 416 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

M Feld TBM418 418 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza RYS. 9.70.

więcej podobnych podstron