M Feld TBM394

394

9. Projektowanie procesu technologicznego części klasy tuleja i tarcza

leży zaliczyć ceramikę, węgliki spiekane, a ostatnio pokrywa się je dodatkowo cienką warstwą diamentu. Zastosowanie tych rozwiertaków umożliwia zwiększenie prędkości skrawania do 10x w stosunku do rozwiertaków konwencjonalnych. Przy obróbce nimi wskazane jest chłodzenie wewnętrzne. Chłodzenie zewnętrzne tylko wtedy spełnia swoje zadanie, gdy otwór rozwiercany jest krótszy od listew prowadzących.

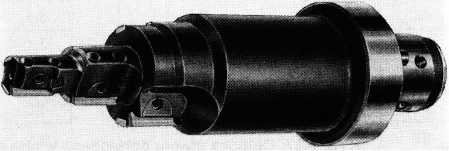

Rozwiertaki te wykonuje się również do różnego rodzaju otworów nieprzelotowych, stopniowanych i kształtowych. Rozwiertak do obróbki otworu stopniowanego przedstawiono na rys. 9.39.

RYS. 9.39. Rozwiertak z płytkami mocowanymi mechanicznie do obróbki otworu kształtowego

Podobnie jak wiertła kręte, również rozwiertaki produkowane są, w zakresie średnic od 3,0 do 16,0 mm, w całości z węglików spiekanych. Używa się ich przede wszystkim w obróbce materiałów trudno obrabialnych, obrobionych cieplnie do twardości 50^-55 HRC, w obróbce tytanu i stali austenitycznych. Rozwiertakami tymi można uzyskać otwory w 6 i 7 klasie dokładności (H6, H7) oraz chropowatościach powierzchni Ra = 0,32 -r 0,63 pm.

Wytaczanie. Wytaczanie otworów na tokarce jako obróbka wykańczająca występuje bardzo rzadko. W celu przeprowadzenia takiej obróbki muszą być spełnione bardzo wysokie wymagania dotyczące zarówno samej obrabiarki, jak i narzędzia. Warunkiem nieodzownym jest dobry stan tokarki, możliwość stosowania dużych prędkości skrawania przy małych posuwach oraz narzędzie mające bardzo starannie przygotowane ostrze. Warunkom tym odpowiadają nowoczesne tokarki sterowane numerycznie. Dlatego na obrabiarkach tych nie stosuje się z reguły rozwiertaków, a dokładne otwory wykonuje się przez wytaczanie.

W stosunku do innych obrabiarek (konwencjonalnych), szczególne przypadki, dla których przewiduje się wytaczanie wykańczające otworów, dotyczą przede wszystkim otworów o dużej średnicy, dla których nie opłaca się wykonywać rozwiertaków specjalnych, a także otworów w materiałach ciągliwych (miękkie stale do nawęglania), dla których trudno uzyskać małą chropowatość powierzchni przez rozwiercanie.

Przeciąganie. Coraz częściej w produkcji seryjnej i wielkoseryjnej obróbkę wykańczającą otworu wykonuje się przeciąganiem.

Otwór wstępny (pod przeciąganie) jest wykonywany za pomocą wiercenia i rozwiercania zgrubnego lub wytaczania. Nie powinno się stosować przeciągania do otworów surowych, wstępnie nie obrobionych, np. w odlewach lub odkuwkach, gdyż warunki przeciągania są wtedy bardzo niekorzystne. Ostrza zgrubne przeciągacza, skrawające naskórek, ulegają szybkiemu zużyciu lub uszkodzeniu.

Wyszukiwarka

Podobne podstrony:

M Feld TBM374 374 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Ra2^^RaO,6^

M Feld TBM376 376 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza - &nb

M Feld TBM380 380 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.5. Ramowe

M Feld TBM382 382 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza 7) &n

M Feld TBM386 386 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza wiertła z o

M Feld TBM388 388 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza W RYS. 9.26

M Feld TBM390 390 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.1.2. Obr

M Feld TBM392 392 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.1

M Feld TBM398 398 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Trudności s

M Feld TBM400 400 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza wa bardzo k

M Feld TBM402 402 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Prędkość gł

M Feld TBM404 404 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza zmywanie z

M Feld TBM406 406 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza z czynnym p

M Feld TBM408 408 9. Projektowanie procesu technologicznego części klasy tuleja i tarczaObróbka plas

M Feld TBM410 410 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.2. Techn

M Feld TBM412 412 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Połączenia

M Feld TBM414 414 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

M Feld TBM416 416 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

M Feld TBM418 418 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza RYS. 9.70.

więcej podobnych podstron