96 (85)

96 POŁĄCZENIA SZKŁA Z METALEM

Dalsze postępowanie przy wykonywaniu złącza przebiega w sposób podobny do sposobu poprzednio opisanego.

Wskutek występującego zjawiska naskórkowości złącza kowarowe nagrzewają się przy wyższych częstotliwościach. Aby temu zapobiec można stosować kowar platerowany metalem o dużej przewodności, np. od strony wewnętrznej warstwą miedzi (o grubości 10 30 m,), a od strony zewnętrznej cieniutką warstewką chromu (o grubości 1 2 ą). W za

kresie częstotliwości 100 -r- 120 MHz uzyskuje się wówczas zwiększenie przewodności około 25-krotne [8].

3.7. Złącza tarczowe

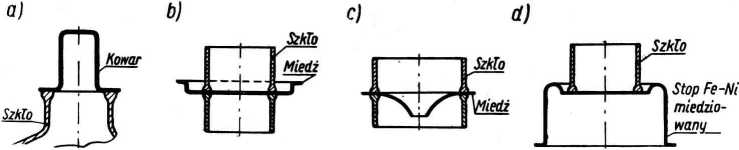

Przykłady złącz typu tarczowego pokazano na rys. 3-53. Spojenie widocznych na rysunku pierścieni szklanych z tarczą metalową znajdującą się między nimi może być przeprowadzone za pomocą nagrzewania ndukcyjnego.

Cewka wielkiej częstotliwości o średnicy odpowiednio większej od średnicy tarczy metalowej umieszczona jest w ten sposób, że oś syme-

Rys. 3-53. Złącza tarczowe: a) nieelastyczne; b) i c) elastyczne; d) nieelastyczne

trii złącza szkło-metal-szkło pokrywa się z osią cewki cylindrycznej.

Wskutek nagrzania tarczy metalowej do temperatury przynajmniej czerwonego żaru następuje zmięknienie, a następnie stopienie stykających się z metalem części pierścieni szklanych.

Wskutek równoczesnego dociskania pierścieni do tarczy uzyskuje się w rezultacie lekkie rozpłaszczenie spojonych z tarczą części pierścieni szklanych (rys, 3-53). Po odprężeniu całości uzyskuje się próżnioszczel-ne złącze o dostatecznej wytrzymałości mechanicznej.

W celu uniknięcia nadmiernego utlenienia części metalowej złącza stapianie przeprowadza się najczęściej w atmosferze gazu ochronnego, azotu lub dwutlenku węgla.

Ze względu na neutralną atmosferę tarcze metalowe muszą być przed stopieniem poddańe procesowi utlenienia w dokładnie określonych warunkach. W przypadku tarcz wykonanych z miedzi utlenienie wstępne przeprowadza się np. przez pokrycie tarczy miedzianej czteroboranem sodowym Na2B4C>7. W celu uzyskania bardziej równomiernego pokry-

Wyszukiwarka

Podobne podstrony:

56 (198) 56 POŁĄCZENIA SZKŁA Z METALEM 56 POŁĄCZENIA SZKŁA Z METALEM Rys. 3-4. Wydłużenie względne w

57 (195) WARUNKI STAWIANE POŁĄCZENIOM SZKŁA Z METALEM 57 skanie dobrego złącza jest w tym przypadku

58 (178) 58 POŁĄCZENIA SZKŁA Z METALEM framu (W02 i WO3) oraz tlenki molibdenu (M0O2 i M0O3). Natomi

59 (175) WARUNKI STAWIANE POŁĄCZENIOM SZKŁA Z METALEM 59 Z krzywych na rys. 3-7 widać wyraźnie zależ

60 (177) 60 POŁĄCZENIA SZKŁA Z METALEM 2) zwilżania metalu przez szkło, 3)

62 (166) 62 POŁĄCZENIA SZKŁA Z METALEM a szczególnie dobranie najodpowiedniejszych warunków odprężan

64 (158) 64 POŁĄCZENIA SZKŁA Z METALEM żania możemy wybrać, jak to wynika z rozważań teoretycznych m

66 (148) 66 POŁĄCZENIA SZKŁA Z METALEM wany w ten pierścień talerzyk. Długotrwałe, równomierne odprę

68 (143) 68 POŁĄCZENIA SZKŁA Z METALEM Poważną zaletą przepustów miedziopłaszczowych jest bardzo dob

70 (138) 70 POŁĄCZENIA SZKŁA Z METALEM 70 POŁĄCZENIA SZKŁA Z METALEM pienie elektrody wsporczej wani

72 (129) 72 POŁĄCZENIA SZKŁA Z METALEM ręcznie, pozostałe czynności, takie jak: stopniowe nagrzewani

74 (123) 74 POŁĄCZENIA SZKŁA Z METALEM 3.4. Połączenia szkła ze stopami na podstawie żelaza Przepust

78 (116) 78 POŁĄCZENIA SZKŁA Z METALEM W produkcji masowej lamp elektronowych największe zastosowani

80 (120) 80 POŁĄCZENIA SZKŁA Z METALEM Poza stopem 28-procentowym wprowadzono w ostatnich czasach st

84 (102) 84 POŁĄCZENIA SZKŁA Z METALEM nie od producenta), ale o tych samych lub bardzo zbliżonych w

86 (99) 80 POŁĄCZENIA SZKŁA Z METALEM cały czas trwania procesu miejsce stapiania

88 (94) 88 POŁĄCZENIA SZKŁA Z METALEM 3.6. Złącza cylindryczne Zgodnie z klasyfikacją podaną w pkcie

90 (94) POŁĄCZENIA SZKŁA Z METALEM nej formy następuje nadawanie ostrzu odpowiedniego kształtu za po

92 (93) 92 POŁĄCZENIA SZKŁA Z METALEM bowiem formowanie nagrzanego do odpowiedniej temperatury, a za

więcej podobnych podstron