„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Mirosław Muraszkowski

Wykonywanie odlewów metodą wytapianych modeli

731[06].Z3.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

Antoni Korsak

Piotr Korsak

Opracowanie redakcyjne:

Jerzy Laskowski

Konsultacja:

Zenon W. Pietkiewicz

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej „Wykonywanie

odlewów metodą wytapianych modeli” 731[06].Z3.03 zawartego w modułowym programie

nauczania dla zawodu złotnik-jubiler.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Metody odlewania. Organizacja stanowiska pracy. Dobieranie parametrów pracy

urządzeń

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Proces technologiczny odlewania metodą wytapiania modeli

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

26

4.3. Obróbka wykańczających odlewów. Wady odlewów i przyczyny ich powstawania

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

30

4.3.4. Sprawdzian postępów

32

5. Sprawdzian osiągnięć

33

6. Literatura

38

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy niezbędnej do wykonywania odlewów

metodą wytapianych modeli

Poradnik ten zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę.

Bezpieczeństwo i higiena pracy

Podczas wykonywania czynności w pracowni należy stosować się do regulaminu, przepi-

sów bhp oraz instrukcji przeciwpożarowych wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

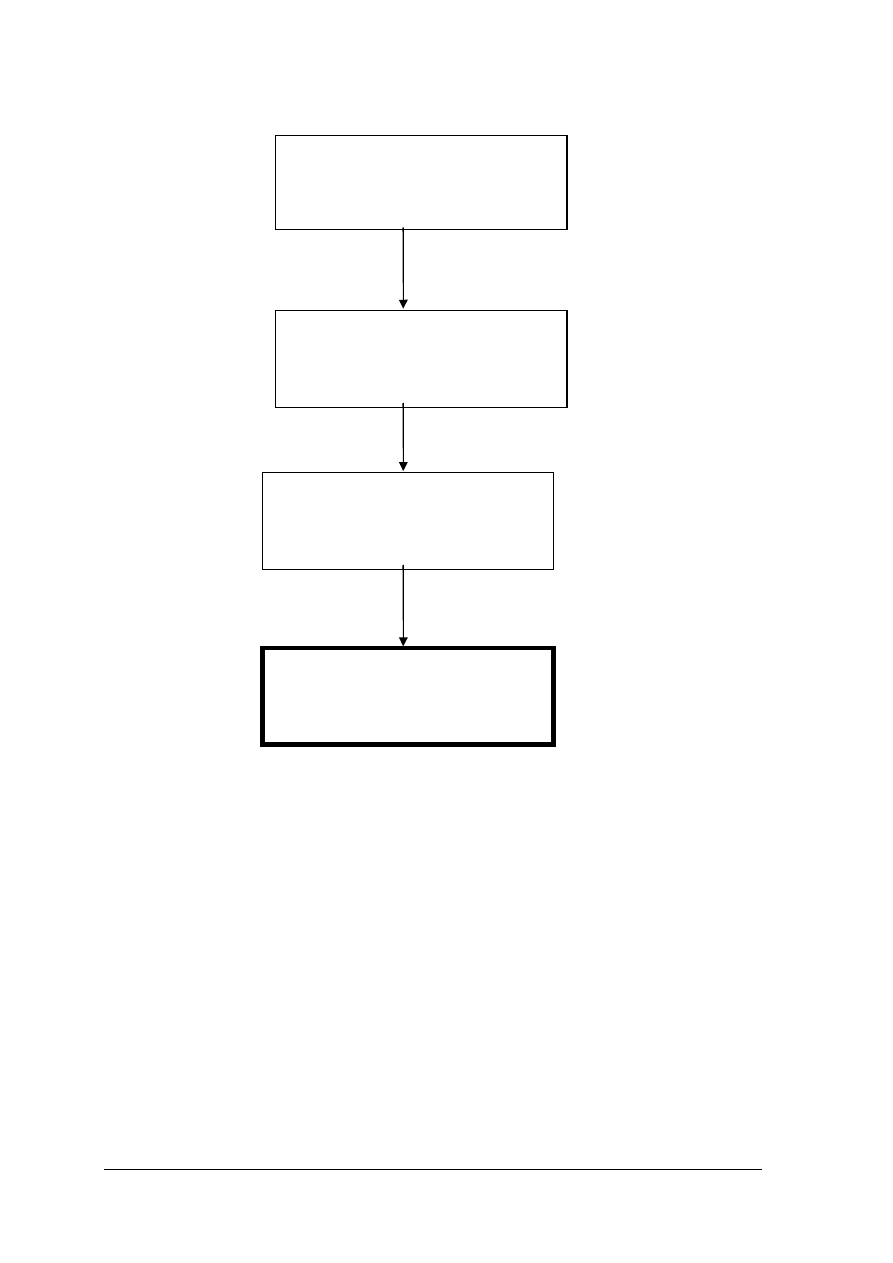

Schemat układu jednostek modułowych w module 731[06].Z3 „Technologia odlewania

wyrobów jubilersko-złotniczych”.

731.[06].Z3

Technologia odlewania wyrobów

jubilersko-złotniczych.

731[06]Z3.01

Stosowanie przepisów bhp przy

wykonywaniu odlewów.

731[06].Z3.02

Dobieranie materiałów, narzędzi

i urządzeń do wykonywania odle-

wów.

731[06].Z3.03

Wykonywanie odlewów metodą

wytapianych modeli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawac wyroby złotnicze pochodzące z różnych okresów historycznych,

−

przestrzegać przepisów bhp, ochrony przeciwpożarowej oraz ochrony środowiska,

−

rozpoznawać podstawowe materiały stosowane w złotnictwie i jubilerstwie,

−

posługiwać się dokumentacją techniczną,

−

projektować wyroby złotniczo-jubilerskie,

−

rozróżniać maszyny i narzędzia stosowane w złotnictwie i jubilerstwie,

−

wykonywać prace z zakresu obróbki ręcznej,

−

stosować przepisy bhp przy montażu i obróbce wykańczającej wyroby złotniczo-

jubilerskie,

−

montować wyroby złotnicze,

−

oprawiać kamienie jubilerskie,

−

stosować mechaniczne metody obróbki wykańczającej ,

−

stosować chemiczne i elektrochemiczne metody obróbki wykańczającej,

−

naprawiać wyroby złotniczo-jubilerskie,

−

stosować przepisy bhp przy sporządzaniu stopów, wykonywaniu wyrobów walcowanych,

ciągnionych, kutych i tłoczonych,

−

sporządzać stopy do obróbki plastycznej,

−

walcować blachy i profile,

−

ciągnąć drut i profile,

−

kuć i tłoczyć blachę,

−

stosować przepisy bhp przy wykonywaniu odlewów,

−

dobierać materiały, narzędzia i urządzenia do wykonywania odlewów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu tej jednostki modułowej, powinieneś umieć:

−

zastosować przepisy bhp, ochrony ppoż. i ochrony środowiska podczas prac

odlewniczych,

−

zorganizować stanowisko pracy zgodnie z wymogami technologicznymi, zasadami

ergonomii, przepisami bhp i ochrony ppoż.,

−

scharakteryzować proces odlewania metodą wytapianych modeli,

−

wyjaśnić zjawiska fizyczne zachodzące podczas krzepnięcia i stygnięcia metali,

−

scharakteryzować materiały stosowane w procesie odlewania metodą wytapianych modeli,

−

wykonać modele wyrobów,

−

dobrać narzędzia i urządzenia do odlewania metodą wytapianych modeli,

−

określić zasady użytkowania narzędzi i urządzeń stosowanych do odlewania metodą

wytapianych modeli,

−

odczytać dokumentację techniczną w zakresie niezbędnym do wykonania zadań,

−

ocenić stan techniczny narzędzi i urządzeń, przeprowadzić bieżącą konserwację,

−

sporządzić zapotrzebowanie i rozliczenie materiałowe,

−

wykonać modele i matryce,

−

wykonać formę, topić metal, zalać formy metalem, wybić i wykończyć odlew,

−

ocenić jakość wykonanych prac,

−

zabrać i dokonać selekcji odpadów metali szlachetnych,

−

wyszukać i przetworzyć informacje pochodzące z różnych źródeł,

−

zastosować PN i BN.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Metody

odlewania.

Organizacja

stanowiska

pracy.

Dobieranie parametrów pracy urządzeń

4.1.1. Materiał nauczania

Metody odlewania

Są dwie najbardziej znane metody uzyskiwania odlewów stosowane w złotnictwie:

−

wykonywanie odlewów do żłobionej formy,

−

wykonywanie odlewów metodą wytapianych modeli.

Pierwsza z metod przez wiele lat była dominującą. Jednak wraz z postępem

technologicznym ostatnich lat bardzo straciła na znaczeniu. Posiada istotne wady. Jakość

uzyskiwanych w ten sposób półproduktów jest niezadowalająca, co pociąga za sobą

konieczność czasochłonnej i powodującej większe ubytki obróbki wykańczającej. Metoda ta

jest więc wypierana przez metodę wytapianych modeli, która ciągle doskonalona stała się dziś

praktycznie jedyną stosowaną w nowoczesnych pracowniach złotniczych.

Organizacja stanowisk roboczych

Należy pamiętać, że organizowanie stanowiska roboczego służącego do wykonywania

odlewów, należy rozpocząć uwzględniając:

−

zasady bhp istotne przy tego typu czynnościach,

−

zasady ergonomii.

Należy zadbać o to, by poszczególne elementy (urządzenia) linii technologicznej były

umieszczone w ten sposób, aby przechodzenie od pierwszej do kolejno po sobie następujących

czynności mogło przebiegać maksymalnie sprawnie. Należy zwrócić szczególną uwagę na

położenie w bezpośredniej bliskości pieca do wyżarzania form gipsowych, odlewni i miejsca

stygnięcia form. Ma to na celu ograniczenie przemieszczania gorących form na większe

odległości powodującego nie tylko stratę czasu, ale też obniżenie temperatury form jak

również poparzenia lub w przypadku upuszczenia formy uszkodzenia jej, a nawet wywołania

pożaru.

Kolejne

elementy

wymagające

wzajemnie

bliskiego

położenia

to stanowisko do mieszania masy formierskiej i stołu wibracyjnego z komorą próżniową do

odsysania powietrza z masy. Mieszanie i napełnianie form masą należy wykonywać wyjątkowo

sprawnie, gdyż nadmierne wydłużanie tych czynności może doprowadzić do stężenia masy

przed zalaniem formy, co uniemożliwi poprawne jej wykonanie. Prasa wulkanizacyjna i

woskownik mogą być umieszczone niezależnie od siebie, należy jednak pamiętać o

przymocowaniu tych urządzeń trwale do podłoża.

Po rozmieszczeniu urządzeń należy dobrać:

•

materiały w niezbędnych ilościach,

−

stop metalu lub metal,

−

dodatki stopowe (ligura),

−

masa formierska,

−

wosk,

−

guma wulkanizacyjna,

•

narzędzia,

−

ramka wulkanizacyjna,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

skalpel,

−

lutownica do wosku,

−

kleszcze do przenoszenia tulej,

−

obcinaki do odlewów.

Dobieranie parametrów pracy urządzeń

Przybliżone parametry dostarczane są zazwyczaj przez producentów wraz z materiałami,

jakie należy zastosować podczas omawianej technologii. Podawane są zakresy wielkości wraz

ze wskazówkami, jakie czynniki należy brać pod uwagę, precyzyjnie określając wartość danej

wielkości. Podane niżej wartości są wartościami przybliżonymi i należy je modyfikować

zgodnie z zaleceniami producentów materiałów oraz własnym doświadczeniem.

•

Prasa wulkanizacyjna – parametrami, które należy wziąć pod uwagę podczas

wulkanizowania form gumowych, są temperatura i czas wulkanizacji. Temperatura

wulkanizacji w zależności od rodzaju tworzywa mieści się przeważnie w przedziale 145

o

C

– 180

o

C. Należy jednak pamiętać, że są tworzywa, które wulkanizuje się w temperaturze

pokojowej. Czas zależy zazwyczaj od grubości tworzywa jakie się wulkanizuje i wynosi

około 2 – 3 minut na 1mm grubości gumy.

•

Woskownik programujemy ustawiając trzy podstawowe parametry: temperaturę wosku,

ciśnienie i czas wtrysku. Zależą one od rodzaju wosku, a także od kształtu i grubości

ścianek modelu, jaki należy uzyskać. Temperatura wosku waha się przeważnie w granicach

60

o

C – 80

o

C, ciśnienie wtrysku 0,7 MPa, a czas kilka sekund. Trzeba też wziąć pod uwagę,

że nowoczesne woskowniki odsysające z formy powietrze przed wtryskiem wosku, mogą

wymagać nieco innych parametrów.

•

Piec do wyżarzania form gipsowych należy zaprogramować według wskazań producenta

masy formierskiej. Zazwyczaj jest to kilka następujących po sobie cykli charakteryzujących

się określoną temperaturą i czasem trwania. Jedynie temperaturę ostatniego cyklu przed

odlaniem należy dobrać w ten sposób by odpowiadała naszym potrzebom. Ustala się ją

biorąc

pod uwagę rozmiary odlewów i temperaturę stopu, z jakiego będzie się je

wykonywać. Ostatni cykl powinien trwać co najmniej 1 godz. dla uzyskania równomiernej

temperatury w całej formie i można go w przybliżeniu obliczać dzieląc przez 2 średnią

temperaturę topnienia stopu, którym forma będzie zalewana i do wyniku dodając liczbę

stopni zależną od wzoru i objętości wyrobów:

−

200 – 250

o

C dla cienkich odlewów,

−

100 – 150

o

C dla odlewów średnich i grubszych,

−

50 – 100

o

C dla bardzo grubych.

Przykładowy proces wyżarzania form gipsowych może składać się z 4 cykli:

−

I cykl – należy doprowadzić temperaturę do 140

o

C i utrzymać przez 4 godziny,

−

II cykl – należy w ciągu 3 godzin stopniowo podnieść temperaturę do 730

o

C,

−

III cykl – należy utrzymywać temperaturę 730

o

C przez 5 godzin,

−

IV cykl – należy w przeciągu 1 godziny stopniowo opuścić temperaturę do temperatury

odlewania, na przykład 650

o

C i utrzymać ją przez kolejną godzinę.

•

Piec do topienia stopów należy zaprogramować na temperaturę odlewania stopu. Jest ona

zależna od rodzaju stopu i podlega w pewnych zakresach modyfikowaniu w zależności od

rozmiarów odlewów, które chcemy uzyskać. Temperatura odlewania stopu jest zwykle

o 80

˚

C – 180

o

C wyższa od temperatury topnienia, przy czym wyższe temperatury

odlewania stosuje się przy odlewaniu drobnych wyrobów, natomiast niższe zalecane są dla

wyrobów grubszych. Zasadą jest to, że w najniższych temperaturach odlewa się stopy

złota o odcieniach żółtych (w granicach 950

o

C), w wyższej stopy złota o odcieniach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

czerwonych (około 1020

o

C), a najwyższe temperatury należy zastosować podczas

odlewania złota o odcieniu białym (około 1100

o

C).

•

Próżniowy mieszalnik masy formierskiej – parametrami, na jakie trzeba zwrócić uwagę

podczas pracy z mieszalnikiem, to prędkość mieszania i prędkość pracy wibratora.

•

Parownica do wytapiania wosku – głównym parametrem jaki należy wziąć pod uwagę przy

programowaniu parownicy jest czas wytapiania.

•

Elektryczny nożyk do wosku, parametrem jest temperatura Zależnie od czynności, jaką

wykonujemy oraz od rodzaju wosku, może ona wynosić od 40

o

C – 200

o

C.

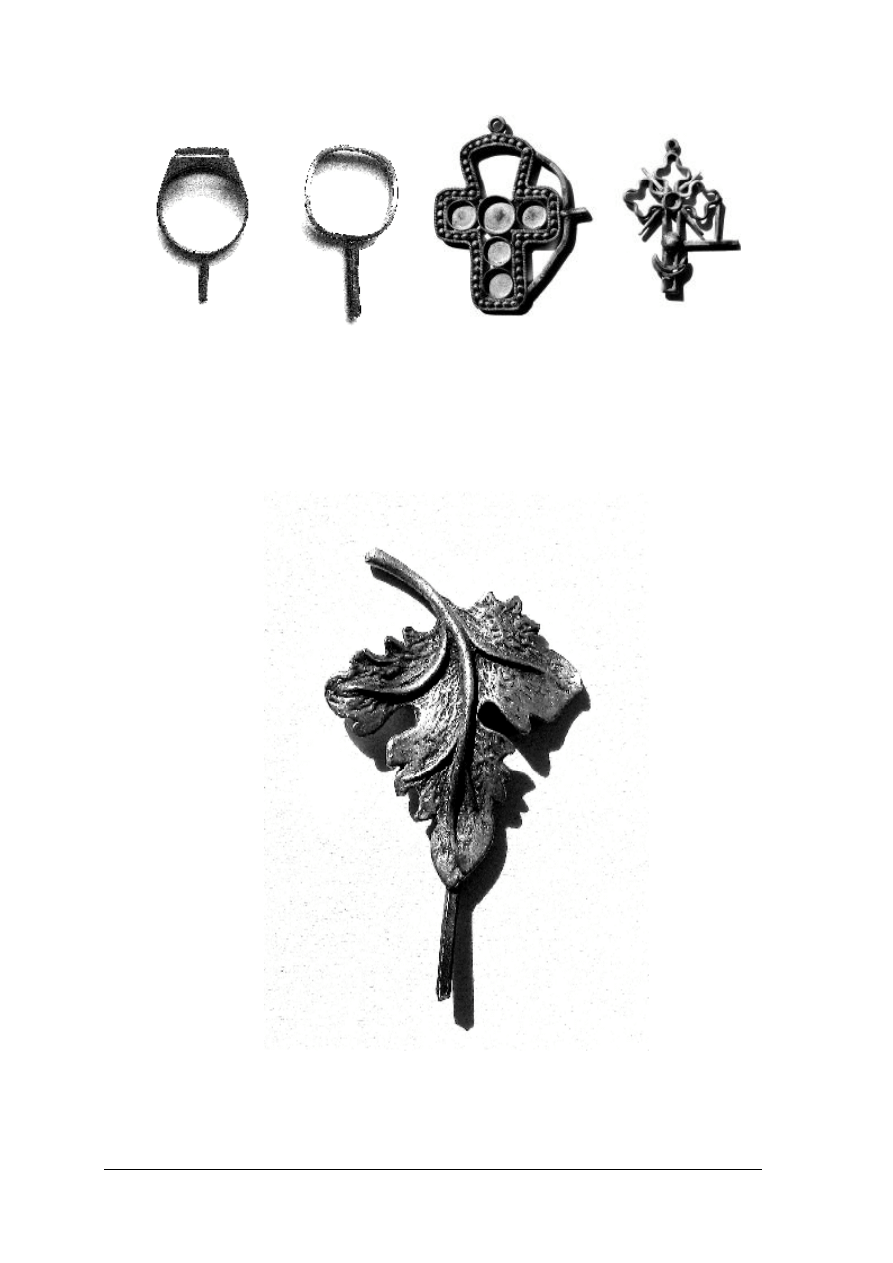

Projektowanie modeli

Podczas projektowania modeli należy wziąć pod uwagę możliwości technologiczne

odlania ich w późniejszym etapie procesu. Jeżeli model jest w wysokim stopniu

skomplikowany, na przykład znaczna ilość dużych elementów połączonych jest ze sobą

cienkimi przewężeniami, należy rozważyć możliwość podzielenia go na osobne modele, które

po odlaniu będą połączone w jedną całość.

Wzór powinien być wykończony w ten sposób, by wszystkie jego detale były dokładnie

takie, jakie są pożądane w produkcie finalnym. Nie może on posiadać nierówności czy

zadrapań, gdyż będą one odzwierciedlone na odlewie.

Projektując model, należy uwzględnić zjawisko skurczu odlewniczego. Jest to

zmniejszenie objętości metalu w wyniku stygnięcia. Zmniejszają się wymiary odlewu

w stosunku do modelu wosku. Wykonując model w metalu, z którego będziemy następnie

wykonywać formę gumową, musimy powiększyć wszystkie jego elementy. W przypadku złota

i srebra przyjmuje się, że skurcz odlewniczy wynos około 2 %. Ma to szczególne znaczenie w

przypadku, kiedy w wyrobie zaprojektowano oprawę kamieni lub musi on mieć ściśle

określone wymiary. Duże znaczenie ma również to, czy będziemy wykonywali wyrób

jednostkowo, czy też planujemy produkcję seryjną. Jeżeli wykonujmy kilka sztuk, mniej istotne

są czasochłonność i skomplikowanie wyjęcie modelu z formy. Przy produkcji masowej bardzo

ważne jest to, żeby łatwo i szybko można było wyjąć model z formy gumowej.

Dla uzyskania odlewów o pożądanej jakości istotne znaczenie ma kanał wlewowy. Należy

pamiętać, że rolą kanału jest nie tylko doprowadzenie stopu do formy, ale też zasilanie odlewu

stopem podczas krzepnięcia. Aby kanał wlewowy spełniał te zadania, przy projektowaniu

zasilania, należy wziąć pod uwagę trzy podstawowe kwestie:

a) rodzaj kanału wlewowego,

−

prosty,

−

rozwidlony – podczas projektowania modeli należy unikać licznych przewężeń; jeżeli nie

jest to możliwe, należy odpowiednio dopasować układ wlewowy i jeśli to konieczne,

zastosować układ rozwidlony; w przypadku cienkich powyginanych modeli, dla każdego

wygięcia powinna być jedna odnoga kanału wlewowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

a)

b)

Rys. 1. Kanały wlewowe a) proste, b)rozwidlone.

b) umieszczenie kanału wlewowego,

−

umieszczanie kanału wlewowego w tej części odlewu, która potrzebuje największej

ilości stopu,

Rys. 2. Umieszczenie kanału wlewowego.

−

kanał wlewowy powinien kierować strumień stopu wzdłuż najdłuższej osi modelu,

c) wymiary kanału wlewowego,

−

kanały wlewowe powinny byś tak krótkie i grube jak to tylko możliwe,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

w przypadku części modelu, potrzebujących największych ilości metalu można dodać

nadlew zasilający, umiejscawiając go jak najbliżej modelu.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak projektujemy wyroby metodą odlewania?

2. Jakie są rodzaje kanałów wlewowych?

3. Jakie kryteria powinno spełniać poprawne umieszczanie kanału wlewowego?

4. Do jakich modeli stosujemy kanał rozwidlony?

5. Jakie są pożądane gabaryty kanału wlewowego?

6. Jaką rolę w modelu spełnia kanał wlewowy?

7. Dla jakich elementów modelu należy zastosować nadlew zasilający?

8. Jak wykonujemy modele wyrobów do wykonania metodą odlewania?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaprojektuj pierścionek do wykonania odlewu metodą wytopionego wosku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do rysowania,

2) zaprojektować pierścionek,

3) zaplanować umieszczenie kanałów odlewniczych,

4) narysować kanały odlewnicze,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

szkicownik,

−

przybory do rysowania.

Ćwiczenie 2

Wykonaj w wosku model zaprojektowanego pierścionka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do rysowania,

2) nadać wstępny kształt pierścionka półfabrykatowi,

3) wykonać model,

4) przymocować zaplanowane kanały odlewnicze,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

półfabrykat z wosku,

−

szpatułki i nakładacze,

−

lutownica do wosku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 3

Zaprojektuj element bransolety z prostych ogniw przeznaczony do produkcji seryjnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do wykonania ćwiczenia,

2) przeanalizować wymagania, jaki powinien spełniać model przeznaczony do produkcji

seryjnej,

3) zaprojektować element,

4) zaplanować umieszczenie kanałów odlewniczych,

5) narysować kanały odlewnicze,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

szkicownik,

−

przybory do rysowania.

Ćwiczenie 4

Wykonaj ze srebra element bransolety zaprojektowany w ćwiczeniu 3.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do wykonania ćwiczenia,

2) wybrać potrzebne półfabrykaty,

3) wykonać ogniwo,

4) przylutować kanał odlewniczy,

5) wyszlifować element,

6) wypolerować element,

7) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

półfabrykaty srebrne,

−

stanowisko do lutowania,

−

materiały do lutowania,

−

stanowisko złotnicze,

−

szczypce,

−

piłka jubilerska,

−

narzędzia i materiały do szlifowania,

−

narzędzia i materiały do polerowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

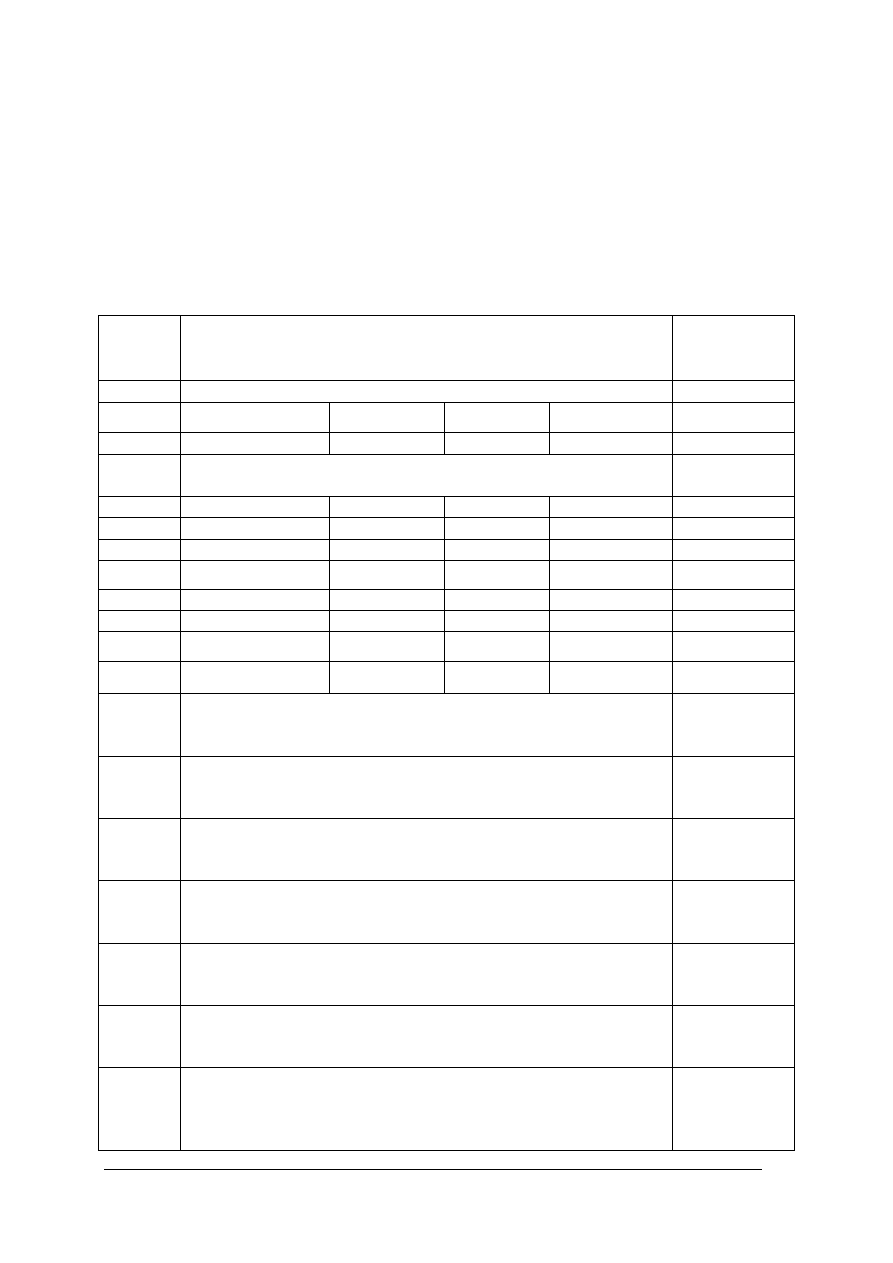

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozmieścić urządzenia służące do odlewania zgodnie z zasadami bhp

i ergonomii?

2) dobrać materiały używane w procesie odlewania?

3) dobrać narzędzia używane w procesie odlewania?

4) dobrać parametry pracy woskownika?

5) dobrać parametry pracy prasy wulkanizacyjnej?

6) zaprogramować cykle pracy pieca do wyżarzania form gipsowych?

7) dobrać parametry pracy pieców odlewniczych?

8) wymienić czynniki, jakie należy brać pod uwagę podczas projektowania

modeli?

9) ocenić poprawność wykończenie modelu?

10) wymienić rodzaje kanałów wlewowych?

11) określić, w jakim przypadku należy zastosować kanał wlewowy rozwidlony?

12) określić, który element modelu wymaga doprowadzenia największej ilości

stopu?

13) wskazać należyte umiejscowienie kanału wlewowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Proces technologiczny odlewania metodą wytapianych modeli

4.2.1. Materiał nauczania

Proces technologiczny odlewania metodą wytapianych modeli

•

Przygotowanie modelu

Jako wzorem należy posłużyć się prototypem wyrobu. Należy go odpowiednio

przygotować przez dokładne wykończenie z polerowaniem i umyciem włącznie. Nie wolno

odlewać wyrobów ocechowanych. Podczas przygotowania modelu cechę należy usunąć. Do

wykończonego modelu należy zamocować trzpień wlewowy modelu. Na bazie tak

przygotowanego modelu należy wykonać formę gumową.

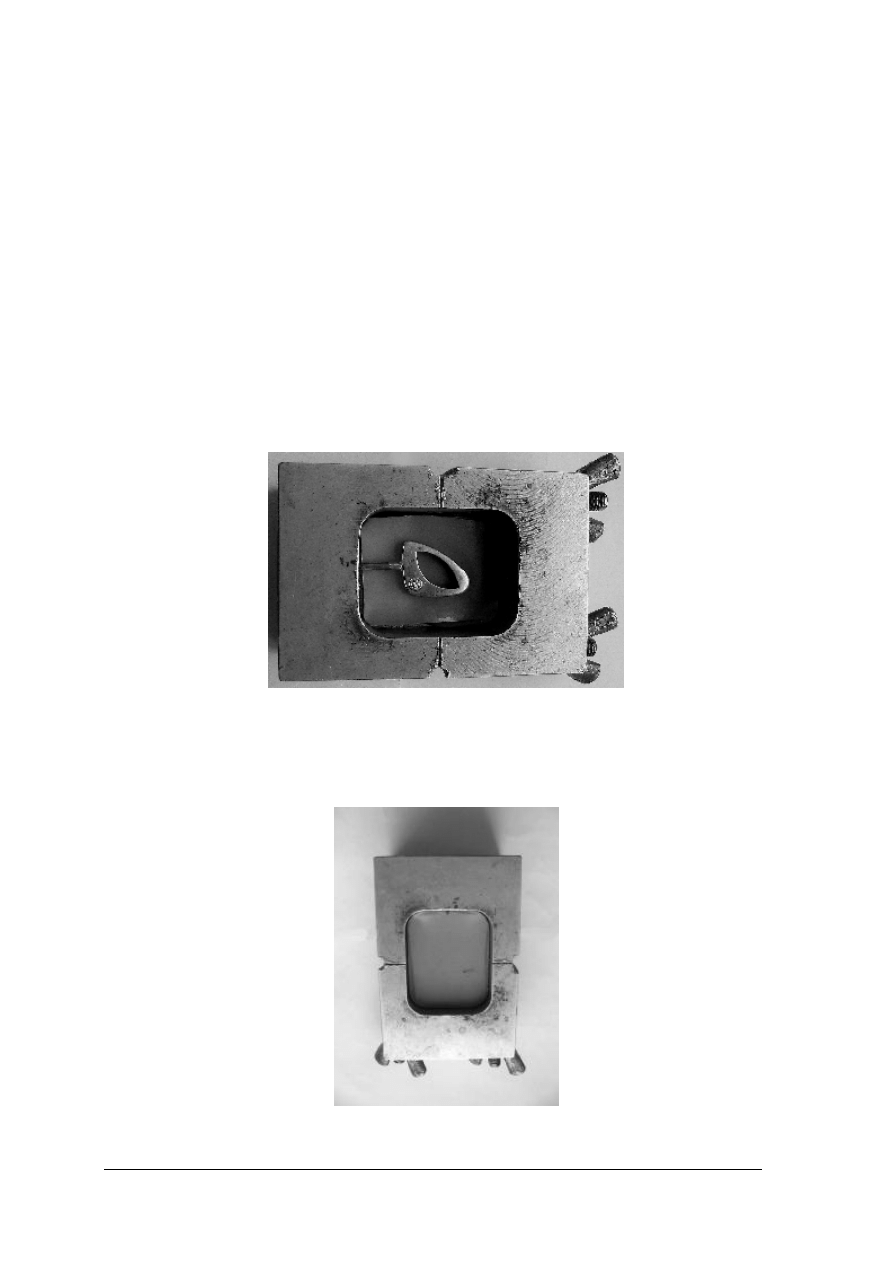

•

Wulkanizowanie formy gumowej.

Dno ramki wulkanizacyjnej należy wyłożyć warstwą gumy, na której umieszcza się

centralnie model w ten sposób by końcówka trzpienia wlewowego modelu stykała się z jedną

ze ścianek ramki.

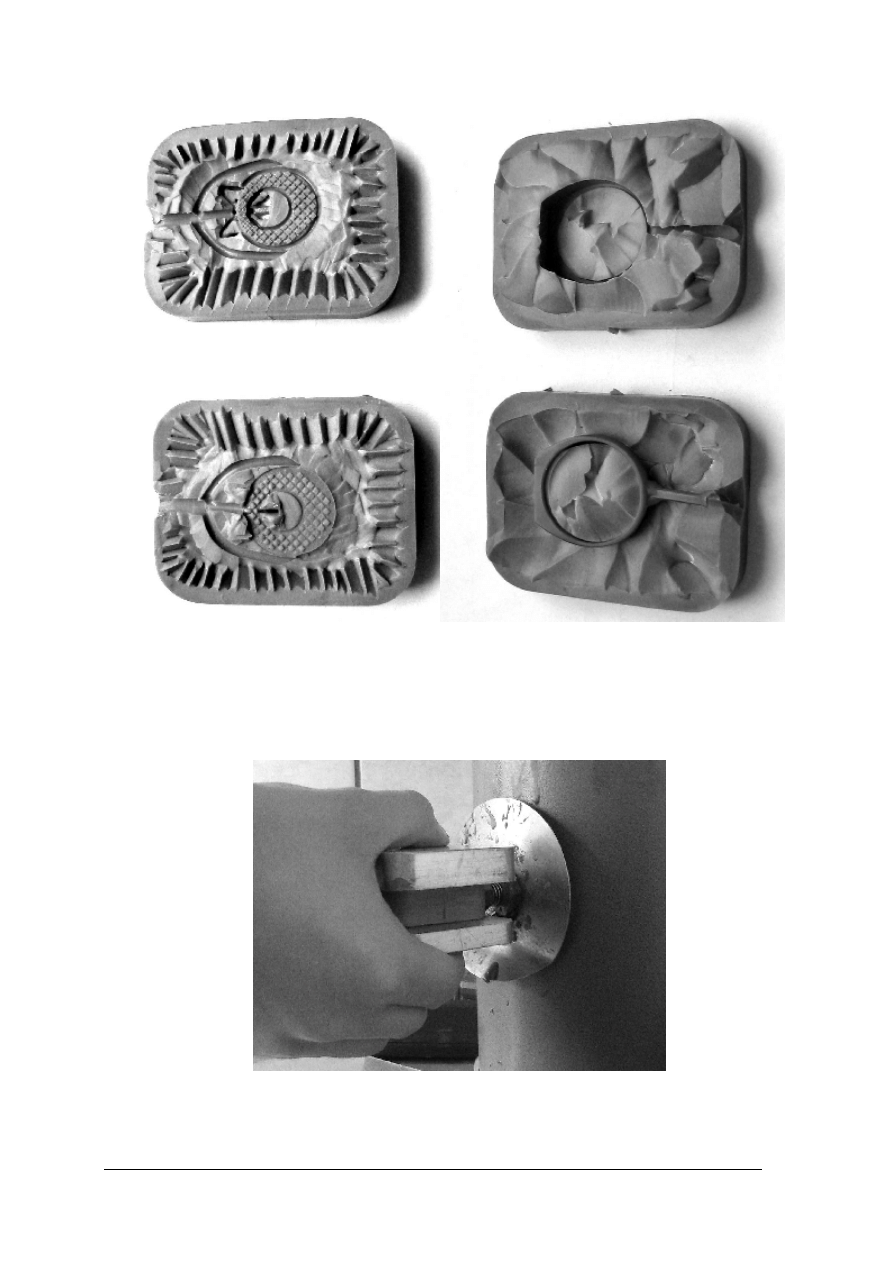

Rys. 3. Sposób umieszczenia gumy w ramce wulkanizacyjnej.

Gumą wulkanizacyjną trzeba wypełnić szczelnie przestrzenie miedzy modelem

a ściankami ramki. Następnie należy pokryć model kolejną warstwą gumy i zamknąć ramkę od

góry płytką dociskową.

Rys. 4. Zamknięta ramka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

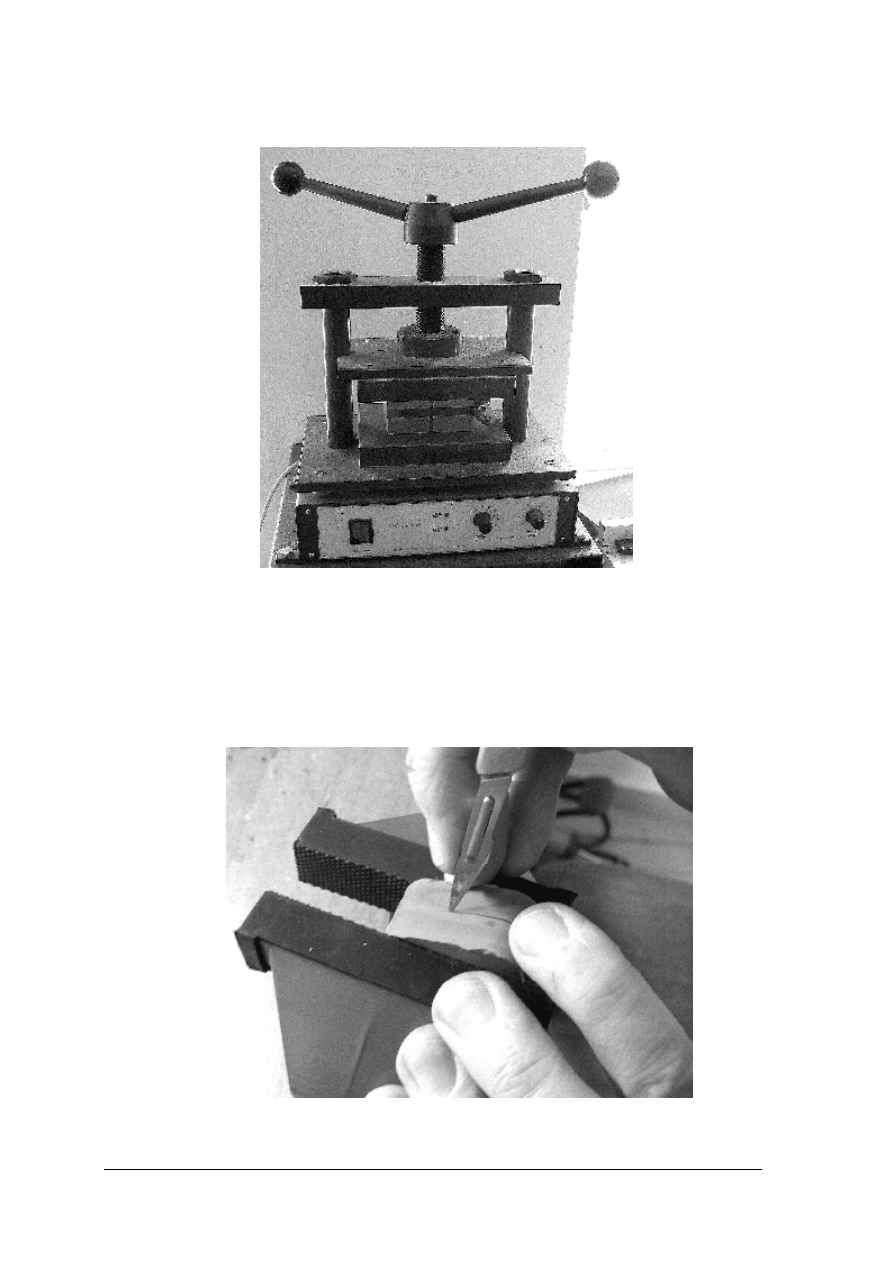

Całość umieścić w prasie wulkanizacyjnej i przeprowadzić proces wulkanizacji.

Rys. 5. Prasa wulkanizacyjna z umieszczoną w niej ramką.

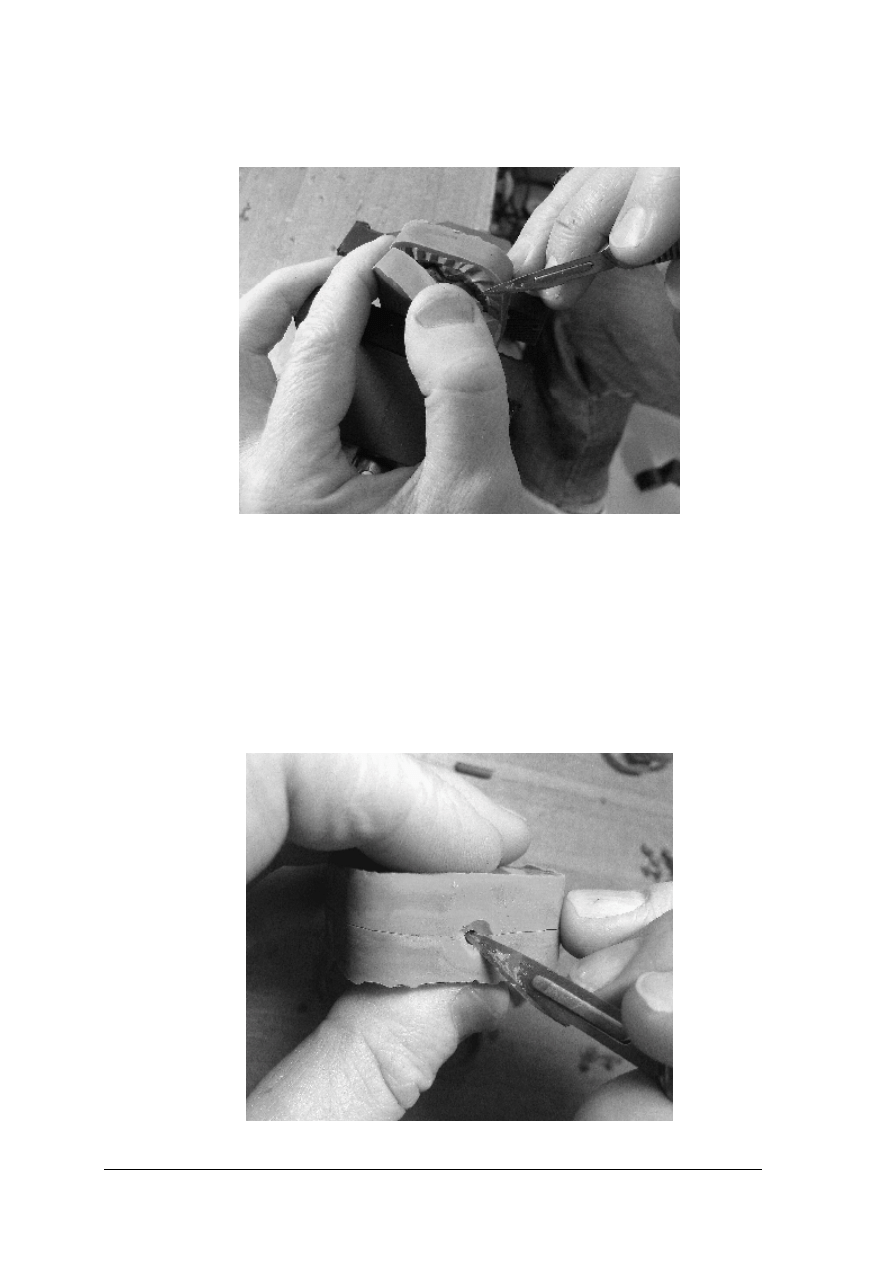

Po zakończeniu procesu wulkanizacji należy wyjąć formę gumową z ramki i rozciąć ją.

•

Rozcinanie formy gumowej.

Przed przystąpieniem do rozcinania należy przypomnieć sobie kształt zatopionego modelu,

co ułatwi poprawne wykonanie tej operacji. Rozcinanie rozpoczyna się od wyczucia palcem

trzpienia na obwodzie formy i wykonaniu w tym miejscu pierwszego nacięcia skalpelem.

Rys. 6. Pierwsze nacięcie skalpelem przy rozcinaniu formy gumowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Kolejne cięcia wykonuje się wzdłuż trzpienia w kierunku modelu, rozchylając górę i dół

rozciętej już częściowo formy, aż do całkowitego rozdzielenia jej na dwie części.

Rys. 7. Rozdzielanie formy gumowej na dwie części.

W czasie rozcinania formy w bezpośrednim kontakcie z modelem należy zachować

szczególną ostrożność, pamiętając o tym, że prawidłowo przecięta forma powinna

charakteryzować się następującymi kryteriami: lina cięcia powinna być jak najmniej

odzwierciedlana na później wykonywanym modelu woskowym lub przebiegać w miejscu, w

którym łatwo ja będzie usunąć, model woskowy powinien też być łatwo wyzwalany z formy.

Natomiast cięcie na krawędziach formy należy wykonywać nieregularnie (zygzakowato), co

ułatwi późniejsze jej składanie. Rozcinanie kończy się wycięciem otworu rozszerzającego

lejkowato kanał wlewowy przy krawędzi formy, przez który będzie wtryskiwany wosk.

Rys. 8. Wycinanie otworu rozcinającego kanał wlewowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 9. Prawidłowo rozcięte formy gumowe.

•

Wykonanie modeli woskowych

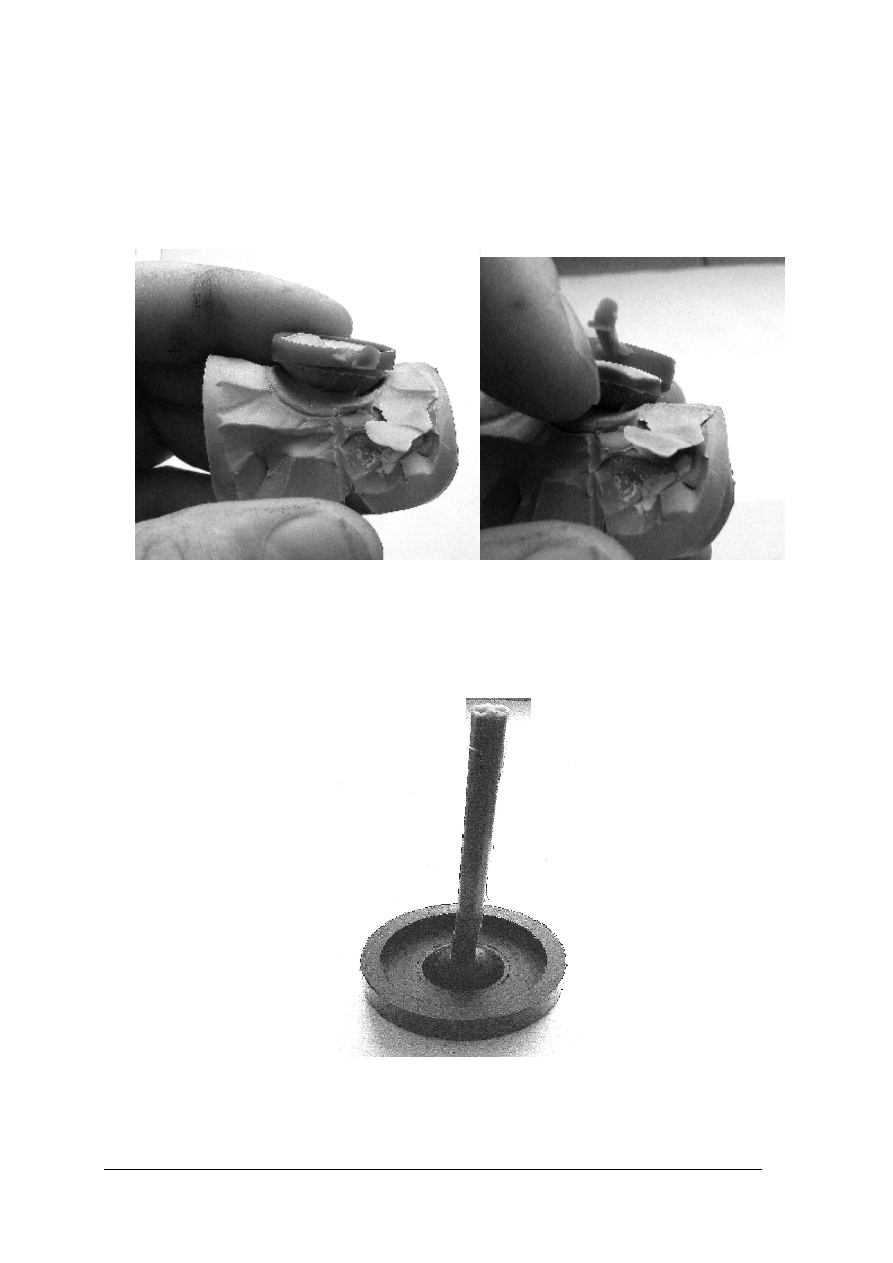

Modele woskowe wykonuje się używając woskownika, wypełniając formę gumową

woskiem.

Rys. 10. Wypełnianie formy gumowej workownikiem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Aby uzyskać model woskowy o wymaganej jakości, należy zwrócić uwagę na następujące

kwestie: forma gumowa nie może być zdeformowana poprzez nadmierny ścisk bądź

niepoprawne złożenie, powinny być odpowiednio dobrane parametry wtrysku (czas wtrysku,

ciśnienie i temperatura wosku). Szczególną ostrożność należy zachować podczas wyjmowania

modelu z formy, aby nie uszkodzić go podczas tej czynności. Nie należy rozpoczynać

wyjmowania do czasu wystygnięcia wosku. W celu łatwiejszego wyjęcia metalu formę przed

wtryśnięciem spryskujemy specjalnym płynem w sprayu.

Rys. 11. Wyjmowanie metalu z formy.

•

Montaż modeli woskowych do trzpienia. (Formowanie choinki)

Trzpień woskowy wykonuje się poprzez wtrysk wosku do formy w kształcie rurki

o odpowiednich wymiarach. Montuje się go do gumowej podstawy tak, aby tworzył stabilną

konstrukcję.

Rys. 12. Trzpień rurki na gumowej podstawie.

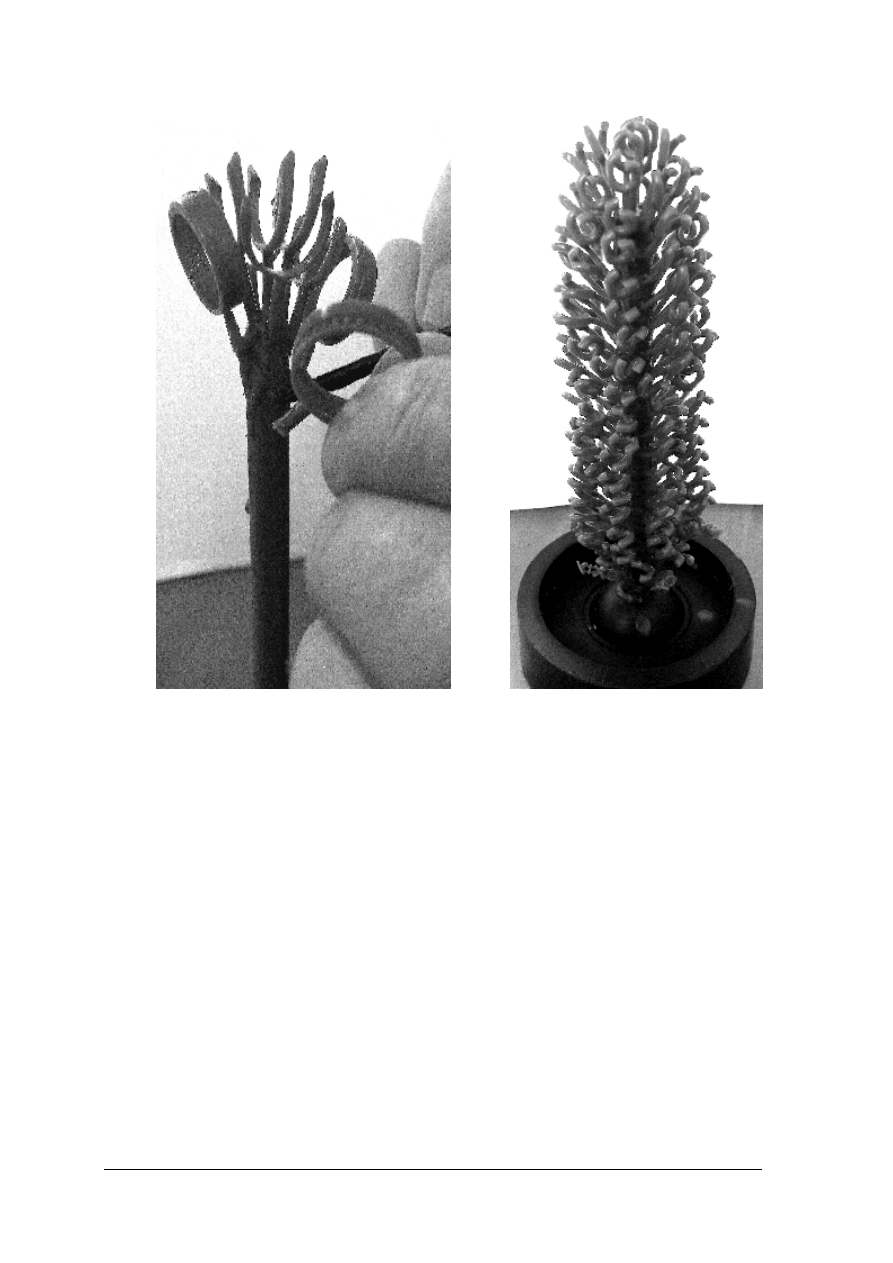

Woskowe modele należy montować jeden obok drugiego końcem kanału wlewowego do

pnia pod kątem, modelem ku górze, tworząc w ten sposób układ zwany „choinką”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 13. Sposób montażu woskowych modeli.

Podczas tworzenia choinki należy pamiętać, aby po umieszczeniu jej w tulei zachowany był

odpowiedni odstęp pomiędzy elementami choinki, a ściankami oraz górą tulei. Natomiast

odstępy pomiędzy modelami mogą być jak najmniejsze, lecz nie mogą się one stykać.

Wskazane jest mocowanie do jednego trzpienia, modeli o podobnej wielkości oraz zbliżonej

grubości ścianek. Jeżeli, jednak różne modele maję być mocowane do tego samego pnia, to ich

wielkość, kształt i objętość wpływają na umiejscowienie na pniu. Szczególnie przy użyciu

odlewarki odśrodkowej, małe modele albo modele o drobnych detalach lub skomplikowanych

wzorach, takie jak na przykład filigrany, powinny być przymocowane na czubku choinki.

Podczas wypełniania formy metalem, siła odśrodkowa i masa stopionego metalu wytworzą tam

największe ciśnienie.

Przed zalaniem choinki masą formierską należy wyliczyć ilość stopu potrzebną do

wykonania odlewu. W tym celu trzeba zważyć woskową choinkę umieszczoną w podstawce,

od masy tej należy odjąć masę podstawki. Uzyskaną w ten sposób masę wosku należy

przemnożyć przez liczbę określającą stosunek ciężarów właściwych stopu i wosku. Dla srebra

próby 0,925 stosunek ten może wynosić około 10, dla złota próby 0,585 około 13, dla złota

próby 0,750 około 16. W ten sposób wyliczoną masę stopu potrzebną do wykonania odlewu

należy przygotować.

•

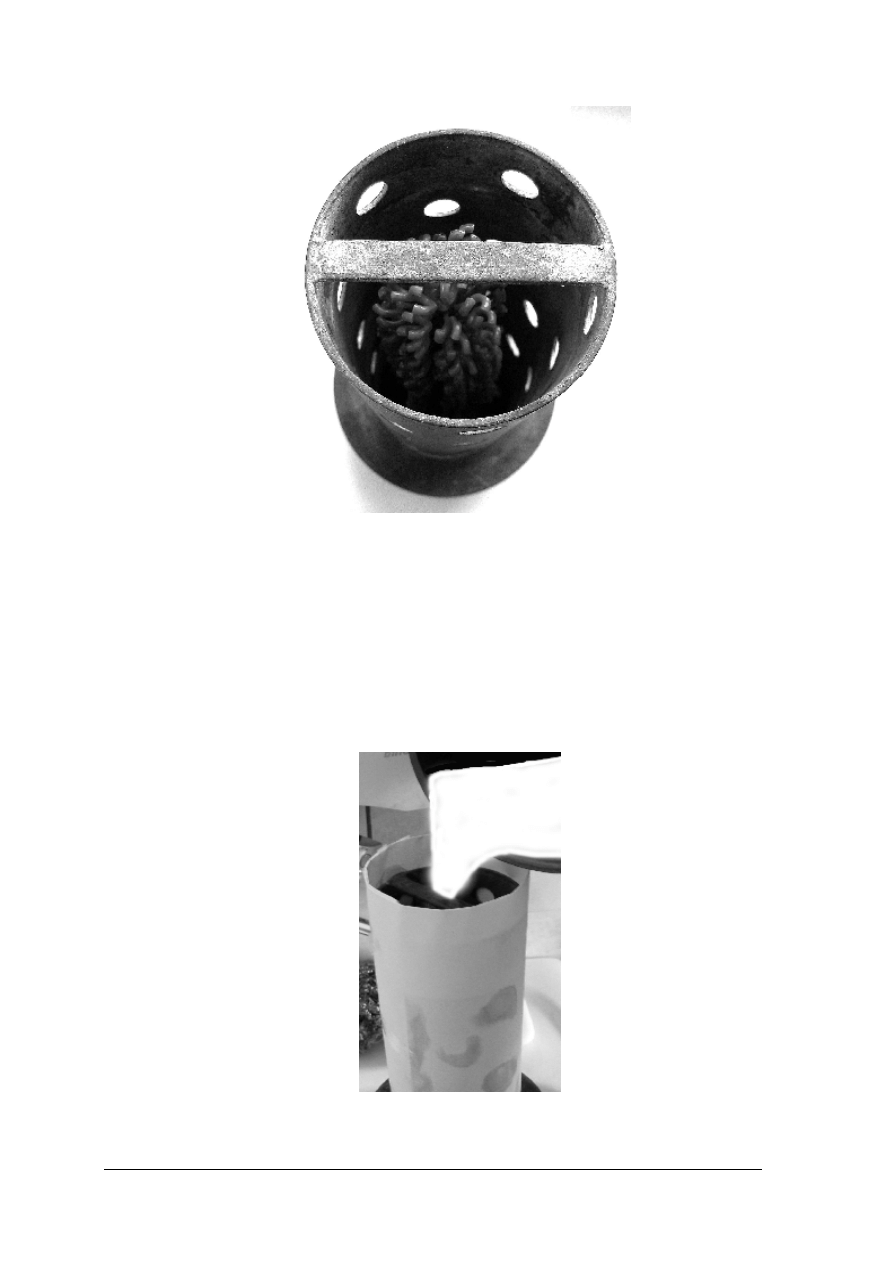

Zalewanie woskowej choinki masą formierską

Osadza się tuleję w gumowym kołnierzu podstawy, w której umieszczona jest woskowa

choinka modeli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 14. Osadzanie tulei w gumowym kołnierzu podstawy.

Jeżeli tuleja jest perforowana, to należy ją szczelnie owinąć taśmą klejącą tak, by masa

formierska nie wypływała podczas zalewania formy. Osłona, którą owija się tuleję, musi sięgać

kilka centymetrów powyżej jej krawędzi. Proszek formierski i woda powinny zostać

wymieszane ze sobą w misie w proporcjach i temperaturze zalecanych przez producenta. Po

wymieszaniu, umieszcza się misę z masą w komorze próżniowej i odsysając, usuwa się

pęcherze powietrza z papki. Następnie zalewa się masą formy i umieszcza się je na stole

wibracyjnym w komorze próżniowej.

Rys. 15. Zalewanie masą formy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Należy pamiętać, aby masa formierska sięgała przynajmniej 2,5 cm powyżej modelu

znajdującego się na czubku choinki Po odessaniu resztek powietrza odstawia się formy do

czasu całkowitego związania masy formierskiej to jest przynajmniej na 30 min. W tym czasie

nie wolno jej dotykać. Proces mieszania masy i zalewania form najlepiej jest wykonywać przy

użyciu próżniowego mieszalnika, gdzie łatwiej jest dobrać optymalne parametry procesu

i można sprawniej przeprowadzić całą operację.

•

Wytapianie wosku z formy gipsowej

Należy umieścić formę gipsową wlewem do dołu na ruszcie z łaźnią parową i pozostawić ją

aż do chwili, kiedy stopiony wosk przestanie kapać.

•

Wyżarzanie formy gipsowej

Tuleję wypełnioną masą formierską należy wygrzać w wysokiej temperaturze w celu

wypalenia resztek wosku oraz nadanie masie formierskiej odpowiedniej wytrzymałości

i takiej przepuszczalności, która pozwalałaby uchodzić gazom z pustych przestrzeni formy,

umożliwiając wypełnienie ich metalem. Musi to być wykonane w wentylowanym piecu

i w dokładnie zaplanowanych etapach. Zalecane przez producenta cykle wypalania podawane

są w instrukcjach dołączanych przy zakupie mas formierskich. Po przetrzymaniu formy w

końcowej temperaturze przez ściśle określony czas, stopniowo obniża się temperaturę do

temperatury właściwej dla procesu odlewania.

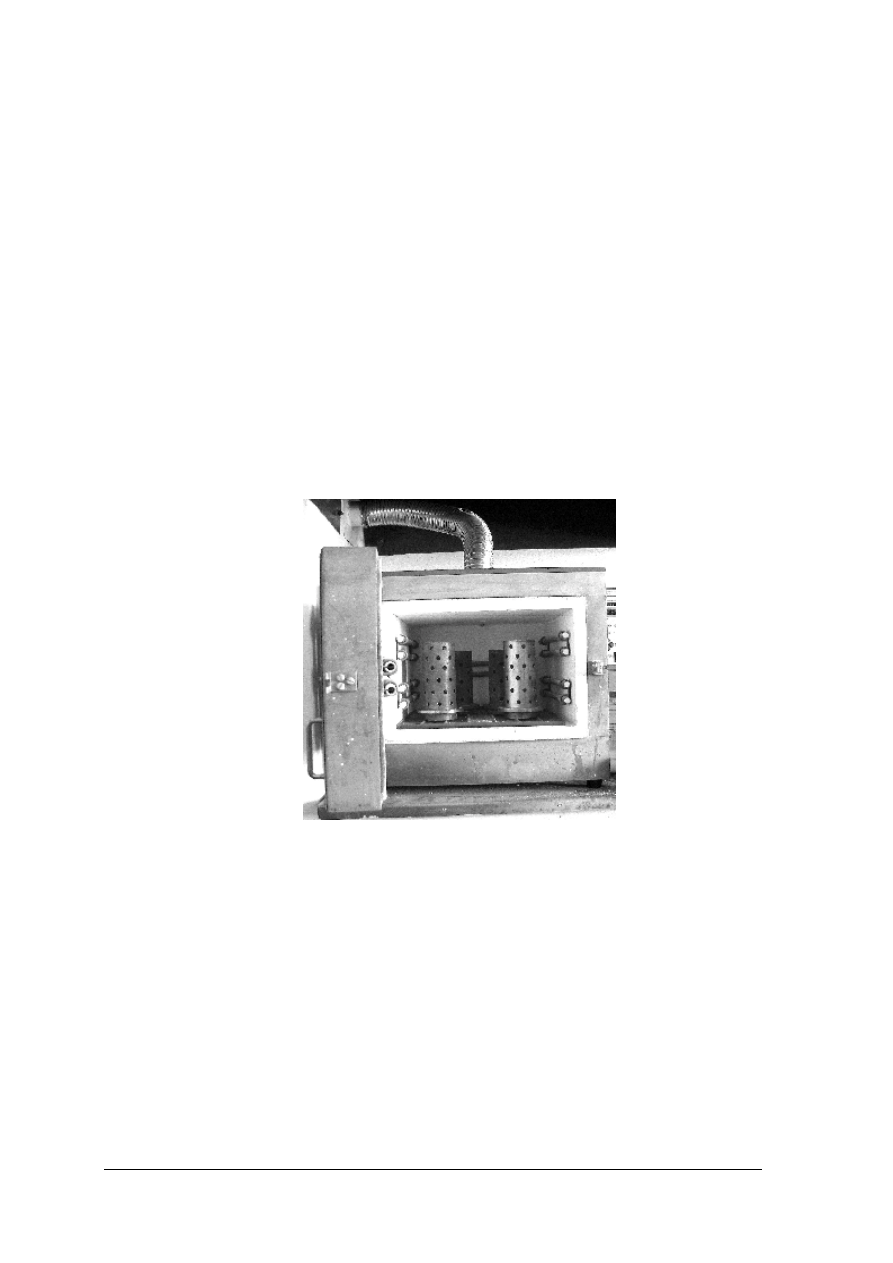

Rys. 16. Wyżarzanie formy gipsowej

•

Zalewanie formy stopem

Najbardziej istotnym parametrem w momencie napełniania formy stopem, oprócz

temperatury formy, jest temperatura stopu. Wskazane jest wiec używanie gotowych dodatków

stopowych, które przeszły wnikliwe badania w laboratoriach producentów i zakresy

zalecanych temperatur odlewania są podane w instrukcjach. W obrębie tych zakresów należy

modyfikować temperaturę odlewania w zależności od wielkości modeli i grubości ścianek

odlewów, jakie chce się uzyskać. Należy, więc bardzo precyzyjnie ustalić temperaturę stopu

podczas odlewania i natychmiast po jej osiągnięciu napełnić formę stopem.

Sposób zalewania formy metalem zależy od rodzaju urządzenia odlewniczego, którym się

dysponuje. W przypadku odlewarki odśrodkowej zalewanie formy stopem odbywa się przy

udziale siły odśrodkowej wytworzonej przez ruch obrotowy ramienia, na którym umieszczane

są tygiel ze stopionym metalem i wypalona forma gipsowa posiadająca odpowiednią

temperaturę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Jeśli jest to odlewarka próżniowa, to formę po wyjęciu z pieca umieszcza się nad komorą

próżniową, załącza się pompę w celu wytworzenia podciśnienia i zalewa się uprzednio

stopionym metalem.

.

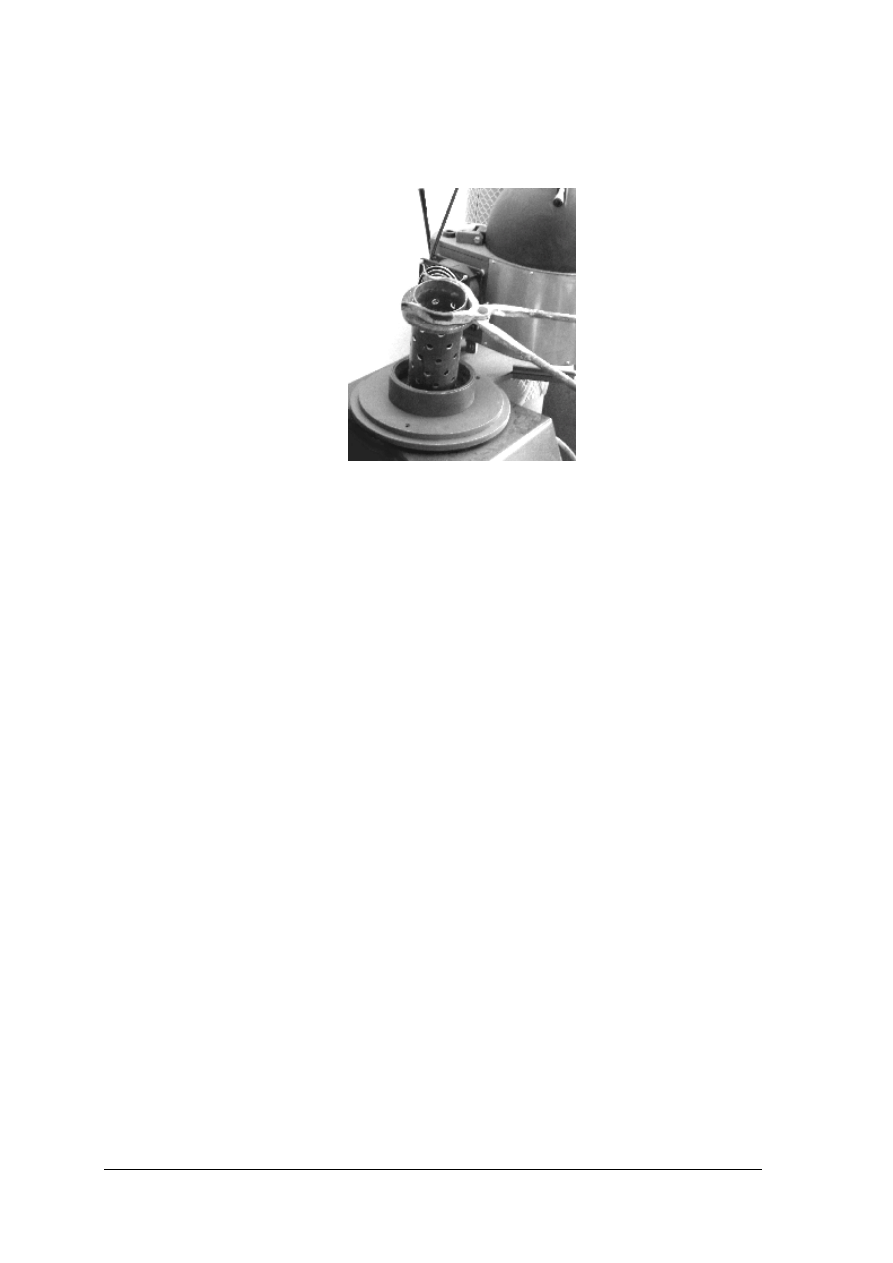

Rys. 17. Umieszczenie tulei w odlewarce

Dobre rezultaty daje zastosowanie do topienia stopów pieca dolnospustowego,

umieszczonego bezpośrednio nad formą. Piece takie dają możliwość pomiaru temperatury oraz

zastosowania podczas topienia osłony gazowej, szlachetnych gazów obojętnych takich jak

argon. Zaletą tego pieca jest też to, że zanieczyszczenia znajdujące się na powierzchni stopu

nie są przenoszone wraz z metalem do formy, jak to ma często miejsce podczas odlewania

bezpośrednio z tygla. Z pieca takiego, po podniesieniu, za pomocą dźwigni, zatyczki tygla stop

jest bezpośrednio zasysany do formy.

•

Studzenie

Studzenie przeprowadza się dwuetapowo. Najpierw odstawia się formę do momentu, kiedy

zalany metal uzyska ciemną barwę. Stawiając ja na płytce lub cegle szamotowej położonej na

niepalnym podłożu. Następnie studzi się formę w wiadrze z wodą. Po wyjęciu z wiadra

choinka powinna być wyjęta lub sama wypaść z tulei. Jeżeli nie wypadła sama, to wybijamy ją

młotkiem uderzając w koniec trzpienia od strony zalewania stopem. Należy uważać, by nie

skrzywić trzpienia choinki.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega proces wulkanizowania formy gumowej?

2. Jak przebiega proces przygotowywanie masy formierskiej do zalania formy?

3. Od czego należy zacząć przecinanie formy?

4. Jakie kryteria powinna spełniać dobrze przecięta forma?

5. Jak odbywa się wytapianie wosku z formy gipsowej?

6. W jaki sposób wyżarza się formę gipsową?

7. Jak przebiega proces zalewania formy stopem?

8. Jak wykonać zestaw modeli do odlewu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj formę gumową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do wykonania ćwiczenia,

2) włączyć prasę wulkanizacyjną w celu rozgrzania płyt i ustawić pożądane parametry,

3) umieścić na spodzie ramki warstwę gumy,

4) umieścić model w ramce, obierając uprzednio sposób ułożenia pod kątem późniejszego

rozcinania formy gumowej oraz wyzwalania modeli woskowych,

5) wypełnić wolne przestrzenie między ramką a modelem i przykryć warstwę górną gumy,

6) zamknąć ramkę płytką dociskową i umieścić ramkę w prasie wulkanizacyjnej, docisnąć,

7) odczekać do czasu zawulkanizowania,

8) wyjąc ramkę z wulkanizatora, ostudzić,

9) wyjąć formę gumową z ramki,

10) umieścić formę w uchwycie przytrzymującym,

11) rozciąć formę,

12) zaprezentować wykonane ćwiczenie,

13) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

prasa wulkanizacyjna,

−

ramka do wulkanizowania form gumowych,

−

guma wulkanizacyjna,

−

model,

−

skalpel,

−

uchwyt przytrzymujący,

−

instrukcja obsługi prasy wulkanizacyjnej,

−

instrukcja technologiczna producenta gumy wulkanizacyjnej.

Ćwiczenie 2

Wykonaj model woskowy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do wykonania ćwiczenia,

2) ustawić pożądane parametry woskarki (ciśnienie wtrysku, temperaturę wosku),

3) spryskać formę gumową preparatem ułatwiającym wyzwalanie modelu woskowego,

4) dokładnie złożyć formę gumową,

5) wykonać wtrysk,

6) odczekać do całkowitego wystygnięcia wosku w formie,

7) ostrożnie wyjąć model woskowy,

8) zaprezentować efekt swojej pracy, sprawdzić jakość modelu,

9) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

−

woskarka,

−

forma gumowa,

−

preparat ułatwiający wyzwalanie modelu woskowego,

−

instrukcja obsługi woskarki.

Ćwiczenie 3

Wykonaj zestaw modeli do odlewu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do wykonania ćwiczenia,

2) umieścić trzpień w podstawce,

3) zaplanować sposób rozmieszczenia modeli,

4) umocować modele na trzpieniu,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

lutownica do wosku,

−

gumowa podstawka,

−

trzpień woskowy,

−

modele woskowe.

Ćwiczenie 4

Wykonaj formę gipsową

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do wykonania ćwiczenia,

2) umieścić tuleję w podstawce z modemem woskowym (choinką),

3) oszacować gabaryty modeli,

4) zapoznać się z zaleceniami producenta gipsu formierskiego w zakresie dotyczącym

proporcji mieszanych składników,

5) odmierzyć potrzebne ilości składników,

6) dobrać parametry pracy urządzeń używanych w procesie (prędkość mieszania, prędkość

wibrowania stołu wibracyjnego),

7) wymieszać składniki,

8) odpowietrzyć masę,

9) zalać tuleje masą,

10) odpowietrzyć masę w tulejach na stole wibracyjnym,

11) zaprezentować wykonane ćwiczenie,

12) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

mieszalnik,

−

komora próżniowa za stołem wibracyjnym,

−

model woskowy w podstawce,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

tuleja,

−

gips formierski,

−

woda destylowana,

−

pojemnik do mieszania masy,

−

instrukcja technologiczna producenta gipsu formierskiego,

−

instrukcja obsługi mieszalnika,

−

instrukcja obsługi komory próżniowej ze stołem wibracyjnym.

Ćwiczenie 5

Wytop wosk z formy gipsowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do wykonania ćwiczenia,

2) umieścić formę gipsową na ruszcie nad łaźnią parową w urządzeniu do wytapiania wosku

3) ustawić czas wytapiania,

4) włączyć grzałki urządzenia do wytapiania wosku,

5) po upływie ustawionego czasu wyjąć formę z urządzania,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

parownik do wytapiania wosku,

−

forma gipsowa z modelem woskowym,

−

instrukcja obsługi parownika.

Ćwiczenie 6

Wyżarz formę gipsową

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i materiały do wykonania ćwiczenia,

2) umieścić tuleję w piecu do wyżarzania form gipsowych,

3) zaprogramować poszczególne cykle pracy pieca,

4) uruchomić piec,

5) po ukończeniu cyklu wyjąć tuleję z pieca,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

piec do wyżarzania form gipsowych,

−

forma gipsowa,

−

kleszcze do przenoszenia tulei,

−

instrukcja obsługi pieca,

−

instrukcja obsługo pieca do wyżarzania form gipsowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

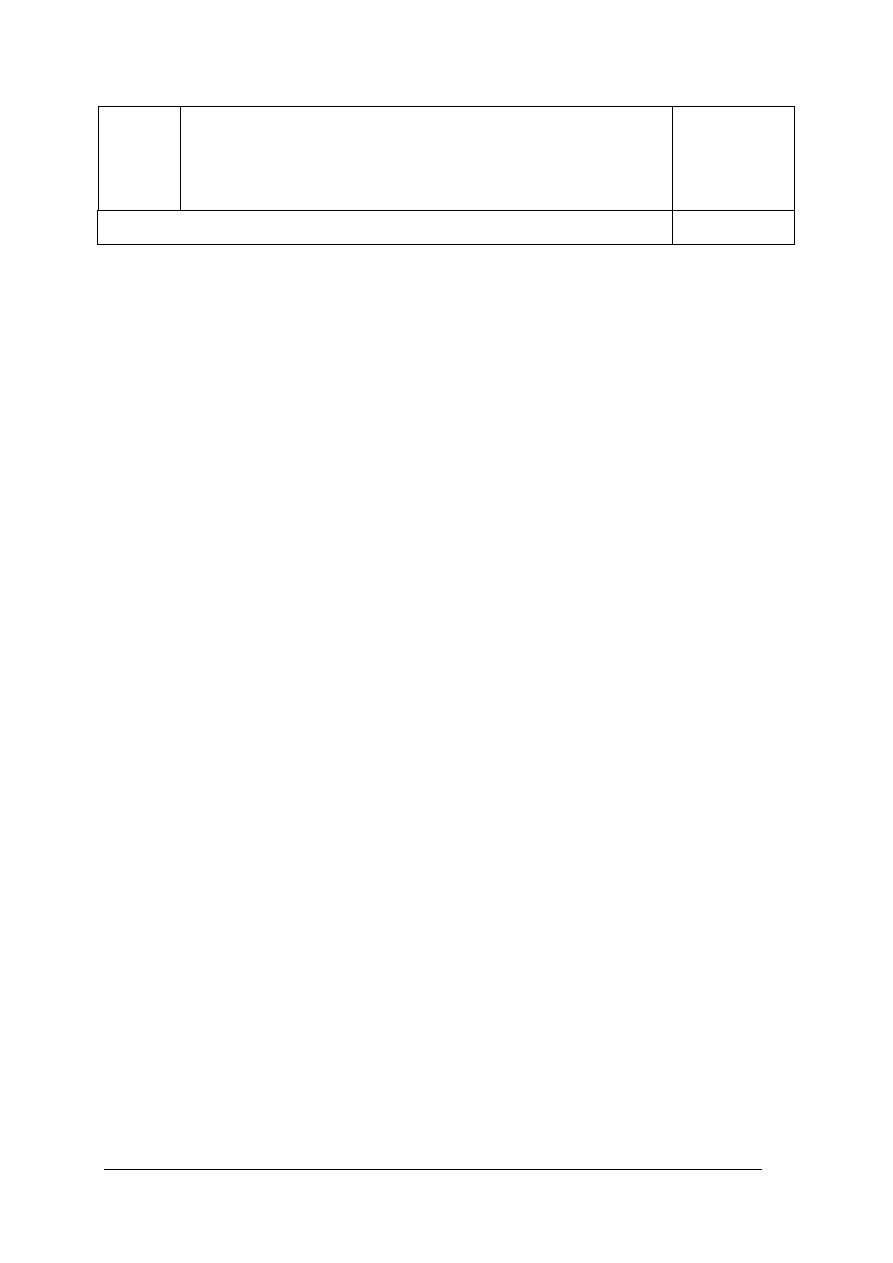

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać formę gumową?

2) wykonać modele woskowe?

3) wykonać formę gipsową?

4) rozciąć formę gipsową?

5) wykonać zestaw modeli do odlewu?

6) obliczyć ilość stopu potrzebnego do odlewania?

7) przeprowadzić wytapianie wosku z formy gipsowej?

8) przeprowadzić wyżarzanie formy gipsowej?

9) wykonać studzenie po wlaniu metalu?

10) przeprowadzić proces odlewania metodą wytapianych modeli?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.

Obróbka wykańczająca odlewów. Wady odlewów

i przyczyny ich powstawania

4.3.1. Materiał nauczania

Obróbka wykańczająca

1. Gotową, odlaną choinkę należy wyjąć z tulei i oczyścić z resztek gipsu strumieniem wody

pod wysokim ciśnieniem w naczyniu wyposażonym w odstojnik na gips; zwykle wykonuje

się to w komorze wykonanej ze stali z dyszą wytwarzającą duże ciśnienie wody i

podłączoną do urządzenia: operując trzymaną przez gumowe rękawice choinką czyścimy ją

z resztek gipsu.

2. Jeżeli odlew pokryty jest tlenkami, a ma to miejsce najczęściej, kiedy do sporządzenia

stopu nie użyto ligur utrudniających oksydowanie, należy choinkę wygotować w 10%

roztworze kwasu siarkowego. Należy pamiętać, żeby podczas mieszania kwasu z wodą

wlewać kwas do wody.

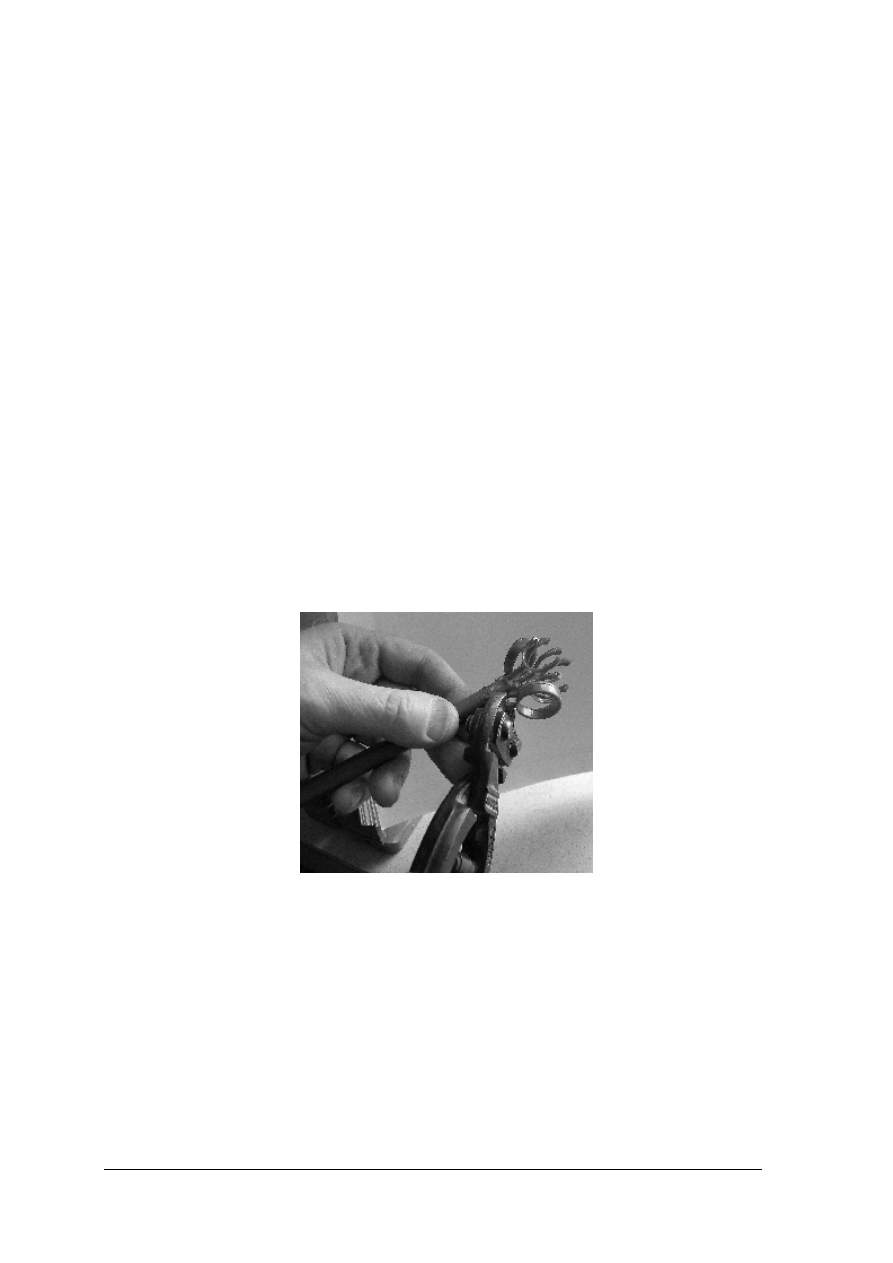

3. Po wypłukaniu i wysuszeniu odcinamy wyroby od trzpienia; używając do tego obcinaków

bocznych i czołowych lub nożyc o napędzie pneumatycznym. Najpierw odcinamy wyroby

będące na dolnej części trzpienia, trzymając choinkę z wyrobami w ręku przez rękawice.

Kolejno obracając wokół osi trzpienia odcinamy wyroby, uważając, żeby ich nie

uszkodzić. Prawidłowe wykonanie zestawu z wosku ułatwia odcinanie wyrobów z

trzpienia.

Rys. 18. Odcinanie wyrobu z trzpienia.

4. W ten sposób uzyskane półfabrykaty, po wyrównaniu pilnikiem miejsca doprowadzenia

kanału wlewowego do modelu, należy poddać dalszej wykańczającej obróbce ręcznej i/lub

mechanicznej.

Zjawiska towarzyszące powstawaniu odlewów

Krzepnięcie ma miejsce, kiedy stop metalu przechodzi ze stanu ciekłego w stan stały.

Ciepło odprowadzane jest wówczas do otoczenia, w naszym przypadku do formy. To

przemieszczanie ciepła zależy od szeregu warunków:

−

temperatury formy w momencie zalewania metalem,

−

zdolności ściany formy do przenoszenia ciepła,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

objętości odlewu,

−

geometrycznego ukształtowania odlewów.

Stopiony metal płynie kanałem wlewowym z bardzo duża prędkością. Jeżeli kanał

wlewowy będzie pod nieprawidłowym kątem do np.: obrączki pierścienia, to strumień metalu

uderzy w przeciwległą ściankę formy zanim się rozdzieli i wypełni pierścień. Masa formierska

przejmie w tym miejscu dużą porcje ciepła od uderzającego metalu. Podczas krzepnięcia,

otrzymana porcja ciepła spowoduje, że stop w tym miejscu będzie krzepł najpóźniej. Jeśli kanał

wlewowy zakrzepnie zanim zakrzepnie stop w węźle cieplnym (gorącym miejscu), to nie

będzie płynnego metalu, który zasiliłby krzepnącą część odlewu. Biorąc pod uwagę, że stop

zmniejsza swoją objętość podczas krzepnięcia istnieje ryzyko wystąpienia jam skurczowych, a

nawet rzadzizn.

Jeśli w odlewie zaprojektowano nagłe zmiany wymiarów, ostre krawędzie lub przewężenia,

to płynny metal będzie musiał przejść przez te partie, kiedy będzie wypełniał formę. Również w

tych miejscach forma otrzyma dodatkową porcję ciepła, a metal będzie krzepł na końcu lub

będzie miał, przez jakiś czas, temperaturę wyższą niż reszta odlewu.

Podczas studzenia, metal się kurczy wytwarzając napięcia wewnętrzne. Napięcia te mogą

doprowadzić do powstania pęknięć lub szczelin w miejscach o temperaturze wyższej niż reszta

materiału.

Wady odlewów powstające w procesie odlewania:

a) pory:

przyczyny:

−

niedostateczne zasilanie metalem, (zbyt niska temperatura formy, zbyt niska temperatura

odlania, złe umiejscowienie kanałów wlewowych, brak nadlewów zasilających na kanałach

wlewowych, niedostateczne rozgałęzienie kanałów wlewowych dla długich i powyginanych

wzorów),

−

mała siła odśrodkowa,

−

migracja gazu do ciekłego metalu lub powstawanie gazu w stopionym metalu (wodór, tlen,

para wodna, dwutlenek siarki),

b) kruchość na gorąco:

przyczyny:

−

obecność siarczków (siarczek srebra, siarczek niklu),

−

obecność pozostałości takich metali jak cyna i ołów,

c) zawirowania:

przyczyny:

−

niedobrana prędkość obrotowa,

d) znaki wodne:

przyczyny:

−

zbyt krótki czas obróbki warsztatowej,

−

wstrząsy podczas wiązania masy formierskiej,

−

przechowywanie masy formierskiej w niewłaściwych warunkach,

−

zła temperatura mieszania masy formierskiej,

−

złe proporcje wody i proszku,

−

uchybienia w procedurze wypalania,

e) wtrącenia:

przyczyny:

−

drobne cząsteczki, które wpadły do formy,

−

cząstki rdzy nieusunięte z wnętrza kuwety,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

kolce masy formierskiej na ostrych krawędziach między kanałami wlewowymi a

zagłębieniami formy,

f) niespawy:

przyczyny:

−

złe rozmieszczenie kanałów wlewowych,

−

zbyt niska temperatura lania stopu,

−

zbyt niska temperatura formy,

−

zbyt niską prędkość obrotową,

g) węzły cieplne:

przyczyny:

−

złe ustawienie bądź zła konstrukcja kanału wlewowego,

h) spękania cieplne,

przyczyny:

−

niedostosowany układ zasilania metalem do stopnia skomplikowania modelu.

Zbieranie odpadów metali szlachetnych

Podczas starannego wykonania odlewów metodą wytapianych modeli jedynym miejscem

gdzie mogą wystąpić odpady metali szlachetnych są tygle, w których przygotowuje się stopy

bądź tygle pieców odlewniczych. Należy je, co jakiś czas oczyszczać z pozostających w nich

substancji wraz z wierzchnią warstwą materiału, z którego wykonane są tygle. Uzyskane w ten

sposób odpady należy przeznaczyć do odzysku z nich metalu szlachetnego.

Może się jednak zdarzyć, że nastąpią nieprzewidziane negatywne efekty, takie jak

przebicie przez stop formy gipsowej lub nieprawidłowe wypełnienie formy stopem, co może

doprowadzić do powstania oderwanych elementów. W przypadku przebicia formy i wycieku

metalu należy zebrać starannie wszystkie większe grudki metalu, a następnie odkurzyć

starannie miejsce wycieku wydzielonym specjalnie do tego celu odkurzaczem. Grudki należy

przeznaczyć do przetopienia, natomiast zebrane w pojemniku odkurzacza drobinki metalu

połączyć z odpadami przeznaczonymi do odzysku. W podobny sposób należy postąpić

w przypadku powstania oderwanych elementów, z tym, że przedtem należ masę gipsową

dokładnie rozdrobnić, aby uwolnić z niej najdrobniejsze cząstki metalu i zlać nadmiar masy

z nad pozostałości metalu przepłukując całość obficie wodą, a następnie pozostawiając do

osuszenia. Stopy metali segregujemy według materiału z którego zostały wykonane i próby

jaką mają.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób ustalamy masę stopu potrzebną do odlania?

2. W jaki sposób wlewamy metal do formy w piecu dolnospustowym?

3. Jak studzimy formy?

4. Jak oczyszczamy z gipsu odlewy?

5. W jaki sposób odcinamy odlewy od trzpienia?

6. Jakie są wady odlewów i w jaki sposób powstają?

7. Jak likwidujemy tlenki z powierzchni odlewów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.3.3.Ćwiczenia

Ćwiczenie 1

Zalej formę gipsową stopem przy użyciu pieca dolnospustowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) umieścić odpowiednią ilość stopu w piecu dolnospustowym,

2) przy użyciu programatora pieca ustawić temperaturę odlewania stopu,

3) włączyć piec i poczekać do osiągnięcia przez stop temperatury odlewu,

4) wyjąć z pieca do wyżarzania form gipsowych formę i umieścić ją w komorze próżniowej,

5) ustawić piec dolnospustowy ze stopionym stopem nad formą gipsową,

6) włączyć pompę próżniową,

7) dokonać spustu stopu do formy,

8) wyłączyć pompę próżniową,

9) wyjąć wypełnioną stopem formę z komory próżniowej,

10) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

piec dolnospustowy,

−

odlewarka próżniowa,

−

stop,

−

wyżarzona forma gipsowa,

−

instrukcja obsługi pieca,

−

instrukcja obsługi odlewarki,

−

kleszcze do przenoszenia tulei,

−

rękawice.

Ćwiczenie 2

Ostudź formę i oczyścić odlewy z gipsu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) umieścić wypełnioną stopem tuleję na stanowisku do studzenia wstępnego w temperaturze

pokojowej,

2) odczekać do uzyskania przez nadlew stopu koloru czarnego,

3) dostudzić formę w wodzie,

4) wyjąć odlew z tulei,

5) umieścić odlew w myjce ciśnieniowej i usunąć pozostałości masy formierskiej,

6) zaprezentować efekt swojej pracy,

7) sprawdzić jakość odlewu, dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

stanowisko do studzenia wstępnego,

−

wypełniona woskiem forma gipsowa,

−

pojemnik z wodą,

−

myjka ciśnieniowa,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

−

rękawice,

−

kleszcze do przenoszenia tulei.

Ćwiczenie 3

Odetnij wykonane odlewy od trzpienia i zlikwiduj pozostałości kanałów odlewniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko i narzędzia do wykonania ćwiczenia,

2) kolejno odcinać odlewy z trzpienia,

3) odciąć pozostałe kanały wlewowe,

4) zeszlifować ślady po kanałach pilnikiem,

5) zaprezentować efekt swojej pracy,

6) sprawdzić jakość odlewu, dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

zestaw odlewów na trzpieniu,

−

obcinaki boczne i czołowe,

−

pilnik,

−

stanowisko złotnicze.

Ćwiczenie 4

Oceń rodzaj i przyczynę powstania wady w odlewie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać oględzin odlewu,

2) rozpoznać rodzaj wady,

3) określić przyczyny powstania wad.

Wyposażenie stanowiska pracy:

−

wadliwy odlew,

−

tablica wad odlewów.

Ćwiczenie 5

Usuń tlenki z odlewu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) uruchomić wyciąg, pod którym będą wykonywane wszystkie czynności,

3) założyć sprzęt ochrony osobistej (rękawice, okulary, fartuch ochronny),

4) wlać do żaroodpornej zlewki wodę,

5) odmierzyć odpowiednią ilość kwasu siarkowego, a następnie wlać go cienkim płynnym

strumieniem do wody,

6) włożyć odlew do roztworu,

7) umieścić zlewkę na elektrycznym podgrzewaczu i podgrzać,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

8) utrzymać w podwyższonej temperaturze do czasu rozpuszczenia tlenków,

9) wyjąć odlew plastikową pęsetą i wypłukać,

10) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

stanowisko do prac ze związkami chemicznymi,

−

wyciąg,

−

sprzęt ochrony osobistej (rękawice, okulary, fartuch ochronny),

−

menzurka,

−

kwas siarkowy,

−

woda,

−

zlewka ze szkła żaroodpornego,

−

podgrzewacz,

−

plastikowa pęseta.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) oczyścić odlew z gipsu?

2) zebrać odpady z tygla?

3) odciąć odlewy od trzpienia?

4) zebrać odpady z gipsu (oderwane elementy)?

5) usunąć tlenki z odlewu?

6) zebrać odpady po uszkodzeniu formy?

7) określić, jakie zjawiska zachodzą podczas wlewania metali do formy?

8) określić, jakie wady mogą powstać procesie odlewania?

9) określić, jakie są przyczyny ich powstania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

5. SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Wpisz imię i nazwisko na kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących wykonywania odlewów złotniczo-jubilerskich.

5. Zadania:2, 3, 5 6, 7, 8, 9, 10, 11, 12 są to zadania wyboru wielokrotnego i tylko jedna

odpowiedź jest prawidłowa; zadania 1, 4, 14 są to zadania z luką, w zadaniach 13, 15, 16,

17, 18, 19, 20 należy udzielić krótkiej odpowiedzi.

6. Zadania rozwiązuj tylko na załączonej karcie odpowiedzi:

−

w zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową),

−

w pytaniach z krótką odpowiedzią wpisz odpowiedź w wyznaczone miejsce,

−

w zdaniach do uzupełnienia wpisz brakujące wyrazy.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Test składa się z dwóch części o różnym stopniu trudności:

−

I część – poziom podstawowy – (pytania 1–14),

−

II część – poziom ponad podstawowy – (pytania 15 – 20).

9. Jeśli udzielenie odpowiedzi na któreś pytanie będzie Ci sprawiało trudność, to odłóż jego

rozwiązanie na później i rozważ ponownie, gdy zostanie Ci czas wolny.

10. Na rozwiązanie testu masz 90 min.

Powodzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

ZESTAW ZADAŃ TESTOWYCH

1. Metodą odlewania, dającą najlepsze rezultaty podczas wytwarzania biżuterii, jest

metoda.......................... modeli.

2. Podczas odlewania metodą wytapianych modeli stop wlewamy:

a) do formy z ziemi formierskiej,

b) do formy z masy formierskiej,

c) do formy składanej twardej,

d) do formy twardej żłobionej.

3. W pobliżu urządzenia do odlewania powinien znajdować się:

a) woskownik,

b) prasa wulkanizacyjna,

c) piec do wyżarzania form gipsowych,

d) pompa próżniowa.

4. Aby zasilić stopem odlew o licznych i znacznych przewężeniach należy zastosować

................................. kanał wlewowy.

5. W pobliżu urządzenia do odpowietrzania masy formierskiej powinno znajdować się:

a) stanowisko rozcinania form gumowych,

b) stanowisko wykonywania modeli woskowych,

c) stanowisko mieszania masy formierskiej,

d) stanowisko wulkanizacyjne.

6. Standardową formę gumową wulkanizuje się w przedziale temperatur:

a) 175

o

C – 145

o

C,

b) 250

o

C – 300

o

C,

c) 30

o

C – 80

o

C,

d) 80

o

C – 100

o

C.

7. Przybliżony czas wulkanizacji formy gumowej o grubości 20 mm wyniesie:

a) 10 min,

b) 60 min,

c) 120 min,

d) 200 min.

8. Przybliżona temperatura wosku podczas wtrysku do formy gumowej wynosi:

a) 150

o

C,

b) 20

o

C,

c) 40

o

C,

d) 75

o

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

9. Ostatni cykl wyżarzania formy gipsowej powinien trwać co najmniej:

a) 20 min,

b) 40 min,

c) 60 min,

d) 120 min.

10. Piec do topienia metalu powinien mieć zaprogramowaną najwyższą temperaturę pracy,

kiedy będzie w nim topione złoto o odcieniu:

a) żółtym,

b) białym,

c) czerwonym,

d) zawsze taką samą.

11. Ramka wulkanizacyjna służy do:

a) ustalenia ciśnienia przy wykonywaniu form,

b) wykonania formy gumowej,

c) wykonania formy gipsowej,

d) nagrzania formy.

12. Do odcinania odlewów z trzpienia używamy:

a) piłki,

b) szlifierki,

c) nożyc gilotynowych,

d) obcinaków.

13. Opisz, jak należy przeprowadzić studzenie formy po zalaniu jej stopem.

14. Po odcięciu modela z trzpienia …………… odcinamy i zeszlifowujemy miejsce,

w którym był umieszczony.

15. Opisz proces wykonania formy gumowej.

16. Opisz przykładowy cykl wyżarzania formy gipsowej.

17. Oblicz przybliżoną temperaturę formy gipsowej gotowej do odlewania przy założeniu, że

temperatura topnienia stopu wynosi 900˚C i będziemy odlewać wyroby cienkie.

18. Opisz proces i zasady zalewania formy masą formierską.

19. Opisz wady odlewów i przyczyny ich powstawania.

20. Opisz zjawiska towarzyszące powstaniu odlewu w czasie wlewania metalu do formy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

KARTA ODPOWIEDZI

Imię i nazwisko

:...............................................

„Wykonywanie odlewów metodą wytapianych modeli”

Zakreśl poprawną odpowiedź lub wpisz brakujące części zdania

Numer

pytania

Odpowiedź

Punktacja

1

2

a

b

c

d

3

a

b

c

d

4

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

11

a

b

c

d

12

a

b

c

d

13

14

15

16

17

18

19

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

20

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

6. LITERATURA

1. Florow A.W.: Artystyczna obróbka metali. PWN, Warszawa 1989

2. Knobloch M.: Złotnictwo. WNT, Warszawa 1977

3. Knobloch M.: Metaloplastyka. WNT, Warszawa 1976

Internet

Strona aktualna na dzień 30 maja 2006:

−

Wyszukiwarka

Podobne podstrony:

zlotnik jubiler 731[06] z3 03 n

zlotnik jubiler 731[06] z3 02 u

zlotnik jubiler 731[06] o1 03 u

zlotnik jubiler 731[06] z2 03 n

zlotnik jubiler 731[06] z2 03 u

zlotnik jubiler 731[06] o1 03 n

zlotnik jubiler 731[06] z1 03 u

zlotnik jubiler 731[06] z3 02 n

zlotnik jubiler 731[06] z3 01 n

zlotnik jubiler 731[06] z1 04 u

zlotnik jubiler 731[06] o1 01 n

zlotnik jubiler 731[06] o1 04 u

zlotnik jubiler 731[06] z1 04 n

zlotnik jubiler 731[06] o1 06 n

zlotnik jubiler 731[06] o1 07 n

zlotnik jubiler 731[06] o1 02 n

zlotnik jubiler 731[06] z1 02 u

więcej podobnych podstron