„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Maria Molendowska

Stosowanie materiałów pomocniczych do produkcji

wyrobów kaletniczych

744[01].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

inż. Jolanta Górska

dr inż. Tadeusz Sadowski

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744 [01].Z1.04

„Stosowanie materiałów pomocniczych do produkcji wyrobów kaletniczych”, zawartego

w modułowym programie nauczania dla zawodu kaletnik 744[01].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Wyroby papiernicze

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

16

4.2. Wyroby metalowe

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

20

4.3. Wyroby drewniane

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

22

4.3.3. Ćwiczenia

23

4.3.4. Sprawdzian postępów

24

4.4. Środki wykończalnicze

25

4.4.1. Materiał nauczania

25

4.4.2. Pytania sprawdzające

28

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

30

4.5. Kleje

31

4.5.1. Materiał nauczania

31

4.5.2. Pytania sprawdzające

43

4.5.3. Ćwiczenia

43

4.5.4. Sprawdzian postępów

45

5. Sprawdzian osiągnięć

46

6. Literatura

51

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o materiałach takich, jak tektury,

papier, drewno, metale, środki wykończalnicze, kleje oraz w opanowaniu umiejętności ich

doboru do produkcji wyrobów kaletniczych.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, czyli umiejętności, które osiągniesz pozwolą

Ci na stosowanie i dobieranie materiałów pomocniczych do produkcji wyrobów

kaletniczych.

3. Materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną

literaturę oraz inne źródła informacji.

4. Pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia.

5. Ćwiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne.

6. Sprawdzian postępów.

7. Zestaw pytań sprawdzających stopień opanowania przez Ciebie wiedzy i umiejętności

z zakresu całej jednostki modułowej.

8. Literaturę.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: Stosowanie materiałów pomocniczych do produkcji wyrobów

kaletniczych, której treści teraz poznasz jest jednym z modułów koniecznych do zapoznania

się z materiałami pomocniczymi stosowanymi w wyrobach kaletniczych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

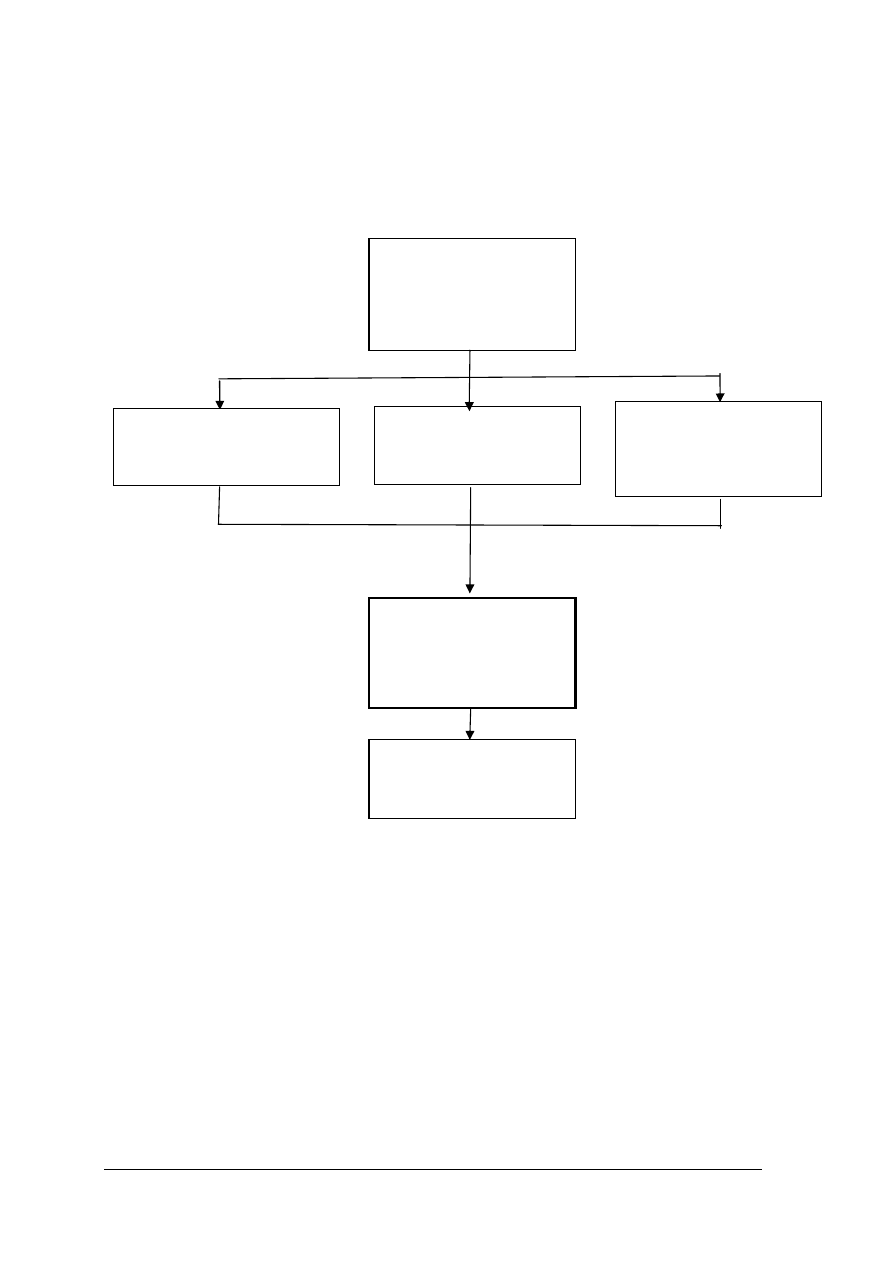

Schemat układu jednostek modułowych

744[01].O1

Surowce i materiały

kaletnicze

744[01]. Z1.02

Stosowanie surowców

i materiałów włókienniczych

744[01]. Z1.03

Stosowanie tworzyw

sztucznych

i materiałów skóropodobnych

744[01]. Z1.05

Ocenianie jakości surowców

i materiałów do produkcji

wyrobów

744[01].Z1.01

Stosowanie surowców

skórzanych i skór wyprawionych

744[01].Z1

.

04

Stosowanie materiałów

pomocniczych do produkcji

wyrobów kaletniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

wykorzystywać podstawowe prawa chemii i fizyki w procesach wytwarzania materiałów

podstawowych i pomocniczych,

–

posługiwać się dokumentacją technologiczną i techniczną stosowaną w procesach

wytwarzania wyrobów kaletniczych,

–

posługiwać się techniczną i technologiczną terminologią dotyczącą surowców,

materiałów i procesów technologicznych wytwarzania wyrobów kaletniczych,

–

rozpoznawać i dobierać materiały podstawowe do produkcji wyrobów kaletniczych,

–

stosować podstawowe badania organoleptyczne i oznaczenia laboratoryjne do określania

jakości skór, tworzyw skóropodobnych, tworzyw sztucznych,

–

posługiwać się przyrządami pomiarowymi,

–

organizować stanowisko pracy zgodnie z wymogami ergonomii,

–

korzystać z różnych źródeł informacji,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić materiały pomocnicze stosowane w kaletnictwie do: łączenia elementów,

wypełniania i usztywniania, zdobienia i wykończania wyrobów,

−

scharakteryzować wyroby papiernicze stosowane w kaletnictwie,

−

scharakteryzować wyroby metalowe stosowane w produkcji wyrobów kaletniczych,

−

określić zastosowanie środków chroniących metale przed korozją,

−

scharakteryzować wyroby drewniane stosowane w produkcji wyrobów kaletniczych,

−

określić rodzaje surowców stosowanych w produkcji środków wykończalniczych,

czyszczących i renowacyjnych do wyrobów skórzanych,

−

rozróżnić środki do wykończania, czyszczenia i renowacji wyrobów kaletniczych,

−

określić sposoby zabezpieczania i magazynowania materiałów i środków pomocniczych,

−

wyjaśnić pojęcia: klej, połączenie klejowe, powierzchnie klejone,

−

scharakteryzować rodzaje i właściwości klejów,

−

określić wskaźniki jakości klejów: sucha pozostałość, lepkość, adhezja, kohezja, trwałość

klejenia,

−

określić jakość i zastosowanie klejów do łączenia elementów wyrobów,

−

scharakteryzować rozpuszczalniki organiczne do klejów,

−

scharakteryzować kleje stosowane do wyrobów kaletniczych,

−

określić zasady transportu i magazynowania klejów,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony

środowiska na stanowiskach pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wyroby papiernicze

4.1.1. Materiał nauczania

Wyroby papiernicze znalazły zastosowanie w produkcji wyrobów kaletniczych, między

innymi do usztywniania wyrobów, wypełniania wnętrza wyrobów, pakowania wyrobów,

wykonywania rączek, w niektórych przypadkach nawet całych wyrobów czy sporządzania

wzorników. Do wyrobów papierniczych możemy zaliczyć między innymi: papier, bibułę,

karton, tektury zwykłe i specjalne.

Papier

Papier jest to cieniutka warstwa spilśnionych włókien roślinnych, które poddane zostały

najpierw rozwłóknianiu, a następnie prasowaniu z dodatkiem wypełniaczy, substancji

wiążących, barwiących i innych.

Podstawowymi surowcami do produkcji papieru są:

−

szmaty to najcenniejszy surowiec jeżeli wykonany jest z surowców roślinnych np.

bawełny,

−

masa celulozowa otrzymywana z drewna, przede wszystkim drzew iglastych i niektórych

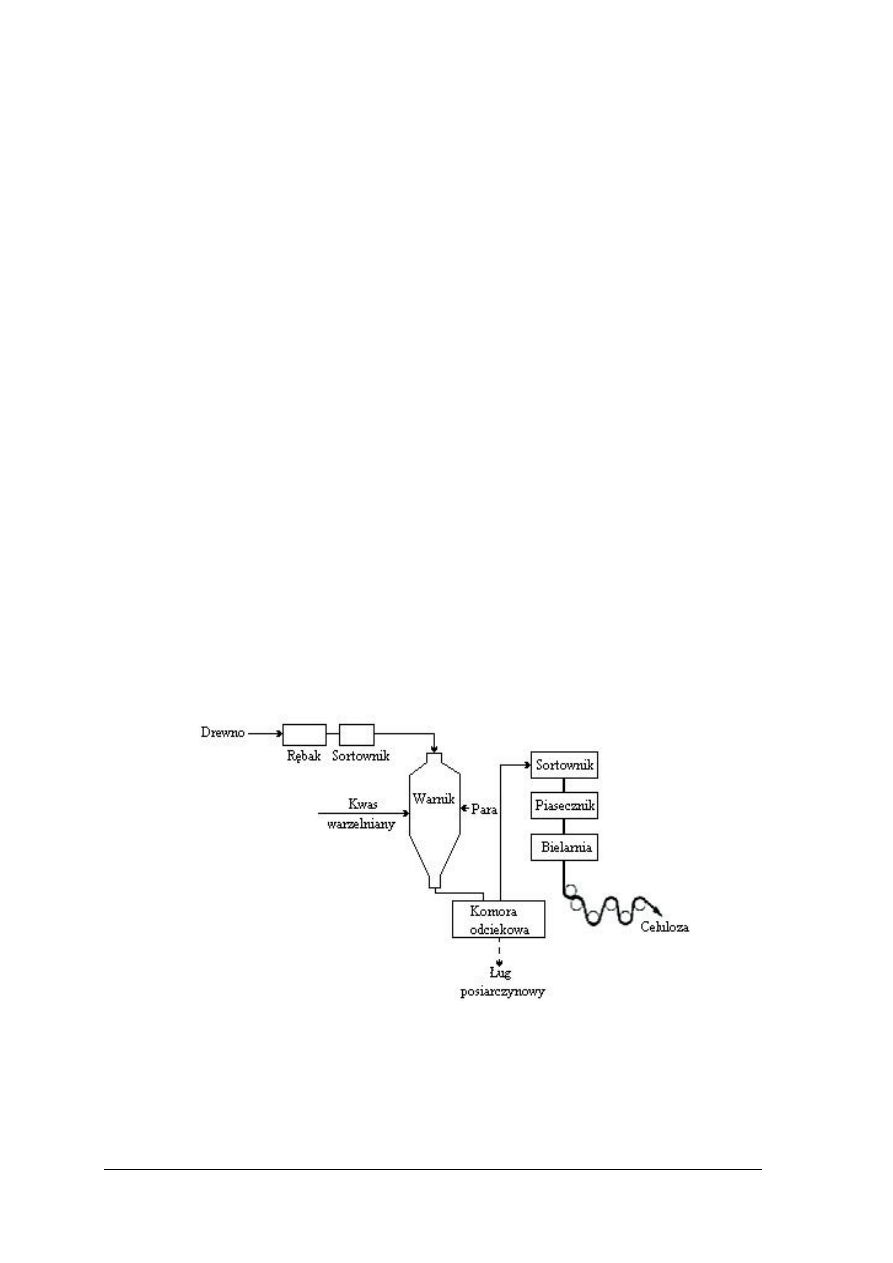

liściastych, z masy tej w wyniku przeróbki chemicznej uzyskuje się celulozę (rys.1),

−

ścier drzewny otrzymywany z drewna o zwartej tkance, w urządzeniach zwanych

ścierakami. Miazga drzewna otrzymana z drewna nieparowanego nosi nazwę ścieru

białego, natomiast z drewna parowanego – ścieru brązowego, który znalazł zastosowanie

w produkcji tektury,

−

makulatura jest to zużyty papier.

Rys. 1. Schemat otrzymywania celulozy metodą siarczynową [ 6, s. 170]

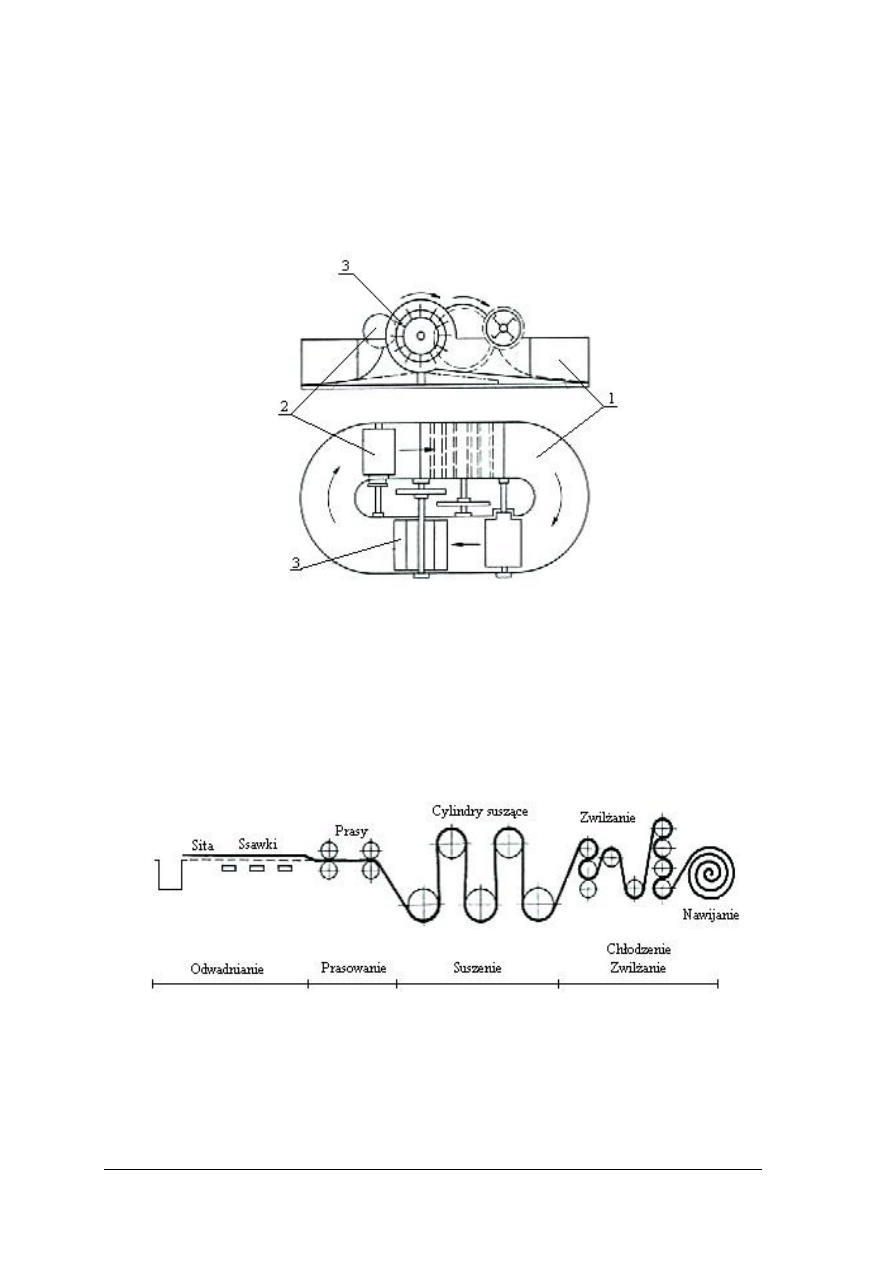

W produkcji papieru można wyróżnić następujące etapy:

1. Rozdrabnianie

i

mielenie

surowców

papierniczych

w

holendrach

(rys.2),

z zastosowaniem dużej ilości wody.

2. Dodawanie kalafonii lub kleju naturalnego w celu uzyskania gładkiej i nasiąkliwej

powierzchni papieru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

3. Dodawanie wypełniaczy, którymi mogą być, np. kreda czy gips w celu wypełnienia

przestrzeni między włóknami.

4. Przenoszenie masy do kadzi, gdzie następuje mieszanie różnych surowców wyjściowych.

5. Oczyszczona masa przenoszona jest na maszynę papierniczą (rys.3), gdzie następuje

odwadnianie, prasowanie, zwilżanie, suszenie i zwijanie taśmy papieru.

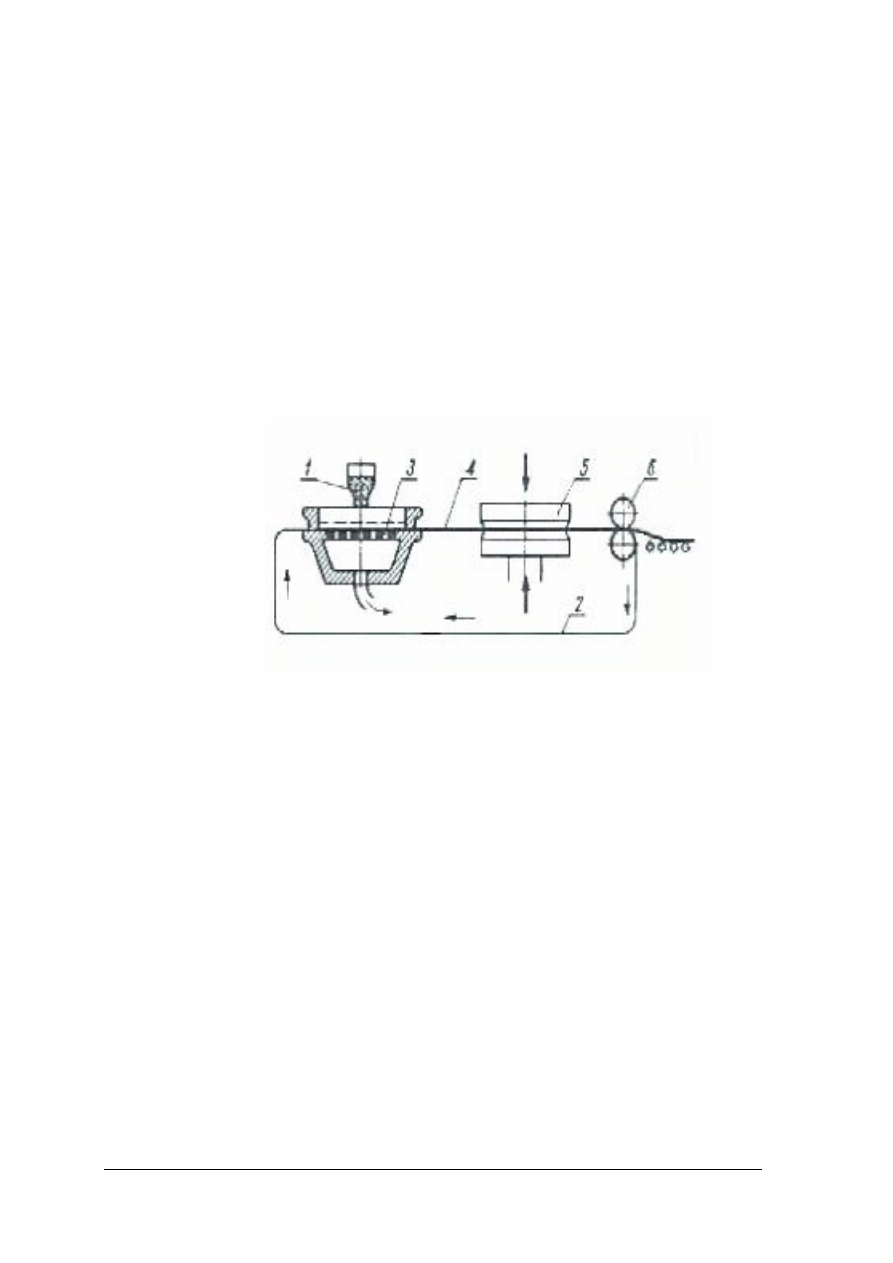

Rys.2. Holender do rozwłókniania masy papierniczej [ 6, s. 171]

1 - wanna,

2 - mieszadło łopatkowe,

3 - bęben rozwłókniający.

Rys.3. Schemat maszyny papierniczej [ 6, s.171]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wyroby papiernicze przeznaczone do celów specjalnych mogą być uszlachetniane przez:

−

powlekanie, np. papier kredowy, podgumowany czy kolorowany,

−

nasycanie, np. papier asfaltowany czy parafinowany,

−

laminowanie, np. sklejanie warstwowe różnego rodzaju papieru czy nakładanie folii

z tworzyw sztucznych,

−

drukowanie, np. tapety.

Wielkość arkuszy papieru jest znormalizowana, a najczęściej stosowanym formatem jest

format A4 o wymiarach 210×297. Pocięty papier pakowany jest w tzw. ryzy (500 sztuk).

W zależności od surowca wyjściowego wyroby papiernicze dzieli się na 10 klas.

Papier klasy I ma najwyższą jakość i przeznaczany jest do celów specjalnych (banknoty,

mapy, dokumenty).

W praktyce najczęściej spotykamy papier:

−

klasy III - papier do pisania,

−

klasy V i VI - papier książkowy,

−

klasy VIII -papier gazetowy.

W oznaczaniu papieru ważna jest jego gramatura, to znaczy masa 1 m

2

wyrobu papierniczego

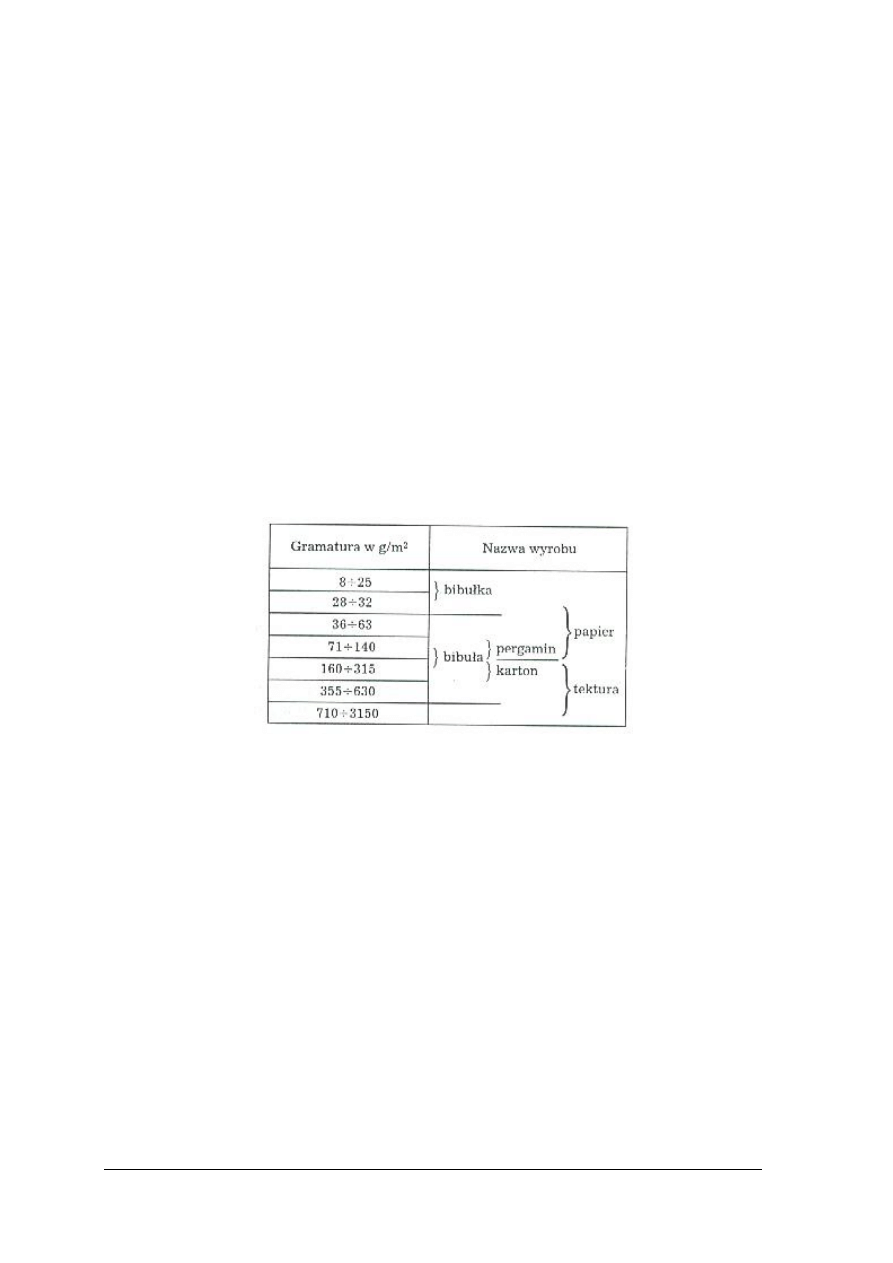

wyrażona w gramach. Gramatura papieru podana została w tabeli 1.

Tab.1. Gramatura papieru [6, s.173]

Przykładowe wyroby i ich zastosowanie:

−

papier gazetowy używany do podklejania elementów w celu zlikwidowania nierówności,

−

papier pakowy służy do pakowania towarów,

−

bibuła i wata celulozowa mogą stosowane jako materiał wypełniający przestrzenie między

tekturą, a warstwą zewnętrzną (te wyroby zastępuje się pianką poliuretanową),najczęściej

jednak stosowane są do wypełniania wnętrz wyrobów.

Tektury

Tektura jest to warstwa spilśnionych włókien masy wytworzonej ze ścieru drzewnego

i makulatury z dodatkiem włókien wełnianych i lnianych. Do produkcji tektury zwykłej

stosowana jest makulatura, natomiast tektury twarde produkuje się z lepszych gatunków

zużytego papieru, który uszlachetnia się dodatkiem masy celulozowej oraz szmat. Dodatek

rozwłóknionych odpadów skórzanych wpływa dodatnio na ścisłość tektury. Środkami

wiążącymi w produkcji tektur mogą być: roztwory dyspersyjne kalafonii i żywic

bitumicznych, lateksu kauczuku syntetycznego czy emulsji polioctanu winylu.

Według sposobu produkcji tektury dzieli się na jednowarstwowe i wielowarstwowe. Tektury

wielowarstwowe powstają przez prasowanie jeszcze mokrych pojedynczych, cienkich warstw

lub ich sklejanie po 2 – 10.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Tekturę produkuje się bardzo podobnie jak papier, z tą różnicą, że stosuje się inny skład

surowcowy.

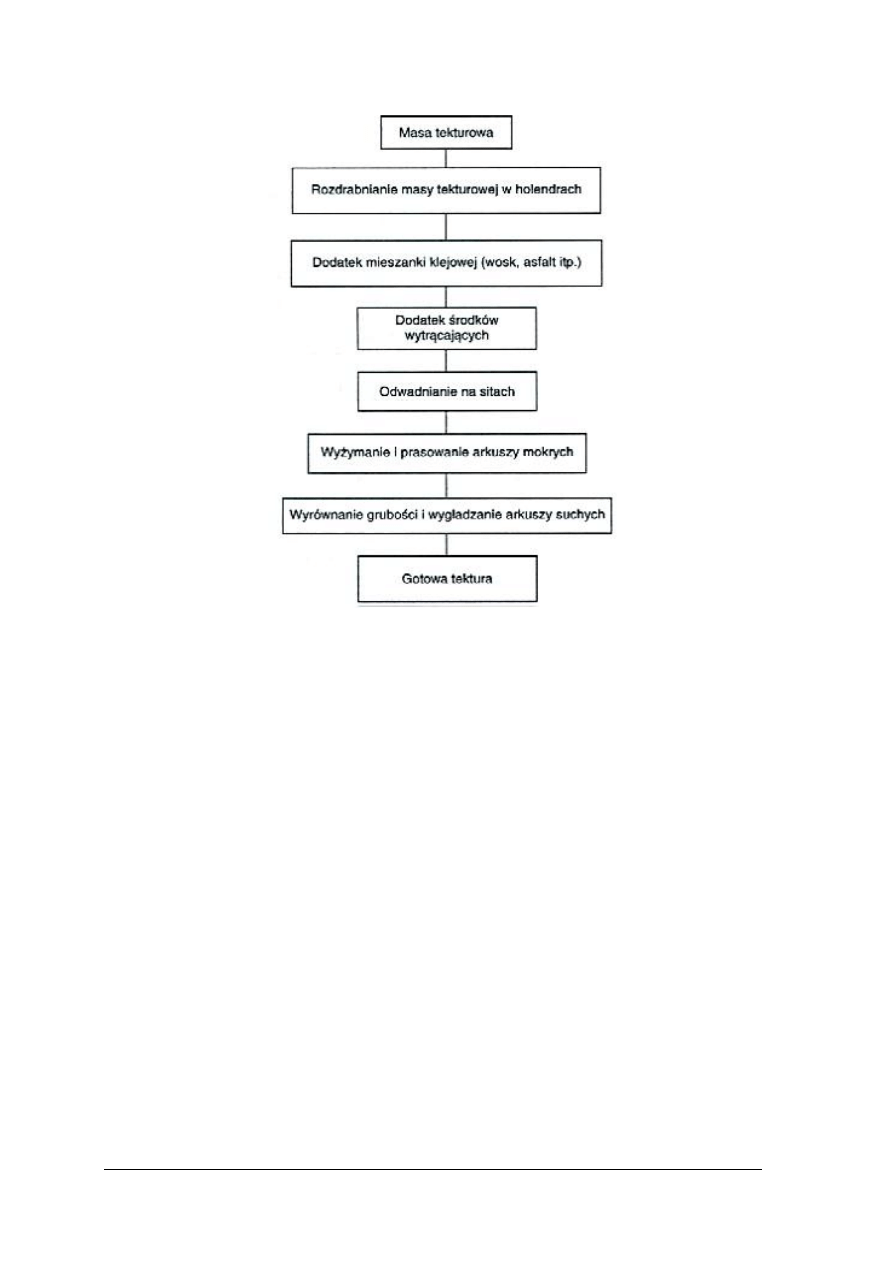

Produkcja tektury (rys.5) polega na przygotowaniu i zmieleniu materiału, sklejeniu masy

włóknistej oraz prasowaniu, suszeniu i wykończeniu. Odpowiednio przygotowana przez

rozdrobnienie masę tekturową rozmiela się w wannach o obiegu zamkniętym, zwanym

holendrami. Rozwłóknienie następuje w dużej ilości wody, tak, aby nie skracać włókna. Duże

znaczenie ma dodanie do roztworu odpowiednio emulgowanej mieszanki klejowej w skład,

której wchodzą wysoko topliwe woski oraz asfalt bitumiczny. Dobre wyniki uzyskuje się

przez dodanie lateksów żywic syntetycznych. Następnie wprowadza się środki koagulujące,

które powodują wytrącenie z kąpieli dodanych środków wiążących. Tak przygotowana masa

tekturowa jest kierowana na maszynę papierniczą (rys. 4).

Najpierw przechodzi na sita, gdzie następuje odwodnienie i wstępne spilśnienie, następnie

wyciska się wodę, wygładza i prasuje w prasach hydraulicznych. Zagęszczoną masę suszy się

powoli, co umożliwia dokładne zbicie warstw. Końcową czynnością jest wyrównywanie

i wygładzanie między walcami, a niekiedy dodatkowo prasowanie i nabłyszczanie.

Rys.4.

Schemat urządzeń do wyrobu tektur [ 5, s.323]

1 - masa tekturowa, 2 - taśma bez końca, 3 - sita,

4 - włókno spilśnione, 5 - prasa, 6 - wyżymanie i prasowanie

W zależności od sposobu wykończania rozróżnia się następujące rodzaje tektur:

−

matową, gładzoną tylko przez walce maszyny papierniczej,

−

satynowaną, gładzoną na walcach tzw. kalandrach,

−

gładką, gładzoną za pomocą cylindra połyskowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 5. Schemat otrzymywania tektur [6, s. 174]

Podstawowe badania fizykochemiczne jakości tektur dotyczą głównie grubości, gęstości,

nasiąkliwość, wytrzymałości na rozerwanie, zginanie czy ścieranie.

Budowa tektur zależy od rodzaju użytych włókien, przebiegu produkcji i sposobu

wykończenia.

Właściwości tektur

Ważna cechą tektury jest spoistość. Tektury spoiste posiadają wystarczającą

wytrzymałość na rozciąganie i wydłużenie, które określa się za pomocą zrywarki. Tektury

wykazują stosunkowo niskie wskaźniki wytrzymałościowe w porównaniu z innymi

materiałami.

Wskaźniki te przedstawiają się następująco: w kierunku wzdłużnym 0,7 daN/mm

2

i 15%

wydłużenia, w kierunku poprzecznym 0,3–0,5 daN/mm

2

i 20% wydłużenia. Wytrzymałość na

rozciąganie tektury mokrej zmniejsza się 2–4 - krotnie.

Wytrzymałość na zginanie tektur ma duże znaczenie w czasie produkcji i użytkowania.

Tektury łatwiej wytrzymują zginanie w poprzek nawarstwienia włókien, przy zginaniu

wzdłuż włókna pod tym samym kątem następuje łatwe załamanie w miejscu zgięcia. W ten

sposób określić można kierunek warstw w tekturze.

Oznaczenie tektur na łamanie wyraża się kątem łamania oraz naprężeniem łamiącym. Kątem

łamania określa się kąt odchylenia płaszczyzny jednego płata arkusza od płaszczyzny

drugiego takiego samego arkusza, po osiągnięciu, którego następuje pęknięcie zewnętrznej

warstwy zginanej tektury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Naprężenie łamiące jest to stosunek siły działającej na nachylony płat arkusza w momencie

osiągnięcia kąta łamania, do kwadratu grubości tektury. Oznaczenie przeprowadza się

na specjalnej aparaturze łamiącej, po kolei 5 aklimatyzowanych pasków tektury o wymiarach

50 × 150mm wyciętych w kierunku poprzecznym i podłużnym. Wielkość kąta łamania i siły

łamiącej odczytuje się na skali aparatu.

Naprężenie łamiące P w kg/N oblicza się według wzoru:

P =

2

D

F

gdzie: F - siła łamiąca [kg/N].

D - grubość próbki w [mm].

Wynik podaje się jako średnią arytmetyczną dla każdego kierunku odchylenia oraz średnią

dla obu kierunków.

Oznaczanie nasiąkliwości tektur

Nasiąkliwość tektur zależy od zastosowanych składników i charakteru rozdrobnienia,

i wynosi 10÷30 % po 2 godzinach. Wilgotność tektury waha się od 10 do 12 %. Zawartość

wody w tekturze jest zmienna i zależy od warunków magazynowania.

Wyroby papiernicze są materiałami higroskopijnymi, czyli łatwo chłoną wodę z powietrza.

Nasiąkliwość określa się przyrostem masy badanej próbki wyrażonym w [%] w stosunku do

masy pierwotnej próbki. Do oznaczenia stosuje się w zależności od rodzaju tektury wodę,

ksylen lub naftę, co regulują normy przedmiotowe.

Próbkę tektury o wymiarach 100 × 100 mm uprzednio zważoną zanurza się do wody

na 2 godz. lub do ksylenu na okres 5,5 min. Po tym czasie próbkę zawiesza się do

obcieknięcia nadmiaru cieczy na 20 min. w przypadku wody lub 2 min. w przypadku ksylenu,

a pozostałe krople usuwa się bibułą i następnie waży. Za wynik podaje się średnią

arytmetyczną, z co najmniej 5–ciu pomiarów wykonanych na oddzielnych próbkach.

Jednocześnie z nasiąkliwością można oznaczyć zdolność pęcznienia, zmianę wymiarów

liniowych po moczeniu i wysuszeniu badanego materiału. Dla przeprowadzenia tego badania

należy zmierzyć grubość i wymiary liniowe suchych próbek. W tym celu próbkę należy

oznakować w taki sposób, aby wszerz i wzdłuż próbki przechodziły po trzy linie w odległości

12,5 mm. jedna od drugiej, tzn. powierzchnia próbki ma wyglądać jak szachownica. Według

naniesionych linii zmierzyć wymiary otrzymanych pól z dokładnością do 0, 5 mm. Po 2 lub

24 godzinach nasiąkania zmierzyć grubość i wymiary liniowe próbki. W warunkach

normalnych doprowadzić próbkę do stałej masy i znów zmierzyć grubość i wymiary liniowe.

Opracowanie wyników:

Nasiąkliwość [N], w [%] (po 2 lub 24 godz.) obliczyć wg wzoru;

N=

0

0

1

m

m

m

−

· 100

gdzie:

m

1

- masa próbki materiału po nasiąkaniu w ciągu 2 lub 24 godzin,

m

0

- masa próbki materiału przy 18% wilgotności, [g],

m

0

=

18

100

)

100

(

.

−

−

⋅

W

m

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

gdzie:

m - pierwotna masa próbki materiału, [g],

W - wilgotność próbki materiału, [%].

Zmianę wymiarów próbki, [%], po nasiąkaniu obliczyć wg wzoru:

∆l

m

=

0

0

1

L

L

L

−

·100

∆h

m

=

0

0

1

h

h

h

−

·100

gdzie:

∆l

m

- zmiana wymiarów liniowych próbki po nasiąkaniu, [%],

L

0

i L

1

- wymiary liniowe próbki przed i po nasiąkaniu, [mm],

∆h

m

- zmiana grubości próbki po nasiąkaniu, [%],

h

0

i h

1

- grubość próbki przed wysuszeniem i po nasiąkaniu, [mm].

Skurcz , [%] próbki po wysuszeniu obliczyć wg wzorów:

∆l

c

=

0

0

2

L

L

L

−

·100

∆h

c

=

o

h

h

h

0

2

−

·100

gdzie:

∆l

c

i ∆h

c

- zmiana wymiarów liniowych i grubości próbki po wysuszeniu, [%],

L

2

- wymiar liniowy próbki po wysuszeniu, [mm],

h

2

- grubość próbki po wysuszeniu, [mm].

Oznaczanie wodoodporności tektur

Wodoodporność określa się czasem potrzebnym do przejścia wody o temperaturze 20

0

C

znajdującej się pod ciśnieniem stałym na drugą stronę próbki lub wysokością ciśnienia, przy

jakim woda przejdzie na drugą stronę badanej próbki.

Do wyznaczenia wodoodporności stosuje się aparat Herzberga lub aparat typu Shoeppera,

w którym na badaną próbkę odpowiednio zamocowaną stopniowo działa wzrastające

ciśnienie. Przejście wody na drugą stronę próbki sygnalizuje wskaźnik.

Odporność na rozwarstwianie tektur jest bardzo ważna przy stosowaniu ich w produkcji

wyrobów skórzanych. Łatwość rozwarstwiania utrudnia, bowiem stosowanie ich w produkcji.

Tektury łatwo rozwarstwiające się, w płomieniu rozdzielają się na warstwy skręcające się

w przeciwne strony.

Stopień zaklejenia papieru poznaje się przez nakreślenie na nim piórem skrzyżowanych

kresek. Na papierze dobrze zaklejonym atrament nie rozlewa się, a znak jest wyraźny.

Rodzaje tektur

Tektury stosowane w produkcji wyrobów kaletniczych:

−

karton jest to gruby papier jedno- lub wielowarstwowy stosowany do usztywniania

elementów wyrobu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

tektury zwykłe otrzymywane ze ścieru drzewnego, w postaci jednowarstwowe lub

wielowarstwowych arkuszy, przeznaczone do usztywniana wyrobów, jako podkładki,

a o mniejszej gramaturze, do produkcji opakowań,

Tektury specjalne:

−

fibra otrzymywana z papieru celulozowego, który zanurzony w roztworze chlorku cynku

pęcznieje i tworzy lepką masę. Do masy tej dodaje się klej i prasuje, następnie wymywa

chlorek cynku i ponownie prasuje. Jest to produkt twardy, sztywny, odporny na działanie

tłuszczów, kwasów i wody (przy dłuższym moczeniu pęcznieje). Wilgotność

w podwyższonych temperaturach uplastycznia fibrę, przez co daje się walcować,

formować czy tłoczyć. W postaci arkuszy używana jest do produkcji waliz czy teczek,

natomiast z prętów wyrabia się np. rączki.

−

preszpan jest tekturą specjalną, wyrabianą z surowców szlachetnych (szmaty, masa

celulozowa, papier do pisania). Jest on dobrze sklejony krochmalem, obciążony

składnikami mineralnymi, a następnie nabłyszczany. Powierzchnia jego jest gładka,

lśniąca, jest on giętki i dość wytrzymały na rozciąganie i zginanie, znalazł zastosowanie

do nadawania kształtów wyrobom.

−

tektura walizkowa otrzymywana jest z mieszanki wysokowartościowej masy celulozowej

szmat lnianych i bawełnianych, i częściowo makulatury. Do klejenia stosuje się kleje

żywiczne, które naddają tekturze twardość i zwartość. Powierzchnia tektury może być

deseniowana lub gładka.

Magazynowanie wyrobów papierniczych

Papier i tektura są materiałami higroskopijnymi, bardzo wrażliwymi na zmiany

temperatury i wilgotność. W czasie magazynowania temperatura w magazynie powinna

wynosić 15–20

0

C, a wilgotność względna powietrza 60 - 65%.Wyroby układa się w stosach

lub pudełkach na półkach lub drewnianych podkładach, oddalonych od ścian i urządzeń

grzewczych, należy je chronić przed działaniem promieni słonecznych.

Każdy magazyn wyrobów papierniczych powinien być zaopatrzony w urządzenia, przyrządy

pomiarowe, podobnie jak magazyn skór gotowych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest papier?

2. Co to jest tektura?

3. Jakie znasz podstawowe surowce papiernicze?

4. Jakie znasz etapy produkcji papieru?

5. Do czego służy holender?

6. Wymień środki pomocnicze stosowane w produkcji papieru?

7. Do czego służy maszyna papiernicza?

8. Co to jest gramatura papieru?

9. Jakie są etapy produkcji tektur?

10. Wymień podstawowe badania fizykochemiczne jakości tektur?

11. Co to jest nasiąkliwość?

12. Jaki jest skład surowcowy tektur?

13. Wymień wyroby papiernicze?

14. Jakie są rodzaje tektur?

15. Jakie tektury specjalne stosujemy w produkcji wyrobów skórzanych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ gramaturę zaproponowanych wyrobów papierniczych, dokonaj analizy

uzyskanych wyników.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki wyrobów papierniczych,

3) zważyć przygotowane próbki,

4) dokonać pisemnej analizy uzyskanych wyników.

Wyposażenie stanowiska pracy:

– zestaw próbek wyrobów papierniczych,

– waga techniczna,

– instrukcja obsługi wagi technicznej,

– nóż lub nożyczki,

– linijka,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 2

Rozpoznaj sposób uszlachetniania wyrobów papierniczych. Spostrzeżenia zapisz

w zeszycie ćwiczeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) obejrzeć dokładnie każdą próbkę,

3) rozpoznać sposób uszlachetniania,

4) zanotować spostrzeżenia w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– zestaw próbek wyrobów papierniczych,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 3

Zaproponuj zastosowanie przygotowanych wyrobów papierniczych w wyrobach

kaletniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) ocenić organoleptycznie przygotowane próbki wyrobów papierniczych,

3) zaproponować zastosowanie.

Wyposażenie stanowiska pracy:

−

zestaw próbek wyrobów papierniczych,

−

przybory do pisania,

−

zeszyt ćwiczeń,

−

literatura z rozdziału 6.

Ćwiczenie 4

Rozpoznaj stopień zaklejenia przygotowanych wyrobów papierniczych, wnioski zapisz

w zeszycie ćwiczeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wykonać badanie stopnia zaklejenia,

3) zapisać obserwacje w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– próbki wyrobów papierniczych,

– atrament lub tusz,

– pióro,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić gramaturę papieru?

¨

¨

2)

wymienić surowce papiernicze?

¨

¨

3)

wymienić środki pomocnicze stosowane w produkcji papieru?

¨

¨

4)

wymienić etapy produkcji papieru?

¨

¨

5)

wymienić maszyny stosowane w produkcji papieru?

¨

¨

6)

rozróżnić wyroby papiernicze?

¨

¨

7)

określić pojęcie tektura?

¨

¨

8)

wymienić surowce do produkcji tektury?

¨

¨

9)

wymienić etapy produkcji tektury?

¨

¨

10)

wymienić właściwości tektur?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Wyroby metalowe

4.2.1. Materiał nauczania

Wyrobach kaletniczych w celu podniesienia estetyki, zamykania wyrobu, zabezpieczenia

przed zniszczeniem czy wzmocnienia konstrukcji, zastosowano wyroby metalowe, takie jak:

kółka, półkółka, nity, klamry, sprzączki, narożniki, pukle czy różnego rodzaju zamki.

Podstawowym surowcem do wytwarzania różnych narzędzi, okuć, gwoździ, drutów

i innych jest żelazo. Żelazo w przyrodzie występuje w postaci rudy. Żelazo techniczne

otrzymuje się z rud żelazowych, które po zmieszaniu z koksem i topnikami daje surówkę,

szarą (stosowana do otrzymywania odlewów), lub białą gdzie węgiel jest chemicznie

związany z żelazem i ma ona zastosowanie do produkcji stali.

Przeróbka surówki na stal polega na jej odwęglaniu w takim stopniu, aby pozostała ilość

węgla wynosiła 0,05 - 1,7 % w zależności od gatunku stali. Im wyższa zawartość węgla, tym

stal jest bardziej twarda.

Rozróżniamy stal:

−

węglową, gdzie głównymi składnikami są żelazo i węgiel oraz w znikomej ilości

domieszki innych metali,

−

stopową, gdzie głównym składnikiem jest żelazo i domieszki innych metali.

Te dwa rodzaje stali można podzielić na trzy grupy:

−

stal konstrukcyjną, przeznaczoną na części maszyn,

−

stal narzędziową, przeznaczoną do produkcji narzędzi,

−

stal specjalną do różnych innych celów.

W przemyśle skórzanym stosuje się stal narzędziową węglową, która w zależności od

zawartości węgla dzieli się na kilka grup, oraz stal narzędziową stopową.

Tab.2. Rodzaje stali narzędziowej [6, s. 265]

Zawartość

węgla %

Właściwości

Przeznaczenie

0,6–0,7

0,75–0,85

0,9–1,0

1,0 5–1,15

miękka

ciągliwa

ciągliwa twarda

średnio twarda

produkcja

narzędzi

do obróbki skóry,

młotków,

kleszczy

itp.

sprężyny, druty, noże

do krojenia skór

wycinaki, narzędzia

w

przetwórstwie

skóry o wymaganej

wyższej twardości

do produkcji noży

skrawających

Stop metalu powstaje przez stopienie dwóch lub więcej metali. Otrzymywanie stopów ma

na celu otrzymanie produktu o specjalnych właściwościach i zaletach.

Do najważniejszych stopów oprócz stali zaliczamy:

−

stopy miedzi : brąz – stop miedzi z cyną ( <20% Sn),

mosiądz – stop miedzi z cynkiem (10– 45%),

nowe srebro – nazwa handlowa alpaka, stop zawierający od 40 – 70%

miedzi, 10 – 20% niklu, 5 - 40% cynku

tombak – stop miedzi z cynkiem,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

alumel: stop niklu, manganu, aluminium i krzemu

−

monel – stop niklu około 70% z miedzią i niewielkimi dodatkami magnezu i żelaza,

−

duraluminium – stop aluminium z miedzią (2,0 – 4,9%), magnezem(0,15 – 1,8%),

manganem (0,3 – 1%), krzemu i żelaza.

Wszelkie wyroby metalowe powstają przez przerób metali na podstawie ich topliwości,

ciągliwości, kowalności albo przez ich łączenie.

Za pomocą kucia, walcowania, tłoczenia czy ciągnienia otrzymujemy gotowe wyroby typu

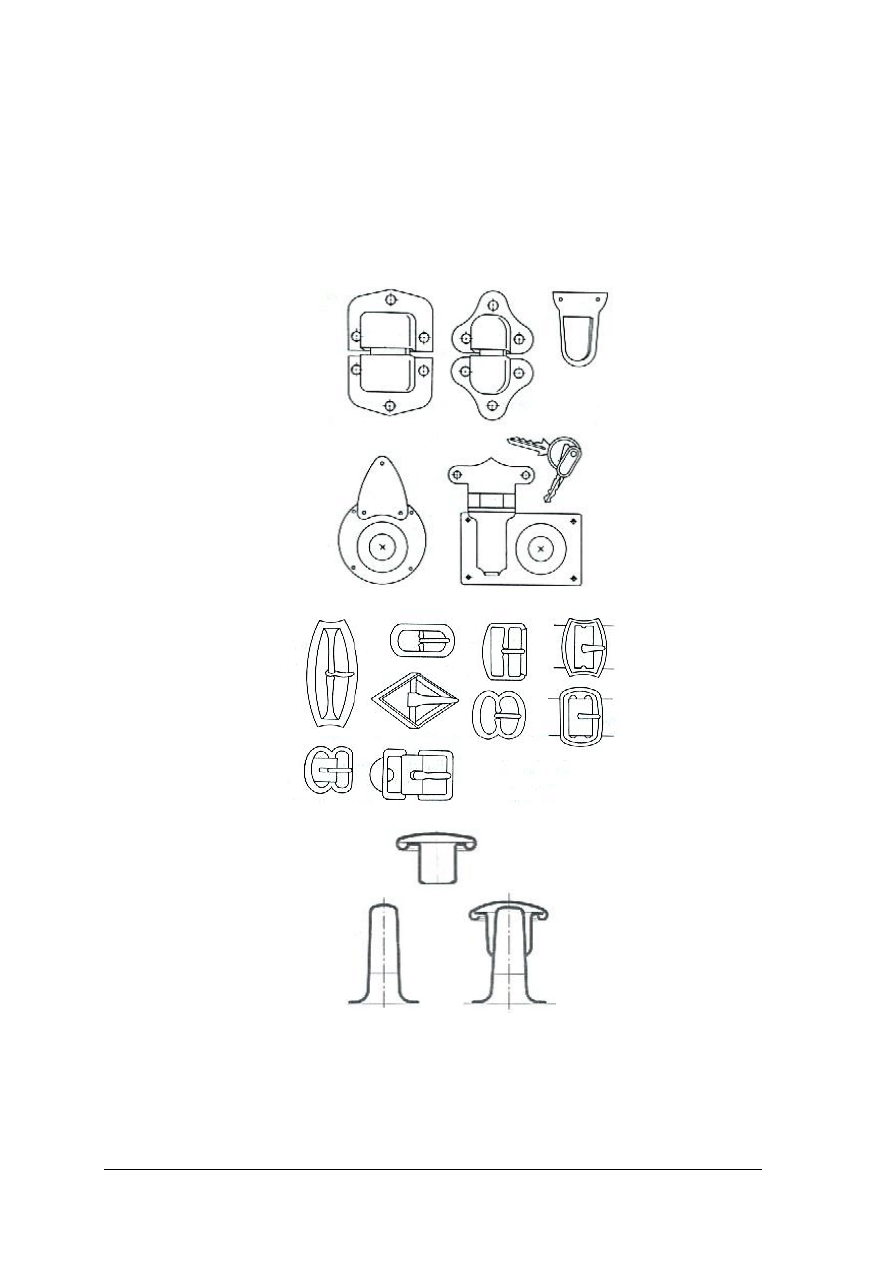

blachy, druty, gwoździe, haki, okucia (rys.6) i inne.

1.

2

.

3

Rys. 6. Przykładowe wyroby metalowe [ 6, s. 275]

1 – zamki galanteryjne,

2 – sprzączki,

3 – nity zbitki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Szczególnie wyroby ze stali ulegają samoczynnemu procesowi niszczenia nazywanym

korozją. Ochrona przed korozją i walka z nią mają ogromne znaczenie gospodarcze.

Mamy wiele sposobów zabezpieczenia metali przed korozją, do których miedzy innymi

należą:

−

malowanie farbami lub lakierami,

−

oksydowanie polegające na sztucznym wytworzeniu na powierzchni przedmiotów

stalowych cieniutkiej warstewki ochronnej tlenków. Po pokryciu powierzchni olejem

lnianym ogrzewa się ją nad rozżarzonym koksem, zabieg powtarzamy kilkakrotnie,

−

fosfatyzacja polegająca na pokrywaniu przedmiotów metalowych fosforanem żelaza,

cynku, manganu itp.

−

galwanizowanie tj. powlekanie polegające na nanoszeniu za pomocą elektrolizy cienkiej

warstwy metalu odpornego na korozję. Najczęściej stosuje się niklowanie,

chromowanie, miedziowanie, cynkowanie, rzadziej pozłacanie, posrebrzanie itp.

Wyroby metalowe powinny być składowane w magazynach suchych, o wilgotności

powietrza nieprzekraczającej 70%. Wyroby metalowe należy układać w odrębnych

przegrodach, szufladach lub skrzynkach. Wszelkie wyroby z żelaza należy zabezpieczyć

przed korozją smarem, chronić je przed elektrolitami, szczególnie chlorkiem sodu.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz surowce do produkcji wyrobów metalowych?

2. Co to jest stal?

3. Co to jest stop?

4. Jakie są rodzaje stali?

5. Dlaczego zabezpieczamy metale przed korozją?

6. Jakie są metody zabezpieczania metali przed korozją?

7. Jakie właściwości metali decydują o ich przetwórstwie?

8. Jakie są metody otrzymywania wyrobów z metali?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zaproponuj zastosowanie przygotowanych wyrobów metalowych w wyrobach

kaletniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się dokładnie z zaproponowanymi wyrobami metalowymi,

3) pogrupować wyroby metalowe,

4) zapisać nazwy i zastosowanie wyrobów metalowych w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– wyroby metalowe,

– wyroby kaletnicze lub rysunki wyrobów,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ćwiczenie 2

Zaproponuj warunki magazynowania wyrobów metalowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zaproponować sposób magazynowania wyrobów metalowych z planem rozmieszczenia

urządzeń magazynowych.

Wyposażenie stanowiska pracy:

– zeszyt ćwiczeń,

– przybory do rysowania i pisania,

– literatura z rozdziału 6.

Ćwiczenie 3

Rozpoznaj metodę otrzymywania zaproponowanych przez nauczyciela wyrobów

metalowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wyrobami metalowymi,

3) przedstawić w zeszycie ćwiczeń sposoby ich otrzymywania.

Wyposażenie stanowiska pracy:

−

wyroby metalowe,

−

schematy i plansze obrazujące metody otrzymywania wyrobów,

– zeszyt ćwiczeń,

– przybory do pisania,

– literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić surowce do produkcji wyrobów metalowych?

¨

¨

2)

wymienić sposoby zabezpieczenia przed korozją?

¨

¨

3)

wymienić wyroby metalowe stosowane w produkcji wyrobów

kaletniczych?

¨

¨

4)

wymienić sposoby otrzymywania wyrobów z metali?

¨

¨

5)

dokonać podziału stali?

¨

¨

6)

określić pojęcie stopu?

¨

¨

7)

wymienić właściwości metali niezbędne do ich przetwórstwa?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Wyroby drewniane

4.3.1. Materiał nauczania

Surowiec uzyskany po ścięciu drzewa nazywamy drewnem. Drewno jest tworzywem

o budowie komórkowej, jego składnikami chemicznymi są: celuloza, lignina, hemiceluloza,

woda oraz charakterystyczne dla danego gatunku żywice, cukry, garbniki i substancje

mineralne. Roczny przyrost drzewa nazywamy słojami. Na przekroju pnia większości

gatunków widoczne są dwie warstwy różniące się kolorem: zewnętrzna – biel i wewnętrzna –

twardziel. Twardziel powstaje w wyniku starzenia się drzewa na skutek zamierania komórek

i zatykania naczyń. W środku pnia znajduje się rdzeń, który stanowi najstarszą część, bardzo

porowatą, ciągnącą się wzdłuż całego pnia. Do gatunków drzew twardzielowych zaliczamy:

sosnę, dąb, jodłę, świerk, jesion, wiąz, a do beztwardzielowych zaś: brzozę, buk, klon, lipę,

olchę.

Drewno ze względu na pochodzenie dzieli się na drewno drzew iglastych i liściastych.

Przykładowe rodzaje drewna ich charakterystykę i zastosowanie podaje tabela 3.

Drewno w zależności od gatunku drzewa można podzielić na:

−

miękkie, np. drewno wierzby, topoli, lipy,

−

średnio miękkie np. świerk, jodła olcha, sosna, modrzew,

−

twarde np. buk, dąb, grab, drewno wszystkich drzew owocowych.

Właściwości drewna

Fizyczne i mechaniczne właściwości drewna w dużym stopniu zależą od gatunku drzewa,

z którego zostało uzyskane. Do mechanicznych właściwości drewna zalicza się

wytrzymałość na ściskanie, ścinanie, twardość, łupliwość i sprężystość.

Łupliwość drewna – jest to zdolność łupania go klinem lub siekierą wzdłuż włókien. Łatwo

łupliwe drewno to drewno sosny, świerku, dębu lipy, olchy i innych. Trudno łupie się drewno

akacji wiązu, jaworu, gruszy.

Trwałość drewna określa się okresem, w którym jest ono zdrowe i przydatne do użytkowania.

Najbardziej trwałe jest drewno dębu, modrzewia i sosny, trwałe jesionu, świerku, wiązu,

a mało trwałe olchy, lipy, topoli.

Sprężystość lub elastyczność – jest to zdolność przyjmowania przez drewno pierwotnego

kształtu po ustaniu działania siły – powodującej odkształcenie. Elastyczne jest drewno cisu,

wiązu, sosny, dębu, a mało elastyczne grabu.

Masa właściwa zależy od gatunku, wieku i warunków, w jakim drzewo rosło. Masa właściwa

drzew rosnących w kraju waha się od 0,5 – 0,8 g/cm

3

., Przy czym lipa i świerk mają masę

właściwą niższą od 0,6 g/cm

3

, zaś dąb wyższą od 0,8 g/cm

3

. Masa właściwa decyduje czy

mamy do czynienia z drewnem lekkim czy ciężkim.

Najważniejszymi ujemnymi cechami drewna jest występowanie sęków i duża

higroskopijność, oraz stosunkowo mała odporność na działanie pasożytniczych grzybów

i owadów (obecnie dysponujemy środkami, które zabezpieczają drewno przed pasożytami).

Poddając sprasowaniu drewno lite pod ciśnieniem 30 MPa w temperaturze 70–160

0

C

i

nasyceniu

żywicą fenolowo-formaldehydową lub melaminowo-formaldehydową

otrzymujemy drewno prasowane (utwardzone). Drewno prasowane charakteryzuje się wysoką

wytrzymałością na rozciąganie i zginanie (około 2–3-krotnie wyższą od wytrzymałości

drewna zwykłego) oraz dużą twardością.

Zastosowanie i magazynowanie

W produkcji wyrobów kaletniczych drewno znalazło niewielkie zastosowanie. Z drewna

mogą być produkowane, np.: ozdoby, kółka, rączki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

W przemyśle galanteryjnym wykorzystuje się specjalny rodzaj drewna uszlachetnionego,

którym są sklejki i okleiny.

Sklejka jest to płyta sklejona z kilku cienkich warstw drewna. Warstwy układa się tak, aby

słoje się krzyżowały.

Okleiną (fornirem) nazywa się cienkie arkusze drewna, które najczęściej stosowane są

w wyrobach stolarskich.

Drewno należy przechowywać w miejscu przewiewnym, niezbyt suchym, chronić je

przed działaniem promieni słonecznych. Drobne wyroby powinny być magazynowane

oddzielnie, najlepiej w pudełkach. Sklejki i okleiny układa się w miejscach suchych, na

podkładach.

Tab.3. Przykładowe rodzaje drewna i ich zastosowanie

Gatunek drewna

Cechy charakterystyczne

Zastosowanie

Sosna

drewno silnie przesycone żywicą,

łatwe w obróbce, łupliwe

w

budownictwie,

stolarstwie,

górnictwie, na podkłady kolejowe,

do produkcji papieru, sklejki

i wełny drzewnej

Jodła

drewno lekkie, o barwie białej,

o skłonności do pękania

w

budownictwie

wodnym,

górnictwie, do produkcji papieru

Modrzew

drewno z wyraźnymi słojami,

bardzo twarde, trudno obrabialne,

w Polsce pod ochroną

w budownictwie, szkutnictwie, do

wyrobu mebli i galanterii

Topola

drewno lekkie, miękkie, łupliwe,

łatwe w obróbce, nietrwałe

do produkcji papieru, zapałek,

opakowań

Dąb

drewno

o

dużej

twardości

i wytrzymałości, bardzo trwałe,

trudno obrabialne

w

budownictwie,

meblarstwie,

posadzkarstwie,

do

wyrobu

fornirów

Buk

drewno

o

barwie

białej,

z wyraźnymi słojami, o skłonności

do pęcznienia i pękania, bez

impregnacji nietrwałe

do

wyrobu

mebli,

klepek

podłogowych, sklejek lotniczych

i stolarskich

Heban

jeden z najtwardszych gatunków

drewna,

o

czarnej

twardzieli

i białożółtej wąskiej bieli, daje się

obrabiać z dużą dokładnością

do wyrobu luksusowych mebli,

elementów

instrumentów

muzycznych, galanterii,

w rzeźbiarstwie

Mahoń

drewno

o

brunatnoczerwonej

twardzieli, z wyraźnymi słojami,

łatwo obrabialne, dobrze barwiące się

do

wyrobu

mebli,

fornirów,

boazerii, modeli odlewniczych,

w rzeźbiarstwie

Balsa

drewno o barwie białej, bardzo

lekkie(2–2,5 razy lżejsze od korka)

miękkie, niezbyt łupliwe, o małej

trwałości

w przemyśle lotniczym,

w modelarstwie, wędkarstwie, do

budowy

lekkich

jednostek

pływających

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz właściwości drewna?

2. Co to jest drewno?

3. Jakie warstwy widoczne są w przekroju pnia?

4. Jakie są ujemne cechy drewna?

5. Co to jest rdzeń drewna?

6. Jak dzielimy drewno ze względu na pochodzenie?

7. Wymień drewna miękkie, średnio miękkie i twarde?

8. Co to jest sprężystość, trwałość i masa właściwa drewna?

9. Czym różni się sklejka od okleiny?

10. Jakie zastosowanie znalazło drewno w produkcji wyrobów kaletniczych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozróżnij przygotowane próbki drewna pod względem łupliwości..

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) oznaczyć próbki drewna,

3) wykonać próbę łupliwości drewna,

4) zapisać wyniki w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– próbki drewna,

– stół roboczy,

– klin,

– młotek,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie przygotowanych próbek określ masę właściwą drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) oznaczyć próbki,

3) obliczyć objętość próbek drewna,

4) zważyć próbki drewna,

5) obliczyć masę właściwą próbek,

6) zapisać wyniki w zeszycie ćwiczeń,

7) przeprowadzić analizę uzyskanych wyników.

Wyposażenie stanowiska pracy:

– stół roboczy,

– próbki drewna,

– waga techniczna,

– instrukcja obsługi wagi technicznej,

– linijka,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 3

Na podstawie przygotowanych próbek określ, które z nich należą do drewna miękkiego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) oznaczyć próbki,

3) przeprowadzić badanie na miękkość drewna,

4) zapisać wyniki w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– stół roboczy,

– próbki drewna,

– nóż,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić gatunki drzew miękkich i twardych?

¨

¨

2)

wymienić właściwości drewna?

¨

¨

3)

rozróżnić drewno ze względu na twardość, elastyczność,

łupliwość?

¨

¨

4)

określić pojęcie sklejki, okleiny?

¨

¨

5)

wymienić cechy ujemne drewna?

¨

¨

6)

zaproponować zastosowanie drewna w wyrobach kaletniczych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4. Środki wykończalnicze

4.4.1. Materiał nauczania

Materiały do wykończania to przede wszystkim woski, środki nabłyszczające, apretury.

Oprócz tego stosuje się farby do barwienia brzegów i retuszowania oraz środki zmywające.

Stosowanie środków wykończalniczych w gotowych wyrobach skórzanych ma poprawić ich

wygląd estetyczny.

Materiały do sporządzania mieszanek wykończeniowych

Głównymi materiałami do sporządzania mieszanek wykończalniczych są woski

i substancje woskopodobne, substancje błonotwórcze, barwniki i pigmenty barwne.

Wosk i substancje woskopodobne:

−

wosk pszczeli jest naturalnym produktem pszczół, mięknie już w temperaturze 30

0

C

i staje się plastyczny, rozpuszcza się na gorąco w alkoholu, benzynie, dobrze zmydla

roztworami zasad,

−

wosk Karnauba otrzymuje się z liści palmy brazylijskiej, na których tworzy się

woskowina oddzielana w czasie gotowania jej liści. Dzięki wysokiej temperaturze

topnienia (83 – 86

0

C)

i zdolności do tworzenia powłok o dużym połysku znalazł

zastosowanie w produkcji past i apretur,

−

wosk Montana otrzymuje się z węgla brunatnego przez ekstrakcję rozpuszczalnikami

organicznymi i wydzielanie substancji woskowych. Wykazuje znaczną twardość,

temperaturę topnienia 80 – 90

0

C, rozpuszcza się w benzynie, benzenie i innych

rozpuszczalnikach organicznych, daje powłoki o dużym połysku,

−

cerezyna jest substancją woskopodobną otrzymywaną przez oczyszczenie kopaliny

ozokerytu, spotykanej w miejscu wydobywania ropy naftowej, a także w wyniku syntezy.

Nie rozpuszcza się w wodzie, słabo w alkoholu, ale dobrze w benzynie i benzenie, ulega

zmydleniu w roztworach zasad, jej temperatura topnienia to 70 – 78

0

C, może być

składnikiem apretur zamiast wosku pszczelego,

−

parafina otrzymywana jest przy frakcjonowanej destylacji specjalnych rodzajów ropy. Ma

postać białej, krystalicznej masy, bez zapachu i smaku, jej temperatura topnienia wynosi

50 - 54

0

C i jest najtańszym składnikiem apretur woskowych,

−

woski syntetyczne otrzymywane są przez chemiczną przeróbkę wosku Montana lub

podczas produkcji benzyny syntetycznej oraz wosków polietylenowych i silikonowych.

Substancje błonotwórcze

Szelak jest wydzieliną żywiczną niektórych drzew tropikalnych. Ma postać drobnych,

łamliwych płatków, temperatura topnienia szelaku 115 – 120

0

C, nie rozpuszcza się w wodzie

czy benzynie, natomiast dobrze rozpuszcza się na gorąco w roztworach zasad, a także

w alkoholu etylowym. Przy ochładzaniu wydziela się osad, który jest rozpuszczalny

w alkoholu etylowym, terpentynie i benzynie. Dzięki doskonałym właściwościom

połyskowym jest cennym składnikiem apretur.

Poliakrylany otrzymywane są w wyniku reakcji polimeryzacji pochodnych kwasów

akrylowego i metakrylowego. Lateksy żywicy poliakrylowej, jako środek wiążący zestawów

wykończeniowych plastykowych, bardzo korzystnie wpływa na właściwości uzyskanych

powłok kryjących. Zwiększa jej przyczepność, elastyczność, odporność na wielokrotne

zginanie, tarcie oraz działanie światła. Żywice akrylowe do wykończania skór występują

w trzech odmianach: miękka (S – soft), średnia (M – medium) i twarda ( H – hard).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Aby uzyskać wymagane właściwości zwykle żywice te miesza się ze sobą w różnych

proporcjach, uzyskując właściwości lepsze niż przy użyciu każdej z nich osobno.

Nitroceluloza powstaje w wyniku estryfikacji celulozy kwasem azotowym w obecności

kwasu siarkowego. W zależności od warunków prowadzenia procesu można otrzymać

nitrocelulozę o różnym stopniu podstawienia grupami azotanowymi. Polimer ten pod

względem chemicznym jest mieszaniną azotanów celulozy, a nazwa nitroceluloza jest nazwą

zwyczajową. Azotany celulozy mają duże zastosowanie w produkcji lakierów, mas

plastycznych, błon filmowych, bezdymnego prochu, jako pokrycia tkanin, skóry i innych

materiałów. Estry celulozy znalazły zastosowanie w produkcji mas plastycznych, błon,

lakierów, powłok kryjących odpornych na wodę i innych. Nitroceluloza jest głównym

składnikiem zestawów wykończeniowych kolodionowych.

Poliuretany powstają w wyniku reakcji poliaddycji dwuizocyjanianów z alkoholami lub

innymi poliolami (związki zawierające ruchliwy wodór). Grupą funkcyjną izocyjanianów jest

–N=C=O, która reaguje z wszystkimi połączeniami mającymi ruchliwy wodór, najczęściej

grupami hydroksylowymi –OH i aminowymi –NH

2

. Powstawanie żywic poliuretanowych

oparte jest więc na reakcji między dwuizocyjanianami i związkami zawierającymi grupy

hydroksylowe. Poliuretany znalazły zastosowanie jako doskonałe powłoki ochronne do

metali, drewna, jako powłoki wodoszczelne do betonu, jako powłoki elastyczne do skóry,

gumy i innych tworzyw, jako powłoki uszczelniające tkaniny i papier, posiadają właściwości

adhezyjne, a nawet włóknotwórcze.

Powłoki wykończeniowe poliuretanowe nanosi się na skórę warstwą o grubości

20÷90µm. i można je stosować jako:

−

reaktywne systemy dwuskładnikowe,

−

niereaktywne systemy jednoskładnikowe,

−

dyspersje wodne,

Największymi zaletami dyspersji poliuretanowych są:

−

odporność na działanie światła,

−

niestosowanie rozpuszczalników,

−

przyjemny chwyt,

−

duży połysk,

−

dobra odporność na zginanie i tarcie.

Kazeina jest naturalnym białkiem występującym w mleku, a po jej wyodrębnieniu,

rozpuszczeniu w wodzie z dodatkiem związków zasadowych, pigmentów, zmiękczaczy,

środków konserwujących i nabłyszczających tworzy powłoki wykończeniowe skór miękkich.

Kazeina nadaje powłokom twardość, połysk, odporność na tarcie na sucho oraz naturalny

wygląd lica. Jednocześnie jednak powłoki zawierające kazeinę są niedostatecznie elastyczne,

mało odporne na wielokrotne zginanie i tarcie na mokro, mają małą adhezję do skóry.

Środki barwiące to substancje nadające tworzywu określoną barwę, do nich można

zaliczyć pigmenty organiczne i nieorganiczne, które nie wchodzą w reakcje chemiczne

z polimerami i nie rozpuszczają się w nich oraz barwniki będące związkami organicznymi

rozpuszczającymi się w polimerze lub wchodzącymi z nim w reakcje.

Apretury

Apretury do skór miękkich są to ciecze, które naniesione na powierzchnię skóry tworzą

błyszczącą powłokę. W przemyśle stosowane są apretury szelakowe wodne i spirytusowe,

kazeinowe i kazeinowo–szelakowe wodne oraz z żywic akrylowych i lakierów

poliuretanowych.

Apretury szelakowe uzyskuje się z szelaku, który rozpuszcza się roztworach zasadowych

i alkoholu etylowym. Wodne apretury szelakowe stosowane są do wykończania skór

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

chromowych krytych farbami kazeinowymi, natomiast apretury alkoholowe stosowane są do

skór chromowych krytych farbami akrylowymi i nitrocelulowymi.

Apretury kazeinowe i szelakowo–kazeinowe składają się z kazeiny jako substancji

błonotwórczej, oleju tureckiego, jako zmiękczacza, wody z dodatkiem zasad, jako

rozpuszczalnika, krystalicznego fenolu, który przeciwdziała rozkładowi. Apretury kazeinowe

wykazują niższy połysk, dlatego dodaje się do nich pewną ilość szelaku.

Apretury na podstawie emulsji kolodionowych tworzą powłokę elastyczną, w zależności

od stopnia rozcieńczenia, o wysokim połysku lub matową. Można otrzymać dwa rodzaje

emulsji: emulsję lakieru w wodzie, w której woda jest rozcieńczalnikiem oraz emulsję wodną

w lakierze, w której emulsja jest rozcieńczana rozpuszczalnikami organicznymi. Apretury

emulsyjne kolodionowe występują jako gotowe produkty handlowe wymagające tylko

odpowiedniego rozcieńczenia.

Dzięki użyciu emulsji kolodionowych można osiągnąć następujące korzyści: otrzymać

powłokę o lepszym chwycie, zwiększyć temperaturę zapłonu, co poprawia warunki bhp,

otrzymać emulsje o niższej lepkości, zaoszczędzić drogich rozpuszczalników organicznych.

Emulsje lub roztwory żywic akrylowych można zaliczyć do apretur uniwersalnych.

Spotyka się dwie grupy apretur tego typu: apretury rozpuszczalnikowe oraz emulsje wodne

żywic akrylowych, wykazujące zdolność do utwardzania się pod wpływem podwyższonej

temperatury.

Zaletami apretur rozpuszczalnikowych jest: uniwersalność, łatwość stosowania, szybkość

schnięcia, odporność powłok na wodę, naturalny woskowy wygląd, niewrażliwość na

działanie plastyfikatorów PCW, a wadą jest ich palność.

Lakiery poliuretanowe uniwersalne dają powłoki cienkie, wytrzymałe na ścieranie

o słabym połysku.

Właściwości apretur

Apretury stosowane w fazie wykończania powinny łatwo się nanosić, tworzyć cienką

powłokę o odpowiednim połysku, możliwie szybko wysychać. Uzyskana powłoka powinna

być elastyczna, dobrze związana z podłożem, odporna na warunki atmosferyczne, na tarcie

mokre i suche oraz nie powinna zmieniać się przy długotrwałym magazynowaniu.

Przy ocenie jakości apretur bierze się pod uwagę lepkość, szybkość wysychania,

wytrzymałość powłoki na ścieranie, elastyczność, przyczepność do podłoża, odporność na

działanie wody, połysk czy przepuszczalność pary wodnej.

Uzyskanie dobrej przyczepności możliwe jest, jeżeli apretura pod względem chemicznym

będzie taka sama lub przynajmniej podobna do zewnętrznej powłoki skóry uzyskanej

w garbarni. Wytrzymałość warstwy apretury na wielokrotne zginanie oznaczana jest na

fleksometrze Bally’ego i nie powinna być mniejsza niż 100 tys. zgięć. Odporność na działanie

wody określa się odpornością na mokre tarcie. Byłoby idealnie gdyby można je było zmywać

wodą, co zostało osiągnięte w przypadku tworzyw skóropodobnych. Stosowanie apretur na

ogół obniża przepuszczalność pary wodnej i powietrza, jednak obniżenie tego wskaźnika nie

powinno być większe niż 20%.

Wykończanie tworzyw skóropodobnych

Tworzywa skóropodobne są to układy wielowarstwowe, składające się z włóknistego

podłoża przesyconego żywicą syntetyczną, powłoki kryjącej z litego lub porowatego

poliuretanu i zewnętrznej powłoki wykończeniowej z żywic akrylowych lub poliuretanu.

Powłoka tworzyw skóropodobnych jest stosunkowo trwała, a wygląd estetyczny na tyle

dobry, że w zasadzie nie wymaga dodatkowego wykończenia. Gdyby jednak taka

konieczność zaistniała można zastosować chemiczne wykończenie, jak dla skór miękkich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Środki zmywające i retuszujące

Środki zmywające powinny być tak dobrane, aby ułatwiały usunięcie zabrudzeń, plam,

czy pozostałości klejów. Nie mogą jednak niszczyć wykończenia materiału, pozostawiać

wykwitów i różnego rodzaju nalotów. Jako środki zmywające stosuje się bardzo rozcieńczone

wodne roztwory mydeł, sulfonowanych wyższych alkoholi, salmiaku i wodne roztwory

związków powierzchniowo czynnych, zawierających niewielki dodatek rozpuszczalników

organicznych, także rozpuszczalniki organiczne, głównie benzynę oraz kompozycje benzyny

i chlorowanych węglowodorów.

Środki retuszujące służą do usunięcia drobnych uszkodzeń powstałych w czasie

wytwarzania wyrobów (pęknięcia, rysy, zadrapania) i możemy je zastosować po uprzednim

oczyszczeniu powierzchni materiału, co można osiągnąć przez użycie środków zmywających.

Do środków retuszujących zaliczamy:

−

pasty, to preparaty woskowe wymieszane z farbami kryjącymi,

−

ołówki składające się z wosków z domieszką pigmentów,

−

farby, to roztwory lub emulsje wodne mające ten sam skład, co farby kryjące.

Magazynowanie środków wykończeniowych

Magazyny, w których będą przechowywane środki wykończalnicze powinno być

pomieszczeniem murowanym, zaopatrzonym w wentylację mechaniczną oraz sprzęt

przeciwpożarowy.

W magazynie powinny znajdować się regały, na których przechowywane będą zapakowane

środki wykończalnicze, do zmywania i retuszowania. Środki powinny być tak rozmieszczone,

aby nie padało na nie światło słoneczne i nie znajdowały się zbyt blisko źródła ciepła.

Wilgotność względna powietrza nie powinna przekraczać 65%, a temperatura może wahać się

od 5÷25

o

C. Każdy środek wykończalniczy, zmywający czy retuszujący powinien być

zaopatrzony w etykietę z wyszczególnionymi na niej podstawowymi danymi.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega ocena jakości apretur?

2. Jakie mamy surowce do sporządzania środków wykończalniczych?

3. Jakie znasz apretury do skór miękkich?

4. Jakie substancje błonotwórcze stosujemy w czasie wykończania wyrobów?

5. Jakim badaniom wytrzymałościowym poddajemy apretury?

6. Do czego służą środki retuszujące?

7. Jakie znasz środki retuszujące?

8. Do czego służą środki zmywające?

9. Jakie znasz środki zmywające?

10. Jakie środki wykończalnicze stosujemy w przypadku tworzyw skóropodobnych?

4.4.3. Ćwiczenia

Ćwiczenie 1

Na podstawie przygotowanych próbek rozpoznaj woski i substancje woskopodobne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

2) oznaczyć próbki,

3) rozpoznać próbki organoleptycznie i na podstawie temperatury topnienia,

4) zapisać spostrzeżenia.

Wyposażenie stanowiska pracy:

– próbki wosków i substancji woskopodobnych,

– stół roboczy,

– palnik,

– termometr,

– tygiel,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 2

Usuń drobne uszkodzenia występujące w zaproponowanym wyrobie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zmyć powierzchnię,

3) dokonać usunięcia uszkodzeń,

4) odczekać do wyschnięcia powierzchni,

5) sprawdzić wynik retuszu.

Wyposażenie stanowiska pracy:

– stół roboczy,

– środki retuszujące,

– wyrób,

– środek do zmywania,

– pędzel,

– literatura z rozdziału 6.

Ćwiczenie 3

Zastosuj odpowiednią apreturę do wyrobu wykonanego ze skóry garbowanej chromowo,

wykończonej farbami akrylowymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zmyć powierzchnię,

3) dobrać apreturę,

4) nanieść apreturę,

5) odczekać do wyschnięcia powierzchni,

6) sprawdzić wynik apreturowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

– stół roboczy,

– środki do apreturowania,

– wyrób,

– środek do zmywania,

– gąbka lub pistolet natryskowy,

– literatura z rozdziału 6.

Ćwiczenie 4

Zastosuj odpowiednią apreturę do wyrobu wykonanego ze skóry garbowanej chromowo,

wykończonej farbami kazeinowymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zmyć powierzchnię,

3) dobrać apreturę,

4) nanieść apreturę,

5) odczekać do wyschnięcia powierzchni,

6) sprawdzić wynik apreturowania.

Wyposażenie stanowiska pracy:

– stół roboczy,

– środki do apreturowania,

– wyrób,

– środek do zmywania,

– gąbka lub pistolet natryskowy,

– literatura z rozdziału 6.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić surowce do sporządzania środków

wykończalniczych?

¨

¨

2)

scharakteryzować surowce do przygotowania środków

wykończalniczych?

¨

¨

3)

ocenić jakość powłoki wykończalniczej?

¨

¨

4)

wymienić apretury do skór miękkich?

¨

¨

5)

scharakteryzować apretury?

¨

¨

6)

wymienić środki retuszujące?

¨

¨

7)

wymienić środki do zmywania?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5. Kleje

4.5.1. Materiał nauczania

Klejami nazywa się substancje, które są zdolne do łączenia dwóch materiałów przez

połączenie ich powierzchni, przy czym złącze ma odpowiednią wytrzymałość. Znalazły one

duże zastosowanie w produkcji wyrobów skórzanych, szczególnie przy montażu klejonym

obuwia. Dodatnią cechą klejenia jest siła i szczelność połączeń utrzymująca się przez dłuższy

okres, możliwość łączenia elementów z różnych materiałów, uproszczona technologia

produkcji oraz oszczędność materiałów.

Proces klejenia przebiega w następujący sposób:

−

doprowadzenie kleju do stanu użyteczności technologicznej,

– przygotowanie powierzchni elementów , które chcemy skleić przez obróbkę mechaniczną

lub chemiczną,

– pokrywanie elementów warstwą kleju w miejscach łączenia,

– aktywowanie naniesionej warstwy kleju,

– łączenie sklejanych elementów,

– przemiana kleju w spoinę klejową, łączącą materiały sklejane przez zastosowanie

odpowiedniej temperatury, ciśnienia i czasu utwardzania.

W produkcji wyrobów skórzanych przebieg procesu klejenia może być różny i zależy od

rodzaju sklejanych materiałów i rodzaju stosowanego kleju. Ze szczegółowymi sposobami

klejenia zapoznasz się w toku dalszej nauki.

W produkcji wyrobów skórzanych stosuje się kleje różnego pochodzenia, o różnym

składzie i właściwościach pozwalających na zastosowanie w różnych fazach produkcji. Kleje

stosowane w produkcji wyrobów kaletniczych można podzielić:

−

w zależności od pochodzenia substancji podstawowej,

−

według przeznaczenia i ich stosowania (podstawowe, pomocnicze i dalej do jakich

czynności są stosowane),

−

według technologii klejenia dzieli się na kleje aktywowane: ciśnieniem, termicznie,

rozpuszczalnikami organicznymi, wodą, metodami kombinowanymi,

−

w zależności od sposobu wiązania, na kleje, które tworzą spoinę w wyniku: fizycznego

wysychania, chemicznego utwardzania (sieciowania) itd.

Tak zróżnicowany charakter klejów utrudnia ich klasyfikację. Ogólnie kleje stosowane

w przemyśle skórzanym można podzielić wg pochodzenia na sześć grup:

−

kleje z kauczuków naturalnych i syntetycznych rozpuszczalnych w rozpuszczalnikach

organicznych,

−

kleje z lateksów żywic syntetycznych rozpuszczalne w wodzie,

−

kleje rozpuszczalnikowe z tworzyw polimeryzacyjnych i poliaddycyjnych,

−

kombinowane kleje z kauczuków i żywic syntetycznych w rozpuszczalnikach

organicznych,

−

kleje topliwe na podstawie tworzyw polikondensacyjnych,

−

kleje pochodzenia zwierzęcego i roślinnego.

Określanie jakości klejów

Wymagania jakościowe klejów są różne w zależności od przeznaczenia. Kleje stosowane

w produkcji wyrobów skórzanych powinny wykazywać możliwie najwyższą wytrzymałość na

rozwarstwianie w miejscu sklejenia, odpowiednią szybkość wysychania tak, aby zapewnić

prawidłowy przebieg operacji technologicznych. Wytworzona spoina sklejająca nie może być

twarda, musi wykazywać odporność na wodę, niskie i wysokie temperatury. Proces klejenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

powinien być prosty i szybki, aby nie zachodziła konieczność kilkakrotnego smarowania

i długiego podsuszania. Kleje te powinny wykazywać odporność na dłuższe magazynowanie.

Głównymi wskaźnikami określającymi jakość klejów są oznaczenia umownej suchej

pozostałości, lepkości kleju i właściwości klejących.

Umowna sucha pozostałość charakteryzuje stężenie kleju i określa się ją przez

wysuszenie próbki w temperaturze 100°C. Oznaczenie to należy przeprowadzić według

normy PN-EN 827:1996. Na podstawie umownej suchej substancji można ustalić wymaganą

grubość wytwarzanych złącz klejowych oraz wydajność produktu.

Lepkość kleju określa się miarą tarcia międzycząsteczkowego w roztworze. Istotny tutaj

jest współczynnik lepkości, który jest odwrotnością płynności kleju.

Lepkość klejów stosowanych w przemyśle skórzanym jest ważnym wskaźnikiem

technologicznym. Klej o dużej lepkości trudno nanosi się na powierzchnię sklejanych

materiałów, słabo wnika w materiał, a naniesiona powłoka jest nierówna. Klej o zbyt niskiej

lepkości przy jednorazowym naniesieniu na powierzchnię materiałów porowatych daje

powłokę niewystarczającej grubości i konieczne jest w tym przypadku kilkakrotne nanoszenie

zwiększające jego zużycie. Optymalną lepkość kleju dostosowuje się do rodzaju sklejanych

materiałów i ich przeznaczenia.

Właściwości klejące mają kleje dzięki adhezji (przyczepności) i kohezji (spoistości

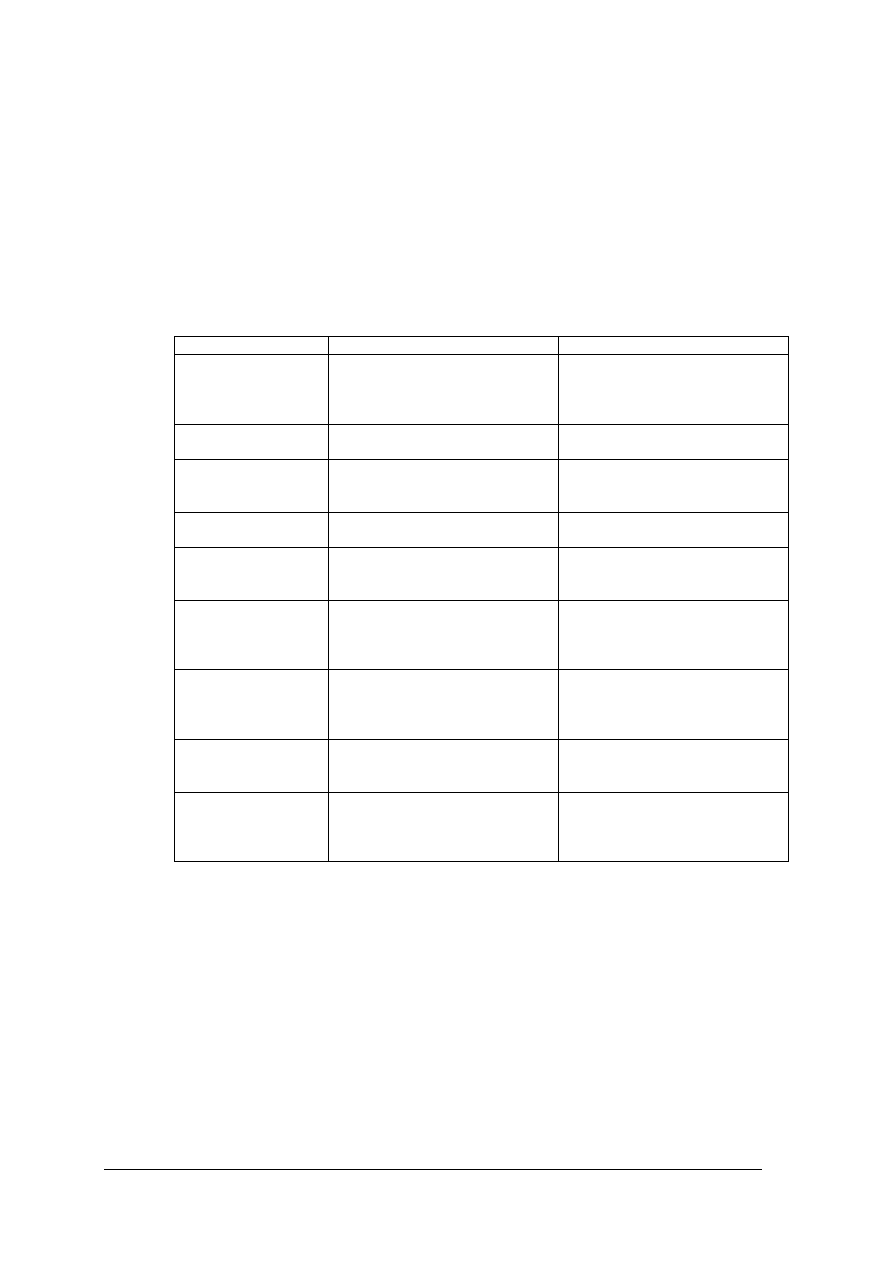

wewnętrznej) (rys. 7).

a

b

Rys.7. Siły występujące w spoinie klejowej [12]

a) adhezja (przyczepność powierzchni granicznych)

b) kohezja (wewnętrzna spoistość kleju)

Właściwości adhezyjne powłok klejących określają ich zdolność do przyklejania

i łączenia się z powierzchnią materiału, na który naniesiono klej. Przy klejeniu materiałów

pełnych, nieporowatych adhezja ma zasadnicze znaczenie. Warunkiem prawidłowego klejenia

jest zdolność zwilżania materiału, adsorpcja kleju, a niekiedy chemiczne oddziaływanie. Przy

klejeniu materiałów porowatych konieczne jest łatwe wnikanie kleju do wnętrza materiału

sklejanego, a więc łączenie się powłoki klejącej nie tylko z powierzchnią materiału, lecz także

z wewnętrzną powierzchnią kapilar.

Właściwości kohezyjne substancji klejącej mają wpływ na wewnętrzną spoistość

wynikającą z sił działających między cząsteczkami spoiny klejowej.

Rozgraniczenie właściwości adhezyjnych i kohezyjnych jest trudne i dlatego w praktyce

ocenia się to jako ogólną zdolność klejącą przez określenie siły potrzebnej do rozwarstwienia

materiałów sklejonych. Może wystąpić brak wytrzymałości na granicy złącze – materiał

(słaba adhezja kleju) lub w samym złączu (słaba kohezja). Zasada oceny zdolności sklejania

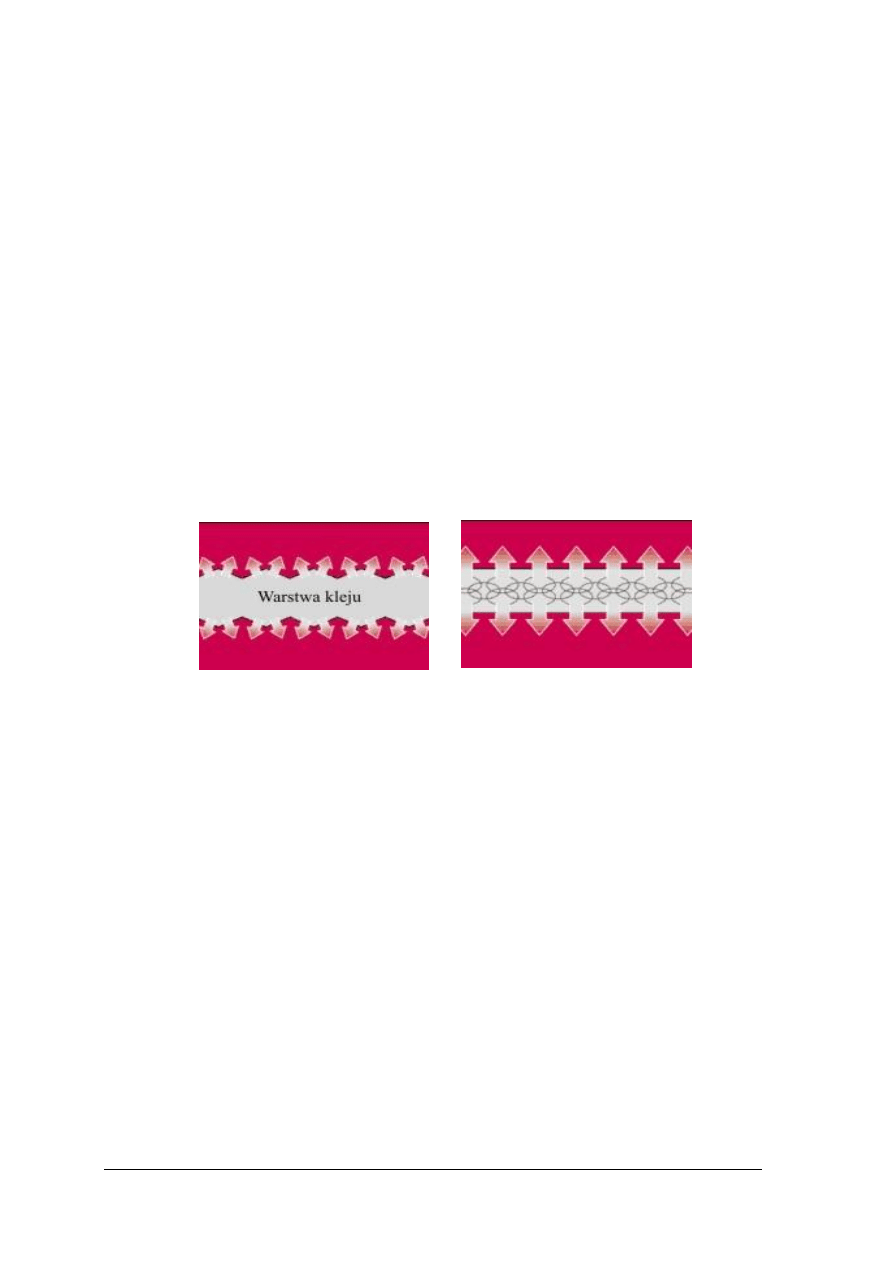

polega na sklejaniu badanym klejem dwóch pasków, a następnie rozwarstwianiu sklejonych

materiałów na zrywarce. Rozróżnia się oznaczanie wytrzymałości na oddzieraniu polegające

na rozwarstwianiu sklejonej próbki oraz oznaczenie wytrzymałości na ścinanie (rys 8).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys.8. Schemat oznaczania wytrzymałości złącza klejowego [5, s. 305]

a. na oddzieranie b) na ścinanie

Zmiana barwy powłoki kryjącej skóry pod wpływem kleju ma istotne znaczenie

w produkcji wyrobów skórzanych. Badanie zmiany barwy polega na określeniu zmiany

zabarwienia próbek materiałów stosowanych na elementy wyrobów powleczonych i nie

powleczonych klejem po poddaniu ich naświetleniu promieniami ultrafioletowymi.

Trwałość klejów dwuskładnikowych oznacza się przez ustalenie różnicy w lepkości tych

klejów przed i po dodaniu środka sieciującego (utwardzacza).

Badanie klejów topliwych polega na oznaczeniu temperatury mięknięcia oraz

wyznaczeniu wskaźnika płynięcia.

Badanie właściwości klejów stosowanych w przemyśle skórzanym należy prowadzić

według normy PN-C-89354-1:1999 i norm z nią związanych.

Rozpuszczalniki organiczne do klejów

Do rozpuszczania większości rodzajów klejów stosowanych w przemyśle skórzanym

stosuje się różne rozpuszczalniki organiczne. Niekiedy do sporządzania mieszanki klejącej

oprócz rozpuszczalników dodaje się także rozcieńczalniki. Są to substancje organiczne, które

nie mają zdolności rozpuszczania kleju, lecz dobrze mieszają się wraz z rozpuszczalnikiem

i w określonych ilościach nie wytrącają podstawowej substancji. Dodatek rozcieńczalników

obniża koszt zestawu klejącego.

W przemyśle skórzanym jako rozpuszczalniki stosuje się benzynę, aceton, octan etylu

i butylu, alkohol etylowy i inne. Podstawowe warunki techniczne rozpuszczalników do

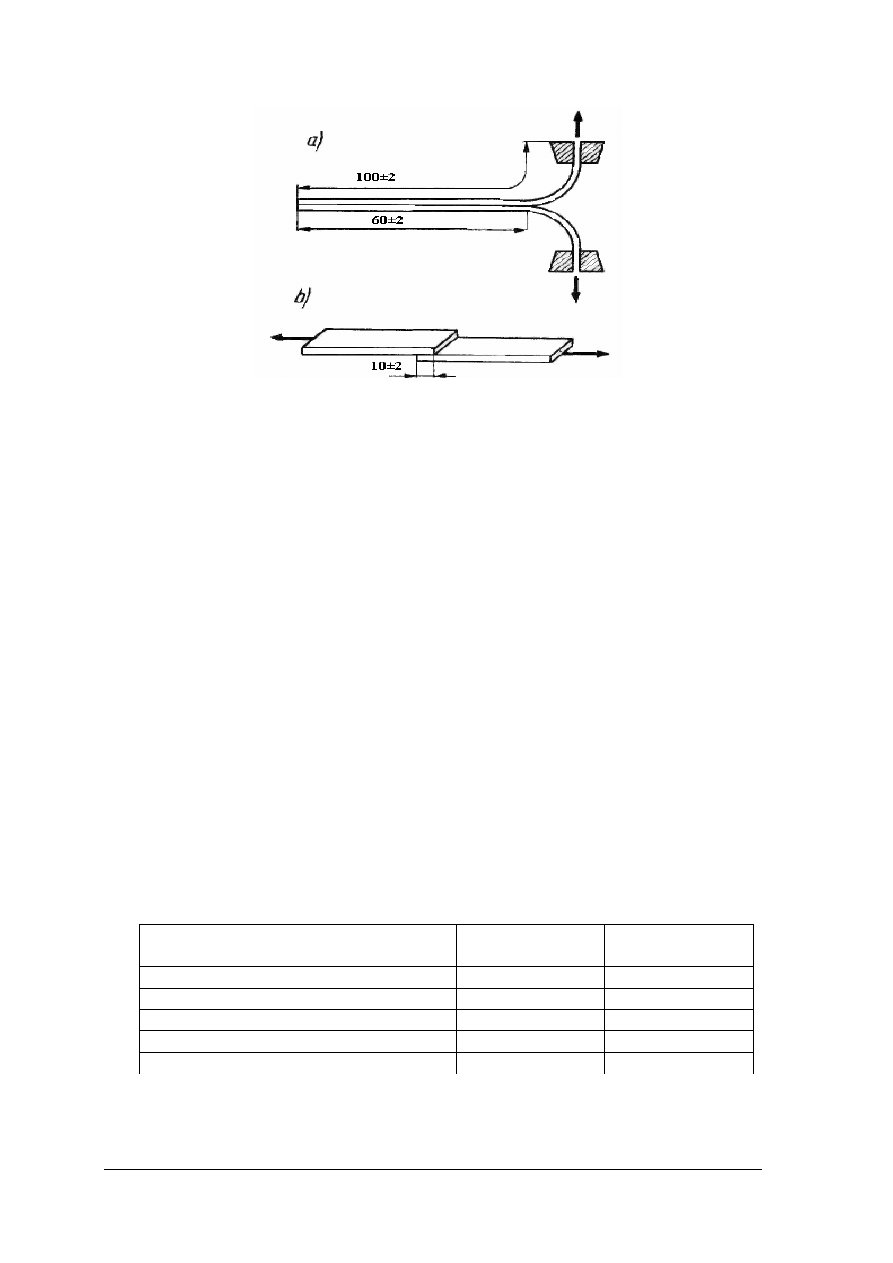

klejów podano w tabeli 2.

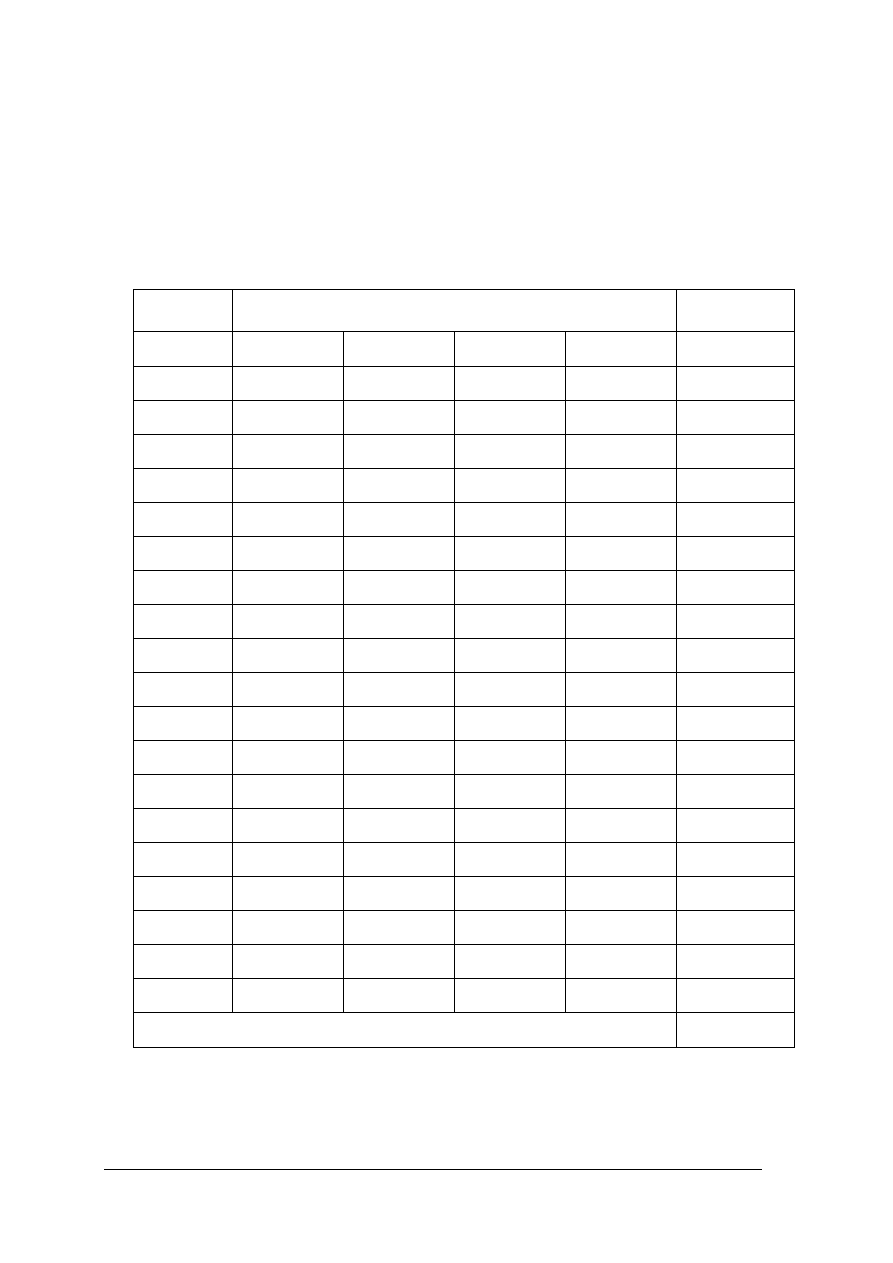

Tabela 4. Charakterystyka rozpuszczalników do klejów [5, s.306]

Rodzaj rozpuszczalnika

gęstość

w [g/cm

3

}

Temperatura

wrzenia w [°C]

Benzyna

0,73

80 – 120

Aceton

0,79

55 – 57

Octan etylu

0,89

74 – 80

Octan butylu

0,88

120 – 130

Alkohol etylowy

0,79

78

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Benzyna jest stosowana jako rozpuszczalnik naturalnego i syntetycznego kauczuku. Jest

to ciecz lotna, łatwo palna, bezbarwna, o charakterystycznym zapachu, otrzymywana przez

destylację ropy naftowej. Benzynę zalicza się do środków szkodliwych dla zdrowia

(toksyczność). W zatruciach przewlekłych powoduje bóle i zawroty głowy, stany zapalne

oczu, podrażnienie górnych dróg oddechowych. W zetknięciu ze skórą powoduje jej

odtłuszczenie i wysuszenie oraz objawy podrażnienia, czasem stany zapalne.

O szkodliwości benzyny decyduje zawartość węglowodorów aromatycznych.

Aceton jest cieczą bezbarwną, przezroczystą, bardzo łatwo palną, o zdecydowanym,

charakterystycznym zapachu. Aceton otrzymuje się przez suchą destylację drewna,

w procesach fermentacji węglowodanów lub w wyniku syntezy. Miesza się on dobrze z wodą,

alkoholem etylowym, benzyną i innymi rozpuszczalnikami organicznymi. Zalicza się do

bardzo aktywnych rozpuszczalników niektórych klejów. Z acetonem należy obchodzić się

bardzo ostrożnie ze względu na jego lotność, łatwopalność i toksyczność.

Octan etylu jest przezroczystą, bezbarwną lub lekko zabarwioną cieczą, uzyskiwaną

w reakcji między alkoholem etylowym i kwasem octowym. Jest on stosowany wraz

z acetonem jako rozpuszczalnik wielu klejów. Zalicza się do rozpuszczalników lotnych

i szkodliwych dla zdrowia. Jest on stosunkowo mało toksyczny. W zatruciach przewlekłych

może powodować bóle i zawroty głowy, stany nerwicowe, nudności.

Octan butylu jest rozpuszczalnikiem bardzo podobnym do omówionego już octanu etylu.

Na skutek stosunkowo małej lotności octan butylu stosuje się jako regulator szybkości

wysychania kleju. Wprowadzenie go do mieszanki klejącej daje równomierność rozłożenia

i wysychania powłoki klejącej, naniesionej na powierzchnie sklejane.

Alkohol etylowy jest bezbarwną cieczą, która miesza się z wodą, acetonem, estrami

i innymi rozpuszczalnikami. W przemyśle skórzanym ma zastosowanie alkohol etylowy

rektyfikowany, zawierający 95% czystego produktu.

Rodzaje klejów stosowanych w kaletnictwie

Kleje rozpuszczalnikowe

Do grupy tej zalicza się kleje syntetyczne oraz modyfikowane pochodzenia naturalnego,

do sporządzenia, których niezbędne są rozpuszczalniki i rozcieńczalniki organiczne. Kleje

rozpuszczalnikowe stanowią 80% klejów stosowanych przemyśle skórzanym. Zawierają one

około 75% rozpuszczalników, które stanowią zagrożenie pożarowe, są toksyczne, pogarszają

warunki BHP i przeciwpożarowe, zanieczyszczają środowisko naturalne i są bezpowrotnie

tracone. Największą zaletą klejów rozpuszczalnikowych jest szybkie wysychanie.

1. Kleje kauczukowe to kleje z kauczuku naturalnego lub syntetycznego otrzymywane przez

rozpuszczenie go w benzynie. Najpierw zalewa się pokrojony kauczuk benzyną na jedną dobę

w celu spęcznienia, a następnie po dodaniu odpowiedniej ilości benzyny rozpuszcza się

całkowicie przy stałym mieszaniu. Używa się kauczuku naturalnego wysokiej jakości, rodzaju

smoked sheet walcowanego. Jakość kleju kauczukowego zależy od sposobu walcowania

kauczuku. Stosunek wagowy kauczuku i benzyny zależy od rodzaju użytego kauczuku

naturalnego i najczęściej są stosowane kleje jako 8 – 20-procentowe roztwory. W celu

poprawienia właściwości klejących dodaje się do kauczuku najczęściej kalafonii w ilości

5 - 20% oraz środków wulkanizujących i różnych przyspieszaczy wulkanizacji.

Najbardziej charakterystycznymi właściwościami klejów kauczukowych są: niskie

stężenie ze względu na ograniczoną rozpuszczalność kauczuku, wyczuwalna lepkość

wysuszonych powłok klejących, dobra adhezja do skóry, tkaniny i gumy, a słabe właściwości

kohezyjne, co powoduje łatwe rozdzielanie się wzdłuż powłoki klejącej. Złącze z kauczuku

naturalnego jest mało odporne na wodę, ciepło, oleje i tłuszcze, wykazuje niezbyt dużą

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

zdolność klejenia szczególnie obniżającą się przy oddziaływaniu mechanicznym i przy

użytkowaniu wyrobu w trudnych warunkach atmosferycznych.

W Polsce są produkowane kleje kauczukowe jednoskładnikowe i dwuskładnikowe. Kleje

dwuskładnikowe składają się z dwóch roztworów mieszanych przed użyciem. Najczęściej

jednym

z

roztworów

jest

rozpuszczalnikowy

roztwór

kauczuku

ze

środkami

wulkanizującymi, drugi zaś z przyspieszaczem wulkanizacji. Kleje te noszą różne nazwy np.

klej kauczukowy, klej szewski, klej gumowy lub zależne od producenta.

Przykładem takiego kleju jest

Bonakol Kalet G2 bazujący na kauczuku naturalnym

specjalnie modyfikowanym i aktywowanym.

Charakterystyka kleju :

Wygląd: lepka kremowo – beżowa ciecz (produkowany również w innych kolorach np.

czarnym)

Sucha masa: 11–14% według PN-EN 827

Lepkość: 90–110 sek KF 6mm wypływ 50 ml według PN-EN ISO 2431

Wiskozymetr BROOKFIELD LVDV obroty 12/min wrzeciono nr 3 7000-10000 mPas.

Wytrzymałość na oddzieranie według PN-ISO 11339:

początkowa min. 0,8 d N/cm

końcowa: min. 1,0 dN/cm

Klej Bonakol – Kalet G-2 jest przeznaczony dla przemysłu obuwniczego i kaletniczego jako

klej pomocniczy do łączenia skór, tkanin oraz niektórych gum.

Do klejów rozpuszczalnikowych na bazie kauczuków naturalnych zaliczamy również

kleje Gumbut i Gumbut S przeznaczone dla przemysłu obuwniczego i kaletniczego do

przeprowadzania operacji pomocniczych.

2. Kleje polichloroprenowe – kleje CR, zwane wcześniej klejami neoprenowymi, są

roztworami kauczuku chloroprenowego z dodatkiem składników wulkanizujących

w mieszaninie rozpuszczalników organicznych. Są to kleje kontaktowe. Właściwości kleju

CR zależą w dużej mierze od sposobu polimeryzacji kauczuku chloroprenowego. Do

produkcji kleju najlepiej nadaje się chloropren wysokosyntetyczny. Najpierw kauczuk

polichloroprenowy walcuje się z dodatkiem środków wulkanizujących oraz stabilizatorów,

a następnie pokrojoną mieszankę rozpuszcza się w mieszaninie rozpuszczalników jako 15 –

30 roztwór z dodatkiem niektórych żywic syntetycznych w celu poprawienia właściwości

adhezyjnych. Kauczuk chloroprenowy rozpuszcza się dobrze w rozpuszczalnikach

organicznych aromatycznych, ketonach, estrach z dodatkiem rozcieńczalników, np. benzyny.

Kleje chloroprenowe wykazują doskonałą przyczepność do większości materiałów

stosowanych w przemyśle skórzanym. Złącze klejowe uzyskuje pełną wytrzymałość po

2 – 3 dobach sezonowania dzięki skłonności do krystalizacji. Kleje chloroprenowe wykazują

dobrą wstępną przyczepność. Są one wodoodporne, odporne na oleje, tłuszcze, benzynę.

Przez dodatek różnych składników żywic naturalnych i syntetycznych można uzyskać

podwyższoną odporność termiczną, podwyższyć wytrzymałość mechaniczną złącza oraz jego

odporność na chemikalia.

Do czynników ograniczających zakres stosowania klejów CR jako klejów