DSCN0543

120 J. Wytrzymałość przekładni walcowych

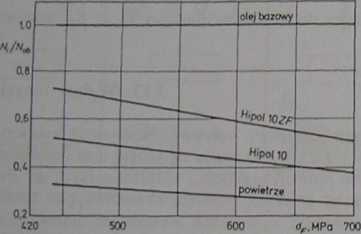

w o czynne, znakomicie polepszające własności smarne i oddalające niebezpieczeń-siwo zatarcia zębów, powodują pewne zmniejszenie trwałości uzębień ze względu na złamanie zmęczeniowe. Na rysunku 3.19 przedstawiono wyniki badań zmęczeniowych zębów nawęglanych na złamanie, przeprowadzonych na pulsatorze. Środowiskiem były oleje Hipol I0F oraz Hipol 10, produkowane z tego samego oleju bazowego, a-różniące się głównie dodatkami uszlachetniającymi, powierzchniowo czynnymi. Ola porównania podano też wyniki badań zmęczeniowych w powietrzu, a za poziom porównania przyjęto wyniki uzyskane w oleju bazowym. Inne parametry otaczającego środowiska, jak temperatura i wilgotność powietrza, zapylenie i zanieczyszczenia chemiczne atmosfery, wywierają też swój wpływ na wytrzymałość zmęczeniową uzębień.

Rys. 3.19. Względne zmniejszenie trwałości zmęczeniowej podstawy zęba w olejach smarowych i w powietrzu, odniesione do trwałości w oleju bazowym N01, dla kół nawęglanych

Z kolei pewne parametry konstrukcyjne mogą też zmieniać trwałość przekładni. Należy tu wymienić: rodzaj łożyskowania, sztywność kadłuba przekładni, sposób sprzęgnięcia wałów po stronie wejścia i wyjścia energii z przekładni, wielkość mas związanych i momentów masowych oraz uwarunkowaną tym podatność całego układu na drgania.

W niektórych szczególnych przypadkach pominięcie tych oraz innych jeszcze czynników może powodować, że przekładnia zaprojektowana według ogólnych reguł postępowania, w zasadzie poprawnie i prawidłowo wykonana, ulega przedwczesnemu zużyciu. Takie indywidualne przypadki szczegółowe muszą być poddane wnikliwej analizie przez doświadczonych konstruktorów i eksploatatorów na tle całego układu maszynowego i warunków otoczenia, w których pracuje rozpatrywana przekładnia. Istotne znaczenie dla trwałości przekładni ma intensywność eksploatacji, nadzór techniczny, konserwacja i inne podobne czynniki określane ogólnie mianem poziomu i kultury technicznej.

3.14. Zagadnienia stochastyczne i widmo obciążeń

Przekładnia zębata w układzie napędowym maszyny podlega zjawiskom stochastycznym (losowym) i wobec tego można określać tylko granice obszaru, w którym zmieniają się parametry losowe oraz badać rozkłady prawdopodobieństwa przebiegów i zmienności tych parametrów.

Przekładnia wykonana jest na podstawie projektu, w którym określona została struktura całości i szczegółowa konstrukcja, a zatem postać i wymiary nominalne elementów, zespołów i części. Wymiary i postać nawet tych samych części maszynowych produkowanych pojedynczo lub seryjnie różnią się w sposób losowy od wymiaru nominalnego i zmieniają się w wąskim zakresie tolerancji ustalonych przez konstruktora. W fazie konstruowania dobrane zostały też materiały o odpowiednich właściwościach, które znowu zmieniają się losowo w dopuszczalnych granicach.

Największy zakres zmienności i największa losowość dotyczy na ogół obciążeń eksploatacyjnych. Rzeczywiste obciążenia zmieniają się zarówno pod względem wartości, jak i częstości ich występowania. Pojawia się trudny problem: jak określać obciążenia obliczeniowe, które byłyby równoważne z rzeczywistymi pod względem oddziaływania i skutku zmęczeniowego? Jakie więc przyjmować wartości średnie i amplitudalne oraz częstości (lub liczby cykli) do obliczeń wytrzymałościowych uzębień i innych elementów projektowanej przekładni zębatej oraz do sprawdzania jej obciążalności i trwałości eksploatacyjnej?

Najkorzystniej byłoby zastąpić losowy przebieg obciążeń cyklami przebiegu sinusoidalnego. Należy więc najpierw scharakteryzować zarejestrowany losowy przebieg obciążeń, postępując według określonej procedury i przyjętych zasad klasyfikacji, a następnie uporządkować go pod względem wartości amplitud i częstości ich występowania, przy stałej wartości średniej przebiegu obciążeń, tworząc w ten sposób zastępcze widmo obciążeń. Proces porządkowania przebiegów obciążeń- i przechodzenia od przebiegu losowego do widma obciążeń, zwany schematyzacją lub aproksymacją, można realizować różnymi metodami, opisanymi np. w pracach [21], [23] i [55]. Różnorodność metod stwarza dodatkowy problem wyboru, gdyż zastosowanie danej metody ma sens pod warunkiem, że przebieg losowy i zastępczy wywołują w elemencie ten sam skutek zmęczeniowy. Brak tu, niestety, wciąż danych doświadczalnych, określających wpływ losowych zmian na trwałość elementu, np. cykliczności zmian wartości średnich, kolejności następowania po sobie różnych poziomów naprężeń i różnego ich udziału w naprężeniach złożonych itp. Z kolei luki w pełnej znajomości zjawisk zmęczenia i braki ścisłego matematycznego opisu procesu kumulacji uszkodzeń zmęczeniowych powodują konieczność posługiwania się hipotezami, a wybór jednej z nich, najbardziej odpowiedniej w konkretnej sytuacji konstrukcyjnej, jest też oddzielnym problemem.

Trwałość zmęczeniowa materiału badana jest najczęściej na próbkach przy

Wyszukiwarka

Podobne podstrony:

DSCN0527 90 .V Wytrzymałość przekładni walcowych Cala trudność polega jednak na łym, że zarówno obci

DSCN0529 94 3. Wytrzymałość przekładni walcowych W płaszczyźnie stycznej do walców tocznych w biegun

DSCN0530 96 J. Wytrzymałość przekładni walcowych niu ząbów przez odcinek przyporu. Dodatkowy wpływ m

DSCN0532 100 3. Wytrzymałość przekładni walcowych źnosci: (3.12) I 1 /1 I .. r 2£

DSCN0533 98 3. Wytrzymałość przekładni walcowych o) b) prędkość obwodowa v. m/ł

DSCN0535 104 3. Wytrzymałość przekładni walcowych lizowane we wzorze (3.22). które są brane szczegół

DSCN0540 114 3. Wytrzymałość przekładni walcowych durnieniem wiskotycznym), c(r) — sztywnością zębów

DSCN0542 118 3. Wytrzymałość przekładni walcowych [patrz wzór (5.1 II)], przy czym przyjęty tu był m

DSCN0544 1 1 22 3. Wytrzymałość przekładni walcowych obciążeniach zmiennych harmonicznie i dla takic

DSCN0545 124 3. Wytrzymałość przekładni walcowych na niższe kaskady i kończy się naprzeciw szczytu b

DSCN0546 126 3. Wytrzymałość przekładni walcowych zrealizowanych przy af, /V, - liczby cykli granicz

DSCN0552 138 3. Wytrzymałość przekładni walcowych cd. tabl. 3.7. Odpowiedniki twardości skala

DSCN0553 140 3. Wytrzymałość przekładni walcowych Tablica 3:8: Niektóre własności

DSCN0536 ). Wytrzymałość przekładni walcowych naprężeń, a więc według wzoru (3.27), i tuk wyznaczone

DSCN0528 V2 3 WyirłymaloiO przekładni walcowych V2 3 WyirłymaloiO przekładni walcowych F.---y--- Rys

DSCN0539 112 ). Wytrzymało# przekładni wulcowych 3.9. Nadwyżki dynamiczne zewnętrzne — współczynnik

DSCN0548 130 3. Wyiraymalość przekładni walcowych 3.17. Materiały na koła zębate Materiały na koła z

DSCN0551 136 3. Wytrzymałość przekładni wąkrowych Tablica 3.6. Porównanie skal twardości I Skuła

71942 Str061 (7) 61 5.3. OBLICZANIE WYTRZYMAŁOŚCIOWE PRZEKŁADNI ZĘBATYCH 5.3.1. OBLICZANIE WALCOWYCH

więcej podobnych podstron