DSCN0545

124 3. Wytrzymałość przekładni walcowych

na niższe kaskady i kończy się naprzeciw szczytu bardziej oddalonego od osi czasu niż szczyt początku strugi, tzn. wówczas gdy na swojej drodze czasu napotka minimum (maksimum) niższe (wyższe) niż początkowe. Spływająca struga zatrzymuje się też wówczas, gdy na swojej drodze napotka strumień spływający z wyższej kaskady. Tak więc na rys. 3.22 pierwsza struga rozpoczynająca się od

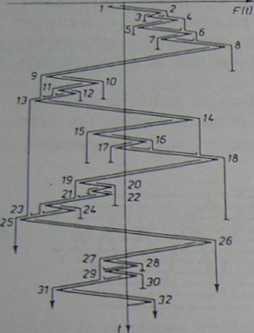

Rys. 3.22. Aproksymacja przebiegu obciążenia metodą obrysu (rain Dow counting method)

lokalnego minimum / kończy się naprzeciw szczytu 9, gdyż stanowi on minimum bardziej ujemne niż minimum początku strugi /. Pólcykl / — 8 jest pierwszym ze zliczanych pólcykli. Następny jest pólcykl 2 — 3, 4 — 5, 6 — 7 itd. Strumień biorący początek w wierzchołku 3 zatrzymuje się pod szczytem 2 i jest uzupełnieniem do pełnego cyklu dla poprzedzającego go półcyklu 2 — 3. W ten sposób nie pomija się żadnego fragmentu rzeczywistego przebiegu i każdy fragment jest zliczany tylko jeden raz. Największy pólcykl zawarty jest pomiędzy najbardziej dodatnim maksimum a najbardziej ujemnym minimum, a więc pomiędzy punkta mi 8 i 25 na podanej ilustracji.

W odniesieniu do przekładni zębatych układu napędowego autobusu komun kacji miejskiej, badania analityczne i eksploatacyjne [213 wykazały, że metod obrysu jest bardziej odpowiednia od innych do zastępowania losowego przebiej obciążenia ekwiwalentnymi fragmentami przebiegu harmonicznego.

Jeżeli wartości średnie obciążeń rzeczywistych podlegają też większym wał niom, to należy przeprowadzić aproksymację dwuparametrową, w której okre się nie tylko wartość amplitud aa% ale także wartości średnie <rm. Następn etapem jest transformacja amplitud ze względu na wartość średnią i sprowadzt widma obciążeń do przebiegu sinusoidalnego o zerowej wartości średniej. Kórz;

się przy tym z różnych tablic korelacyjnych lub odpowiednich wzorów podawanych w literaturze specjalistycznej, np. w pracach [233 I [55].

Należy jeszcze raz podkreślić, że aproksymowane widmo obciążeń jest jedynie przybliżonym i uproszczonym według przyjętych reguł zapisem analizowanego przebiegu obciążeń. Daje ono jednak, w połączeniu z odpowiednio dobraną hipotezą kumulacji uszkodzeń, możliwość dokładniejszego prognozowania eksploatacyjnej trwałości niż opieranie się tylko na obciążeniu nominalnym i współczynnikach ujmujących zgrubnie wpływ różnych czynników i oddziaływań. Postępowanie jest żmudne i czasochłonne i daje zadowalające wyniki wówczas, gdy dysponuje się już odpowiednimi informacjami z badań eksploatacyjnych i zmęczeniowych.

3.15. Hipotezy kumulacji uszkodzeń i eksploatacyjna trwałość zmęczeniowa

W literaturze technicznej, np. w pracy [SS], opisano wiele hipotez kumulacji uszkodzeń zmęczeniowych. Tutaj przypomnimy dwie wybrane, a mianowicie: hipotezę Palmgrena-Minera, która stała się hipotezą wyjściową dla wielu innych modyfikowanych hipotez, i hipotezę Serensena-Kogajewa, która w zastosowaniu do obliczeń trwałości kół zębatych może być bardziej przydatna od innych.

3.15.1. Hipoteza Palmgrena-Minera

Hipoteza Palmgrena-Minera zakłada, że w czasie każdego cyklu zmiany obciążenia próbki lub elementu część pracy przenoszonej przez ten element zostaje zatrzymana w jego tworzywie i narastając pozostawia ślad (objawia się) w postaci uszkodzenia struktury. Uszkodzenia te, kumulując się, powodują wyczerpywanie się nośności elementu, tj. zdatności przenoszenia obciążenia zmiennego.

Dla elementu nowego przyjmuje się jego pełną nośność równą jedności. Pochłoniętą i zatrzymaną przez tworzywo pracę w warunkach występowania naprężeń a przy n cyklach zmian obciążeń oznaczymy symbolem w. Z kolei wielkimi literami oznaczymy odpowiadające temu naprężeniu wartości graniczne, a więc graniczną liczbę cykli N i graniczną wartość pracy W, przy których następuje zniszczenie próbki lub elementu. W teorii Palmgrena-Minera zakłada się, że każdy zbiór cykli obciążeń n( przy naprężeniach większych od granicy zmęczenia aK wyczerpuje nośność, czyli powoduje jej obniżenie, proporcjonalnie do ilorazu:

(3.52)

Wj ;?,•

W? “ty*

gdzie w, jest pracą pochłoniętą przez tworzywo próbki w /i, cyklach przy naprężeniach <T,, fV, - pracą prowadzącą do zniszczenia próbki przy at, nt - liczbą cykli

Wyszukiwarka

Podobne podstrony:

DSCN0527 90 .V Wytrzymałość przekładni walcowych Cala trudność polega jednak na łym, że zarówno obci

DSCN0529 94 3. Wytrzymałość przekładni walcowych W płaszczyźnie stycznej do walców tocznych w biegun

DSCN0530 96 J. Wytrzymałość przekładni walcowych niu ząbów przez odcinek przyporu. Dodatkowy wpływ m

DSCN0532 100 3. Wytrzymałość przekładni walcowych źnosci: (3.12) I 1 /1 I .. r 2£

DSCN0533 98 3. Wytrzymałość przekładni walcowych o) b) prędkość obwodowa v. m/ł

DSCN0535 104 3. Wytrzymałość przekładni walcowych lizowane we wzorze (3.22). które są brane szczegół

DSCN0540 114 3. Wytrzymałość przekładni walcowych durnieniem wiskotycznym), c(r) — sztywnością zębów

DSCN0542 118 3. Wytrzymałość przekładni walcowych [patrz wzór (5.1 II)], przy czym przyjęty tu był m

DSCN0543 120 J. Wytrzymałość przekładni walcowych w o czynne, znakomicie polepszające własności smar

DSCN0544 1 1 22 3. Wytrzymałość przekładni walcowych obciążeniach zmiennych harmonicznie i dla takic

DSCN0546 126 3. Wytrzymałość przekładni walcowych zrealizowanych przy af, /V, - liczby cykli granicz

DSCN0552 138 3. Wytrzymałość przekładni walcowych cd. tabl. 3.7. Odpowiedniki twardości skala

DSCN0553 140 3. Wytrzymałość przekładni walcowych Tablica 3:8: Niektóre własności

DSCN0536 ). Wytrzymałość przekładni walcowych naprężeń, a więc według wzoru (3.27), i tuk wyznaczone

DSCN0548 130 3. Wyiraymalość przekładni walcowych 3.17. Materiały na koła zębate Materiały na koła z

DSCN0528 V2 3 WyirłymaloiO przekładni walcowych V2 3 WyirłymaloiO przekładni walcowych F.---y--- Rys

DSCN0539 112 ). Wytrzymało# przekładni wulcowych 3.9. Nadwyżki dynamiczne zewnętrzne — współczynnik

DSCN0551 136 3. Wytrzymałość przekładni wąkrowych Tablica 3.6. Porównanie skal twardości I Skuła

więcej podobnych podstron