DSCN1626

34

/. Podstawy procesów odlewniczych

mają pewne cechy wspólne. Jedną z nich jest stosowanie przedłużenia wlewu rozprowadzającego poza odejście ostatniego wlewu doprowadzającego. Wiąże się to z dążeniem do uniknięcia wpływania zanieczyszczeń, znajdujących się na czole strugi metalu płynącego we wlewie rozprowadzającym, do wlewu doprowadzającego. Struga ta dopływa wówczas najpierw do końca wlewu rozprowadzającego, a następnie stosunkowo czysty metal jest pobierany przez wlewy doprowadzające z boku wlewu rozprowadzającego.

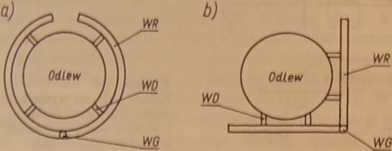

Należy zawsze pamiętać, że kształt wlewu rozprowadzającego w kierunku przepływu metalu powinien być prostoliniowy — nie należy stosować WR zakrzywionych nawet wówczas, gdy odlew ma kształt okrągfy (rys. 1.20), co

Rysunek MO. Ukształtowania wlewów rozprowadzających w kierunku przepływu metalu: a) niepożądane (w praktyce często stosowane), b) poprawne

spotyka się w niektórych podręcznikach. Zakrzywienie toru strugi metalu we wlewie rozprowadzającym wiąże się bowiem z wywieraniem na metal siły bocznej (dośrodkowej) przez ścianki kanału, co powoduje niepotrzebne zawirowania strugi i sprzyja dostawaniu się zanieczyszczeń do wnętrza metalu w odlewie.

Dążenie do możliwie najmniejszego zakłócania przepływu metalu w układzie wlewowym powoduje, że nie Btosuje się obecnie wlewów rozprowadzających o stopniowanym przekroju, zmniejszającym się w miarę odpływania z niego kolejnych strug metalu do wlewów doprowadzających, przedstawianych w starszych rozwiązaniach.

Konkretne zalecenia dotyczące geometrii i konfiguracji wlewów rozprowadzających i doprowadzających, przedstawione poniżej dla obu typów układów, wynikają z długiej praktyki odlewniczej popartej pewnymi rozważaniami teoretycznymi. Szczegółowe uzasadnienie tych zaleceń można znaleźć w pracy

[17].

Podstawowe wymiary układów wlewowych zamkniętych

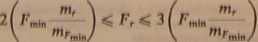

Pole przekroju wlewu rozprowadzającego Fr musi zawierać się w granicach (oznaczenia wymiarów występujące we wzorach (1.10)-4-(1.14) podano na rys. 1.18)

(1.10)

Wyszukiwarka

Podobne podstrony:

DSCN1653 60 I. Podstawy procesów odlewniczych y+grafit (układ równowagi stabilnej)

DSCN1663 70 /. Podstawy procesów odlewniczych proces zasilania przebiegać będzie łatwo, taki zaś rod

DSCN1606 U maW*j /. Podstawy procesów odlewniczych • wlania roztopionego metalu do

DSCN1608 16 1. Podstawy procesów odlewniczych i wzroście kryształów, które mogą przybierać bardzo ró

DSCN1610 18 i. Podstawy procesów odlewniczych • na płycie modelowej (tj. modelu pr

DSCN1614 22 /. Podstawy procesów odlewniczych Rymach 1.10. Dwugniazdowa kokila do wykonywania odlewó

DSCN1620 28 I. Podstawy procesów odlewniczych ścianki odlewu i miejsca doprowadzenia metalu do odlew

DSCN1622 30 /. Podstawy procesów odlewniczych towcgo, przekroje zaś wszystkich kanałów układu wlewow

DSCN1628 36 /. Podstawy procesów odlewniczych Wymagane minimalne długości poszczególnych odcinków wl

DSCN1630 wlew /. Podstawy procesów odlewniczych Przykładowe, typowe wartości stosunku przekrojów

DSCN1636 44 /. Podstawy procesów odlewniczych Pizy ochładzaniu ciekłego metalu od temperatury zalewa

DSCN1643 50 ], Podstawy procesów odlewniczych Ze wzoru (1.27) wynika również, że zarodkowanie będą u

DSCN1647 54 /. Podstawy procesów odlewniczych Krystalizacja równowagowa występuje przy nieskończenie

DSCN1655 62 /. Podstawy procesów odlewniczych Podobną, choć nioco szerszą klasyfikaąję rodząjów graf

DSCN1661 68 1. Podstawy procesów odlewniczych zasilania różnią się istotnie dla obu tych grup materi

DSCN1671 78 /. Podstawy procesów odlewniczych dłużenie zasięgu działania jednego nadlewu, umieszczon

DSCN1673 80 f. Podstawy procesów odlewniczych nieniem atmosferycznym do wnętrza odlewu przez pory w

DSCN1694 100 I. Podstawy procesów odlewniczych W przedziale między temperaturą Ę a temperaturą T.bsO

DSCN1696 102 7. Podstawy procesów odlewniczych 1.43. Mechaniczne oddziaływania odlewu na formę metal

więcej podobnych podstron