M Feld TBM268

268

8. Projektowanie procesu technologicznego części kiasy wał

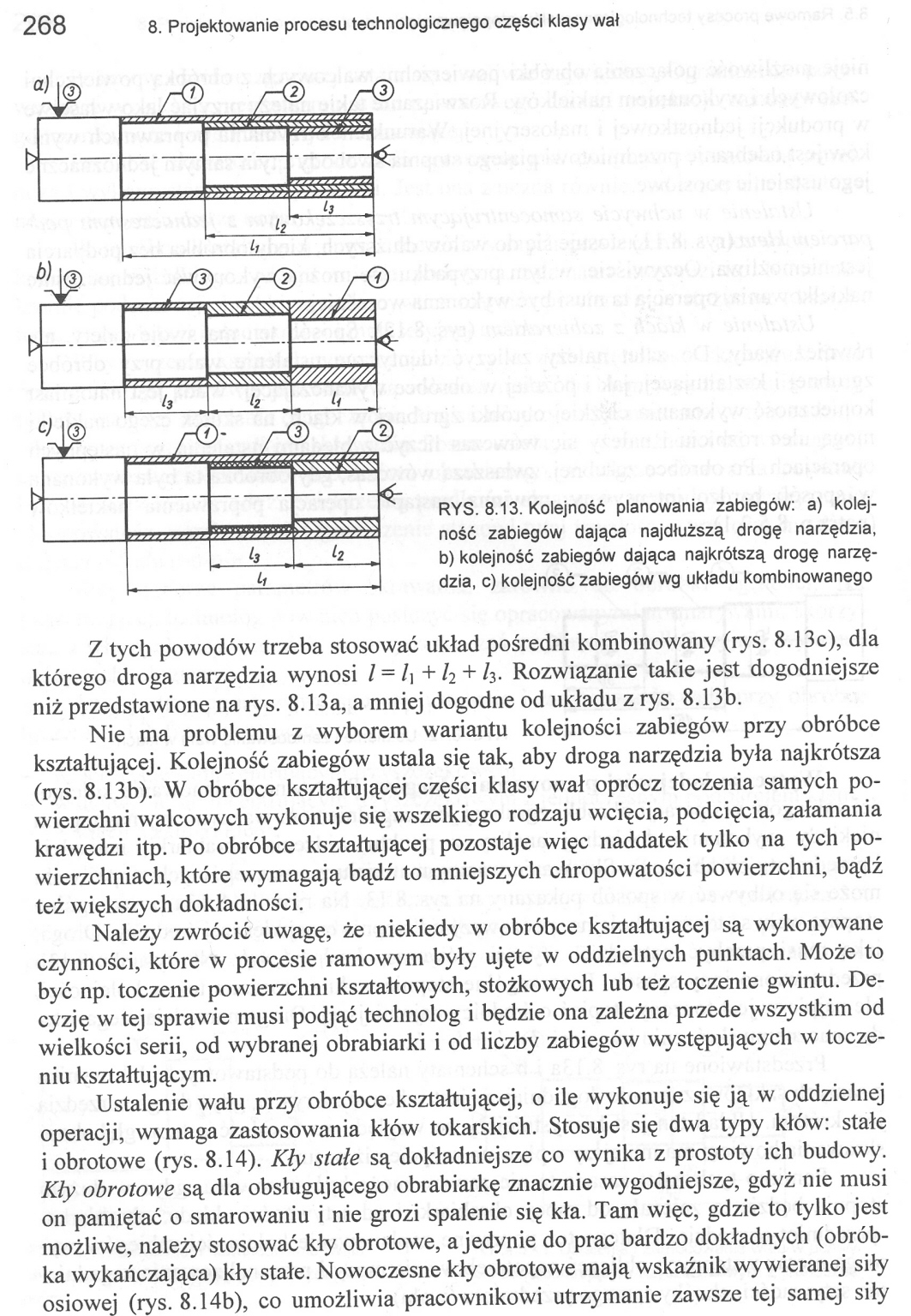

RYS. 8.13. Kolejność planowania zabiegów: a) kolejność zabiegów dająca najdłuższą drogę narzędzia, b) kolejność zabiegów dająca najkrótszą drogę narzędzia, c) kolejność zabiegów wg układu kombinowanego

Z tych powodów trzeba stosować układ pośredni kombinowany (rys. 8.13c), dla którego droga narzędzia wynosi / = /] + h + h■ Rozwiązanie takie jest dogodniejsze niż przedstawione na rys. 8.13a, a mniej dogodne od układu z rys. 8.13b.

Nie ma problemu z wyborem wariantu kolejności zabiegów przy obróbce kształtującej. Kolejność zabiegów ustala się tak, aby droga narzędzia była najkrótsza (rys. 8.13b). W obróbce kształtującej części klasy wał oprócz toczenia samych powierzchni walcowych wykonuje się wszelkiego rodzaju wcięcia, podcięcia, załamania krawędzi itp. Po obróbce kształtującej pozostaje więc naddatek tylko na tych powierzchniach, które wymagają bądź to mniejszych chropowatości powierzchni, bądź też większych dokładności.

Należy zwrócić uwagę, że niekiedy w obróbce kształtującej są wykonywane czynności, które w procesie ramowym były ujęte w oddzielnych punktach. Może to być np. toczenie powierzchni kształtowych, stożkowych lub też toczenie gwintu. Decyzję w tej sprawie musi podjąć technolog i będzie ona zależna przede wszystkim od wielkości serii, od wybranej obrabiarki i od liczby zabiegów występujących w toczeniu kształtującym.

Ustalenie wału przy obróbce kształtującej, o ile wykonuje się ją w oddzielnej operacji, wymaga zastosowania kłów tokarskich. Stosuje się dwa typy kłów: stałe i obrotowe (rys. 8.14). Kły stałe są dokładniejsze co wynika z prostoty ich budowy. Kły obrotowe są dla obsługującego obrabiarkę znacznie wygodniejsze, gdyż nie musi on pamiętać o smarowaniu i nie grozi spalenie się kła. Tam więc, gdzie to tylko jest możliwe, należy stosować kły obrotowe, a jedynie do prac bardzo dokładnych (obróbka wykańczająca) kły stałe. Nowoczesne kły obrotowe mają wskaźnik wywieranej siły osiowej (rys. 8.14b), co umożliwia pracownikowi utrzymanie zawsze tej samej siły

Wyszukiwarka

Podobne podstrony:

M Feld TBM284 284 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.38. Wpływ niewyw

M Feld TBM320 320 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.90. Rodzaje noży

M Feld TBM322 322 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.93. Noże grzebie

M Feld TBM324 324 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.96. Zasada pracy

M Feld TBM348 348 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.130. Układ roboc

M Feld TBM346 346 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.127. Efektywna d

M Feld TBM262 262 8. Projektowanie procesu technologicznego części klasy wał niem jest konieczne, to

M Feld TBM264 264 8. Projektowanie procesu technologicznego części klasy wał typów wałów będą omówio

M Feld TBM266 266 8. Projektowanie procesu technologicznego części klasy wał Posuw w obróbce zgrubne

M Feld TBM270 270 8. Projektowanie procesu technologicznego części klasy wał zamontowany na osi wiru

M Feld TBM272 272 8. Projektowanie procesu technologicznego części klasy wał Przy szlifowaniu wzdłuż

M Feld TBM274 274 8. Projektowanie procesu technologicznego części klasy wał Szlifowanie wysokowydaj

M Feld TBM276 276 8. Projektowanie procesu technologicznego części klasy wał Wał stopniowany w obrób

M Feld TBM278 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.30. Szlifowanie bezk

M Feld TBM282 282 8. Projektowanie procesu technologicznego części klasy wał Czynniki wpływające na

M Feld TBM286 286 8. Projektowanie procesu technologicznego części klasy wał uniwersalnych powszechn

M Feld TBM288 288 8. Projektowanie procesu technologicznego części klasy wał podczas obróbki, dzięki

M Feld TBM292 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.49. Ostrza z materia

M Feld TBM294 294 8. Projektowanie procesu technologicznego części klasy wał Do dogładzania oscylacy

więcej podobnych podstron