M Feld TBM295

8.5. Ramowe procesy technologiczne wałów stopniowanych

295

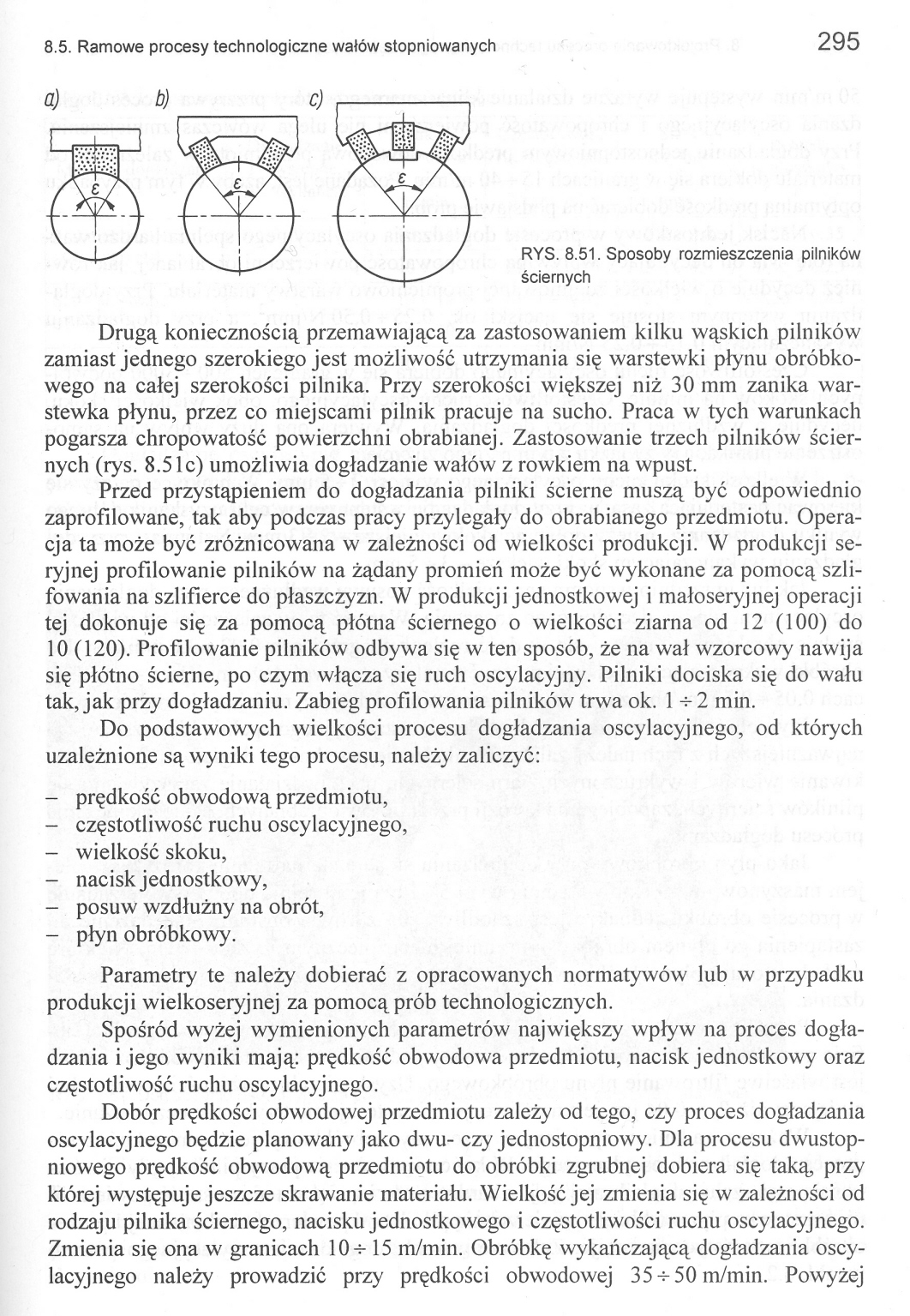

a) b) c)

RYS. 8.51. Sposoby rozmieszczenia pilników ściernych

Drugą koniecznością przemawiającą za zastosowaniem kilku wąskich pilników zamiast jednego szerokiego jest możliwość utrzymania się warstewki płynu obróbkowego na całej szerokości pilnika. Przy szerokości większej niż 30 mm zanika warstewka płynu, przez co miejscami pilnik pracuje na sucho. Praca w tych warunkach pogarsza chropowatość powierzchni obrabianej. Zastosowanie trzech pilników ściernych (rys. 8.5 lc) umożliwia dogładzanie wałów z rowkiem na wpust.

Przed przystąpieniem do dogładzania pilniki ścierne muszą być odpowiednio zaprofilowane, tak aby podczas pracy przylegały do obrabianego przedmiotu. Operacja ta może być zróżnicowana w zależności od wielkości produkcji. W produkcji seryjnej profilowanie pilników na żądany promień może być wykonane za pomocą szlifowania na szlifierce do płaszczyzn. W produkcji jednostkowej i małoseryjnej operacji tej dokonuje się za pomocą płótna ściernego o wielkości ziarna od 12 (100) do 10 (120). Profilowanie pilników odbywa się w ten sposób, że na wał wzorcowy nawija się płótno ścierne, po czym włącza się ruch oscylacyjny. Pilniki dociska się do wału tak, jak przy dogładzaniu. Zabieg profilowania pilników trwa ok. 1-^2 min.

Do podstawowych wielkości procesu dogładzania oscylacyjnego, od których uzależnione są wyniki tego procesu, należy zaliczyć:

- prędkość obwodową przedmiotu,

- częstotliwość ruchu oscylacyjnego,

- wielkość skoku,

- nacisk jednostkowy,

- posuw wzdłużny na obrót,

- płyn obróbkowy.

Parametry te należy dobierać z opracowanych normatywów lub w przypadku produkcji wielkoseryjnej za pomocą prób technologicznych.

Spośród wyżej wymienionych parametrów największy wpływ na proces dogładzania i jego wyniki mają: prędkość obwodowa przedmiotu, nacisk jednostkowy oraz częstotliwość ruchu oscylacyjnego.

Dobór prędkości obwodowej przedmiotu zależy od tego, czy proces dogładzania oscylacyjnego będzie planowany jako dwu- czy jednostopniowy. Dla procesu dwustopniowego prędkość obwodową przedmiotu do obróbki zgrubnej dobiera się taką, przy której występuje jeszcze skrawanie materiału. Wielkość jej zmienia się w zależności od rodzaju pilnika ściernego, nacisku jednostkowego i częstotliwości ruchu oscylacyjnego. Zmienia się ona w granicach 10^-15 m/min. Obróbkę wykańczającą dogładzania oscylacyjnego należy prowadzić przy prędkości obwodowej 35-^50 m/min. Powyżej

Wyszukiwarka

Podobne podstrony:

M Feld TBM275 8.5. Ramowe procesy technologiczne wałów stopniowanych a) b) RYS. 8.

M Feld TBM293 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.50. Kinematyka procesu d

M Feld TBM299 8.5. Ramowe procesy technologiczne wałów stopniowanych299 RYS. 8.56. Zasada dogładzani

M Feld TBM305 8.5. Ramowe procesy technologiczne wałów stopniowanych305 RYS. 8.64. Głowica rolkowa d

M Feld TBM307 8.5. Ramowe procesy technologiczne walów stopniowanych307 RYS. 8.68. Toczenie powierzc

M Feld TBM265 265 8.5. Ramowe procesy technologiczne wałów stopniowanych 11) obrób

M Feld TBM267 267 8.5. Ramowe procesy technologiczne walów stopniowanych nieje możliwość połączenia

M Feld TBM269 269 8.5. Ramowe procesy technologiczne wałów stopniowanych przy obrabianiu serii przed

M Feld TBM271 271 8.5. Ramowe procesy technologiczne wałów stopniowanychObróbka zgrubna i kształtują

M Feld TBM273 273 8.5. Ramowe procesy technologiczne wałów stopniowanych W przypadku szlifowania na

M Feld TBM277 277 8.5. Ramowe procesy technologiczne wałów stopniowanych ściernicy prowadzącej, okre

M Feld TBM281 281 8.5. Ramowe procesy technologiczne wałów stopniowanych szlifowanej i błędy kołowoś

M Feld TBM283 283 8.5. Ramowe procesy technologiczne wałów stopniowanych stosować niezbyt drobne zia

M Feld TBM285 285 8.5. Ramowe procesy technologiczne wałów stopniowanych Parametry procesu szlifowan

M Feld TBM287 287 8.5. Ramowe procesy technologiczne wałów stopniowanych RYS. 8.43. Obejma obejmując

M Feld TBM289 289 8.5. Ramowe procesy technologiczne wałów stopniowanych wielowarstwowe wprowadzono

M Feld TBM291 291 8.5. Ramowe procesy technologiczne wałów stopniowanych Toczenie bardzo dokładne ch

M Feld TBM297 297 8.5. Ramowe procesy technologiczne wałów stopniowanych TABLICA 8.2. Zalecane warun

M Feld TBM301 301 8.5. Ramowe procesy technologiczne wałów stopniowanych Docieranie za pomocą docier

więcej podobnych podstron