EGZAMIN Z MASZYN LEŚNYCH

Metaloznawstwo, nauka zajmująca się badaniem metali i stopów, zwłaszcza ich składu chemicznego, warunków krystalizacji, struktury, właściwości fizycznych i fizykochemicznych, zmian właściwości i struktury pod wpływem czynników zewnętrznych

Metaloznawstwo obejmuje również poszukiwanie zależności pomiędzy strukturą a właściwościami metali i stopów, poszukiwanie nowych materiałów o wymaganych właściwościach, badanie wad wewnętrznych wyrobów metalowych oraz zagadnienia korozji i ochrony przed korozją metali i stopów.

3. Twardość Brinella.

Skala twardości Brinella - skala oznaczania twardości metali na podstawie testu dokonanego metodą Brinella. Twardość w skali Brinella oznacza się HB i leży w zakresie od 3 do 600.

Zasada pomiaru

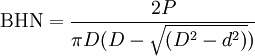

W metodzie pomiaru twardości Brinella, w próbkę metalu wciska się kulkę ze stali hartowanej lub z węglików spiekanych. Średnica kulki (1 do 10 mm), czas oraz siła docisku, zależy od rodzaju materiału i grubości próbki. Twardość HB oblicza się z zależności:

HB = siła obciążająca w kG (obecnie używa się jednostek w N) / pow odcisku w mm2.Twardość oblicza na podstawie średnic kulki i odcisku:

gdzie: P = siła obciążająca (kgf) D = średnica kulki (mm) d = średnica odcisku

Przykładowe wartości Przykłady metali i ich twardości w skali Brinella |

||

Materiał |

Twardość Brinella |

|

3.2 - 20 |

||

8 - 50 |

||

16 - 100 |

||

32 - 200 |

||

96 - 600 |

||

4. Odpuszczanie w metaloznawstwie

Odpuszczanie - jest operacją cieplną, któremu poddawana jest stal wcześniej zahartowana. Celem odpuszczania jest usunięcie naprężeń hartowniczych oraz zmiana własności fizycznych zahartowanej stali, a przede wszystkim zmniejszenie twardości, a podniesienie udarności zahartowanej stali.

Odpuszczanie polega na rozgrzaniu zahartowanego wcześniej przedmiotu do temperatury w granicach 150° do 650°C, przetrzymywaniu w tej temperaturze przez pewien czas, a następnie schłodzeniu. W czasie odpuszczania całość lub część martenzytu zawartego w zahartowanej stali rozpada się, wydzielając bardzo drobne ziarna cementytu, tworząc fazę zwaną sorbitem lub troostytem.

Rodzaje odpuszczania ze względu na temperaturę:

Odpuszczanie niskie

Przeprowadza się je w temperaturach w granicach 150 do 250°C. Celem jego jest usuniecie naprężeń hartowniczych,

Odpuszczanie średnie

Przeprowadza się je w temperaturach w granicach 250° do 500°C. Stosowane w celu uzyskania wysokiej wytrzymałości i sprężystości przy znacznym obniżeniu twardości. Stosowane przy obróbce sprężyn, resorów, części mechanizmów pracujących na uderzenie np. młoty, części broni maszynowej, części samochodowych itp.

Odpuszczanie wysokie

Przeprowadza się je w temperaturach powyżej 500°C w celu uzyskania wysokiej wytrzymałości przy niskiej twardości. Stal odpuszczana wysoko nadaje się do obróbki skrawaniem.

5. Odmiany allotropowe żelaza.

Żelazo występuje w czterech odmianach alotropowych:

żelazo α (ferryt) - trwałe do temperatury Curie (768°C), ferromagnetyk, sieć krystaliczna wewnętrznie centrowana typu A2 (komórka elementarna 2,86 Å)

żelazo β - trwałe w zakresie 768-910°C, paramagnetyk, sieć krystaliczna wewnętrznie centrowana typu A2 (2,90 Å)

żelazo γ - trwałe w zakresie 910-1 400°C, sieć krystaliczna zewnętrznie centrowana typu A1 (3,64 Å)

żelazo δ - trwałe od 1 400 do 1 535°C (temperatura topnienia), sieć krystaliczna wewnętrznie centrowana typu A2 (2,93 Å)

7. Elementy budowy pilarki spalinowej. Wpływ na ergonomię i bezpieczeństwo pracy.

do najważniejszych zmian eregonomicznych w konstrukcji pilarek zaliczyć należy:

- Hamulec uaktywniany w trojaki sposób

- Ogrzewanie uchwytów pilarki,

- Katalizator spalin (STIHL),

- Dodatkowe filtrowanie powietrza,

-„Elasto - Start”,

- Zawór dekompresyjny,

- Pompka wtryskująca dodatkową porcję paliwa przy rozruchu,

- Ochrony na prowadnicę przy transporcie pilarki, - Łańcuch systemu oilomatic (STIHL),

- Boczne napinanie piły łańcuchowej (STIHL), - Prowadnice piły łańcuchowej puste wewnątrz (lekkie),

- Zwiększenie bezpieczeństwa pracy, ograniczenie urazów od piły łańcuchowej, podniesienie pewności włączenia hamulca i niezawodności jego działania. - Utrzymywanie odpowiedniej ciepłoty dłoni pilarza w celu ograniczenia skurczu naczyń krwionośnych włosowatych pod wpływem zimna i wilgoci, bezpośredni związek ze szkodliwym działaniem bodźca drganiowego, który podobnie jak zimno obkurcza naczynia krwionośne włosowate, zmniejszanie negatywnego działania wibracji na operatora.

- Umożliwienie katalizy gazów spalinowych i zmniejszenie ich toksycznego oddziaływania, proces katalizy możliwy tylko w wysokiej temperaturze związków katalizujących, która może być w pilarce nie osiągana z uwagi na specyfikę techniki pracy (praca przerywana, wykonywana w krótkich odcinkach czasu).

- Wstępne, odśrodkowe oczyszczanie powietrza zasysanego do filtra, lepsza jakość filtrowania powietrza, możliwość bardziej stabilnej pracy silnika, mniejsza awaryjność gaźnika.

- Ułatwienie rozruchu silnika przy zimnej pilarce, ograniczenie wykonywania wielokrotnych, znacznych wysiłków podczas uruchamiania. - Zmniejszenie ciężaru pilarki, mniejsze obciążenia statyczne i dynamiczne operatora, poprawienie parametrów wytrzymałościowych prowadnicy, poprawa jakości układu tnącego.

8. Maszynowy proces technologiczny pozyskiwania drewna.

Metody pozyskiwania drewna

Metoda pozyskiwania drewna określa w pewnym uproszczeniu system technologiczny. Wskazuje ogólnie technologię (miejsce i kolejność wykonania podstawowych operacji) oraz sposób zrywki i wywozu drewna

Przyjmując jako kryterium podziału postać zrywanego drewna, a więc także miejsce okrzesywania i sposób wyróbki drewna w lesie, wyróżnione następujące metody pozyskiwania drewna, nazywane także systemami technologicznymi:

Całego drzewa - w której dokonywana jest zrywka nieokrzesanych drzew z częścią korzeni (na powierzchni cięć wykonywane jest tylko obalanie drzew z korzeniami, a inne operacje mogą być realizowane po zrywce).

Nadziemnej części drzewa - cechująca się zrywką nieokrzesanych pni drzew (na powierzchni cięć wykonywana jest tylko ścinka drzew, a inne operacje po zrywce).

Drzewa w częściach - wyróżniająca się zrywką podzielonych na części, nieokrzesanych pni (na powierzchni cięć wykonywane są ścinka i podział nieokrzesanych pni na części, a ewentualne inne operacje, np. zrębkowanie, po zrywce).

Całej strzały - cechująca się zrywką okrzesanych pni (na powierzchni cięć wykonywane są ścinka i okrzesywania drzew z ewentualnym odcięciem wierzchołka, a inne operacje po zrywce drewna).

Dłużycowa (sortymentowa drewna długiego) - charakteryzująca się zrywką drewna w dłużycach oraz wałkach i/lub wyrzynkach (na powierzchni cięć wykonywane są ścinka, okrzesywanie i przerzynka pni na dłużyce, wałki i/lub wyrzynki, a ewentualne inne operacje po zrywce drewna).

Drewna krótkiego (sortymentowa drewna krótkiego) - polegająca na zrywce drewna w kłodach oraz wałkach (na powierzchni cięć wykonywane są ścinka, okrzesywanie oraz przerzynka pni na kłody i wałki, rzadziej wyrzynki, a ewentualne inne operacje po zrywce drewna).

Drewna sypkiego - cechująca się zrywką drewna w postaci rozdrobnionej (na powierzchni cięć wykonywane jest zrębkowanie lub kruszenie drewna, np. bezpośrednio po ścince lub po okrzesaniu, a nawet okorowaniu).

Miejsca okrzesywania

Precyzując nieco dokładniej niż określa to metoda, można wyróżnić następujące miejsca okrzesywania drzew:

W żadnym miejscu (bez okrzesywania).

Przy pniu, na całej powierzchni cięć.

Przy/na szlaku operacyjnym.

Przy drodze wywozowej (na składnicy przyzrębowej).

Na zbiorczej składnicy manipulacyjno-spedycyjnej.

Na składnicy docelowej (składzie) drewna (np. w zakładzie przemysłowym, w gospodarstwie rolnym).

Miejsca wyróbki drewna (sortymentów drewna okrągłego, zrębków)

Wyróbki drewna można dokonywać (w wyżej określonych miejscach okrzesywania):

W żadnym miejscu (bez wyróbki, np. palenie).

Przy pniu, na całej powierzchni cięć.

Przy/na szlaku operacyjnym.

Przy drodze wywozowej (na składnicy przyzrębowej).

Na zbiorczej składnicy manipulacyjno-spedycyjnej.

Na składnicy docelowej (składzie) drewna (np. w zakładzie przemysłowym, w gospodarstwie rolnym).

Miejsca załadunku, przeładunku, rozładunku drewna

Określenie miejsc załadunku, przeładunku i rozładunku wskazuje na potrzeby organizacyjne i zaangażowanie środków w systemie pozyskiwania drewna. Można wyróżnić następujące możliwości:

Załadunek (zaczepianie przy zrywce) na powierzchni cięć przy pniu oraz na szlaku i rozładunek (odczepianie) na składnicy docelowej drewna.

Załadunek (zaczepianie przy zrywce) na powierzchni cięć przy pniu oraz na szlaku, przeładunek na szlaku operacyjnym (może to być załadunek lub zaczepianie po wyciąganiu drewna do szlaku) i rozładunek (odczepianie) na składnicy docelowej drewna.

Załadunek (zaczepianie przy zrywce) na powierzchni cięć przy pniu oraz na szlaku, przeładunek na składnicy przyzrębowej i rozładunek na składnicy docelowej drewna.

Załadunek na powierzchni cięć przy pniu oraz na szlaku, przeładunek na składnicy zbiorczej i rozładunek na składnicy docelowej drewna.

Załadunek na powierzchni cięć przy pniu oraz na szlaku, przeładunek na szlaku operacyjnym i składnicy przyzrębowej oraz rozładunek na składnicy docelowej drewna.

Załadunek na powierzchni cięć przy pniu oraz na szlaku, przeładunek na szlaku operacyjnym i składnicy zbiorczej oraz rozładunek na składnicy docelowej drewna.

Załadunek na powierzchni cięć przy pniu oraz na szlaku, przeładunek na składnicy przyzrębowej i zbiorczej oraz rozładunek na składnicy docelowej drewna.

Załadunek na powierzchni cięć przy pniu oraz na szlaku, przeładunek na szlaku operacyjnym, składnicy przyzrębowej i zbiorczej oraz rozładunek na składnicy docelowej drewna.

Rodzaje zrębków i czynniki wpływające na frakcyjność zrębków.

Zrębki — cząstki drewna o wymiarach mieszących się w granicach od kilku milimetrów do kilkunastu centymetrów, powstające w wyniku rozdrabniania drewna za pomocą maszyn zrębkujących.

W zależności od gatunku drewna, wymiarów i jakości zrębki mogą stanowić surowiec do produkcji płyt wiórowych, pilśniowych, celulozy, do ekstrakcji żywicy i garbników, mogą być wykorzystywane przy produkcji żelazostopów. Zrębki obok pellet przeznaczane są także na cele opałowe. Mają zastosowanie również w ogrodnictwie.

Zrębki opałowe można wyrabiać z drewna iglastego i liściastego wszystkich rodzajów. Wilgotności zrębków nie normalizuje się. Wymiary zrębków opałowych określa granica do 50 mm, przy czym zasadnicza frakcja (nie mniej niż 90 %) nie powinna przekraczać 40 mm.

Zrębki drzewne są produkowane:

-podczas pierwszego trzebienia drzewostanów, wierzchołków i innych pozostałości po wyrębach,

-podczas obrabiania kłód w tartakach,

-na szyborosnących plantacjach wierzby,

-z odpadów drzewnych w dużych zakładach przetwarzających drewno.

- zwiększenie emisji spalin.

JAKOŚĆ ZRĘBKÓW

pojęcie jakość zrębków opałowych powinno dotyczyć takich parametrów zrębów jak:

-wymiarów i frakcyjności,

-składu gatunkowego,

-struktury (pod względem procentowego udziału drewna, kory i zielonej masy),

-zanieczyszczeń (mineralnych, chemicznych i biologicznych),

-wilgotności.

Zalety zrębków:

dostępne lokalnie

ich produkcja korzystnie wpływa na lokalny rynek pracy

tańsze od peletów

Podział zrębków:

- zrębki defibracyjne z drewna iglastego-pozyskane z odpadów tartacznych

-zrębki z drewna liściastego- pozyskane z odpadów tartacznych

-zrębki leśne drewna mało i średniowymiarowego

-zrębki papiernicze z drewna okorowanego

11. Podziałka piły łańcuchowej

Podstawowym parametrem, którym należy się kierować przy wyborze piły łańcuchowej jest podziałka. Stanowi ona znormalizowany wymiar stosowany przez wszystkich producentów i odnosi się do całego zestawu tnącego. Oznacza to, że w zestawie tj. pile łańcuchowej, prowadnicy oraz kółku napędzającemu odpowiadać musi taka sama

podziałka. Podziałka jest to odległość między osiami co trzeciego nitu podzielona przez dwa, wyrażona w calach lub milimetrach (t=0,5 . a). Najczęściej produkowane piły mają podziałki o wartości 1/4", 0,325", 3/8", 0,404", którym

odpowiadają następujące wartości według układu metrycznego: 6,35, 8,25, 9,32, 10,26 mm.

12. Twardość Rockwella.

Metoda Rockwella polega na pomiarze głębokości wcisku dokonanego wzorcowym stożkiem diamentowym o kącie wierzchołkowym 120° dla skali C, A i N lub stalowej, hartowanej kulki o średnicy 1,5875 mm (1/16") w metodach B, F i T przy użyciu odpowiedniego nacisku. Metoda ta jest łatwa w użyciu i szybka, gdyż stosuje się przy niej specjalne przyrządy, które same odczytują głębokość wgniecenia i określają twardość, bez konieczności dokonywania dodatkowych pomiarów i obliczeń.

Skala twardości Rockwella - zespół skal dla oznaczania twardości metali na podstawie testu dokonanego metodą Rockwella. Twardość w skali Rockwella oznacza się HR. Stosowanych jest kilka odmiennych skal, z których każda przeznaczona jest dla odmiennych stopów metali:

Skale C i A stosuje się dla stali hartowanych.

Skale B i F stosuje się dla stali niehartowanych i metali nieżelaznych

Skale N i T stosuje się w przypadkach, gdy badana próbka posiada niewielkie rozmiary lub jest bardzo cienka.

Przy podawaniu twardości określanej w skali Rockwella, w symbolu uwzględnia się metodę, np. HRC dla metody C. Zakres skali Rockwella wynosi od 20 dla miękkich stopów do 100 dla stali hartowanej (najtwardsza stal - martenzytyczna - ma twardość nie większą niż 65-70 HRC).

13. Hartowanie.

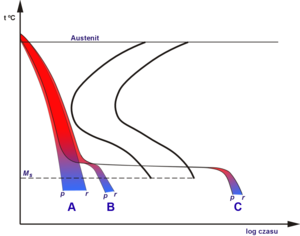

Hartowanie - jest operacją cieplną, której poddawana jest stal, składająca się z dwóch bezpośrednio po sobie następujących faz. Pierwsza faza to nagrzewanie do temperatury powyżej przemiany austenitycznej (dla stali węglowej 723°C; zwykle 30°C do 50°C powyżej temperatury przemiany austenitycznej) i wygrzewanie, tak długo jak to potrzebne, by nastąpiła ona w całej objętości hartowanego obiektu. Drugą fazą jest szybkie schładzanie. Szybkość schładzania musi być taka, by z austenitu nie zdążył wydzielić się cementyt i jego struktura została zachowana do temperatury przemiany martenzytycznej, w której to austenit przemienia się w fazę zwaną martenzytem. Stal posiadająca strukturę martenzytyczną nazywana jest stalą martenzytyczną lub hartowaną. Hartowanie przeprowadza się, by podnieść twardość i wytrzymałość stali. Wykres procesów hartowania: A - zwykłe, B - stopniowe, C - z przemianą izotermiczną

Przy hartowaniu niezwykle istotny jest dobór szybkości schładzania. Zbyt wolne schładzanie powoduje wydzielanie się cementytu i uniemożliwia przemianę martenzytyczną, podczas gdy zbyt szybkie chłodzenie powoduje powstanie zbyt dużych naprężeń hartowniczych, które mogą doprowadzić do trwałych odkształceń hartowanego elementu lub jego pęknięć.

Szybkość schładzania wpływa także na głębokość hartowania. Przy elementach o większych rozmiarach, których grubość przekracza maksymalną głębokość hartowania, tylko część objętości przedmiotu hartowanego zostanie zahartowana. W takiej sytuacji martenzyt powstanie w warstwach powierzchniowych. Im głębiej zaś, tym udział martenzytu maleje, a cementytu wzrasta. Bardzo często jest to zjawisko pożądane, wtedy, gdy element ma być twardy na powierzchni, a ciągliwy w swym rdzeniu. Głębokość hartowania zależy także od hartowności stali.

Metody hartowania

Hartowanie zwykłe

Polega na nagrzaniu przedmiotu hartowanego do zakresu austenitu, a następnie szybkim schłodzeniu w kąpieli chłodzącej, zwykle wodnej lub olejowej, poniżej temperatury początku przemiany martenzytycznej, aż do temperatury otoczenia. Szybkość chłodzenia powinna być dobrana tak, by nie nastąpiły odkształcenia hartownicze. Chłodzenie w wodzie jest bardziej intensywne niż w oleju.

Hartowanie stopniowe

Polega na nagrzaniu przedmiotu hartowanego, a następnie szybkiemu schłodzeniu w kąpieli chłodzącej, zwykle ze stopionej saletry, do temperatury nieco powyżej temperatury przemiany martenzytycznej i przetrzymaniu w tej temperaturze, by nastąpiło wyrównanie temperatur w całym przekroju przedmiotu. W drugiej fazie, już w kąpieli wodnej lub olejowej, następuje dalsze schładzanie, w celu uzyskania przemiany martenzytycznej.

Hartowanie izotermiczne

Jest hartowaniem, w którym nie zachodzi przemiana martenzytyczna. Nagrzany przedmiot utrzymuje się w kąpieli z roztopionej saletry lub ołowiu, w temperaturze powyżej początku przemiany martenzytycznej.

Hartowanie powierzchniowe

Metoda, w której nie nagrzewa się całego przedmiotu (hartowanie na wskroś), lecz tylko powierzchnię przedmiotu. W związku z tym tylko warstwa powierzchniowa podlega hartowaniu. Stosowane wszędzie tam, gdzie wymagane jest utwardzenie tylko fragmentów powierzchni przedmiotu. Istnieje kilka metod hartowania powierzchniowego.

Hartowanie płomieniowe - powierzchnia przedmiotu lub jej fragment nagrzewana jest płomieniem palnika, a następnie schładzana silnym strumieniem wody.

Hartowanie indukcyjne - przedmiot przeciągany jest przez cewkę otaczającą go (możliwie najciaśniej). Prądy wirowe powstałe w przedmiocie powodują efekt powierzchniowy, w którym, wskutek oporności materiału, zamieniają się na ciepło. Mimo konieczności budowy skomplikowanych stanowisk hartowniczych, metoda ta zyskuje na popularności, ze względu na możliwość kontrolowania temperatury oraz głębokości nagrzewania.

Hartowanie kąpielowe - polega na zanurzeniu przedmiotu w kąpieli saletrowej lub ołowiowej i przetrzymaniu w niej na krótką chwilę. Temperatura kąpieli musi być na tyle wysoka, by w jej czasie powierzchnia przedmiotu podniosła się ponad temperaturę przemiany austenitycznej.

Hartowanie ślepe - hartowanie poniżej wartości temperaturowej właściwej dla nawęglania - zatem - hartowanie bez nawęglania.

Hartowanie laserowe

Hartowanie kontaktowe

Hartowanie elektrolityczne

Hartowanie impulsowe

14. Spawanie elektryczne.

Spawaniem-nazywane jest trwałe łączenie metali przez stopienie ich brzegów lub przez utworzenie spoiny. Spoinę

można uzyskać przez stopienie tylko materiału rodzimego, tj. metalu łączonych części, albo też z dodaniem materiału dodatkowego, nazywanego spoiwem. Rozróżnia się różnego rodzaju spoiny:

1. czołowa V w złączu czołowym

2. czołowa X w złączu doczołowym

3. czołowa1Vwzłączu teowym

4. czołowa K w złączu teowym

5. grzbietowa w złączu przylgowym

6. pachwinowa w złączu teowym

7. pachwinowa w złączu zakładkowym

8. pachwinowa w złączu narożnym

9. pachwinowo - wieńcowa

Przykłady najczęściej stosowanych złącz:

1. doczołowe

2. zakładkowe

3. przylgowe

4. kątowe

5. narożne

6. teowe

7. krzyżowe

spawanie elektryczne: z wykorzystaniem spawarki - urządzenia opierającego swą pracę na zjawisku łuku elektrycznego w temperaturach 3500°C, stosowane jest do spajania blach o grubości od 1 mm do 80 mm.

Spawanie elektrodami otulonymi (Metoda 111)

spawanie w osłonie gazów

Metoda MIG 131 (Metal Inert Gas) - jest to spawanie łukowe elektrodą topliwą w osłonie gazu obojętnego (AR, He, Ar + He). Metoda ta jest stosowana do spawania i napawania we wszystkich pozycjach w sposób automatyczny lub półautomatyczny.

Metoda MAG 135 (Metal Active Gas) - jest to spawanie łukowe w osłonie gazu aktywnego chemicznie (CO2, CO2 + gaz obojętny).

Metoda TIG 141 (Tungsten Inert Gas) - jest to spawanie łukowe elektrodą nietopliwą w osłonie gazów obojętnych (Ar, He, Ar + He). Umożliwia ona spawanie prawie wszystkich metali i ich stopów oraz łączenie ze sobą różnych metali i stopów. Uzyskiwany metal spoiny jest stopem roztopionej części materiału rodzimego i spoiwa (drut, pręt, pałeczka) podawanego w strefę jarzenia się łuku. Częściej stosowane są stopy zbliżone składem do materiału rodzimego jednak z domieszkami, które powodują poprawę jakości połączeń spawanych w różnych jej aspektach. TIG charakteryzuje się możliwością stosowania we wszystkich pozycjach.

17. Budowa ciągnika typu SKIDER i FORWARDER.

CIĄGNIKI TYPU FORWARDER

Są to ciągniki przegubowe o ramie dwuczęściowej. Na przedniej ramie znajduje się silnik , kabina kierowcy i żuraw hydrauliczny z kleszczowym chwytakiem. Na tylnej ramie znajduje się kłonicowe nadwozie , na które ładuje się drewno. Forwardery produkowane są w wersjach cztero - sześcio lub ośmiokołowej.

Zdecydowana większość oferowanych obecnie na rynku forwarderów ma następujące cechy wspólne:

-kierowanie za pomocą przegubu ramy nośnej,

-napęd na wszystkie koła,

-możliwość blokady dyferencjału wszystkich kół,

-możliwość blokady przegubu podwozia podczas pracy żurawia hydraulicznego.

Są maszynami przeznaczonymi do zrywki nasiębiernej drewna pozyskiwanego metodą sortymentową o długości kłód do 6 metrów.

Forwarder z łatwością pokonuje nierówności , niewielkie cieki wodne i inne przeszkody. Może również pracować na stokach o nachyleniu do około 30%, oczywiście w tym przypadku maszyna może poruszać się wyłącznie prostopadle do warstwic. Jazda po warstwicach jest dopuszczalna wyłącznie na stokach o nachyleniu około 10%.

Większe nachylenia grożą zsunięciem lub nawet przewróceniem maszyny. Forwarder nie powinien poruszać się po utwardzonych drogach , jego układy sterowania i przeniesienia napędu nie są do tego celu przystosowane. Oprócz zwiększonego zużycia opon w całym układzie napędowym występują dodatkowe przeciążenia , szczególnie przy włączeniu napędu obydwu mostów. Należy również dodać , że jazda z maksymalną prędkością przez dłuższy czas powoduje przegrzanie oleju w przekładni hydrokinetycznej. Ze względu na kolejne miejsca pracy forwarder powinien być dowożony na specjalnych przyczepach niskopodwoziowych.

Nasiębierna zrywka drewna forwarderem powoduje mniejsze szkody niż półpodwieszona zrywka skiderem - nie tylko bezpośrednio w drzewostanie lecz także w glebie.

Skidder - to wykorzystywany w leśnictwie ciągnik do zrywki półpodwieszonej dłużyc. Załadunku dokonuje się przy pomocy wciągarki linowej.

Ciągniki typu skider są przystosowane do półpodwieszonej zrywki drewna. Rama ciągnika składa się z dwóch części połączonych ze sobą przegubowo , co daje ciągnikowi dużą zwrotność. Skidery mają napęd na wszystkie koła. Są to zasadniczo ciągniki czterokołowe. Na przedniej ramie umieszczony jest silnik , kabina kierowcy oraz mygłownica poruszana hydraulicznie. Na tylnej ramie znajduje się wciągarka linowa jedno - lub dwu bębnowa i masywna tarcza osłaniająca tylne koła. Lina robocza wciągarki przechodzi przez rolki na wysokim wsporniku.

Ciągnikiem zrywkowym wyposażonym również w chwytak jest skider kleszczowy. Na tylnej części ramy zawieszone są na ruchomym wysięgniku hydraulicznie sterowane kleszcze. W czasie chwytania ładunku są one opuszczone na ziemię , podczas jazdy zaś wysięgnik unosi je wraz z ładunkiem do góry. Często spotyka się ciągniki wyposażone w oba te zespoły; na zrywkowym ciągniku linowym (skider) umieszcza się dodatkowo chwytak. Wciągarka pozwala dociągać drzewa w zasięgu pracy chwytaka. Skidery , zamiast lemiesza umieszczonego z przodu ciągnika , mogą mieć ładowarkę służącą do mygłowania zerwanego drewna i równocześnie do załadunku drewna na pojazdy wywozowe. Pierwsze typy tych ciągników zostały wyprodukowane przez firmy amerykańskie i kanadyjskie , a następnie w Czechosłowacji , na bazie ciągników LKT 120A i LKT 120B. Wadą tego rozwiązania jest jednak znaczne zwiększanie masy agregatu.

Ciągniki przegubowe , mimo znacznych kosztów zakupu i eksploatacji , znalazły duże uznanie wśród leśników dzięki wielu walorom trakcyjnym tych pojazdów , m.in. takim , jak:

-duża manewrowość i możliwość pokonywania nierówności terenu (dzięki przegubowej konstrukcji ramy i mostów)

-duża siła uciągu i przyczepność opon (dzięki zwiększonej wysokości protektora - od 35 do 70mm , małemu wypełnieniu rysunku protektora - od 24 do 28%, zwiększeniu szerokości od 400 do 770mm oraz optymalizacji kąta jego nachylenia - od 40 do67stopni)

-znaczny prześwit - od 540 do 750mm.

W Polsce używane są również skidery -Kockmus , Tree Farmer , Caterpillar i Timberjack.

16. Drgania i Hałas pilarki spalinowej

Hałas powoduje pogorszenie słuchu podczas długotrwałego użytkowania pilarek łańcuchowych. Pomimo stosowania przez producentów różnych rozwiązań konstrukcyjnych ograniczających jego emisję (np. tłumików w pilarkach spalinowych) przeciętna wartość poziomu dźwięku (A) podawana przez producentów w instrukcji obsługi dla pilarek wynosi od 98 do 102 decybeli. Dlatego podczas pracy pilarkami łańcuchowymi konieczne jest stosowanie ochronników słuchu.

Drgania są przyczyną powstawania choroby wibracyjnej. Przyśpieszenie drgań przenoszonych na ręce operatora, zostało w najnowszych typach pilarek w znacznym stopniu ograniczone. Stało się tak dzięki zastosowaniu zespołów tłumiących drgania. Składają się one z zespołów amortyzatorów gumowych lub sprężynowych zamocowanych pomiędzy uchwytami i korpusem pilarki lub na zamocowaniach silnika. Zgodnie z danymi podawanymi przez producentów maksymalne przyśpieszenia drgań występujące na uchwytach pilarek wynoszą obecnie od kilku do kilkunastu m/s2. Zdarzają się tez wyższe wartości, zwłaszcza dla pilarek nieprofesjonalnych przeznaczonych do sporadycznego użytku. Dlatego podczas pracy pilarkami łańcuchowymi konieczne jest stosowanie rękawic ochronnych tłumiących drgania.

Zagrożeniem w pilarkach są oleje do smarowania piły łańcuchowej oraz w pilarkach spalinowych gazy spalinowe i samo paliwo. Poza szkodliwym działaniem na organizm człowieka mogą one powodować zagrożenie pożarem i wybuchem.

20. Budowa pilarki spalinowej. Dokładnie omówiona w materiałach od Chlebowskiego.

Układ tłokowo-korbowy (tłok, pierścienie, cylinder, korbowód, łożyska, obudowa - tłumik, wlot paliwa i wylot gazów)

Układ zasilania (zbiornik paliwa, przewody paliwowe, filtr powietrza, gaźnik )

Układ zapłonowy (rodzaje zapłonu, świece zapłonowe )

Układ rozruchowy (kółko linowe, sprężyna, zbieraki i wychwytniki, sprzęgło)Układ chłodzenia (owiewki, wentylatory,)

Układ tnący (prowadnice , piła łańcuchowa - podziałka, rodzaje ogniw i sposoby ich łączenia, )

21. Żeliwo

Żeliwo - stop odlewniczy żelaza z węglem, krzemem, manganem, fosforem, siarką i innymi składnikami zawierającymi od 2 do 3,6% węgla w postaci cementytu lub grafitu. Występowanie konkretnej fazy węgla zależy od szybkości chłodzenia. Chłodzenie powolne sprzyja wydzielaniu się grafitu. Także i dodatki stopowe odgrywają tu pewną rolę. Krzem powoduje skłonność do wydzielania się grafitu, a mangan przeciwnie, stabilizuje cementyt. Żeliwo otrzymuje się przez przetapianie surówki z dodatkami złomu stalowego lub żeliwnego w piecach zwanych żeliwiakami. Tak powstały materiał stosuje się do wykonywania odlewów. Żeliwo charakteryzuje się niewielkim - 1,0 do 2,0% skurczem odlewniczym, łatwością wypełniania form, a po zastygnięciu obrabialnością. Wyroby odlewnicze po zastygnięciu, by usunąć ewentualne ostre krawędzie i pozostałości formy odlewniczej, poddaje się szlifowaniu. Odlew poddaje się także procesowi sezonowania, którego celem jest zmniejszenie wewnętrznych naprężeń, które mogą doprowadzić do odkształceń lub uszkodzeń wyrobu. Żeliwo dzięki wysokiej zawartości węgla posiada wysoką odporność na korozję.

Żeliwa dzieli się na następujące kategorie:

szare zwykłe (zawiera grafit płatkowy różnej wielkości)

żeliwo sferoidalne (zawiera grafit sferoidalny)

żeliwo modyfikowane (zawiera drobny grafit płatkowy)

żeliwo ciągliwe (zawiera grafit postrzepiony(kłaczkowy))

Przykłady zastosowania żeliwa:

obudowa skrzyni biegów,

piece żeliwne, kaloryfery

inżynieria sanitarna (włazy kanałowe, rury, wpusty uliczne)

22. Prawo Hook'a. Próba rozciągania.

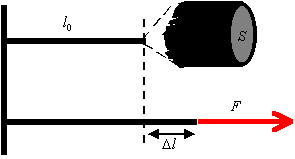

W wyniku obserwacji rozciąganych prętów pryzmatycznych

Robert Hook (1676) stwierdził, że wydłużenie Δl pręta

pryzmatycznego (pręt - długość jest znacznie większa od

pozostałych wymiarów poprzecznych) jest wprost proporcjonalne

do siły rozciągającej F i do długości początkowej l pręta, a

odwrotnie proporcjonalne do pola S przekroju poprzecznego pręta.

22. Prawo Hooke'a

Prawo Hooke'a odnosi się do sytuacji, gdy jakaś siła wywołuje odkształcenie ciała - np. wydłużenie, skrócenie, odchylenie, skręcenie.

Sformułowanie prawa Hooke'a

Prawo Hooke'a odnosi się do najprostszej (jednak często spotykanej w praktyce) sytuacji. Zakładamy tu, że pewna siła odkształcająca (F) wywołuje odkształcenie Dl . W takim przypadku:

Odkształcenie jest wprost proporcjonalne do wywołującej je siły.

Z określenia tego wynika, że jeżeli siła odkształcająca wzrasta dwukrotnie, to i wydłużenie (skrócenie) też będzie dwukrotnie większe; analogicznie przy trzykrotnie większej sile, uzyskamy trzykrotnie większe wydłużenie (skrócenie)m itd...

Często jako prawo Hooke'a rozumie się dokładniejsze określenie (wzór) od czego zależy wydłużenie ciała. Rozpatrzmy przykład pręta, który ma:

|

długość początkową l0, |

|

pole przekroju poprzecznego S |

|

i jest rozciągany (lub ściskany siłą F). |

Wtedy wydłużenie Δl można obliczyć z następującego wzoru:

Znaczenie symboli:

|

l0 - początkowa (bez działania siły) długość pręta (w układzie SI w metrach: m) |

|

Dl - wydłużenie (ogólnie odkształcenie), czyli zmiana długości pręta (w układzie SI w metrach: N) |

|

F - siła powodująca odkształcenie (w układzie SI w niutonach: N = kg·m/s2) |

|

S - pole przekroju poprzecznego (w układzie SI w metrach kwadratowych: m2) |

|

K - współczynnik charakteryzujący materiał (w układzie SI w: m·s2/kg) |

Im większy jest współczynnik K, tym łatwiej materiał poddaje się odkształceniom.

W tablicach materiałów rzadko podaje się współczynnik K; zamiast niego można znaleźć liczbę nazywaną modułem Younga (oznaczaną przez E), która jest odwrotnością K. Moduł Younga charakteryzuje twardość materiału (rozumianą jako oporność na odkształcenia sprężyste, a nie na rozbicie czy rozerwanie).

Po zamianie K na E wzór na wydłużenie przyjmie postać:

Jest to nowe sformułowanie prawa Hook'a - tym razem określające zależność odkształcenia od modułu Younga.

23. Głowice ścinkowe maszyn ścinkowo układających.

Czym pozyskiwać drewno? Pilarka jest ciężka i głośna, a praca z nią do najprzyjemniejszych nie należy. Harwester zapewnia komfortowe warunki, ale za to jest piekielnie drogi. Fińska firma Arbro proponuje rozwiązanie pośrednie - głowicę ścinkową, która może być montowana na dowolnym żurawiu ładowarki. Można więc ścinać drzewa, siedząc w zaciszu kabiny ciągnika!

Głowica ścinkowa Arbro działa identycznie jak głowice harwesterów. Z jedną różnicą - może być montowana na dowolnym żurawiu ładowarki, spełniającym następujące warunki:

udźwig na pełnym wysięgu min. 400 kg,

teleskopowe wydłużenie ramienia,

rozdzielacz dwudźwigniowy.

Zasilana jest z dwuobwodowej hydrauliki zewnętrznej ciągnika lub z dodatkowego agregatu hydraulicznego (oferowany jako wyposażenie opcjonalne). Umożliwia nie tylko ścinkę drzewa, ale także jego okrzesywanie, przerzynkę i transport na dowolne miejsce.

Wyposażona jest ponadto w system pomiarowy, podobny do tego w harwesterach. Pozwala on mierzyć średnicę, długość i masę pozyskiwanych sztuk. Można go także zaprogramować na cięcie sztuk o z góry określonej długości. System może też automatycznie wybierać długość cięcia w zależności od średnicy kłody, a także zapamiętywać, ile metrów sześciennych danego sortymentu zostało już wyrobione. Szybkie cięcie oraz możliwość automatycznego pomiaru sortymentów gwarantują wysoką wydajność.

Głowicę ścinkową można w każdej chwili szybko i sprawnie wymienić na standardowy chwytak do drewna. Jedna ładowarka może więc częściowo spełniać zarówno rolę harwestera, jak i forwardera. Regulację i wymianę elementów eksploatacyjnych z powodzeniem wykona każdy użytkownik.

25.Ledeburyt i cementyt.

Ledeburyt - mieszanina eutektyczna austenitu γ z cementytem (lub ferrytu z cementytem - ledeburyt przemieniony) , zawierająca dokładnie 4,3% węgla. Ledeburyt powstaje w krzepnącym ciekłym roztworze żelaza z węglem, gdy zawartość węgla jest w granicach 2,06% - 6,67%, w temperaturze 1147°C. Dla zawartości węgla mniejszej niż 4,3% stop zawiera austenit i ledeburyt, przy równej - tylko ledeburyt i jest eutektykiem, a powyżej ledeburytu i cementyt. Ledeburyt jest stabilny do temperatury 727°C, poniżej której rozpada się austenit. Ledeburyt przechodzi wtedy w tzw. ledeburyt przemieniony. Staje się wtedy podwójną eutektyką. Pierwotnie występujący w niej cementyt, zachowuje swą formę, a austenit rozpada się na mieszaninę perlitu i cementytu. Strukturę tę można ujednolicić przez wyżarzanie.

Cementyt (węglik żelaza, Fe3C) - jedna z podstawowych faz międzymetalicznych z grupy węglików, występującą w stopach żelaza z węglem i innymi pierwiastkami. Cementyt jest jednym ze składników stali; jest materiałem twardym i kruchym, posiada strukturę krystaliczną rombową, jego twardość to około 65 HRC (800 HB), jest fazą metastabilną o zawartości węgla do 6,67%. Posiada liczne wiązania metaliczne, co sprawia, że posiada własności metaliczne.

W zależności od zawartości węgla w stopie można rozróżnić:

cementyt pierwotny, wydzielający się przy krzepnięciu stopów o zawartości 4,3-6,67% węgla z roztworu ciekłego ubożejącego w węgiel, w postaci grubych igieł

cementyt trzeciorzędowy, wydzielający się z ferrytu na skutek obniżania się w nim rozpuszczalności węgla wraz ze spadkiem temperatury.

26. Rębarka tarczowa.

|

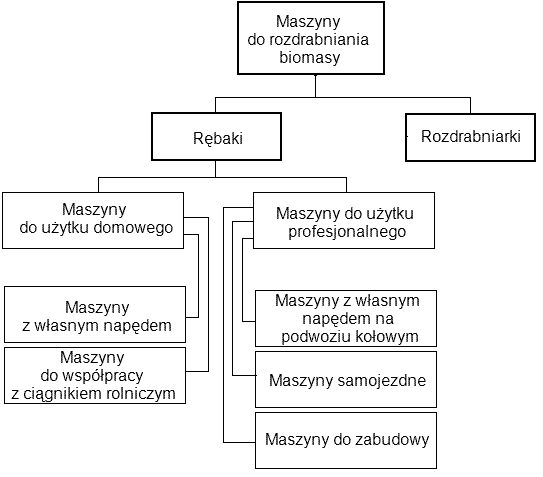

Maszyny do rozdrabniania biomasy

|

Według budowy konstrukcji roboczej urządzenia można podzielić na:

Tarczowe |

Bębnowe |

|

|

1- tarcza nożowa, |

1- bęben nożowy, |

Rębaki tarczowe zbudowane są z ciężkich obracających się tarcz, z prostokątnymi otworami umieszczonymi promieniście na każdym nożu. Podczas obracania tarcza z nożami mija kowadło, którym jest stały blok stalowy, umieszczony w małej odległości. Wielkość zrębów może być kontrolowana poprzez zmianę ustawień kowadła względem noży. Rębarka taka produkuje jednakowej jakości zrębki drzewne i zużywa znacznie mniej energii niż podobnej jakości rębarka bębnowa. |

Rębarka bębnowa składa się z bębna obrotowego, w którym znajdują się 2-4 długie otwory wyposażone w noże. Wielkość zrębów kontrolowana jest na podobnej zasadzie jak w rębakach tarczowych, czyli odległością noży od kowadła. Otrzymane zrębki charakteryzują się wielkością od 10 do 50 mm. Rębarka bębnowa tnie całą długością noży dzięki czemu jest bardziej odporna na piach i inne zanieczyszczenia. |

28.Perlit i Ferryt

Perlit - mieszanina eutektoidalna ferrytu z cementytem zawierająca 0,77% węgla. Powstaje podczas przemiany eutektoidalnej w temperaturze 727°C. Nazwę swą zawdzięcza perlistemu odcieniowi, jaki posiada wypolerowany przekrój tego stopu. Perlit ma budowę ziarnistą. Pojedyncze ziarno perlitu zbudowane jest z płytek (w przekroju widocznych jako linie) ferrytu i cementytu ułożonych na przemian. Stosunek grubości płytki ferrytu do grubości płytki cementytu wynosi 7:1. Przy odpowiednim powiększeniu mikroskopowym (zwykle x250 do x500) widoczna jest wewnętrzna struktura perlitu, przy czym jasnoszare linie reprezentują ferryt, podczas gdy ciemnoszare cementyt.

Przemiana perlityczna- przemiana fazowa (termiczna) austenitu w perlit zachodząca w wyniku powolnego chłodzenia stali (poniżej temperatury 723°C) nagrzanej do temperatury austenitu. Zachodzi przy ochłodzeniu austenitu poniżej temperatury Arl (alotropowej), przemiana dyfuzyjna związana z przegrupowaniem atomów węgla zachodząca przez zarodkowanie i wzrost zarodków; zarodkowanie heterogeniczne na cząstkach cementytu, płytkach ferrytu, a w austenicie na granicach jego ziaren; kolejno tworzenie płytek cementytu i ferrytu. PERLIT - mieszanina eutektoidalna złożona z płytek ferrytu oraz cementytu.

Ferryt (żelazo α, α-Fe) - jedna z alotropowych odmian żelaza o zawartości węgla mniejszej niż 0,0218%. Może zawierać inne dodatki stopowe. Tworzy międzywęzłowy roztwór stały węgla w żelazie, jego sieć krystaliczna jest typu sieci wewnętrznie centrowanej A2[1].

Wypolerowany przekrój ferrytu oglądany pod mikroskopem w powiększeniu 250x wykazuje strukturę ziarnistą o jasnoszarym kolorze. Węgiel w całości rozpuszczony jest w sieci krystalicznej żelaza i nie jest widoczny jako oddzielna faza. Jest materiałem miękkim i ciągliwym, mniej wytrzymałym i mniej twardym, ale bardziej plastycznym niż austenit.

Ferryt wykazuje właściwości ferromagnetyczne do temperatury Curie wynoszącej 768°C, w której przechodzi w drugą odmianę alotropową, paramagnetyczne żelazo β. W obecności węgla tworzy węglik żelaza Fe3C - cementyt. Stop ferrytu i cementytu nosi nazwę perlitu[1].

Właściwości mechaniczne

Twardość: 90 HB - Skala twardości Brinella

Wytrzymałość materiałów: Rm = 300 MPa;

Granica sprężystości: Re(R0,2) = 150 MPa;

Wydłużenie (wytężenie) - A10 = ok. 40%

33. Naprężenia dopuszczalne.

Naprężenia, które mogą występować w materiale bez obawy naruszenia warunku wytrzymałości i warunku sztywności, nazywamy naprężeniami dopuszczalnymi.

Oznaczamy je literą k z odpowiednim indeksem dolnym, charakteryzującym rodzaj odkształcenia:

kr - naprężenie dopuszczalne przy rozciąganiu,

kc - naprężenie dopuszczalne przy ściskaniu,

kg - naprężenie dopuszczalne przy zginaniu,

kt - naprężenie dopuszczalne przy ścinaniu,

ks - naprężenie dopuszczalne przy skręcaniu.

Liczbę n oznaczającą, ile razy naprężenie dopuszczalne jest mniejsze od granicy wytrzymałości (dla materiałów kruchych) lub od granicy plastyczności (dla materiałów plastycznych), nazywa się współczynnikiem bezpieczeństwa.

W przypadku rozciągania materiałów kruchych

Dla materiałów plastycznych

gdzie: Rm - granica wytrzymałości na rozciąganie, otrzymana w wyniku prób wytrzymałościowych, Re - granica plastyczności.

30. Wykres rozciągania stali miękkiej.

34. Budowa harwestera dwuchwytakowego.

Przodkiem harwesterów jednochwytakowych są harwestery dwuchwytakowe, ciągle jeszcze popularne i użytkowane w Szwecji. Drzewa są ścinane w przy pomocy głowicy ścinkowej zamontowanej na żurawiu hydraulicznym, następnie transportowane na urządzenie obróbcze zamontowane bezpośrednio na maszynie bazowej. W porównaniu do harwesterów jednochwytakowych różnią się większym zapotrzebowaniem na moc, większymi wymiarami, przez co są mniej zwrotne. Zwłaszcza ta ostatnia cecha ogranicza nieco możliwości ich wykorzystania w trzebieżach. Podobnie jak ma to miejsce w przypadku procesorów niektóre firmy produkują niewielkie harwestery przeznaczone do montowania na ciągnikach rolniczych. Tego rodzaju maszyny są produkowane z myślą o użytkownikach pragnących pozyskiwać drewno własnymi siłami.

Harwester - maszyna ścinkowo-okrzesująco-przerzynająca

Harwestery jednochwytakowe są bardzo popularne w Skandynawii i mają coraz większe znaczenie w pozyskaniu drewna w krajach Europy Zachodniej. Ich budowa i sposób pracy przedstawiają się następująco. Na maszynie bazowej o podwoziu gąsienicowym lub kołowym (cztero-, sześcio-, lub ośmiokołowym) jest posadowiony żuraw hydrauliczny, obecnie o wysięgu od 7 do 10 metrów, na którym jest zawieszona głowica obróbcza. Wysięg żurawia jest podyktowany przede wszystkim wielkością ścinanych drzew. W przypadku ścinania drzew o dużej miąższości jest konieczne zastosowanie większej, cięższej głowicy i co się z tym wiąże żurawia o mniejszym wysięgu. Mniejsze głowice są stosowane w trzebieżach, większe w użytkowaniu rębnym. Wiele firm produkuje całą gamę harwesterów dostosowanych do konkretnych kategorii cięć. Są więc harwestery przeznaczone do trzebieży w drzewostanach młodszych klas wieku (Rottne 2004, Timberjack 770), są wreszcie harwestery do wykonywania trzebieży późnych i cięć rębnych (Rottne SMV RAPID EGS, Timberjack 1270C).

Współczesne harwestery są maszynami w bardzo dużym stopniu skomputeryzowanymi. Zastosowane rozwiązania nie koncentrują się wyłącznie na sterowaniu maszyną czy pracy głowicy obróbczej. Harwestery produkowane przez firmę Ponsse są wyposażane w program Opti, który nie tylko optymalizuje wyróbkę drewna ale również umożliwia operatorowi korzystanie z map numerycznych, baz danych, GPS-u, Internetu oraz poczty elektronicznej. Bezpośrednia łączność z operatorem harwestera pozwala na błyskawiczną korektę listy wyrabianych sortymentów i dostosowaniem jej do bieżących potrzeb (zamówień).

Harwester TJ 1270B jest fabrycznie wyposażany w dwa niezależne systemy komputerowe:

Timberjack 3000, sterujący pracą głowicy harwesterowej;

TMC, kontrolujący pracę żurawia i całego układu przeniesienia napędu.

Obydwa systemy pracują w technologii CAN-Bus (Controller Area Network). Sygnał pomiędzy poszczególnymi czujnikami i urządzeniami pomiarowymi, a centralnym komputerem jest przekazywany magistralą, w postaci cyfrowej, co znacznie zwiększa odporność całego systemu na zakłócenia. Specjalistyczne programy obsługujące te systemy prawie wyeliminowały konieczność ręcznej regulacji zaworów lub przekaźników. Wszelkie parametry układów elektrycznych i hydraulicznych są wprowadzane z klawiatury. Wielopoziomowe, „drzewiaste” menu, zostało w dużej mierze oparte na czytelnych, zrozumiałych piktogramach. Programy posiadają również wbudowane moduły diagnostyczne, ułatwiające lokalizację usterek. System kontrolno-pomiarowy Timberjack 3000 umożliwia optymalizację wyróbki drewna pod względem wartości rynkowej i maksymalnego wykorzystania strzały (polskie egzemplarze niestety nie zostały wyposażone w moduł kosztowy, więc pełna optymalizacja w ich przypadku nie jest możliwa). W czasie wyróbki każda kłoda może być oznaczona farbą - dwa kolory, w trzech kombinacjach - co ułatwia ich późniejsze sortowanie podczas zrywki. Poza funkcjami typowo technicznymi, tzn. zadawaniem parametrów pracy układów, TJ 3000 umożliwia zaprogramowanie wyróbki różnych klas jakościowo-wymiarowych drewna. Rejestry pozwalają na wprowadzenie dla każdego z czterech gatunków drzew (np. sosny, świerka, buka i brzozy) dwunastu różnych długości kłód, dwudziestu średnic i dziesięciu klas jakości. Głowicę można wyposażyć w urządzenie, które umożliwia automatyczne spryskiwanie pniaków w czasie ścinki specjalnym preparatem, przyspieszającym rozkład drewna. Nie jest wówczas konieczne ich korowanie. Na system składa się 7 podzespołów:

Moduł w głowicy harwesterowej.

Jednostka centralna, umieszczona w wytrzymałej, aluminiowej obudowie. Brak ruchomych części, jak np. stacja dysków. Wymiana danych za pomocą kart pamięci.

Wyświetlacz ciekłokrystaliczny, wymiary zewnętrzne wyświetlacza - 105×230 mm.

Moduły klawiatur zespolone z dźwigniami sterującymi pracą żurawia.

Zasilacz systemu.

Magistrala CAN.

Drukarka termiczna (zamontowana w suficie kabiny), szerokość papieru 110 mm.

Oprogramowanie systemu Timberjack 3000 znajduje się na wymiennej karcie pamięci. Zmiana oprogramowania polega po prostu na wymianie karty.

Pomiar długości jest dokonywany za pomocą dociskanego hydraulicznie kółka pomiarowego. Dokładność pomiaru wynosi 1 cm.

Średnica jest obliczana jako średnia arytmetyczna z pomiaru dwóch prostopadłych do siebie średnic. Pomiar odbywa się przy użyciu potencjometrów sprzężonych z nożami okrzesującymi, z dokładnością do 1 mm. Docisk noży okrzesujących i walców podających jest automatycznie dostosowywany do średnicy strzały.

Miąższość wyrabianego drewna jest obliczana w sekcjach o długości 10 cm. Możliwe jest również obliczanie miąższości kłody na podstawie średnicy w cieńszym końcu lub w połowie długości, w korze lub bez.

Maksymalna długość, na której jest dokonywana optymalizacja wynosi 15 m. Do planowania wyróbki program wykorzystuje się średnią średnicę z ostatnich 2,5 m (strzała jest „dzielona” na sekcje o długości 2,5 m). Zgromadzone w komputerze dane można drukować na wiele różnych sposobów, np. według gatunków drzew, rodzajów kłód, klas jakości itp. Możliwe jest również łączenie ze sobą różnych rodzajów wydruków. Zebrane dane można również przesyłać przez telefon komórkowy lub przenosić na karcie pamięci do wykorzystania i obróbki na komputerze PC.

TMC (Total Machinę Control) to komputerowy system sterowania maszyną. Składa się z czterech niezależnych modułów, z których każdy kontroluje my podzespół maszyny:

Ekran wyświetlający informacje o funkcjonowaniu maszyny, np. temperaturę oleju silnikowego przekładniowego, prędkość jazdy i przebyty dystans.

Moduł odbierający i przekazujący wszelkie sygnały pochodzące z pedałów, przycisków i dźwigni sterujących (joysticków).

Moduł kontrolujący pracę zaworów sterujących żurawiem, a także główny układ hydrauliczny.

Moduł kontrolujący pracę przekładni hydrostatycznej i silnika.

Przy pomocy TMC operator może programowo, z klawiatury, regulować szybkość ruchu i reakcji każdego z elementów żurawia (można je zaprogramować dla siedmiu różnych operatorów), a także ustawić parametry pracy silnika i przekładni hydrostatycznej.

Podstawowe dane techniczne harwestera Timberjack 1270B

Wymiary

długość (podwozie) - 7070 mm

szerokość - 2860 mm

wysokość (do dachu kabiny) - 3643 mm

prześwit - 624 mm

Masa - min. 15900 kgSilnik

Perkins 13060-8T1 z turbodoładowaniem, 6 cylindrów

Pojemność skokowa - 7600 cm³

Moc maksymalna - 52 kW/1800 obr./min

Przekładnia hydrostatyczno-mechaniczna, skrzynia biegów z dwoma przełożeniami

prędkość jazdy - 0-25 km/h

System hydrauliczny reagujący na obciążenie ciśnienie robocze - 24 MPa

Żuraw

maksymalny wysięg - 10,3 m

moment udźwigu brutto - 168 kNm

kąt obrotu kolumny - 195°

Głowica harwesterowa - 755B

35. Wyżarzanie.

Wyżarzanie - jest zabiegiem cieplnym polegającym na nagrzaniu elementu stalowego do odpowiedniej temperatury, przetrzymaniu w tej temperaturze jakiś czas, a następnie powolnym schłodzeniu. Ma głównie ono na celu doprowadzenie stali do równowagi termodynamicznej w stosunku do stanu wyjściowego, który jest znacznie odchylony od stanu równowagowego. Wyżarzanie przeprowadza się w różnych celach. Patrz poniżej...

Ujednorodniające (homogenizowanie) - stosowane w celu wyrównania składu chemicznego (usunięcia segregacji chemicznej)

Normalizujące - dzięki wykorzystaniu efektu rozdrobnienia ziarna wyraźnie zwiększa granicę plastyczności i udarności przy nieznacznym wzroście twardości.

Zupełne - jest odmianą wyżarzania normalizującego z tym , że odlew stygnie powoli razem z piecem,

Zmiękczające - celem jest uzyskanie małej twardości, wystarczającej do obróbki skrawaniem

Izotermiczne -

Rekrystalizujące - stosowane w celu usunięcia skutków umocnienia

Odprężające - celem jest usunięcie naprężeń powstałych podczas krzepnięcia odlewu kosztem odkształceń plastycznych

Stabilizujące - stosowane w celu usunięcia naprężeń odlewniczych

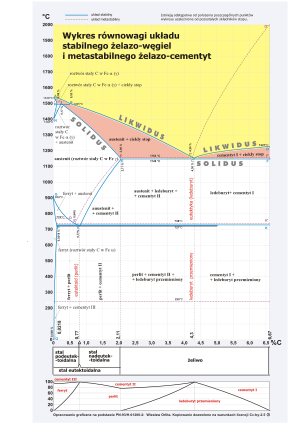

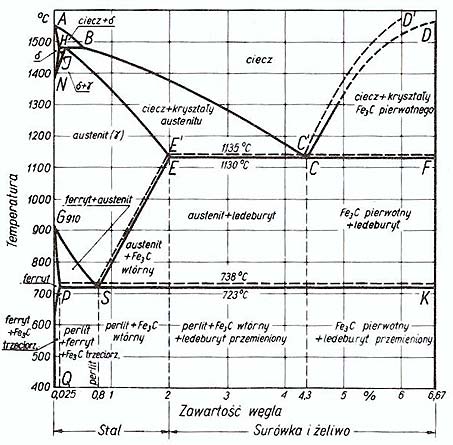

36. Wykres żelazo - węgiel.

Żelazo wystepuje w przyrodzie pod postacią związków chemicznych, najczęściej z tlenem. W technice, poza nielicznymi wyjatkami, stosuje się stopy żelaza z różnymi skł, z których najw. jest węgiel: oprócz węgla, techniczne stopy żelaza zawierają pewne ilości krzemu, manganu, siarki i fosforu, przedostające się do stopu w czasie procesów metalurgicznych.

W czasie nagrzewania (lub chłodzenia) stopów żelaza zachodzi w nich szereg przemian, aż do topnienia włącznie; obrazuje je tzw. wykres żelazo-węgiel (rys. 1).

OPIS WYKRESU:

Linie ciągłe dotyczą tzw. układu żelazo-cementyt, to znaczy stopów, w których węgiel występuje pod postacią cementytu (węglika żelaza, Fe3C), linie przerywane - układu żelazo-grafit, a więc stopów, wktórych węgiel występuje pod postacią grafitu.

Wykres można podzielić na dwie części: a) część górna (linie ABCD i AHJECF) przedstawia przebieg topnienia przy nagrzewaniu albo krzepnięcia przy stygnięciu, b) część dolna (linie HNJ, GSE, GPSK, PQ) przedstawia przebieg tzw. przemian w stanie stałym.

a) Jeżeli ciekły stop żelaza z węglem zacznie stygnąć, to początek krzepnięcia ( w zależności od zawartości węgla) będzie się znajdował na krzywej ABCD (tzw. linia likwidusu - od łacińskiego słowa liquidus = płynny), a koniec krzepnięcia na linii AHJECF (tzw. linia solidusu od łacińskiego słowa solidus = stały, mocny). W temperaturach powyżej linii likwidusu występuje więc stop w stanie ciekłym, w obszarze między liniami likwidusu i solidusu - stop w stanie częściowo ciekłym (ciecz z wydzielonymi z niej kryształami), poniżej linii solidusu - stop całkowice zestalony.

Na przykład stop o zawartości 3% C zacznie krzepnąć w temp. ok 1280°C, wydzielając kryształy o składzie oznaczonym przez linię JE; pozostała ciecz wzbogaca się przy tym w węgiel i temperatura początku jej krzepnięcia obniża się, przesuwając się w kierunku punktu C; ostatnie krople stopu będą miały skład odpowiadający punktowi C i skrzepną w temp. 1130°C (temperatura eutektyczna). Tę samą temperaturę końca krzepnięcia będą mieć wszystkie stopy żelaza z węglem o zawartości węgla większej niż 2,0%.

Czyste żelazo topi się krzepnie w stałej temperaturze 1539°C. Również w stałej temperaturze (1130°C), a nie w zakresie temperatur topi się i krzepnie stop o zawartości 4,3% węgla (stop eutektyczny), zwany ledeburytem.

Stopy żelaza stosowane w praktyce i określane jako surówki i żeliwa zawierają zazwyczaj węgiel w granicach 2,0-4,3%, a więc jeżeli nie ma oddziaływania dodatków stopowych, to wszystkie one zaczynają się topić w temp. 1130°C (1135°C), akończą się topić różnie, zależnie od zawartości węgla, zgodnie z linią BC wykresu żelazo-węgiel.

W stopach żelaza określanych jako stale, o zawartości do 2,0% C, temperatura początku topnienia przy ogrzewaniu (lub końca krzepnięcia przy chłodzenia) jest zmienna, zależnie od zawartości węgla (krzywa AHJE).

b) Jeżeli skrzepnięty, gorący stop żelazo-węgiel będzie stygnął dalej poniżej temp. 1130°C lub zimny stop będziemy nagrzewać do tej temperatury, to będą w nich zachodzić tzw. przemiany w stanie stałym.

Przemiany te są spowodowane występowaniem odmian alotropowych żelaza, rózniących się budową krystalograficzną, własnościami fizycznymi, chemicznymi i mechanicznymi.

Rozróżnia się odmiany alotropowe żelaza: , γ, δ(), przy czym odmiana do 768°C jest ferromagnetyczna (ma własności magnetyczne), zaś powyżej 768°C - paramagnetyczna (niemagnetyczna).

Przemiany alotropowe zachodzą w temperaturach :

Poszczególne odmiany odznaczają się różną rozpuszczalnością węgla; żelazo rozpuszcza węgiel tylko w bardzo niewielkim stopniu, żelazo γ odznacza się dużą rozpuszczalnością węgla.

W stopach żelaza z węglem przemiana alotropowa

i związane z tym rozpuszczanie lub wydzielanie węgla nie zachodzi w stałej temperaturze, lecz w zakresie temperatur od 723°C do temperatury określonej linią GSE.

Temperaturę początku przemiany

oznacza się literą A1 - jest to tzw. punkt A1 stali. Przy stygnięciu następuje pewne przechłodzenie i przemiana następuje poniżej 723°C, przy nagrzewaniu- nieco powyżej 723°C. Dlatego też punkt A1 oznacza się przy nagrzewaniu przez Ac1 (c od chauffage = nagrzewanie), a przy studzeniu przez Ar1 (r od refroidissement = chłodzenie).

Temperaturę końca przemiany

oznacza się literą A3 - punkt A3 stali. Rozróżnia się: przy nagrzewaniu Ac3, zaś przy stygnieciu Ar3. Temperaturę tej przemiany, zależnie od zawartości węgla, określa krzywa GSK. Dla stali o zawaratości węgla większej niż 0,8% punkty A1 i A3 pokrywają się.

Temperaturę końca rozpuszczania cementytu dla stali o zawartości powyżej 0,8% C oznacza się literami Acm (linia SE).

Dla stali o zawartości 0,8% C przemiana rozpoczyna się i kończy w tej samej temperaturze 723°C - stal taką nazywa się eutektoidalną (przez analogię do stopów eutektycznych, które topią się i krzepną w stałej temperaturze).

Mikrostruktura stali.

Stopy żelaza zawierające mniej niż 2,0% węgla są kowalne i noszą nazwę stali. Nazwa „żelazo” odnosi się tylko do żelaza chemicznie czystego lub niektórych produktów zbliżonych, jak np.: żelazo karbonylkowe, żelazo Armco.

Budowa stali jest krystaliczna. W stalach węglowych niestopowych w stanie wyżarzonym, kryształy, a ściślej mówiąc ziarna (krystality), składają się z dwóch składników: ferrytu i cementytu. Ferryt (od łacińskiego słowa ferrum = żelazo) jest to prawie czyste żelazo, o twardości 50-70 HB, a więc zbliżonej do twardości miedzi.

Cementyt (Fe3C - węglik żelaza, zwany też karbidkiem żelaza, o zawartości 6,67% C) jest bardzo twardy; jego twardość leży między twardością korundu i diamentu.

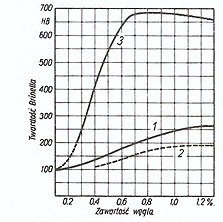

Stal jest tym twardsza, im więcej zawiera składnika twardego, cementytu - czyli im większy jest procent węgla (rys. 2).

Rys. 2. Twardość stali węglowych w zależności od zawartości węgla; 1 - wyżarzonych, o strukturze z cementytem płytkowym, 2 - wyżarzonych, o strukturze z cementytem kulkowym, 3 - hartowanych w wodzie.

Wykres żelazo-węgiel odnosi się do przemian w stanie zbliżonym do równowagi, tj. zachodzących bardzo wolno. Szybkości grzania czy chłodzenia nie są uwzględnione na wykresie i dlatego, jeżeli chodzi o hartowanie, to wykres daje tylko wskazówkę, do jakiej temperatury należy ogrzać stal, aby uzyskać zahartowanie.

40. Budowa wielkiego pieca i reakcje w nim zachodzące.

Wielki piec: piec szybowy do wytapiania surówki ze wsadu składającego się z rudy żelaza z dodatkiem koksu i topników. Wielki piec ma gruszkowaty kształt dwu stożków ściętych złączonych podstawami. Cała konstrukcja ma około 40 metrów wysokości. Wsad zasypuje się od góry, przez zamykany otwór zwany gardzielą. Część pieca tworzona przez górny stożek nazywa się szybem i jest zasobnikiem surowca. Koks pełni rolę paliwa oraz reduktora tlenków żelaza. Proces palenia podtrzymywany jest powietrzem wtłaczanym szeregiem dysz usytuowanych na poziomie złączenia podstaw stożków. Topniki ułatwiają oddzielenie od metalu zawartych w rudzie zanieczyszczeń i skały płonnej. Stopiony metal zwany surówką zbiera się w części tworzonej przez stożek dolny zwanej garem. Niepożądane składniki wsadu w wyniku reakcji z topnikami i tlenem z atmosfery pieca tworzą żużel, który również spływa do gara i, jako lżejszy, unosi się na powierzchni surówki. Co pewien czas surówka i żużel odprowadzane są z pieca przez oddzielne otwory spustowe. Wydajność wielkiego pieca to 2 do ponad 10 tysięcy ton surówki na dobę. Oprócz żużla produktem ubocznym jest gaz wielkopiecowy, będący mieszaniną tlenku węgla, azotu i dwutlenku węgla.

Gaz ten, spalany w nagrzewnicach, służy do ogrzewania wdmuchiwanego powietrza, co znacznie podnosi efektywność procesu.

BUDOWA:

1. Nadmuch gorącego powietrza

2. Strefa topienia

3. Strefa redukcji FeO

4. Strefa redukcji Fe2O3

5. Strefa wstępnego nagrzewania

6. Zasilanie pieca wsadem

7. Gazy wylotowe

8. Kolumna wsadu

9. Żużel

10. Surówka

11. Wylot gazu wielkopiecowego

Wielki piec pracuje w procesie ciągłym, od rozpalenia do wygaszenia pieca upływa kilka lat, a przerwanie pracy jest zwykle wymuszone uszkodzeniem wyłożenia ogniotrwałego.

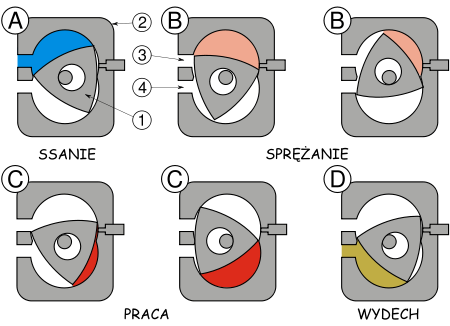

41. Silnik Wankla.

Silnik z tłokiem obrotowym

Silnik z tłokiem obrotowym jest to silnik spalinowy, w którym tłok obraca się wewnątrz cylindra. Konstrukcję silnika Wankla wynalazł i opatentował Felix Wankel.

Zasada działania

Zmianę objętości roboczej uzyskuje przez mimośrodowe umieszczenie najczęściej trójkątnego tłoka w eliptycznym cylindrze. Powstało wiele koncepcji i konstrukcji, ale jedyną produkowaną i najbardziej znaną konstrukcją jest silnik Wankla. W tym silniku tłok w kształcie zbliżonym do trójkąta (trójkąt Reuleaux o lekko "spłaszczonych" krawędziach) (1), mimośrodowo umieszczony w epitrochoidalnym korpusie (2), obracając się tworzy komory: ssawną, sprężania, rozprężania (pracy) i wydechową. W zależności od kąta obrotu tłoka komory te zmieniają kształt i objętość. W czasie jednego obrotu wału, silnik wykonuje 3 cykle pracy - ssanie, sprężanie, wydech - silnik dwusuwowy wykonuje w czasie jednego obrotu wału jeden cykl pracy, czterosuwowy zaś na jeden cykl pracy potrzebuje dwóch obrotów wału. W momencie, gdy mieszanka paliwowo-powietrzna jest maksymalnie sprężona następuje zapłon. Mieszanka paliwowo-powietrzna dostarczana jest przez kanał doprowadzający (3), a spaliny odprowadzane przez kanał odprowadzający (4). Przeniesienie ruchu tłoka na wał odbywa się przez przekładnię zębatą o zazębieniu wewnętrznym. Przy czym koło zębate większe jest częścią tłoka, a mniejsze częścią wału napędowego.

Schemat silnika Wankla

A. Ssanie

B. Sprężanie

C. Praca

D. Wydech

Zastosowanie

Zwarta konstrukcja, wysoka moc jednostkowa oraz równomierność pracy są zaletami silnika Wankla. Mimo to, jest on stosowany rzadko, zaś wiele prób rozpowszechnienia tego typu silnika zakończyło się niepowodzeniem z powodu problemów konstrukcyjnych i technologicznych. Do produkcji rotorów oraz bloku silnika używano stopów na tyle słabych, że silniki zużywały się dosyć szybko. Były nawet sytuacje, gdy bloki nie wytrzymywały i pękały. W dodatku konstrukcja silnika była bardzo trudna do uszczelnienia, a silnik zużywał dużo paliwa.

Wraz z rozwojem techniki firma Mazda pokonała te problemy i zastosowała swój silnik w samochodzie Mazda RX-7. Obecnie już nie produkuje się tego modelu. Zastąpił go nowszy Mazda RX-8. Zastosowany w modelu RX-8 silnik Wankla nazwano Renesis. Kilkakrotnie zdobył nagrody za najlepszy silnik roku. Konstrukcja silnika jest na tyle uniwersalna, że firma Mazda testuje silnik Wankla - Renesis używający jako paliwa wodoru (RX-8 Hydrogen RE concept car).

1

Wyszukiwarka

Podobne podstrony:

operator maszyn lesnych 833[02] o1 03 n

operator maszyn lesnych 833[02] z4 01 n

operator maszyn lesnych 833[02] o1 04 n

operator maszyn lesnych 833[02] z3 03 n

operator maszyn lesnych 833[02] o1 01 u

operator maszyn lesnych 833[02] z4 02 n

operator maszyn lesnych 833[02] o1 02 n

operator maszyn lesnych 833[02] z3 02 n

operator maszyn lesnych 833[02] z4 03 u

operator maszyn lesnych 833[02] z3 01 n

operator maszyn lesnych 833[02] z1 02 n

operator maszyn lesnych 833[02] z2 02 u

operator maszyn lesnych 833[02] z1 06 n

operator maszyn lesnych 833[02] z1 05 n

operator maszyn lesnych 833[02] z2 01 u

operator maszyn lesnych 833[02] z4 01 u

operator maszyn lesnych 833[02] z4 02 u

operator maszyn lesnych 833[02] z1 03 n

operator maszyn lesnych 833[02] z2 03 u

więcej podobnych podstron