Podstawy automatyki i robotyki

Mzyk, Muszyński, Halawa

Interdyscyplinarność AiR

Matematyka (algebra, równania różniczkowe, analiza funkcjonalna), fizyka(mechanika, dynamika,termodynamika,

elektronika, optyka), informatka (teoria algorytmów, bazy danych, sieci komputerowe).

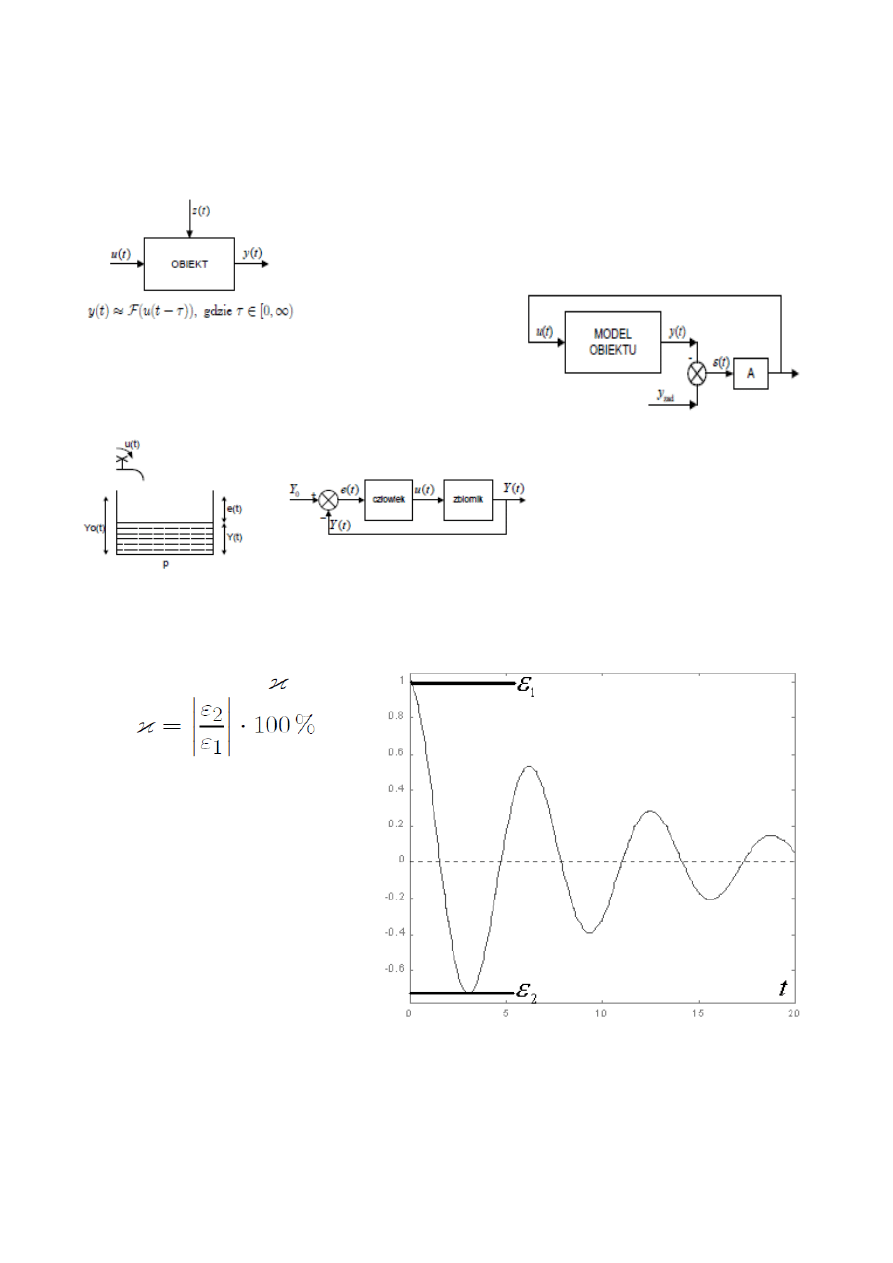

Pojęcie obiektu i jego prezentacja graficzna:

Przykłady i interpretacje:

termometr lekarski, działo wojskowe, źrenica oka, kocioł C.O., zbiornik z cieczą,

testowanie nowego leku, prognozowanie cen indeksów giełdowych, automatyczne

rozpoznawanie (klasyfikacja)

Układ automatycznej regulacji:

Przykład. Sterowanie ręczne napełnianiem zbiornika:

Przykładowe kryteria oceny jakości sterowania:

•

uchyb w stanie ustalonym

E

ust

E

ust

=

lim

t ∞

∣

E t ∣

•

czas regulacji

t

r

: minimalne

t

r

, także dla

t≥t

r

zachodzi

∣

E t −E

ust

∣≤

,

np.

=

5 %∣E 0−E

ust

∣

•

przeregulowanie

•

kryterium całkowe ISE

ISE =

∫

0

T

E

2

t dt

-

Integral

Square Error

Etapy tworzenia systemu automatycznego

sterowania:

1. eksperyment na obiekcie

2. akwizycja

i

przetwarzanie

otrzymanych danych pomiarowych

3. modelowanie i identyfikacja modelu

matematycznego obiektu

4. sformułowanie i rozwiązanie problemu

sterowania obiektem (procesem)

5. rozwiązanie problemu sterowania

optymalnego

6. praktyczna realizacja układu (algorytmu) sterowania i/lub regulacji

Metody opisu liniowego układu dynamicznego z czasem ciągłym:

•

liniowe równanie różniczkowe rzędu m, (zakładamy że:

a

m

≠

0, l≤m

, dodatkowo

u t=0

dla

t0

)

a

m

d

m

y t

dt

m

a

m −1

d

m−1

y t

dt

m−1

...a

1

d y t

dt

a

0

y t =

=

b

b

d

l

u t

dt

l

b

l −1

d

l −1

u t

dt

l −1

...b

1

d u t

dt

b

0

u t

z warunkiem początkowym (razem m liczb)

y 0− ,

dy t

dt

/

t=0 −

,

d

m−1

y t

dt

m−1

/

t = 0−

Przykład równania rzędu m=1 i odpowiedzi warunku początkowego:

3y' t 2yt =7u t ,

y 0− =10

•

charakterystyka impulsowa k(t) (tzw. odpowiedź impulsowa), czyli postać y(t) przy

u t= t

i

zerowym warunkiem początkowym. Przykład odpowiedzi skokowej:

k t =e

−

t

Uwaga: Gdy warunek początkowy rzeczywiście zerowy, wtedy sygnał wyjściowy jest splotem wejścia i

charakterystyki impulsowej

y t=ut ∗k t =

∫

0

∞

u t−k d

. Gdy tak nie jest, dochodzi

składowa zależna od warunku początkowego.

•

charakterystyka skokowa

t

(tzw. odpowiedź skokowa), czyli postać y(t) przy

u t=1 t

i

zerowym warunkiem początkowym. Przykład odpowiedzi skokowej:

t=3t

•

transmitancja

K s=ℒ {k t }=

∫

0

∞

k t e

−

st

dt=

b

l

s

l

...b

1

sb

0

a

m

s

m

...a

1

sa

0

Uwaga: Gdy warunek początkowy jest zerowy, wtedy

Y s =K s U s

(tylko wtedy!!!)

równanie stanu

x ' t= Ax tbu t

y t=c

T

x t

u(t), y(t) — wejście i wyjście obiektu (skalarne)

x(t) — wektor stanu (kolumna, k elementów zmieniających się w czasie)

A — macierz parametrów, kwadratowa k × k

b, c — wektory parametrów (kolumny k-elementowe)

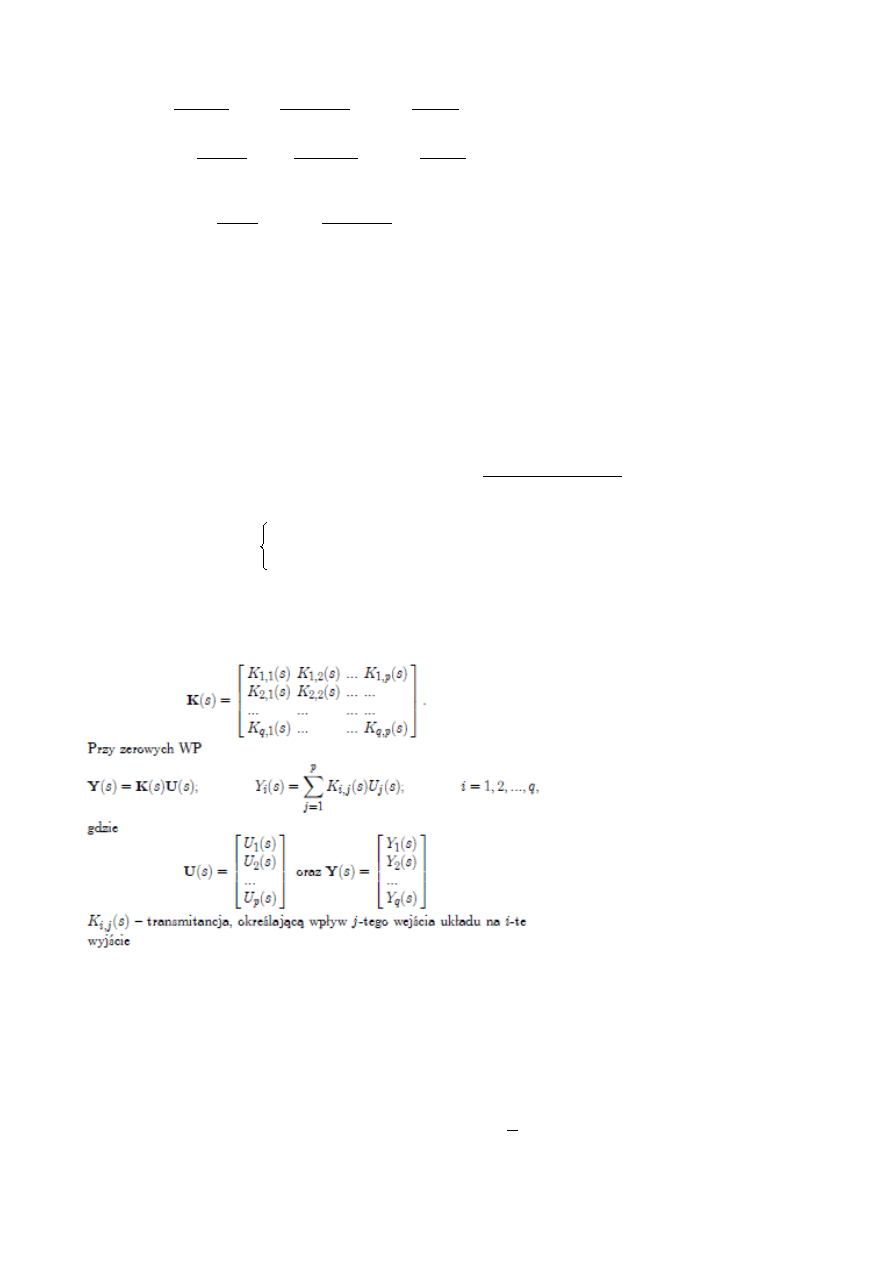

Układy wielowymiarowe (MIMO)

Model inercyjny pierwszego rzędu

y ' t=c E t

Równanie oznacza, że szybkość zmian y(t) jest proporcjonalna (liniowo ze stałym współczynnikiem c) do różnicy

y

zad

t − y t=E t

, tzn. mała różnica

y

zad

t − y t

powolny narost y(t), duża różnica

y

zad

t − y t

szybki narost y(t).

y

zad

t

traktujemy jako wejście układu regulacji, y(t) traktujemy jako

wyjście układu regulacji. Zakładamy, że w chwili t=0 zarówno sygnał wejściowy, jak i wartość zadana były zerowe:

y(0)=0,

y

zad

0=0

. W chwili t=0 przełączono wartość zadaną

y

zad

z 0 na 1, tzn dla t>0: y(t)=?

y

zad

1=1

:

y ' t=c y

zad

t − y t

, oznaczamy

T =

1

c

Ty ' t y t= y

zad

t

, po dokonanie

transformacji Laplace'a

TsY s Y s =Y

zad

s

otrzymujemy zależności wy-we:

y s=

1

Ts1

Y

zad

s

Y s=K

UR

s Y

zad

s

K

UR

s

- transmitancja układu regulacji

Identyfikacja i symulacja

Inercja wyższego rzędu

u(t) — położenie zaworu termostatycznego, odcinającego dopływ gorącej

wody do grzejnika C.O.

x(t) — temperatura grzejnika C.O.

y(t) — temperatura powietrza w ogrzewanym przez grzejnik pomieszczeniu

u(t) → x(t) układ inercyjny I rzędu

x(t) → y(t) układ inercyjny I rzędu

u(t) → y(t) układ inercyjny II rzędu

Wyjście y(t) zależy od wejścia u(t) pośrednio.

Konkluzje

•

przy sterowaniu obiektem inercyjnym I rzędu (np. żelazko) reakcja na osiągnięcie wartości granicznej

następuje natychmiast (w momencie wyłączenia żelazko natychmiast schładza się w momencie załączenia —

nagrzewa)

•

przy sterowaniu obiektem inercyjnym wyższego rzędu (np. zawór grzejnik- pomieszczenie) występuje

niebezpieczna bezwładność (po zamknięciu zaworu w pomieszczeniu nadal nagrzewa się powietrze, aż do

wystygnięcia grzejnika)

Sterowanie

obiektem

całkującym

wartość zadana: na przemian: 1

(napełnij) i 0 (opróżnij) obszar

nieczułości (tzw. dead-zone):

0.2

Roboty przemysłowe – wybrane pojęcia, budowa, zastosowania, przykłady

Mechanizacja polega na zastępowaniu w procesie produkcyjnym pracy fizycznej człowieka przez prace maszyn.

Automatyzacja polega na zastępowaniu człowieka w sterowaniu ręcznymi urządzeniami pracującymi bez

bezpośredniego udziału człowieka.

Robotyzacja – polega na automatyzacji pracy produkcyjnej, lub innych procesów za pomocą manipulatorów i robotów.

Robotyka

Dziedzina nauki i techniki, zajmująca się problemami mechaniki, sterowania, programowania, projektowania,

zastosowań i eksploatacji robotów i manipulatorów

Robotyka teoretyczna

Robotyka ogólna

Robotyka przemysłowa

Robotyka mobilna

Robotyka medyczna i rehabilitacyjna

Robotyka usługowa

…

Robot przemysłowy

Wg normy ISO ITR 8373

Manipulacyjny robot przemysłowy jest automatycznie sterowana, programowana, wielozadaniowa maszyna

manipulacyjna o wielu stopniach swobody, posiadająca zdolności manipulacyjne lub lokomocyjne, stacjonarna lub

mobilna, dla ważnych zastosowań przemysłowych.

Wg A. Moreckiego

Robot to urządzenie techniczne przeznaczone do realizacji niektórych czynności manipulacyjnych i lokomocyjnych

człowieka, mające określony poziom energetyczny, informacyjny i sztucznej inteligencji (autonomii działania w

pewnym otoczeniu)

Wg H.J.Warnecke

Robot to urządzenie przeznaczone do automatycznej manipulacji z możliwością wykonywania programowalnych

ruchów względem kilku osi, zaopatrzone w chwytaki lub narzędzia i skonstruowane specjalnie do zastosowań w

przemyśle.

Istotne cechy robotów przemysłowych:

•

Automatyczność działania

•

Programowalność

•

Posiadanie kilku stopni swobody

Roboty przemysłowe to podklasa robotów.

Podstawowe określenia

Manipulacja - tok czynności w przemysłowym procesie produkcyjnym, polegający na: uchwyceniu określonego

obiektu manipulacji, transportowaniu, pozycjonowaniu lub orientowaniu tego obiektu względem przyjętej bazy, oraz

przygotowujący ten obiekt do wykonywania na nim lub za jego pomocą operacji technologicznych.

Manipulator (przemysłowy) —urządzenie przeznaczone do wspomagania lub całkowitego zastąpienia człowieka przy

wykonywaniu czynności manipulacyjnych w przemysłowym procesie produkcyjnym, sterowane ręcznie lub

automatycznie za po moca własnego układu sterującego stało programowanego lub zewnętrznego układu sterującego.

Robot (przemysłowy) —urządzenie automatyczne przeznaczone do wykonywania czynności manipulacyjnych w

przemysłowym procesie produkcyjnym, mające układ ruchu składający się, co najmniej z trzech zespołów ruchu i

własny programowalny układ sterujący.

Różnice między manipulatorem a robotem:

manipulator

– wykonuje zamknięty cykl ruchów powtarzalnych

– na ogół ma sztywny program (z reguły zmiana programu pracy manipulatora wymaga fizycznych zmian w

jego konstrukcji)

– sztywny program współpracy z ewentualnymi urządzeniami technologicznymi

robot

– może realizować dużą liczbę różnorodnych czynności manipulacyjnych za pomocą sygnałów generowanych

w programowalnym układzie sterowania

– najczęściej czynności powtarzalne, ale mogące ulec zmianie odpowiednio do zmiany programu, stanu

środowiska lub podanej informacji

– cykl ruchów manipulacyjnych lub (i) lokomocyjnych

– wykorzystanie układów wejść/wyjść dla współpracy z urządzeniami technologicznymi, układami sensorów,

systemami komunikacji

Manipulatory, pedipulatory…:

Manipulator automatyczny – urządzenie o niezmiennym programie wykonywanych ruchów.

Manipulator zdalny (teleoperator) – manipulator posiadający własny napęd i zdalnie sterowany przez operatora

człowieka.

Manipulator ręczny – manipulator wprawiany w ruch siła mięśni operatora.

Pedipulator – maszyna krocząca, dwu lub więcej nona, o różnym stopniu autonomiczności

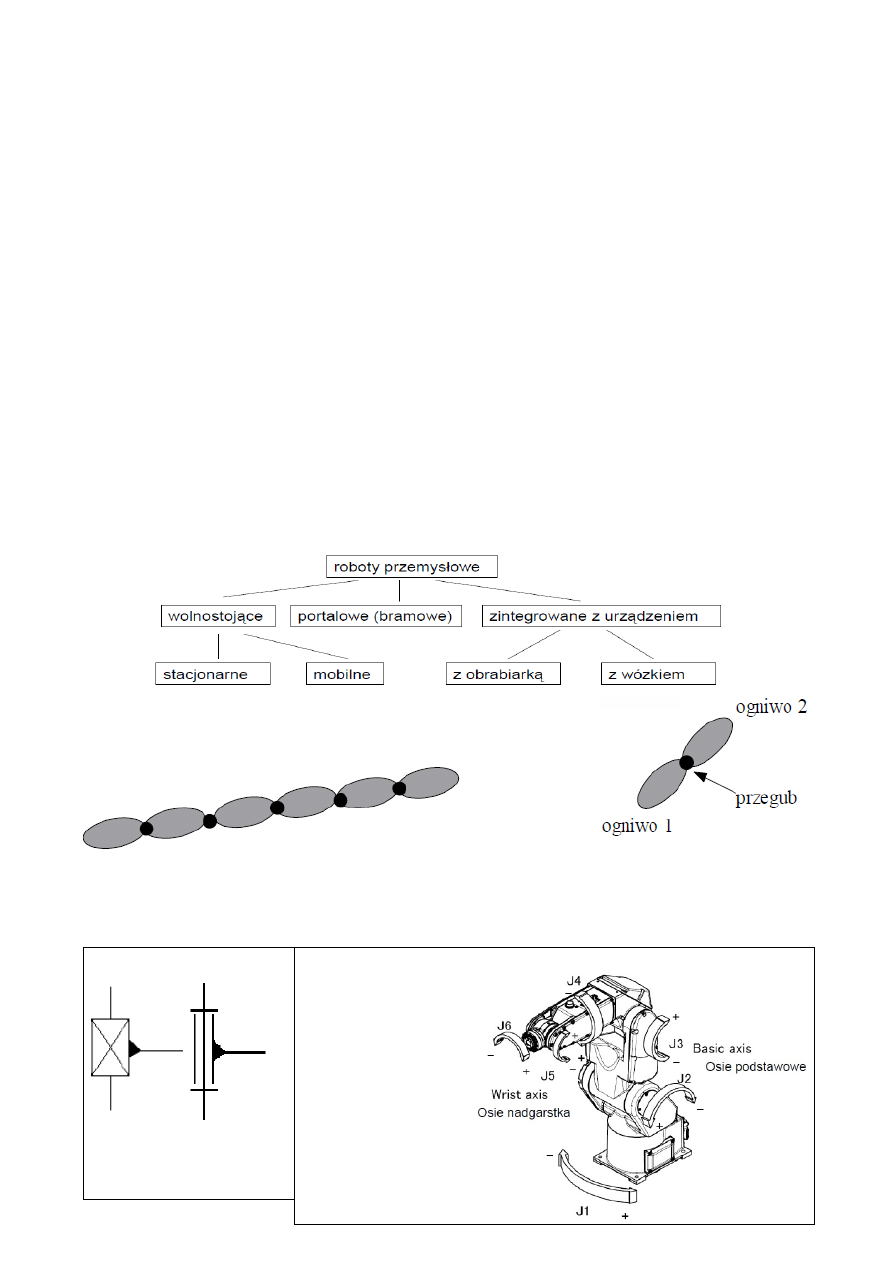

Sposoby instalowania:

Łańcuch kinematyczny manipulatora

Para kinematyczna – dwa ogniwa połączone przegubem (połączeniem ruchomym)

Łańcuch kinematyczny manipulatora – połączenie pewnej liczby

par kinematycznych

Łańcuch kinematyczny może w ogólności składać się z 3

odcinków:

•odcinek globalny (G) – zapewnia lokomocję robota

•odcinek regionalny (R) – zapewnia pozycjonowanie efektora

•odcinek lokalny (L) – zapewnia orientację efektora

Przeguby V klasy:

Struktura łańcucha kinematycznego:

para

pryzmatyczna

(przesuwna,

translacyjna)

para

obrotowa

(rotacyjna)

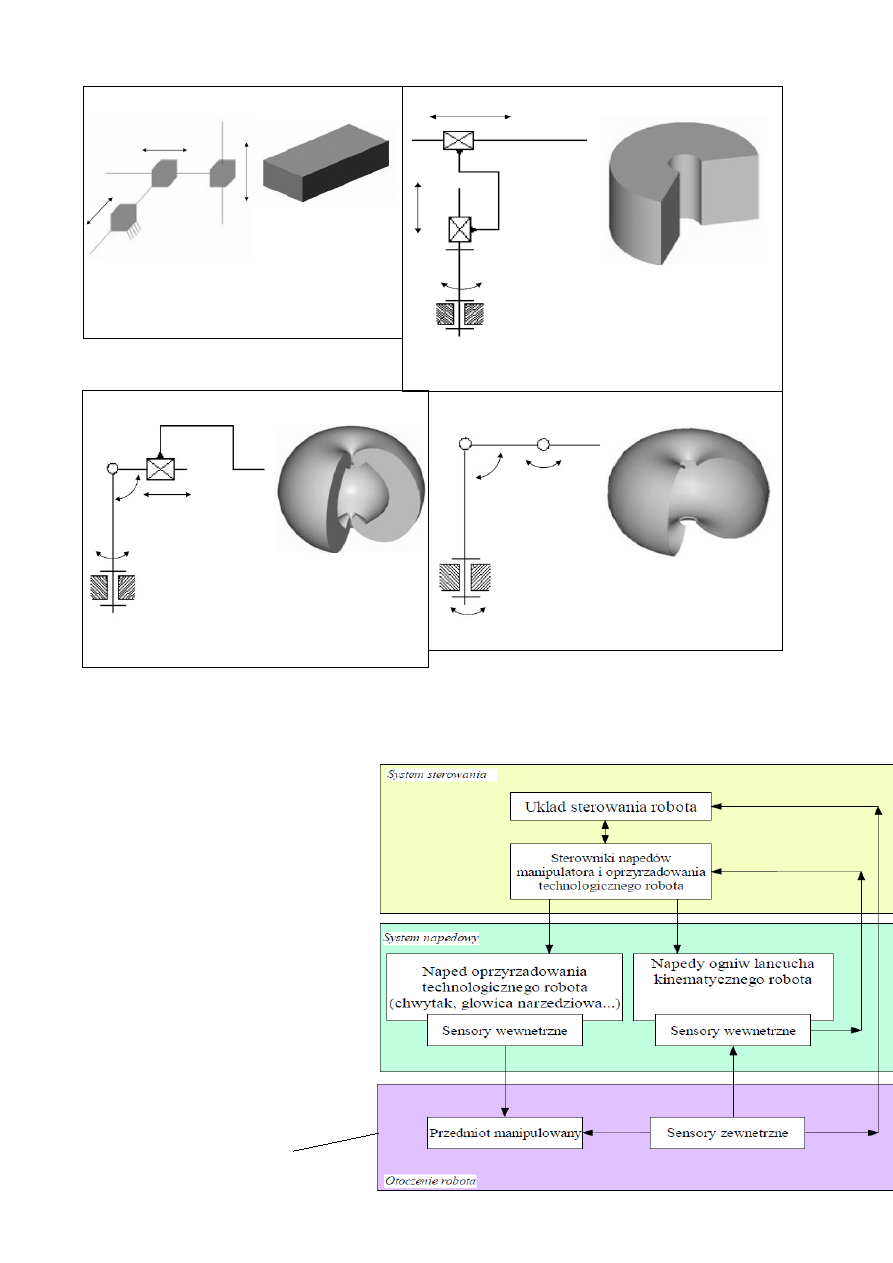

Robot kartezjański – PPP

Robot cylindryczny – OPP

Robot sferyczny – OOP

Robot antropomorficzny – OOO

Roboty proste i dymensyjne:

•

Roboty proste – pozycjonowane zderzakowo np. PR-02

•

Roboty złożone (dymensyjne) – pozycjonowane do dowolnego położenia w przestrzeni roboczej np. IRb, IRp,

IRB

Zadania układu sterowania:

Komunikacja z operatorem: możliwość

sterowania ręcznego napędami przez

operatora,możliwość wprowadzania programu

działania robota, możliwość zapamiętania

programu

Sterowanie zespołami napędowymi: sterowanie

zespołami ruchu pozycjonowanymi w całym

zakresie przemieszczeń, sterowanie zespołami

pozycjonowanymi zderzakowo, sterowanie

chwytakami,

sterowanie

głowicami

narzędziowymi

Komunikacja z układami sensorycznymi.

Sterowanie urządzeń zewnętrznych: włączanie i

wyłączanie

urządzeń

zewnętrznych

dwustanowych

(sterowanie

binarne),

sterowanie wejść i wyjść technologicznych

Zadanie podstawowe: pozycjonowanie.

Zadania pomocnicze: oczekiwanie na

spełnienie warunku, ustalanie kolejności

dalszego działania obliczanie parametrów,

nastaw, współrzędnych, sterowanie wejściami i

wyjściami, transmisja danych

Struktura układu sterowania:

3 przeguby

pryzmatyczne

kształt przestrzeni

roboczej

1 przegub obrotowy,

2 przeguby pryzmatyczne

kształt przestrzeni

roboczej

2 przeguby obrotowe,

1 przegub pryzmatyczny

kształt przestrzeni

roboczej

3 przeguby obrotowe

kształt przestrzeni

roboczej

Sposobu programowania:

•

Ręczny (sekwencyjny) – matryce programowe, krzywki, zderzaki, dźwignie, zmiana nośnika programu

•

Półautomatyczny (przez uczenie) – nauczanie, samouczenie

•

Automatyczny – komputerowo off/on-line, z wykorzystaniem systemu komputerowego z językiem programowania

wyższego rzędu

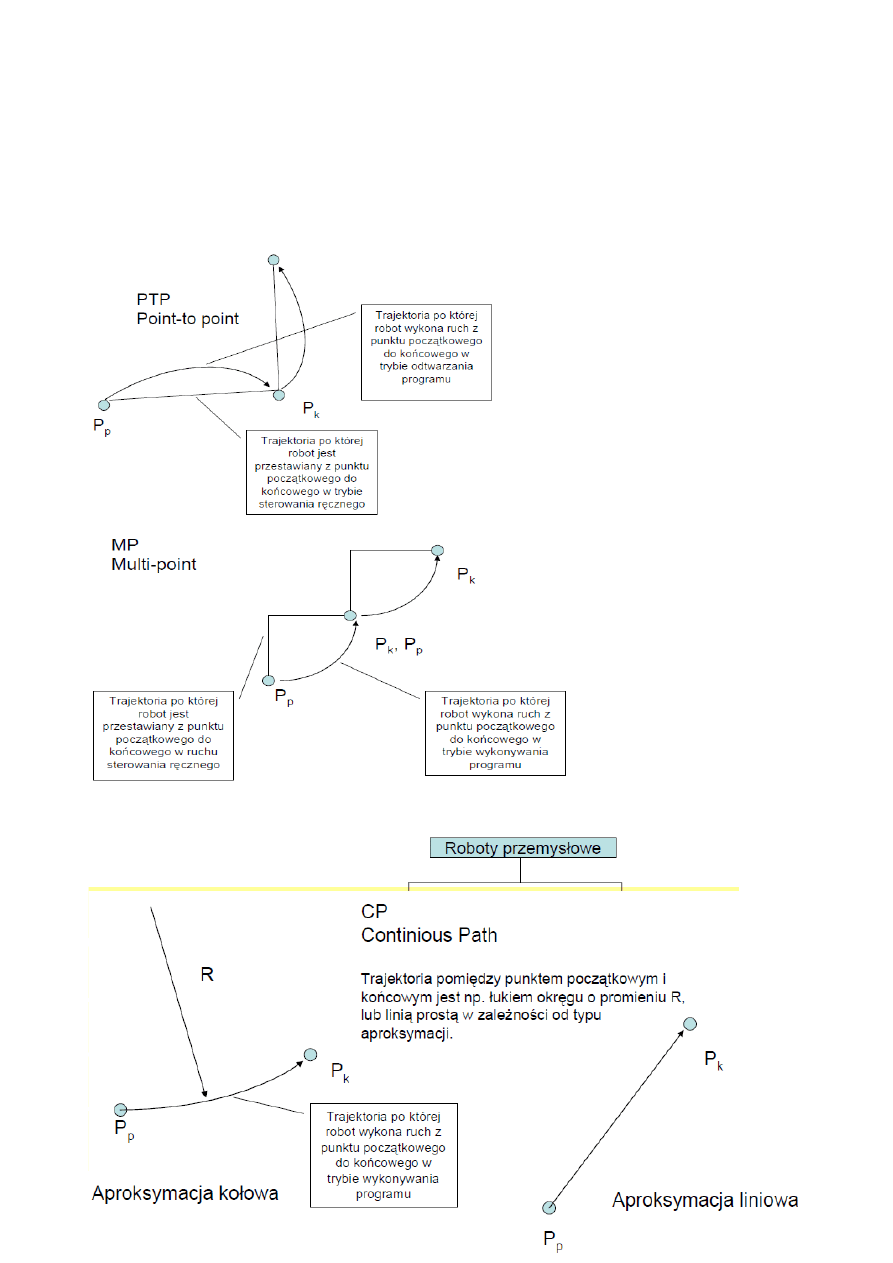

Sposoby programowania pozycjonowania

•

Sterowanie punktowe PTP (point-to-point)

•

Sterowanie wielopunktowe MP (multi-point)

•

Sterowanie ciągłe CP (continous path)

Klasyfikacja robotów przemysłowych:

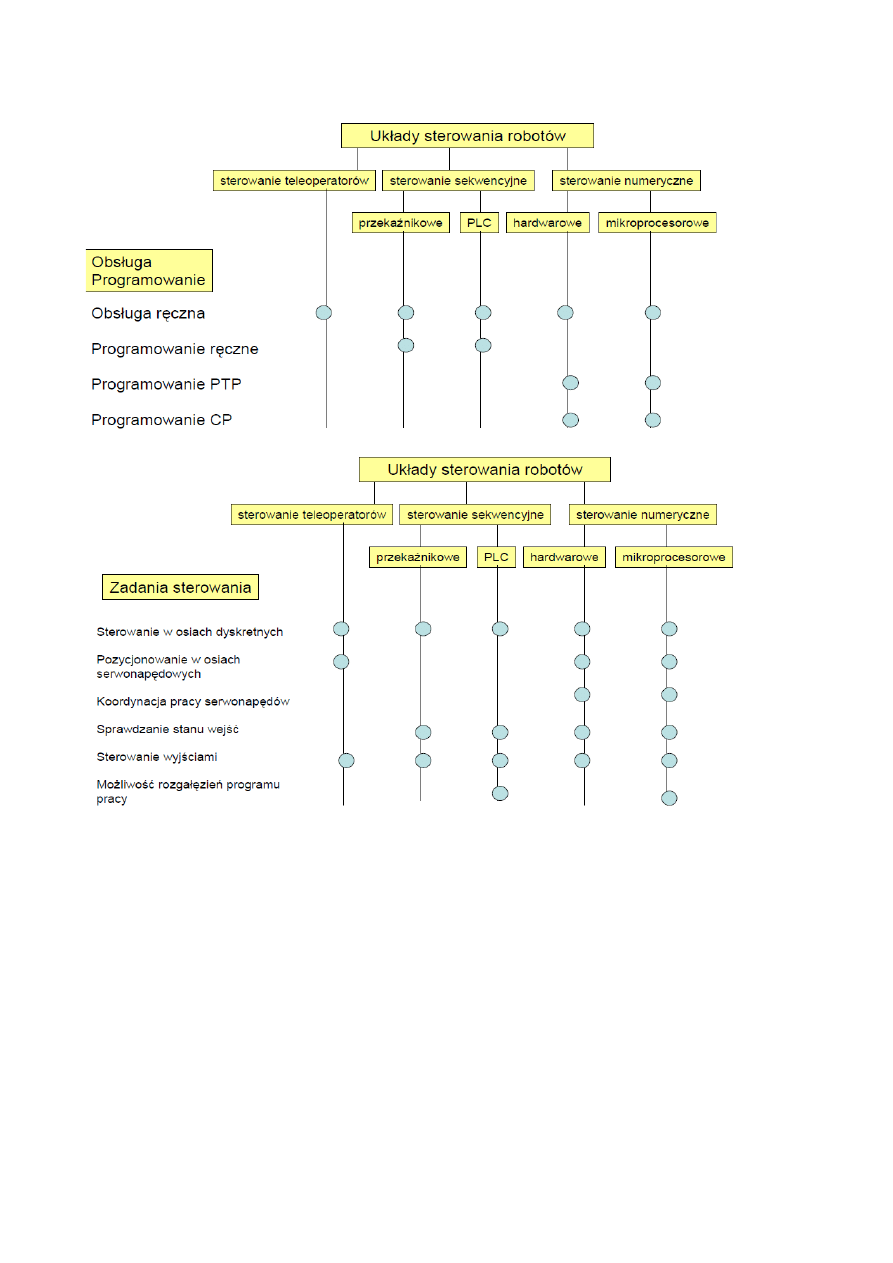

Układy sterowania a programowanie:

Układy sterowania a zadania sterowania:

Elastyczne systemy wytwarzania

Elastyczna automatyzacja

•

FMS Flezible Manufacturing System

•

FAS Flexible Assembly System

Elastyczne systemy produkcyjne FMS

FMS Flexible Manufacturing System - Zintegrowane i sterowane komputerowo kompleksy automatycznych urządzeń

transportowych i manipulacyjnych obrabiarek sterowanych numerycznie lub komputerowo, zdolne realizować

produkcje szerokiego asortymentu detali przy często zmieniających się wielkościach serii. Systemy te cechuje łatwość

przystosowania się do zmian asortymentu, wysoka jakość i wydajność procesu wytwarzania, niskie koszty

magazynowania oraz terminowość realizacji zamówienia.

Elastyczne systemy montarzowe

FAS – Flexible Assembly System - Zautomatyzowana jednostka montażowa mająca możliwość częstego i szybkiego

dostosowywania się do zmian zapotrzebowania Składa sie z maszyn sterowanych numerycznie i/lub centrów montażu,

automatycznych systemów transportu i magazynowania oraz wymiany narzędzi

Jak rozumieć elastyczność systemu produkcyjnego?

•

Elastyczność maszyn

•

Elastyczność asortymentu produkcji

•

Elastyczność wielkości montażu

•

Elastyczność procesu wytwórczego

•

Elastyczność montażu

•

Elastyczność personelu

Trzy poziomy elastyczności

• Poziom podstawowy (Basic)

Elastyczność maszyn,

Elastyczność w zarządzaniu materiałami,

Elastyczność operacji

• Poziom główny (System)

Elastyczność ilościowa,

Elastyczność rozbudowy,

Elastyczność marszruty,

Elastyczność procesu,

Elastyczność produktu.

• Poziom nadrzędny (Aggregate)

Elastyczność sterowania,

Elastyczność produkcji,

Elastyczność w stosunku do rynku.

Elastyczność produkcji - własności

• zdolność produkowania zróżnicowanych części bez konieczności generalnego przezbrajania maszyn

• pozwala określić jak szybko przedsiębiorstwo może przezbroić linie w celu produkcji nowego wyrobu

• zdolność do zmiany marszruty w celu modyfikacji produkowanych części

• zdolność do efektywnej produkcji wyrobu odpowiadającego zapotrzebowaniu klientów,

• szeroka gama oferowanych produktów

• możliwość szybkiej zmiany poziomu produkcji i wielkości serii

Elastyczne systemy produkcyjne – elementy

•

Maszyny i urządzenia produkcyjne obrabiarki sterowane numerycznie z automatycznymi wymianami narzędzi

maszyny pomiarowe, roboty z głowicami narzędziowymi, roboty montażowe

•

Urządzenia transportowe roboty przemysłowe wózki samojezdne (AGV Automated Guided Vehicle)

transportery, przenośniki karuzelowe, zmieniacze palet suwnice, układnice regałowe

•

Magazyny

• magazyny centralne (AS/RS Automated Storage/Retrieval System)

• magazyny lokalne

• magazyny (bufory) międzyoperacyjne przy obrabiarkach, maszynach

Systemy sterowania

• sieci nadzorujacych komputerów i mikroprocesorów dla:

• kierowania przepływem czesci i materiałów przez system

• sledzenia wykonywanych operacji

• przekazywanie instrukcji do wykonywania operacji do maszyn

• zabezpieczenie narzedzi

• nadzorowanie wykonywanych operacji, monitorowanie zdarzen

• sygnalizowanie stanów wymagajacych interwencji

Elementy składowe FMS

Flexible Manufacturing Module (FMM) np. obrabiarka CNC, bufor części, zmieniacz palet

Flexible Manufacturing (Assembly) Cell (F(M/A)C). np. 4 FMM i 1 AGV

Flexible Manufacturing Group (FMG). np. 2 FMC, 1 FMM i 2 AGV

Flexible Production Systems (FPS). np. 1 FMG, 1 FAC, 2 AGV, automatyczny magazyn narzędzi i części

Flexible Manufacturing Line (FML). np. kilka stacji ustawionych w linii, z wózkami AGV

Wózki AGV Automatic Guided Vehicles

Początki sięgają lat 50-tych

Wyposażone w silniki elektryczne,

Początkowo ich jedyna funkcja był transport,

Teraz dodaje się manipulatory do (za/roz)ładunku towaru

Bezzałogowe pojazdy transportowe,

Ładowność od kilku kg do 100 ton,

Przewożą take ludzi.

Rodzaje wózków AGV

Wózki holownicze (Towing Vehicle) - pierwsze z wózków AGV, mogą holować wiele przyczep, maksymalna

ładowność oferowanych modeli sięga od 3 do 27 ton.

Wózki pojedynczego załadunku (Unit Load Vehicles) - ładowność od ok. 1 do 27 ton, występują w różnych wersjach,

z różnymi platformami załadunkowymi w zależności od konkretnych zastosowań.

Wózki widłowe (Fork Vehicles) - ładowność od ok 0.5 do ponad 2 ton

Cart Vehicles - wózki o ładowności do 2 ton, mogące pracować jako wózki pojedynczego załadunku lub wózki

holownicze.

Nawigacja

Poczałkowo wykorzystywano przewody montowane w podłożu. W latach 80-tych wprowadzono nawigacje laserowa.

Obecnie stosuje się nawigacje magnetyczno-żyroskopowa.

Planowanie ruchu

Systemy przewodowe wykorzystują różne częstotliwości

W pozostałych wykorzystuje się przeważnie ścieżki wbudowane

Taśmy magnetyczne sterujące wózkiem

•Czujniki zewnętrzne

Wykorzystuje się oczujnikowanie wózka (sonary, zderzaki itp)

Nie wymaga żadnego systemu kontroli

Wykorzystuje się go w systemie gdzie występuje dużo długich odcinków prostych

•Kontrola strefowa

Najpopularniejsza metoda zarządzania ruchem

Podział obszaru na sektory

Obszary są blokowane przez wózki

Sterowanie centralne, albo równoległe

W praktyce łączy się powyższe rozwiązania.

Oczujnikowanie zabezpiecza system na wypadek awarii sterownika.

Metody nawigacji wózków AGV:

• metoda pętli indukcyjnej,

• metoda pętli magnetycznej (metalicznej),

• metoda nawigacji laserowej,

• metoda linii refleksyjnej,

• metoda układu współrzędnych,

• metoda żyroskopowa,

• metoda ultradźwiękowa,

• metoda GPS

Metoda pętli indukcyjnej

W podłodze umieszczony jest przewód, który pod wpływem przepływu prądu o określonej częstotliwości generuje pole

magnetyczne. Natężenie pola wykrywane jest przez antenę umieszczona w dolnej części wózka.

Zalety: duża skuteczność, możliwość stosowania w otwartej i zamkniętej przestrzeni

Wady: problemy ze zmianą trasy wózków

Metoda pętli magnetycznej (metalicznej)

Do podłogi przyklejana jest taśma ferromagnetyczna, generująca pole magnetyczne wykrywane przez antenę wózka.

Zalety: prosta i tania instalacja i dezinstalacja, możliwość szybkiej zmiany trasy wózka

Wady: mała wytrzymałość na uszkodzenia mechaniczne, podatność na zakłócenia (sąsiedztwo innych

ferromagnetyków)

Metoda nawigacji laserowej

Skaner laserowy umieszczony w górnej części wózka omiata pomieszczenie, w którym pracuje wózek z częstotliwością

od kilku do kilkunastu razy na sekundę. Na ścianach i kolumnach umieszczone sa specjalne odbłyśniki. Pomiar kąta

odbicia i odległości umożliwia pozycjonowanie i orientowanie wózka

Zalety: możliwość pracy na zewnątrz i wewnątrz budynków, duża dokładność (1-2mm), łatwo modyfikowalna

Wady: odbłyśniki muszą być widoczne dla robota

Metoda linii refleksyjnej

Na podłodze malowana jest linia farba refleksyjna. Tak wyznaczona trasa śledzona jest kamerą cyfrową. Zastosowane

materiały refleksyjne maja ściśle określone własności odbijania światła istotnie różne od refleksyjności elementów

otoczenia.

Zalety: łatwo modyfikowalna trasa

Wady: mała niezawodność, duża czułość na zabrudzenia, nie nadaje się do zastosowań na zewnątrz budynków

Metoda układu współrzędnych

Na podstawie zamontowanych w podłodze punktów nadajnikowych układ sterowania wózka AGV koordynuje jego

położenie w przestrzeni.

Zalety: stosunkowo prosta w modyfikacji

Wady: wymaga zastosowania rozbudowanego układu punktów w podłożu

Metoda żyroskopowa

Metoda wykorzystuje żyroskop do detekcji zmian w kierunku jazdy wózka. W podłodze instalowane są magnesy

wykrywane przez odpowiednie czujniki. Magnesy dają pewność, e robot znajduje się we właściwym miejscu

Zalety: bardzo dobre pozycjonowanie (przy osprzęcie odpowiedniej jakości)

Wady: rozwiązanie kosztowne

Metoda ultradźwiękowa

Nawigacja odbywa się w odniesieniu do powierzchni pionowych. Sonary zbierają dane i oceniają odległość do

przeszkód w określonym kierunku

Zalety: nie ma konieczności stosowania dodatkowych znaczników

Wady: zastosowanie w niewielkich przestrzeniach (np. korytarze miedzyregałowe)

Nawigacja GPS

Metoda wykorzystująca Globalny System Pozycjonowania. W celu wyeliminowania błędów stosuje się pomiar

różnicowy z wykorzystaniem stacji referencyjnej

Zalety: stosunkowo prosta do wdrożenia

Wady: konieczność umieszczenia stacji referencyjnej, dokładność od 0,5-2m, możliwość stosowania tylko na zewnątrz

Przykładowe zastosowanie pozaprzemysłowe:

•

Roboty saperskie

•

Roboty transportowe

•

Roboty usługowe w domu

•

Roboty nadzorujące

•

Roboty zbierające piłki golfowe

•

Roboty czyszczące baseny

•

Roboty asystujące

•

Roboty chirurgiczne

•

Roboty przyjaciele (zabawki)

•

Automatyczne dojarki

•

Roboty rozładunkowe dla kontenerów

1. Czy PID zawiera człon całkujący?

- TAK

2. Wzór na sygnał wejściowy regulatora:

- e=yzad-y

3. Jaki język jest najczęściej stosowany w programowaniu PLC?

- drabinkowy

4. Robot ma 2 przeguby klasy 4 i 2 przeguby 5 klasy. Jaka jest jego manewrowość?

- r=6(5-1)-((2*4)+(2*5))=24-18=6

5. Najdokładniejsza metoda pozycjonowania wózków AGV?

- laserowa

6. Jaką funkcję uzyskujemy przy transformacji Laplace'a sygnału rzeczywistego

- c) funkcja zespolona zmiennej zespolonej

7. Robot IRB 1400: kartezjański, antropomorficzny, sferyczny

- antropomorficzny - OOO

8. Odpowiedź skokowa członu całkującego jest funkcją: malejącą, rosnącą stałą

- rosnącą

9. Czym jest uchyb w regulatorze: wejściem, wyjściem, wartością zadaną

- wejściem

10. Jak wykonywane są instrukcje w sterowniku PLC? krokowo, cyklicznie >10min, cyklicznie <100ms

- krokowo

11. Robot programowalny przez tzw. uczenie należy do robotów :

- 2 generacji

12 . Wczesne sterowniki PLC nie realizowały

przetwarzania sygnałów analogowych

13. który protokół nie jest protokołem przemysłowym

- b)UDP

Czy w układzie P, PI, PID możemy rozregulować nastawę czy coś przy pomocy regulatora

- tak

Było pytanie o to czy na podstawie znajomości odpowiedzi impulsowej możemy wyznaczyć model układu

- tak

W układzie dynamicznym z czasem ciągłym wyjście jest splotem:

- wejścia i charakterystyki impulsowej

Wyszukiwarka

Podobne podstrony:

podatki notatki id 365142 Nieznany

analiza notatki 3 id 559208 Nieznany (2)

KONCZYNA GORNA notatki id 23738 Nieznany

notatki 3 id 321643 Nieznany

logika notatki 1 id 272149 Nieznany

NOTATKI 4 id 321647 Nieznany

notatki 5 id 321650 Nieznany

Notatka7 id 321580 Nieznany

Notatka6 id 321579 Nieznany

Notatki Skinner, notatki id 787 Nieznany

Finanse NOTATKI! id 172236 Nieznany

filozofia notatki id 170598 Nieznany

NOTATKICWICZENIA id 322369 Nieznany

Biblioterapia NOTATKI id 85410 Nieznany (2)

ppw notatki2008 id 381640 Nieznany

Chemia fizyczna notatki id 1122 Nieznany

Materialy ruch notatki id 76717 Nieznany

analiza notatki 1 id 559206 Nieznany (2)

AUTOPREZ Notatki id 73497 Nieznany (2)

więcej podobnych podstron