„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Sylwester Wesołowski

Wykonywanie elementów i przedmiotów z blachy

z zastosowaniem maszyn i urządzeń 721[01].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bartłomiej Marcinkiewicz

mgr inż. Teresa Traczyk

Opracowanie redakcyjne:

mgr inż. Sylwester Wesołowski

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[01].Z1.03

Wykonywanie elementów i przedmiotów z blachy z zastosowaniem maszyn i urządzeń,

zawartego w modułowym programie nauczania dla zawodu blacharz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Trasowanie przestrzenne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

11

4.2. Gięcie i prostowanie blach

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

16

4.3. Gięcie i prostowanie prętów i płaskowników

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

19

4.3.3. Ćwiczenia

19

4.3.4. Sprawdzian postępów

20

4.4. Zwijanie sprężyn

21

4.4.1. Materiał nauczania

21

4.4.2. Pytania sprawdzające

22

4.4.3. Ćwiczenia

22

4.4.4. Sprawdzian postępów

24

4.5. Rodzaje giętarek i ich zastosowanie

25

4.5.1. Materiał nauczania

25

4.5.2. Pytania sprawdzające

27

4.5.3. Ćwiczenia

27

4.5.4. Sprawdzian postępów

28

4.6. Zapotrzebowanie na materiał do wykonania elementów lub przedmiotów

29

4.6.1. Materiał nauczania

29

4.6.2. Pytania sprawdzające

32

4.6.3. Ćwiczenia

33

4.6.4. Sprawdzian postępów

34

4.7. Kontrola jakości wykonania

35

4.7.1. Materiał nauczania

35

4.7.2. Pytania sprawdzające

36

4.7.3. Ćwiczenia

37

4.7.4. Sprawdzian postępów

38

4.8. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska

39

4.8.1. Materiał nauczania

39

4.8.2. Pytania sprawdzające

41

4.8.3. Ćwiczenia

41

4.8.4. Sprawdzian postępów

42

5. Sprawdzian osiągnięć

6. Literatura

43

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o sposobach wykonywania

elementów i przedmiotów z blachy z zastosowaniem maszyn i urządzeń, materiałach

stosowanych do ich wykonywania, a także ułatwi Ci wykonywanie elementów i przedmiotów

z blachy z zastosowaniem maszyn i urządzeń.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia tej jednostki modułowej,

−

materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów; obejmuje on również ćwiczenia, które

zawierają wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczeń; przed

ć

wiczeniami zamieszczono pytania sprawdzające wiedzę potrzebną do ich wykonania;

po ćwiczeniach zamieszczony został sprawdzian postępów; wykonując sprawdzian

postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza, że opanowałeś

materiał albo nie,

−

sprawdzian osiągnięć, w którym zamieszczono instrukcję dla ucznia oraz zestaw zadań

testowych sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki;

zamieszczona została także karta odpowiedzi,

−

wykaz literatury obejmujący zakres wiadomości dotyczących tej jednostki modułowej,

która umożliwi Ci pogłębienie nabytych umiejętności.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Jednostka

modułowa:

Wykonywanie

elementów

i

przedmiotów

z

blachy

z zastosowaniem maszyn i urządzeń, której treści teraz poznasz stanowi jeden z elementów

modułu 721[01].Z1 „Technologia robót blacharskich” i jest oznaczona na zamieszczonym

schemacie na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

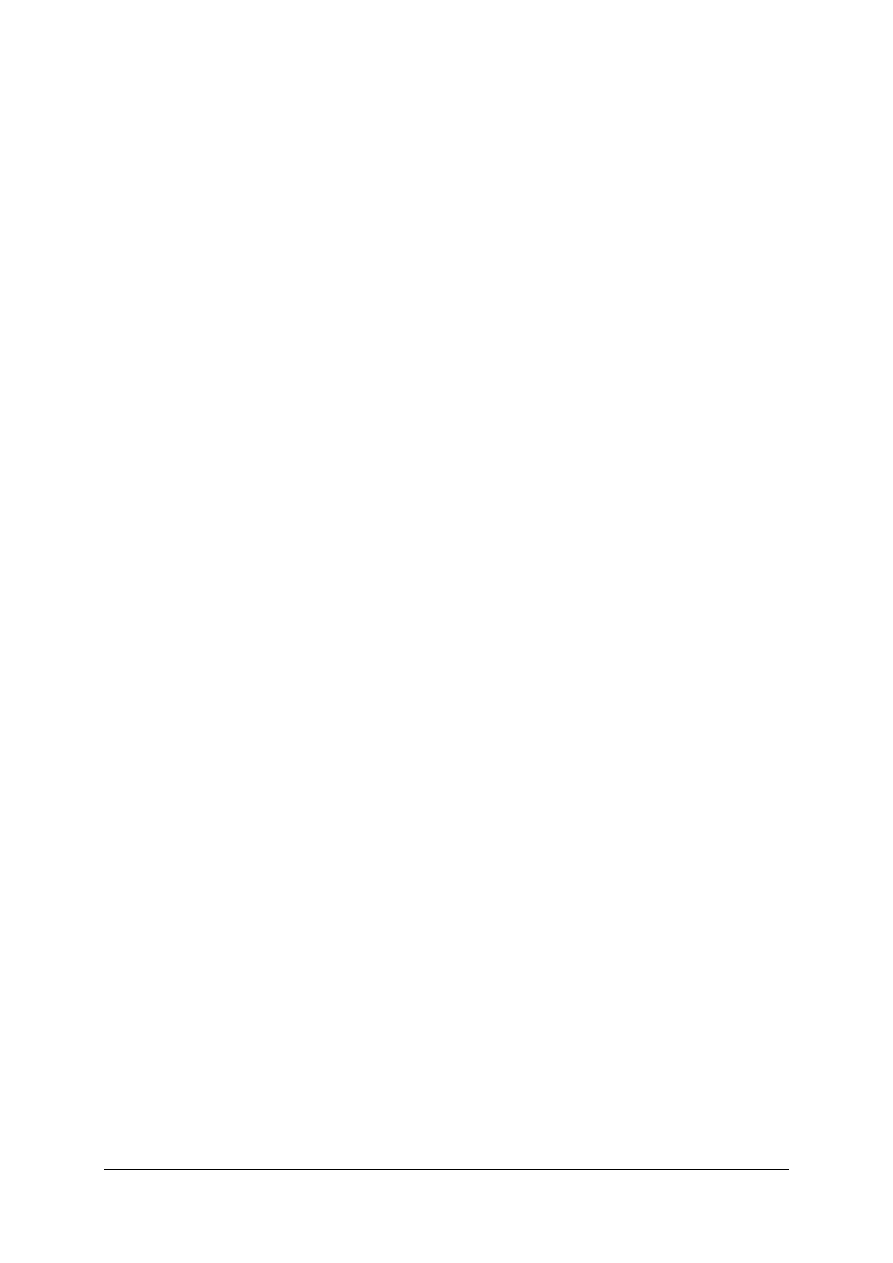

721[01].Z1.01

Posługiwanie się podstawowymi

pojęciami z zakresu blacharstwa

721[01].Z1

Technologia robót blacharskich

Schemat układu jednostek modułowych

721[01].Z1.02

Wykonywanie elementów i przedmiotów

z blachy z zastosowaniem narzędzi ręcznych

721[01].Z1.05

Wykonywanie elementów

i przedmiotów z blachy metodami

obróbki plastycznej i cieplnej

721[01].Z1.03

Wykonywanie elementów

i przedmiotów z blachy

z zastosowaniem maszyn

i urządzeń

721[01].Z1.04

Wykonywanie elementów

i przedmiotów z blachy

z zastosowaniem operacji

mechanicznej obróbki skrawaniem

721[01].Z1.06

Wykonywanie nierozłącznych połączeń blach

721[01].Z1.08

Wykonywanie konserwacji i naprawy

elementów i konstrukcji z blachy

721[01].Z1.07

Wykonywanie montażu i demontażu elementów

i zespołów blacharskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać podstawowe materiały blacharskie

−

posługiwać się podstawowymi pojęciami z zakresu blacharstwa,

−

wykonywać szkice podstawowymi technikami rysunkowymi,

−

dobierać materiały narzędzia i sprzęt do prac blacharskich,

−

stosować podstawowe przepisy bezpieczeństwa i higieny pracy,

−

korzystać z różnych źródeł informacji,

−

wykonywać wyroby z blachy,

−

planować proces wyrobów z blachy,

−

rozróżniać rodzaje maszyn,

−

odczytywać i interpretować rysunki wyrobów z blachy,

−

organizować stanowiska składowania i magazynowania,

−

dobierać sposób i środki transportu do rodzaju materiału,

−

posługiwać się dokumentacją warsztatową,

−

dobierać dokumentację techniczno-warsztatową do realizacji zadań,

−

wykonywać pomiary i rysunki inwentaryzacyjne,

−

dobierać i zastosować odzież ochronną oraz środki ochrony osobistej, w zależności

od prowadzonych prac blacharskich,

−

przestrzegać zasad bezpieczeństwa i higieny pracy, przewidywać i zapobiegać

zagrożeniom,

−

oceniać własne możliwości w działaniach indywidualnych i zespołowych,

−

stosować zasady współpracy w grupie,

−

uczestniczyć w dyskusji, prezentacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować proces gięcia blachy,

–

rozróżnić rodzaje giętarek,

–

zaplanować wykonywanie elementów i przedmiotów z blachy za pomocą gięcia,

–

określić operacje towarzyszące gięciu,

–

dobrać narzędzia ręczne i mechaniczne, przyrządy pomiarowe, maszyny i urządzenia do

gięcia blachy,

–

wskazać elementy i wyjaśnić działanie urządzeń i maszyn do gięcia,

–

zorganizować stanowisko do pracy na giętarce,

–

wykonać gięcie blachy narzędziami mechanicznymi oraz elektronarzędziami,

–

wykonać wybrane operacje obróbki plastycznej: gięcie i prostowanie płaskowników,

gięcie i prostowanie blach, zwijanie sprężyn,

–

sporządzić zapotrzebowanie na materiały do wykonania elementu lub przedmiotu,

–

ocenić jakość i prawidłowość prac wykonanych za pomocą gięcia,

–

dobrać środki ochrony indywidualnej do pracy wykonywanej z użyciem giętarki

mechanicznej,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas wykonywania pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Trasowanie przestrzenne

4.1.1. Materiał nauczania

Trasowanie przestrzenne ma zastosowanie w odniesieniu do elementów bryłowych

i polega na naniesieniu na powierzchnię przedmiotu linii i punktów, które wyznaczają zakres

obróbki skrawaniem. Przy trasowaniu wyznacza się osie symetrii, środki otworów, zarysy

części przedmiotu przeznaczonych do usunięcia itp.

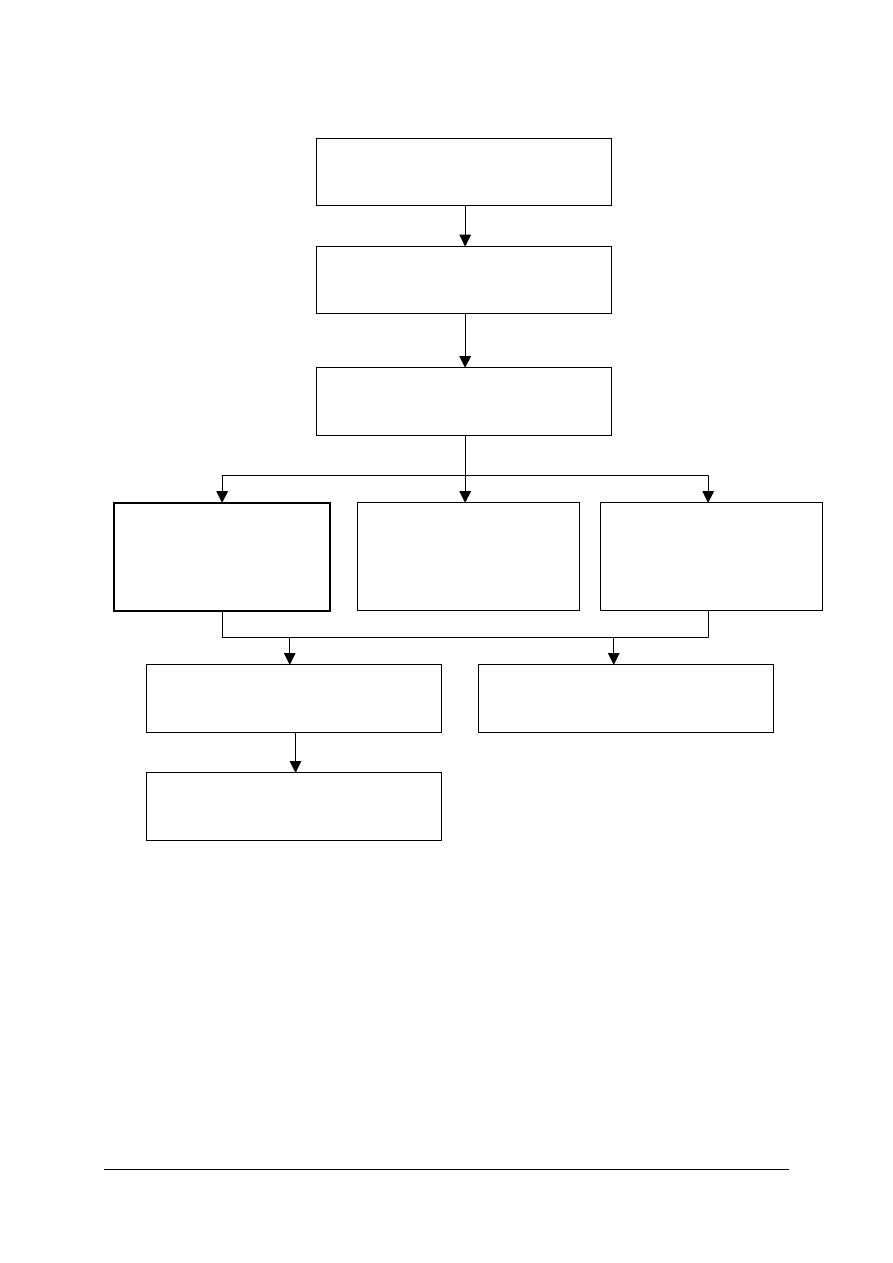

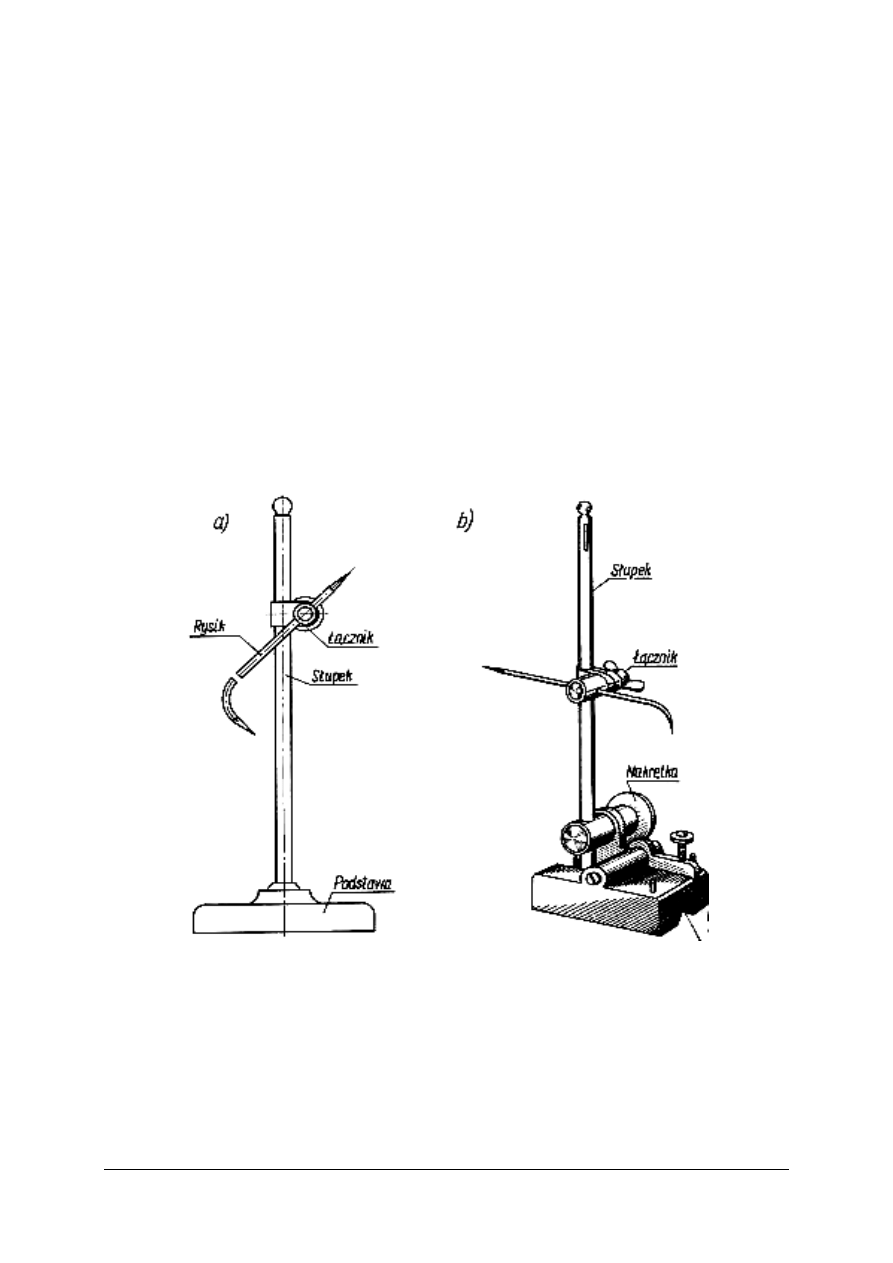

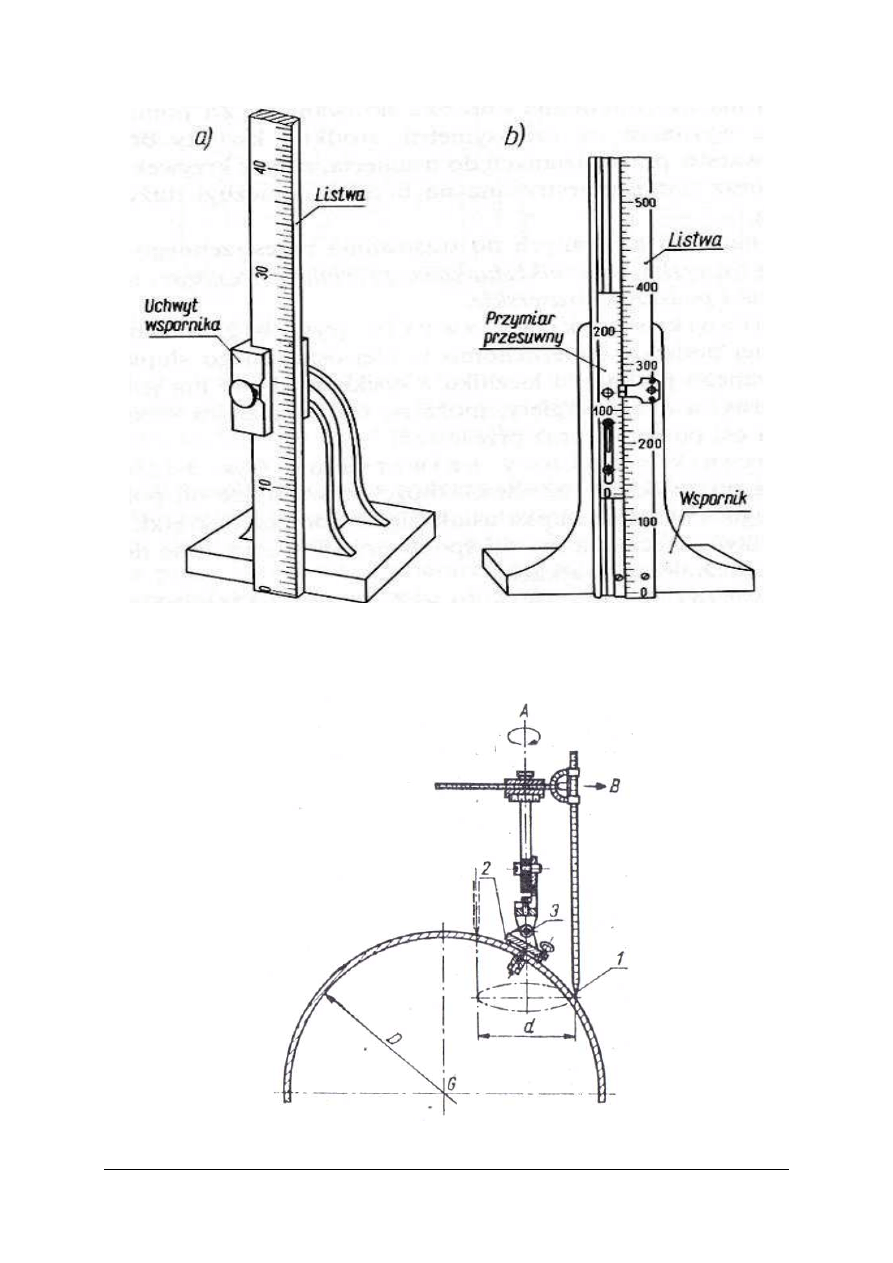

Podczas trasowania przestrzennego używa się płyt traserskich, znaczników słupkowych,

przymiarów kreskowych, skrzynek i podstawek traserskich. Podstawowe narzędzia traserskie

pokazano na rysunkach 1 i 2.

Rys. 1. Znaczniki słupkowe [2, s. 188]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 2. Przymiary liniowe [2, s. 188]

Do trasowania miejsca połączenia dwóch rur stosuje się przyrząd przedstawiony na

rysunku numer 3.

Rys. 3. Przyrząd do trasowania przestrzennego [1, s. 49]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Sposób działania przyrządu przedstawionego na rysunku numer 3 polega na trasowaniu

linii na rurze o średnicy D rysikiem 1, który można przesuwać w kierunku B na odległość

zależną od średnicy d połączonej rury, podczas obracania się do dokoła osi A. Przyrząd

mocuje się na rurze o średnicy D za pomocą podstawki 2. Podstawka ta jest połączona

z przyrządem przegubem 3, dzięki czemu oś A można ustawić nie tylko w położeniu

prostopadłym do osi podłużnej G rury, lecz także ukośnie względem niej. śądane położenie

osi A uzyskuje się za pomocą zacisku.

W trasowaniu przestrzennym wyróżnić można trzy podstawowe czynności:

–

wybór powierzchni (bazy) traserskiej,

–

ustawienie przedmiotu na płycie traserskiej,

–

trasowanie.

Przystępując do trasowania sprawdza się stan przedmiotu, czy nie posiada pęknięć, wad

powierzchni oraz czy wymiary zgadzają się z danymi w dokumentacji technicznej. Przedmiot

należy oczyścić z rdzy, tłuszczu, zabrudzeń itp., a następnie powlec farbą traserską, aby

naniesione linie były bardziej widoczne.

Istnieją trzy metody trasowania przestrzennego.

Za pomocą obrotu przedmiotu obrabianego.

Przedmiot ustawia się na płycie traserskiej. Znacznik słupkowy ustawia się obok

i ustawia wysokość rysika zgodnie z dokumentacją. Linie poziome i pionowe uzyskuje się

poprzez obrót przedmiotu. W ten sposób uzyskuje się planowaną siatkę przestrzenną.

Za pomocą kątownika.

Trasowanie linii poziomych odbywa się identycznie jak w metodzie obrotu przedmiotu,

natomiast linie pionowe nanoszone są za pomocą rysika wzdłuż ramienia przykładanego

kątownika.

Za pomocą skrzynek traserskich.

Ma zastosowanie do przedmiotów ciężkich o powierzchniach krzywoliniowych. Polega

na ustawieniu, co najmniej jednej skrzynki traserskiej z zamocowanym rysikiem i nanoszeniu

linii według dokumentacji.

W trasowaniu przestrzennym stosuje się również wzorniki przykładane bezpośrednio do

przedmiotu. Istotnym elementem znacznie ułatwiającym obrót elementu jest podstawka

magnetyczna, natomiast do ustawiania przedmiotów walcowych (krzywoliniowych) służy

pryzma.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega trasowanie przestrzenne?

2. Jakie elementy podlegają zakresowi trasowania przestrzennego?

3. Do czego służą znaczniki słupkowe?

4. Jakie znasz metody trasowania przestrzennego?

5. Jakie trzy podstawowe czynności rozróżnia się podczas trasowania przestrzennego?

6. Do czego służą wzorniki?

7. Jaką funkcję przy trasowaniu przestrzennym spełnia pryzma?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dobierz metodę trasowania w zależności od rodzaju (wielkości i kształtu) przedmiotu.

Zadanie wykonaj w formie opisowej. Sporządź notatkę po zakończeniu ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze zgromadzonymi na stanowisku przedmiotami,

2) ustalić oraz zapisać rodzaj przedmiotu i metodę trasowania,

3) zapisz ustalenia na kartce,

4) sporządzić notatkę z przeprowadzonego ćwiczenia,

5) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

6) zaprezentować efekt swojej pracy,

7) dokonać oceny ćwiczenia pod względem trafności dobrania metody trasowania.

Wyposażenie stanowiska pracy:

–

przedmioty do trasowania (walec z blachy, sześcian, przedmiot o kształtach

krzywoliniowych itp.),

–

notatnik,

–

przybory do pisania,

–

literatura z rozdziału 6 dotycząca trasowania przestrzennego.

Ćwiczenie 2

Wykonaj dowolną metodą trasowania linii obróbki na udostępnionym przedmiocie

według załączonej dokumentacji technicznej. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) zapoznać się z dokumentacją techniczną,

4) ustalić metodę trasowania,

5) ustawić przedmiot na płycie traserskiej,

6) trasować linie zgodnie z dokumentacją i przyjętą metodą,

7) sporządzić notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

9) zaprezentować efekt swojej pracy,

10) dokonać oceny ćwiczenia pod względem dokładności trasowania linii.

Wyposażenie stanowiska pracy:

–

przedmiot do trasowania (walec z blachy, sześcian, przedmiot o kształtach

krzywoliniowych itp.),

–

dokumentacja techniczna (rysunek techniczny prezentujący zakres obróbki przedmiotu),

–

notatnik,

–

przybory do pisania,

–

płyta traserska,

–

znaczniki słupkowe,

–

pryzma,

–

kątownik,

–

przymiar liniowy,

–

rysik,

–

literatura rozdziału 6 dotycząca trasowania przestrzennego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) scharakteryzować sposoby trasowania przestrzennego?

2) określić zastosowanie poszczególnych narządzi traserskich?

3) wymienić podstawowe narzędzia służące do trasowania

przestrzennego?

4) dobrać rodzaj przedmiotu do metody trasowania?

5) wymienić podstawowe czynności podczas trasowania

przestrzennego?

6) wykonać trasowanie na wskazanym przedmiocie wg dokumentacji

technicznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Gięcie i prostowanie blach

4.2.1. Materiał nauczania

Jedną z podstawowych czynności w pracach blacharskich mającą na celu nadanie

przedmiotom pożądanego kształtu jest gięcie blach. Operacji gięcia często towarzyszy

działanie przeciwne – prostowanie. Gięcie i prostowanie blach można wykonywać na zimno

lub na gorąco. Gięcie na gorąco wykonuje się wówczas, gdy mamy do czynienia z blachami

o większych grubościach. Blachy o dużych grubościach po podgrzaniu wykazują większą

plastyczność a co za tym idzie i podatność zarówno na gięcie jak i prostowanie. Gięcie

i prostowanie blach można wykonać ręcznie lub mechanicznie.

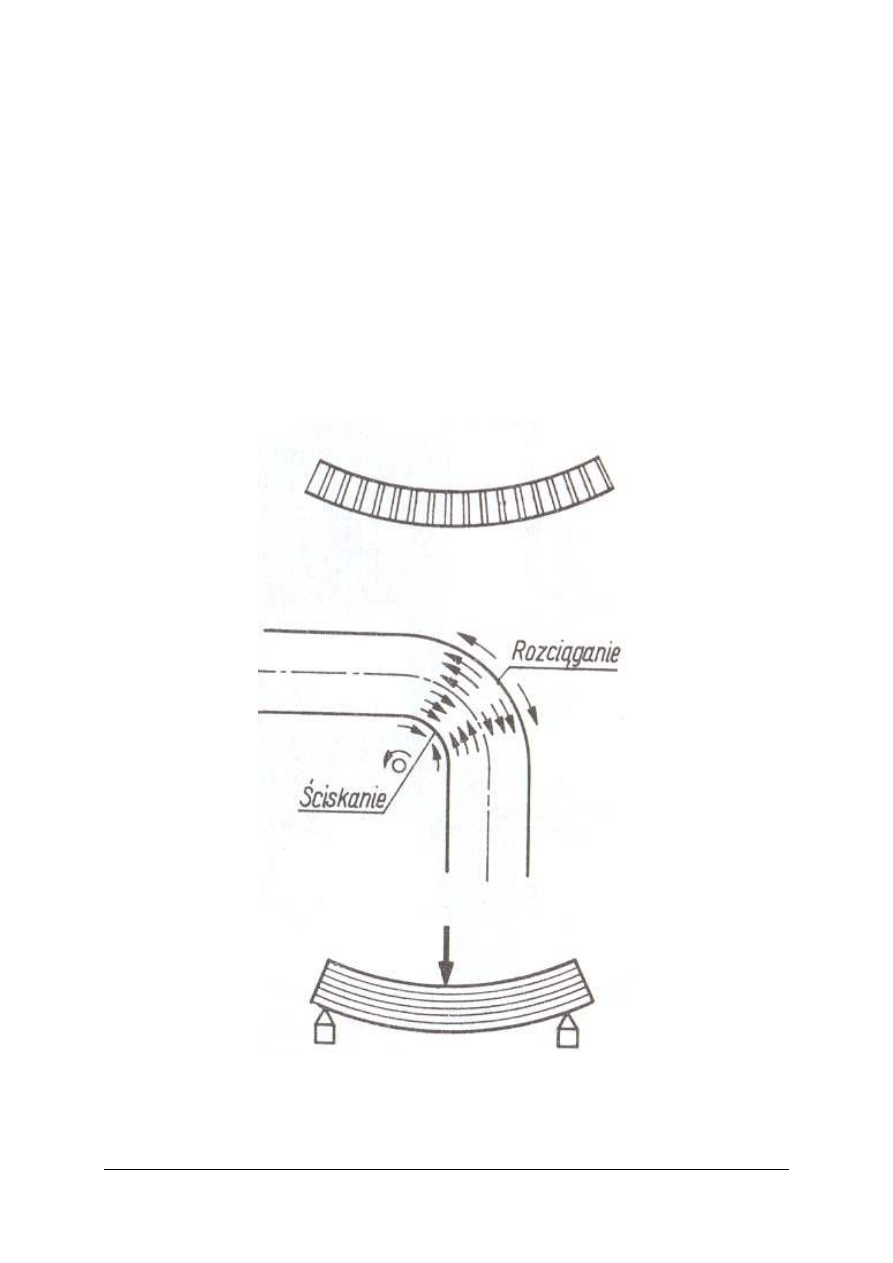

Proces gięcia wiąże się z odkształceniem materiału zginanego. Z jednej strony materiał

zostaje rozciągnięty (strona zewnętrzna), z drugiej zaś ściskany. Podczas rozciągania materiał

wydłuża się i jest narażony na pęknięcie. Jedyną częścią blachy, która nie ulega rozciąganiu

ani ściskaniu jest warstwa środkowa, która leży na linii obojętnej.

Rys. 4. Gięcie materiału [2, s. 127]

Ważnym elementem procesu gięcia jest ustalenie wymiaru wyjściowego, aby po zgięciu

otrzymać produkt odpowiadający wymiarom podanym na rysunku. W tym celu należy

określić długość odcinków prostych i zaokrągleń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Przed rozpoczęciem procesu gięcia należy ustalić, czy mamy do czynienia z blachą

miękką, wyżarzoną, która gnie się bardzo dobrze, czy może z blachą wyklepaną lub

utwardzoną, która pęka podczas gięcia. Przy gięciu blach pod kątem ostrym i przy małych

promieniach gięcia zwraca się uwagę na kierunek układu włókien w blasze, powstałych

podczas jej walcowania. W takim przypadku linia gięcia nie powinna być zgodna

z kierunkiem walcowania, gdyż może to spowodować pękanie blachy na krawędzi gięcia.

Przy gięciu w dwóch kierunkach włókna powinny przebiegać ukośnie.

Rys. 5. Gięcie blachy: a) gięcie niewłaściwe wzdłuż włókna, b) gięcie prawidłowe prostopadłe do włókien,

c) gięcie w dwóch prostopadłych kierunkach ukośnie do włókien [2, s. 130].

Podczas ręcznego gięcia blach należy unikać używania młotków stalowych ślusarskich.

Każde uderzenie takiego młotka utwardza blachę i pozostawia wgniecenia. Zamiast młotków

metalowych należy używać drewnianych lub gumowych.

Narzędzia do ręcznego gięcia i prostowania blach to:

–

młotki blacharskie

–

równiaki – do prostowania i wygładzania fałd,

–

klepaki – do wgłębiania blachy,

–

gładziki – do wygładzania przedmiotów blaszanych o kształtach wklęsłych,

–

klepadła blacharskie – służą jako podkładki do klepania, wygładzania, prostowania itp.

czynności,

–

kowadełka blacharskie – służą do prostowania, zaginania oraz zawijania brzegów blachy,

–

zaginadła – służą do ręcznego zaginania blachy przy użyciu młotka.

Ręczne gięcie blach

Gięcia blach można dokonać przy pomocy imadła. Należy jednak pamiętać by szczęki

imadła zaopatrzyć w nakładki w celu zabezpieczenia blachy przed ewentualnym

porysowaniem. Prawidłowe gięcie polega na uderzeniu młotkiem drewnianym lub ślusarskim

przez klocek z twardego drewna w miejscu gięcia. Cienkie blachy można również giąć przy

użyciu zaginadła blacharskiego prostego lub na desce, której krawędź obita jest kątownikiem,

a także za pomocą kleszczy blacharskich i tępego rysika zamoczonego w oliwie

przesuwanego po wytrasowanej rysie na miękkim podkładzie z tektury.

Maszynowe gięcie blachy

Do maszynowego gięcia blachy stosuje się krawędziarki i prasy. Maszynowe gięcie

blachy może odbywać się po linii prostej, ale pod różnymi kątami. Przy użyciu krawędziarki

przelotowej można giąć blachę w dowolnym miejscu zaś do zaginania krawędzi blachy

stosuje się krawędziarki nieprzelotowe.

Podstawowymi elementami prasy są: nieruchomy korpus i ruchomy suwak. Suwak

wykonuje ruch w górę i dół, przy czym w czasie ruchu w dół wywierany jest nacisk na

tłoczony przedmiot. Wyróżniamy prasy: ręczne, mechaniczne, hydrauliczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Prostowanie blach

Prostowanie blach jest operacją dość trudną i wymagającej dużej wprawy. Pierwszą

czynnością podczas prostowania blach jest ustalenie miejsca nierówności blachy i ułożenie jej

na płycie do prostowania, wypukłością do góry. Drugą, obrysowanie kredą lub ołówkiem

odkształconego miejsca, następną uderzanie młotkiem wokół nierówności rozpoczynając od

brzegów blachy – uderzenia silne. Kolejną uderzanie młotkiem w kierunku środka

wypukłości – uderzenia coraz słabsze. Po wykonaniu takich czynności blacha zostaje

wstępnie wyprostowana a następnie przekręca się ją na odwrotną stronę i ponownie wykonuje

czynności podane powyżej, aż do całkowitego wyprostowania blachy. Prostowania blach

można również wykonać za pomocą urządzeń mechanicznych, wykonuje się to na prasach lub

przy pomocy walców.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu wykonuje się proces gięcia blach?

2. Kiedy wykonuje się gięcie blach na gorąco?

3. Kiedy wykonuje się gięcie blach na zimno?

4. Która część blachy podczas gięcia ulega rozciąganiu?

5. Która część blachy podczas gięcia ulega ściskaniu?

6. W jaki sposób można dokonać gięcia blach cienkich?

7. Jakimi narzędziami można dokonać gięcia blach?

8. Jakimi narzędziami prostuje się blachy?

9. Jak nazywamy maszyny służące do gięcia blach?

10. Jak odbywa się maszynowe gięcie blach?

11. W jaki sposób ręcznie prostuje się blachy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj wieszak z blachy stalowej płaskiej ocynkowanej grubości 0,5 mm zgodnie

z dokumentacją. Plan zapisz w zeszycie. Sporządź notatkę po zakończeniu ćwiczenia.

Zaprezentuj i oceń efekt swojej pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) zapoznać się z dokumentacją

4) wytrasować kształt wieszaka wg załączonej dokumentacji,

5) wyciąć wytrasowany zarys wieszaka,

6) wykonać operację gięcia wieszaka,

7) dokonać ewentualnych korekt,

8) sporządzić notatkę z przeprowadzonego ćwiczenia,

9) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

10) zaprezentować efekt swojej pracy,

11) dokonać oceny ćwiczenia pod względem estetyki wykonania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

–

blacha stalowa płaska ocynkowana gr. 0,5 mm,

–

rysik,

–

liniał,

–

nożyce ręczne bo blachy,

–

nożyce gilotynowe,

–

krawędziarka,

–

młotek drewniany,

–

dokumentacja do zadania,

–

literatura z rozdziału 6 dotycząca gięcia i prostowania blach.

Ćwiczenie 2

Wykonaj ozdobę w postaci sześcianu z blachy stalowej płaskiej ocynkowanej o grubości

0,5 mm, wg załączonej dokumentacji, którą dostaniesz od nauczyciela. Sporządź notatkę

po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) zapoznać się z dokumentacją,

4) wytrasować sześcian,

5) wyciąć sześcian,

6) ukształtować sześcian,

7) połączyć elementy ze sobą zgodnie z dokumentacją,

8) sporządzić notatkę z przeprowadzonego ćwiczenia,

9) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

10) zaprezentować efekt swojej pracy,

11) dokonać oceny ćwiczenia pod względem dokładności wykonania ozdoby.

Wyposażenie stanowiska pracy:

–

blacha stalowa ocynkowana o grubości 0,5 mm,

–

rysik,

–

liniał,

–

nożyce ręczne do blachy,

–

nożyce gilotynowe,

–

krawędziarka,

–

młotek drewniany,

–

dwuróg blacharski,

–

literatura z rozdziału 6 dotycząca gięcia i prostowania blach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) omówić w jakim celu wykonuje się proces gięcia blach?

2) określić kiedy wykonuje się gięcie blach na gorąco?

3) peryfrazować kiedy wykonuje się gięcie blach na zimno?

4) wskazać, która część blachy podczas gięcia ulega rozciąganiu?

5) stwierdzić, która część blachy podczas gięcia ulega ściskaniu?

6) omówić, w jaki sposób można dokonać gięcia blach cienkich?

7) określić, jakimi narzędziami można dokonać gięcia blach?

8) wymienić maszyny służące do gięcia blach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Gięcie i prostowanie prętów i płaskowników

4.3.1. Materiał nauczania

Przed rozpoczęciem gięcia należy ustalić (po sposobie walcowania) czy płaskownik był

walcowany na gorąco czy na zimno. Jest to bardzo ważne, ponieważ płaskowniki walcowane

na zimno należy giąć prostopadle do kierunku walcowania. Gięcie płaskowników

walcowanych na zimno równoległe do kierunku walcowania spowoduje powstanie rys

i pęknięć. Płaskowniki można giąć zarówno ręcznie jak i mechanicznie.

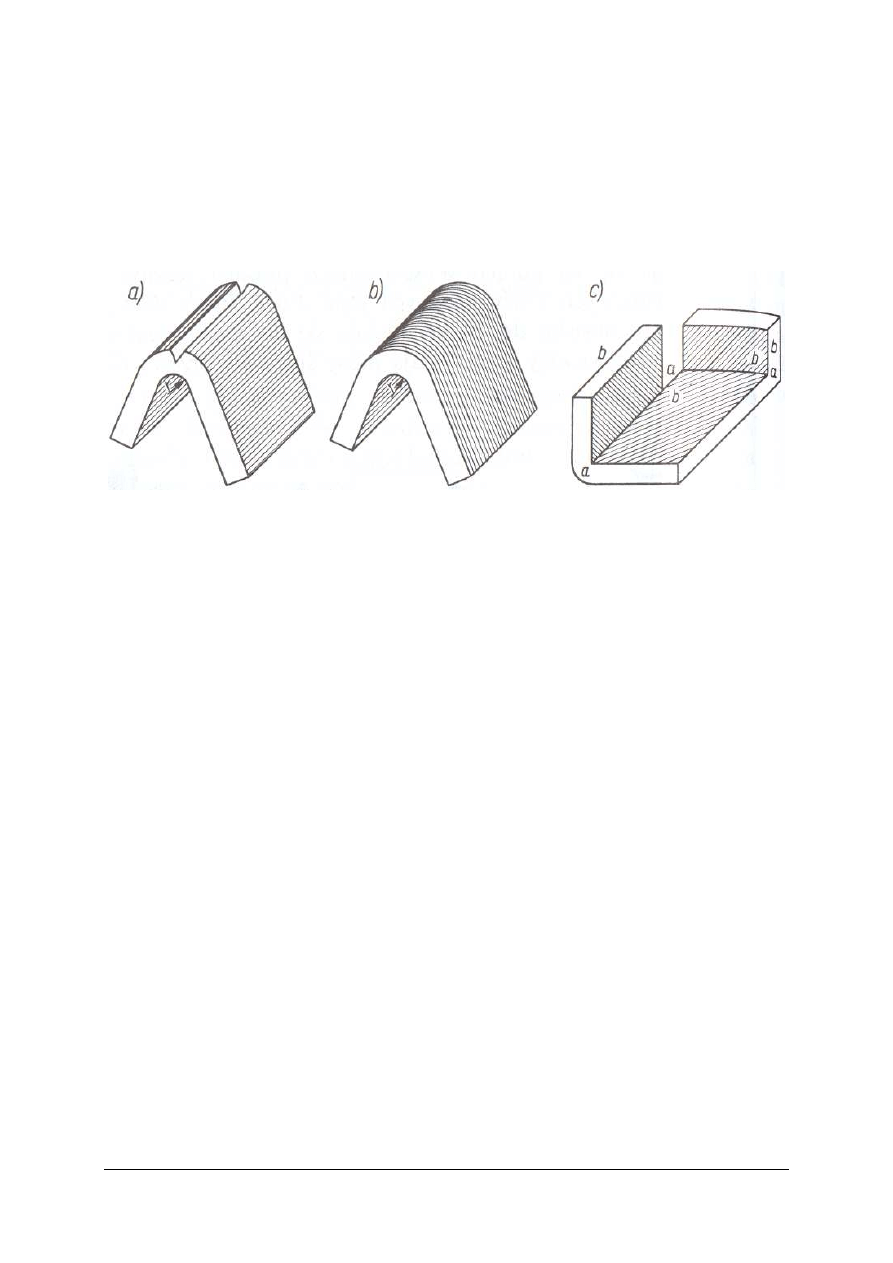

Najprostszym sposobem gięcia płaskowników oraz prętów jest zamocowanie elementu

w imadle i wygięciu go przy pomocy uderzeń młotka, rysunek numer 6. Należy uważać, aby

w trakcie wyginania płaskownika, nie uszkodzić jego krawędzi.

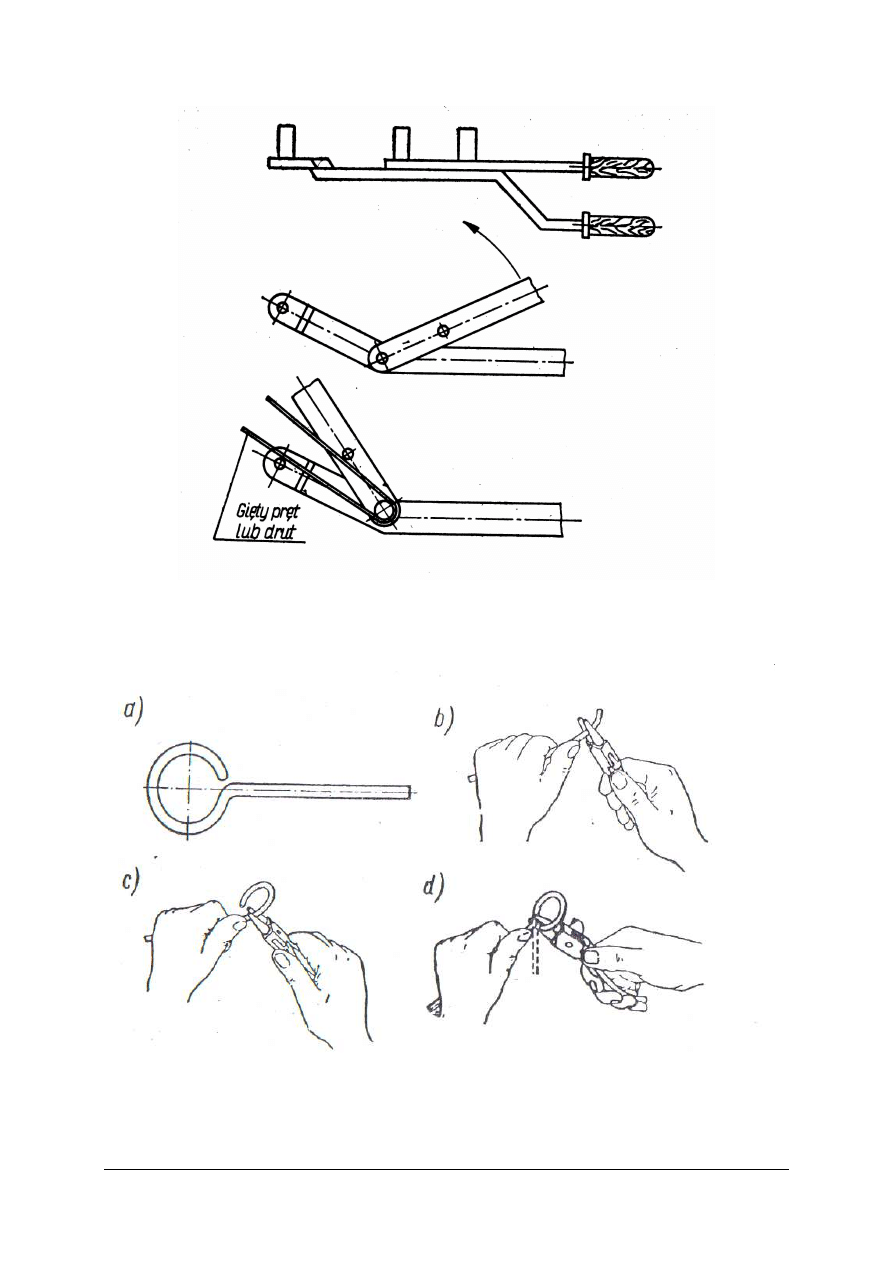

Rys. 6. Gięcie płaskownika: a) zetownik, b) gięcie ramienia m, c) gięcie ramienia n, d) skobel, e) przyginanie

ramienia h, f) zaginanie ramienia k na klocku A, g) odginanie ramienia h i k za pomocą klocka B [1, s. 77].

Pręty oraz płaskowniki bardzo wygodnie wygina się przy pomocy ręcznego narzędzia

składającego się z dwóch dźwigni i trzech ograniczników, rysunek numer 7. Aby wygiąć

element należy umieścić pręt lub płaskownik w urządzeniu, i obracać ruchomą dźwignią o kąt

nieco większy od żądanego. Zwiększenie minimalnie kąta gięcia związane jest z tym, że gięty

metal sprężynuje.

Gięcie prętów i płaskowników można także wykonywać przy pomocy pras.

Prostowanie prętów i płaskowników może się odbywać maszynowo lub ręcznie. Krótkie

odcinki prętów lub płaskowników prostuje się ręcznie na płytach stalowych lub kowadle.

Dłuższe odcinki prętów prostowane są na prostownicy krążkowej. Prostownica krążkowa

to maszyna składająca się z dwóch rzędów krążków, miedzy którymi przepuszczany jest

prostowany pręt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 7. Przyrząd do gięcia prętów i płaskowników [3, s. 38].

Pręty małej średnicy można giąć za pomocą szczypiec okrągłych krótkich lub

wydłużonych, rysunek 8.

Rys. 8. Wykonanie oczka z pręta o małej średnicy [1, s. 78].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co należy ustalić przed rozpoczęciem gięcia płaskownika?

2. Jakimi sposobami można giąć płaskowniki i pręty?

3. Za pomocą, jakich maszyn dokonuje się operacji gięcia?

4. Przy pomocy, jakich narzędzi gnie się pręty i płaskowniki ręcznie?

5. Jakie elementy można prostować ręcznie?

6. Na czym prostuje się ręcznie pręty i płaskowniki?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wygnij z płaskownika 3x30 mm element zgodnie z dokumentacją, którą dostaniesz od

nauczyciela. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) zapoznać się z dokumentacją,

4) uciąć płaskownik na żądany wymiar,

5) ukształtować element zgodnie z dokumentacją,

6) sporządzić notatkę z przeprowadzonego ćwiczenia,

7) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

8) zaprezentować efekt swojej pracy,

9) dokonać oceny ćwiczenia pod względem jakości wykonania elementu.

Wyposażenie stanowiska pracy:

–

płaskownik,

–

imadło,

–

klocki dystansowe do imadła,

–

młotek ślusarski,

–

piłka do ciecia metali,

–

przymiar metrowy,

–

kątownik,

–

dokumentacja wykonywanego elementu,

–

literatura z rozdziału 6 dotycząca gięcia płaskowników.

Ćwiczenie 2

Sporządź wykaz potrzebnych narzędzi do operacji prostowania płaskownika. Zaprezentuj

i oceń efekty swojej pracy. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sporządzić wykaz niezbędnych narzędzi do operacji prostowania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

2) sporządzić notatkę z przeprowadzonego ćwiczenia,

3) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

4) zaprezentować efekt swojej pracy,

5) dokonać oceny ćwiczenia pod względem prawidłowego doboru narzędzi.

Wyposażenie stanowiska pracy:

−

notatnik,

−

literatura z rozdziału 6 dotycząca prostowania płaskowników.

Ćwiczenie 3

Wykonaj operację prostowania płaskownika 2x30 mm przy użyciu narzędzi ręcznych.

Zaprezentuj i oceń efekty swojej pracy. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) wyprostować płaskownik,

4) sporządzić notatkę z przeprowadzonego ćwiczenia,

5) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

6) zaprezentować efekt swojej pracy,

7) dokonać oceny ćwiczenia pod względem jakości wykonania prostowania płaskownika.

Wyposażenie stanowiska pracy:

–

płaskownik,

–

kowadło,

–

młotek ślusarski,

–

notatnik,

−

literatura z rozdziału 6 dotycząca prostowania płaskowników.

4.3.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) omówić proces gięcia płaskowników i prętów?

2) dobrać narzędzia do gięcia płaskowników i prętów?

3) wykonać operację gięcia płaskowników i prętów?

4) wykonać prostowanie płaskowników i prętów?

5) dobrać narzędzia do prostowania płaskowników i prętów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.4. Zwijanie sprężyn

4.4.1. Materiał nauczania

Sprężyna powstaje poprzez nawinięcie drutu na trzpień o okrągłym przekroju. Trzpień

należy dobrać w taki sposób, aby jego średnica była o 1/5 mniejsza od docelowej średnicy

sprężyny; podyktowane to jest właściwościami sprężystymi drutu.

Ilość drutu potrzebną do zwinięcia sprężyny obliczymy korzystając z następującego

wzoru:

;

n

D

L

o

∗

∗

=

π

w którym:

L – długość drutu niezbędna do zwinięcia sprężyny,

D

o

– średnia średnica sprężyny,

n – liczba zwojów sprężyny.

Ś

rednica średnia sprężyny oznacza średnicę wewnętrzną powiększoną o połowę grubości

drutu, lub średnicę zewnętrzną pomniejszoną o połowę grubości drutu.

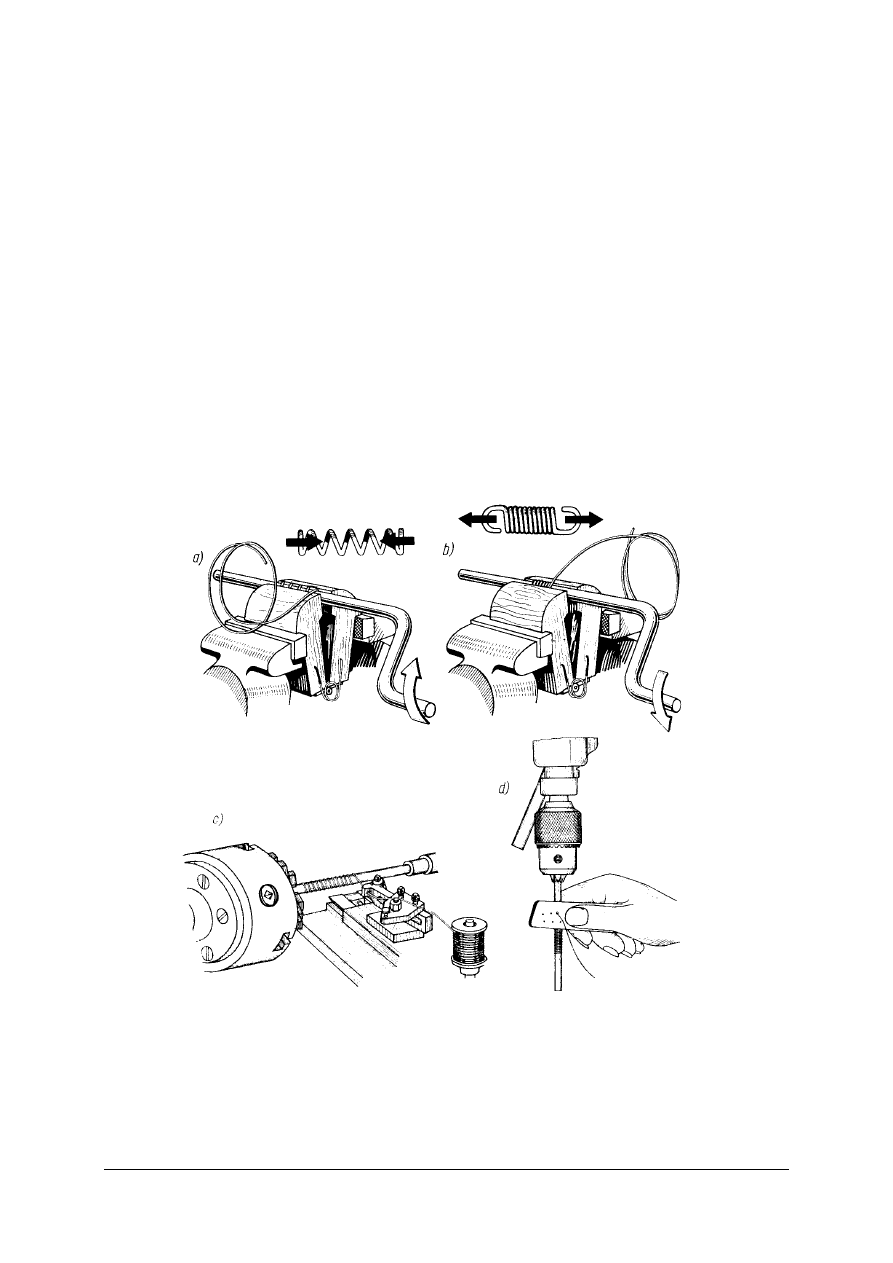

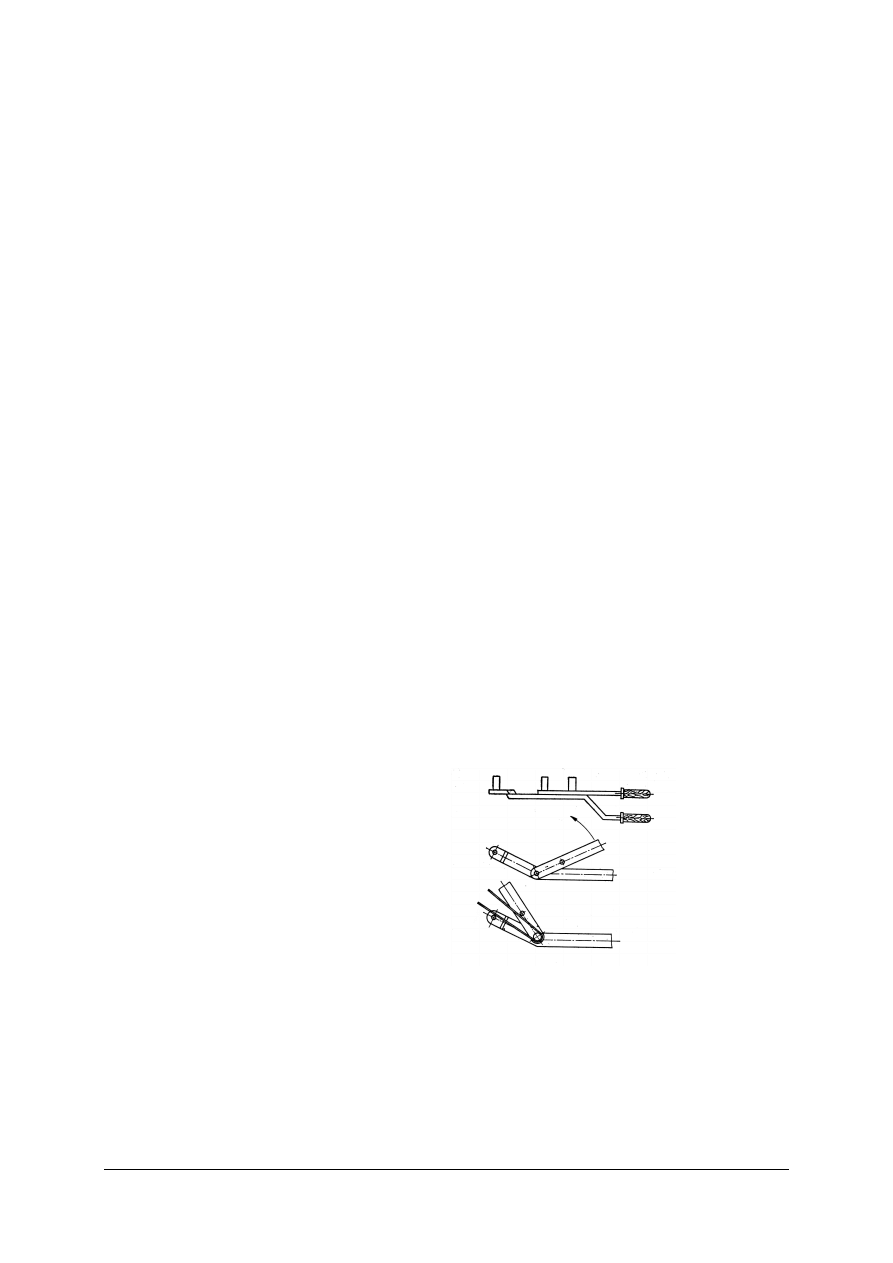

Sprężyny można zwijać ręcznie w imadłach, na wiertarkach i na tokarkach. Poszczególne

metody zwijania sprężyn pokazuje rysunek 9.

Rys. 9. Zwijanie sprężyn: a) ręczne zwijanie sprężyny pracującej na ściskanie, b) ręczne zwijanie w imadle

sprężyny pracującej na rozciąganie, c) zwijanie sprężyny na tokarce, d) zwijanie sprężyny na wiertarce

[2, s. 134].

Końce sprężyn rozciąganych kształtuje się w pierścień lub półpierścień. W przypadku

sprężyn ściskanych końce podgrzewa się, łączy z poprzednim zwojem i szlifuje. Podczas

zwijania ręcznego, drut podaje się z ręki, należy więc zabezpieczyć dłoń rękawicą skórzaną

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

lub brezentową. Podczas zwijania sprężyn na wiertarce lub tokarce należy przestrzegać

przepisów bhp dotyczących pracy na tych maszynach.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakiego materiału powstaje sprężyna?

2. Jak dobieramy średnicą trzpienia przy zwijaniu sprężyn?

3. Jaki wzór opisuje długość drutu potrzebnego do zwinięcia sprężyny?

4. Jak określamy średnicę średnią sprężyny?

5. Jakimi metodami można zwijać sprężyny?

6. W jaki sposób kształtujemy końce sprężyn rozciąganych?

7. O czym należy pamiętać podczas ręcznego zwijania sprężyn?

4.4.3. Ćwiczenia

Ćwiczenie 1

Ustal ilość drutu ø 3 mm potrzebną do zwinięcia sprężyny o średnicy wewnętrznej

20 mm i ilości zwojów 30

.

Specyfikację określająca ilość zwojów, średnicę sprężyny

i średnicę drutu otrzymasz od nauczyciela. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze specyfikacją określająca ilość zwojów, średnicę sprężyny i średnicę

drutu,

2) obliczyć ze wzoru długość drutu,

3) sporządzić notatkę z przeprowadzonego ćwiczenia,

4) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

5) zaprezentować efekt swojej pracy,

6) dokonać oceny ćwiczenia pod względem jakości zwinięcia sprężyny.

Wyposażenie stanowiska pracy:

–

notatnik,

–

przybory do pisania,

–

lista danych w postaci tabeli określającej średnicę sprężyny, grubość drutu i liczbę

zwojów,

–

literatura z rozdziału 6 dotycząca zwijania sprężyn.

Ćwiczenie 2

Wykonaj zwinięcie sprężyny sposobem ręcznym wg załączonej dokumentacji, którą

dostaniesz od nauczyciela. Zapisz plan w zeszycie Sporządź notatkę po zakończeniu

ć

wiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

3) zapoznać się z dokumentacją,

4) ustalić ilość drutu do zwinięcia sprężyny,

5) dobrać trzpień o odpowiedniej średnicy,

6) zamocować drut na trzpieniu,

7) umieścić trzpień w imadle,

8) zwinąć sprężynę,

9) sporządzić notatkę z przeprowadzonego ćwiczenia,

10) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

11) zaprezentować efekt swojej pracy,

12) dokonać oceny ćwiczenia pod względem jakości zwinięcia sprężyny.

Wyposażenie stanowiska pracy:

–

trzpień,

–

drut na sprężynę,

–

notatnik,

–

przybory do pisania,

–

lista danych w postaci tabeli określającej średnicę sprężyny, grubość drutu i liczbę

zwojów,

–

szczypce płaskie uniwersalne (kombinerki),

–

rękawice ochronne

,

–

literatura z rozdziału 6 dotycząca zwijania sprężyn.

Ćwiczenie 3

Wykonaj zwinięcie sprężyny za pomocą wiertarki wg załączonej dokumentacji, którą

dostarczy ci nauczyciel. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) ustalić ilość drutu do zwinięcia sprężyny,

4) dobrać trzpień o odpowiedniej średnicy,

5) zamocować drut na trzpieniu,

6) umieścić trzpień w uchwycie wiertarki,

7) zwinąć sprężynę,

8) sporządzić notatkę z przeprowadzonego ćwiczenia,

9) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

10) zaprezentować efekt swojej pracy,

11) dokonać oceny ćwiczenia pod względem jakości zwinięcia sprężyny.

Wyposażenie stanowiska pracy:

–

trzpień (zakładany do wiertarki),

–

drut na sprężynę,

–

notatnik,

–

przybory do pisania,

–

lista danych w postaci tabeli określającej średnicę sprężyny, grubość drutu i liczbę

zwojów,

–

szczypce płaskie uniwersalne (kombinerki),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

–

wiertarka,

–

rękawice ochronne,

–

klocek drewniany z otworem (prowadnica drutu),

–

literatura z rozdziału 6 dotycząca zwijania sprężyn.

4.4.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) scharakteryzować sposoby zwijania sprężyn?

2) określić długość drutu potrzebnego do zwinięcia średnicy?

3) dobrać średnicę trzpienia do średnicy zwijanej sprężyny?

4) określić średnicę średnią sprężyny?

5) zwinąć sprężynę o określonej średnicy i długości sposobem

ręcznym?

6) zwinąć sprężynę o określonej średnicy i długości za pomocą

wiertarki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.5. Rodzaje giętarek i ich zastosowanie

4.5.1. Materiał nauczania

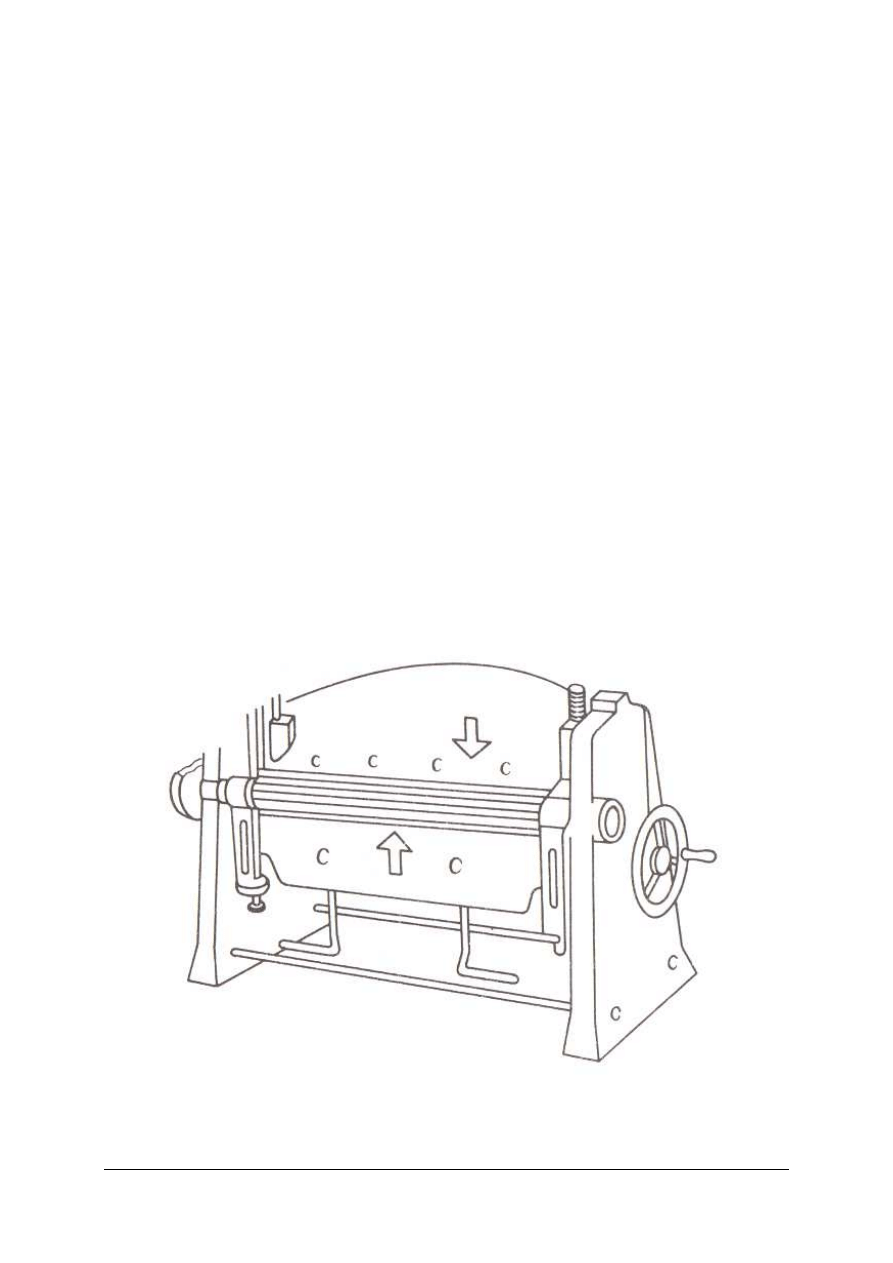

Maszyny stosowane do zaginania to krawędziarki i zaginarki. Krawędziarki ze względów

konstrukcyjnych można podzielić na nieprzelotowe i przelotowe. Wszystkie krawędziarki

oraz zaginarki muszą być ustawione w poziomie. Nie wypoziomowanie może doprowadzić

do uszkodzenia w czasie eksploatacji. Przy pomocy krawędziarek można zaginać blachy

i płaskowniki o gr. do 2 mm. Wymiary zaginanych elementów są ograniczone wymiarami

krawędziarki.

Krawędziarki nieprzelotowe, to zazwyczaj małe maszyny. Służą najczęściej do

wykonywania zagięć w celu wykonywania połączeń na zakład. Szerokość zaginania jest

bardzo ograniczona i wynosi 5–15 mm.

Najczęściej stosowaną maszyną do zaginania jest krawędziarka przelotowa. Krawędziarki

przelotowe posiadają niezależnie od producenta pewne stałe elementy odpowiadające za

proces gięcia, są to: dolna belka, górna belka, belka gnąca ruchoma. Belka dolna jest na stałe

zamocowana do krawędziarki stanowiącej podstawę maszyny. Górna belka jest elementem

ruchomym. Podniesienie belki górnej umożliwia włożenie miedzy belkę dolną a górną

elementu przeznaczonego do gięcia. Przez opuszczenie belki górnej następuje zamocowanie

giętego materiału. Krawędź górnej belki wyznacza krawędź gięcia. Belka gnąca ruchoma

poruszana jest ręcznie równolegle do belki dolnej i górnej. Ruch belki gnącej powoduje

zagięcie giętego elementu. Belka górna i ruchoma, oraz belka gnąca posiadają wymienne

listwy, które umożliwiają wykonywanie zagięć o różnych promieniach i kątach.

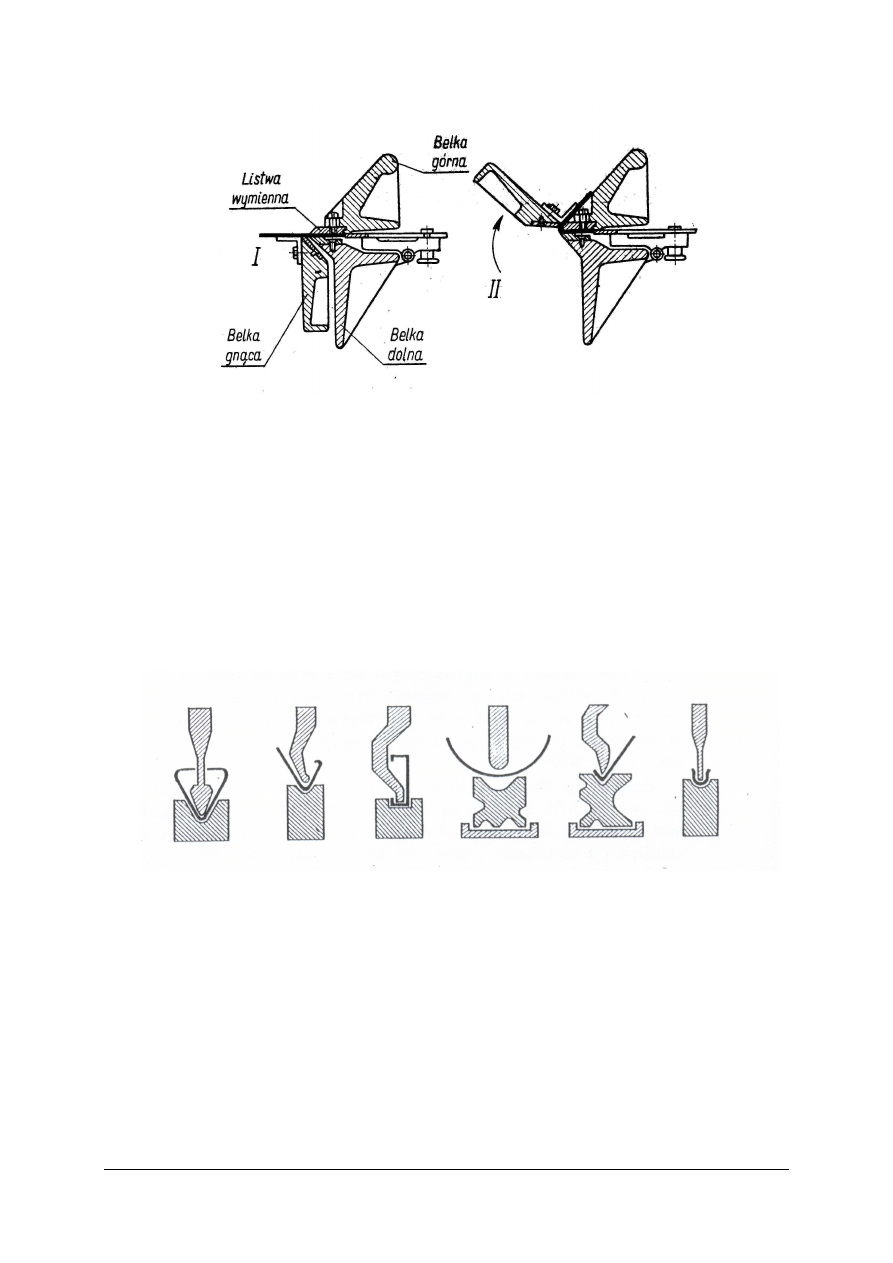

Krawędziarkę przelotową przedstawiono na rysunku numer 10. Etapy gięcia pokazano na

rysunku numer 11. Pierwszy etap pokazuje element zamocowany i przygotowany do gięcia,

drugi etap pokazuje operację gięcia.

Rys. 10. Krawędziarka przelotowa [2, s. 130].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 11. Etapy gięcia na krawędziarce [3, s. 37].

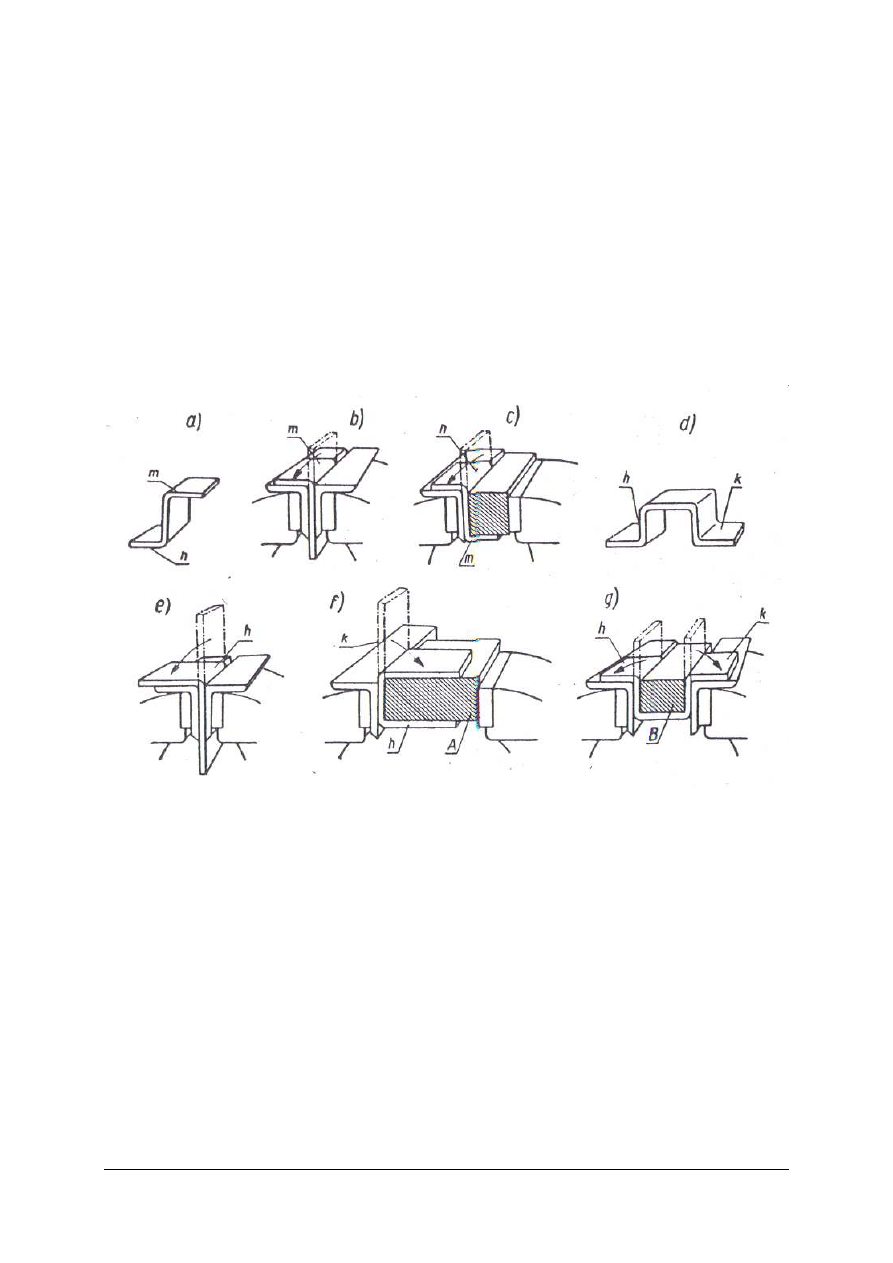

Zaginarka to rodzaj prasy hydraulicznej. Górna część to ruchoma belka połączona

z dwoma cylindrami. Do belki za pomocą śrub mocowany jest stempel gnący. W dolnej

części na podłużnym stole w korycie jest umieszczona matryca posiadająca wyżłobienia

o różnych kształtach. Położenie koryta razem z matrycą, można regulować względem stempla

za pomocą dwóch śrub regulacyjnych. Stemple i matryce są elementami wymiennymi,

istniejezatem możliwość dobrania właściwych narzędzi do danej operacji. Przy pomocy

zaginarek można kształtować kształtowniki zimnogięte. Zaginarka jest bardziej

wszechstronnym urządzeniem od krawędziarki. Posiada większe możliwości kształtowania

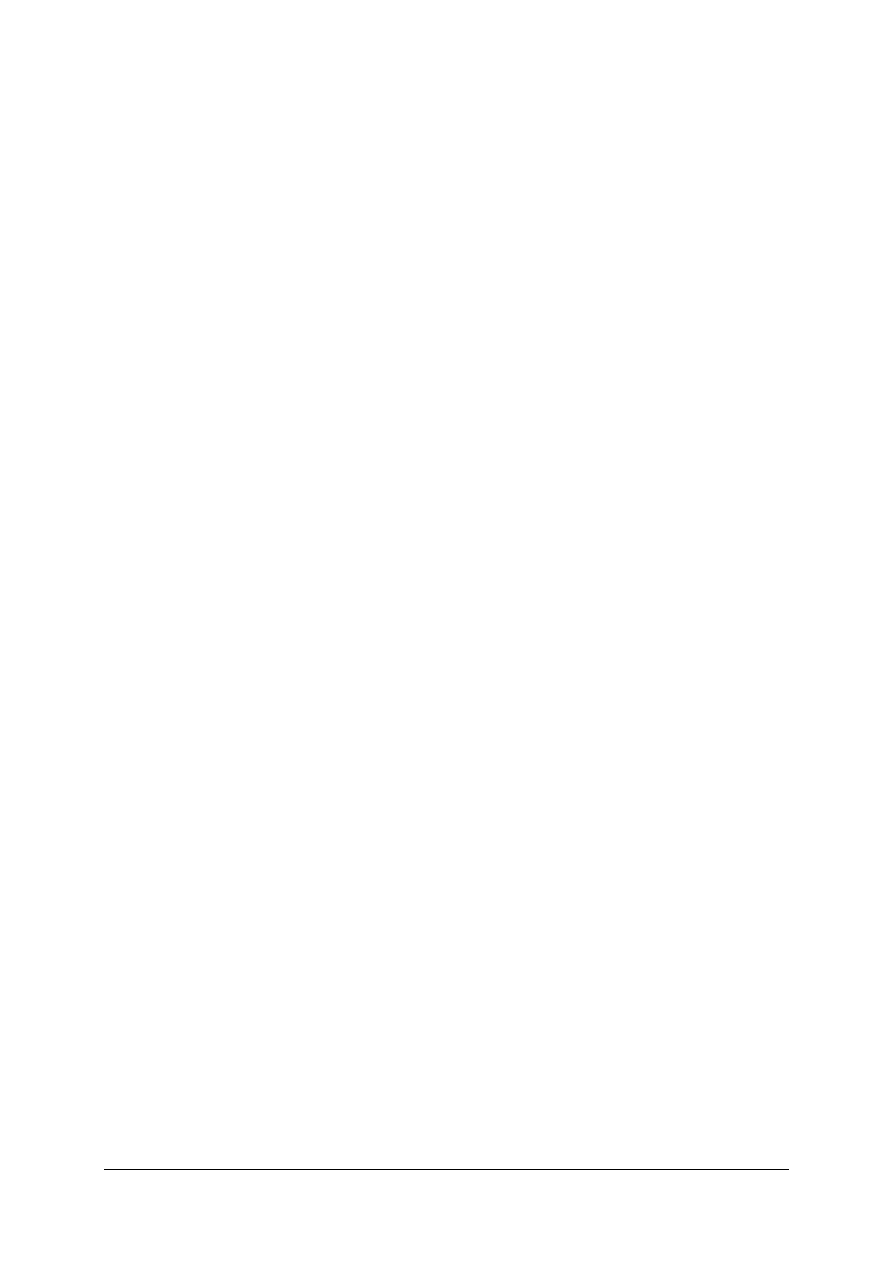

blachy. Na rysunku 12 pokazano przykładowe stemple i matryce wykorzystywane

w zaginarkach.

Rys. 12. Przykładowe prace wykonywane zaginarką przy pomocy wymiennych listew [4, s. 157]

Do każdej maszyny dołączona jest przez producenta dokumentacja techniczno-ruchowa

zwana w skrócie DTR. W dokumentacji tej opisane jest dokładnie zastosowanie urządzenia,

sposób jego eksploatacji, oraz wszelkie niezbędne informacje, które należy posiadać, aby

właściwie eksploatować krawędziarkę czy zaginarkę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje maszyn do gięcia?

2. Jakie można wyróżnić rodzaje krawędziarek?

3. Z jakich najważniejszych części składa się krawędziarka?

4. Jakiej grubości elementy można giąć na krawędziarce?

5. Które elementy zaginarki są wymienne?

6. Które elementy w zaginarce można regulować?

4.5.3. Ćwiczenia

Ćwiczenie 1

Dokonaj próbnego gięcia blachy stalowej o gr. 0,5 mm pod kątem 45

o

na krawędziarce

przelotowej. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) sporządzić wykaz maszyn i narzędzi,

4) ułożyć blachę we właściwym miejscu w krawędziarce,

5) opuścić belkę górną,

6) dokonać gięcia,

7) sporządzić notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

9) zaprezentować efekt swojej pracy,

10) dokonać oceny ćwiczenia pod względem sposobu posługiwania się krawędziarką.

Wyposażenie stanowiska pracy:

–

blacha stalowa o gr. 0,5 mm,

–

krawędziarka,

–

notatnik,

–

DTR krawędziarki,

–

przybory do pisania,

–

literatura z rozdziału 6 dotycząca rodzaju krawędziarek.

Ćwiczenie 2

Dokonaj wymiany listew znajdujących się w belkach górnej i gnącej, krawędziarki

przelotowej

.

Dokumentację techniczno ruchową krawędziarki dostaniesz od nauczyciela.

Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) zapoznać się z dokumentacją techniczno ruchową giętarki,

4) dokonać wymiany listew,

5) sporządzić notatkę z przeprowadzonego ćwiczenia,

6) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

7) zaprezentować efekt swojej pracy,

8) dokonać oceny ćwiczenia pod względem sposobu wymiany listew krawędziarki.

Wyposażenie stanowiska pracy:

–

krawędziarka przelotowa,

–

listwy,

–

zestaw kluczy płaskich i nasadowych,

–

notatnik,

–

Dokumentacja Techniczno-Ruchowa krawędziarki,

–

przybory do pisania,

–

literatura z rozdziału 6 dotycząca rodzaju giętarek.

4.5.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) omówić rodzaje maszyn do gięcia?

2) omówić zastosowanie poszczególnych maszyn?

3) dokonać ustawienia oraz czynności związanych z eksploatacja

maszyn do gięcia?

4) posługiwać się DTR podczas obsługi giętarek

5) wymienić różnice pomiędzy krawędziarką i zaginarką

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.6. Zapotrzebowanie na materiały do wykonania elementów lub

przedmiotów

4.6.1. Materiał nauczania

Główny materiał w blacharstwie stanowią różnego rodzaju blachy. Dlatego też, mówiąc

o zapotrzebowaniu na materiał będziemy mieć na myśli właśnie blachę.

Ilość materiału niezbędna do wykonania danego wyrobu wynika z kształtu jego

rozwinięcia.

Ustalając rozwinięcie wyrobu należy uwzględnić wszystkie naddatki na połączenia,

podgięcia, przeżłobienia i zawinięcia. Trasując wyrób składający się z oddzielnych

elementów należy zawsze robić to w taki sposób, aby zajmowały one możliwie najmniej

miejsca na arkuszu. Pozwoli to na znaczną oszczędność blachy poprzez zminimalizowanie

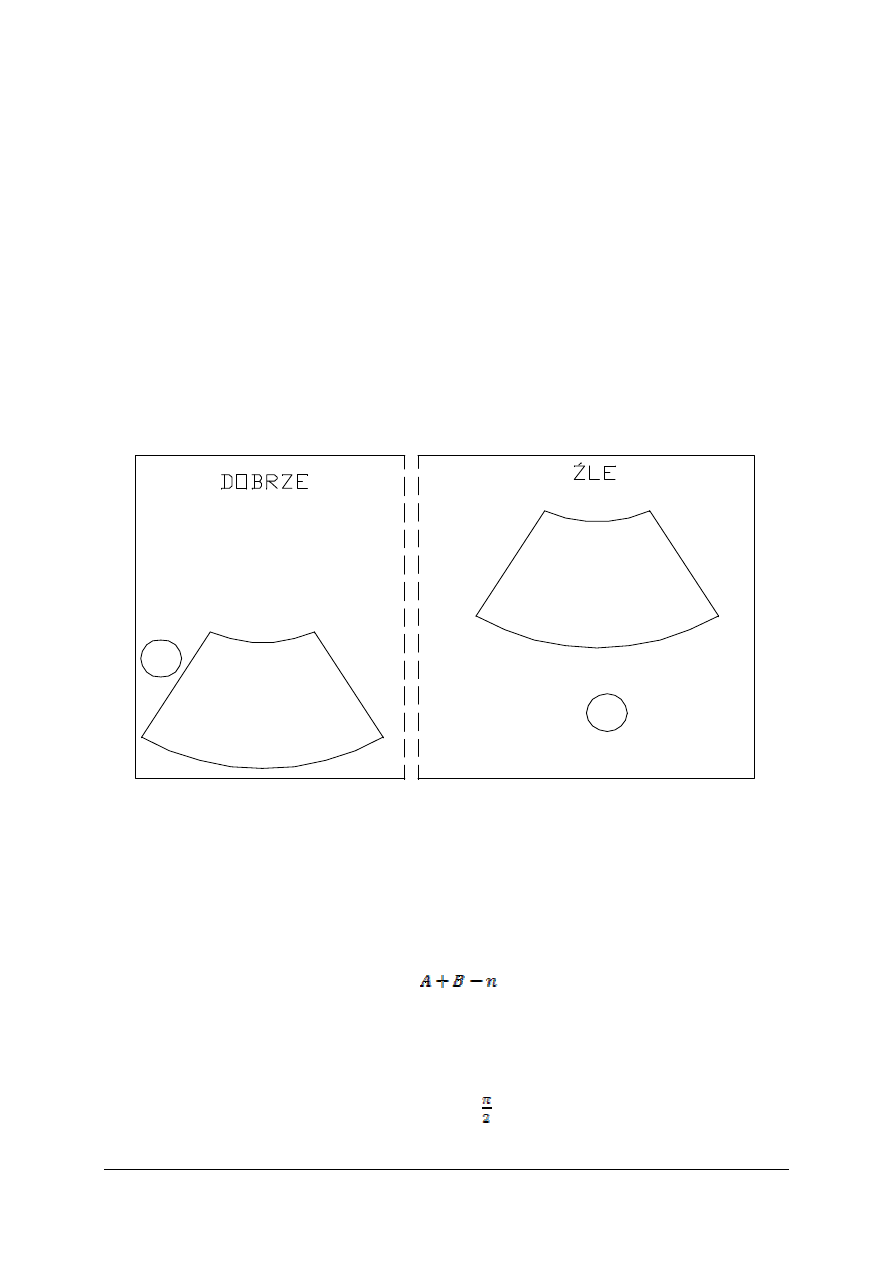

bezużytecznych odpadów. Prawidłowe oraz błędne rozmieszczenie poszczególnych

elementów na arkuszu przedstawia rysunek numer 13.

Rys. 13. Przykład prawidłowego i błędnego usytuowania wyrobu w obszarze arkusza.

Znając wymiary gabarytowe rozwinięcia możemy łatwo ustalić niezbędne, minimalne

wymiary arkusza blachy, lub (gdy elementów jest więcej) ile danych elementów zmieści się

na jednym arkuszu.

Sytuacja nieco się komplikuje w przypadku, gdy element będzie poddawany operacji

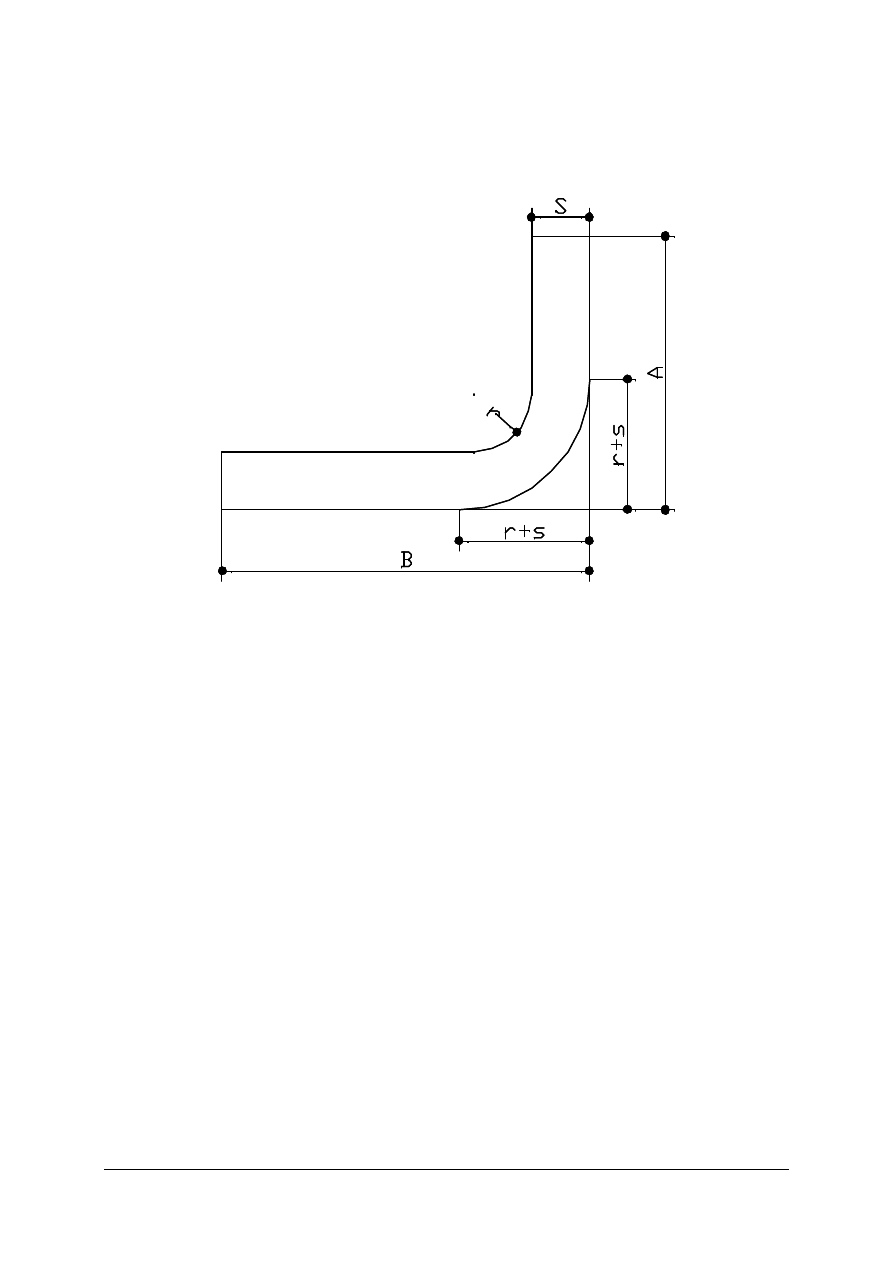

gięcia. Miejsce gięcia blachy ulega odkształceniu w postaci wycinka powierzchni walcowej

o wewnętrznym promieniu gięcia r. Sytuację tę przedstawia rysunek nr 14.

Długość rozwinięcia elementu obliczyć należy ze wzoru:

L=

gdzie:

n – skrót, wielkość wynikająca z faktu, że długość łuku jest mniejsza od zewnętrznych

wymiarów narożnika.

A i B – wymiary zewnętrzne elementu

n = 2(r+s) – l

l = (r+0,5s)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

w powyższych wzorach:

l – długość łuku gięcia,

r – wewnętrzny promień gięcia

s- grubość giętej blachy

Rys. 14. Narożnik gięty pod katem prostym.

W przypadku wykonywania operacji usztywnienia obrzeży (np. naczynia) drutem, należy

obliczyć długość usztywnionego obwodu. Podobnie wylicza się długość płaskownika. Śruby,

nity, gwoździe itp. wylicza się w sztukach lub kilogramach na wyrób z podaniem rodzaju

(średnicy, materiału, długości).

Ustalenia ilość materiału potrzebnego do wykonania naprawy wyrobów blaszanych

wykonuje się na podstawie norm zużycia. Norma zużycia materiałów jest to ilość materiałów

niezbędna do wykonania danego elementu zgodnie z ustalonymi wymaganiami technicznymi.

Normy zużycia podaje się w odpowiednich jednostkach, jak w metrach kwadratowych,

sztukach, kilogramach Na przykład blachę obmierza się w kilogramach lub metrach

kwadratowych z podaniem jej rodzaju i grubości. Bardzo pomocne przy obliczaniu

zapotrzebowania na materiały są katalogi nakładów rzeczowych, w skrócie KNR. Zawierają

one informacje dotyczące sposobu wykonania oraz ilości i rodzajów materiałów, jakie

są potrzebne do wykonania danego wyrobu.

Zamawiając ilość materiału należy zwiększyć jego ilość o wielkość odpadu. Odpady

i ubytki powstają między innymi w czasie transportowania, przechowywania, procesów

technologicznych.

Jednym z nowszych sposobów określenia zapotrzebowania materiałowego jest obliczenie

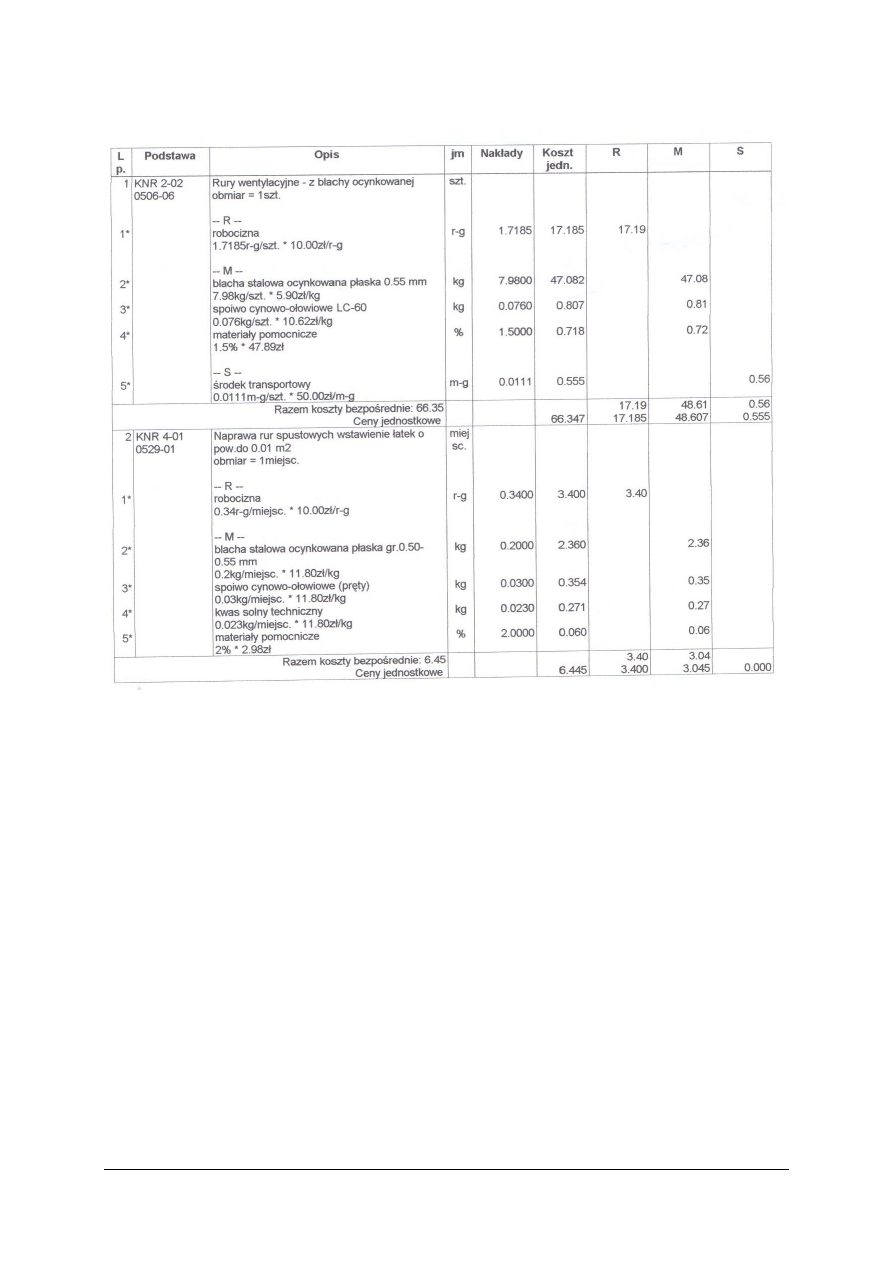

przy użyciu programów komputerowych. Tabela numer 1

przedstawia stronę z jednego

z programów ułatwiających obliczanie nie tylko zapotrzebowania, ale i wartości danych

materiałów, robocizny i sprzętu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Tabela 1. Ustalenie zapotrzebowania materiałowego.

Rozróżniamy następujące metody norm zużycia materiałów:

–

statystyczną,

–

doświadczalno-produkcyjną,

–

analityczno-obliczeniową,

–

doświadczalno-laboratoryjną.

Metoda statystyczna polega na obliczeniu potrzebnej ilości materiałów na podstawie

danych o ich rzeczywistym zużyciu przy takich samych robotach w przeszłości.

Metoda doświadczalno-produkcyjna polega na rejestrowaniu dokładnie odmierzonych

ilości materiałów wydanych na potrzeby produkcji oraz zmierzeniu po zakończeniu pracy

liczby wykonanych jednostek produkcji i ilości pozostałych materiałów.

Metoda analityczno-obliczeniowa polega na obliczeniu ilości wbudowywanych

materiałów na podstawie rysunków elementów.

Podczas stosowania metody doświadczalno-laboratoryjnej określa się właściwości

materiałów, kontroluje prawidłowość technologii, dokładnie mierzy ilość zużytych

materiałów oraz określa ubytki i straty.

W zakładach pracy, gdzie wykonuje się produkcję seryjną, proces technologiczny

dokumentowany jest odpowiednimi kartami technologicznymi. Zapotrzebowanie na materiał

określa karta-kwit pobrania materiału, która dotyczy przede wszystkim blach. Na karcie

pobrania materiału widnieją takie informacje, jak:

−

rodzaj i wymiary materiału,

−

nazwa wyrobu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

norma zużycia materiału na jedną sztukę wyrobu,

−

ilość sztuk wyrobu do wykonania,

−

miejsce pobrania materiału (przeważnie magazyn).

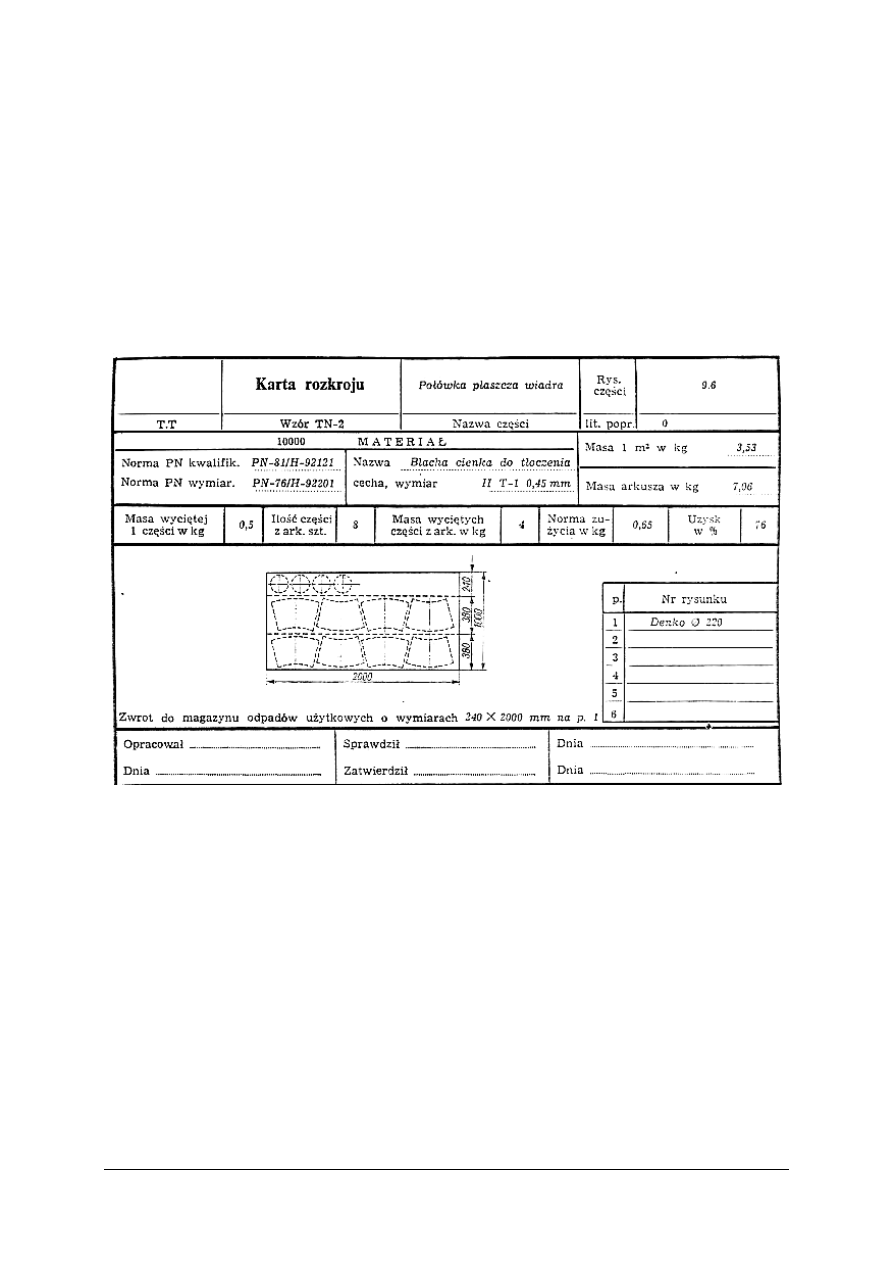

Zapotrzebowanie na materiał ustalić można również na podstawie karty rozkroju. Główną

jej częścią jest rysunek przedstawiający usytuowanie wycinanych elementów na arkuszu

blachy. Karta rozkroju podaje:

−

wymiary arkusza blachy,

−

ilość sztuk przypadającą na jeden arkusz,

−

sposób ułożenia wycinanych elementów względem arkusza,

−

ilość odpadu wykorzystywanego do dalszej produkcji.

Przykładową kartę rozkroju pokazano na rysunku numer 15.

Rys. 15. Karta rozkroju. [1, s. 303]

4.6.2. Pytania sprawdzające.

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z czego wynika ilość blachy niezbędna do wykonania wyrobu?

2. Co należy uwzględnić ustalając rozwinięcia wyrobu?

3. Jak należy umieszczać trasowane wyroby na arkuszu?

4. Co oznacza wielkość skrótu przy zaginaniu elementów z blach?

5. Jak podaje się zapotrzebowanie na nity?

6. Jakie dokumenty opisują proces technologiczny przy produkcji seryjnej?

7. Jakie informacje zawiera karta-kwit pobrania materiału?

8. Jakie informacje podaje karta rozkroju?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.6.3. Ćwiczenia

Ćwiczenie 1

Obliczyć minimalną, wystarczającą wielkość arkusza blachy do wycięcia elementu

przedstawionego na rysunku, który dostaniesz od nauczyciela. Sporządź notatkę

po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) zapoznać się z dokumentacją (rysunkiem przedstawiającym rozwinięcie wyrobu),

4) obliczyć gabaryty arkusza blachy (dodając 10 mm marginesy z każdej strony wyrobu),

5) sporządzić notatkę z przeprowadzonego ćwiczenia,

6) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

7) zaprezentować efekt swojej pracy,

8) dokonać oceny ćwiczenia pod względem prawidłowego obliczenia wielkości arkusza

blachy.

Wyposażenie stanowiska pracy:

–

notatnik,

–

przybory do pisania,

–

dokumentacja techniczna (rysunek przedstawiający rozwinięcie wyrobu),

–

literatura z rozdziału 6 dotycząca zapotrzebowania materiałowego.

Ćwiczenie 2

Sporządź kartę rozkroju dla wyrobu przedstawionego na rysunku, który dostaniesz

od nauczyciela. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) zapoznać się z dokumentacją (rysunkiem przedstawiającym rozwinięcie wyrobu),

4) ustalić rodzaj materiału (blachy),

5) ustalić ułożenie elementów na arkuszu,

6) wypełnić kartę rozkroju,

7) sporządzić notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

9) zaprezentować efekt swojej pracy,

10) dokonać oceny ćwiczenia pod względem jakości wykonania karty rozkroju.

Wyposażenie stanowiska pracy:

–

notatnik,

–

przybory do pisania,

–

dokumentacja techniczna (rysunek przedstawiający rozwinięcie wyrobu),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

–

czysty blankiet karty rozkroju,

–

przybory do kreślenia,

–

literatura z rozdziału 6 dotycząca zapotrzebowania materiałowego.

Ćwiczenie 3

Na udostępnionym arkuszu blachy stalowej czarnej rozplanuj ułożenie wyrobu

do wycięcia tak, aby zmieściło się jak najwięcej elementów. Sporządź notatkę

po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) pobrać arkusz blachy z miejsca składowania,

4) zapoznać się z rysunkiem technicznym przedstawiającym rozwinięcie rysunku,

5) ustalić ułożenie elementów na arkuszu,

6) sporządzić notatkę z przeprowadzonego ćwiczenia,

7) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

8) zaprezentować efekt swojej pracy,

9) dokonać oceny ćwiczenia pod względem prawidłowego rozmieszczenia elementów.

Wyposażenie stanowiska pracy:

–

notatnik,

–

przybory do pisania,

–

dokumentacja techniczna (rysunek przedstawiający rozwinięcie wyrobu),

–

rysik,

–

liniał,

–

kątownik,

–

miara,

–

cyrkiel traserski,

–

arkusz blachy stalowej czarnej lub ocynkowanej (wymiary arkusza powinny pozwolić

na wytrasowanie kilku elementów przedstawionych w dokumentacji),

–

literatura z rozdziału 6 dotycząca zapotrzebowania materiałowego.

4.6.4 Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) określić z czego wynika ilość blachy potrzebnej do wykonania

danego wyrobu?

2) obliczyć długość rozwinięcia giętego wyrobu z blachy?

3) sporządzić kartę rozkroju?

4) rozplanować ułożenie elementów do wycięcia na arkuszu?

5) wyszczególnić, jakie dane zawiera karta-kwit pobrania materiału?

6) wyszczególnić, jakie dane zawiera karta rozkroju pobrania

materiału?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.7. Kontrola jakości wykonania

4.7.1. Materiał nauczania

Kontrola jakości wykonywanych elementów ma na celu:

–

stały nadzór nad prawidłowością wykonania

–

zapewnienie zgodności wykonywanych elementów z dokumentacją.

W czasie wykonywania poszczególnych operacji kształtowania elementów, mogą

powstać odstępstwa od wymiarów przedstawionych w dokumentacji. Niezgodność

wykonywanych elementów z dokumentacją może powstać na skutek:

–

błędów ludzkich,

–

usterek maszyn bądź ich wyeksploatowania.

Wszystkie zauważone odstępstwa od dokumentacji powstałe w czasie produkcji, jeśli

przekraczają dopuszczalne granice tolerancji należy natychmiast usunąć. Jeśli przekroczono

granice tolerancji na skutek usterki maszyny, należy przerwać produkcję. Po przerwaniu

produkcji bezzwłocznie należy usunąć usterkę maszyny. Szybka naprawa maszyny ma na

celu wznowienie produkcji.

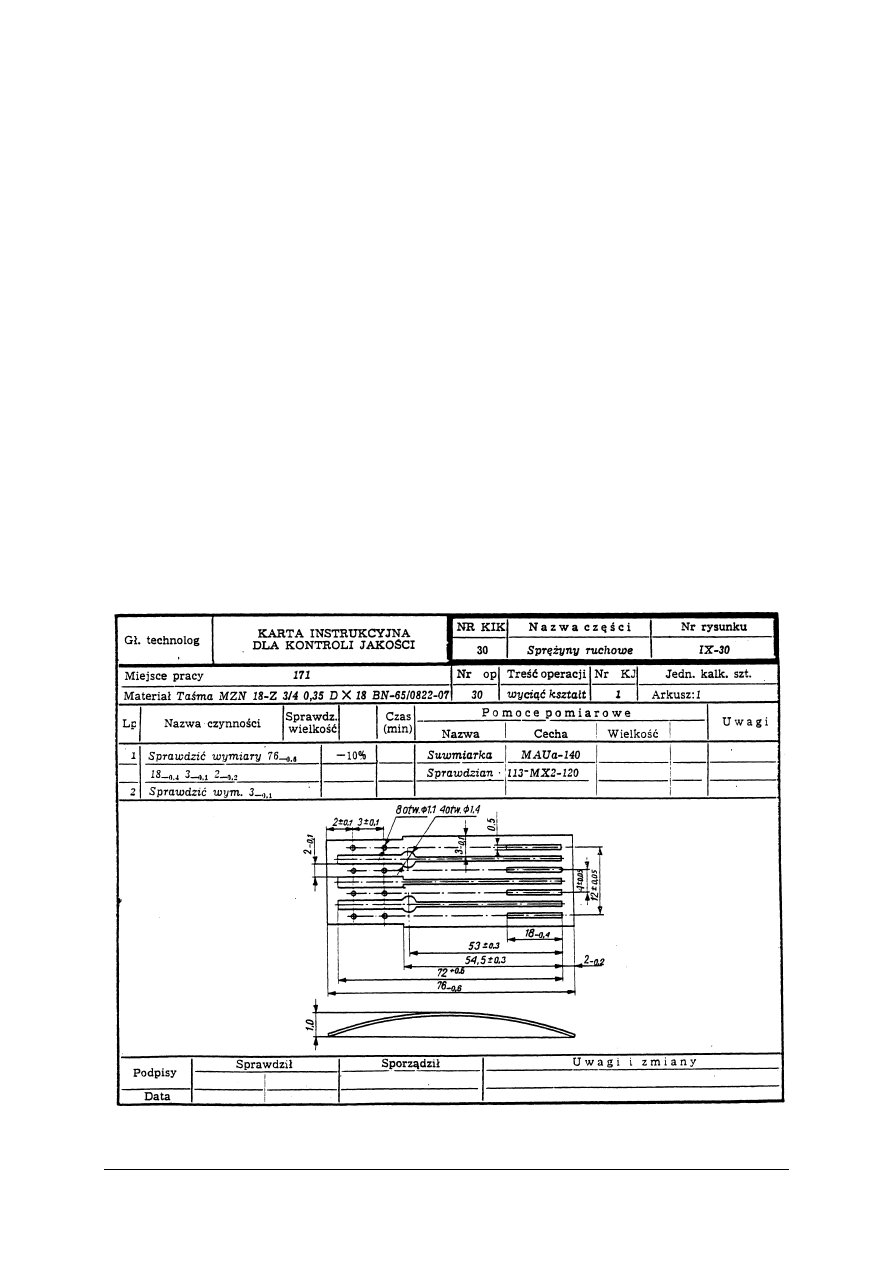

Kontroli jakości wykonanych elementów, dokonuje się na podstawie kart instrukcyjnych

dla kontroli jakości. Przykładową kartę do kontroli jakości przedstawiono na rysunku numer

16. Karty takie zawierają:

– rysunek warsztatowy elementu przeznaczonego do kontroli,

– wykaz sprawdzeń wymiarów,

– wykaz potrzebnych przyrządów pomiarowych.

Rys. 16. Karta instrukcyjna dla kontroli jakości [1, s. 299]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Sprawdzenie zgodności z dokumentacją polega na porównaniu wykonanych robót

z dokumentacją rysunkową i opisową oraz stwierdzeniu ich zgodności na podstawie

oględzin i pomiarów. Wszelkie badania wykonanych prac przeprowadza się porównując

stan faktyczny z warunkami technicznymi. Jeżeli badania dadzą wynik zadowalający,

to wyrób zostają przyjęte. Roboty uznane za wykonane niezgodnie z warunkami

technicznymi nie mogą być przyjęte i muszą być ponownie poprawione i przedstawione

do ponownego odbioru. Sprawdzenie kształtu wyrobu polega z reguły na pomiarze kątów,

długości krawędzi, wielkości średnicy oraz na określeniu chropowatości powierzchni.

Dokładność pomiaru powinna być jak największa.

W celu dokonania pomiaru należy posługiwać się odpowiednimi narzędziami. Do

pomiarów mniej dokładnych używa się przymiaru kreskowego z podziałką milimetrową.

Mierzenie polega na przyłożeniu przymiaru do krawędzi mierzonego przedmiotu w taki

sposób, aby zero podziałki pokrywało się z początkiem krawędzi przedmiotu, a następnie

odczytuje się liczbę odpowiadającą krańcowej krawędzi przedmiotu. W celu określenia np.

grubości blachy musimy posłużyć się suwmiarką. Pomiaru suwmiarką dokonuje się

w następujący sposób: pomiędzy rozsunięte szczęki suwmiarki wkłada się mierzony

przedmiot i dosuwa się suwak do zetknięcia szczęk z krawędzią przedmiotu. Następnie

dokonuje się odczytu. Suwmiarką możemy również dokonać pomiaru średnicy i głębokości

otworów. Do pomiarów głębokości służy wysuwka głębokościomierza, wysuwka z korpusu

prowadnicy. Aby dokonać pomiaru średnicy otworu umieszcza się szczęki suwmiarki do

pomiarów wewnętrznych wewnątrz otworu i dokonuje odczytu. Dokładność pomiaru

suwmiarką wynosi od 0,02 mm do 0,1 mm, jednakże niekiedy używa się suwmiarek

o większej dokładności pomiaru (0,05 mm i 0,02 mm). Jednym z prostszych czynności

sprawdzających jakość robót naprawczych jest sprawdzenie kąta prostego danego elementu.

Czynność taką wykonuje się przy użyciu kątownika, bądź poprzez sprawdzenie przekątnych.

Określenie zaś innego kąta niż 90° można dokonać kątomierzem. W pracach warsztatowych

używa się zazwyczaj kątomierzy zwykłych i uniwersalnych. Kątomierz zwykły ma wartość

podziałki wynoszącą 1°. Mierzenia kąta dokonuje się poprzez przystawienie kątomierza do

mierzonego kata ustawieniu rozwartości ramion tak, aby krawędzie pomiarowe przylegały do

powierzchni tworzących kąt mierzony; między ramionami a przedmiotem nie powinno być

prześwitów. Kątomierz uniwersalny służy do pomiarów kątów z dokładnością do 10 lub 15

minut. Składa się z dwóch współśrodkowo osadzonych podzielni. W celu określenia

mierzonego kąta odczytuje się na podziałce głównej stopnie, a na podziałce noniusza minuty.

Sprawdzenia płaskości powierzchni dokonuje się za pomocą liniałów kontrolnych.

Najbardziej pospolity to liniał krawędziowy ze skosem dwustronnym. Jeden koniec takiego

liniału jest ścięty pod kątem 45°, co umożliwia sprawdzenie prostoliniowości powierzchni

schodzących się pod kątem ostrym. W celu sprawdzenia prostoliniowości, na przedmiocie

umieszcza się liniał i obserwuje pod światło szczelinę między liniałem a przedmiotem. Nie należy

przesuwać liniału z jednego miejsca na drugie, ponieważ wtedy krawędź szybko się zużywa.

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co ma na celu kontrola jakości?

2. Jakie czynniki mogą mieć wpływ na nieprawidłowe wykonanie elementu?

3. Na podstawie, jakich dokumentu wykonuje się kontrolę jakości wykonanego elementu?

4. Co zawierają karty instrukcyjne dla kontroli jakości?

5. Kiedy wykonywany element należy poprawić?

6. Jakim narzędziem dokonuje się pomiaru grubości blachy?

7. W jaki sposób dokonuje się pomiaru płaskości danego elementu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.7.3. Ćwiczenia

Ćwiczenie 1

Na podstawie karty kontroli jakości danego wyrobu, którą dostaniesz od nauczyciela,

dobierz potrzebne narzędzia pomiarowe w celu sprawdzenia poprawności wykonania. Zapisz

plan w notatniku. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) wybrać potrzebne narzędzia pomiarowe,

4) sporządzić notatkę z przeprowadzonego ćwiczenia,

5) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

6) zaprezentować efekt swojej pracy,

7) dokonać samooceny pracy pod względem prawidłowego dobrania narzędzi.

Wyposażenie stanowiska pracy:

–

karty kontroli jakości,

–

narzędzia pomiarowe,

–

literatura z rozdziału 6 dotycząca kontroli jakości wykonania,

–

notatnik.

Ćwiczenie 2

Na podstawie karty instrukcyjnej kontroli jakości, dokonaj kontroli wskazanego

elementu. Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) zapoznać się z kartą kontroli,

4) przygotować narzędzia do wykonania ćwiczenia,

5) dokonać kontroli jakości elementu,

6) sporządzić notatkę z przeprowadzonego ćwiczenia,

7) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

8) zaprezentować efekt swojej pracy,

9) dokonać samooceny pracy pod względem kontroli jakości elementu.

Wyposażenie stanowiska pracy:

–

element do skontrolowania,

–

narzędzia pomiarowe,

–

karta instrukcyjna kontroli jakości,

–

literatura z rozdziału 6 dotycząca kontroli jakości wykonania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.7.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) posługiwać się kartą instrukcyjną kontroli jakości?

2) określić na podstawie karty kontroli jakości, czy dany element jest

prawidłowo wykonany?

3) określić jakie informacje powinny być zawarte w karcie dla

kontroli jakości?

4) ustalić jakim narzędziem dokonuje się pomiaru grubości blachy?

5) omówić sposób pomiaru płaskości blachy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.8. Przepisy bezpieczeństwa i higieny pracy ochrony

przeciwpożarowej i ochrony środowiska

4.8.1. Materiał nauczania

Zgodnie z klasyfikacją zawodów i specjalności blacharze wykonują prace produkcyjne,

remontowo-modernizacyjne oraz prototypowe w zakresie obróbki i kształtu elementów

z blachy i profili kształtowych na potrzeby ogólne przemysłu i budownictwa, a także

lotnictwa, wyposażenie statków, przemysłu samochodowego, renowacji zabytków oraz

codziennego użytku. Większość prac wykonywanych jest w warsztatach. Wobec tego

wymagania ogólne dla pomieszczeń, stanowiska pracy i pracownika są następujące:

–

pomieszczenia pracy, w których znajdują się stanowiska pracy blacharze, powinno

spełniać warunki:

–

wysokość – minimum 3,0 m,

–

rozmieszczenie stołów i innych urządzeń, maszyn, szaf – takie, aby przejścia między

nimi wynosiły:

–

75 cm – w przypadku jednego pracownika (w uzasadnionych przypadkach dopuszcza się

50 cm),

–

100 cm – w przypadku konieczności jednoczesnego poruszania się osób w przeciwnych

kierunkach,

–

drogi transportowe- w warsztacie powinny być:

b = a + 30 cm – dla ruchu pieszego jednokierunkowego,

b = 2a + 60 cm – dla ruchu pieszego dwukierunkowego,

gdzie a – szerokość ładunku niesionego przez pracownika,

b – szerokość drogi transportowej,

–

podłoga – równa , nieśliska, niepyląca bez progów pomiędzy pomieszczeniami.

Prawidłowa organizacja stanowiska roboczego blacharza powinna zapewniać bezpieczne

i łatwe wykonywanie pracy w wyniku stosowania odpowiedniej ochrony przed czynnikami

niebezpiecznymi (urazami), szkodliwymi i uciążliwymi (hałas, wibracje, duże i zbędne

obciążenie pracownika). Na każdego z pracowników jednocześnie zatrudnionych

w pomieszczeniach stałej pracy powinno przypadać 13 m

3

wolnej objętości pomieszczenia

oraz co najmniej 2 m

2

wolnej powierzchni podłogi.

Stół warsztatowy powinien spełniać poniższe wymagania:

–

wysokość 80–90 cm,

–

mieć mocną konstrukcję,

–

blat odporny na uderzenia.

Narzędzia blacharskie powinny być utrzymywane w dobrym stanie technicznym.

Bezpieczeństwo pracy blacharza w dużej mierze zależy od jakości narzędzi. Wszelkiego

typu sprzęt pomocniczy powinien być również utrzymywany w dobrym stanie technicznym.

Zabrania się używania narzędzi i sprzętu uszkodzonego.

Podczas pracy na stole powinny znajdować się tylko te narzędzia, które są niezbędne do

wykonania pracy. Jeżeli jest to możliwe, powinny być one poukładane na stole w zasięgu ręki

blacharza.

Roboty blacharskie stwarzają możliwość skaleczenia blachą. Z tego też względu zaleca

się, aby pracownik podczas przenoszenia, układania czy cięcia lub kształtowani blachy

używał rękawic ochronnych. Blacharze powinni być zaopatrzeni w podręczną apteczkę ze

ś

rodkami dezynfekującymi i opatrunkowymi.

W miejscu pracy nie wolno gromadzić zbędnych materiałów łatwo palnych. Powinny być

one składowane w miejscu przeznaczonym do tego celu.

Największe niebezpieczeństwo podczas prac blacharskich stwarzają maszyny blacharskie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Szczególnie niebezpieczne są te napędzane mechanicznie. Pracownik przed przystąpieniem

do pracy na maszynie powinien zapoznać się z instrukcją bezpieczeństwa i higieny pracy

dotyczącej danej maszyny. Pracę powinien wykonywać ściśle wg instrukcji obsługi danej

maszyny, stosować prawidłowo działające urządzenia zabezpieczające.

Elementy napędowe wszystkich typów maszyn blacharskich, powinny być zabezpieczone

za pomocą osłon. Korpusy maszyn o napędzie elektrycznym powinny być uziemione, aby

zapobiec porażeniu prądem elektrycznym obsługującego pracownika. Maszyny stacjonarne

powinny być na stałe umocowane do fundamentów, aby uniemożliwić ich przesuwanie lub

przewrócenie się.

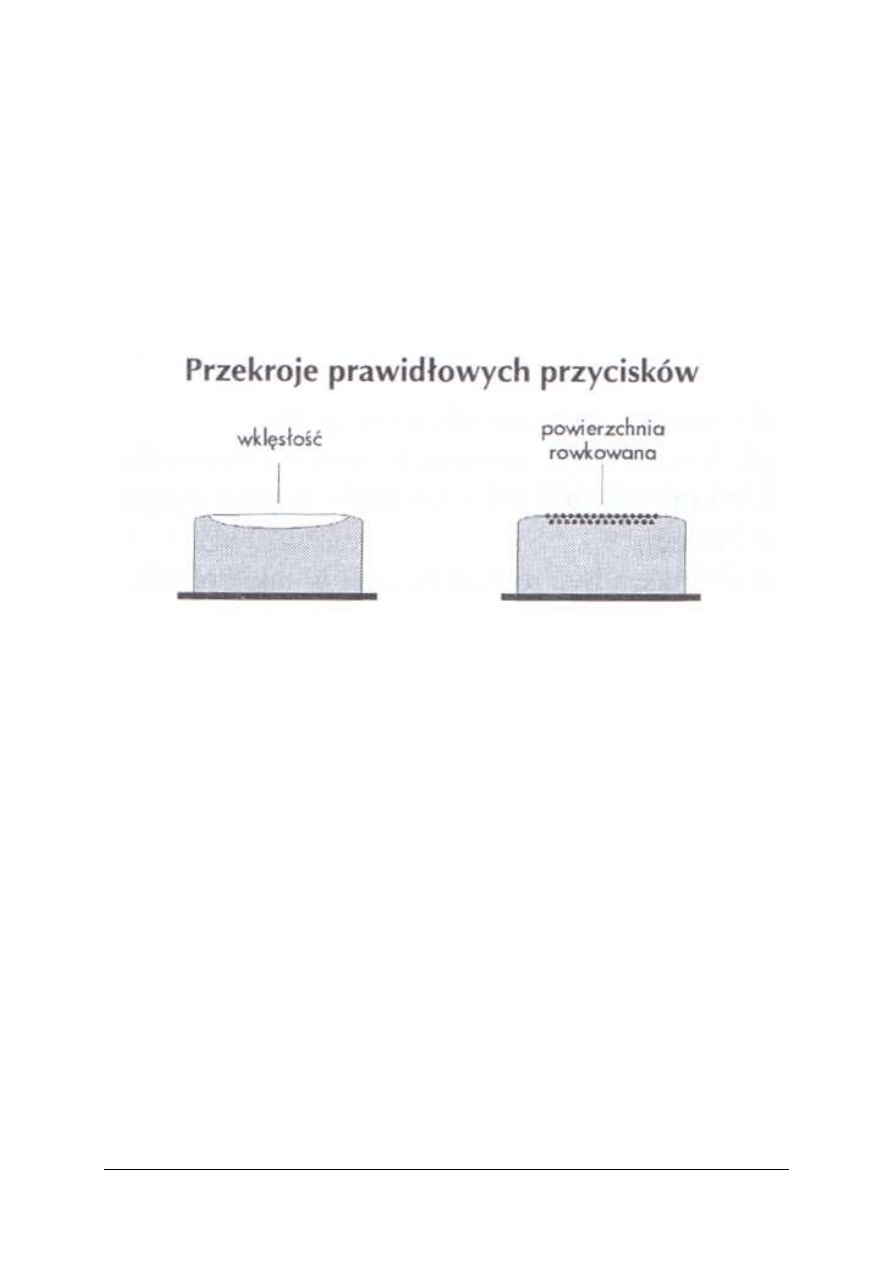

Każda maszyna posiada urządzenia sterownicze. Wierzch urządzeń sterowniczych

(przycisków) powinien być lekko wklęsły lub o rowkowanej powierzchni przycisku co

obrazuje rysunek 17

.

Rys. 17. Przekroje prawidłowych przycisków [5, s. 367]

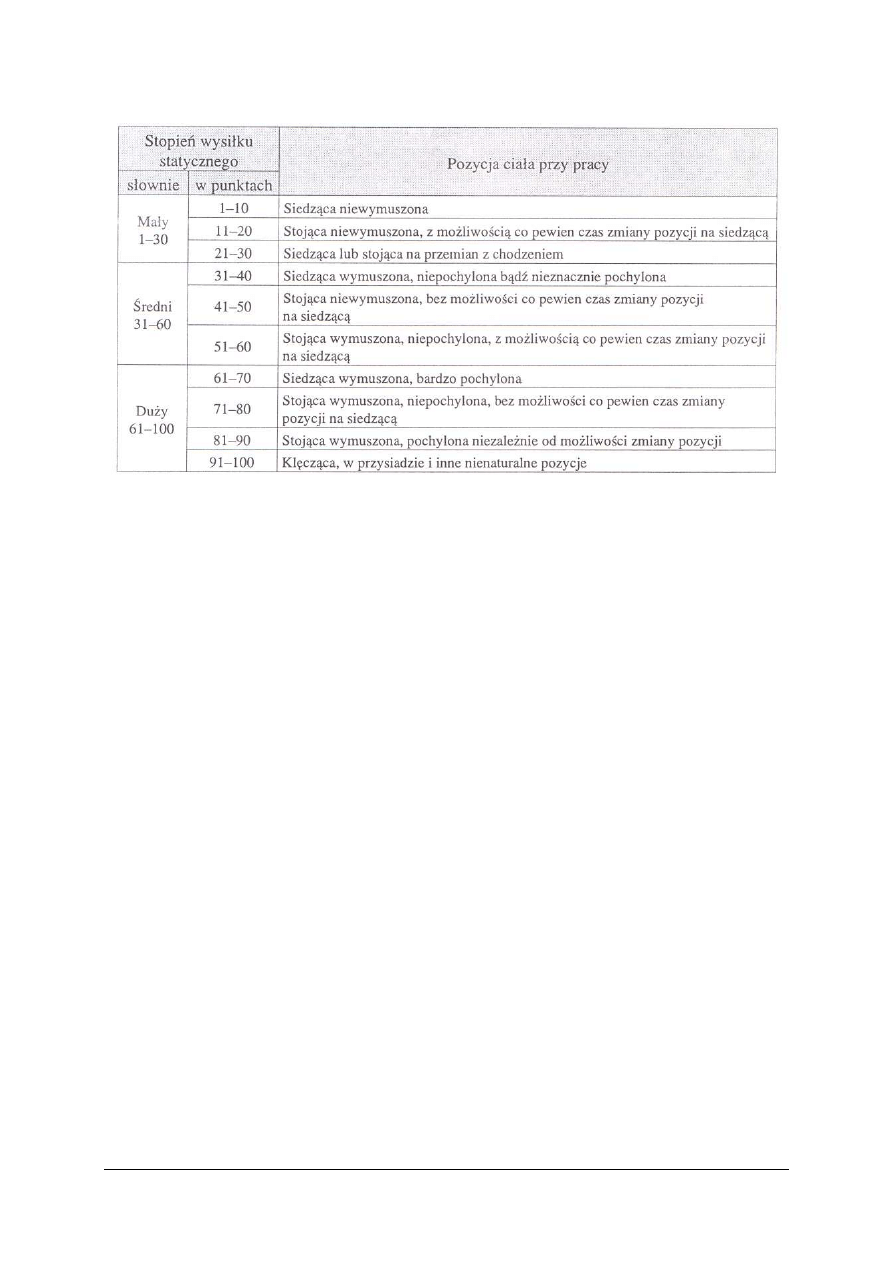

Człowiek podczas pracy ulega zmęczeniu. Obliczenie całkowitego obciążenia pracą

człowieka wymaga zastosowania odpowiedniego sposobu postępowania. Oceny obciążenia

statycznego dokonuje się na podstawie określenia pozycji ciała przy wykonywaniu danej

czynności. Do oceny bierze się najbardziej niekorzystną pozycję pod warunkiem, że czas

trwania tej czynności wynosi w sumie nie mniej niż 3 godziny na zmianę. Ocenę stopnia

obciążenia statycznego przedstawia tabela numer 2.

Uwzględniając stopień uciążliwości wynikający z wysiłku statycznego, należy zwrócić

uwagę na udział w procesie pracy sytuacji związanych z dłuższym podtrzymywaniem

ciężarów, przesuwaniem większych ciężarów itp. Jeżeli powyższe elementy powtarzają się

systematycznie, to kategorię oceny ustaloną na podstawie pozycji ciała należy zwiększyć

o jeden stopień.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Tabela 2. Ocena stopnia obciążenia statycznego.

4.8.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka powinna być minimalna wysokość pomieszczenia, w których znajdują się stanowiska

pracy blacharza?

2. Jaka powinna być minimalna szerokość przejścia pomiędzy stołami warsztatowymi

w przypadku pracy jednego pracownika?

3. Ile wynosi szerokość drogi transportowej w warsztatach dla ruchu pieszego

jednokierunkowego?

4. Jakie wymogi musi spełniać podłoga w pomieszczeniach blacharskich?

5. Ile wynosi powierzchnia wolnej przestrzeni podłogi na jednego pracownika

w pomieszczeniu stałej pracy?

6. Jaką wysokość powinien mieć stół warsztatowy?

7. Kiedy wolno pracownikowi pracować uszkodzonymi narzędziami?

8. Czy podczas przenoszenia blach pracownik musi mieć rękawice ochronne?

9. Czy można dopuścić pracownika do obsługi maszyny bez zaznajomienia go z przepisami

bezpieczeństwa i higieny pracy?

10. W jakim celu stosuje się osłony ma elementy ruchome maszyn?

4.8.3. Ćwiczenia

Ćwiczenie 1

Dobierz środki ochrony indywidualnej do pracy wykonywanej z użyciem giętarki

mechanicznej.

Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) dobrać środki ochrony indywidualnej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4) sporządzić notatkę z przeprowadzonego ćwiczenia,

5) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

6) zaprezentować efekt swojej pracy,

7) dokonać oceny ćwiczenia pod względem prawidłowego doboru środków ochrony

indywidualnej.

Wyposażenie stanowiska pracy:

–

ś

rodki ochrony indywidualnej,

–

giętarka mechaniczna,

–

literatura z rozdziału 6 dotycząca przepisów bhp podczas robót blacharskich.

Ćwiczenie 2

Dobierz środki ochrony indywidualnej do pracy wykonywanej z użyciem giętarki

ręcznej.

Sporządź notatkę po zakończeniu ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

i ergonomii,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) dobrać środki ochrony indywidualnej,

4) sporządzić notatkę z przeprowadzonego ćwiczenia,

5) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

6) zaprezentować efekt swojej pracy,

7) dokonać oceny ćwiczenia pod względem prawidłowego doboru środków ochrony

indywidualnej.

Wyposażenie stanowiska pracy:

–

ś

rodki ochrony indywidualnej,

–

giętarka ręczna,

–

literatura z rozdziału 6 dotycząca przepisów bhp podczas robót blacharskich.

4.8.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) określić minimalną wysokość w pomieszczeniach, w których

znajduje się stanowisko pracy blacharza?

2) określić minimalną szerokość przejść pomiędzy stołami

warsztatowymi?

3) określić wymogi jakie musi spełniać podłoga w pomieszczeniach

blacharskich?

4) określić wysokość stołu warsztatowego?

5) omówić, jakie środki ochronne powinien posiadać pracownik

podczas transportu ręcznego blachy?

6) omówić, w jakim celu przed dopuszczeniem do obsługi maszyny

pracownik musi zostać zapoznany z przepisami bezpieczeństwa

i higieny pracy?

7) omówić, w jakim celu stosuje się osłony ma elementy ruchome

maszyn?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań o różnym stopniu trudności. Są to zadania wielokrotnego wyboru.

5. Za każdą poprawną odpowiedź możesz uzyska 1 punkt.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Dla każdego zadania podane

są cztery możliwe odpowiedzi: A, B, C, D. Tylko jedna odpowiedź jest poprawna;

wybierz ją i zaznacz kratkę z odpowiadającą jej literą znakiem X.

7. Staraj się wyraźnie zaznaczać odpowiedzi. Jeżeli się pomylisz i błędnie zaznaczysz

odpowiedź, otocz ją kółkiem i zaznacz ponownie odpowiedź, którą uważasz

za poprawną.

8. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

9. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

10. Po rozwiązaniu testu sprawdź czy zaznaczyłeś wszystkie odpowiedzi na KARCIE

ODPOWIEDZI.

11. Na rozwiązanie testu masz 45 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Sprężynę zwija się z

a) drutu.

b) płaskownika.

c) płaskownika o grubości min. 1 mm.

d) drutu o średnicy maksymalnie 3 mm.

2. Wielkość arkusza blachy przeznaczonej do wykonania jednego egzemplarza wyrobu

wynika z

a) rodzaju blachy.

b) sposobu wycinania.

c) ilości egzemplarzy wyrobu.

d) wielkości rozwinięcia wyrobu.

3. Dlaczego trzpień powinien być mniejszy od średnicy sprężyny?

a) Aby sprężyna lepiej działała.

b) Z powodu własności plastycznych drutu.

c) Z powodu właściwości sprężystych drutu.

d) Aby sprężyna nie ulegała nadmiernemu rozciągnięciu.

4. Która część blachy podczas gięcia ulega rozciąganiu?

a) Część środkowa.

b) Strona zewnętrzna.

c) Strona wewnętrzna.

d) Strona zewnętrzna i wewnętrzna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

5. Trasowanie przestrzenne wykonujemy na przedmiotach

a) płaskich.

b) bryłowych.

c) zanieczyszczonych.

d) finalnie wykończonych.

6. Znacznik słupkowy służy do

a) kreślenia okręgów.

b) nanoszenia linii prostych.

c) odnoszenia kątów prostych.

d) podtrzymywania przedmiotu trasowanego.

7. Pierwszą czynnością podczas trasowania jest

a) trasowanie okręgu.

b) czyszczenie materiału.

c) trasowanie linii prostych.

d) obieranie bazy traserskiej.

8. Gięcie płaskowników walcowanych na zimno należy wykonywać

a) dowolnie.

b) zawsze na krawędziarkach.

c) równolegle do kierunku walcowania.

d) prostopadle od kierunku walcowania.

9. Przyjęcie nieprawidłowego kierunku gięcia płaskowników walcowanych na zimno

spowoduje

a) złamanie płaskownika.

b) powstanie rys na powierzchni .

c) powstanie pęknięć na powierzchni.

d) powstanie rys i pęknięć na powierzchni.

10. Na rysunku przedstawiono urządzenie do

a) gięcia blachy.

b) gięcia płaskowników.

c) prostowania płaskowników.

d) gięcia płaskowników i prętów.

11. Przy pomocy krawędziarek można giąć blachę o grubości do

a) 1 mm.

b) 2 mm.

c) 3 mm.

d) 4 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

12. Stempel i matryca są elementami składowymi

a) zaginarki.

b) krawędziarki.

c) krawędziarki przelotowej.

d) krawędziarki nieprzelotowej.

13. W krawędziarce przelotowej krawędź gięcia wyznacza

a) stempel.

b) krawędź belki dolnej.

c) krawędź belki górnej.

d) krawędź belki posiadającej możliwość obrotu.

14. Maszyna do gięcia blach to

a. walcarka.

b. zawijarka.

c. walcownica.

d. krawedziarka.

15. Gięcie blach można wykonywać

a) tylko na zimno.

b) tylko na gorąco.

c) na zimno lub na gorąco.

d) na zimno ale tylko blachy o dużych przekrojach.

16. Jakiej długości drutu potrzeba do zwinięcia sprężyny o średnicy 20mm z 8 zwojów?

a) 456,6 mm.

b) 499,8 mm.

c) 502,6 mm.

d) 513,1 mm.

17. Trzpień powinien być mniejszy od średnicy sprężyny o

a) 1/2.

b) 1/3.