„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Chmiel

Wykonywanie nierozłącznych połączeń blach

721[01].Z1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Radosław Krzyżanowski

mgr inż. Sylwester Wesołowski

Opracowanie redakcyjne:

mgr inż. Piotr Chmiel

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[01].Z1.06

Wykonywanie nierozłącznych połączeń blach, zawartego w modułowym programie nauczania

dla zawodu blacharz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Rodzaje połączeń nierozłącznych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Spawanie elektryczne i gazowe blach

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

26

4.3. Zgrzewanie blach

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

30

4.4. Lutowanie blach lutem miękkim i twardym

31

4.4.1. Materiał nauczania

31

4.4.2. Pytania sprawdzające

35

4.4.3. Ćwiczenia

35

4.4.4. Sprawdzian postępów

37

4.5. Nitowanie blach

38

4.5.1. Materiał nauczania

38

4.5.2. Pytania sprawdzające

40

4.5.3. Ćwiczenia

40

4.5.4. Sprawdzian postępów

42

4.6. Klejenie blach

43

4.6.1. Materiał nauczania

43

4.6.2. Pytania sprawdzające

46

4.6.3. Ćwiczenia

46

4.6.4. Sprawdzian postępów

48

4.7. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska

49

4.7.1. Materiał nauczania

49

4.7.2. Pytania sprawdzające

51

4.7.3. Ćwiczenia

51

4.7.4. Sprawdzian postępów

52

5. Sprawdzian osiągnięć

53

6. Literatura

58

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Niniejszy poradnik opracowany dla jednostki modułowej „wykonywanie nierozłącznych

połączeń blach” będzie Ci pomocny w przyswajaniu wiedzy o:

−

rodzajach połączeń nierozłącznych

−

spawaniu elektrycznym i gazowym blach

−

zgrzewaniu blach

−

lutowaniu blach lutem miękkim i twardym

−

nitowaniu blach

−

klejeniu blach

−

przepisach bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

ś

rodowiska

W poradniku zamieszczono:

−

wymagania wstępne – to znaczy wykaz umiejętności, jakimi powinieneś dysponować

przed przystąpieniem do nauki w tej jednostce modułowej,

−

cele kształcenia – to znaczy wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem czyli czego nowego się nauczysz,

−

materiał nauczania – to znaczy wiadomości teoretyczne o wykonywaniu podstawowych

połączeń nierozłącznych czyli co powinieneś wiedzieć, aby wykonać ćwiczenia,

−

pytania sprawdzające – to znaczy zestaw pytań, które pozwolą Ci sprawdzić, czy już

opanowałeś podane treści kształcenia czyli czy możesz przystąpić do realizacji ćwiczeń,

−

ć

wiczenia, które mają na celu wykształcenie Twoich umiejętności praktycznych czyli co,

w jaki sposób i przy użyciu jakich pomocy masz wykonać praktycznie,

−

sprawdzian postępów – to znaczy zestaw pytań, na podstawie których sam możesz

sprawdzić, czy potrafisz samodzielnie poradzić sobie z problemami, jakie rozwiązywałeś

wcześniej. Po przeczytaniu każdego pytania działu zaznacz w odpowiednim miejscu –

TAK albo NIE – właściwą, Twoim zdaniem, odpowiedź. Odpowiedzi NIE wskazują na

luki w Twojej wiedzy i nie w pełni opanowane umiejętności. W takich przypadkach

jeszcze raz powróć do elementów programu nauczania, lub ponownie wykonaj ćwiczenie

(względnie jego elementy). Zastanów się, co spowodowało, że nie wszystkie odpowiedzi

brzmiały TAK.

−

sprawdzian osiągnięć – przykładowy zestaw pytań testowych, który pozwoli Ci

sprawdzić, czy opanowałeś materiał w stopniu umożliwiającym zaliczenie całej jednostki

modułowej.

−

wykaz literatury uzupełniającej, z jakiej możesz korzystać podczas nauki.

Pamiętaj, że przedstawiony wykaz literatury nie jest czymś stałym i w każdej chwili mogą

pojawić się na rynku nowe pozycje.

W każdej chwili (z wyjątkiem testów końcowych) możesz zwrócić się o pomoc do

nauczyciela, który pomoże Ci zrozumieć tematy ćwiczeń i sprawdzi, czy dobrze wykonujesz

daną czynność.

Przed przystąpieniem do wykonywania każdego ćwiczenia zapoznaj się z budową

i zasadą działania urządzeń występujących na stanowisku. Musisz zapoznać się z instrukcją

obsługi tych urządzeń, aby je bezpiecznie obsługiwać.

Po zakończeniu ćwiczenia uporządkuj stanowisko, wyczyść i zakonserwuj narzędzia i sprzęt.

Podczas realizacji programu jednostki modułowej musisz przestrzegać regulaminów,

przepisów bezpieczeństwa i higieny pracy, instrukcji przeciwpożarowych i zasad ochrony

ś

rodowiska, wynikających z charakteru wykonywanych prac. Z odpowiednimi przepisami

zapoznasz się w trakcie nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

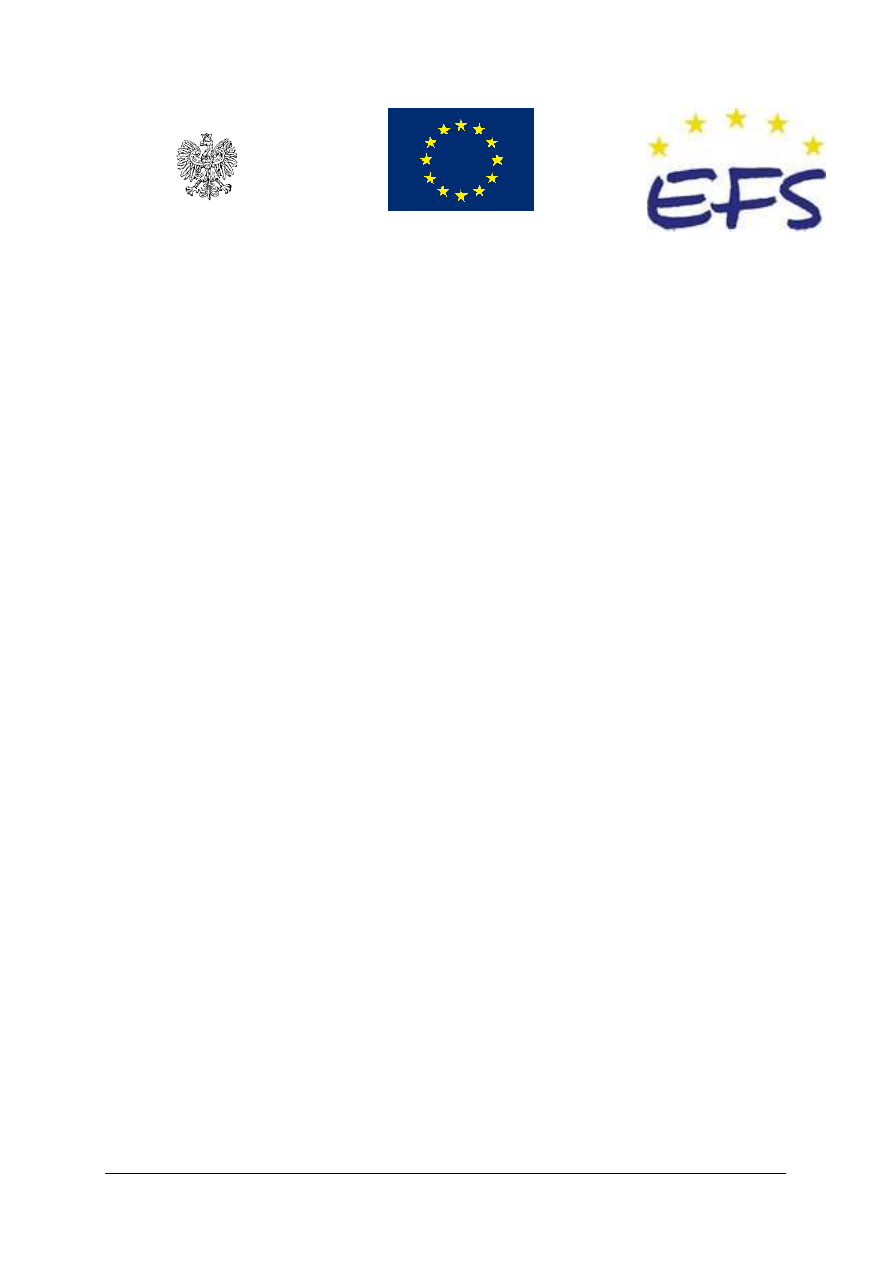

Schemat układu jednostek modułowych

721[01].Z1

Technologie robót blacharskich

721[01].Z1.01

Posługiwanie się podstawowymi pojęciami z zakresu bla-

charstwa

721[01].Z1.02

Wykonywanie elementów i przedmiotów z blachy

z zastosowaniem narzędzi ręcznych

721[01].Z1.03

Wykonywanie elementów

i przedmiotów z blachy

z zastosowaniem maszyn

i urządzeń

721[01].Z1.04

Wykonywanie elementów

i przedmiotów z blachy

z zastosowaniem operacji

mechanicznej obróbki

skrawaniem

721[01].Z1.05

Wykonywanie elementów

i przedmiotów z blachy

metodami obróbki plastycznej

i cieplnej

721[01].Z1.06

Wykonywanie nierozłącznych

połączeń blach

721[01].Z1.08

Wykonywanie konserwacji

i naprawy elementów

i konstrukcji z blachy

721[01].Z1.07

Wykonywanie montażu i demontażu

elementów i zespołów blacharskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

–

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

korzystać z różnych źródeł informacji,

–

stosować terminologię zawodową z zakresu blacharstwa,

–

czytać i interpretować dokumentację techniczną,

–

użytkować i likwidować stanowisko pracy blacharza zgodnie z zasadami organizacji

pracy, wymogami technologicznymi, przepisami bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz ochrony środowiska i zasadami ergonomii,

–

wykonywać odwzorowania graficzne elementów wykonywanych z blachy,

–

rozpoznawać materiały,

–

określać właściwości materiałów wykorzystywanych w blacharstwie,

–

rozróżniać podstawowe techniki wytwarzania,

–

sporządzać zapotrzebowanie materiałów z zakresu robót blacharskich,

–

dobierać i przygotowywać materiały do robót blacharskich,

–

charakteryzować technologie wykonywania elementów z blachy,

–

planować wykonanie elementów z blachy,

–

dobierać przyrządy pomiarowe,

–

wykonywać podstawowe pomiary warsztatowe oraz interpretować ich wyniki,

–

wykonywać elementy i przedmioty za pomocą narzędzi ręcznych i mechanicznych,

–

oceniać jakość i prawidłowość wykonanych elementów i przedmiotów z blachy,

–

rozróżniać elektryczne przyrządy pomiarowe,

–

dokonywać odczytów wskazań przyrządów elektrycznych znajdujących się w obwodzie

elektrycznym,

–

dokonywać konserwacji narzędzi, maszyn i urządzeń do robót blacharskich,

–

posługiwać się sprzętem komputerowym do wspomagania prac warsztatowych,

–

stosować zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania pracy,

–

stosować procedury udzielania pierwszej pomocy,

–

korzystać z literatury technicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować procesy wykonywania połączeń blach,

–

rozróżnić połączenia nierozłączne,

–

określić właściwości materiałów stosowanych do połączeń,

–

odczytać z dokumentacji technicznej sposób łączenia blach,

–

zaplanować procesy wykonywania połączeń z zastosowaniem różnych technologii,

–

zorganizować stanowisko pracy do wykonywania połączeń,

–

dobrać materiał do wykonania połączenia,

–

dobrać przyrządy, narzędzia i maszyny do wykonania połączeń nierozłącznych,

–

wyjaśnić budowę i działanie narzędzi i maszyn do wykonania połączeń,

–

posłużyć się narzędziami i urządzeniami do łączenia blach,

–

przygotować blachy do łączenia,

–

zastosować różne techniki łączenia blach,

–

wykonać połączenie zgodnie z dokumentacją,

–

zabezpieczyć wykonane połączenie,

–

nałożyć powłoki ochronne i dekoracyjne na wykonane połączenie, zgodnie

z dokumentacją,

–

dokonać konserwacji narzędzi i urządzeń stosowanych do wykonania połączenia,

–

posłużyć się dokumentacją technologiczną, normami i poradnikami,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas wykonywania pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

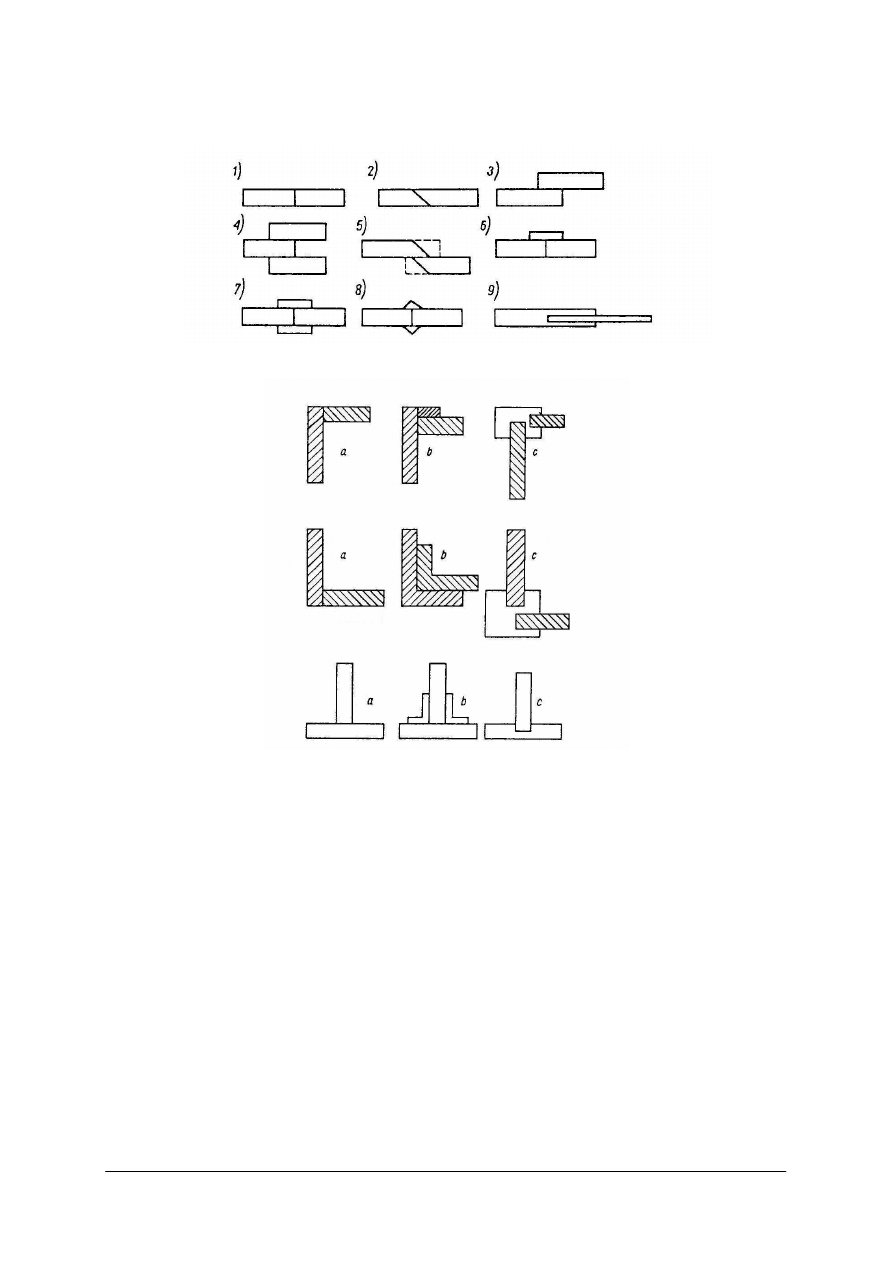

4.1. Rodzaje połączeń nierozłącznych

4.1.1. Materiał nauczania

Połączenia nierozłączne są to takie połączenia elementów, których nie można rozdzielić

bez uszkodzenia części łączonych lub elementów łączących. Należą do nich połączenia:

spawane, zgrzewane, lutowane, nitowane i klejone. Sposób łączenia elementów musi być

dostosowany do rodzaju materiałów łączonych.

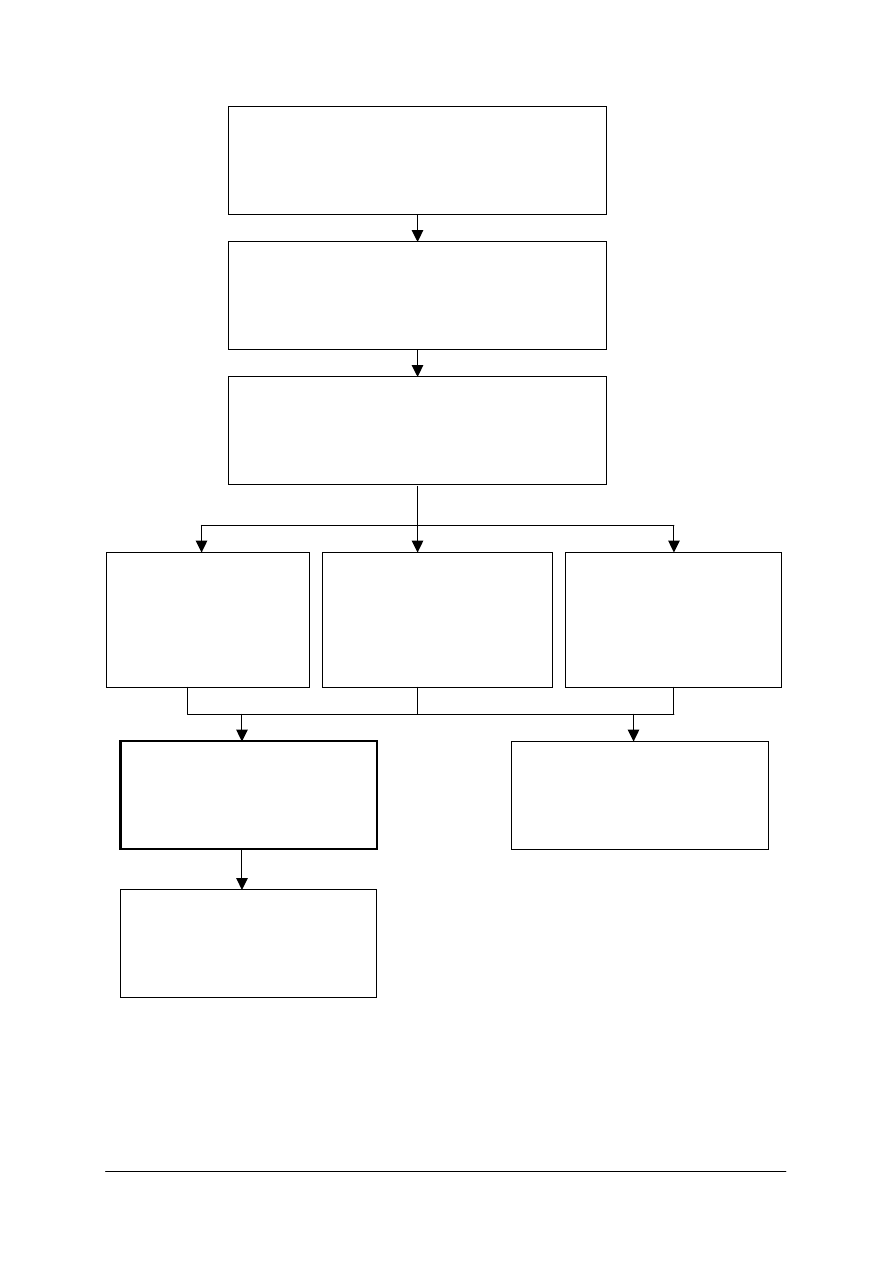

Spawanie metali polega na miejscowym rozgrzaniu metali do stanu topienia za pomocą

prądu elektrycznego (spawanie łukowe) lub gazu (spawanie gazowe). Spawanie odbywa się

z dodawaniem lub bez dodawania spoiwa. Spoiwo po stopieniu nazywa się stopiwem, które

po zastygnięciu wraz ze stopionymi brzegami łączonych części tworzy spoinę. Typowe

kształty spoin i oznakowanie stosowane na rysunkach technicznych przedstawia tabela 1.

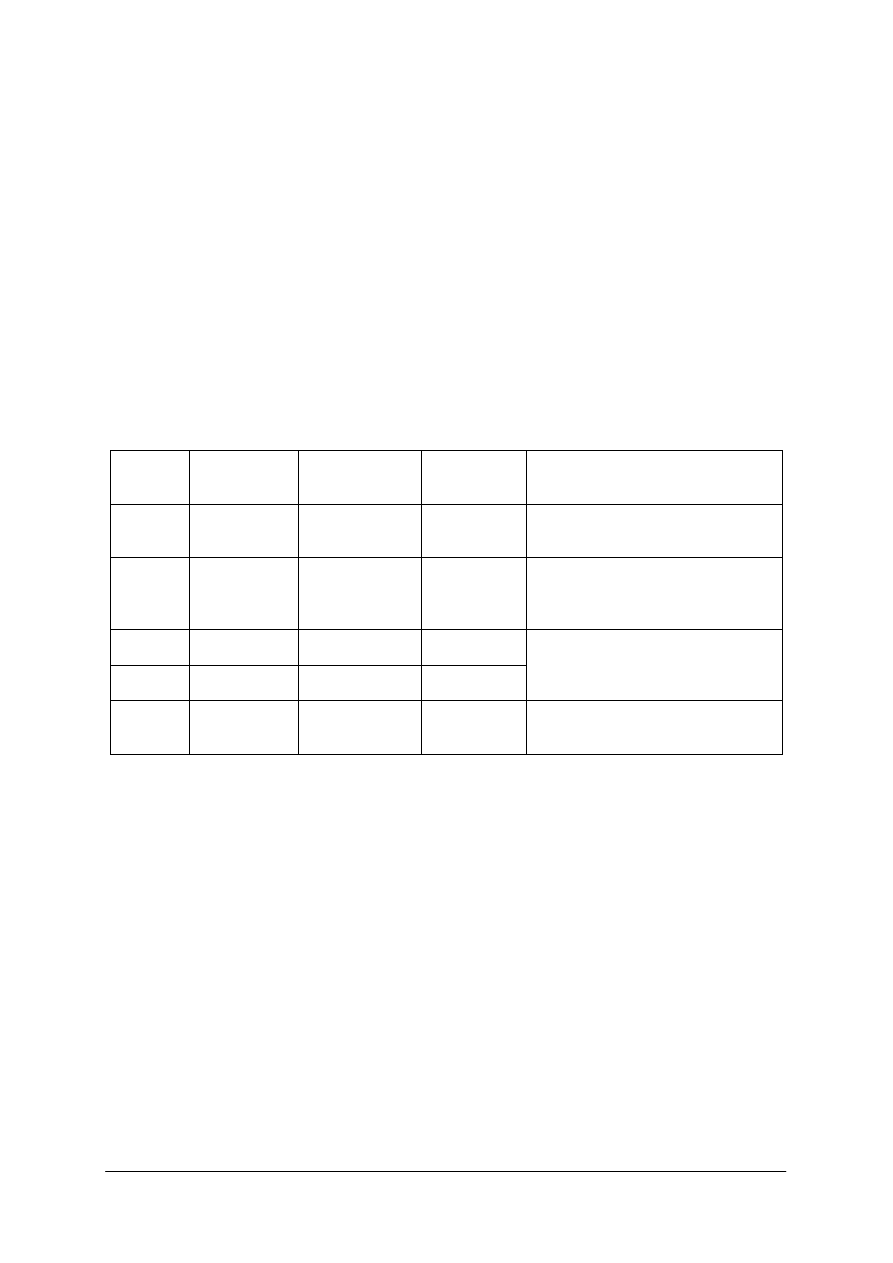

Tabela 1. Typowe kształty i znaki spoin [8, s. 267].

Do spawania nadają się stale o małej zawartości węgla (do 0,27%), ołów, aluminium

i stopy magnezu. Do metali trudnospawalnych zalicza się stale wysokowęglowe i stopowe,

ż

eliwo, brązy i nikiel.

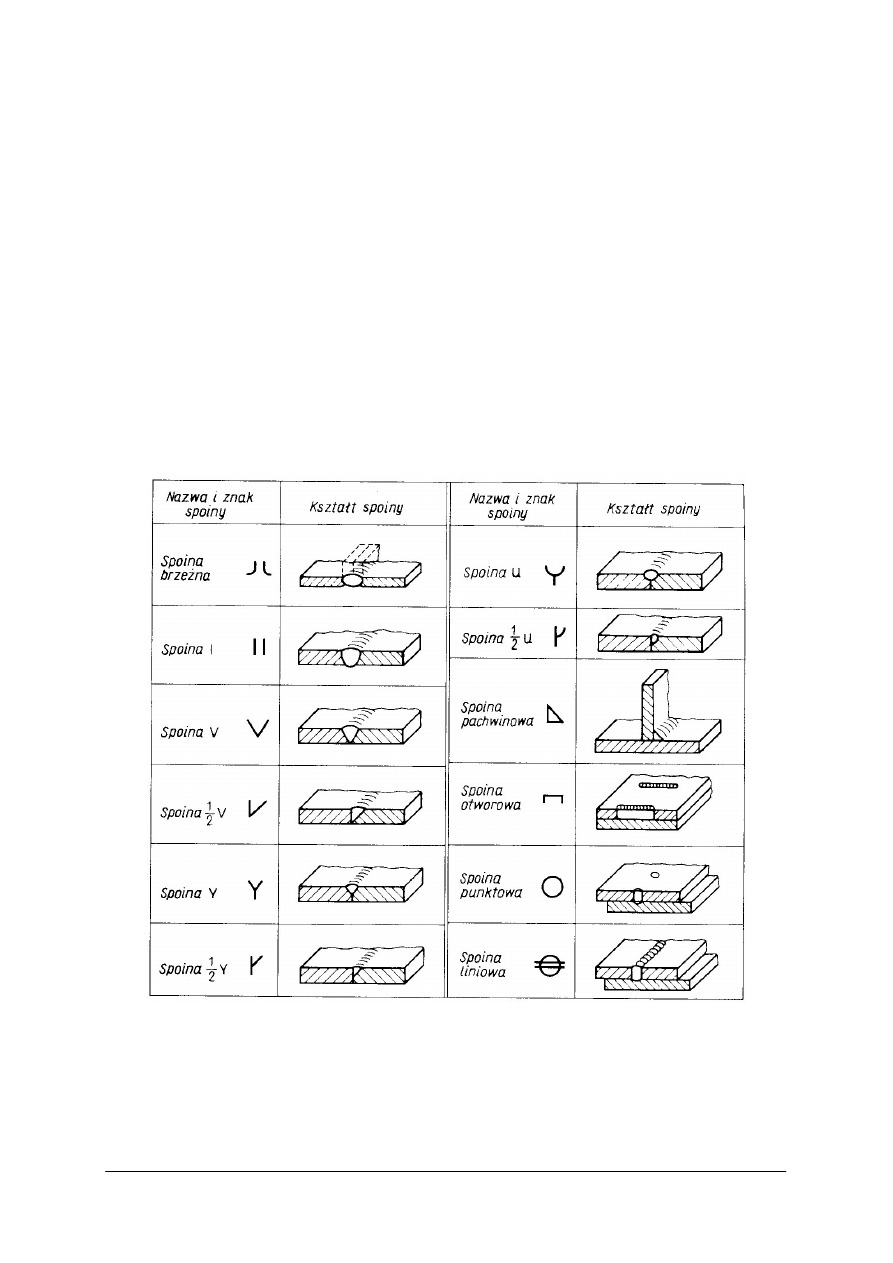

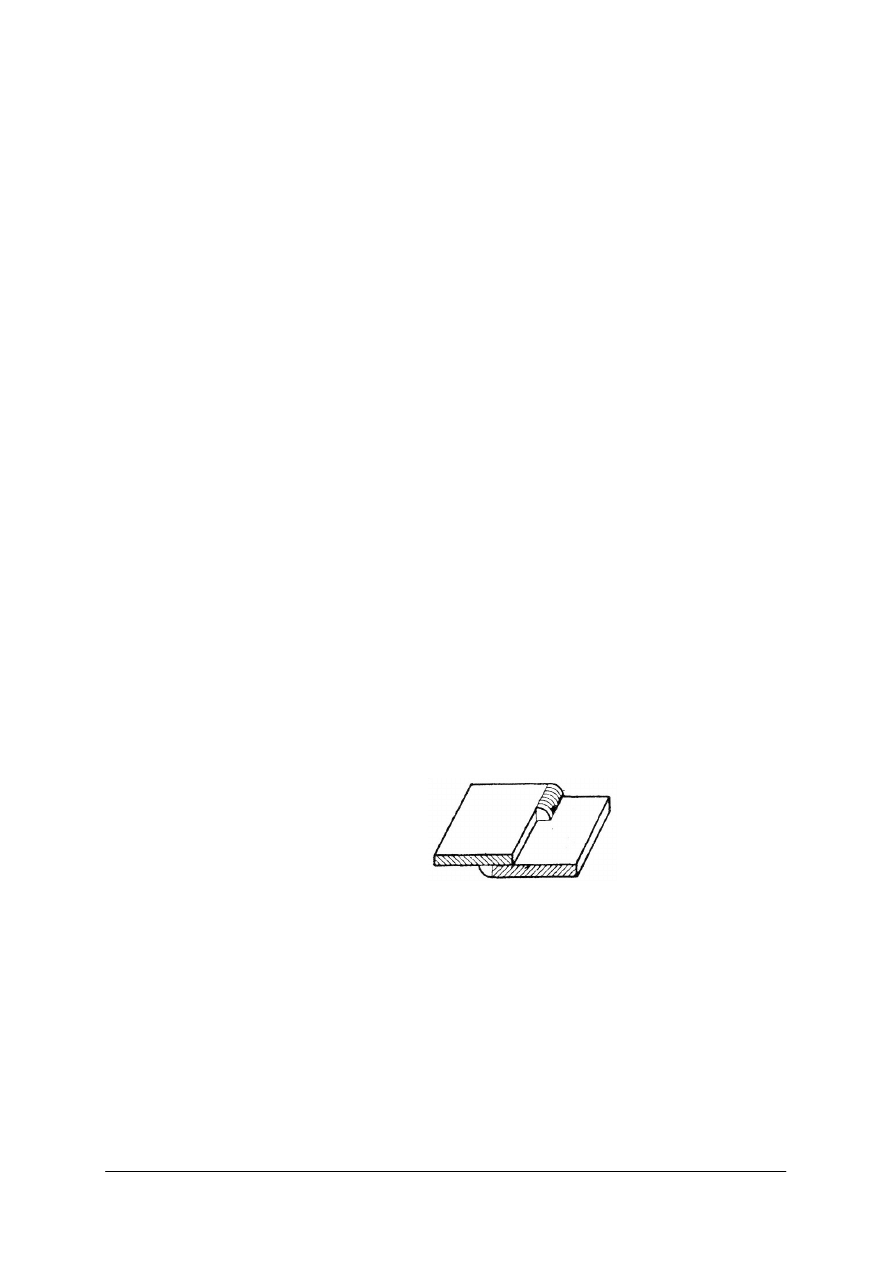

Zgrzewaniem nazywa się proces łączenia metali przez nagrzanie obu łączonych części

do stanu ciastowatości i następnie dociśnięcie ich do siebie. Powstałe w ten sposób połączenie

nazywa się zgrzeiną. Kształty zgrzein oraz ich oznaczenia na rysunkach przedstawia tabela 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Tabela 2. Oznaczenie zgrzein na rysunkach [8, s. 270].

Za pomocą zgrzewania można łączyć stale i metale nieżelazne (blachy i pręty).

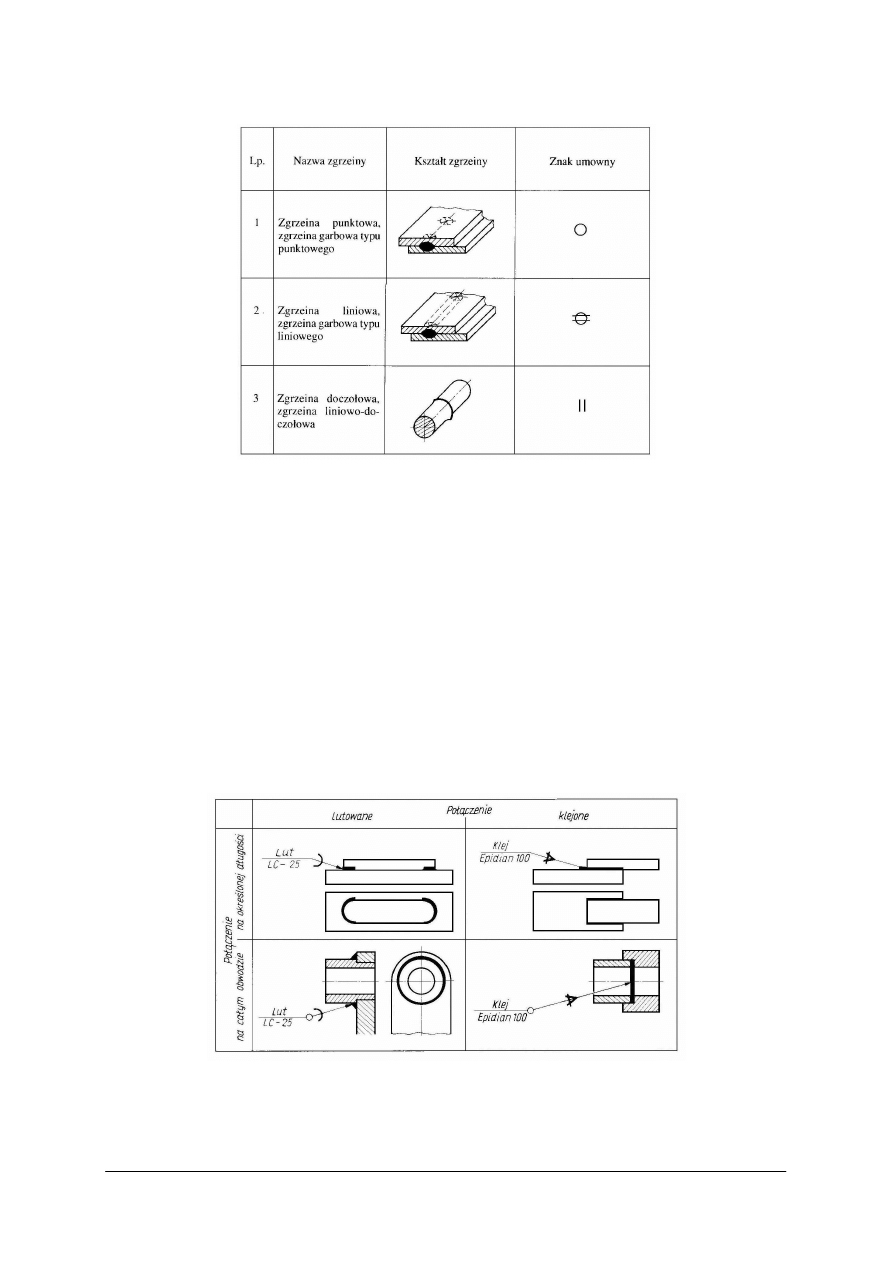

Lutowanie polega na łączeniu metali, pozostających w stanie stałym, za pomocą

roztopionego metalu (lub stopu) zwanego lutem. Podczas lutowania nie zachodzi nadtapianie

łączonych

części.

Roztopiony

lut

łączy

metale

dzięki

zjawisku

spójności

międzycząsteczkowej (kohezji) i nieznacznemu przenikaniu (dyfundowaniu) w głąb materiału

rodzimego.

Za pomocą lutowania można łączyć ze sobą różne metale i stopy o różnych własnościach.

Lutowanie stosuje się do łączenia cienkich blach i przewodów elektrycznych. Połączenia

lutowane nie mogą przenosić dużych obciążeń, ale dobrze przewodzą prąd elektryczny.

Sposób oznaczenia połączeń lutowanych i klejonych przedstawia tabela 3.

Klejenie jest to połączenie metali za pomocą substancji zwanej klejem. Polega ono na

rozprowadzeniu cienkiej warstwy substancji klejącej na uprzednio przygotowanej

powierzchni. Po nałożeniu substancji klejącej należy ją podsuszyć, a następnie docisnąć do

siebie łączone elementy.

Tabela 3. Oznaczenie połączeń lutowanych i klejonych [12, s. 80].

Metodą klejenia łączyć można ze sobą metale, metale z niemetalami, metale

z tworzywami sztucznymi, szkłem lub porcelaną.

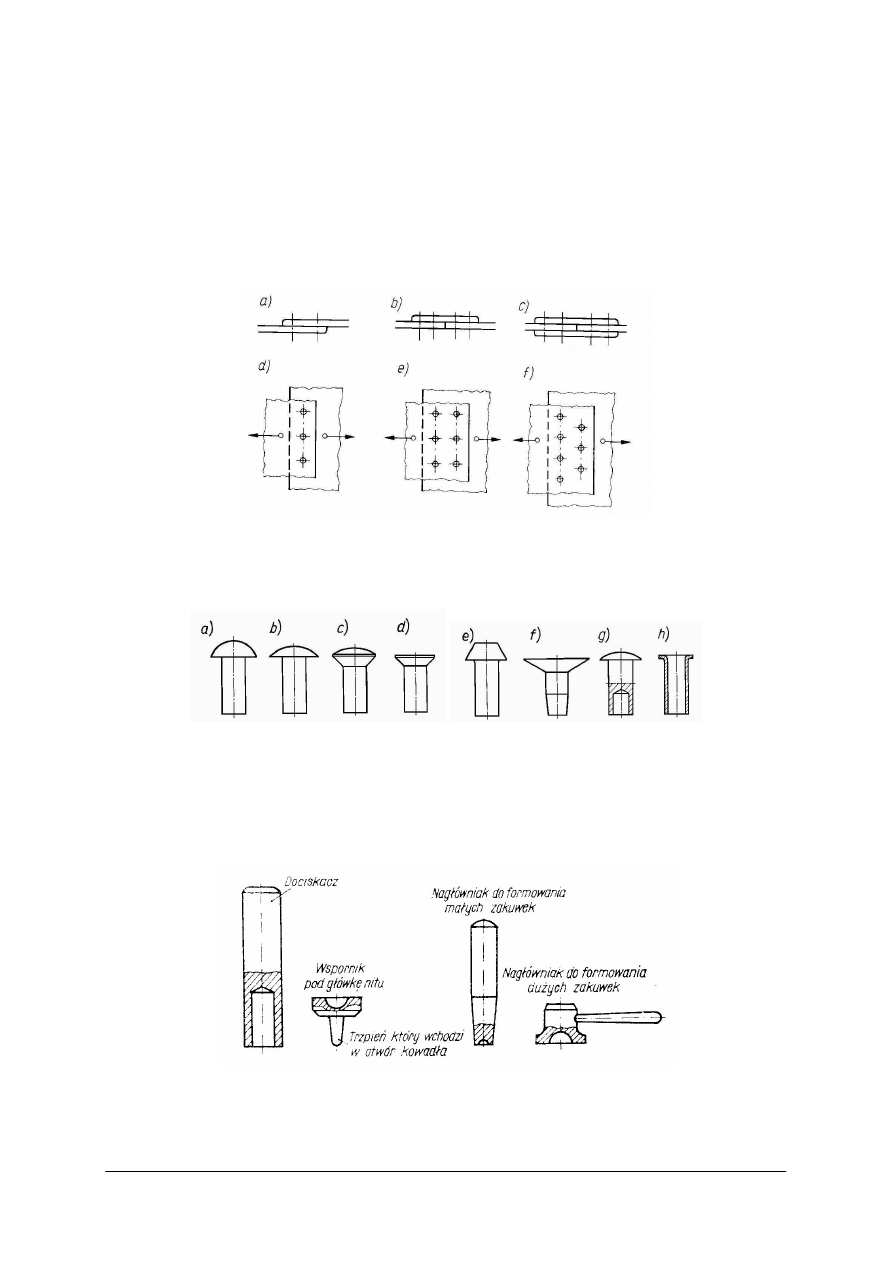

Nitowanie polega na łączeniu części metalowych najczęściej blach przy pomocy nitów

o różnych kształtach. Podczas nitowania swobodny koniec nitu jest spęczany i kształtowany

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

w zakuwkę.

Typowe kształty łbów nitów i oznakowanie stosowane na rysunkach technicznych

przedstawia tab. 4.

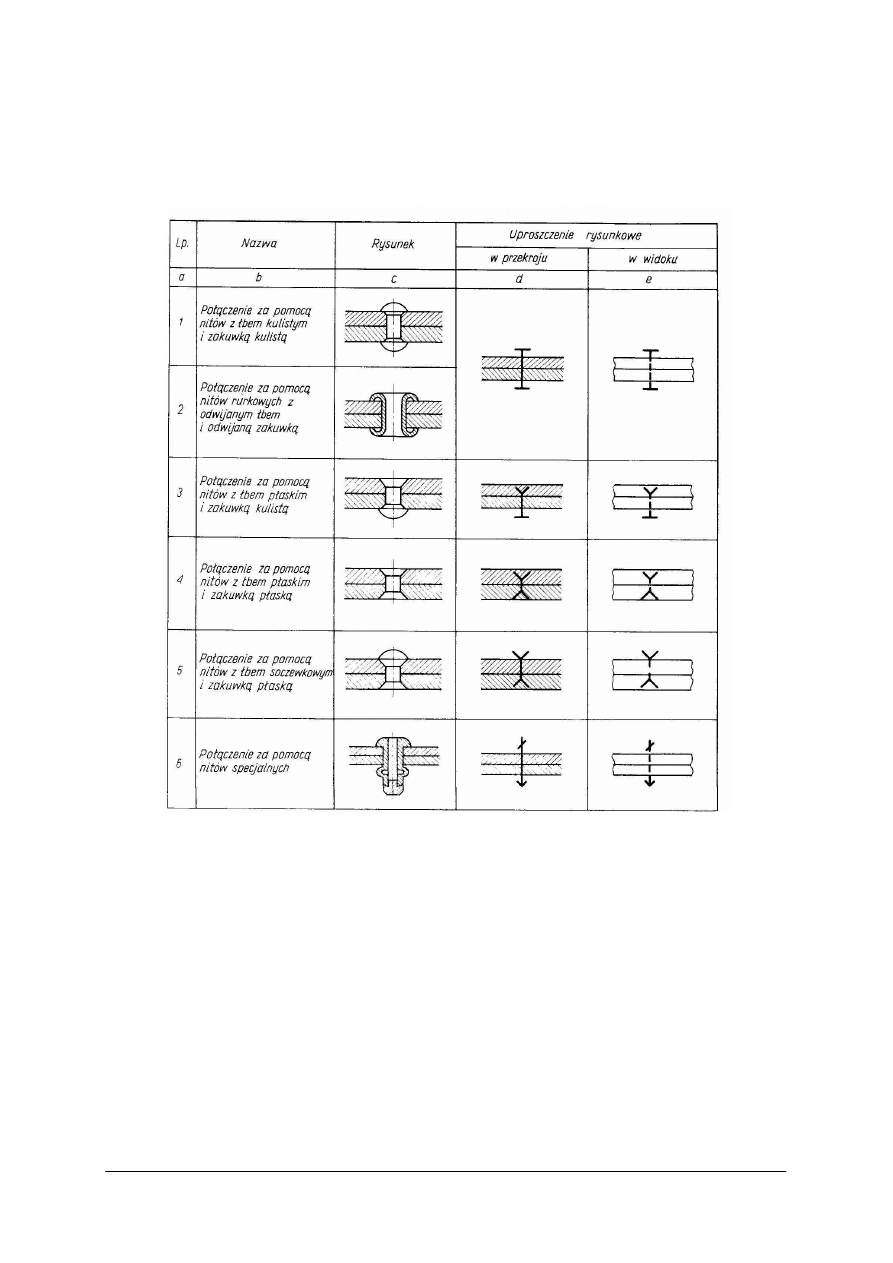

Tabela 4. Przykłady uproszczeń rysunkowych połączeń nitowych [1, s. 209].

Nitowanie znajduje zastosowanie do połączeń metali, które są trudnospawalne lub

niespawalne. Nitowane są głównie dźwigary mostów drogowych i kolejowych oraz

konstrukcje ze stopów aluminium.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie połączenia nazywamy nierozłącznymi?

2. Jakie znasz połączenia nierozłączne?

3. Czym charakteryzuje się proces spawania?

4. Czym charakteryzuje się proces zgrzewania?

5. Czym charakteryzuje się proces lutowania?

6. Czym charakteryzuje się proces klejenia?

7. Czym charakteryzuje się proces nitowania?

8. Jakie właściwości mają materiały stosowane do połączeń nierozłącznych?

9. Jak oznacza się w dokumentacji technicznej sposoby łączenia blach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj rodzaje połączeń nierozłącznych pokazane na modelach. Wypisz nazwy

połączeń na kartkach i przyporządkuj do przedstawionych pomocy. Określ właściwości

materiałów stosowanych do połączeń nierozłącznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) nazwać poszczególne rodzaje połączeń nierozłącznych,

5) posegregować rysunki połączeń nierozłącznych,

6) utworzyć plakat odpowiednio układając rysunki z rozpoznanymi połączeniami,

7) umieścić podpisy pod modelami,

8) określić właściwości materiałów stosowanych do połączeń nierozłącznych,

9) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

10) sformułować wnioski z realizacji ćwiczenia,

11) zaprezentować efekty swojej pracy,

12) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

plansze z rysunkami lub zdjęciami rodzajów połączeń nierozłącznych,

−

modele połączeń nierozłącznych,

−

tablica o miękkim podłożu, w które łatwo wbijać szpilki,

−

zestawy kartek o różnych kolorach i różnym kształcie,

−

arkusze papieru,

−

przybory do pisania,

−

szpilki,

−

literatura z rozdziału 6 dotycząca połączeń nierozłącznych.

Ćwiczenie 2

Rozpoznaj oznaczenia połączeń nierozłącznych pokazanych na rysunkach. Wypisz ich

nazwy na kartkach i przyporządkuj do rysunków.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) nazwać poszczególne symbole połączeń nierozłącznych,

5) posegregować rysunki z odpowiednimi symbolami połączeń nierozłącznych,

6) utworzyć plakat układając rysunki połączeń z symbolami, przypisując je do

odpowiednich grup,

7) umieścić podpisy pod rysunkami,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

8) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

9) sformułować wnioski z realizacji ćwiczenia,

10) zaprezentować efekty swojej pracy,

11) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

plansze z rysunkami lub zdjęciami rodzajów połączeń nierozłącznych,

−

tablica o miękkim podłożu, w które łatwo wbijać szpilki,

−

zestawy kartek o różnych kolorach i różnym kształcie,

−

arkusze papieru,

−

przybory do pisania,

−

szpilki,

−

literatura z rozdziału 6 dotycząca połączeń nierozłącznych.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować jakie połączenia nazywamy nierozłącznymi?

2) określić jakie znasz połączenia nierozłączne?

3) określić czym charakteryzuje się proces spawania?

4) określić czym charakteryzuje się proces zgrzewania?

5) określić czym charakteryzuje się proces lutowania?

6) określić czym charakteryzuje się proces klejenia?

7) określić czym charakteryzuje się proces nitowania?

8) określić

właściwości

materiałów

stosowanych

do

połączeń

nierozłącznych?

9) rozpoznać oznaczenia połączeń nierozłącznych blach zamieszczone

w dokumentacji technicznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Spawanie elektryczne i gazowe blach

4.2.1. Materiał nauczania

Połączenie dwóch lub więcej części metalowych spoinami tworzy złącze spawane.

Podstawowe rodzaje złączy spawanych pokazane zostały na rysunku 1.

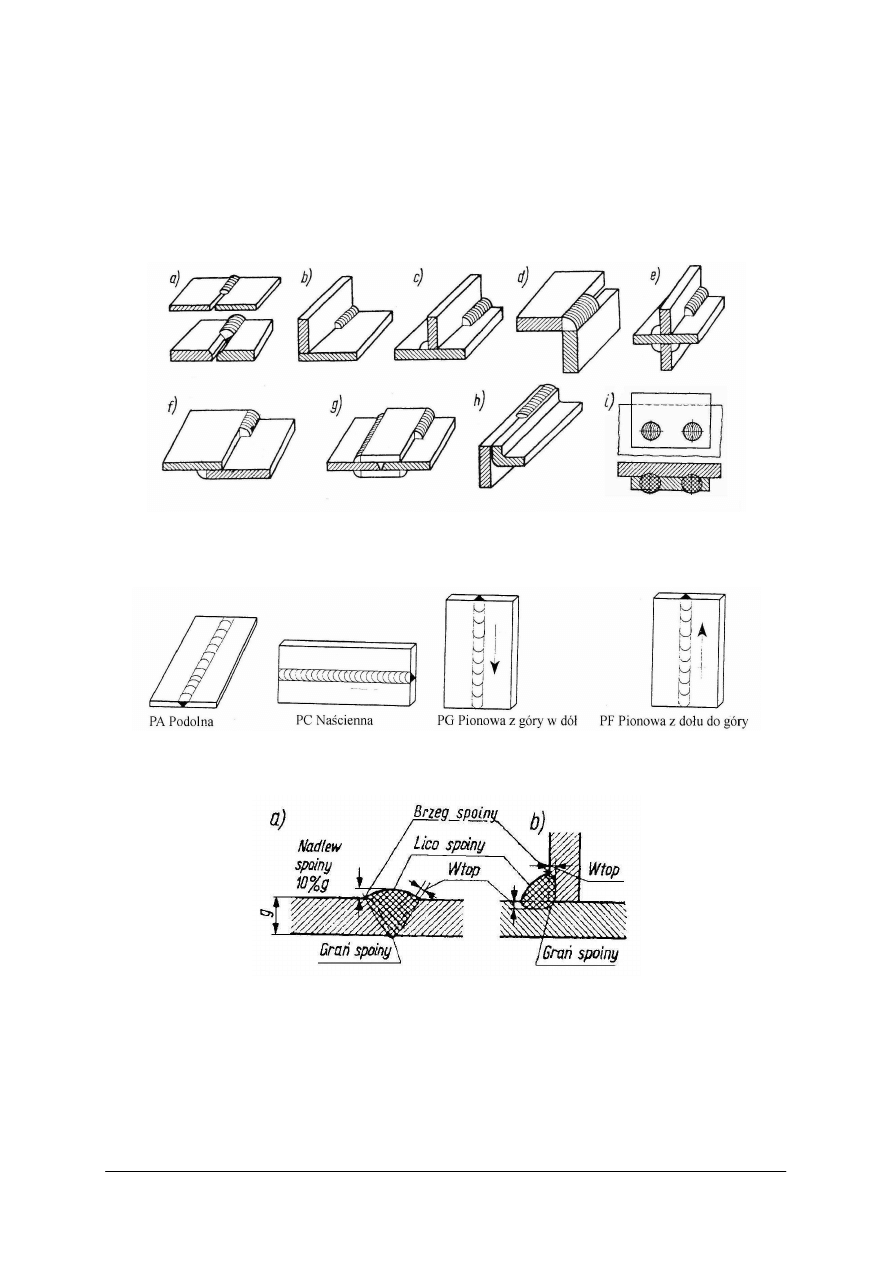

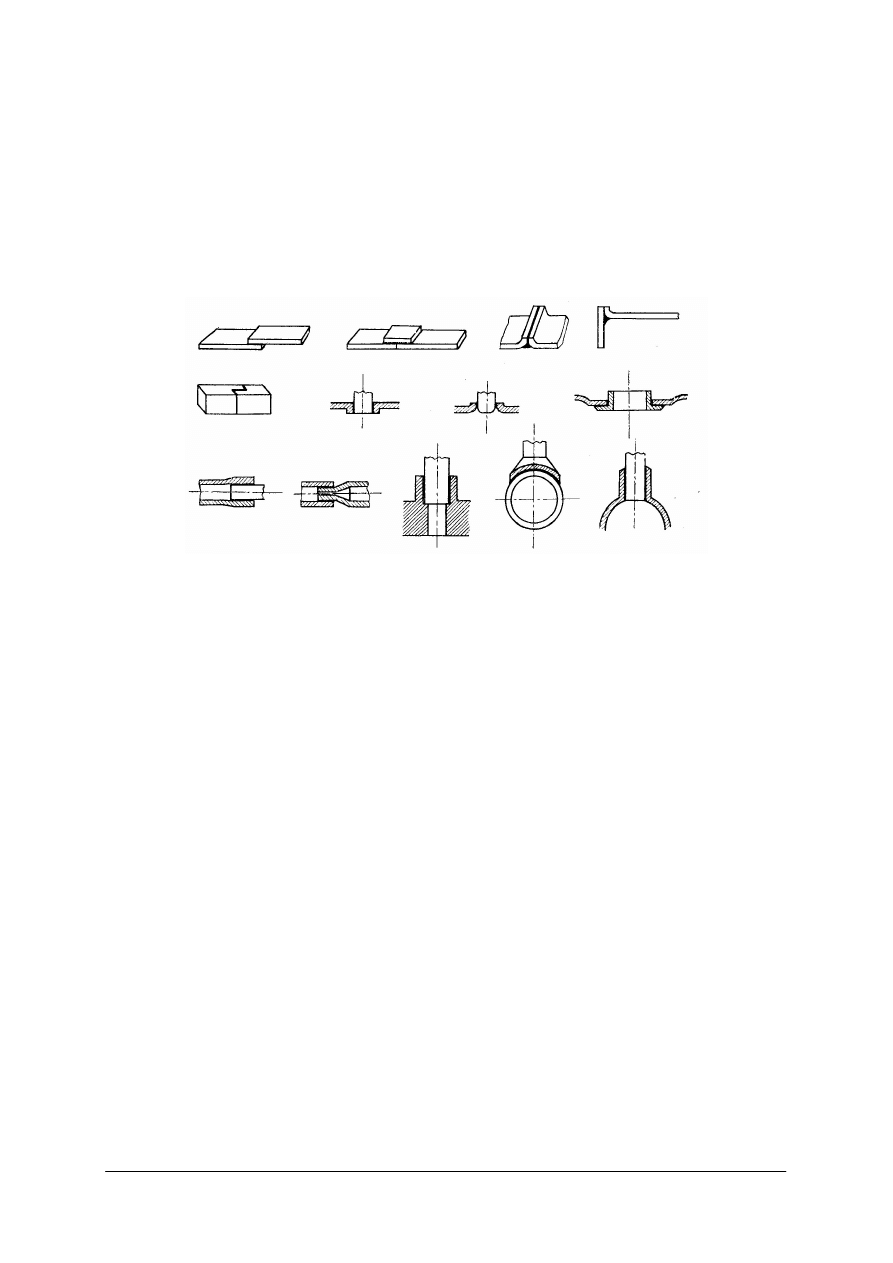

Rys. 1. Rodzaje złączy spawanych: a) doczołowe na I i Y, b) kątowe, c) teowe, d) narożne, e) krzyżowe,

f) zakładkowe, g) nakładkowe, h) przylgowe, i) otworowe [10, s. 62 i 64].

Pozycja spawania jest to położenie spawanego przedmiotu podczas spawania (rys. 2).

Rys. 2. Pozycje spawania blach według PN-EN-287-1 [10, s. 67].

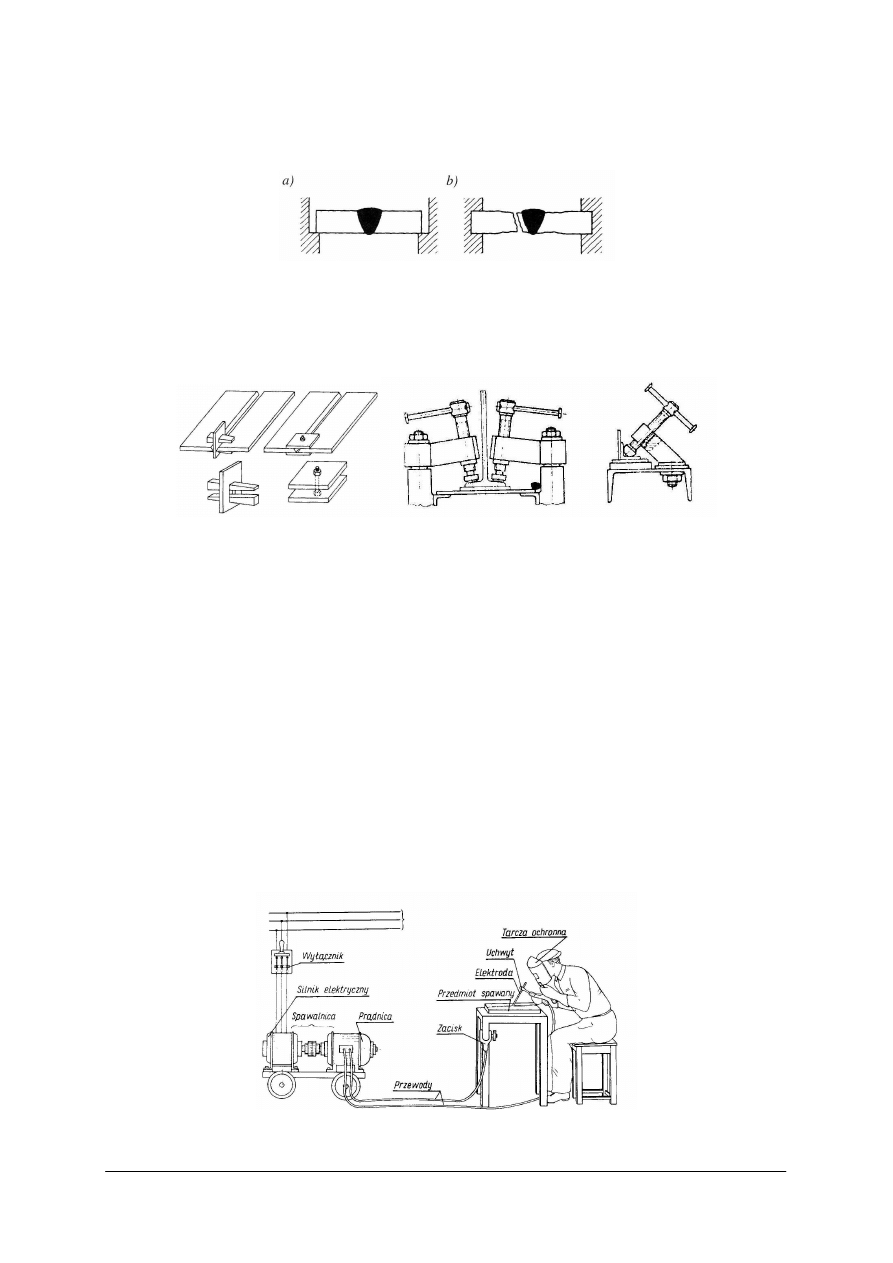

Rozróżnia się spoiny: czołowe i pachwinowe (rys. 3).

Rys. 3. Podstawowe typy spoin i ich elementy a) czołowa, b) pachwinowa [10, s. 63].

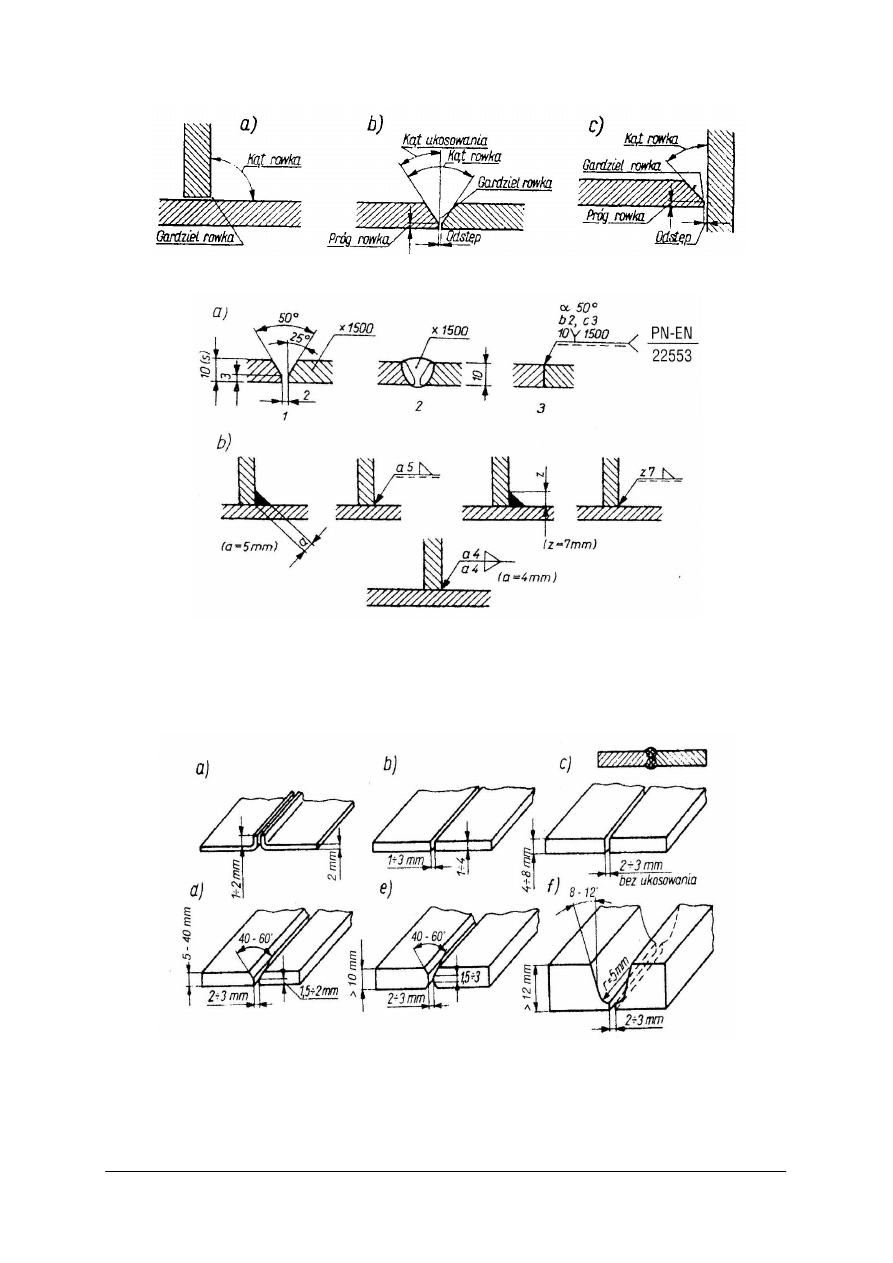

Na rysunkach technicznych elementy spawane muszą zawierać oznaczenia dotyczące

rodzaju złącza i spoiny oraz wymiary i przekroje spoin (rys. 5).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 4. Rowki łączonych części ukosowanych i nieukosowanych oraz ich nazwy techniczne [10, s. 63].

Rys. 5. Rysunkowe symbole oznaczenia spoin: a) czołowych, b) pachwinowych. 1) rowek ukosowania na Y,

2) spoina czołowa, 3) oznaczenia przygotowania do spawania [10, s. 70].

Przed przystąpieniem do spawania powierzchnie materiałów muszą być oczyszczone tak,

aby miały metaliczny połysk. Czynności te można wykonać metodą obróbki skrawaniem,

metodą chemiczną (trawienie) lub termiczną (opalanie płomieniem).

Rys. 6. Kształty przygotowania blach do spawania w zależności od ich grubości [10, s. 54].

Brzegi elementów łączonych o grubości powyżej 4 mm do spawania należy ukosować. Kąt

ukosowania w blachach grubszych (10–20 mm) powinien wynosić około 40°, a w blachach

cieńszych do 60°.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

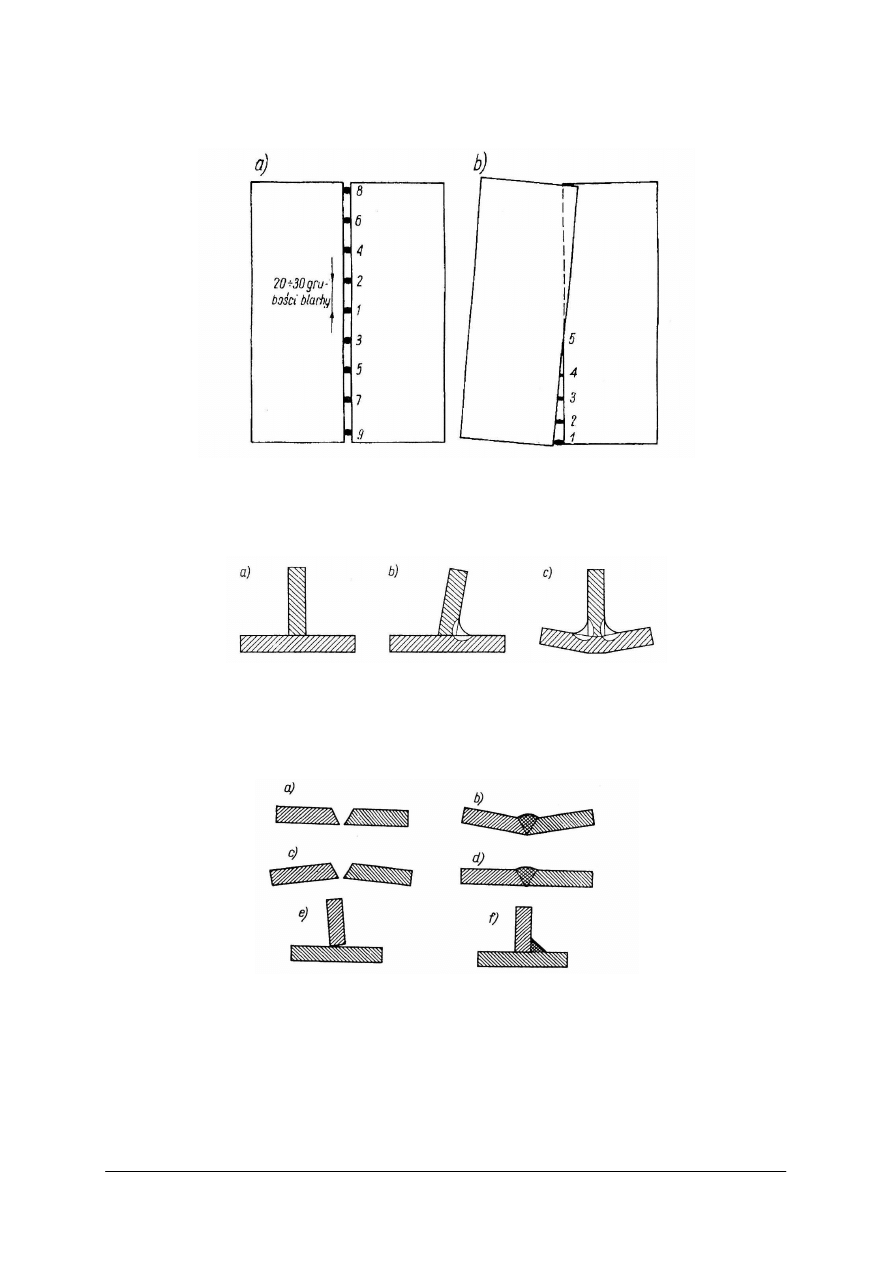

Przed rozpoczęciem spawania materiały łączone należy dokładnie sczepić i ułożyć

w pozycji dogodnej dla spawacza.

Rys. 7. Sczepianie blach przed spawaniem: a) prawidłowe, b) nieprawidłowe [10, s. 60].

Sczepianie rozpoczyna się w środku blach, a następnie spoiny sczepne wykonuje się raz

z jednej, raz z drugiej strony (rys. 7). Odległość między punktami sczepnymi powinna wynosić

20 – 30 grubości spawanego metalu, a długość spoin sczepnych 2–5 grubości materiału.

Rys. 8. Odkształcenie złączy teowych: a) położenie przed spawaniem, b) złącze teowe spawane jednostronnie,

c) złącze teowe spawane dwustronnie [10, s. 77].

Podczas spawania następuje szybkie, miejscowe nagrzanie łączonych elementów

a następnie ich szybkie chłodzenie. Nagłe zmiany temperatury powodują powstawanie

wewnętrznych naprężeń, odkształceń a nawet pęknięć (rys. 8).

Rys. 9. Odkształcenia powstające przy spawaniu i sposób zapobiegania ich powstawaniu [10, s. 77].

Wystąpienie naprężeń podczas spawania oraz odkształceń spowodowane jest przez

zmianę struktury krystalicznej w spawanym materiale pod wpływem wysokiej temperatury.

W materiałach stalowych sprzyja temu większa zawartość węgla i dodatków stopowych.

Aby ograniczyć powstawanie naprężeń i odkształceń w złączach spawanych, należy przed

przystąpieniem do spawania opracować plan technologiczny spawania. Dotyczy on sposobu

układania części (rys. 9), spoin, liczby ściegów, pozycji spawania, kształtu i kątów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

ukosowania, zastosowania odpowiedniej metody spawania, jak również temperatury

materiałów spawanych. Bardzo często zachodzi konieczność spawania w podwyższonej

temperaturze.

Rys. 10. Skurcz poprzeczny wywołany spoiną: a) złącze swobodnie podparte, b) złącze sztywno zamocowane

[10, s. 74].

W celu zminimalizowania powstających podczas spawania odkształceń, wykorzystuje się

różnego rodzaju uchwyty i przyrządy (rys. 11).

1 2 3 4

Rys. 11. Uchwyty pomocnicze do spawania: 1) klinowe, 2, 3, 4) śrubowe [10, s. 79, 80].

Zespoły spawane, które podczas spawania uległy zdeformowaniu, poddaje się

prostowaniu sposobami mechanicznymi lub termicznymi. Małe zniekształcenia w elementach

drobnych, cienkich można usunąć przez prostowanie młotkiem na zimno. Większe krzywizny

w grubszych elementach usuwa się za pomocą maszyn przeznaczonych do prostowanie jak

walcarki, prasy śrubowe, prasy kuźnicze.

Prostowanie termiczne wykonuje się przez nagrzewanie odkształconych elementów,

palnikiem acetylenowo-tlenowym. Niewłaściwie przeprowadzone prostowanie może

doprowadzić do skomplikowanych odkształceń i uszkodzenia konstrukcji.

Aby zlikwidować naprężenia spawalnicze jakie powstają podczas spawania, elementy

i zespoły

spawane

poddaje

się

wyżarzaniu:

zmiękczającemu,

odprężającemu,

normalizującemu, rekrystalizującemu. Pod wpływem temperatury, struktura metali lub stopów

jest zbliżona do stanu pierwotnego, przez co ustępują naprężenia spawalnicze.

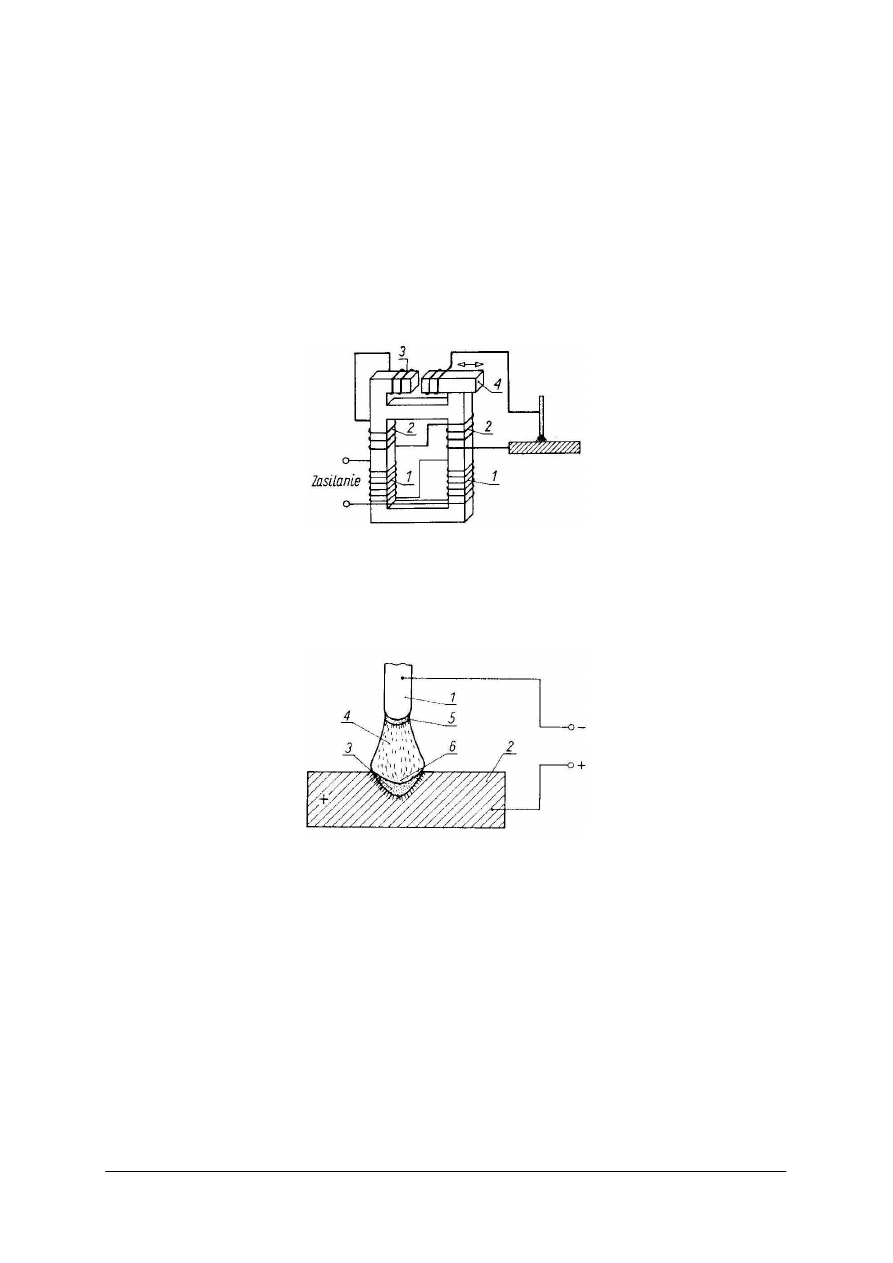

Spawanie elektryczne łukowe można wykonywać prądem stałym lub przemiennym.

Prąd stały uzyskuje się z przetwornic spawalniczych (rys. 12) lub prostowników a prąd

przemienny z transformatorów spawalniczych.

Rys. 12. Stanowisko robocze do spawania prądem stałym [7, s. 352].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Przetwornica spawalnicza składa się z silnika elektrycznego i prądnicy spawalniczej.

Silnikiem napędowym jest silnik trójfazowy lub spalinowy. Przetwornica spawalnicza jest

nazywana spawarką prądu stałego. Daje ona prąd o napięciu 20–70 V i natężeniu od kilkuset

do kilku tysięcy amperów.

Prostownik spawalniczy służy do przetwarzania prądu sieciowego przemiennego na

prąd stały pulsujący. Składa się z transformatora, regulatora natężenia i urządzenia

prostującego. Urządzeniem prostującym prąd jest zespół diod który przepuszcza prąd tylko w

jednym kierunku.

Transformator spawalniczy, nazywany jest spawarką prądu przemiennego (rys. 13).

Obniża on napięcie z sieci 230 V lub 400 V na napięcie odpowiednie do spawania, czyli około

70 V, potrzebne do zajarzenia łuku elektrycznego.

Rys. 13. Schemat transformatora spawalniczego: 1) uzwojenie pierwotne, 2) uzwojenie wtórne, 3) urządzenie

dławiące, 4) część ruchoma [2, s. 203].

Do powstania łuku elektrycznego dochodzi podczas spawania w wyniku potarcia

elektrody o spawany przedmiot, następnie odsunięcie jej na odległość nie przekraczającą

grubości drutu. Towarzyszy temu wydzielanie się dużej ilości ciepła i światła.

Rys. 14. Schemat jarzenia się łuku elektrycznego: 1) elektroda, 2) materiał spawany, 3) jeziorko metalu,

4) stożek łuku, 5) strefa katodowa, 6) strefa anodowa [10, s. 213].

Aby łuk mógł się jarzyć, warstwa powietrza w przestrzeni łukowej musi być

zjonizowana, aby dobrze przewodzić prąd elektryczny. Zjonizowaniu pod wpływem wysokiej

temperatury ulegają cząsteczki powietrza, gazów wydzielanych z otuliny i par metali

ulegających topieniu. Elektrony są przyciągane przez anodę (+), którą jest materiał spawany,

a jony dodatnie wędrują do katody (-), którą jest elektroda.

Podczas spawania prądem stałym, temperatura anody, czyli materiału spawanego jest

o około 500°C wyższa niż katody, co ma znaczenie przy wyborze metody spawania. Przy

spawaniu prądem przemiennym, temperatura obu elektrod jest wyrównana.

Rodzaj elektrody, drutu, metody spawania i parametrów spawania należy dobrać według

odpowiednich tabel, w zależności od rodzaju materiału spawanego i rodzaju konstrukcji.

Do podstawowych metod spawania elektrycznego łukowego można zaliczyć:

−

spawanie elektrodami otulonymi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

−

spawanie w osłonach gazowych metodami MIG/ MAG,

−

spawanie metodą TIG.

Elektrody do spawania elektrycznego łukowego dzieli się na nietopliwe i topliwe. Do

elektrod nietopliwych zalicza się elektrody wolframowe i węglowe. Elektrod wolframowych

używa się do spawania metali w atmosferze gazów ochronnych, elektrod węglowych do

spawania cienkich blach.

Spawanie elektrodami otulonymi polega na stapianiu metali w miejscu wytworzenia

łuku elektrycznego, który powstaje między przedmiotem spawanym a elektrodą. Temperatura

łuku elektrycznego wynosi od 2600–6000°C.

Do spawania łukowego używa się przeważnie elektrod topliwych, które dzieli się na

nieotulone i otulone. Elektrody nieotulone nie są zalecane do spawania bez gazów

ochronnych, gdyż w atmosferze powietrza dają spoinę o niskich własnościach

wytrzymałościowych.

W zależności od grubości otuliny elektrody otulone dzielą się na: cienko otulone, średnio

otulone i grubo otulone. Elektrody cienko otulone mają grubość otuliny nie przekraczającą

20% obustronnej grubości rdzenia i używane są do spawania cienkich elementów. Elektrony

ś

rednio otulone mają obustronnej grubość otuliny 20

÷

40 % grubości rdzenia, grubo otulone

– ponad 40%. Stopiona otulina tworzy ze spalającymi się składnikami żużel, który chroni

roztopioną spoinę przed działaniem azotu i tlenu z powietrza oraz zapobiega przed zbyt

szybkim studzeniem. Ponadto składniki otuliny wzbogacają spoinę w składniki stopowe, które

podczas spawania ulegają wypaleniu. Elektrody dobiera się tak, by ich skład był podobny do

składu materiału spawanego.

W zależności od składu otuliny, elektrody dzielimy na elektrody o otulinie:

−

kwaśnej (A),

−

zasadowej (B),

−

rutylowej (R),

−

celulozowej (C),

−

utleniającej (O),

−

innej (V).

Do spawania stali niestopowych stosuje się między innymi elektrody: EA146, ER146,

EB146. Do spawania stali niskostopowych (18G2A, 10H, 15HM) można użyć elektrod:

EB150 i EB155 a spawane elementy należy podgrzać do temperatury 100–300

°

C.

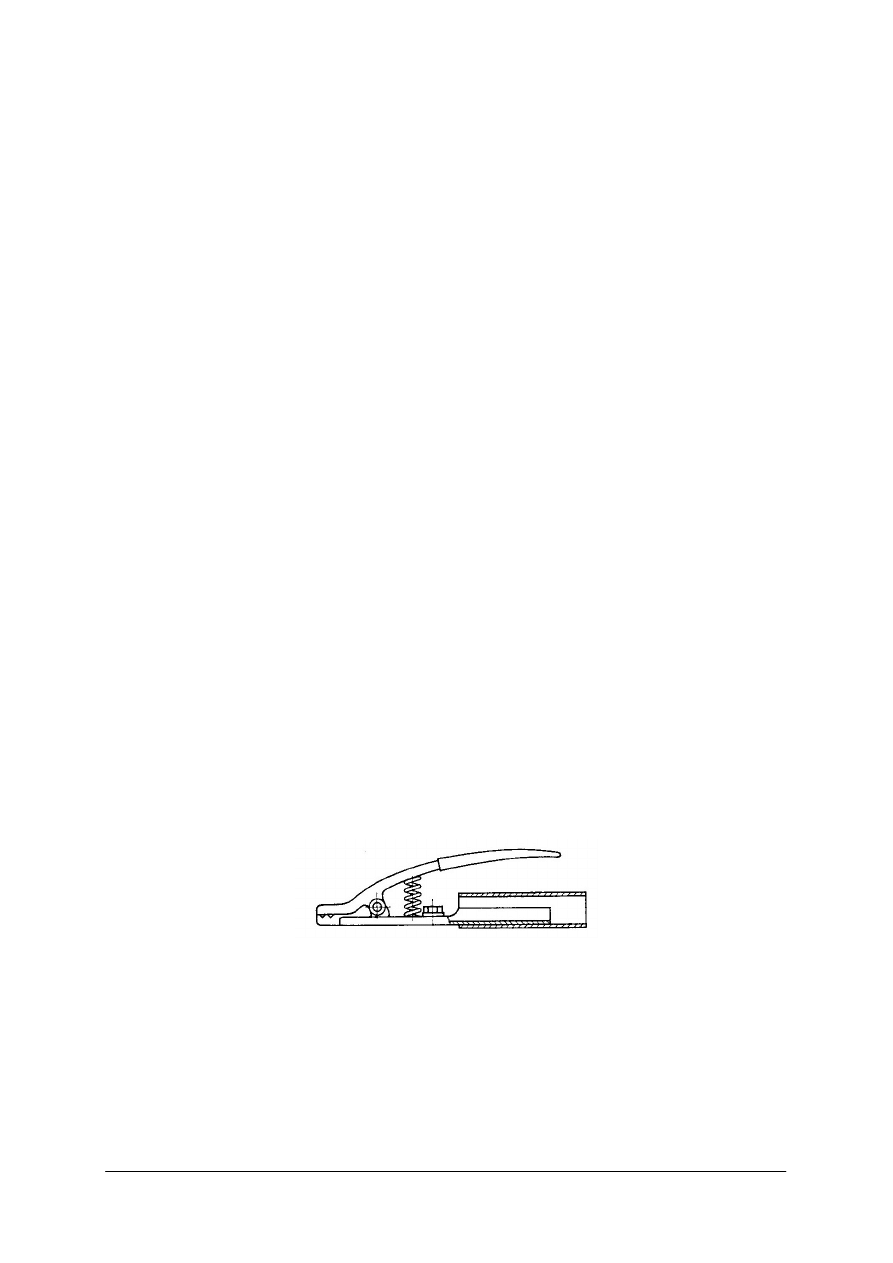

Elektrody mocuje się w uchwycie, który ma kształt szczypiec, o rękojeści izolowanej. Do

rękojeści dołączony jest przewód doprowadzający prąd.

Rys. 15. Uchwyt do elektrod [3, s. 946].

Elektrody do spawania należy dobierać na podstawie tabel. Zawierają one informacje

jakie elektrody zastosować w zależności od rodzaju konstrukcji i materiału spawanego.

Elektrody przed użyciem należy wysuszyć. Jeżeli temperatura otoczenia jest niska,

elementy spawane należy podgrzać, aby pozbyć się wilgoci ze strefy spawania. Woda

niekorzystnie wpływa na jakość spoiny.

Spawanie elektrodami otulonymi jest mało wydajne i tam, gdzie jest to możliwe zostaje

wypieranie przez spawanie drutem w osłonie gazów ochronnych.

Do spawania elektrycznego można stosować prąd stały i przemienny. Prąd stały jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

korzystniejszy do spawania, gdyż można nim spawać wszystkie metale, wszystkimi

elektrodami.

Spawanie w osłonie gazów osłonowych pozwala na zabezpieczenie stopionego metalu

i drutu elektrodowego przed działaniem powietrza. W metodzie MAG gazem osłaniającym

jest CO

2

lub mieszanki CO

2

z agonem, helem i tlenem. Rodzaj stosowanego gazu

osłaniającego zależy od gatunku materiałów spawanych. CO

2

stosowany w metodzie MAG

częściowo utlenia spoinę, ale dzięki składnikom odtleniającym zawartym w drutach,

powstające tlenki są wiązane w żużel, który cienką warstewką pokrywa powierzchnię spoiny.

W metodzie MIG gazem osłonowym jest czysty argon lub hel.

Podczas spawania łukowego w atmosferze gazów ochronnych elektrodami topliwymi

mogą występować trzy postacie przechodzenia stopionego metalu z drutu do spoiny:

drobnokroplowy, mieszany lub natryskowy. Zależy to od wszystkich warunków spawania

i spawacz musi je tak dobrać, aby uzyskać odpowiednią postać łuku.

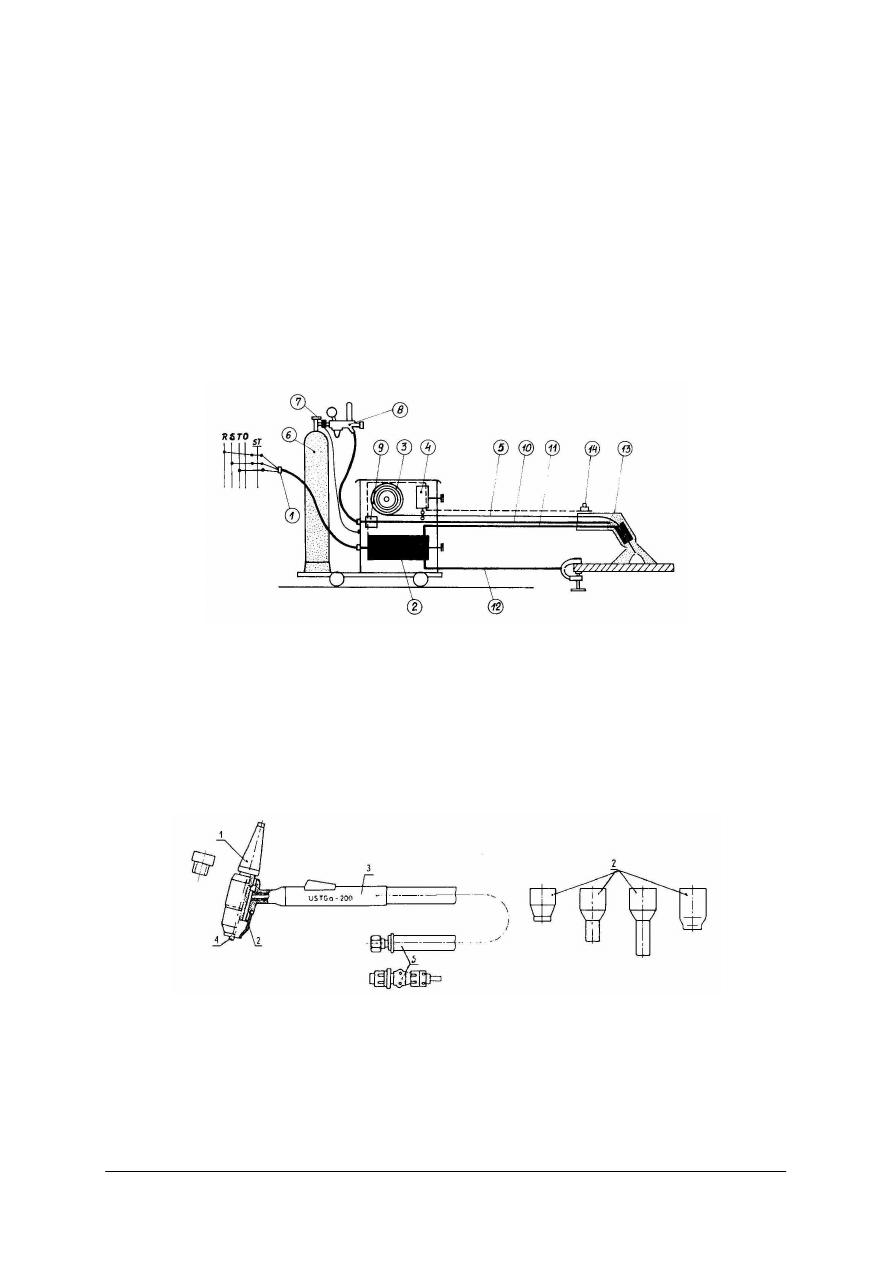

Rys. 16. Urządzenie do spawania elektrodą topliwą metodą MIG/MAG : 1) podłączenie do sieci, 2) prostownik,

3) szpula z drutem elektrodowym, 4) podajnik drutu, 5) drut, 6) butla z gazem ochronnym,

7) podgrzewacz gazu, 8) reduktor gazu, 9) zawór sterujący gazem ochronnym, 10) przewód gazu

ochronnego, 11) przewód prądu spawania, 12) przewód prądu masy, 13) uchwyt spawalnicy,

14) łącznik [5, s. 7].

Spawanie w osłonie gazów elektrodą topliwą jest wykonywane przy pomocy

półautomatów lub automatów spawalniczych, w których podawanie drutu jest

zmechanizowane. W półautomatach prowadzenie drutu jest ręczne, a w automatach głowica

spawalnicza jest prowadzona mechanicznie. Pozostałe elementy są jednakowe.

Rys. 17. Uchwyt spawalniczy do spawania metodą TIG prądem do 200 A: 1) korek, 2) dysza wymienna,

3) rękojeść z przyciskiem sterującym, 4) elektroda wolframowa, 5) przewody z przyłączami

[10, s. 319]

Uchwyty spawalnicze produkowane są z lekkich materiałów elektroizolacyjnych. Do

spawania prądem o natężeniu do 200A chłodzenie uchwytu jest naturalne, a powyżej 200 A –

uchwyt ma chłodzenie wodą destylowaną w układzie zamkniętym.

Dysza uchwytu podczas spawania zanieczyszcza się odpryskami ciekłego metalu i może

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

powstać zwarcie między dyszą a końcówką prądową umieszczoną w dyszy. Aby temu

zapobiec, dyszę należy czyścić z odprysków. Końcówki prądowe muszą być dobrane do

ś

rednicy drutu. Końcówka o zbyt dużym lub wyrobionym otworze należy wymienić, gdyż

powstaje większy opór elektryczny i grzanie się końcówki.

Mieszanki gazowe i gazy magazynuje się i transportuje w butlach stalowych

o podwyższonej wytrzymałości. Butle na gazy techniczne malowane są na odpowiednie kolory

zgodnie z normą: PN-EN-ISO 13769:2006(U), która zastępuje normę PN-EN 1089-3:1999.

−

dwutlenek węgla (CO

2

) – szara,

−

acetylen (C

2

H

2

) – kasztanowata,

−

tlen (O

2

) – niebieska, w górnej części biała,

−

argon (Ar) – szara, w górnej części ciemno-zielona.

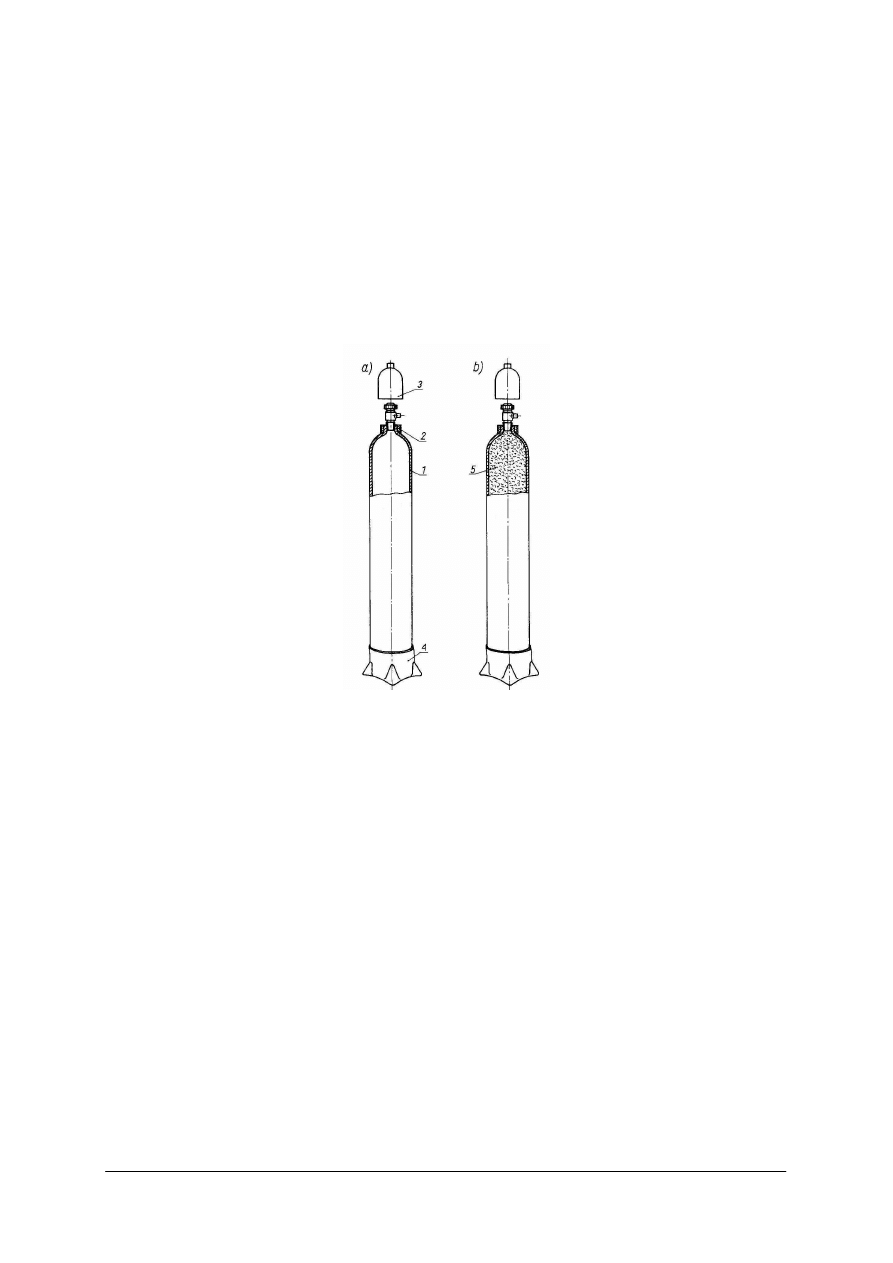

Rys. 18. Butle: a) tlenowa, b) acetylenowa: 1) korpus, 2) pierścień, 3) kołpak ochronny, 4) stopa, 5) masa

porowata [2, s.208]

Butle podlegają kontroli przez rzeczoznawców dozoru technicznego co 5 lat. Obsługę

butli do gazów technicznych i ich magazynowanie podają specjalne przepisy.

Gaz znajdujący się w butli pod wysokim ciśnieniem nie może być użyty bezpośrednio do

spawania, lecz musi przejść przez reduktor, który redukuje ciśnienie butlowe do ciśnienia

roboczego. Reduktor utrzymuje ciśnienie gazu w palniku na stałym poziomie, a zawór

bezpieczeństwa wypuszcza nadmiar gazu w miarę wzrostu ciśnienia w butli.

Reduktor butli z dwutlenkiem węgla jest zaopatrzony w podgrzewacz elektryczny, który

zabezpiecza go przed zamarznięciem. Instalowany jest między zaworem butli i reduktorem.

Zasilany jest prądem 24 V i podgrzewa reduktor do 60

°

C.

Druty używane do spawania elektrycznego w osłonie gazów mogą być pełne (lite) lub

proszkowe (rdzeniowe) (rys. 19).

Druty elektrodowe rdzeniowe mają w swym składzie zwiększone zawartości składników

stopowych o działaniu odtleniającym jak: krzem, mangan, aluminium, tytan. Wiążą one tlen

z rozkładu CO

2

w żużel i zapobiegają tworzeniu się tlenków metali, co mogło by

niekorzystnie wpłynąć na wytrzymałościowe własności spoiny. śużel gromadzi się na

powierzchni spoiny i jest usuwany z powierzchni spoiny szczotką drucianą.

Druty do spawania stali konstrukcyjnych niskowęglowych to: SpG3S1, SpG4S1,

SpG2S1. Powierzchnia drutów zabezpieczona jest przed korozją przez miedziowanie lub

pokrycie warstewką tlenków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Druty proszkowe (rys. 19) mają w środku rdzeń, wypełniony składnikami spełniającymi

rolę jak otulina w elektrodzie. Są nazywane samoosłonowymi, gdyż w czasie spawania

wydzielają się gazy osłaniające łuk i roztopiony metal. Jeżeli osłona gazowa elektrody

proszkowej nie daje wystarczającego zabezpieczenia przed szkodliwym działaniem powietrza,

wówczas spawanie wykonuje się drutem proszkowym w osłonie CO

2

lub mieszankach

gazowych.

Rys. 19. Przekroje drutów rdzeniowych (proszkowych) do spawania w osłonach gazowych [10, s.263].

Jest kilka rodzajów drutów proszkowych o różnym składzie otoczki metalowej i rdzenia

oraz zalecanych do różnych pozycji spawania. Druty proszkowe są droższe od drutów litych i

mniej wydajne.

Rys. 20. Wolny wylot drutu elektrodowego między

prądową a jeziorkiem materiału spawanego

[10, s. 279].

Rys. 21. Położenie uchwytu spawalniczego względem

przedmiotu przy spawaniu w osłonie gazowej

[10, s. 281].

Rys. 22. Sposoby prowadzenia drutu elektrodowego przy spawaniu w gazach ochronnych [5, s. 91].

Spawanie elektrodą nietopliwą (rys. 23) w osłonie argonu lub helu nazywane jest metodą TIG.

W metodzie tej stosuje się też podawanie dodatkowego spoiwa (rys. 24).

Rys. 23. Przyrząd do spawania metodą łukowego w osłonie argonu TIG [11, s. 140].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

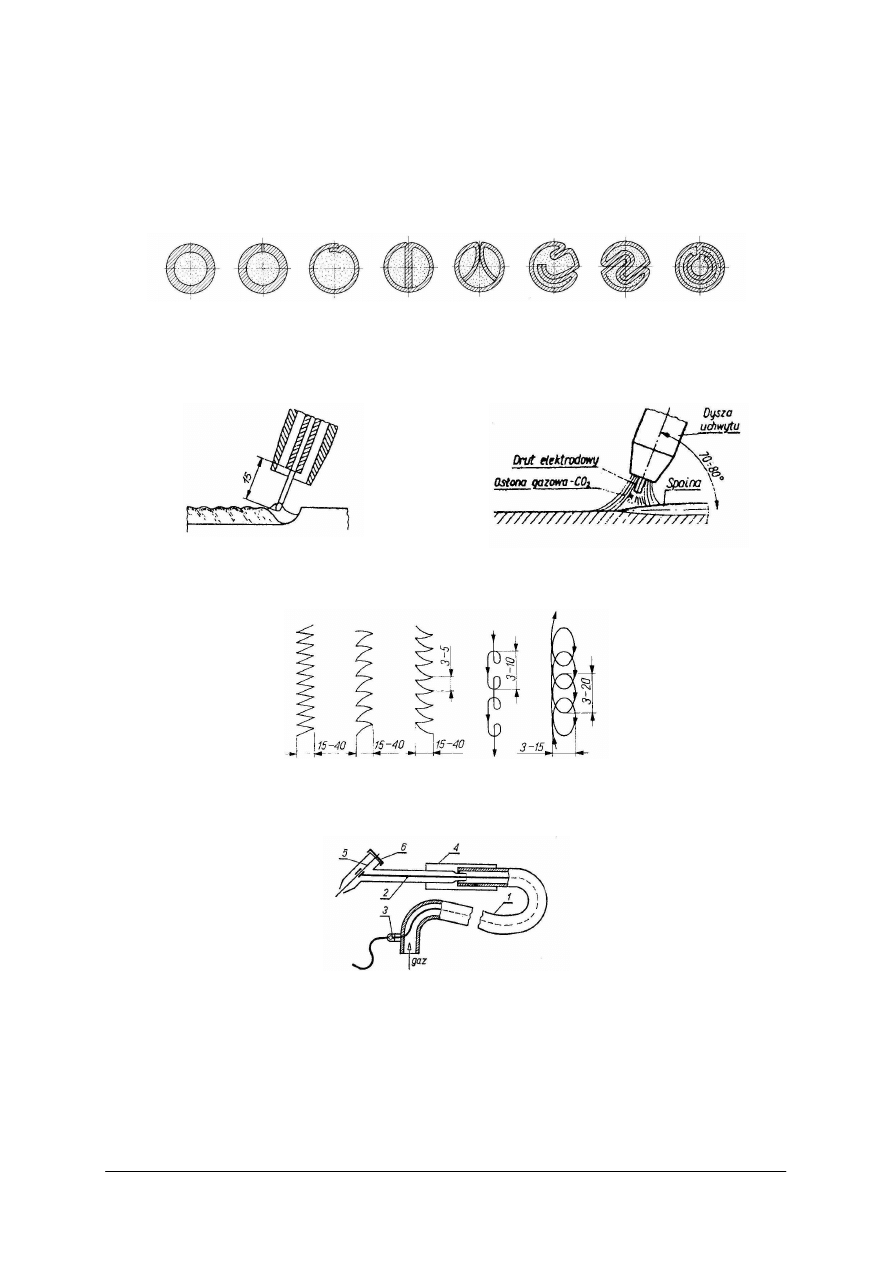

Tabela 5. Sposoby przygotowania materiałów do spawania metodą TIG i MIG [10, s. 326].

Rys. 24. Zasada procesu spawania elektrodą nietopliwą w osłonie argonu: a) bez dodatkowego spoiwa,

b) z dodatkowym spoiwem; 1) elektroda, 2) uchwyt elektrody, 3) dysza, 4) łuk, 5) jeziorko, 6) spoiwo

dodatkowe [10, s. 307].

Elektrodą nietopliwą jest elektroda wolframowa. Jest to pręt o średnicy 0,5–10 mm

i długości 50–175 mm zaostrzony pod kątem 30–40

°

. Podczas spawania następuje zużycie

elektrody, ostry koniec tępi się. Ma to ujemny wpływ na warunki spawania. Elektrody ostrzy

się za pomocą specjalnych szlifierek.

Spawanie w osłonie argonu stosuje się do spawania stali stopowych, metali nieżelaznych

i ich stopów.

Aluminium, magnez i ich stopy spawane są prądem stałym, pozostałe metale spawa się

prądem przemiennym. Przy spawaniu metodą TIG, stosuje się metodę spawania w lewo

(analogicznie jak przy spawaniu gazowym – rys. 28). Należy zwracać uwagę, aby elektroda

wolframowa nie dotknęła do roztopionego metalu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

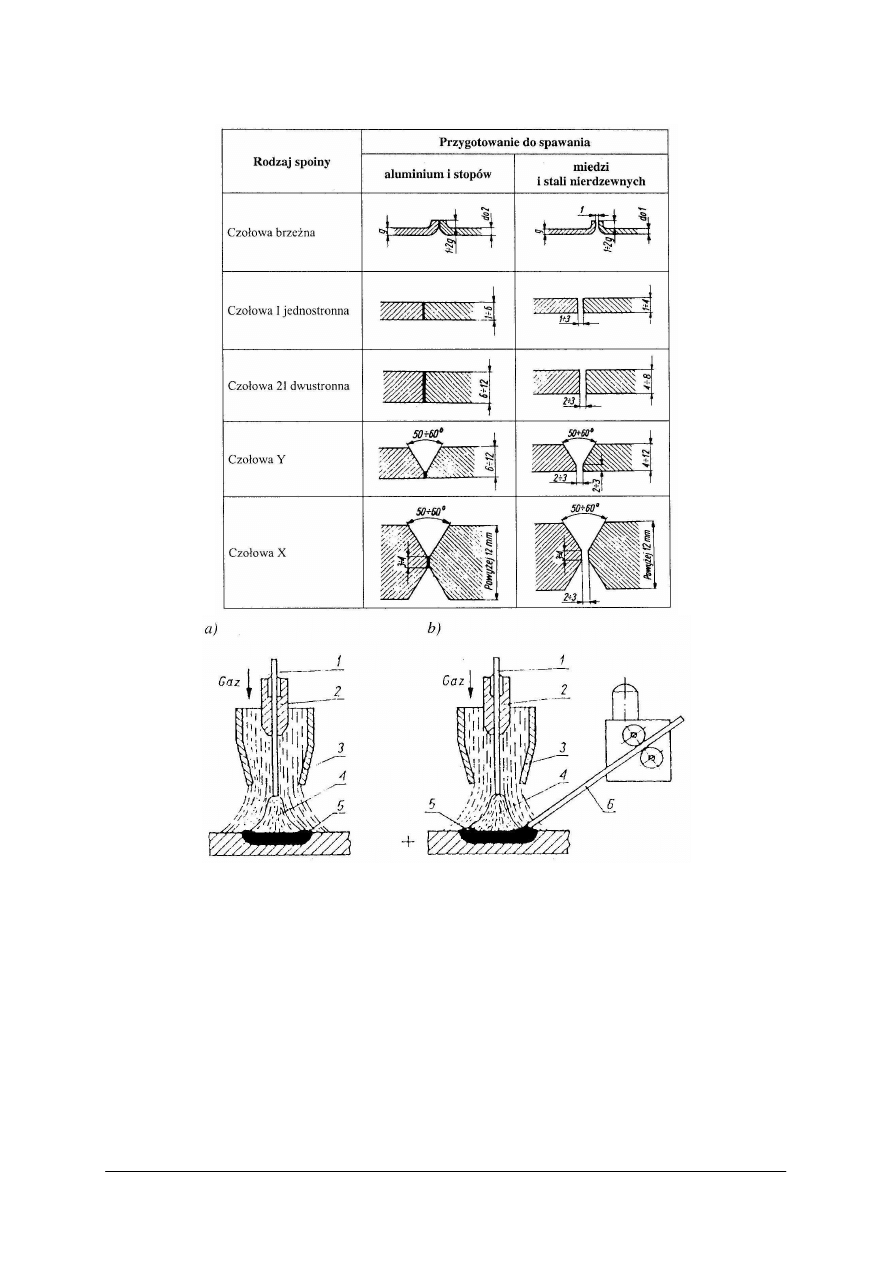

Spawanie gazowe polega na stapianiu brzegów metali łączonych i spoiwa płomieniem

gazowym, otrzymanym przez spalenie acetylenu w atmosferze dostarczonego tlenu. przy

pomocy zestawu urządzeń pokazanych na rysunku 25.

Rys. 25. Zespół urządzeń do spawania gazowego: 1) palnik, 2) przewody gumowe, 3, 4) reduktory, 5) butla

tlenowa, 6) butla acetylenowa [11, s. 132].

Spawanie gazowe stosuje się do wszystkich rodzajów stali i metali nieżelaznych.

Palnik służy do spalania gazów dobrze wymieszanych z tlenem. Rozróżnia się palniki

wysokiego ciśnienia i niskiego ciśnienia (rys. 26). W palnikach niskiego ciśnienia następuje

zasysanie gazu przez płynący pod ciśnieniem tlen. W palnikach wysokiego ciśnienia

doprowadzenie obu gazów odbywa się pod jednakowym ciśnieniem.

Rys. 26. Palnik acetylenowo-tlenowy: a) na niskie ciśnienie, b) na wysokie ciśnienie [2, s. 209].

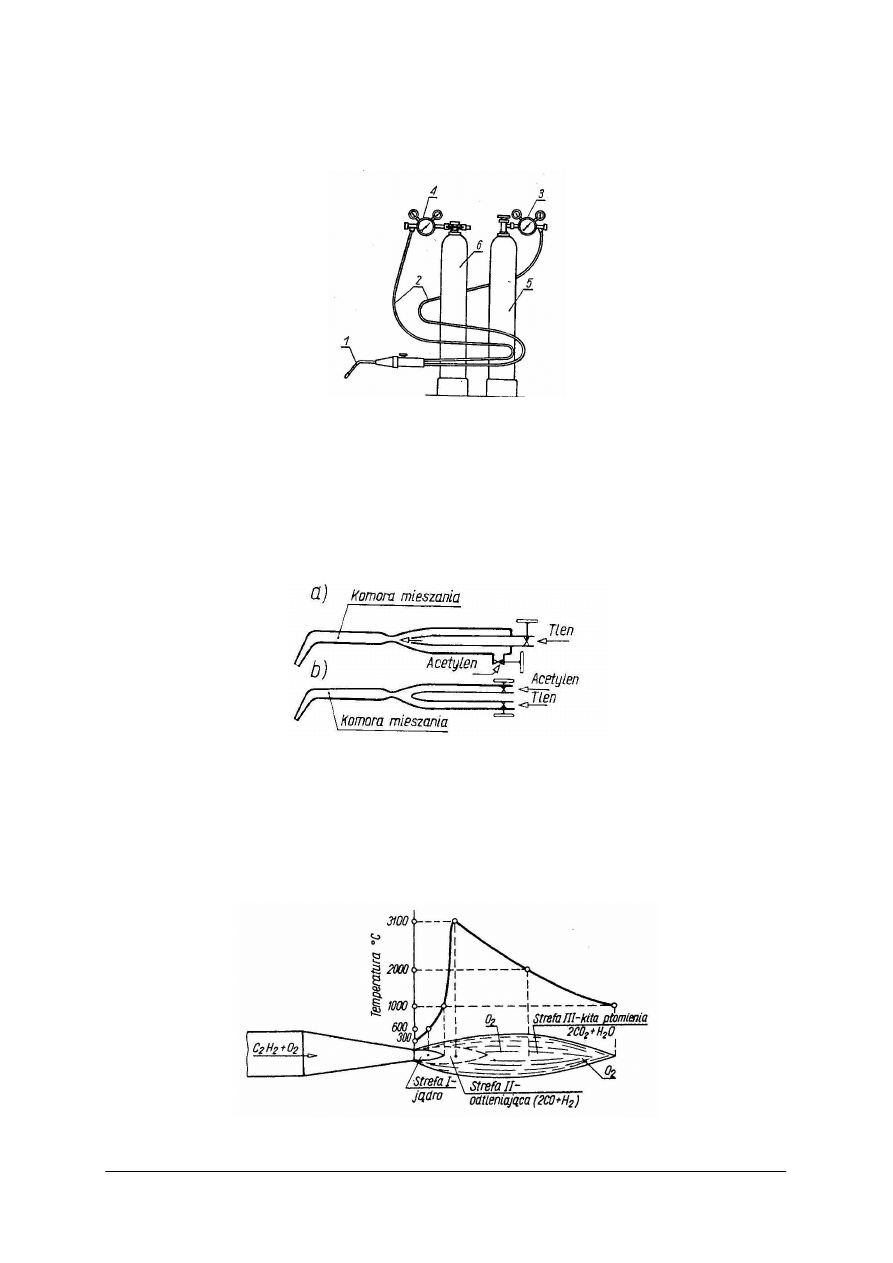

Acetylen, spalając się w atmosferze tlenu daje płomień o temperaturze około 3100

°

C

(rys. 27) i może tworzyć wewnątrz płomienia atmosferę odtleniającą, utleniającą lub

nawęglającą. Odpowiedni płomień można uzyskać przez dobranie składu mieszaniny tlen – gaz.

Spawacz powinien tak wyregulować płomień, aby spawanie odbywało się płomieniem

redukującym. Płomień chroni spoinę przed dostępem powietrza. Regulację płomienia

rozpoczyna się od regulacji dopływu acetylenu.

Rys. 27. Wykres płomienia acetylenowo-tlenowego [10, s 95].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Spawanie gazowe jest stosowane do spawania materiałów cienkich i do lutowania

twardego.

Materiały o grubości do 4 mm można spawać we wszystkich pozycjach metodą w lewo

(rys. 28), a materiały grubsze metodą w prawo (rys. 29). Metoda spawania w prawo daje

lepsze wyniki, gdyż wolniejsze jest studzenie spoiny.

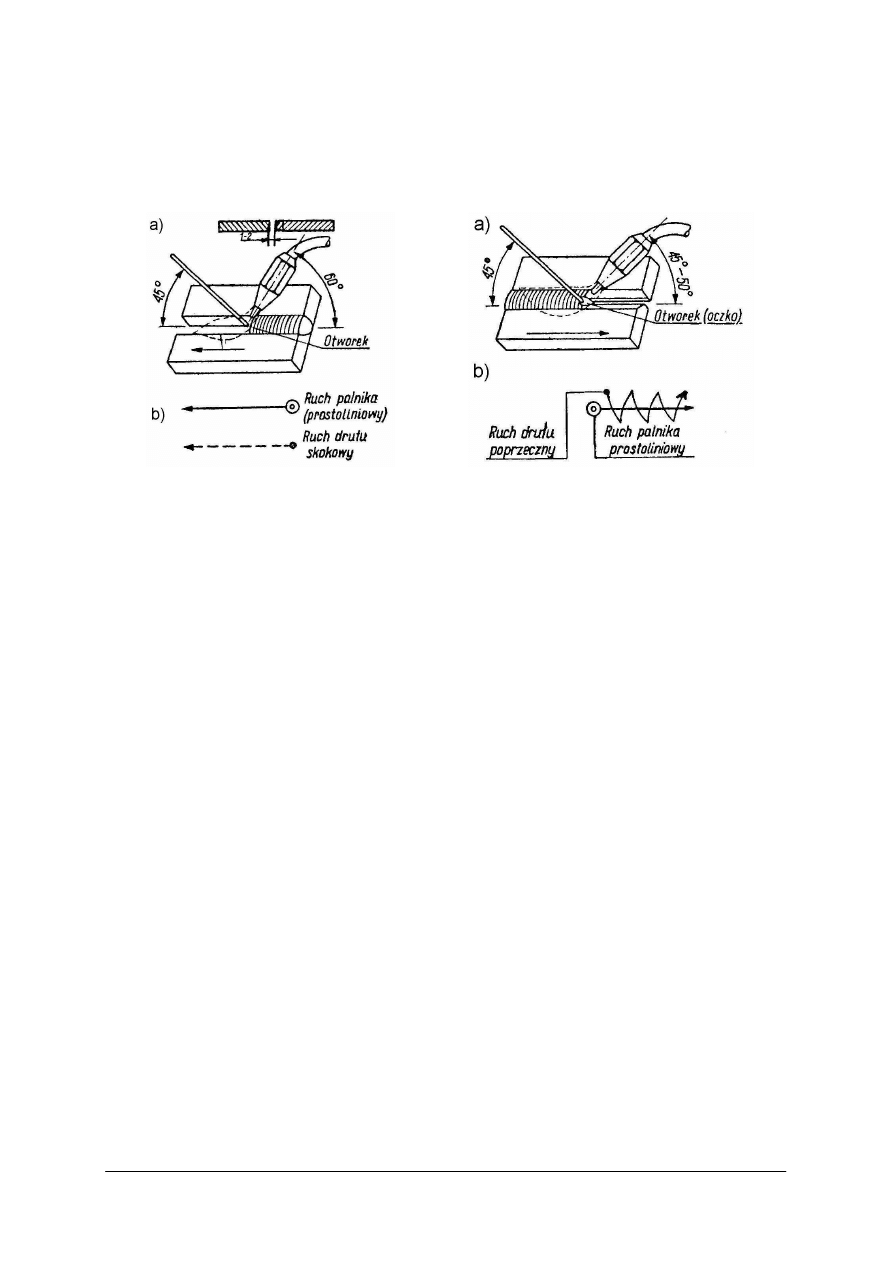

Rys. 28. Metoda spawania w lewo: a) kąt pochylenia

palnika i drutu w czasie spawania, b) ruchy

prowadzenia palnika i drutu [10, s. 94].

Rys. 29. Metoda spawania w prawo: a) kąt pochylenia

palnika i drutu w czasie spawania, b) ruchy

prowadzenia palnika i drutu [10, s. 95].

W skład wyposażenia stanowiska roboczego do spawania gazowego wchodzą: butle

tlenowe i acetylenowe, stół roboczy, narzędzia pomocnicze oraz odzież ochronna.

Niektóre stanowiska robocze zamiast butli z acetylenem są wyposażone w wytwornice

acetylenowe z oczyszczaczem gazu oraz bezpiecznik wodny.

Podstawowymi narzędziami pomocniczymi na stanowisku roboczym spawacza

są:młotek, szczotki druciane i komplet kluczy do zamocowywania zaworów na butlach oraz

do otwierania butli z acetylenem.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym charakteryzuje się proces spawania?

2. Jak przebiega proces spawania elektrycznego?

3. Jakie znasz metody spawania elektrycznego?

4. Jaka jest zasada działania urządzeń do spawania?

5. Gdzie należy podłączyć przewody spawalnicze?

6. Jak mocuje się elektrodę do spawania?

7. Jak zbudowana jest elektroda otulona?

8. Jaką rolę spełnia otulina w elektrodach?

9. Jak odbywają się spawania metodami: TIG, MIG, MAG?

10. Jakich gazów osłaniających używamy w spawaniu metodami: TIG, MIG, MAG?

11. Na czym polega spawanie gazowe?

12. Jakie gazy spawalnicze stosuje się najczęściej do spawania gazowego?

13. Jak przechowuje się gazy spawalnicze?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj połączenie blach metodą spawania elektrycznego elektrodą otuloną i zabezpiecz

wykonane połączenie przez nałożenie powłoki ochronnej, według rysunków dostarczonych

przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) przygotować i ustawić blachy do spawania,

5) ustawić parametry spawania,

6) dokonać wstępnego sczepienia blach,

7) wykonać połączenie elektrodą,

8) usunąć żużel ze spoiny,

9) oczyścić spoinę i usunąć odpryski,

10) nałożyć powłokę ochronną na wykonane połączenie,

11) uprzątnąć stanowisko pracy,

12) dokonać konserwacji narzędzi i urządzeń,

13) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

14) wyjaśnić budowę i działanie urządzeń do spawania,

15) sformułować wnioski z realizacji ćwiczenia,

16) zaprezentować efekty swojej pracy,

17) dokonać samooceny pracy.

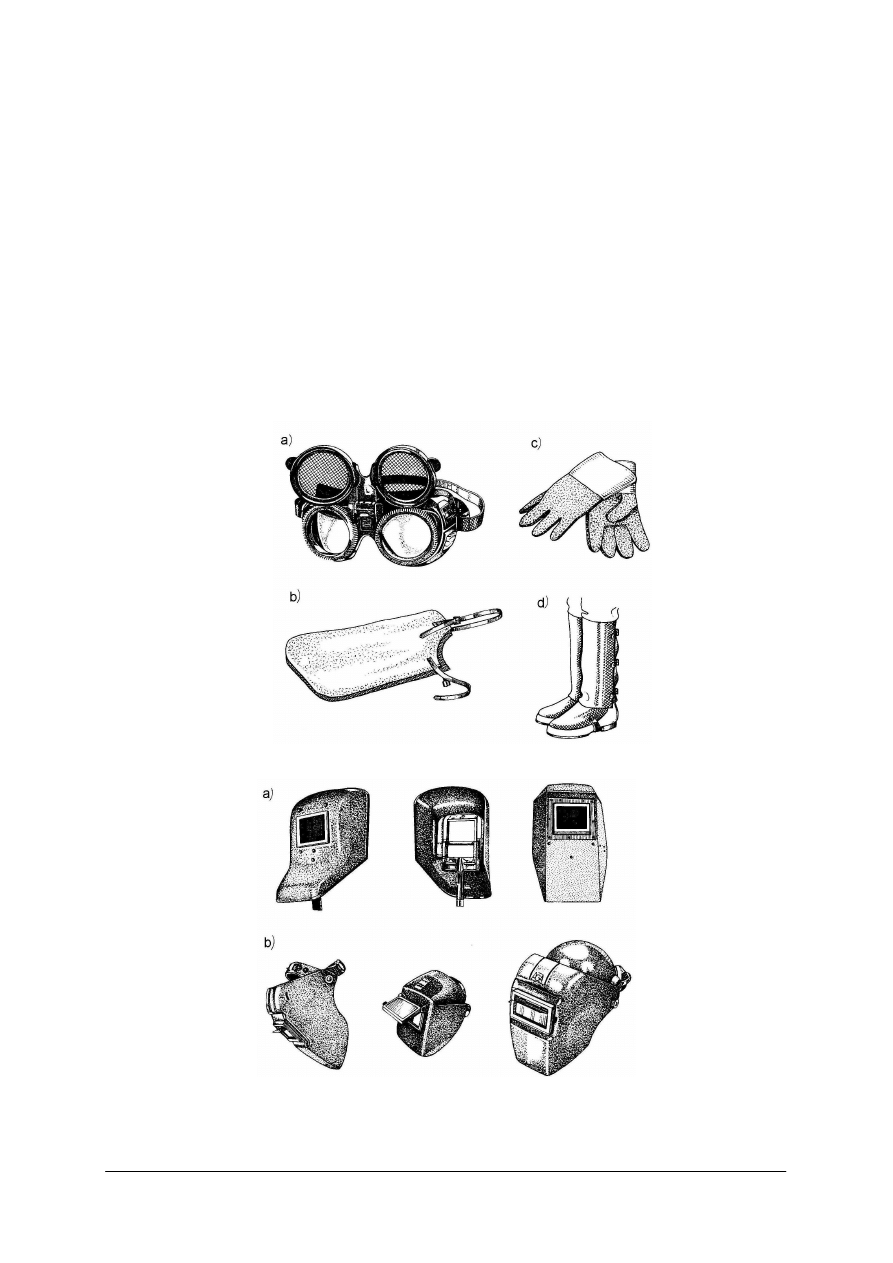

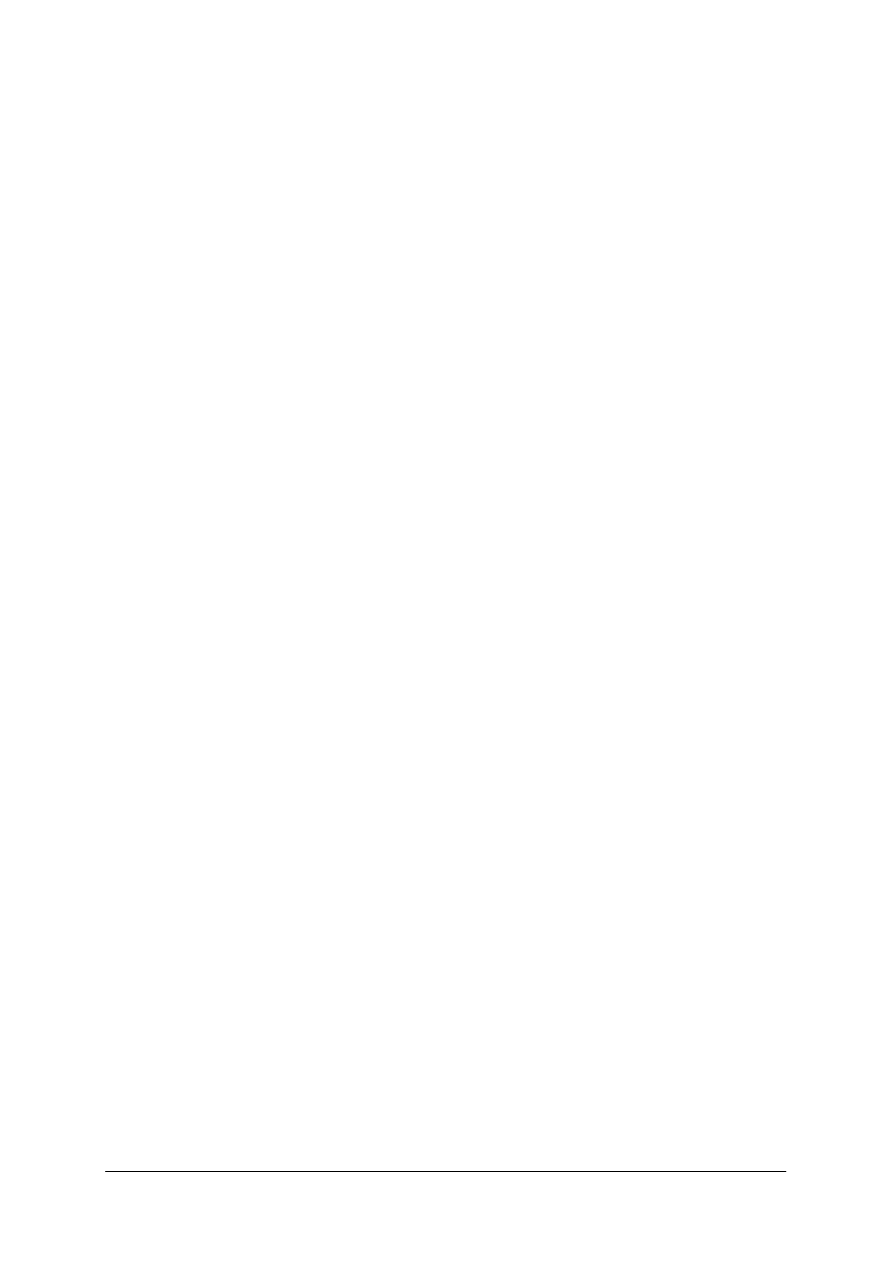

Wyposażenie stanowiska pracy:

−

spawarka elektryczna z przewodami spawalniczymi,

−

elektrody,

−

blachy przeznaczone do spawania,

−

ś

ciski spawalnicze,

−

młotek do odbijania żużla,

−

szczotka druciana,

−

maska spawalnicza,

−

fartuch skórzany,

−

rękawice spawalnicze,

−

nagolenniki,

−

farba podkładowa i rozpuszczalnik,

−

pędzel lub wałek do malowania,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 2

Wykonaj połączenie blach metodą spawania elektrycznego elektrodą topliwą MAG.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) przygotować blachy do spawania,

5) ustawić parametry spawania,

6) dokonać sczepienia wstępnego blach,

7) wykonać połączenie posługując się urządzeniem spawalniczym,

8) uprzątnąć stanowisko pracy,

9) dokonać konserwacji narzędzi i urządzeń,

10) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

11) sformułować wnioski z realizacji ćwiczenia,

12) zaprezentować efekty swojej pracy,

13) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

spawarka MAG,

−

butla z gazem ochronnym (CO

2

),

−

reduktor,

−

wąż na gaz osłonowy,

−

drut spawalniczy,

−

blachy przeznaczone do spawania,

−

ś

ciski spawalnicze,

−

maska spawalnicza,

−

fartuch skórzany,

−

rękawice spawalnicze,

−

nagolenniki,

−

przybory do pisania.

Ćwiczenie 3

Zaplanuj proces i wyposażenie stanowiska do wykonania wyrobu z zastosowaniem

spawania gazowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować miejsce pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) dobrać narzędzia i sprzęt do spawania gazowego,

5) opisać sposób przygotowania blach do spawania gazowego,

6) opisać metodę wykonania spawania gazowego,

7) wykonać wykaz wyposażenia stanowiska do spawania gazowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

8) zaplanować kolejne kroki wykonania połączenia,

9) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

10) sformułować wnioski z realizacji ćwiczenia,

11) wyjaśnić budowę i działanie urządzeń do wykonania spawania gazowego,

12) zaprezentować efekty swojej pracy,

13) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

arkusz papieru,

−

rysunek techniczny wyrobu,

−

narzędzia i sprzęt do spawania gazowego,

−

literatura z rozdziału 6 dotycząca spawania gazowego.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić jak przebiega proces spawania elektrycznego?

2) rozróżnić metody spawania elektrycznego?

3) wyjaśnić budowę i zasadę działania narzędzi oraz urządzeń

spawalniczych?

4) wyjaśnić, na czym polega spawanie elektryczne elektrodą otuloną?

5) określić rolę otuliny w elektrodzie?

6) przygotować stanowisko do spawania elektrycznego?

7) wykonać spawanie elementów elektrodą otuloną?

8) wyjaśnić, na czym polega spawanie elektryczne MIG, TIG oraz

MAG?

9) wykonać spawanie elementów metodą w osłonie gazów ochronnych?

10) wyjaśnić, na czym polega spawanie gazowe?

11) określić jakie gazy spawalnicze stosuje się najczęściej do spawania?

12) określić jak przechowuje się gazy spawalnicze?

13) przygotować wyposażenie stanowiska do spawania gazowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Zgrzewanie blach

4.3.1. Materiał nauczania

Zależnie od źródła ciepła użytego do nagrzania łączonych części rozróżnia się

zgrzewanie: ogniskowe, gazowe i elektryczne. Zgrzewanie elektryczne dzieli się na:

−

doczołowe,

−

punktowe,

−

liniowe,

−

garbowe.

Ź

ródłem ciepła w zgrzewaniu elektrycznym oporowym jest prąd elektryczny, który w

miejscu największego oporu zamienia się w ciepło. Miejsce styku metali wykazuje znaczny

opór dla przepływającego prądu. Przy dostatecznym natężeniu prądu w miejscu styku metal

staje się plastyczny. Po wywarciu nacisku stykające się ze sobą części łączą się ze sobą. Do

zgrzewania stosuje się prąd o niskim napięciu, lecz o natężeniu do kilku tysięcy amperów.

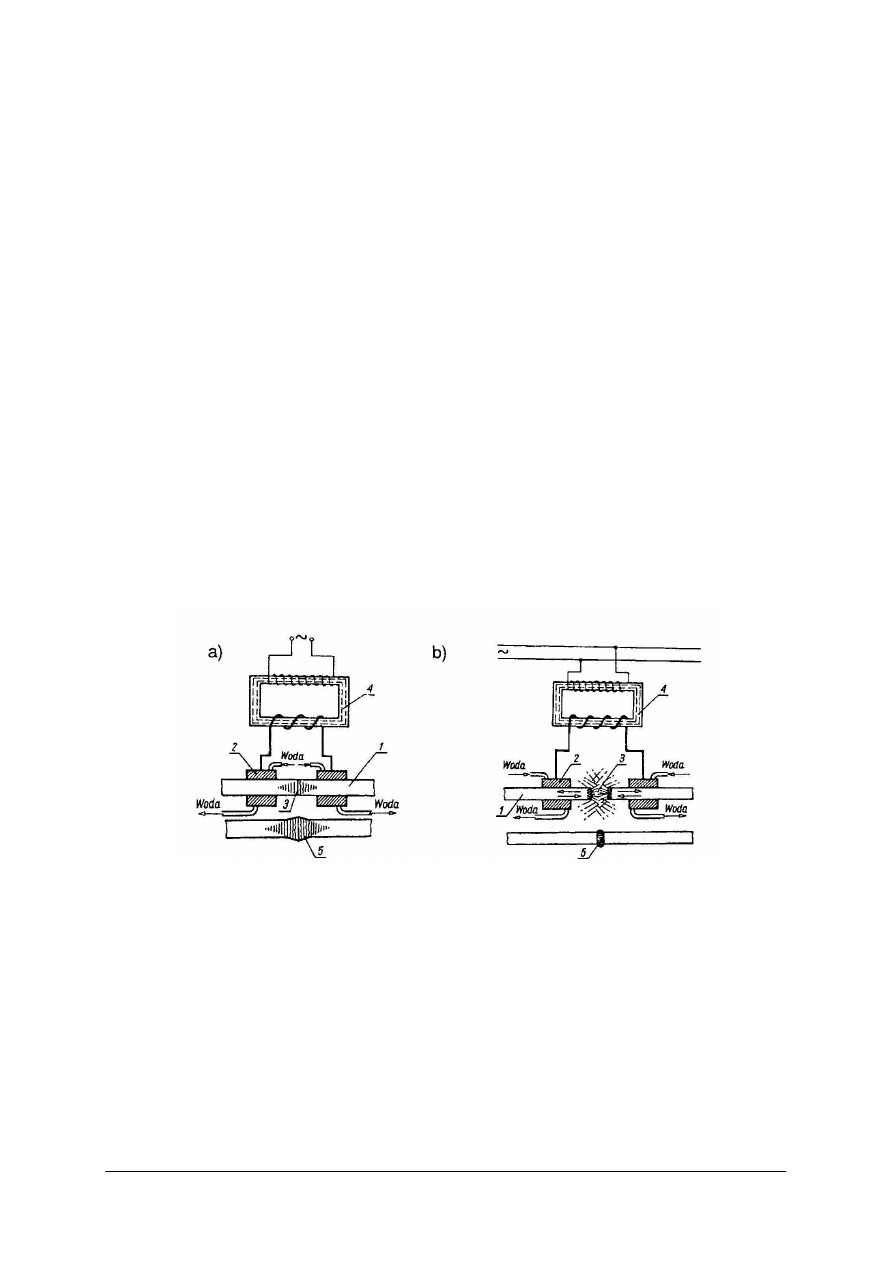

Zgrzewanie doczołowe stosuje się do łączenia części przekrojami poprzecznymi (wałki,

rury, kształtowniki). Rozróżnia się zgrzewanie zwarciowe i iskrowe (rys. 30). Podczas

zgrzewania zwarciowego części łączone są dociśnięte do siebie podczas całego czasu

przepływu prądu. W metodzie iskrowej materiały dociska się do siebie dopiero po nadtopieniu

powierzchni łączonych. Końce elementów nadtapia łuk elektryczny.

Zgrzewanie doczołowe ma zastosowanie między innymi w produkcji wierteł, gdzie

zgrzewa się dwie części wiertła z różnych gatunków stali. Część chwytową wiertła wykonuje

się ze stali zwykłej a część roboczą (skrawającą) ze stali szybkotnącej.

Rys. 30. Zgrzewanie doczołowe: a) zwarciowego, b) iskrowego: 1) zgrzewany metal, 2) szczęki zaciskowe

chłodzone wodą, 3) miejsce zwarcia lub łuk iskrowy, 4) transformator, 5) zgrzeina [10, s. 114].

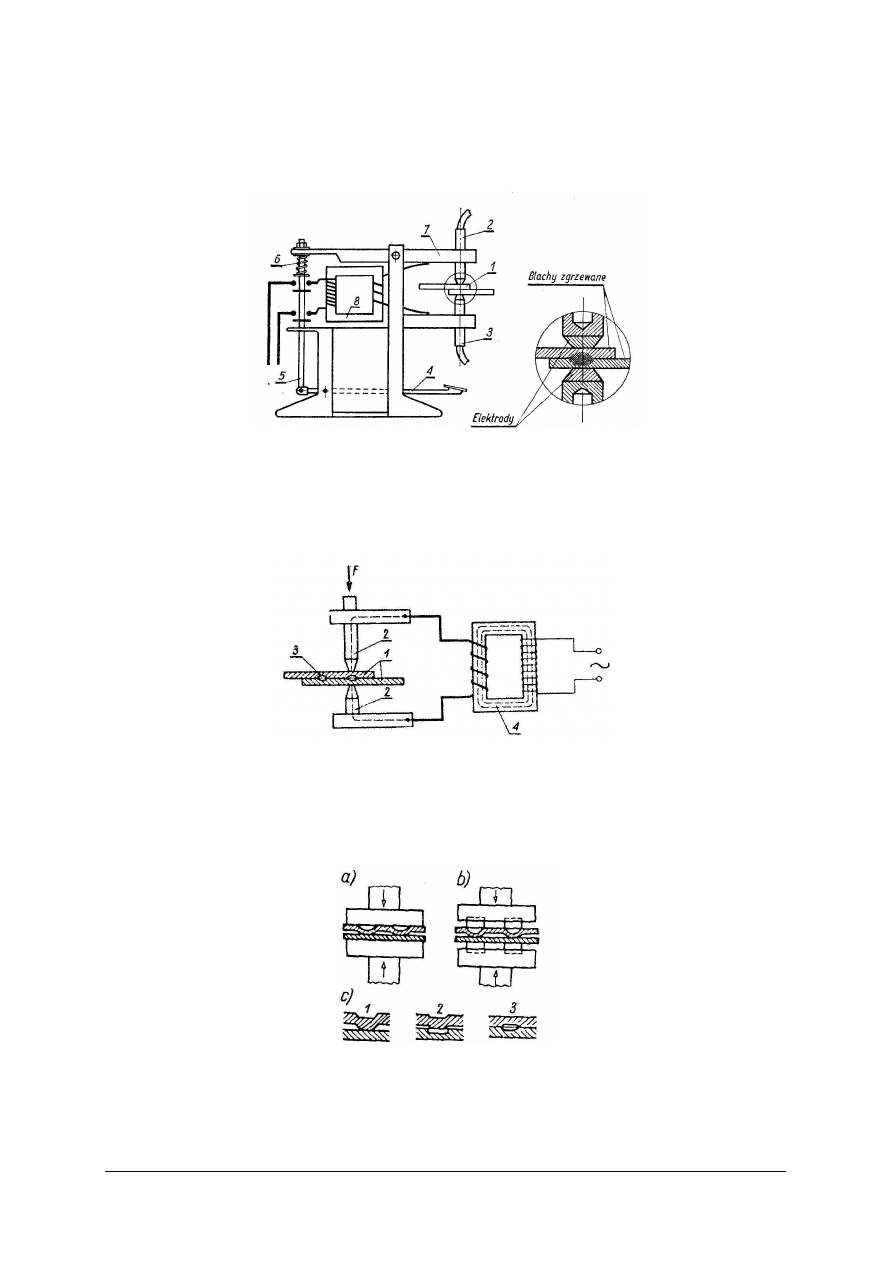

Zgrzewanie punktowe stosuje się do łączenia cienkich blach. Łączone blachy zaciska się

dwiema elektrodami w kształcie kłów, które zapewniają jednocześnie docisk oraz przepływ

prądu przez złącze. Końcówki elektrod wykonane są z miedzi.

W przemyśle stosuje się zgrzewarki wielopunktowe, gdzie nie zachodzi konieczność

stałego przesuwania przedmiotu. Najlepszy efekt zgrzewania uzyskuje się przy dużym

natężeniu prądu i krótkich czasach nagrzewania. Główną częścią zgrzewarki jest

transformator, który prąd sieciowy o dużym natężeniu i małym napięciu zamienia na prąd

o małym napięciu i dużym natężeniu. Układ dźwigni (rys. 31) pozwala na równoczesne,

krótkotrwałe włączenie prądu i nacisku. Blachy przeznaczone do zgrzewania są umieszczone

między elektrodami 2 i 3. Naciśnięcie pedału 4 powoduje przesunięcie się do góry pręta 5,

który za pośrednictwem sprężyny 6 oraz dźwigni 7 powoduje zaciśniecie się elektrod. Dalsze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

dociskanie pedału powoduje włączenie napięcia na pierwotne uzwojenie transformatora 8.

Zwarcie wtórnego obwodu transformatora przez zgrzewane blachy powoduje w tym obwodzie

przepływ prądu. Regulacja natężenia prądu odbywa się stosownie do grubości blach, przez

zmianę liczby zwojów w uzwojeniu pierwotnym transformatora.

Rys. 31. Schemat zgrzewarki punktowej: 1) blachy, 2, 3) elektrody, 4) pedał, 5) pręt, 6) sprężyna, 7) dźwignia,

8) transformator [11, s. 147].

Parametry zgrzewania są uzależnione od rodzaju i grubości blach i średnicy elektrod.

Zgrzewanie punktowe ma szerokie zastosowanie w przemyśle samochodowym, lotniczym

i kolejowym.

Rys. 32. Schemat zgrzewania punktowego: 1) blachy zgrzewane, 2) elektrody kłowe, 3) zgrzeina punktowa,

4) transformator, F – siła docisku [10, s. 116].

Zgrzewanie garbowe jest odmianą zgrzewania punktowego. Wymaga ono

wcześniejszego przygotowania jednej z blach przez wytłoczenie garbów w kształcie stożka

lub rowka. Do zgrzewania garbowego używa się elektrod płaskich.

Rys. 33. Schemat zgrzewania garbowego: a) zgrzewanie jedną płaską elektrodą kilku garbów jednocześnie,

b) dwóch garbów jednocześnie, c) technologiczny przebieg zgrzewania jednej zgrzeiny [10, s. 116]

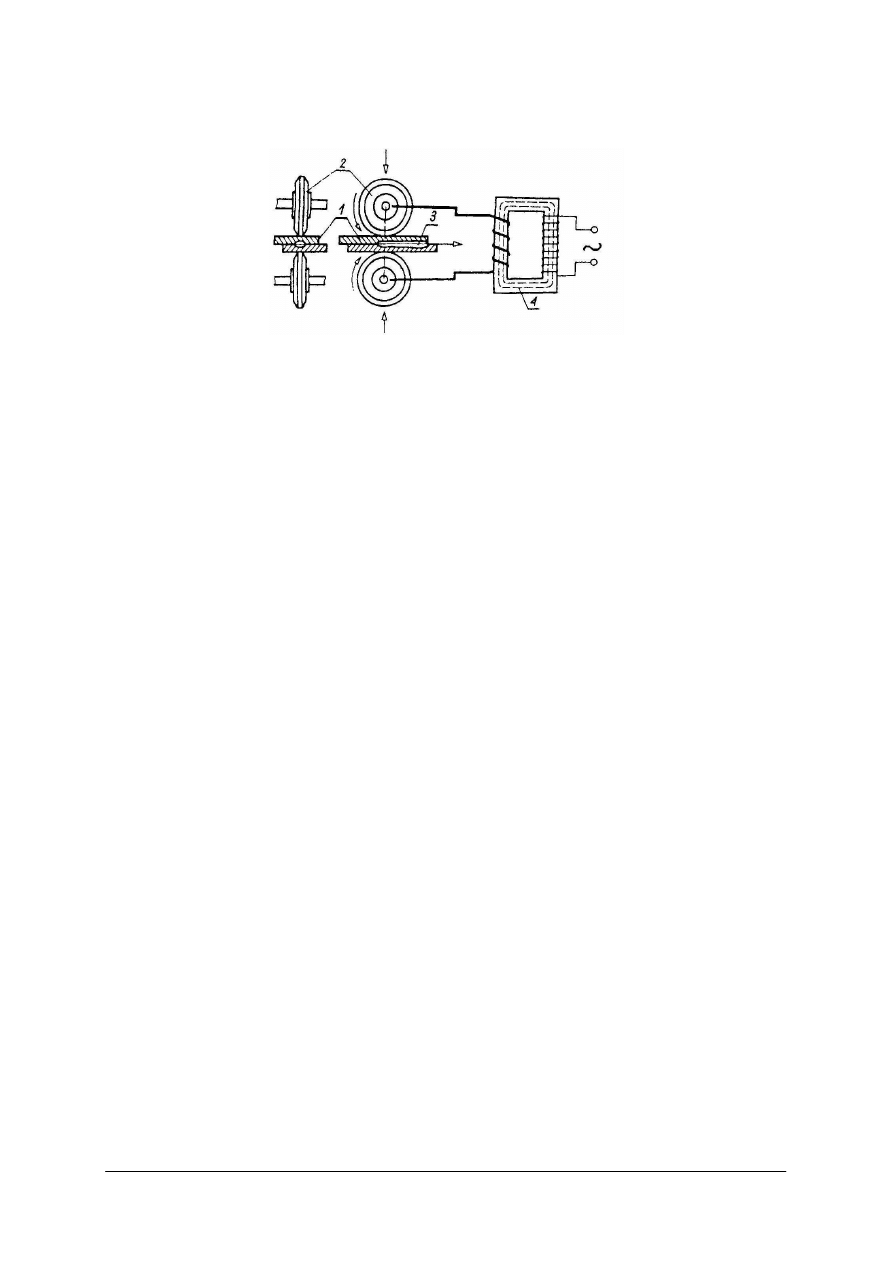

Zgrzewanie liniowe polega na zastosowaniu obracających się elektrod w kształcie

krążków (rys. 34). Krążki z których górny jest napędzany silnikiem, obracając się przesuwają

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

między sobą łączone blachy. Krążki zasilane są impulsowo prądem elektrycznym o dużym

natężeniu.

Rys. 34. Schemat zgrzewania liniowego: 1) blachy zgrzewane, 2) elektrody krążkowe, 3) zgrzeina liniowa,

4) transformator [10, s. 117].

Zgrzewanie liniowe wykonuje się zwykle na zakładkę. Metodę tą stosuje się tam, gdzie

wymagana jest szczelność połączenia. Zgrzewanie liniowe stosowane jest w produkcji rur ze

szwem.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym charakteryzuje się zgrzewanie?

2. Jak przebiega proces zgrzewania?

3. Jakie znasz metody zgrzewania?

4. Jak zbudowana jest zgrzewarka punktowa?

5. Jakie znasz metody zgrzewania doczołowego?

6. Gdzie stosuje się zgrzewanie doczołowe?

7. Na czym polega zgrzewanie garbowe?

8. Kiedy stosowane jest zgrzewanie liniowe?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj przedmiot z blachy (skrzynka na licznik, szafka itp.) wykonując połączenie

zgrzewarką punktową według rysunku dostarczonego przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) wytrasować i wyciąć elementy składowe wyrobu,

5) ukształtować elementy blaszane,

6) przygotować blachy do zgrzewania,

7) zapoznać się z instrukcją obsługi zgrzewarki,

8) przygotować zgrzewarkę,

9) wykonać połączenie posługując się zgrzewarką punktową,

10) wyłączyć i oczyścić zgrzewarkę,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

11) posprzątać stanowisko pracy,

12) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

13) wyjaśnić budowę i działanie zgrzewarki punktowej,

14) sformułować wnioski z realizacji ćwiczenia,

15) zaprezentować efekty swojej pracy,

16) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

materiał na wykonywany przedmiot,

−

rysunek techniczny,

−

narzędzia do trasowania,

−

nożyce do cięcia blachy (gilotynowe i ręczne),

−

młotek blacharski (drewniany lub gumowy),

−

kleszcze blacharskie,

−

giętarka krawędziowa,

−

zgrzewarka punktowa,

−

okulary ochronne.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić czym charakteryzuje się zgrzewanie?

2) opisać działanie zgrzewarki doczołowej?

3) opisać budowę i działanie zgrzewarki punktowej?

4) opisać działanie zgrzewarki liniowej?

5) przygotować blachy do zgrzewania?

6) przygotować zgrzewarkę punktową do pracy?

7) wykonać połączenie metodą zgrzewania punktowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4. Lutowanie blach lutem miękkim i twardym

4.4.1. Materiał nauczania

Za pomocą lutowania można łączyć prawie wszystkie metale w różnych kombinacjach.

Luty są to materiały o temperaturze topnienia niższej od materiału części łączonych.

Rozróżnia się luty miękkie o temperaturze topnienia poniżej 500°C (tabela 6) i luty twarde,

które charakteryzują się temperaturą topnienia powyżej 550°C.

Luty miękkie są stopami cyny, antymonu i ołowiu o temperaturze topnienia 183–300°C.

Stosuje się również luty niskotopliwe (t = 70–150°C), przeznaczone do łączenia materiałów

o niskiej temperaturze topnienia lub elementów, które nie powinny się nagrzewać podczas

lutowania.

Luty miękkie są wykonywane w postaci odlewanych prętów i pałeczek (lasek) oraz

ciągnionych drutów, które mają w środku topnik w postaci żyłki.

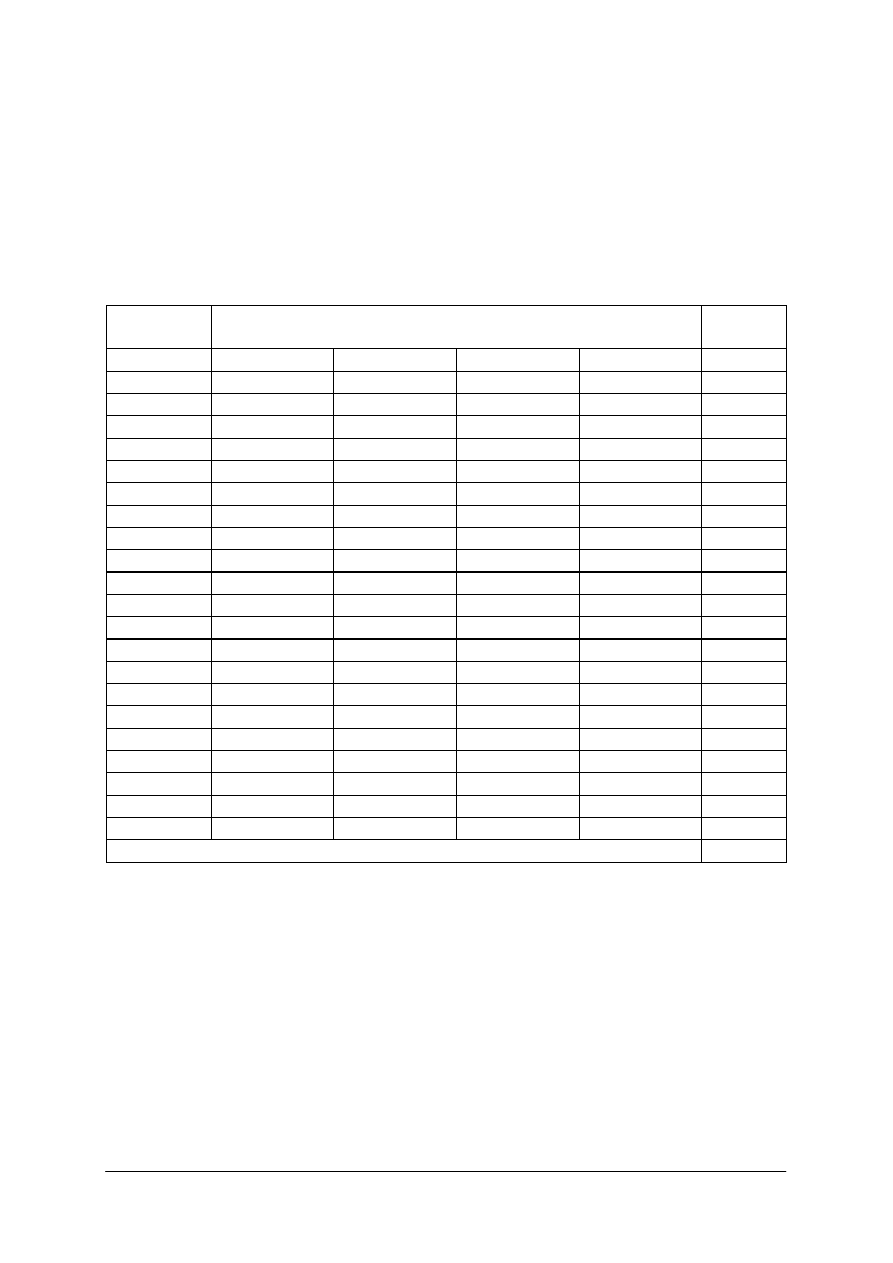

Tabela 6. Właściwości i zastosowanie spoiw cynowo-ołowiowych miękkich [9, s. 115].

Cecha

Temperatura

topnienia

[°C]

Wytrzymałość na

rozciąganie[MPa]

Metale

łączone

Zastosowanie

LC 30

183–260

35,3

miedź,

mosiądz, stal,

cynk

spoiwo

powszechnego

użytku;

lutowanie blach stalowych czarnych,

ocynkowanych, lutowanie kąpielowe

LC30A2

185–250

39,2

miedź, stal

lutowanie

połączeń

pracujących

w podwyższonej temperaturze; uzwojeń

silników

elektrycznych,

urządzeń

chłodniczych

LC40

183–238

37,3

miedź,

mosiądz, stal

LC40A

183–235

39,2

miedź, stal

lutowanie

blach

stalowych

i ocynkowanych, pobielanie i lutowanie

aparatury

elektrotechnicznej

oraz

chłodnic i innych części maszyn

LC60

183–190

36,3

miedź,

mosiądz, stal

lutowanie – w przemyśle elektronicznym

– elementów z pokryciami cynowo-

ołowiowymi i srebrnymi

Luty twarde są stopami miedzi z cynkiem i innymi składnikami. Rozróżnia się luty

twarde łatwo topliwe (t = 550–875°C) i trudno topliwe (t = 875–1100°C).

Luty do lutowania twardego metali można podzielić na cztery zasadnicze grupy:

miedziane, mosiężne, srebrne i specjalne.

Luty do lutowania twardego mogą mieć różną postać zewnętrzną. Do prac wykonywanych

ręcznie używa się przeważnie drutu lub prętów. Zależnie od typu złącza i metody lutowania

stosuje się luty w innej postaci, jak blaszki, kształtki, ziarna, proszek lub pasta.

Połączenie trwałe uzyskuje się dzięki przyczepności lutu do materiałów łączonych,

dlatego warunkiem otrzymania prawidłowego połączenia jest staranne oczyszczenie

powierzchni lutowanych. Przygotowanie łączonych powierzchni polega na oczyszczeniu

mechanicznym i chemicznym.

Oczyszczanie mechaniczne odbywa się przez piłowanie, skrobanie, ścieranie,

szczotkowanie i inne podobne zabiegi.

Oczyszczanie chemiczne polega na odtłuszczaniu lub trawieniu. Odtłuszczanie można

wykonać z użyciem rozpuszczalników organicznych, roztworów alkalicznych, elektrolitycznie

oraz ultradźwiękowo. Do trawienia służą wodne roztwory kwasu siarkowego, solnego,

azotowego lub inne. Po trawieniu zwilżone powierzchnie należy zobojętnić, zmywając je

wodą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Bezpośrednio przed lub w czasie lutowania łączone powierzchnie oczyszcza się za

pomocą topników. Usuwa się wówczas powstałe już po oczyszczeniu powierzchni tlenki lub

inne trudnotopliwe związki utrudniające zwilżanie lutem łączonych części.

Najczęściej lutowanie znajduje zastosowanie w przemyśle elektrotechnicznym,

elektronicznym i telekomunikacyjnym do łączenia przewodów elektrycznych. Jest stosowane

też podczas prac blacharskich, szczególnie do lutowania blach ocynkowanych: w produkcji

rynien, obróbkach blacharskich, do zamykania konserw. Ponadto lutowanie stosuje się

w blacharstwie samochodowym przy wypełnianiu wgłębień oraz wykonywaniu i naprawie

chłodnic samochodowych. Przykłady złącz lutowanych pokazane są na rysunku 35.

Rys. 35. Przykłady złącz lutowanych [11, s. 155]

Lutowanie lutem miękkim stosuje się do łączenia części o niedużych naprężeniach

w złączu i niewysokiej temperaturze pracy, jak również do uszczelniania połączeń

zawalcowanych i innych (na przykład cienkościennych zbiorników, pojemników, rynien

i rurociągów).

Do oczyszczania przedmiotów stalowych, z miedzi i mosiądzu, przed lutowaniem stosuję

się wodę lutowniczą (chlorek cynku rozpuszczony w wodzie), do lutowania blach

ocynkowanych – rozcieńczony kwas solny, do innych metali – płyny lub pasty lutownicze.

Kwas należy rozcieńczać przez dolewanie stężonego kwasu do wody, a nie odwrotnie.

Metale pokrywające się trudnotopliwymi tlenkami niekiedy przed lutowaniem cynuje się,

czyli powleka cienką warstewką cyny. Chroni to powierzchnię łączonego metalu przed

utlenianiem podczas lutowania, polepszając zwilżalność lutów. Cynowanie powierzchni przed

lutowaniem w przypadku produkcji małoseryjnej wykonuje się za pomocą lutownicy.

W produkcji seryjnej i masowej cynowanie wykonywane jest przez zanurzenie w stopach

cyny lub przez cynowanie galwaniczne.

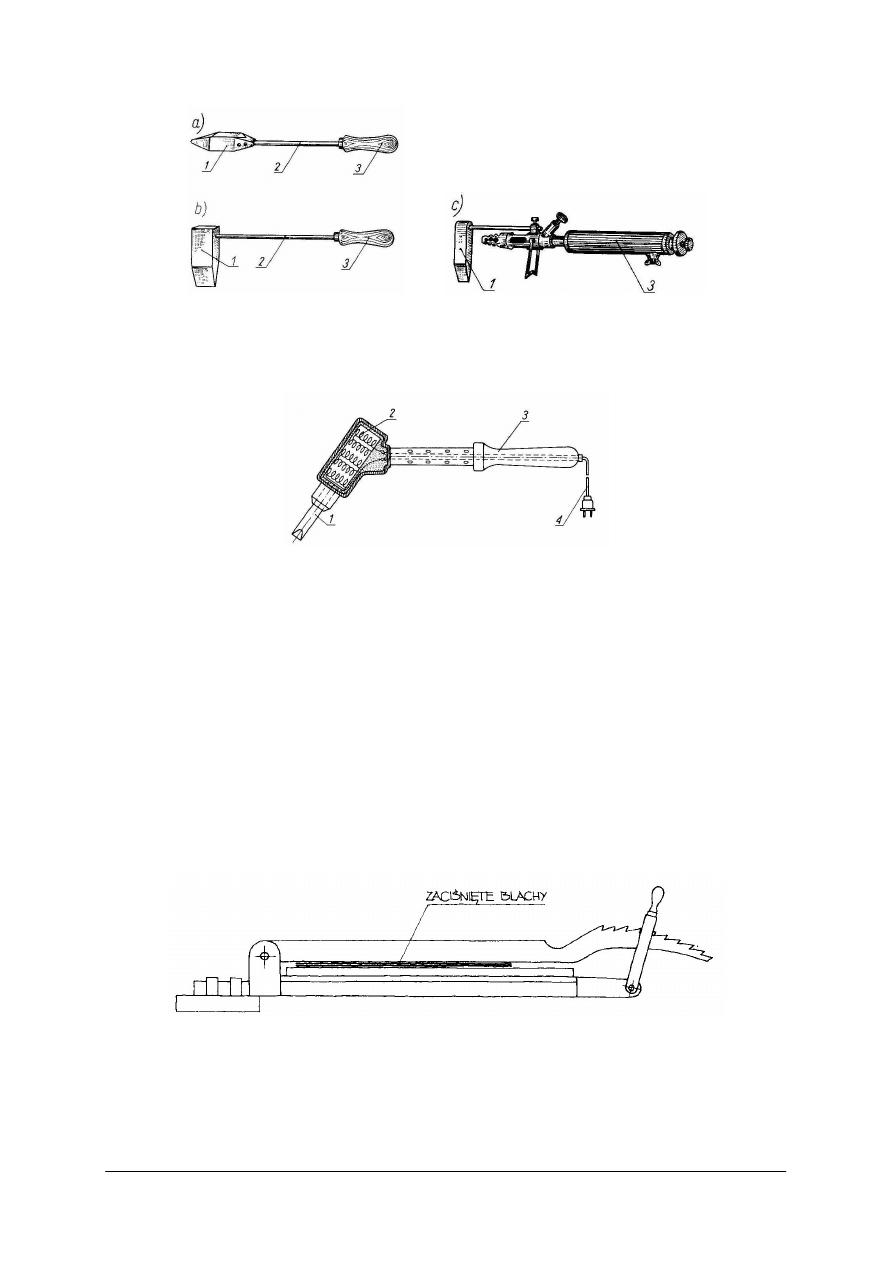

Narzędziem do lutowania miękkiego jest lutownica, która zawiera końcówkę miedzianą,

do roztopienia cyny (rys. 36 i 37). Miedzianą końcówkę lutownicy nagrzewa się:

−

w ognisku kowalskim,

−

w płomieniu lampy lutowniczej lub palnika

−

prądem elektrycznym (rys. 37).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 36. Lutownice: a), b) zwykłe, c) benzynowa. [2, s. 159].

Obecnie najczęściej stosuje się lutownice elektryczne o mocy dostosowanej do grubości

i wielkości łączonych elementów. Moc lutownic elektrycznych do prac blacharskich powinna

wynosić, co najmniej 400 W.

Rys. 37. Lutownica elektryczna: 1) końcówka miedziana, 2) spirala grzejna, 3) rękojeść, 4) przewód elektryczny.

[2, s. 159].

Przed przystąpieniem do lutowania rozgrzewa się lutownicę do temperatury nie

przekraczającej 350°C, co poznaje się po szybkim topieniu okruchów cyny położonych na

grocie. Po nagrzaniu lutownicy wykonuje się jej bielenie przez pocieranie rozgrzanego grotu o

kawałek salmiaku, na którym leży kilka kropel cyny. Pod wpływem ciepła salmiak rozkłada

się na amoniak i kwas solny, który czyści lutownicę, a rozpuszczona cyna pokrywa ją, nadając

białe zabarwienie.

Podczas lutowania nagrzaną lutownicę trzyma się w jednej ręce, a pałeczkę lutu

w drugiej. Lut po zetknięciu z gorącym grotem lutownicy zostaje stopiony i ścieka na złącze,

gdzie zostaje lutownicą rozprowadzony i wyrównany. Ewentualny nadmiar lutu usuwa się

pilnikiem lub skrobakiem. Po wykonaniu połączenia resztki kwasu lub pasty wyciera się

suchą szczotką lub przemywa bieżącą wodą.

Lutowane elementy w czasie lutowania trzeba dobrze docisnąć, aby ściśle do siebie

przylegały. Używa się do tego kleszczy, ścisków lub nożyc lutowniczych (rys. 38).

Rys. 38. Zaciskanie blach w nożycach lutowniczych. [9, s. 118].

Lutowanie lutem twardym

Lutowanie to daje połączenie nie tylko szczelne, lecz również o dużej wytrzymałości na

rozciąganie. Jest używane do połączeń ślusarskich, w budowie ram rowerowych,

w kołnierzach połączeń rurociągów, do łączenia części mechanizmów precyzyjnych oraz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

w produkcji narzędzi skrawających. Do lutowania twardego jako topniki najczęściej są

używane: boraks lub kwas borny, fluorek potasu, tlenek boru i fluorek wapnia.

Powierzchnie łączone powinny być dokładnie dopasowane do siebie i bardzo dobrze

oczyszczone. Następnie smaruje się je pędzlem zanurzonym w roztworze boraksu i kładzie się

między te powierzchnie blaszkę lutu, a potem wiąże się obie części drutem. Po posypaniu

boraksem związanych części nagrzewa się je w ognisku kowalskim, w płomieniu palnika

gazowego lub lampy lutowniczej tak długo, aż lut się roztopi i zwiąże części łączone.

W niektórych przypadkach lut umieszcza się na zewnątrz, wzdłuż szwu. Po zlutowaniu

wyjmuje się połączone części z płomienia i odkłada w celu powolnego ostygnięcia,

a następnie przemywa się szew wodą zakwaszoną i usuwa nadmiar lutu pilnikiem.

Do lutowania lutem twardym często wykorzystuje się płomień gazowy wytwarzany

w palniku acetylenowym. Metoda jest bardzo podobna do omówionego wcześniej spawania

gazowego, gdyż używa się tego samego sprzętu. Różnica polega na tym, że przy spawaniu

nadtapia się części łączone, a przy lutowaniu wprowadza się spoiwo pomiędzy rozgrzane

powierzchnie łączone. Do lutowania ręcznego stosuje się palniki pojedyncze, a w liniach

produkcyjnych zestawy palników.

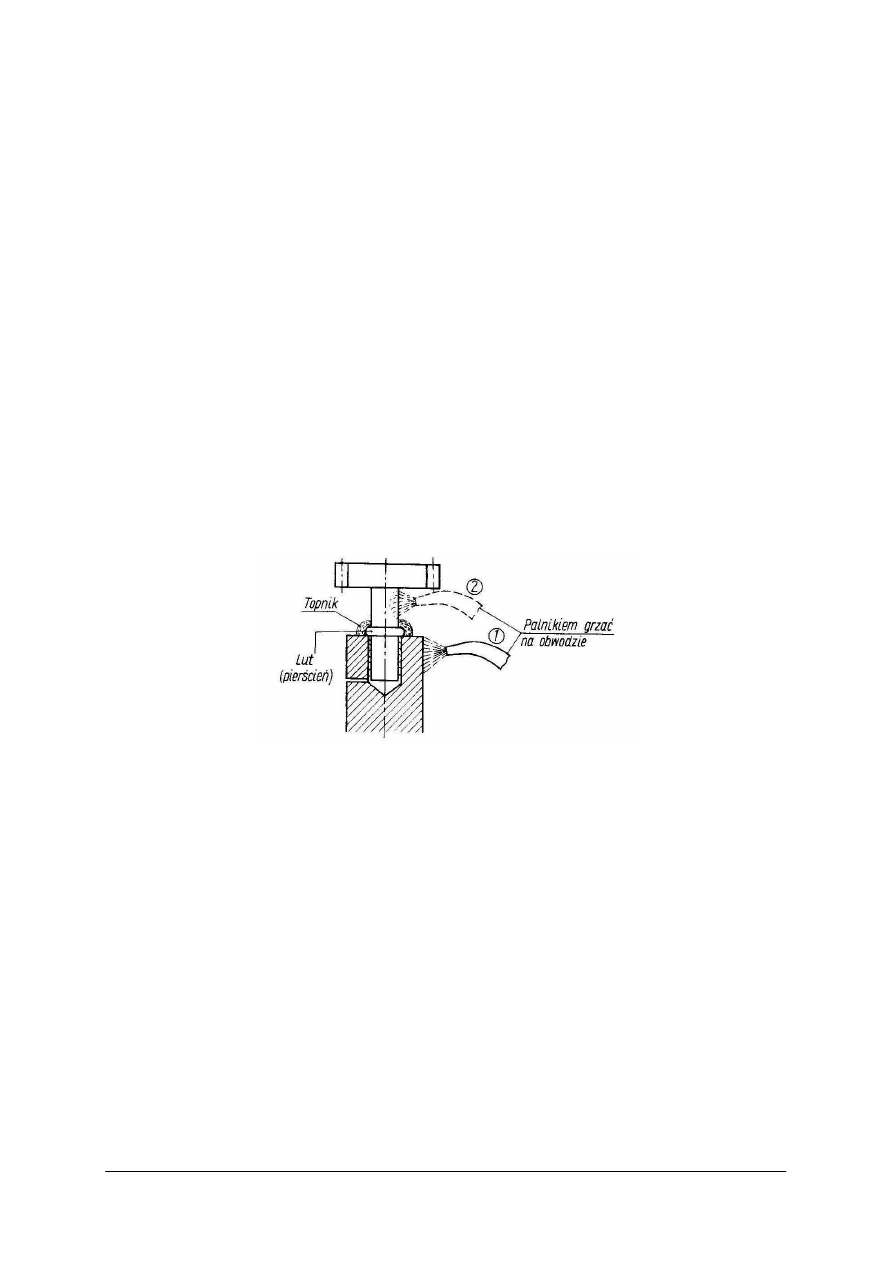

Podczas lutowania palnikiem bardzo ważny jest sposób nagrzewania złącza lutowanego.

Elementy lutowane należy nagrzewać w okolicy miejsca złącza, a lut powinien nagrzewać się

od części łączonych (rys. 39). Wówczas roztopiony lut wpływa w szczelinę pomiędzy

częściami lutowanymi i wypełnia ją szczelnie. Najlepsze wyniki otrzymuje się przy złączach

okrągłych, gdy lut układa się w szczelinę w postaci pierścienia.

Rys. 39. Lutowanie palnikiem gazowym: (1) i (2) kolejność grzania [4, s. 284].

Podczas nagrzewania palnikiem nie jest konieczne wiązanie drutem łączonych

elementów. Można je zamocować w imadle, położyć na stalowej płycie lub stole

spawalniczym. Trzeba wtedy bardzo uważać, aby łączone elementy i lut nie zmieniły swojego

położenia podczas lutowania. Zaleca się tutaj stosowanie różnych ścisków stosownych do

łączonych elementów.

Lutospawanie jest to lutowanie twarde wykonywane z użyciem mosiądzu jako lutu.

Materiał do lutospawania należy ukosować jak przy spawaniu. Dlatego złącza lutospawania

mają kształt litery V lub X. Pozostaje nadal ważna zasada nie nadtapiania elementów

łączonych i wypełnianie szczeliny lutem. Złącze lutospawanie odznacza się dobrymi

własnościami mechanicznymi i plastycznymi, lepszymi od złączy spawanych.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym charakteryzuje się lutowanie?

2. Na czym polega lutowanie miękkie?

3. Jakie rodzaje lutu stosuje się do lutowania miękkiego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4. Jakich narzędzi używa się do lutowania miękkiego?

5. Jak zbudowane są i jak działają narzędzia do lutowania miękkiego?

6. Na czym polega lutowanie twarde?

7. Jaki rodzaj lutu stosuje się do lutowania twardego?

8. Jakie materiały pomocnicze stosuje się do lutowania twardego?

9. Jak zbudowane są i jak działają urządzenia do lutowania twardego?

10. Na czym polega lutospawanie?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj naczynie z blachy z zastosowaniem lutowania miękkiego według rysunku

dostarczonego przez nauczyciela, przy użyciu lutownicy elektrycznej. Sprawdź szczelność

naczynia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) wytrasować i wyciąć blachy,

5) ukształtować blachy,

6) dobrać rodzaj lutu i materiały pomocnicze do lutowania,

7) dobrać narzędzia do lutowania,

8) przygotować blachy do lutowania,

9) wykonać połączenie posługując się narzędziami do lutowania,

10) zneutralizować działanie kwasu i oczyścić połączenie,

11) posprzątać stanowisko pracy,

12) dokonać konserwacji narzędzi,

13) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

14) sformułować wnioski z realizacji ćwiczenia,

15) wyjaśnić budowę i działanie narzędzi do wykonania lutowania,

16) zaprezentować efekty swojej pracy,

17) ocenić jakość (szczelność) połączenia,

18) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

rysunek techniczny,

−

materiał na wyrób blaszany,

−

narzędzia pomiarowe i traserskie,

−

nożyce do cięcia blachy (gilotynowe i ręczne),

−

młotek blacharski (drewniany lub gumowy),

−

kleszcze blacharskie,

−

giętarka krawędziowa,

−

stół roboczy z blatem pokrytym blachą,

−

lutownica elektryczna,

−

lut miękki,

−

kwas techniczny lub pasta lutownicza,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

−

salmiak,

−

szczotka druciana,

−

skrobak, pilnik.

Ćwiczenie 2

Wykonaj połączenie blach z zastosowaniem lutowania miękkiego przy użyciu palnika

propan-butan.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) dobrać rodzaj lutu i materiały pomocnicze do lutowania,

5) przygotować narzędzia do lutowania,

6) przygotować blachy do lutowania,

7) zapalić palnik i wyregulować płomień,

8) wykonać połączenie posługując się palnikiem,

9) posprzątać stanowisko pracy,

10) dokonać konserwacji narzędzi,

11) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

12) sformułować wnioski z realizacji ćwiczenia,

13) wyjaśnić budowę i działanie narzędzi do wykonania lutowania,

14) zaprezentować efekty swojej pracy,

15) ocenić jakość połączenia,

16) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

stół roboczy z blatem pokrytym blachą,

−

próbki blach do lutowania,

−

butla z gazem propan-butan (z palnikiem),

−

lut miękki,

−

pasta lutownicza,

−

rękawice skórzane,

−

szczotka druciana,

−

skrobak, pilnik,

−

naczynie z ciepłą wodą, ściereczka.

Ćwiczenie 3

Zaplanuj proces i wyposażenie stanowiska do wykonania wyrobu z zastosowaniem

lutowania twardego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować miejsce pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4) dobrać rodzaj lutu do lutowania twardego,

5) dobrać materiały do lutowania twardego,

6) dobrać narzędzia i sprzęt do lutowania,

7) opisać sposób przygotowania blach do lutowania,

8) opisać metodę wykonania lutowania twardego,

9) wykonać wykaz wyposażenia stanowiska do lutowania twardego,

10) zaplanować kolejne kroki wykonania połączenia,

11) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

12) sformułować wnioski z realizacji ćwiczenia,

13) wyjaśnić budowę i działanie urządzeń do wykonania lutowania twardego,

14) zaprezentować efekty swojej pracy,

15) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

arkusz papieru,

−

rysunek techniczny wyrobu,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca lutowania.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić czym charakteryzuje się lutowanie?

2) rozróżnić lutowanie miękkie od twardego?

3) dobrać rodzaj lutu do lutowania miękkiego?

4) dobrać materiały pomocnicze do lutowania miękkiego?

5) dobrać narzędzia do lutowania miękkiego?

6) wykonać połączenie blach lutownicą?

7) wykonać połączenie blach palnikiem na gaz propan-butan?

8) wyjaśnić budowę i działanie narzędzi do lutowania miękkiego?

9) dobrać rodzaj lutu do lutowania twardego?

10) dobrać materiały do lutowania twardego?

11) dobrać narzędzia i sprzęt do lutowania twardego?

12) opisać sposób wykonania lutowania twardego?

13) określić czym charakteryzuje się lutospawanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.5. Nitowanie blach

4.5.1. Materiał nauczania

Ze względów konstrukcyjnych połączenia nitowe dzieli się na zakładkowe i nakładkowe.

Połączenia nitowe wykonane za pomocą szeregu nitów nazywa się szwem nitowym.

W zależności od sposobu rozstawienia nitów rozróżnia się połączenia nitowe jednorzędowe

i wielorzędowe (rys. 40).

Rys. 40. Rodzaje połączeń nitowych: a) zakładkowe, b) nakładkowe jednostronne, c) nakładkowe dwustronne,

d) jednorzędowe, e) dwurzędowe równoległe, f) dwurzędowe przestawne [4, s. 24].

Nit jest to okrągły metalowy sworzeń, który składa się z łba, trzpienia i zakuwki.

Zakuwka powstaje po zamknięciu nitu. Kształty nitów pokazuje rysunek 41.

Rys. 41. Kształty nitów: nity: a) – e) zwykłe, f) – h) drobne; łby nitów: a) kulisty, b) grzybkowy, c) soczewkowy,

d) płaski, e) trapezowy; trzonki nitów: a) – f) pełny, g) drążony, h) rurkowy [opracowanie własne].

Nitowanie może być wykonywane na zimno i na gorąco. Nity stalowe o średnicy trzonu

większej niż 10 mm zamyka się na gorąco. Nity wykonane są z metali o dużej plastyczności

jak: miękka stal, miedź, mosiądz, aluminium. Powinny być z tego samego materiału co

elementy nitowane. Nitowanie wykonuje się przy użyciu kompletu narzędzi (rys. 42).

Rys. 42. Narzędzia do nitowania [6, s. 60]

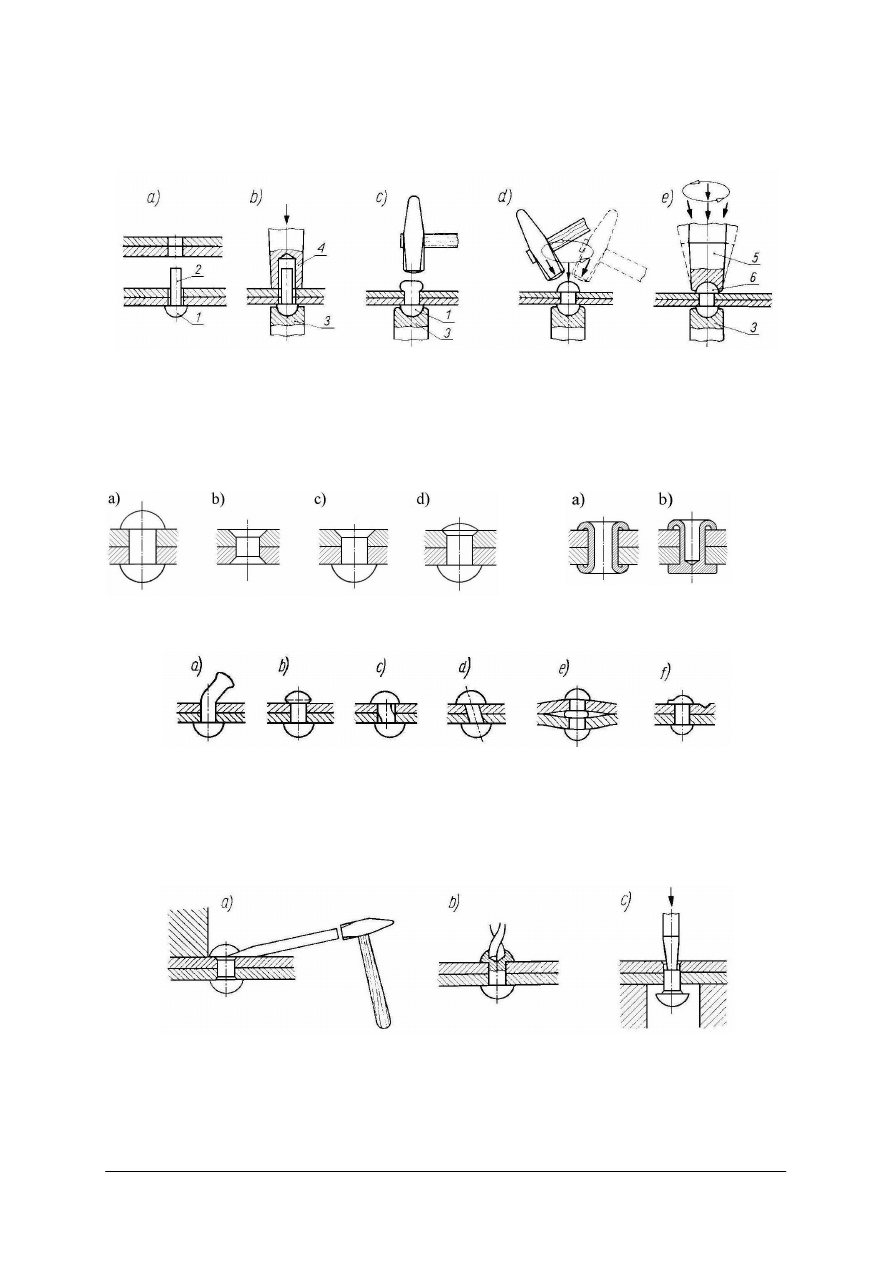

Nitowanie może być wykonywane ręcznie lub maszynowo. Kolejne fazy nitowania

ręcznego pokazuje rysunek 43. Do otworów łączonych części zakłada się nit 2, którego łeb 1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

opiera się o przypór 3. Po oparciu łba nitu na przyporze, nakłada się dociskacz 4 i mocnymi

uderzeniami młotka w łeb dociskacza, dociska się do siebie blachy nitowane. Po zdjęciu

dociskacza uderzeniami młotka kształtuje się zakuwkę 6 i wykańcza ją nagłówniakiem 6.

Rys. 43. Kolejne fazy nitowania: 1) łeb, 2) trzon, 3) przypór, 4) dociskacz, 5) nagłówniak, 6) zakuwka [2, s. 89].

Nity z łbem kulistym są stosowane w konstrukcjach metalowych do połączeń trwałych

oraz w zbiornikach z ciśnieniem wewnętrznym. Nity z łbem płaskim oraz soczewkowym

stosuje się wówczas, gdy powierzchnie części łączonych powinny być gładkie (rys. 44). Do

nitowania blach cienkich oraz materiałów niemetalowych używa się nitów rurkowych oraz

drążonych (rys. 45).

Rys. 44. Rodzaje nitowania: a) zwykłe, b) dwustronnie kryte,

c) jednostronnie kryte, d) półkryte [6, s.57].

Rys. 45. Nitowanie nitami: a) rurkowym,

b) drążonym [6, s.57].

Rys. 46. Błędy przy nitowaniu: a) za długi nit, b) za krótki nit, c) za duży otwór, d) źle wykonany otwór, e) źle

dociśnięte blachy, f) krzywo przyłożony nagłówniak [6, s. 61].

Nity źle wykonane należy usunąć. Najprostszym sposobem usuwania nitów jest ścięcie

łba przecinakiem i wybicie pozostałej części nitu przebijakiem. Jeżeli zależy nam, aby przy

usuwaniu nitu nie uszkodzić blach to stosujemy nawiercanie łba nitu odpowiednio dobranym

wiertłem. resztę nitu wybijamy przebijakiem.

Rys. 47. Usuwanie źle założonych nitów: a) ścięcie przecinakiem, b) nawiercenie łba odpowiednio dobranym

wiertłem, c) wybicie pozostałej części młotkiem [6, s. 61].

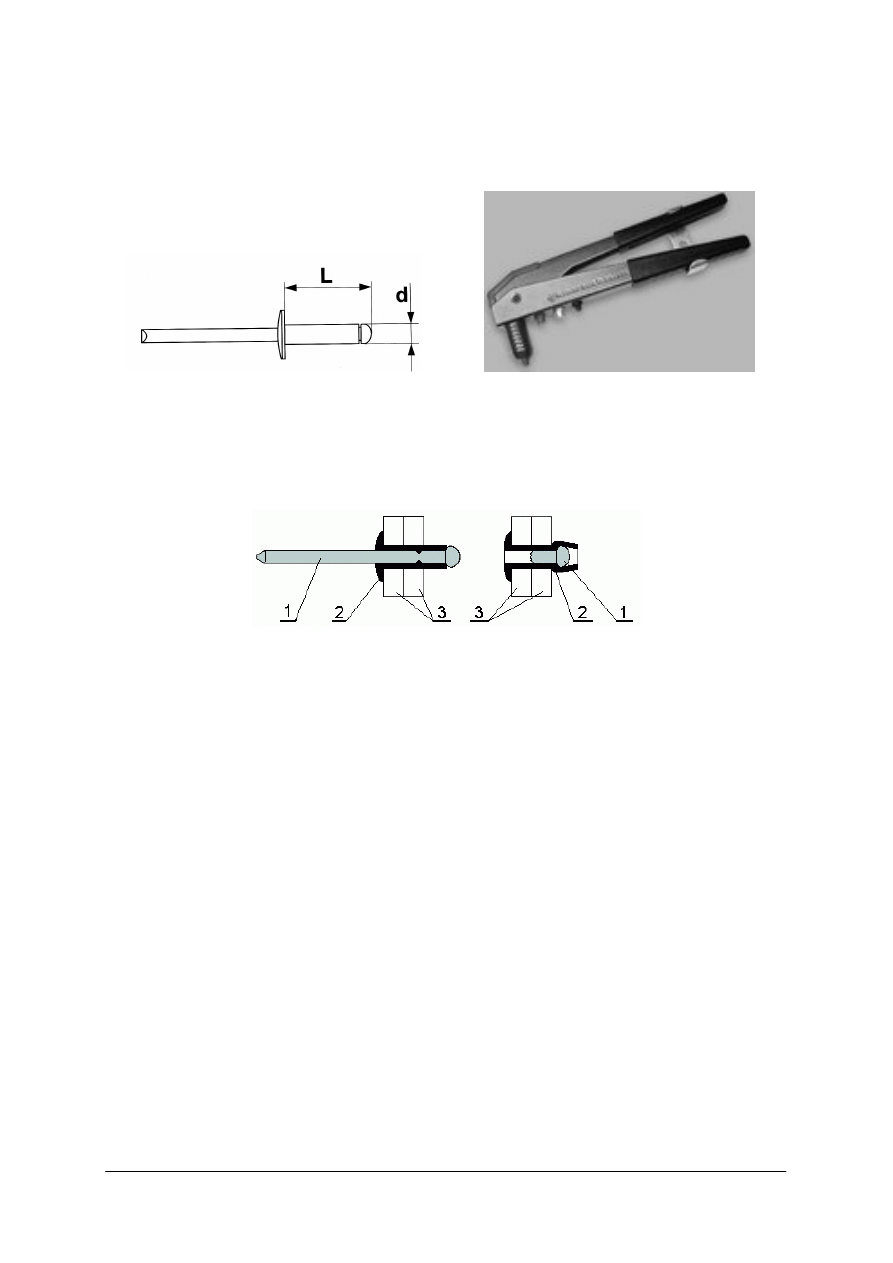

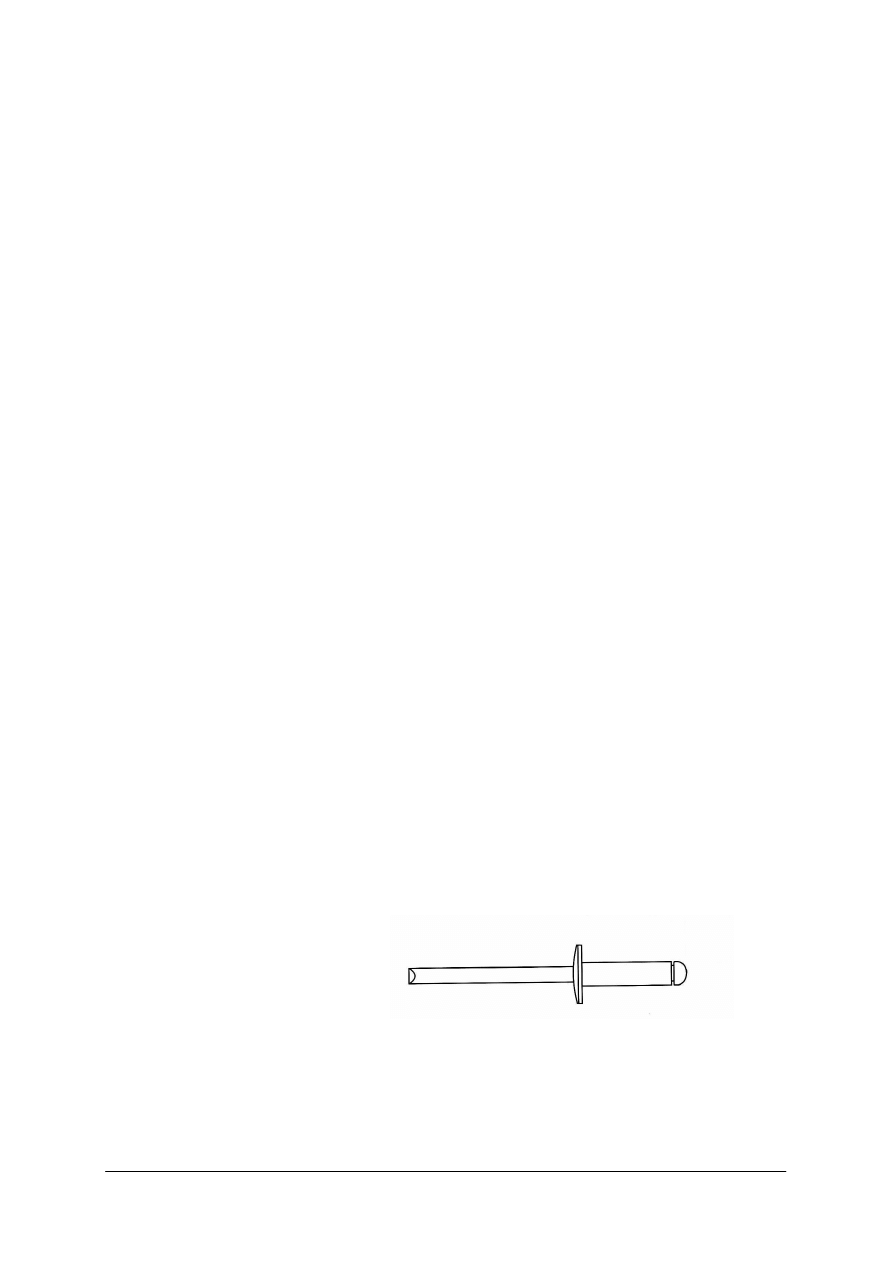

Nity zrywalne służą do łączenia blach w miejscach, w których nie jest możliwe

umieszczenie wspornika (przyporu). Nit zrywalny jest to nit rurkowy z umieszczonym

wewnątrz otworu trzpieniem (rys. 48). Na trzpieniu wykonane jest przewężenie, które

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

zapewnia jego zerwanie po uformowaniu główki nitu.

Nitowanie to wykonuje się przy użyciu nitownicy z wymiennymi końcówkami, do

różnych średnic nitów (rys. 49). Zadaniem nitownicy jest ściśnięcie trzpienia nitu twardymi,

karbowanymi szczękami i wciąganie go w głąb tulejki.

Rys. 48. Nit zrywalny [14, s. 100].

Rys.

49.

Nitownica

do

nitów

zrywalnych

[opracowanie własne].

Przed nitowaniem, w elementach łączonych wykonuje się otwory odpowiednie do

ś

rednicy nitów. Nit umieszcza się w otworze a na trzpień nakłada się końcówkę nitownicy.

Przez ściskanie ramion nitownicy, wciągany trzpień formuje główkę nitu a następnie ulega

zerwaniu w miejscu przewężenia (rys. 50).

a)

b)

Rys. 50. Nit zrywalny łączący blachy: 1) trzpień nitu, 2) tulejka nitu, 3) łączone elementy a) przed zerwaniem,

b) po zerwaniu [opracowanie własne].

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym charakteryzuje się nitowanie?

2. Jak zbudowany jest nit?

3. Jakie znasz rodzaje nitów?

4. Jakich narzędzi używa się do nitowania?

5. Jak przebiega proces nitowania?

6. Jakie występują błędy podczas nitowania?

7. Jak zbudowane są nity zrywalne?

8. Jakie narzędzie używane jest do nitów zrywalnych?

9. Jak wykonuje się nitowanie nitami zrywalnymi?

4.5.3. Ćwiczenia

Ćwiczenie 1

Wykonaj połączenie blach metodą nitowania używając nitów:

a) pełnych jak na rysunku 44 (poradnik ucznia).

b) rurkowych lub drążonych jak na rysunku 45 (poradnik ucznia).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) dobrać nity do planowanego zadania,

5) ustalić długość nitu w zależności od grubości elementów łączonych,

6) uciąć nity na odpowiednią długość (jeżeli zachodzi potrzeba),

7) przygotować blachy do łączenia,

8) wytrasować punkty pod nity według rysunku lub zaleceń nauczyciela,

9) dobrać średnicę wiertła do nitów,

10) zapunktować i wywiercić otwory na nity,

11) wykonać połączenie używając prawidłowych narzędzi w odpowiedniej kolejności,

12) uprzątnąć stanowisko pracy,

13) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

14) wyjaśnić budowę i działanie narzędzi do nitowania,

15) sformułować wnioski z realizacji ćwiczenia,

16) zaprezentować efekty swojej pracy,

17) ocenić jakość połączenia,

18) dokonać samooceny pracy.

Wyposażenie stanowiska pracy:

−

próbki blach do nitowania,

−

nity z łbem kulistym i płaskim

−

nity rurkowe lub drążone,

−

suwmiarka,

−

przyrządy do trasowania,

−

punktak i młotek ślusarski,

−

komplet wierteł do metalu,

−

wiertarka ręczna lub stołowa,

−

narzędzia do nitowania nitów pełnych i rurkowych,

−

narzędzie do stępiania ostrych krawędzi otworów (pogłębiacz stożkowy lub wiertło),

−

imadło maszynowe, stołowe lub ręczne,

−

pilnik, przecinak.

Ćwiczenie 2

Wykonaj połączenie blach metodą nitowania nitami zrywalnymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) ustalić średnicę i długość nitu na podstawie rysunku,

5) dobrać nity do planowanego zadania,

6) przygotować blachy do łączenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

7) wytrasować punkty pod nity według rysunku lub zaleceń nauczyciela,

8) dobrać średnicę wiertła do nitów,

9) zapunktować i wywiercić otwory na nity,

10) wykonać połączenie,

11) uprzątnąć stanowisko pracy,