„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

0

v

MINISTERSTWO EDUKACJI

NARODOWEJ

Radosław Krzyżanowski

Wykonywanie montażu i demontażu elementów i zespołów

blacharskich 721[01].Z1.07

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bartłomiej Marcinkiewicz

mgr inż. Sylwester Wesołowski

Opracowanie redakcyjne:

mgr inż. Radosław Krzyżanowski

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[01].Z1.07

Wykonywanie montażu i demontażu elementów i zespołów blacharskich, zawartego

w modułowym programie nauczania dla zawodu blacharz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Montaż elementów i podzespołów blacharskich

7

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

7

8

8

9

4.2. Naprawa elementów i podzespołów wykonanych z blachy

10

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

10

10

11

12

4.3. Powłoki ochronne i dekoracyjne

13

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

13

14

15

17

4.4. Prace montażowe, demontażowe, naprawcze i regulacyjne maszyn oraz

urządzeń

18

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

18

19

19

20

4.5. Kontrola jakości i prawidłowości wykonanych robót montażowych

21

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

21

22

22

23

4.6. Dokumentacja technologiczna. Kalkulacja usług blacharskich montażowych

i demontażowych

24

4.6.1. Materiał nauczania

4.6.2. Pytania sprawdzające

4.6.3. Ćwiczenia

4.6.4. Sprawdzian postępów

24

25

25

26

4.7. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciw pożarowej

i ochrony środowiska

27

4.7.1. Materiał nauczania

4.7.2. Pytania sprawdzające

4.7.3. Ćwiczenia

4.7.4. Sprawdzian postępów

27

27

28

29

5. Sprawdzian osiągnięć

6. Literatura

30

35

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o montowaniu, demontowaniu

wyrobów i zespołów blacharskich oraz w wykonywaniu innych prac blacharskich.

W poradniku zamieszczono:

−

Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

−

Cele kształcenia tej jednostki modułowej.

−

Materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się

do wykonania ćwiczeń i zaliczenia sprawdzianów. Obejmuje on również ćwiczenia, które

zawierają wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczeń. Przed

ć

wiczeniami zamieszczono pytania sprawdzające wiedzę potrzebną do ich wykonania.

Po ćwiczeniach zamieszczony został sprawdzian postępów. Wykonując sprawdzian

postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza, że opanowałeś

materiał albo nie.

−

Sprawdzian osiągnięć, w którym zamieszczono instrukcję dla ucznia oraz zestaw zadań

testowych sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki.

Zamieszczona została także kartę odpowiedzi.

−

Wykaz literatury obejmujący zakres wiadomości dotyczących tej jednostki modułowej,

która umożliwi Ci pogłębienie nabytych umiejętności.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

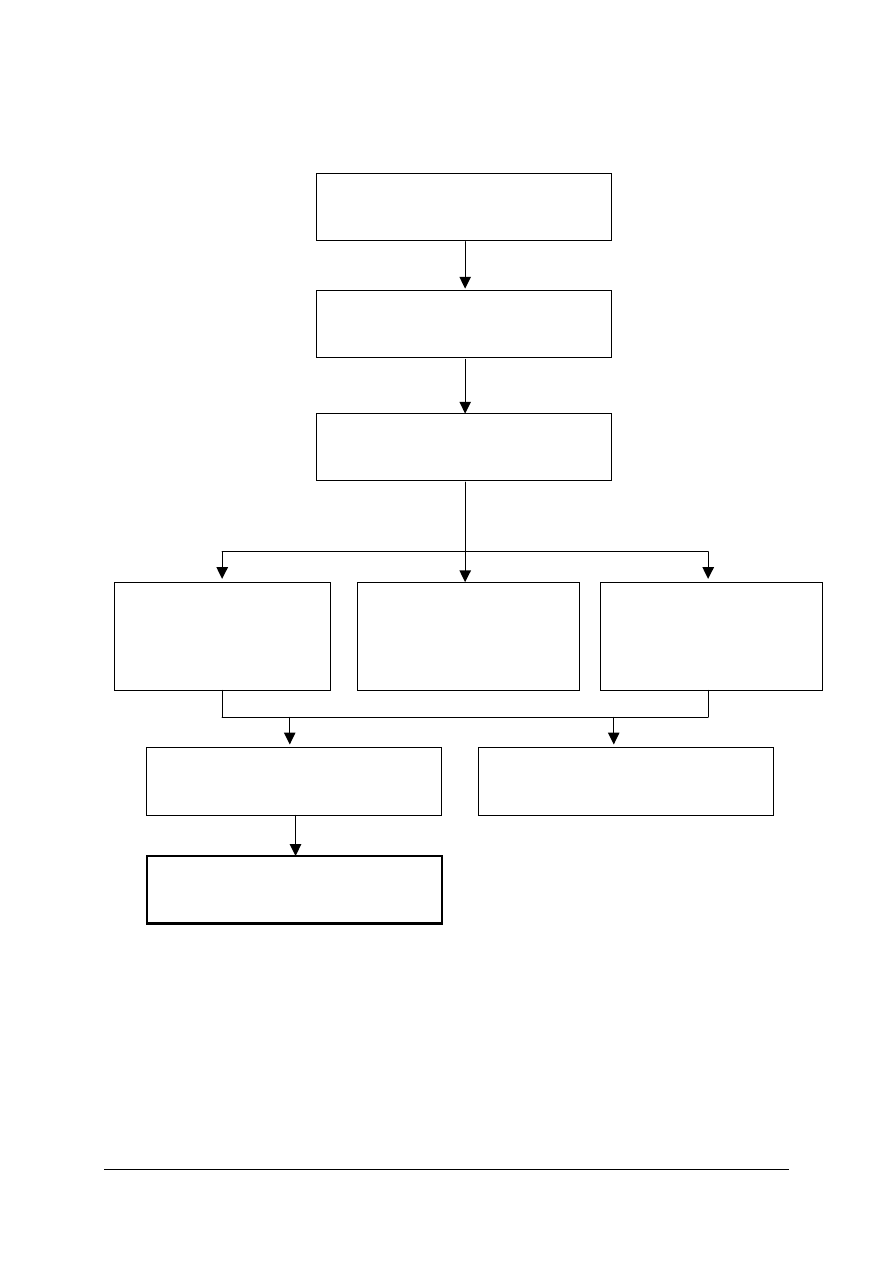

Jednostka modułowa: Wykonywanie montażu i demontażu elementów i zespołów

blacharskich, której treści teraz poznasz stanowi jeden z elementów modułu 721[01].Z1

„Technologia robót blacharskich” i jest oznaczona na zamieszczonym schemacie na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

721[01].Z1.01

Posługiwanie się podstawowymi

pojęciami z zakresu blacharstwa

721[01].Z1

Technologia robót blacharskich

Schemat układu jednostek modułowych.

Schemat układu jednostek modułowych

721[01].Z1.02

Wykonywanie elementów i przedmiotów

z blachy z zastosowaniem narzędzi ręcznych

721[01].Z1.05

Wykonywanie elementów

i przedmiotów z blachy metodami

obróbki plastycznej i cieplnej

721[01].Z1.03

Wykonywanie elementów

i przedmiotów z blachy

z zastosowaniem maszyn

i urządzeń

721[01].Z1.04

Wykonywanie elementów

i przedmiotów z blachy

z zastosowaniem operacji

mechanicznej obróbki skrawaniem

721[01].Z1.06

Wykonywanie nierozłącznych połączeń blach

721[01].Z1.08

Wykonywanie konserwacji i naprawy

elementów i konstrukcji z blachy

721[01].Z1.07

Wykonywanie montażu i demontażu

elementów i zespołów blacharskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać podstawowe materiały,

−

posługiwać się podstawowymi pojęciami z zakresu blacharstwa,

−

dobierać materiały narzędzia i sprzęt do pracy,

−

stosować podstawowe przepisy bezpieczeństwa i higieny pracy,

−

posługiwać się dokumentacją techniczną,

−

trasować elementy według dokumentacji,

−

posługiwać się ręcznymi narzędziami blacharskimi,

−

wykonywać przedmioty z blach z zastosowaniem maszyn,

−

wykonywać elementy metodami obróbki plastycznej i cieplnej,

−

wykonywać połączenia rozłączne elementów,

−

wykonywać połączenia nierozłączne elementów,

−

wykonywać elementy z blachy z zastosowaniem mechanicznej obróbki skrawaniem,

−

dobierać i zastosować odzież ochronną oraz środki ochrony osobistej, w zależności

od prowadzonych prac blacharskich,

−

przestrzegać zasad bezpieczeństwa i higieny pracy, przewidywać i zapobiegać

zagrożeniom,

−

oceniać własne możliwości w działaniach indywidualnych i zespołowych,

−

stosować zasady współpracy w grupie,

−

uczestniczyć w dyskusji, prezentacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować proces montażu i demontażu,

–

scharakteryzować operacje montażowe,

–

zaplanować procesy montażu i demontażu blach,

–

dobrać metalowe i niemetalowe materiały konstrukcyjne oraz materiały pomocnicze do

prac montażowych i demontażowych,

–

dobrać narzędzia ręczne i mechaniczne, przyrządy pomiarowe, maszyny i urządzenia

do wykonywanych prac montażowych i demontażowych,

–

przygotować materiały do prac montażowych i demontażowych,

–

scharakteryzować techniki obróbki blach przewidzianych do montażu,

–

wykonać prace montażowe i demontażowe narzędziami ręcznymi, mechanicznymi oraz

elektronarzędziami,

–

dokonać montażu i demontażu elementów oraz podzespołów wykonanych z blachy,

–

posłużyć się urządzeniami do łączenia blach,

–

zastosować różne techniki łączenia montowanych blach,

–

nałożyć powłoki ochronne i dekoracyjne po wykonaniu prac montażowych, zgodnie

z dokumentacją

–

skontrolować jakość wykonanych prac blacharskich montażowych oraz demontażowych,

–

ocenić jakość wykonanych prac montażowych,

–

sporządzić kalkulacje wykonania blacharskich usług montażowych i demontażowych,

–

skorzystać z dokumentacji technicznej montażu,

–

posłużyć się normami, dokumentacją konstrukcyjną i technologiczną,

–

skorzystać z katalogów, poradników,

–

dobrać

ś

rodki

ochrony

indywidualnej

do

wykonywania

prac

montażowych

i demontażowych,

–

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas wykonywania pracy,

–

zabezpieczyć przed korozją połączenia blach po ich montażu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Montaż elementów i podzespołów blacharskich

4.1.1. Materiał nauczania

Po wykonaniu elementów blacharskich zgodnie z projektem, należy sprawdzić czy

wszystkie ze sobą pasują. Jeżeli wykonane elementy pasują można przystąpić do montażu.

Proces montażu podobnie jak i etap wykonania elementów opisany jest w dokumentacji.

W dokumentacji technologicznej zamieszczone są informacje potrzebne do poprawnego

wykonania montażu takie jak:

−

rodzaj zastosowanego połączenia do zamocowania elementu,

−

kolejność wykonywania montażu różnego rodzaju połączeń prowadzących do

zmontowania poszczególnych elementów w zaprojektowaną całość.

Połączenia elementów i podzespołów w zależności od potrzeb eksploatacyjnych mogą

być wykonywane jako ruchome lub nieruchome.

Połączenia nieruchome wykonywane są jako:

−

rozłączne,

−

nierozłączne.

Połączenia tego typu stosowane są wszędzie tam, gdzie wymagane jest sztywne

połączenie miedzy sobą elementów.

Połączenia nieruchome rozłączne to takie, które można rozłączyć bez uszkodzenia

zespołu blacharskiego lub elementu. Przykładem połączenia nieruchomego rozłącznego jest

połączenie gwintowe.

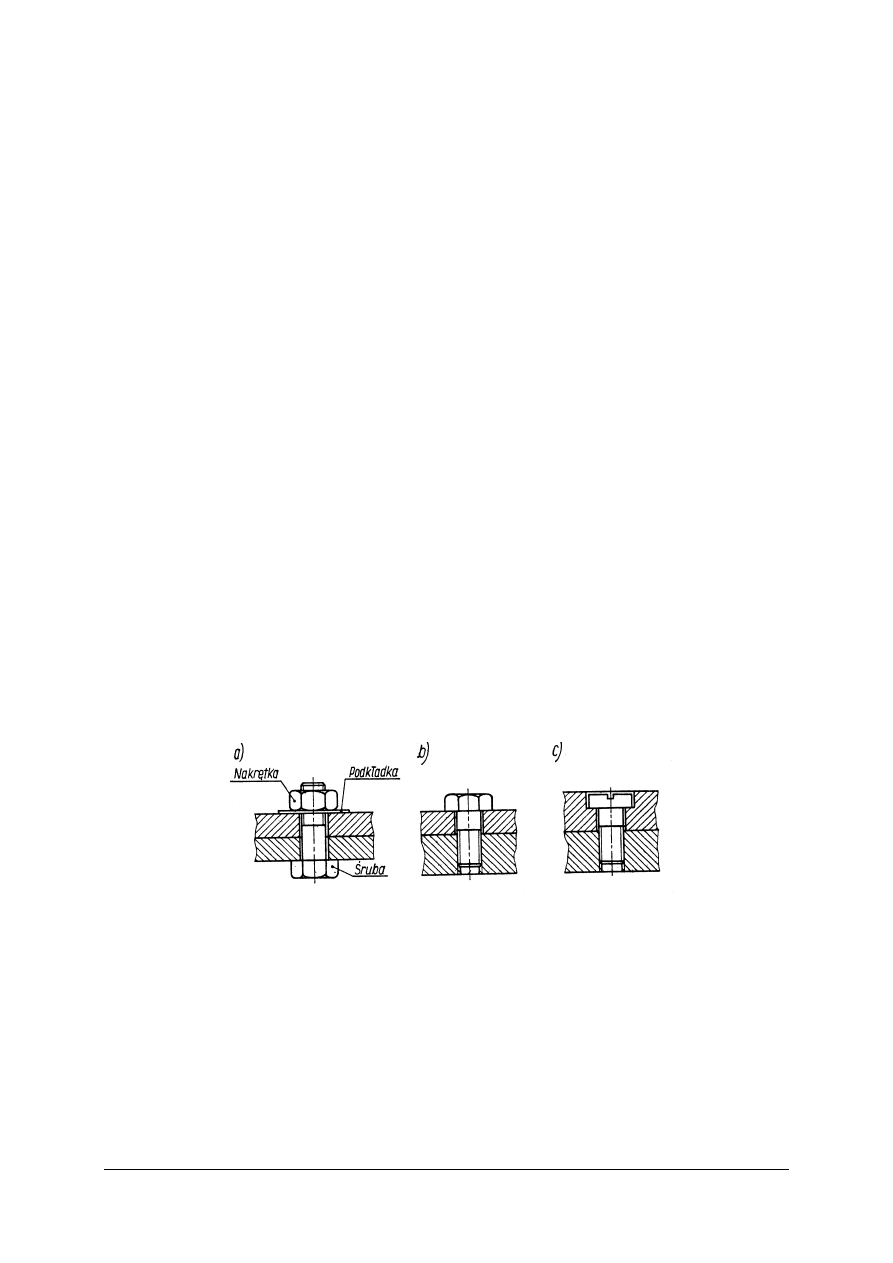

Połączenia gwintowe można wykonać za pomocą:

−

ś

ruby i nakrętki – rysunek 1 a),

−

ś

ruby – rysunek 1 b),

−

wkręta – rysunek 1 c).

Rys. 1. Rodzaje połączeń gwintowych [2, s. 314]

Połączenie nieruchome nierozłączne to takie, które w czasie demontażu spowoduje

uszkodzenie rozłączanych elementów. Połączenia nierozłączne można wykonywać jako:

−

spawane,

−

zgrzewane,

−

lutowane,

−

nitowane,

−

klejone.

Połączenia ruchome stosuje się wszędzie tam, gdzie w trakcie eksploatacji wymagana jest

możliwość przemieszczania jednego elementu względem drugiego np. pokrywy silników.

Połączenia ruchome realizowane są za pomocą zawiasów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim dokumencie można odszukać informację dotyczącą stosowanego połączenia

oraz kolejności montażu?

2. Jakie rozróżniamy połączenia w zależności od potrzeb eksploatacyjnych?

3. Jakie rozróżniamy połączenia nieruchome?

4. Gdzie stosowane są połączenie nieruchome?

5. Wymień połączenia nieruchome nierozłączne?

6. Gdzie stosowane są połączenia ruchome?

7. Jakich elementów używa się do wykonywania połączeń ruchomych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj połączenie nitowane dwóch płaskich blach, które pokaże Ci nauczyciel. Blachy

połącz zgodnie z załączonym rys., przy pomocy nitów zrywalnych. Po zakończeniu ćwiczenia

sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w notatniku,

3) zgromadzić potrzebne narzędzia,

4) zgromadzić potrzebne materiały,

5) wytrasować położenie otworów,

6) zapunktować otwory,

7) wywiercić otwory,

8) znitować elementy,

9) sporządzić notatkę z przeprowadzonego ćwiczenia,

10) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

11) zaprezentować efekt wykonanego ćwiczenia,

12) dokonać samooceny wykonanego ćwiczenia pod względem zgodności z rysunkiem

i trwałości,.

Wyposażenie stanowiska pracy:

−

blachy płaskie gr. 1mm,

−

nity zrywalne,

−

punktak,

−

rysik,

−

młotek ślusarski,

−

wiertarka,

−

komplet wierteł do metalu,

−

nitownica,

−

notatnik,

−

rysunek połączenia,

−

literatura z rozdziału 6 dotycząca montażu nitowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Ćwiczenie 2

Na podstawie Dokumentacji Techniczno-Ruchowej dobierz materiały i narzędzia

a następnie zamontuj osłonę na wskazanej przez nauczyciela spawarce. Po zakończeniu

ć

wiczenia sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w notatniku,

3) zgromadzić potrzebne narzędzia,

4) zgromadzić potrzebne materiały,

5) spasować osłony,

6) zamontować osłony zgodnie z dokumentacją techniczno ruchową,

7) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

9) zaprezentować efekt wykonanego ćwiczenia,

10) dokonać samooceny wykonanego ćwiczenia pod względem prawidłowości montażu

osłony.

Wyposażenie stanowiska pracy:

−

dokumentacja Techniczno-Ruchowa,

−

osłony blaszane,

−

spawarka,

−

materiały dostępne w pracowni szkolnej,

−

narzędzia dostępne w pracowni szkolnej,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca montażu osłon.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) korzystać z dokumentacji technicznej?

2) wykonywać montaż elementów i podzespołów blacharskich za

pomocą połączeń rozłącznych?

3) wykonywać montaż elementów i podzespołów blacharskich za

pomocą połączeń nierozłącznych?

4) omówić, gdzie podczas montażu elementów i podzespołów

blacharskich należy stosować połączenia ruchome?

5) omówić, gdzie podczas montażu elementów i podzespołów

blacharskich należy stosować połączenia nieruchome?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Naprawa wyrobów i elementów wykonanych z blachy

4.2.1. Materiał nauczania

Przez naprawę wyrobów i elementów blaszanych należy rozumieć przywrócenie tym

elementom właściwości użytkowych po ich uszkodzeniu. Wyroby w trakcie eksploatacji

ulegają uszkodzeniom, które mogą uniemożliwiać dalsze użytkowanie lub pogorszyć

właściwości estetyczne. Ten sam rodzaj uszkodzenia dla jednego wyrobu może

uniemożliwiać dalszą jego eksploatację, a dla innego pogorszy tylko właściwości estetyczne

np. przebicie beczki uniemożliwi jej dalszą eksploatacje, ale przebicie obudowy pogorszy

tylko właściwości estetyczne.

W zależności od rodzaju uszkodzenia oraz typu elementu, należy dobrać właściwy

sposób naprawy. Najtrudniejsze do wykonania są naprawy elementów zamkniętych takich

jak: beczki, zbiorniki na paliwo itp.

Podczas napraw zbiorników oraz beczek po substancjach palnych, należy pamiętać

o dokładnym wymyciu wnętrza zbiornika po to, aby pozbyć się oparów. Operację tą

wykonuje się w następujący sposób: zbiornik włożyć do wanny z gorącą wodą (70–90°C) na

okres 24 godzin, następnie wysuszyć ciepłym sprężonym powietrzem.

Aby wykonać naprawę należy najpierw zdemontować element uszkodzony. Kolejną

czynnością będzie oczyszczenie z ognisk rdzy. Oczyszczenie z rdzy może odbywać się

ręcznie lub mechanicznie. Usuwanie rdzy występującej na dużej powierzchni, należy

wykonać sposobami chemicznymi lub mechanicznie, przez piaskowanie. Po usunięciu korozji

można przystąpić do naprawy uszkodzeń.

W celu znalezienia niewidocznych nieszczelności, w zbiornikach należy napełnić

je sprężonym powietrzem i zanurzyć w wannie z wodą. Wydostające się ze zbiornika

pęcherze wskażą dokładną lokalizację uszkodzenia. Płytkie wgniecenia naprawia się przy

pomocy ręcznych narzędzi blacharskich. Głębokie zaś w miejscach niedostępnych dla

narzędzi blacharskich można wyprostować przylutowując śrubę łbem w miejscu

największego zagłębienia. Następnie nakręca się nakrętkę i ciągnąc za nakrętkę wyciąga się

wgniecenie. Odlutowanie śrub kończy operację prostowania.

Pęknięcia powierzchni zbiorników i szwów najlepiej jest naprawiać przy pomocy

spawania gazowego. Pęknięcia zbiorników, które mieszczą się w granicach 8–50 mm, spawa

się bez nakładek wzmacniających, jednak takie uszkodzenie należy przygotować przed

operacją spawania. Wyprostować krawędzie pęknięcia, wywiercić otwory przy końcach

pęknięcia o średnicy 2–3 mm. Wiercenie otworów ma na celu zmniejszenie naprężeń

powstających w czasie spawania a także zapobiegnięcie dalszemu pękaniu zbiornika

w miejscu uszkodzenia.

Pęknięcia o długości powyżej 50 mm wymagają zastosowania nakładek.

Naprawiając miejsca przebić (otwory), których średnica jest większa niż 12 mm, należy

stosować łaty. Łatę należy wykonać tak, aby była większa od naprawianego otworu,

maksymalnie o 15 mm.

Naprawa uszkodzonych: beczek, puszek, itp. może też odbywać się przez: wstawianie

nowych den, dopasowywanie wieczek wciskanych, spawanie lub wymianę obręczy beczek.

Naprawa uszkodzonych pokryw oraz innych elementów otwartych, sprowadzać się

będzie do operacji: prostowania, klepania, wybijania wgnieceń itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak można zdefiniować naprawę wyrobów z blachy?

2. Które wyroby sprawiają największe trudności podczas naprawy?

3. Jaką czynność należy wykonać przed przystąpieniem do naprawy zbiorników, w których

przechowywano substancje łatwopalne?

4. W jaki sposób dokonuje się lokalizacji niewidocznych nieszczelności zbiorników?

5. W jaki sposób naprawia się większe wgniecenia zbiorników w miejscach trudno

dostępnych dla narzędzi?

6. W jaki sposób dokonuje się napraw pękniętych zbiorników?

7. W jaki sposób dokonuje się napraw przebitych zbiorników?

8. Przy pomocy, jakich operacji dokonuje się napraw elementów otwartych typu pokrywy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobierz sposób naprawy oraz potrzebne narzędzia niezbędne do przywrócenia

właściwości użytkowych wskazanego przez nauczyciela zbiornika. Po zakończeniu ćwiczenia

sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w notatniku,

3) dokonać oględzin zbiornika,

4) określić sposób naprawy,

5) dobrać narzędzia,

6) sporządzić w notatniku notatkę z przeprowadzonego ćwiczenia,

7) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

8) zaprezentować efekt wykonanego ćwiczenia,

9) dokonać

samooceny

wykonanego

ć

wiczenia

pod

względem

prawidłowość

zaproponowanych rozwiązań.

Wyposażenie stanowiska pracy:

−

uszkodzony zbiornik,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca napraw zbiorników.

Ćwiczenie 2

Dokonaj operacji prostowania wskazanego przez nauczyciela elementu uszkodzonej

obudowy. Po zakończeniu ćwiczenia sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) zgromadzić potrzebne narzędzia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4) zgromadzić potrzebne materiały,

5) wykonać prostowanie,

6) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

7) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

8) zaprezentować efekt wykonanego ćwiczenia,

9) dokonać samooceny wykonanego ćwiczenia pod względem jakości przeprowadzonej

naprawy.

Wyposażenie stanowiska pracy:

−

uszkodzona obudowa,

−

klepadła,

−

kowadełko,

−

młotki blacharskie,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca naprawy wyrobów i elementów wykonanych z blachy.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować rodzaj uszkodzenia wyrobów z blachy?

2) dobrać sposób naprawy do rodzaju uszkodzenia?

3) przygotować wyroby do przeprowadzenia naprawy?

4) omówić, jaki sposób należy przygotować do naprawy zbiorniki,

w których przechowywano substancje łatwopalne?

5) wykonać naprawę wgniecionych wyrobów z blachy?

6) wykonać naprawę przebitych wyrobów z blachy?

7) wykonać naprawę pękniętych wyrobów z blachy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.3. Powłoki ochronne i dekoracyjne

4.3.1. Materiał nauczania

Powłoki ochronne nakładane można podzielić na:

–

powłoki powstałe w trakcie zmian strukturalnych lub chemicznych elementów

metalowych,

–

powłoki metaliczne wykonane z metali odpornych na korozję,

–

powłoki niemetaliczne.

Przed nałożeniem powłok ochronnych należy dokładnie oczyścić podłoże z rdzy, tłuszczy

oraz innych zanieczyszczeń. Operacja oczyszczenia ma na celu zapewnienie właściwej

przyczepności powłoki do metalu oraz zabezpieczenie elementu przed dalszym rozwojem

rdzy. Oczyszczanie powierzchni metalowych przed nałożeniem powłok można wykonać

w sposób mechaniczny lub chemiczny.

Metody mechaniczne

Najważniejsze metody mechanicznego oczyszczania to: skrobanie, szczotkowanie ręczne

lub szczotkami drucianymi osadzonymi na wiertarkach, czyszczenie papierem ściernym,

szlifowanie. Metodą mechaniczną jest także czyszczenie strumieniowo-ścierne zwane

najczęściej piaskowaniem lub śrutowaniem. W tej metodzie materiał ścierny w postaci piasku

kwarcowego lub śrutu, wyrzucany jest z dyszy aparatu z dużą prędkością pod ciśnieniem

sprężonego powietrza.

Metoda chemiczna

Polega na wykonaniu dwóch procesów: odtłuszczenia i wytrawienia. Odtłuszczenie

przeprowadzane jest przed wytrawianiem, ponieważ pozostawienie tłustych nalotów

na powierzchni metalu spowoduje niedopuszczenie kwasu trawiącego do powierzchni.

Najczęściej używane rozpuszczalniki to: benzyna, trójchloroetylen, czterochlorek węgla.

Wytrawianie ma na celu usunięcie z powierzchni metalowych: rdzy, tlenków oraz

wodorotlenków metali nieżelaznych. Stal wytrawia się najczęściej w 8–10% roztworze kwasu

siarkowego o temperaturze 65–70°C. Zamiast roztworu kwasu siarkowego można zastosować

10–15% roztwór kwasu solnego. Do trawienia używa się także roztworów kwasu

fosforowego. Po trawieniu niezbędne jest płukanie wodą, najlepiej, gdy jest stosowana do

tego celu gorąca woda. Powierzchnie, które będą pokrywane powłokami malarskimi po

płukaniu poddaje się pasywacji. Operacje pasywacji wykonuje się, aby nie dopuścić do

powstania korozji nalotowej w trakcie suszenia. Pasywacje wykonuje się w rozcieńczonych

roztworach kwasu fosforowego i chromowego.

Powłoki uzyskane przez zmiany strukturalne lub chemiczne metali

Powłoka uzyskana przez chemiczną zmianę powierzchni to powłoka fosforanowa.

Wykonuje się ją zanurzając element w wodnym roztworze fosforanów cynku i magnezu.

Powłoki ochronne metaliczne

Powłoka wykonywana w drodze zanurzenia w ciekłych metalach lub metalizacji

natryskowej. Przez zanurzenie w ciekłym metalu wytwarza się na powierzchni, powłoka

metalowa trwale związana z podłożem. W ten sposób wykonuje się: cynowanie, cynkowanie

i ołowiowanie. Metalizacja natryskowa polega na stopieniu metalu powłokowego

i natryskiwaniu stopionego metalu przy pomocy sprężonego powietrza na zabezpieczany

element. Proces stopienia metalu powłokowego odbywa się w pistolecie, do którego

podawany jest metal w postaci drutu. Do pistoletu podłączone są także przewody z tlenem

i acetylenem oraz sprężone powietrze. Acetylen i tlen służą do doprowadzenia metalu do

płynnej postaci, a sprężone powietrze służy do wykonania natrysku. Metodą metalizacji

natryskowej można pokrywać elementy stalowe następującymi metalami: miedzią,

aluminium, cynkiem, ołowiem, stopami, niklu z miedzią, cyną oraz niklem. Powierzchnia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

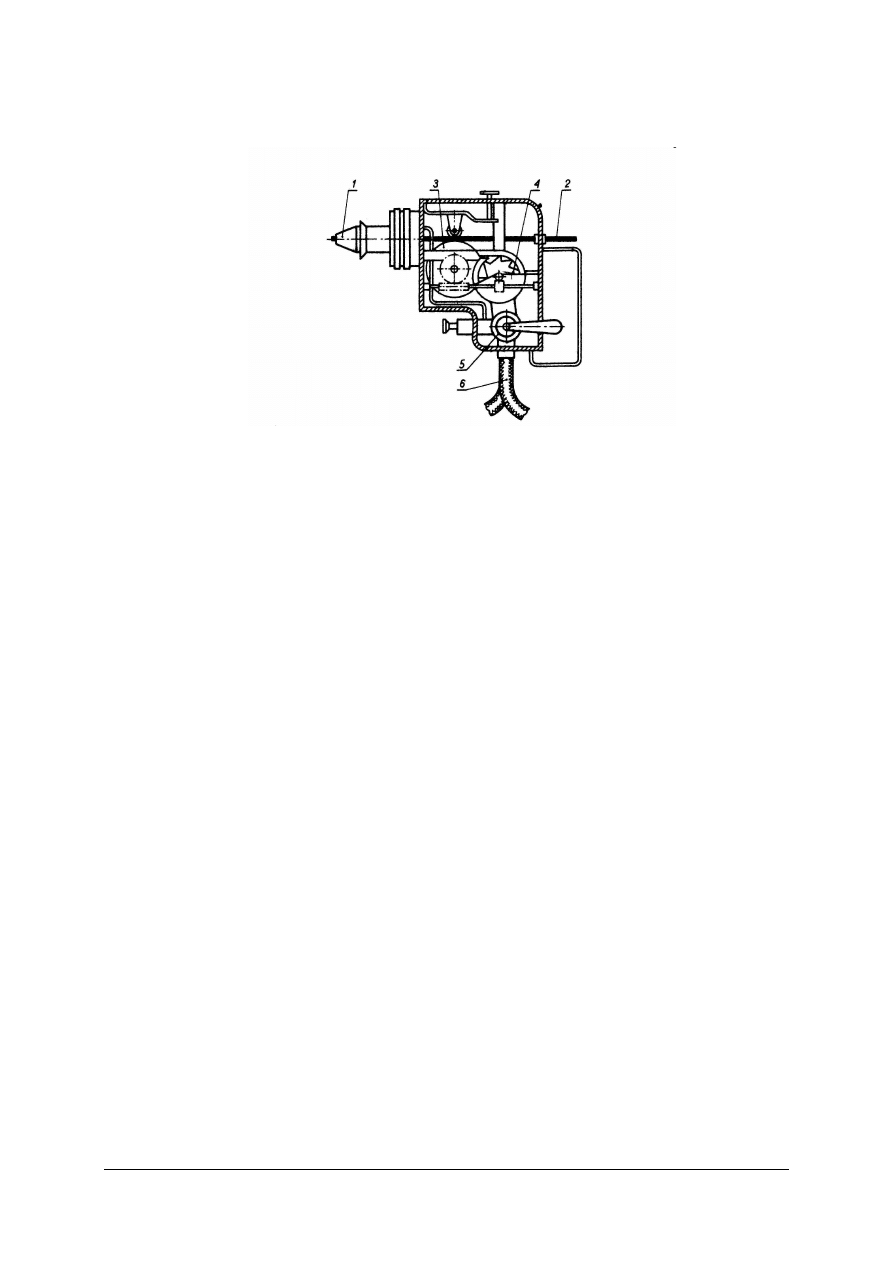

drutów stosowanych do metalizacji powinna być czysta. Na rysunku 2 przedstawiono pistolet

do metalizacji natryskowej.

Rys. 2. Pistolet do metalizacji natryskowej: 1 – palnik, 2 – drut, 3 – krążek posuwający drut, 4 – turbinka

napędzająca krążek, 5 – zawór regulujący, 6 – przewody doprowadzające do palnika tlen, acetylen

i powietrze. [5, s. 378]

Powłoki niemetaliczne są to powłoki malarsko-lakiernicze. Nakładane są najczęściej

technikami malowania ręcznego lub natryskowego. Powłoki malarskie wykonywane są z kilku

warstw. Na oczyszczoną powierzchnię nakłada się warstwę farby podkładowej, ma ona za

zadanie zabezpieczenie elementu przed korozją. Farby podkładowe zawierają składniki

oddziaływujące chemicznie i elektrochemicznie na metal. Następnie po wyschnięciu warstwy

podkładowej nakłada się dwukrotnie farbę nawierzchniową. Warstwa nawierzchniowa chroni

warstwę podkładową przed działaniem czynników zewnętrznych, a także nadaje właściwości

estetyczne. Niedopuszczalne jest malowanie elementów metalowych na zewnątrz w czasie

opadów deszczu. Do malowania elementów metalowych najczęściej stosowane są farby olejne.

W trakcie malowania należy zwrócić uwagę na to, by nakładać powłoki o równej grubości.

Nałożenie zbyt grubej warstwy farby spowoduje powstanie zacieków. Pistolet do malowania

natryskowego posiada zbiornik na farbę, oraz podłączenie pod wąż ze sprężonym powietrzem.

Dysza pistoletu powinna być oddalona od malowanego elementu około 25 cm i ustawiona cały

czas prostopadle do elementów malowanych. Zmiana kąta ustawienia dyszy względem

malowanego elementu, spowoduje wykonanie powłoki o zmiennej grubości.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy powłoki ochronne?

2. Jaki należy przygotować powierzchnię zabezpieczanego elementu przed nałożeniem

powłoki ochronnej?

3. Jakimi sposobami można oczyścić powierzchnię przed nałożeniem powłok ochronnych?

4. W jaki sposób wykonuje się oczyszczenie powierzchni sposobem mechanicznym?

5. W jaki sposób wykonuje się oczyszczenie powierzchni sposobem chemicznym?

6. W jakim celu i jakimi metodami dokonuje się operacji pasywacji?

7. Jakimi metodami dokonuje się nałożenia powłok ochronnych drogą metalizacji?

8. Jak wykonywana jest metalizacja natryskowa?

9. Jak wykonywane są powłoki malarsko-lakiernicze?

10. Jakimi metodami można wykonywać powłoki malarsko-lakiernicze?

11. Jak prawidłowo należy wykonywać powłoki malarsko-lakiernicze metodą natryskową?

12. Jakie narzędzie służy do wykonywania powłoki malarsko-lakierniczej metoda

natryskową?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji projektowej określ, jaki rodzaj powłoki należy wykonać

po operacji montażu. Po zakończeniu ćwiczenia sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w notatniku,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zapoznać się z dokumentacją projektową,

5) określić rodzaj powłoki,

6) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

7) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

8) zaprezentować efekt wykonanego ćwiczenia,

9) dokonać samooceny wykonanego ćwiczenia pod względem prawidłowości określenia

rodzaju powłok.

Wyposażenie stanowiska pracy:

–

dokumentacja projektowa dotycząca zabezpieczenia elementów powłokami,

–

zeszyt przedmiotowy,

–

notatnik,

–

literatura z rozdziału 6 dotycząca powłok ochronnych i dekoracyjnych.

Ćwiczenie 2

Wykonaj pokrycie wskazanej blachy powłoką dekoracyjną technika malowania ręcznego.

Po zakończeniu ćwiczenia sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) przygotować materiały,

5) przygotować narzędzia,

6) przygotować powierzchnię blachy do naniesienia powłoki,

7) nanieść warstwę podkładową,

8) nanieść warstwy dekoracyjne,

9) oczyścić narzędzia,

10) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

11) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

12) zaprezentować efekt wykonanego ćwiczenia,

13) dokonać samooceny wykonanego ćwiczenia pod względem jakości i prawidłowości

wykonania powłoki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyposażenie stanowiska pracy:

–

blacha stalowa,

–

rozpuszczalnik do farb chlorokauczukowych,

–

farba podkładowa typu unikor,

–

farba chlorokauczukowa,

–

szmaty z włókna naturalnego,

–

szczotka druciana,

–

płótno ścierne 100,

–

pędzel płaski,

–

naczynie do wymycia pędzla,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca powłok ochronnych i dekoracyjnych nanoszonych

ręcznie.

Ćwiczenie 3

Wykonaj pokrycie wskazanej blachy powłoką dekoracyjną, techniką malowania

natryskowego. Po zakończeniu ćwiczenia sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) przygotować materiały,

5) przygotować narzędzia,

6) przygotować powierzchnię blachy do naniesienia powłoki,

7) przygotować agregat oraz pistolet do natrysku,

8) nanieść warstwę podkładową,

9) nanieść warstwy dekoracyjne,

10) oczyścić narzędzia,

11) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

12) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

13) zaprezentować efekt wykonanego ćwiczenia,

14) dokonać samooceny wykonanego ćwiczenia pod względem jakości i prawidłowości

wykonania powłoki.

Wyposażenie stanowiska pracy:

–

blacha stalowa,

–

rozpuszczalnik do farb chlorokauczukowych,

–

farba podkładowa typu unikor,

–

farba chlorokauczukowa,

–

szmaty z włókna naturalnego,

–

szczotka druciana,

–

płótno ścierne 100,

–

pistolet do natrysku,

–

agregat,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca powłok wykonywanych metodą natryskową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać podziału rodzaju powłok ochronnych i dekoracyjnych?

2) omówić sposób przygotowania blach przed nałożeniem powłok?

3) scharakteryzować powłoki ochronne?

4) scharakteryzować powłoki dekoracyjne?

5) omówić techniki nanoszenia powłok ochronnych i dekoracyjnych?

6) przygotować powierzchnie do nałożenia powłok ochronnych

i dekoracyjnych?

7) nakładać powłoki ochronne?

8) nakładać powłoki dekoracyjne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.4. Prace montażowe, demontażowe, naprawcze i regulacyjne

maszyn oraz urządzeń

4.4.1. Materiał nauczania

Do wykonywania prac blacharskich niezbędne są specjalistyczne maszyny i urządzenia.

Aby zapewnić ich właściwe funkcjonowanie oraz możliwie długi okres bezawaryjnej

eksploatacji należy dokonywać regularnych konserwacji i przeglądów.

Każdy producent dołącza do maszyny instrukcję nazywaną Dokumentacją Techniczno

Ruchową w skrócie DTR. W Dokumentacji Techniczno Ruchowej podane są wszystkie

warunki użytkowania maszyny. Dokumentacja Techniczno Ruchowa oprócz części opisowej

zawiera także rysunek złożeniowy.

Wszystkie maszyny i urządzenia należy odpowiednio konserwować, pozwoli

to na właściwe funkcjonowanie oraz maksymalne wydłużenie żywotności maszyny. Prace

konserwacyjne można podzielić na:

–

obsługę codzienną w skład której wchodzi: czyszczenie maszyny, smarowanie

elementów ruchomych itp.,

–

przeglądy okresowe wykonywane zgodnie z instrukcją obsługi (DTR),

–

naprawy doraźne polegające na usuwaniu luzów części ruchomych i likwidacji drobnych

uszkodzeń,

–

wymiana wyeksploatowanych części maszyn,

–

remonty generalne wykonywane najrzadziej, tylko jeden lub dwa razy w ciągu całego

okresu eksploatacji urządzenia.

Maszyny blacharskie należy ustawiać zawsze na twardym i równym podłożu.

Po ustawieniu maszyny we właściwym miejscu, należy sprawdzić i ewentualnie skorygować

wypoziomowanie oraz stabilność urządzenia.

Najszybciej w maszynach blacharskich zużywają się elementy, które mają bezpośredni

kontakt z blachą, czyli na przykład: w przypadku narzędzi do cięcia, są to ostrza lub

w przypadku krawędziarek, listwy gnące.

Wyeksploatowane części maszyn typu: listwy krawędziarek czy noże maszyn do cięcia,

zazwyczaj nadają się do regeneracji (ostrzenia, szlifowanie).

W trakcie demontażu elementów mocowanych w kilku punktach, należy najpierw

poluzować wszystkie śruby łączące, dopiero wtedy odkręcić śruby całkowicie. W przypadku,

gdy śruby się zapiekły i stawiają duży opór podczas odkręcania, należy użyć preparatów

penetrujących. Do prac demontażowych niezbędne są przynajmniej dwie osoby, jedna do

przytrzymania demontowanego elementu, druga do odkręcenia śrub. Podczas transportu

listew i noży maszyn tnących, należy uważać, aby nie uszkodzić tych elementów. Noże oraz

listwy wykonane są z twardych stopów stalowych, które są wrażliwe na uderzenia.

Montaż elementów skręcanych więcej niż jedną śrubą, należy wykonywać w następujący

sposób:

–

wkręcać śruby tak aby nie wyczuwać oporu (śruby 1–5 na schemacie wkręcania śrub)

rys. 3,

–

dokręcać do delikatnego oporu śruby skrajne i środkowe (śruby 1, 5 i śruba 3

na schemacie wkręcania śrub),

–

dokręcać do delikatnego oporu pozostałe śruby ale na przemian jedną z prawej jedną

z lewej (śruby 2, 4 na schemacie wkręcania śrub),

–

dokręcać śruby do wyraźnego oporu według tego samego schematu jak w dokręcaniu

do delikatnego oporu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

1 2 3 4 5

Rys. 3. Schemat wkręcania śrub [opracowanie własne]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co oznacza skrót DTR?

2. Co to jest DTR?

3. Co zawiera DTR?

4. Które elementy maszyn najszybciej się zużywają?

5. Jak dzielimy prace konserwacyjne?

6. W jakim celu przeprowadza się prace konserwacyjne?

7. W jaki sposób demontujemy elementy przykręcone więcej niż jedną śruba?

8. W jaki sposób montujemy noże maszyn tnących mocowane więcej niż jedną śrubą?

4.4.3. Ćwiczenia

Ćwiczenie 1

We wskazanej przez nauczyciela krawędziarce dokonaj wymiany listew z belek gnących.

Po zakończeniu ćwiczenia sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) sprawdzić czy jesteś odpowiednio przygotowany pod względem bezpieczeństwa i higieny

pracy,

4) skompletować narzędzia,

5) dobrać potrzebne materiały,

6) odkręcić listwy,

7) przykręcić listwy,

8) sprawdzić prawidłowość montażu,

9) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

10) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

11) zaprezentować efekt wykonanego ćwiczenia,

12) dokonać samooceny wykonanego ćwiczenia pod względem prawidłowości wymiany

listew gnących.

Wyposażenie stanowiska pracy:

−

krawędziarka,

−

listwy gnące,

−

zestaw kluczy płaskich,

−

zestaw kluczy nasadowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca prac naprawczych i regulacyjnych maszyn.

Ćwiczenie 2

Na podstawie DTR dokonaj przeglądu krawędziarki i dokonaj niezbędnych napraw.

Po zakończeniu ćwiczenia sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przeczytać DTR

4) dokonać przeglądu krawędziarki,

5) ustalić zakres napraw,

6) skompletować narzędzia,

7) dobrać potrzebne materiały,

8) dokonać napraw,

9) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

10) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

11) zaprezentować efekt wykonanego ćwiczenia,

12) dokonać

samooceny

wykonanego

ć

wiczenia

pod

względem

prawidłowości

przeprowadzonych napraw.

Wyposażenie stanowiska pracy:

−

krawędziarka,

−

DTR,

−

preparat penetrujący do zapieczonych śrub,

−

zestaw kluczy płaskich,

−

zestaw kluczy nasadowych,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca prac naprawczych i regulacyjnych maszyn.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić co zawiera Dokumentacja Techniczno Ruchowa?

2) posługiwać się DTR podczas napraw i przeglądów?

3) dokonać przeglądów okresowych maszyn?

4) dokonać demontażu elementów maszyn?

5) dokonać montażu elementów maszyn?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.5. Kontrola jakości i prawidłowości wykonanych robót

montażowych

4.5.1. Materiał nauczania

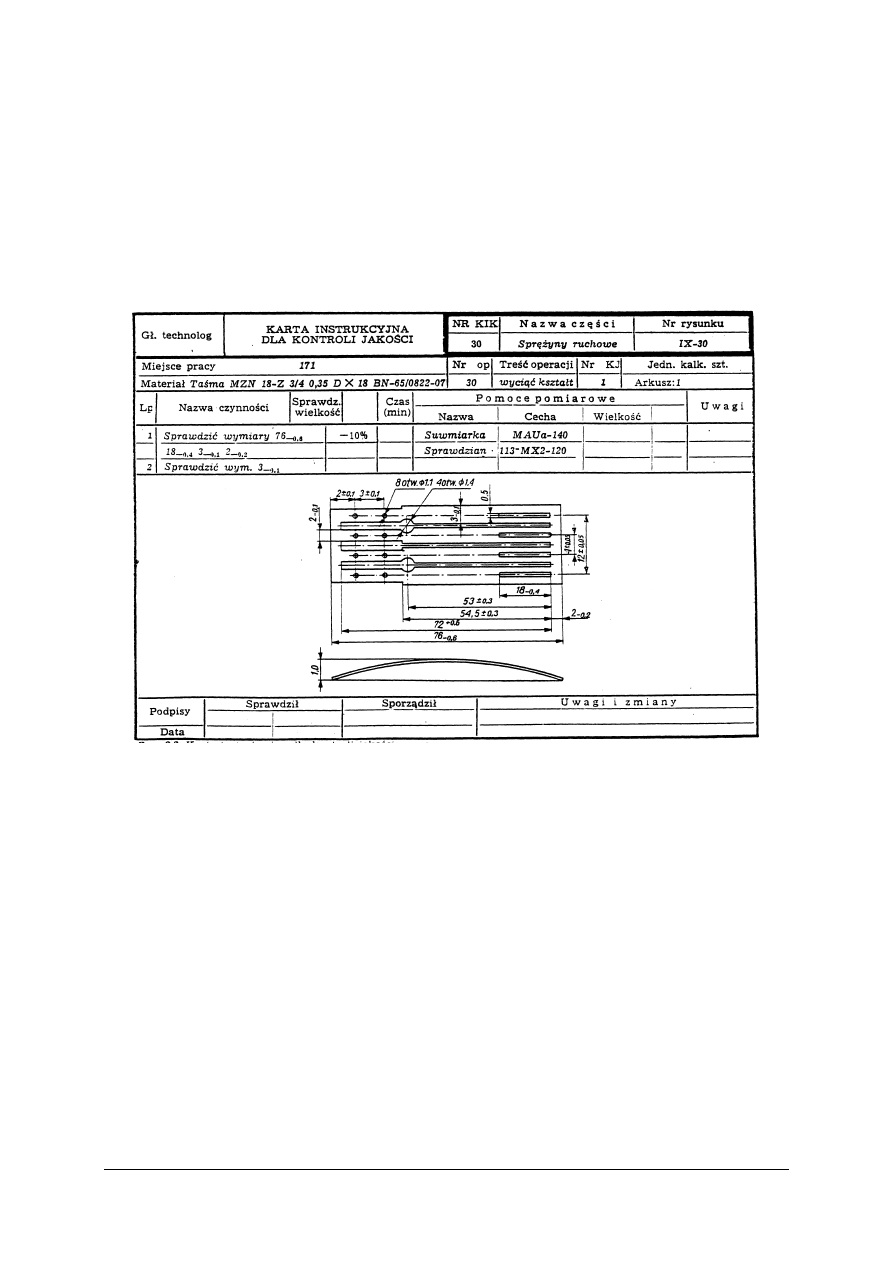

Montaż elementów oraz zespołów blacharskich powinien być wykonywany zgodnie

z dokumentacją techniczną. Kontrolę jakości wykonuje się na podstawie kart instrukcyjnych

dla kontroli jakości. Na rysunku 4 pokazano przykładową kartę instrukcyjną dla kontroli

jakości.

Rys. 4. Karta instrukcyjna dla kontroli jakości [4 s. 299]

W karcie instrukcyjnej dla kontroli jakości podane są wymiary podlegające kontroli

oraz narzędzia, jakimi należy się posłużyć w trakcie dokonywania kontroli. Ponadto

instrukcja zawiera rysunek warsztatowy kontrolowanego elementu oraz informacje, które

nie są zaznaczone na rysunku. Szczególną uwagę należy zwrócić na zachowanie wymiarów

zgodnych z dokumentacją oraz jakości wykonanych połączeń. Montaż nieruchomych

połączeń rozłącznych obejmuje: dokładne pasowanie łączonych elementów i zespołów,

wiercenie otworów na połączenia gwintowe, wkręcanie śrub lub wkrętów oraz zakręcanie

nakrętek. Jakość montażu rozłącznych połączeń zależy przede wszystkim od prawidłowości

wykonanych otworów na śruby i wkręty. Niedopuszczalne jest, aby elementy łączące takie

jak wkręty, nakrętki były pozostawione jako nie dokręcone do wyczuwalnego oporu. Dla

uzyskania właściwej jakości montażu połączeń ruchomych konieczne jest: zachowanie

niezbędnych luzów między elementami. Wymagany luz podany jest w dokumentacji

(najczęściej luzy wykonywane są w zakresie 3–7 mm). W czasie montowania elementów lub

zespołów bez względu na metodę montażu lub rodzaj wykonywanych połączeń, należy

zwrócić uwagę na następujące elementy:

–

zachowanie żądanych wymiarów montażowych,

–

niedopuszczenie w czasie trwania montażu do deformacji elementów lub zespołów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczenia.

1. Na podstawie, jakiego dokumentu wykonuje się montaż elementów?

2. Na podstawie, jakiego dokumentu wykonuje się sprawdzenie prawidłowości wykonanych

robót montażowych?

3. Co zawiera karta instrukcyjna kontroli jakości?

4. Od czego zależy jakość wykonania połączeń rozłącznych?

5. Jaki jest najczęściej stosowany zakres luzów dla połączeń ruchomych?

4.5.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji procesu technologicznego dobierz niezbędne narzędzia

do wykonania kontroli jakości wykonanych robót montażowych. Po zakończeniu ćwiczenia

sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zapoznać się z dokumentacją,

5) dobrać narzędzia kontrolno-pomiarowe,

6) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

7) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

8) zaprezentować efekt wykonanego ćwiczenia,

9) dokonać samooceny wykonanego ćwiczenia pod względem prawidłowości doboru

narzędzi.

Wyposażenie stanowiska pracy:

–

dokumentacja procesu technologicznego,

–

narzędzia kontrolno pomiarowe zamieszczone w dokumentacji procesu technologicznego,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca prac kontroli jakości wykonanych robót montażowych.

Ćwiczenie 2

Na podstawie dokumentacji procesu technologicznego przeprowadź kontrolę jakości

wykonanych robót montażowych wskazanej obudowy. Po zakończeniu ćwiczenia sporządź

notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zapoznać się z dokumentacją,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

5) dobrać narzędzia kontrolno-pomiarowe,

6) dokonać kontroli jakości,

7) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

9) zaprezentować efekt wykonanego ćwiczenia,

10) dokonać samooceny wykonanego ćwiczenia pod względem dokładności i jakości

przeprowadzonej kontroli.

Wyposażenie stanowiska pracy:

–

dokumentacja procesu technologicznego,

–

maszyna z zamocowaną obudową,

–

suwmiarka,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca prac kontroli jakości wykonanych robót montażowych.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić na podstawie jakiego dokumentu dokonuje się kontroli

jakości wykonanych robót montażowych?

2) dobrać narzędzia do kontroli na podstawie dokumentacji?

3) dokonać kontroli robót montażowych na podstawie dokumentacji?

4) określić jakie informacje są zawarte w karcie kontroli jakości?

5) stwierdzić czy kontrolowany zakres prac montażowych został

wykonany prawidłowo?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.6. Dokumentacja

technologiczna.

Kalkulacja

usług

blacharskich montażowych i demontażowych

4.6.1. Materiał nauczania

Dokumentacja technologiczna w najszerszym zakresie może składać się z dokumentów

takich jak:

–

kart technologicznych nazywanych planem operacyjnym,

–

kart instrukcyjnych trudniejszych operacji,

–

kart instrukcyjnych do kontroli jakości,

–

kart-kwitów pobrania materiałów,

–

kart rozkroju arkuszy blachy,

–

kart kalkulacyjnych lub kart normowania czasu,

–

rysunków konstrukcyjnych specjalnych przyrządów i narzędzi.

Powyższe trzy dokumenty mają zastosowanie w procesach montażu i demontażu.

Karty technologiczne (plany operacyjne) są dokumentami określającymi kolejność

operacji. Wzór tego dokumentu jest opracowany w Polskiej Normie. Karty technologiczne

są podstawowymi dokumentami. Wszystkie pozostałe wykonywane są na ich podstawie, czyli

stanowią uszczegółowienie kart technologicznych.

Karty instrukcyjne operacji (wzór znajduje się w Polskiej Normie) są przeznaczone dla

pracownika wykonującego daną operację. Zawierają wyszczególnienie operacji, przyrządów,

sprawdziany a także dane o używanych maszynach. Karty instrukcyjne stosuje się dla operacji

złożonych z szeregu zabiegów, które nie zostały podane szczegółowo w karcie

technologicznej.

Karty instrukcyjne dla kontroli jakości zawierają rysunek warsztatowy kontrolowanego

elementu, wykaz sprawdzeń wymiarów oraz niezbędnych narzędzi kontrolno-pomiarowych

a także wszelkich dodatkowych wymagań nie umieszczonych na rysunkach.

Pozostałe

dokumenty

nie

znajdują

zastosowania

w

pracach

montażowych

i demontażowych.

Kalkulacja robót montażowych i demontażowych.

Aby określić koszt wykonywanych robót, najwygodniej jest skorzystać z Katalogów

Nakładów Rzeczowych (KNR). Roboty blacharskie ujęte są w katalogu nr 2-02 oraz 2-04.

Skalkulowanie danej roboty sprowadza się do znalezienia odpowiedniej tabeli i wypisania

z niej nakładów. Są to nakłady pracy, materiałów oraz pracy sprzętu. Aby właściwie dokonać

kalkulacji należy skorzystać z informatorów podających jednostkowe ceny robocizny,

materiałów oraz pracy sprzętu. Wykonując kalkulację przy pomocy Katalogów Nakładów

Rzeczowych, uwzględnia się wszystkie koszty, jakie ponosi wykonawca podczas

wykonywania określonej pracy. Tak więc ujęte są koszty takie, które musi ponieść

wykonawca aby zakupić potrzebne materiały oraz wszystkie inne koszty związane z realizacją

określonego zadania. Przed dokonaniem kalkulacji należy bardzo dokładnie zapoznać się

z opisem znajdującym się przed każdym działem zawartym w Katalogu Nakładów

Rzeczowych.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich dokumentów składa się dokumentacja technologiczna?

2. Które dokumenty składające się na dokumentacje technologiczna mają zastosowanie

w trakcie montażu i demontażu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

3. Jakie informacje zawierają karty instrukcyjne trudniejszych operacji?

4. Jakie informacje zawierają karty instrukcyjne do kontroli jakości?

5. Na podstawie, czego dokonuje się kalkulację robót montażowych i demontażowych.

6. W KNR, o jakich numerach ujęte są roboty blacharskie?

4.6.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji technologicznej oraz Katalogów Nakładów Rzeczowych

sporządź zapotrzebowanie na materiały niezbędne do zamontowania wskazanej obudowy

spawarki. Po zakończeniu ćwiczenia sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zapoznać się z dokumentacją technologiczną,

5) zapoznać się z KNR,

6) sporządzić zapotrzebowanie na materiały,

7) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

9) zaprezentować efekt wykonanego ćwiczenia,

10) dokonać samooceny wykonanego ćwiczenia pod względem kompletności oraz potrzebnej

ilości materiałów do zamocowania obudowy.

Wyposażenie stanowiska pracy:

–

dokumentacja procesu technologicznego,

–

KNR 2-02 oraz 2-04,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca kalkulacji robót blacharskich.

Ćwiczenie 2

Dokonaj kalkulacji wykonania montażu obudowy maszyny na podstawie KNR

oraz informatorów podających ceny jednostkowe. Po zakończeniu ćwiczenia sporządź

notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zapoznać się z dokumentacją technologiczną,

5) zapoznać się z KNR,

6) zapoznać się z informatorem cen jednostkowych,

7) dokonać kalkulacji robót,

8) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

9) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

10) zaprezentować efekt wykonanego ćwiczenia,

11) dokonać samooceny wykonanego ćwiczenia pod względem poprawności wykonanej

kalkulacji.

Wyposażenie stanowiska pracy:

–

dokumentacja procesu technologicznego,

–

KNR 2-02 oraz 2-04,

–

informator cen jednostkowych,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca kalkulacji robót blacharskich.

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) posługiwać się dokumentacją technologiczną?

2) posługiwać się KNR?

3) sporządzić zapotrzebowanie na potrzebne materiały do robot

montażowych?

4) dokonać kalkulacji robót montażowych?

5) określić które KNR-y zawierają informacje o robotach blacharskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.7. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciw

pożarowej i ochrony środowiska

4.7.1. Materiał nauczania

Ochrona przeciwpożarowa

W czasie prac z rozpuszczalnikami, benzyną i innymi materiałami łatwo palnymi

zabrania się palenia papierosów oraz używania otwartego ognia.

Zabrania się samodzielnych napraw instalacji elektrycznej lub napraw spalonych

bezpieczników.

W warsztacie powinny być łatwo dostępne gaśnice: pianowa oraz koc gaśniczy.

Przepisy bhp

Każdy pracownik powinien być wyposażony w ubranie drelichowe, bawełniane dwu

częściowe lub kombinezon. Ubranie robocze nie może być porwane. Wszystkie guziki

ubrania muszą być pozapinane. Na głowie pracownik musi mieć nakrycie głowy w postaci

czapki lub beretu. Przed przystąpieniem do prac z użyciem narzędziami zasilanymi energią

elektryczną należy sprawdzić stan przewodów zasilających. Jeśli przewody są przecięte, lub

przetarte, wówczas takim narzędziem nie można wykonywać żadnych prac. W takim

przypadku narzędzie należy oddać do naprawy. Zabrania się dokonywania samodzielnych

napraw urządzeń elektrycznych.

Podczas wykonywania czynności trawienia blach, przelewania kwasu i przenoszenia

wytrawionych blach należy używać rękawic gumowych, fartuchów gumowych oraz okularów

ochronnych. Transport kwasów stężonych należy wykonywać za pomocą wózków.

Rozcieńczanie kwasów należy wykonywać wlewając kwas do wody nigdy odwrotnie.

Trawienie należy wykonywać w pomieszczeniach zaopatrzonych w wyciągi powietrza. Opary

kwasów są szkodliwe dla zdrowia, dlatego należy bezwzględnie zastosować się do przepisów

wydanych w tym względzie.

Nakładanie powłok malarskich pędzlem można wykonywać w pomieszczeniach

zamkniętych pod warunkiem sprawnie działającej wentylacji. Jeśli nakładanie powłok

malarskich odbywa się przy pomocy pistoletu natryskowego, pracownik zobowiązany jest

do używania maski przeciwpyłowej.

Podczas metalizowania powierzchni metalami szkodliwymi dla zdrowia np.: ołowiem,

cynkiem konieczne jest używanie środków ochrony osobistej w postaci maski lub półmaski.

Przed rozpoczęciem metalizowania na stanowisku należy uruchomić wyciąg powietrza.

W pomieszczeniu, w którym odbywa się montaż i demontaż musi znajdować się

wyposażona apteczka.

Przepisy ochrony środowiska

Odpady przemysłowe nie mogą być wyrzucane razem z bytowymi. Zabrania się wlewać

do kanalizacji zużyte roztwory kwasów. Takie roztwory należy zlewać do pojemników

i oddawać do utylizacji wyspecjalizowanym firmom. Zabrudzone olejem lub zużyte szmaty

po smarach lub rozpuszczalnikach także należy składować osobno. Zabrania się

samodzielnego palenia substancji i materiałów groźnych dla środowiska (zużyte

rozpuszczalniki, zaolejone szmaty itp.).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W czasie, jakich prac nie można używać otwartego ognia?

2. Jakie wymagania musi spełniać ubranie robocze?

3. Jaka czynność powinna poprzedzić pracę elektronarzędziami?

4. Jakiej odzieży ochronnej należy używać podczas prac z kwasami?

5. Gdzie należy wyrzucać odpady przemysłowe?

6. Gdzie należy wylewać zużyte roztwory kwasów?

4.7.3. Ćwiczenia

Ćwiczenie 1

Spośród przedstawionych środków ochrony osobistej wybierz te, które należy używać

w trakcie prac z kwasami. Po zakończeniu ćwiczenia sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) dobrać właściwe środki ochrony osobistej do prowadzenia prac z kwasami,

4) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

5) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

6) zaprezentować efekt wykonanego ćwiczenia,

7) dokonać samooceny wykonanego ćwiczenia pod względem prawidłowości dobranych

ś

rodków ochrony osobistej do prac z kwasami.

Wyposażenie stanowiska pracy:

–

ś

rodki ochrony osobistej dostępne w pracowni szkolnej,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca przepisów bezpieczeństwa i higieny pracy.

Ćwiczenie 2

Spośród przedstawionych środków ochrony osobistej wybierz, które należy używać

w trakcie nanoszenia powłok ochronnych metodą natryskową. Po zakończeniu ćwiczenia

sporządź notatkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) dobrać właściwe środki ochrony osobistej do nanoszenia powłok ochronnych metodą

natryskową,

4) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

5) sformułować wnioski z realizacji ćwiczenia w formie ustnej,

6) zaprezentować efekt wykonanego ćwiczenia,

7) dokonać samooceny wykonanego ćwiczenia pod względem prawidłowości dobranych

ś

rodków ochrony osobistej do nakładania powłok metoda natryskową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

–

ś

rodki ochrony osobistej dostępne w pracowni szkolnej,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca przepisów bhp w trakcie nanoszenia powłok metodą

natryskową.

4.7.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać środki ochrony osobistej do prac z kwasami?

2) dobrać środki ochrony osobistej do prac związanych z nakładaniem

powłok ochronnych?

3) omówić sposób postępowania z odpadami przemysłowymi?

4) omówić sposób postępowania z uszkodzonymi elektronarzędziami?

5) omówić z jakich elementów powinno składać się kompletne ubranie

robocze?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań o różnym stopniu trudności. Są to zadania wielokrotnego wyboru.

5. Za każdą poprawną odpowiedź możesz uzyska 1 punkt.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Dla każdego zadania podane

są cztery możliwe odpowiedzi: a), b), c), d). Tylko jedna odpowiedź jest poprawna;

wybierz ją i zaznacz kratkę z odpowiadającą jej literą znakiem X.

7. Staraj się wyraźnie zaznaczać odpowiedzi. Jeżeli się pomylisz i błędnie zaznaczysz

odpowiedź, otocz ją kółkiem i zaznacz ponownie odpowiedź, którą uważasz za

poprawną.

8. Test składa się z dwóch części. Część I zawiera zadania z poziomu podstawowego,

natomiast w części II są zadania z poziomu ponadpodstawowego i te mogą przysporzyć

Ci trudności, gdyż są one na poziomie wyższym niż pozostałe (dotyczy to pytań 15–20).

9. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

10. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

11. Po rozwiązaniu testu sprawdź czy zaznaczyłeś wszystkie odpowiedzi na karcie

odpowiedzi.

12. Na rozwiązanie testu masz 45 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Przed montażem elementu wykonanego z blachy należy dokonać operacji

a) gięcia.

b) pasowania.

c) montowania.

d) punktowania.

2. Połączenia elementów blacharskich mogą być realizowane jako

a) rozłączne.

b) rozdzielne.

c) rozkładalne.

d) nierozkładalne.

3. Połączenia ruchome wykonywane są za pomocą

a) nitów.

b) zawiasów.

c) śrub i nakrętek.

d) operacji zgrzewania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4. Płukanie zbiorników po substancjach łatwopalnych należy wykonywać w wodzie

o temperaturze

a) 30–50°C.

b) 50–70°C.

c) 60–80°C.

d) 70–90°C.

5. Płukanie zbiorników po substancjach łatwopalnych należy wykonywać w wodzie przez

a) 8 godzin.

b) 12 godzin.

c) 24 godziny.

d) 32 godziny.

6. W przypadku pęknięć zbiorników na długości 40 mm

a) nie stosuje się nakładki.

b) należy zastosować nakładkę.

c) można nie stosować nakładki.

d) nie stosuje się nakładki jeśli zbiornik jest o pojemności poniżej 35 litrów.

7. Pasywację wykonuje się w rozcieńczonych roztworach kwasu

a) solnego.

b) siarkowego.

c) węglowego.

d) fosforowego.

8. Oczyszczanie powierzchni metalowych metodą strumieniowo-ścierną odbywa się za

pomocą

a) piasku płukanego.

b) papieru ściernego.

c) szczotki drucianej.

d) piasku kwarcowego.

9. Metoda chemiczna oczyszczania blach przed nałożeniem powłok zabezpieczających

polega na

a) wytrawianiu.

b) odtłuszczaniu.

c) odtłuszczaniu i wytrawianiu.

d) odtłuszczaniu, wytrawianiu i pasywacji.

10. Powłoki ochronne metaliczne można wykonać w procesie

a) trawienia.

b) pasywacji.

c) malowania.

d) natryskiwania.

11. Powłoki ochronne niemetaliczne nanosi się metodą

a) pasywacji.

b) malowania.

c) natryskową.

d) malowania lub natryskową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

12. W skład Dokumentacji Techniczno-Ruchowej wchodzi rysunek

a) techniczny.

b) złożeniowy.

c) warsztatowy.

d) technologiczny.

13. Do obsługi codziennej maszyn zalicza się

a) regulacje.

b) czyszczenie.

c) czyszczenie i regulacje.

d) czyszczenie i smarowanie elementów ruchomych.

14. Jakość wykonania połączeń rozłącznych zależy od

a) grubości łączonych elementów.

b) dokładności wykonania otworów.

c) dokładności wykonania pasowania.

d) ostrości wiertła którym wiercono otwory.

15. Roboty blacharskie ujęte są w KNR o numerze

a) 2-01.

b) 2-02.

c) 2-03.

d) 3-01.

16. Kontroli jakości dokonuje się na podstawie

a) kart instrukcyjnych.

b) rysunku technicznego.

c) rysunku złożeniowego.

d) rysunku aksonometrycznego.

17. Kalkulację robót montażowych wykonuje się na podstawie

a) Kart Nakładów Robocizny.

b) Kart Nakładów Rzeczowych.

c) Katalogów Nakładów Robocizny.

d) Katalogów Nakładów Rzeczowych.

18. Trawienie blach należy wykonywać w pomieszczeniach

a) zamkniętych.

b) z otwartymi oknami.

c) zaopatrzonych w wyciągi.

d) zaopatrzonych w wentylację.

19. Ubranie drelichowe powinno być wykonane z

a) wełny.

b) bawełny.

c) wiskozy.

d) mikrofibry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

20. Okularów ochronnych używa się podczas

a) trawienia blach.

b) przenoszenia blach.

c) malowania pędzlem.

d) oczyszczania blach płótnem ściernym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Wykonywanie montażu i demontażu elementów i zespołów blacharskich

Zakreśl poprawną odpowiedź.

Numer pytania

ODPOWIEDZI

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

6. LITERATURA

1. Kawecki J., Świdziński, J. Zgorzelski S.: Technologia Blacharstwo. WSiP, Warszawa 1991

2. Martinek W., Michnikowski Z.: Dekarstwo i blacharstwo budowlane. WSiP, Warszawa 1999

3. Stojanowski J.: Blacharstwo karoseryjne. WSiP, Warszawa 1978

4. Szenejko W.: Blacharstwo samochodowe. WKŁ, Warszawa 1967

5. Mały ilustrowany leksykon techniczny. Wydawnictwo Naukowo-Techniczne, Warszawa 1983

Wyszukiwarka

Podobne podstrony:

blacharz 721[01] z1 07 n

blacharz 721[01] z1 05 n

blacharz 721[01] z1 03 u

blacharz 721[01] z1 08 u

blacharz 721[01] z1 04 n

blacharz 721[01] z1 03 n

blacharz 721[01] z1 01 u

blacharz 721[01] z1 06 u

blacharz 721[01] z1 08 n

blacharz 721[01] z1 02 u

blacharz 721[01] z1 05 u

blacharz 721[01] z1 06 n

blacharz 721[01] z1 04 u

blacharz 721[01] z1 02 n

blacharz 721[01] z1 01 n

blacharz 721[01] z1 01 u

więcej podobnych podstron