DSCN0560

154 4. Smarowanie przekładni zębatych

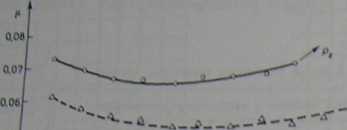

Współczynnik tarcia mieszanego trących par stalowych jest bardzo niestabilny i stosunkowo jeszcze mało przebadany. W podręcznikach zaleca się, aby przyjmować p są 0,05 +0,08, u w niektórych przypadkach przekładni otwartych nuwet do 0,14. Wobec dużych rozbieżności danych z literatury i badań obcych może zachodzić potrzeba przeprowadzenia badań własnych np. na odwzorowaniach krążkowych. Wyniki badań przeprowadzonych na maszynie krążkowej podane są na wykresie na rys. 4.11.

154 4. Smarowanie przekładni zębatych

stal 16 HO olojTransol 40 i-, * » 10.41 rn/s

W, - V, - X47mA

^P.

---■a'""*

o.os

•000 10000 12000 14000 16000 16000 20000

nacisk obliczeniowy, doN/cmł

Rys. 4.11. Zależność współczynnika tarcia od nacisku Hertza i chropowatości powierzchni (badania na maszynie krążkowej [48], Linia ciągła dla R. «■ 5 pm, linia przerywana dla R, =» 1,25 pm, p, - zatarcie

krążków

Jak można zauważyć, współczynnik tarcia tylko nieznacznie zmienia się z obciążeniem, uzyskując w pewnym zakresie nacisków minimum.

W zależności od chropowatości powierzchni badanych krążków na maszynie krążkowej, wartość współczynnika tarcia zmienia się w zakresie 0,0655 +0,074 przy chropowatości Ra =45 pm oraz w zakresie 0,052 +0,063 — przy chropowatości Rt = 1,25 pm.

Odpowiednie wartości wyznaczone na trybomeirze Amslera przy prędkości obrotowej nominalnej n = 400 obr/min wyniosły [48]: p = 0,076 +0,0825 przy R, = 5 pm, p = 0,073 +0,077 przy R« = 1,25 pm, p = 0.0694 +0,075 przy Ra = 0,32 pm. oraz przy n = 200 obr/min:

p = 0,090 +0,095 przy Ra = 5 pm, p = 0,087 +0,090 przy R, = 1.25 pm. p = 0,0825 +0,0875 przy R, = 0,32 pm.

Interesująca konstruktora sprawność całkowita jednostopniowej przekładni zębatej jest iloczynem sprawności łożyskowania pierwszego wałka //, i drugiego tja oraz sprawności zazębienia tj, i sprawności smarowania rjt: i

n ni n*nr (419«)

W przypadku przekładni wielostopniowej sprawności częściowe we wzorze (4.19)

Mn odpowiednio powtórzone według ogólnej zasady wyznaczania sprawności mechanicznej mechanizmów Liczonych szeregowo. W przypadku stosowania łożysk tocznych sprawność łożyskowania jednego wałka jest duża i można ją przyjmować w zakresie ij, = 0.990 --0,995, a nawet większa.

Sprawność mechaniczna smarowania jest trudno obliczyć, gdyż zależy ona od wielu czynników, m in. od głębokości zanurzenia kola, jego prędkości obwodowej, szerokości zanurzonego wieńca zębatego i lepkości oleju. Straty energii na rozbryzg oleju są wyznaczane najczęściej doświadczalnie. Właśnie opierając się na eksperymencie ustalono wzór do przybliżonego obliczenia strat mocy przy smarowaniu zanurzeniowo-rozbryzgowym:

P, = 0,368 fcWi»3/2 kW, (4.20)

gdzie b jest szerokością wieńca zębatego (w m), H - głębokością zanurzenia koła (w m), u t» - prędkością obwodowa zanurzonego kola (w m/s). Wzór ten uwzględnia pośrednio, poprzez stała 0,368, lepkość mieszanego i rozbryzgiwanego oleju, jednak zauważono, że przy małych prędkościach obwodowych kola straty mocy Ps wzrastają nieco ze wzrostem lepkości, przy większych zaś prędkościach wpływ lepkości oleju jest odwrotny. Sprawność mechaniczna smarowania szacuje się w przybliżeniu na 0,990-r0,995.

Całkowita energia tarcia zamienia się w ciepło i powinna być odprowadzona przez przekładnię do otoczenia. Naturalnie, wiąże się to z przyrostem temperatury przekładni ponad temperaturę otoczeniu, który możemy obliczyć z bilansu cieplnego. Temperatura kąpieli olejowej nie powinna przekroczyć temperatury dopuszczalnej, zalecanej zwykle w zakresie 60t80°C. Należy się liczyć z tym, że temperatura filmu olejowego w zazębieniu będzie wyższa o około 15 -r50C, w zależności od prędkości obrotowej i obciążenia przekładni. Przegrzanie przekładni ponad temperaturę dopuszczalną zmniejsza skuteczność smarowania i może doprowadzić do zatarcia przekładni.

W przekładniach ciężkich, stosowanych np. w górnictwie i energetyce, na ogól nie zachodzi niebezpieczeństwo ich przegrzania. Krótkotrwały wzrost temperatury w początkowym okresie docierania powinien być kontrolowany, a obciążenie odpowiednio stopniowane, aby nie dopuścić do uszkodzenia przekładni. Niebezpieczeństwo zatarcia uzębienia występuje bowiem najbardziej w początkowej fazie pracy przekładni, przed jej dotarciem.

Do obliczania kól zębatych na zatarcie podawane są w literaturze technicznej liczne wzory, w których przyjmowane są różne kryteria. Jedne opierają się na obliczaniu grubości filmu olejowego na podstawie hydrodynamicznej teorii smarowania i porównywaniu jej z sumą nierówności chropowatości powierzchni, inne -na jednostkowej pracy tarcia, która ma być mniejsza od wartości dopuszczalnej, a pewna grupa wzorów opiera się na obliczaniu chwilowej temperatury tarcia według teorii wyjściowej Bloka i porównywaniu jej z wartością dopuszczalną, wyznaczoną eksperymentalnie dla określonych zestawów materiałów kół zębatych i olejów (patrz pkt 5.4).

Wyszukiwarka

Podobne podstrony:

DSCN0554 142 4. Smarowanie przekładni zębatych parę cierny. Duże znaczenie ma tu na przykład zdolnoś

DSCN0555 >44 4. Smarowanie przekładni zębatych 4.3. Smarowanie elastohydrodynamiczne Rozpatrując

DSCN0556 146 4. Smarowanie przekładni zębatych Si- y llfi Z:l f* 1 r

DSCN0557 •ł Smarowanie przekładni zębatych lv = 1S-0.5 -2 I0 5 = 0,00126 dnv /($ cm) = 1X0756 dm ’/

DSCN0558 ISO 4. Smarowanie przekładni zębatych ISO 4. Smarowanie przekładni zębatych rowek rozprowad

DSCN0559 152 4 Smarowanie przekładni zębatych Rys. 4.10. Schemat smarowania natryskowego ciężkiej pr

Scan10039 1 Rys. 3.7. Zalecane lepkości olejów do smarowania przekładni zębatych w funkcji prędkości

Scan10151 11. Smarowanie przekładni zębatych Smarowanie przekładni zębatych winno spełniać następują

2011-05-174. Smarowanie przekładni zębatych Funkcje spełniane przez olej w przekładni zębatej: •

Przekładnie Zębate145 11. Smarowanie przekładni zębatych Michał Maziarz Smarowanie przekładni zębaty

układ smarowania Zadania: -zmniejszenie współczynnika tarcia -II- strat wewnętrznych -

4-2003 TRIBOLOGIA 19 Rysunek 6 obrazuje zmianę współczynnika tarcia dla następujących par

CCF20090225�059 KONTRASTY KULTUR WSPÓŁCZESNYCH Sztuka innych kultur, zwłaszcza gdy jest bardzo różna

15824 skanuj0016(5) nowy prąd jałowy /oN oraz znamionowy współczynnik mocy cos <poN. Krzywa Pa =

Przekładnie Zębate128 Przy kojarzeniu ślimaka z żeliwa a ślimacznicy z brązu, współczynnik tarcia mo

4.11. PRZYKŁADY OBLICZEŃ WYTRZYMAŁOŚCIOWYCH PRZEKŁADNI ZĘBATYCH 267 a współczynnik Zp ze wzoru

DSCN0539 112 ). Wytrzymało# przekładni wulcowych 3.9. Nadwyżki dynamiczne zewnętrzne — współczynnik

kurmaz154 154 Tabl. 2.3.1. Wartości nacisków powierzchniowych k<s oraz współczynników tarcia f&nb

więcej podobnych podstron