M Feld TBM302

302

8. Projektowanie procesu technologicznego części klasy wał

mioty 1 osadzone luźno pod kątem Sw odpowiednich wybraniach separatora 2 obracają się wokół własnej osi i jednocześnie ślizgają wzdłużnie po powierzchniach tarcz docierających. Separator osadzony mimośrodowo na sworzniu 3 otrzymuje napęd po zazębieniu się z dolną tarczą docierającą

Proces docierania zewnętrznych powierzchni walcowych umożliwia uzyskanie chropowatości powierzchni o Ra = 0,16-^0,01 pm, przy dużej dokładności (6 do 01 klasy dokładności), jak również małych odchyłek kształtu.

Docieranie jest powszechnie stosowane do obróbki bardzo dokładnej powierzchni płaskich i dlatego będzie ono bardziej szczegółowo omówione w rozdz. 12.

|

Diament | ||

|

Stopy lekkie metale kolorowe |

Materiały organiczne |

Materiały nieorganiczne |

|

Stopy aluminium |

Drewno |

Szkło |

|

Stopy miedzi |

Guma |

Kamień |

|

Stopy magnezu |

Tworzywa sztuczne |

Ceramika |

|

Regularny azotek boru | ||||

|

Materiały żelazne |

Materiały nieżelazne | |||

|

Stale węglowe |

Stopy tytanu | |||

|

Stale stopowe | ||||

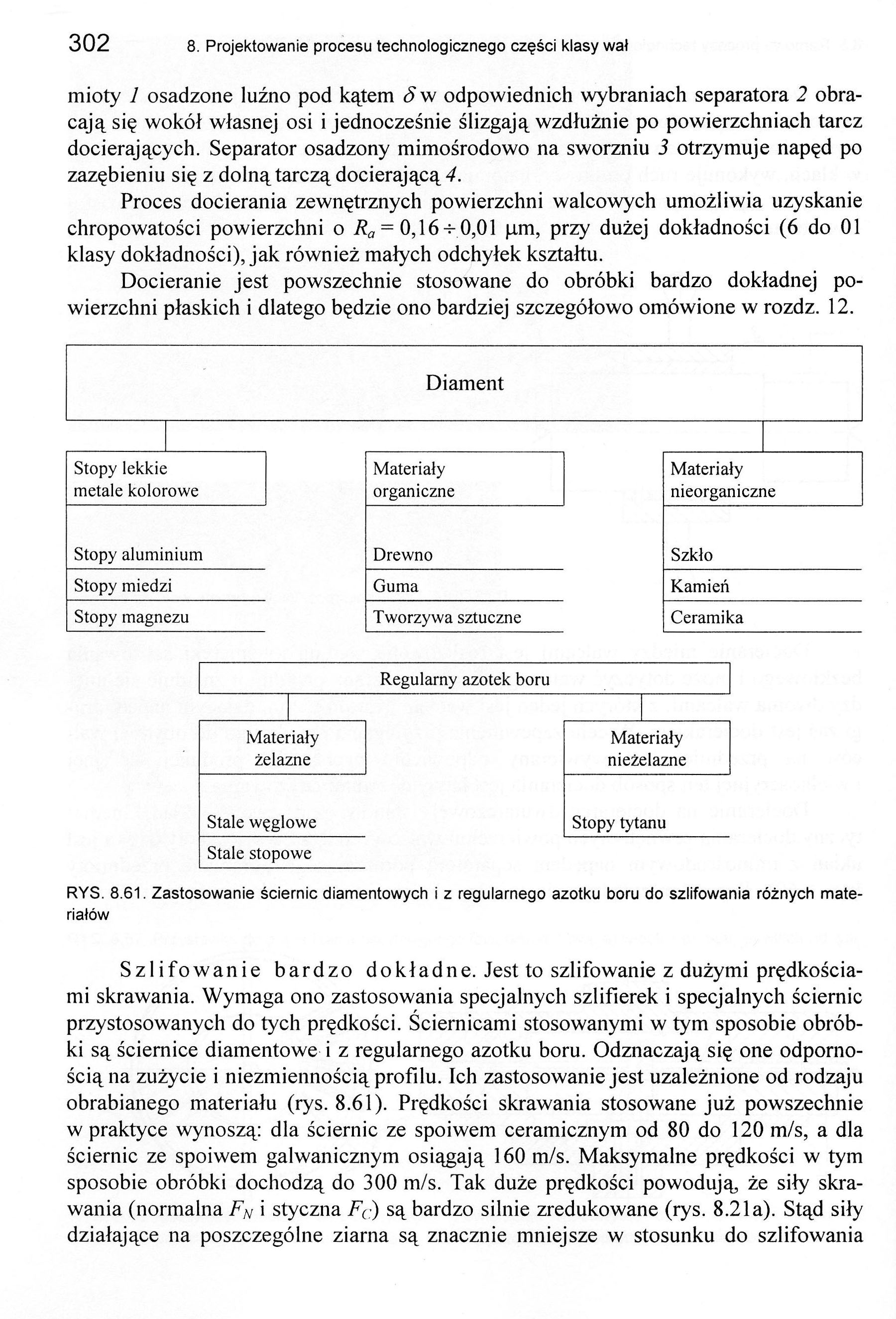

RYS. 8.61. Zastosowanie ściernic diamentowych i z regularnego azotku boru do szlifowania różnych materiałów

Szlifowanie bardzo dokładne. Jest to szlifowanie z dużymi prędkościami skrawania. Wymaga ono zastosowania specjalnych szlifierek i specjalnych ściernic przystosowanych do tych prędkości. Ściernicami stosowanymi w tym sposobie obróbki są ściernice diamentowe i z regularnego azotku boru. Odznaczają się one odpornością na zużycie i niezmiennością profilu. Ich zastosowanie jest uzależnione od rodzaju obrabianego materiału (rys. 8.61). Prędkości skrawania stosowane już powszechnie w praktyce wynoszą: dla ściernic ze spoiwem ceramicznym od 80 do 120 m/s, a dla ściernic ze spoiwem galwanicznym osiągają 160 m/s. Maksymalne prędkości w tym sposobie obróbki dochodzą do 300 m/s. Tak duże prędkości powodują, że siły skrawania (normalna FN i styczna F(:) są bardzo silnie zredukowane (rys. 8.2la). Stąd siły działające na poszczególne ziarna są znacznie mniejsze w stosunku do szlifowania

Wyszukiwarka

Podobne podstrony:

M Feld TBM262 262 8. Projektowanie procesu technologicznego części klasy wał niem jest konieczne, to

M Feld TBM264 264 8. Projektowanie procesu technologicznego części klasy wał typów wałów będą omówio

M Feld TBM266 266 8. Projektowanie procesu technologicznego części klasy wał Posuw w obróbce zgrubne

M Feld TBM270 270 8. Projektowanie procesu technologicznego części klasy wał zamontowany na osi wiru

M Feld TBM272 272 8. Projektowanie procesu technologicznego części klasy wał Przy szlifowaniu wzdłuż

M Feld TBM274 274 8. Projektowanie procesu technologicznego części klasy wał Szlifowanie wysokowydaj

M Feld TBM276 276 8. Projektowanie procesu technologicznego części klasy wał Wał stopniowany w obrób

M Feld TBM282 282 8. Projektowanie procesu technologicznego części klasy wał Czynniki wpływające na

M Feld TBM284 284 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.38. Wpływ niewyw

M Feld TBM286 286 8. Projektowanie procesu technologicznego części klasy wał uniwersalnych powszechn

M Feld TBM288 288 8. Projektowanie procesu technologicznego części klasy wał podczas obróbki, dzięki

M Feld TBM294 294 8. Projektowanie procesu technologicznego części klasy wał Do dogładzania oscylacy

M Feld TBM296 296 8. Projektowanie procesu technologicznego części klasy wał 50 m/min występuje wyra

M Feld TBM298 298 8. Projektowanie procesu technologicznego części klasy wał Dogładzanie oscylacyjne

M Feld TBM304 304 8. Projektowanie procesu technologicznego części klasy wał Prędkość obrotową przed

M Feld TBM306 306 8. Projektowanie procesu technologicznego części klasy wał Istnieją metody umożliw

M Feld TBM312 312 8. Projektowanie procesu technologicznego części klasy wał Dzięki obróbce plastycz

M Feld TBM320 320 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.90. Rodzaje noży

M Feld TBM322 322 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.93. Noże grzebie

więcej podobnych podstron