M Feld TBM304

304

8. Projektowanie procesu technologicznego części klasy wał

Prędkość obrotową przedmiotu nagniatanego przyjmuje się przeważnie w granicach od kilkunastu do kilkudziesięciu metrów na minutę (10-h 80 m/min).

Posuw narzędzia zależy głównie od wymaganej chropowatości powierzchni na-gniatanej i geometrii elementu nagniatającego. Dla elementów nagniatających o profilu zaokrąglonym przyjmuje się posuw w granicach 0,1 h-0,25 mm/obr, przy elementach z częścią walcową wielkość posuwu powinna być mniejsza od połowy długości części walcowej. Przy ustalaniu posuwu należy kierować się zasadą, że im mniejszy posuw, tym mniejsza liczba przejść, aby uzyskać żądaną chropowatość powierzchni.

Podstawowym parametrem w procesie nagniatania jest siła docisku elementu nagniatającego. W narzędziach do nagniatania docisk elementów roboczych do powierzchni obrabianej może być elastyczny lub sztywny.

Siła docisku przy nagniataniu wygładzającym mieści się w granicach 200 -*■ 3000 N, natomiast przy nagniataniu umacniającym, przy bardzo sztywnym układzie obrabiarka-przedmiot-narzędzie, dochodzi nawet do 50 000 N.

Głębokość warstwy umocnionej w wyniku nagniatania jest związana ze średnicą przedmiotu. Dla nagniatania wygładzającego wynosi ona ok. 0,05d, a dla nagniatania umacniającego ok. 0,1 d.

Różnorodność narzędzi do nagniatania powierzchni zewnętrznych jest dość duża. Przedstawione na rys. 8.62 narzędzia z jednym elementem nagniatającym stosuje się do układu o dużej sztywności. W układach mniej sztywnych stosuje się głowice o trzech elementach nagniatających, które umożliwiają zrównoważenie sił promieniowych, co w konsekwencji powoduje mniejsze drgania, a przez to uzyskanie powierzchni o mniejszej chropowatości.

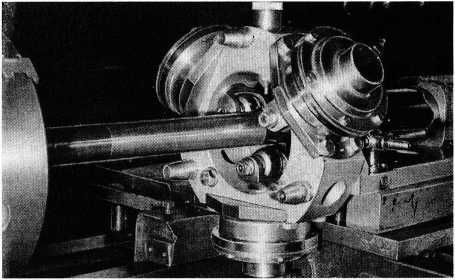

Na rysunku 8.63 pokazano głowicę trzyrolkową do nagniatania zewnętrznych powierzchni walcowych. Głowica jest przeznaczona do pracy na tokarce. Mocuje się ją na suporcie poprzecznym. Nacisk każdej z rolek otrzymuje się za pomocą siłowników pneumatycznych, dzięki czemu istnieje możliwość łatwej regulacji siły docisku.

Czopy skrajne wałów nagniata się za pomocą głowic wałeczkowych (rys. 8.64). Są one powszechnie stosowane przy nagniataniu otworów.

RYS. 8.63. Głowica trzyrolkową do nagniatania zewnętrznych powierzchni walcowych

Wyszukiwarka

Podobne podstrony:

M Feld TBM262 262 8. Projektowanie procesu technologicznego części klasy wał niem jest konieczne, to

M Feld TBM264 264 8. Projektowanie procesu technologicznego części klasy wał typów wałów będą omówio

M Feld TBM266 266 8. Projektowanie procesu technologicznego części klasy wał Posuw w obróbce zgrubne

M Feld TBM270 270 8. Projektowanie procesu technologicznego części klasy wał zamontowany na osi wiru

M Feld TBM272 272 8. Projektowanie procesu technologicznego części klasy wał Przy szlifowaniu wzdłuż

M Feld TBM274 274 8. Projektowanie procesu technologicznego części klasy wał Szlifowanie wysokowydaj

M Feld TBM276 276 8. Projektowanie procesu technologicznego części klasy wał Wał stopniowany w obrób

M Feld TBM282 282 8. Projektowanie procesu technologicznego części klasy wał Czynniki wpływające na

M Feld TBM284 284 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.38. Wpływ niewyw

M Feld TBM286 286 8. Projektowanie procesu technologicznego części klasy wał uniwersalnych powszechn

M Feld TBM288 288 8. Projektowanie procesu technologicznego części klasy wał podczas obróbki, dzięki

M Feld TBM294 294 8. Projektowanie procesu technologicznego części klasy wał Do dogładzania oscylacy

M Feld TBM296 296 8. Projektowanie procesu technologicznego części klasy wał 50 m/min występuje wyra

M Feld TBM298 298 8. Projektowanie procesu technologicznego części klasy wał Dogładzanie oscylacyjne

M Feld TBM302 302 8. Projektowanie procesu technologicznego części klasy wał mioty 1 osadzone luźno

M Feld TBM306 306 8. Projektowanie procesu technologicznego części klasy wał Istnieją metody umożliw

M Feld TBM312 312 8. Projektowanie procesu technologicznego części klasy wał Dzięki obróbce plastycz

M Feld TBM320 320 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.90. Rodzaje noży

M Feld TBM322 322 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.93. Noże grzebie

więcej podobnych podstron