M Feld TBM422

422

9. Projektowanie procesu technologicznego części klasy tuleja i tarcza

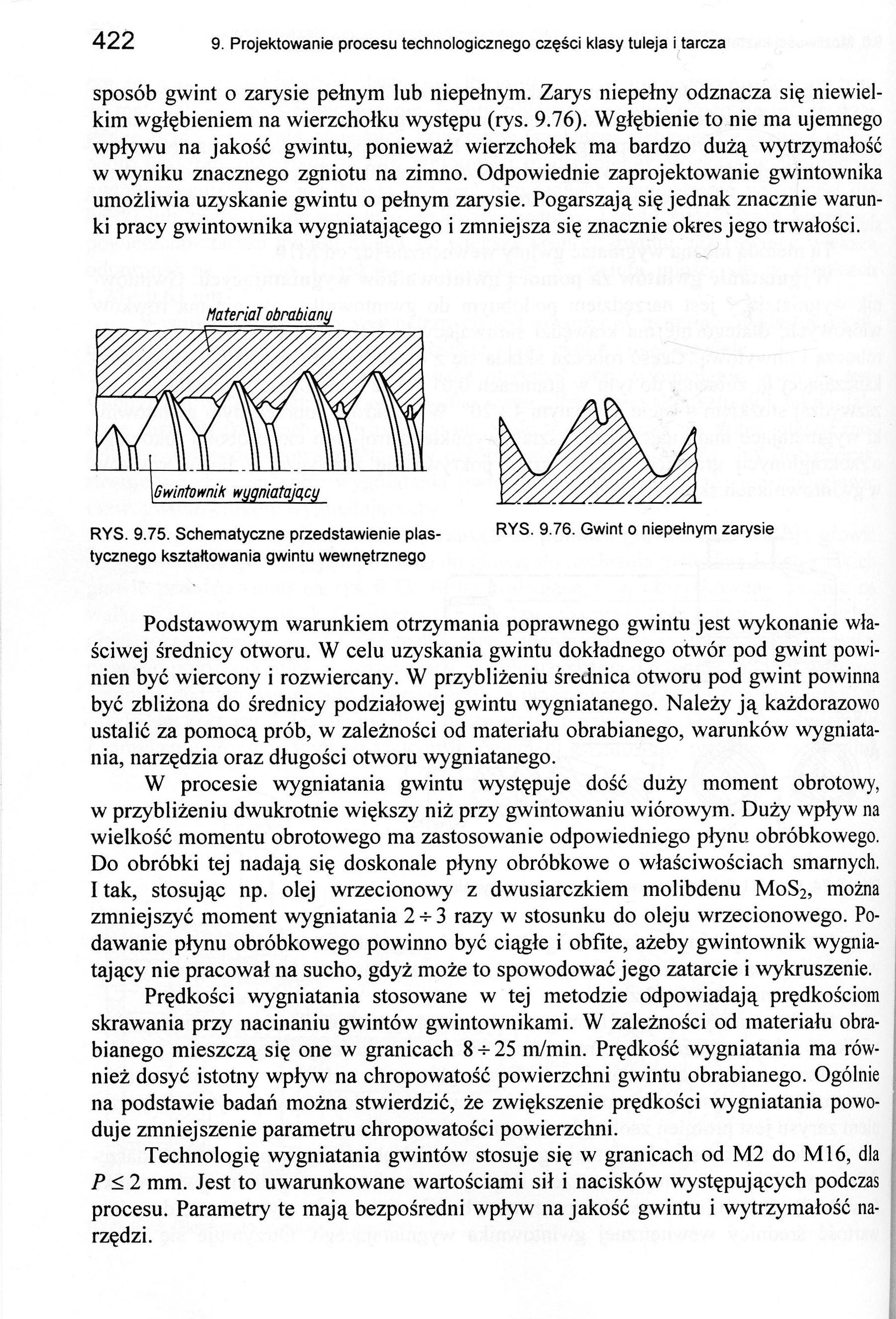

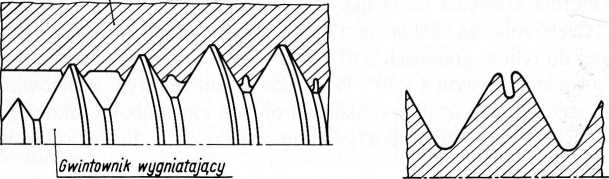

sposób gwint o zarysie pełnym lub niepełnym. Zarys niepełny odznacza się niewielkim wgłębieniem na wierzchołku występu (rys. 9.76). Wgłębienie to nie ma ujemnego wpływu na jakość gwintu, ponieważ wierzchołek ma bardzo dużą wytrzymałość w wyniku znacznego zgniotu na zimno. Odpowiednie zaprojektowanie gwintownika umożliwia uzyskanie gwintu o pełnym zarysie. Pogarszają się jednak znacznie warunki pracy gwintownika wygniatającego i zmniejsza się znacznie okres jego trwałości.

MateriaI obrabiany

RYS. 9.75. Schematyczne przedstawienie pląs- RY^- 9-76- Gwint o niepełnym zarysie tycznego kształtowania gwintu wewnętrznego

Podstawowym warunkiem otrzymania poprawnego gwintu jest wykonanie właściwej średnicy otworu. W celu uzyskania gwintu dokładnego otwór pod gwint powinien być wiercony i rozwiercany. W przybliżeniu średnica otworu pod gwint powinna być zbliżona do średnicy podziałowej gwintu wygniatanego. Należy ją każdorazowo ustalić za pomocą prób, w zależności od materiału obrabianego, warunków wygniatania, narzędzia oraz długości otworu wygniatanego.

W procesie wygniatania gwintu występuje dość duży moment obrotowy, w przybliżeniu dwukrotnie większy niż przy gwintowaniu wiórowym. Duży wpływ na wielkość momentu obrotowego ma zastosowanie odpowiedniego płynu obróbkowego. Do obróbki tej nadają się doskonale płyny obróbkowe o właściwościach smarnych. Itak, stosując np. olej wrzecionowy z dwusiarczkiem molibdenu M0S2, można zmniejszyć moment wygniatania 2 4-3 razy w stosunku do oleju wrzecionowego. Podawanie płynu obróbkowego powinno być ciągłe i obfite, ażeby gwintownik wygniatający nie pracował na sucho, gdyż może to spowodować jego zatarcie i wykruszenie.

Prędkości wygniatania stosowane w tej metodzie odpowiadają prędkościom skrawania przy nacinaniu gwintów gwintownikami. W zależności od materiału obrabianego mieszczą się one w granicach 8 4-25 m/min. Prędkość wygniatania ma również dosyć istotny wpływ na chropowatość powierzchni gwintu obrabianego. Ogólnie na podstawie badań można stwierdzić, że zwiększenie prędkości wygniatania powoduje zmniejszenie parametru chropowatości powierzchni.

Technologię wygniatania gwintów stosuje się w granicach od M2 do Ml6, dla P <2 mm. Jest to uwarunkowane wartościami sił i nacisków występujących podczas procesu. Parametry te mają bezpośredni wpływ na jakość gwintu i wytrzymałość narzędzi.

Wyszukiwarka

Podobne podstrony:

M Feld TBM374 374 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Ra2^^RaO,6^

M Feld TBM376 376 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza - &nb

M Feld TBM380 380 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.5. Ramowe

M Feld TBM382 382 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza 7) &n

M Feld TBM386 386 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza wiertła z o

M Feld TBM388 388 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza W RYS. 9.26

M Feld TBM390 390 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.1.2. Obr

M Feld TBM392 392 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.1

M Feld TBM394 394 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza leży zalicz

M Feld TBM398 398 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Trudności s

M Feld TBM400 400 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza wa bardzo k

M Feld TBM402 402 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Prędkość gł

M Feld TBM404 404 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza zmywanie z

M Feld TBM406 406 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza z czynnym p

M Feld TBM408 408 9. Projektowanie procesu technologicznego części klasy tuleja i tarczaObróbka plas

M Feld TBM410 410 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.2. Techn

M Feld TBM412 412 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Połączenia

M Feld TBM414 414 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

M Feld TBM416 416 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

więcej podobnych podstron