„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

MINISTERSTWO EDUKACJI

NARODOWEJ

Danuta Szczepaniak

Opracowanie elementów na spody obuwia 744[02].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Barbara Jaśkiewicz

dr inż. Jadwiga Rudecka

Opracowanie redakcyjne:

inż. Danuta Szczepaniak

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].Z3.02

„Opracowanie elementów na spody obuwia”, zawartego w modułowym programie nauczania

dla zawodu obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1. Techniki wytwarzania i obróbki elementów spodowych obuwia

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

13

4.2. Zasady opracowania zakładek, podnosków, obcasów i innych elementów

spodu obuwia

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

20

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

23

4.3. Zasady opracowania podpodeszew

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

31

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

33

4.4. Zasady opracowania podeszew z materiałów płaskich

34

4.4.1. Materiał nauczania

34

4.4.2. Pytania sprawdzające

38

4.4.3. Ćwiczenia

38

4.4.4. Sprawdzian postępów

40

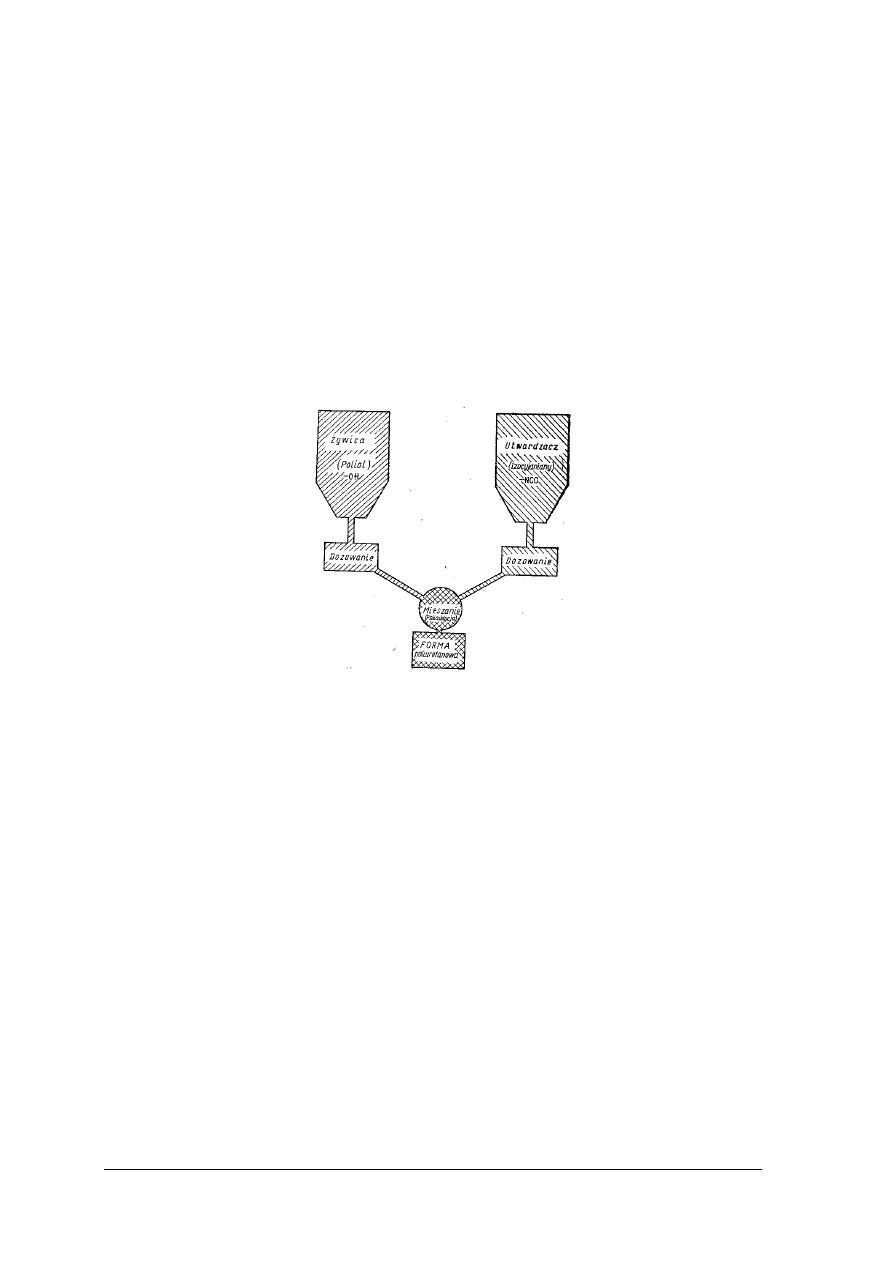

4.5. Produkcja elementów spodowych z tworzyw sztucznych i gumy

41

4.5.1. Materiał nauczania

41

4.5.2. Pytania sprawdzające

48

4.5.3. Ćwiczenia

48

4.5.4. Sprawdzian postępów

49

5.

Sprawdzian osiągnięć

50

6.

Literatura

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wytwarzaniu i obróbce

elementów na spody obuwia.

W poradniku zamieszczono:

–

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

–

cele kształcenia jakie powinieneś osiągnąć w czasie realizacji programu tej jednostki

modułowej,

–

materiał nauczania (rozdział 4), który umożliwi samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów,

–

zestaw pytań, które pomogą Ci sprawdzić, czy opanowałeś podane treści z materiału

nauczania,

–

ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych,

–

sprawdzian osiągnięć, w którym zamieszczono przykładowy zestaw zadań testowych

sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki oraz

instrukcję dla ucznia i kartę odpowiedzi,

–

wykaz literatury obejmujący z jakiej możesz korzystać podczas nauki.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Jednostka modułowa „Opracowanie elementów na spody obuwia”, której treść teraz poznasz

stanowi jeden z elementów modułu 744[02].Z3 „Technologia rozkroju materiałów oraz

opracowania elementów na spody obuwia”, zilustrowany na rysunku zamieszczonym na

stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

Schemat układu jednostek modułowych

744[02].Z3.01

Dokonywanie rozkroju

materiałów

na elementy obuwia

744[02].Z3.02

Opracowanie elementów na

spody obuwia

744[02].Z3

Technologia rozkroju materiałów

oraz opracowania elementów na

spody obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

rozpoznawać części i elementy konstrukcyjne obuwia,

–

stosować zasady oznaczania wielkości elementów obuwia,

–

rozpoznawać, charakteryzować i klasyfikować materiały obuwnicze,

–

rozpoznawać i charakteryzować wady materiałów obuwniczych,

–

oceniać jakość materiałów obuwniczych,

–

określać wpływ wad materiałowych na wskaźniki ekonomiczne i jakość obuwia,

–

dobierać materiały w zależności od typu i przeznaczenia obuwia,

–

klasyfikować i dobierać maszyny i urządzenia produkcyjne,

–

oceniać stan techniczny maszyn, urządzeń i narzędzi produkcyjnych,

–

użytkować, regulować i konserwować maszyny i urządzenia produkcyjne,

–

określać zasady rozkroju materiałów na elementy obuwia,

–

określać parametry technologiczne wycinania elementów obuwia w zależności od rodzaju

stosowanych materiałów,

–

wycinać ręcznie i maszynowo elementy obuwia z płaskich materiałów obuwniczych,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej,

–

udzielać pierwszej pomocy osobom poszkodowanym,

–

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

określić zasady obróbki zakładek, podnosków i części spodów obuwia,

–

określić techniki prasowania elementów,

–

określić techniki obróbki wiórowej elementów obuwia, półproduktów i wyrobów

obuwniczych,

–

dobrać narzędzia i materiały pomocnicze do procesu obróbki,

–

dobrać narzędzia kontrolne oraz skontrolować jakość obróbki,

–

dobrać środki i metody wykończania elementów i półproduktów obuwia,

–

skorzystać z dokumentacji technologicznej dotyczącej wytwarzania elementów

z materiałów płaskich,

–

dokonać obróbki zakładek, podnosków i elementów spodów obuwia z materiałów

płaskich,

–

określić technikę formowania przestrzennego spodów obuwia oraz dobrać urządzenia

produkcyjne,

–

zastosować metody oraz parametry przetwórstwa gumy i tworzyw sztucznych na

elementy obuwia,

–

dobrać surowce podstawowe i pomocnicze do procesu formowania elementów z gumy

i z tworzyw sztucznych,

–

dobrać urządzenia produkcyjne do procesu formowania elementów obuwia metodą

wtrysku, wulkanizacji, odlewania,

–

zastosować techniki obróbki elementów z gumy i tworzyw sztucznych,

–

zastosować środki i techniki wykończania elementów i półfabrykatów z gumy i tworzyw

sztucznych,

–

określić przyczyny powstawania błędów produkcyjnych w procesie formowania

elementów na spody obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Techniki wytwarzania i obróbki elementów spodowych

obuwia

4.1.1. Materiał nauczania

Spód obuwia, w zależności od systemu montażu, typu i rodzaju obuwia, składa się

z różnej liczby części składowych. Elementy spodów obuwia takie, jak: podpodeszwy,

wyściółki, zakładki, podnoski itp. są produkowane z materiałów płaskich. Podeszwy

natomiast mogą być wytwarzane z materiałów płaskich, ale także otrzymywane metodą

wtrysku, odlewania czy wulkanizowania.

Elementy składowe spodu obuwia, przed wmontowaniem ich do obuwia, poddaje się

różnorodnym procesem obróbczym, tj.: dwojeniu i wyrównywaniu grubości, ścienianiu,

ścieraniu, frezowaniu, formowaniu.

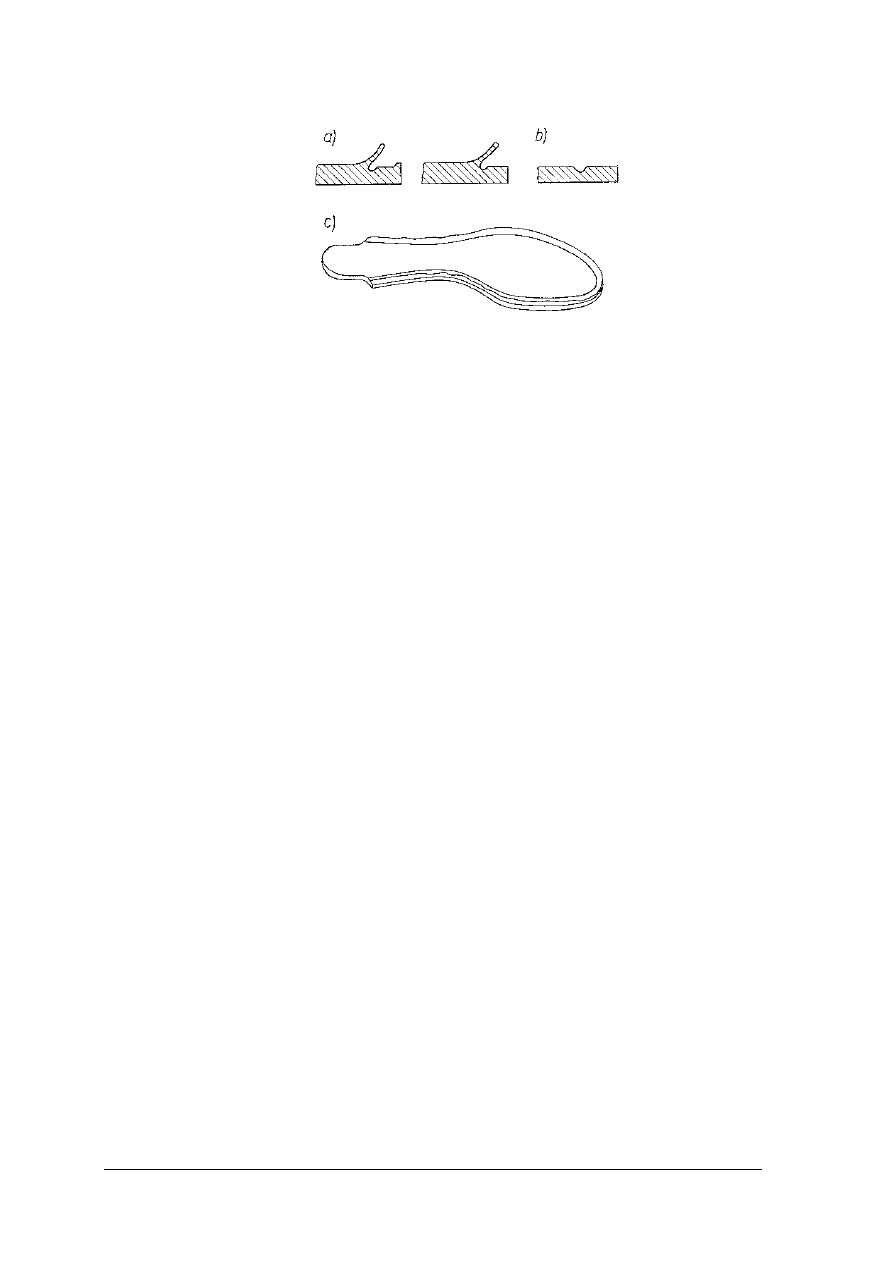

Dwojenie i ścienianie

Dwojenie jest to bezwiórowa obróbka polegająca na dzieleniu elementu w płaszczyźnie

równoległej do jego powierzchni. Sposobem tym w przemyśle obuwniczym prowadzi się

dwojenie elementów w celu uzyskania żądanej grubości (podeszwy, podsuwki ze styrogumu)

lub wyrównywania ich grubości. Operacji wyrównywania grubości poddaje się przede

wszystkim skórzane elementy spodu obuwia: podeszwy, podpodeszwy, składki obcasa, oraz

wierzchu – zakładki, itp. Do dwojenia i wyrównywania grubości wykorzystuje się różnego

typu dwojarki i wyrównywarki grubości.

Ścienianie brzegów elementów polega na oddzieleniu warstwy materiału tylko na pewnej

szerokości. Ścienianie ma na celu przygotowanie brzegów elementów do łączenia. Schematy

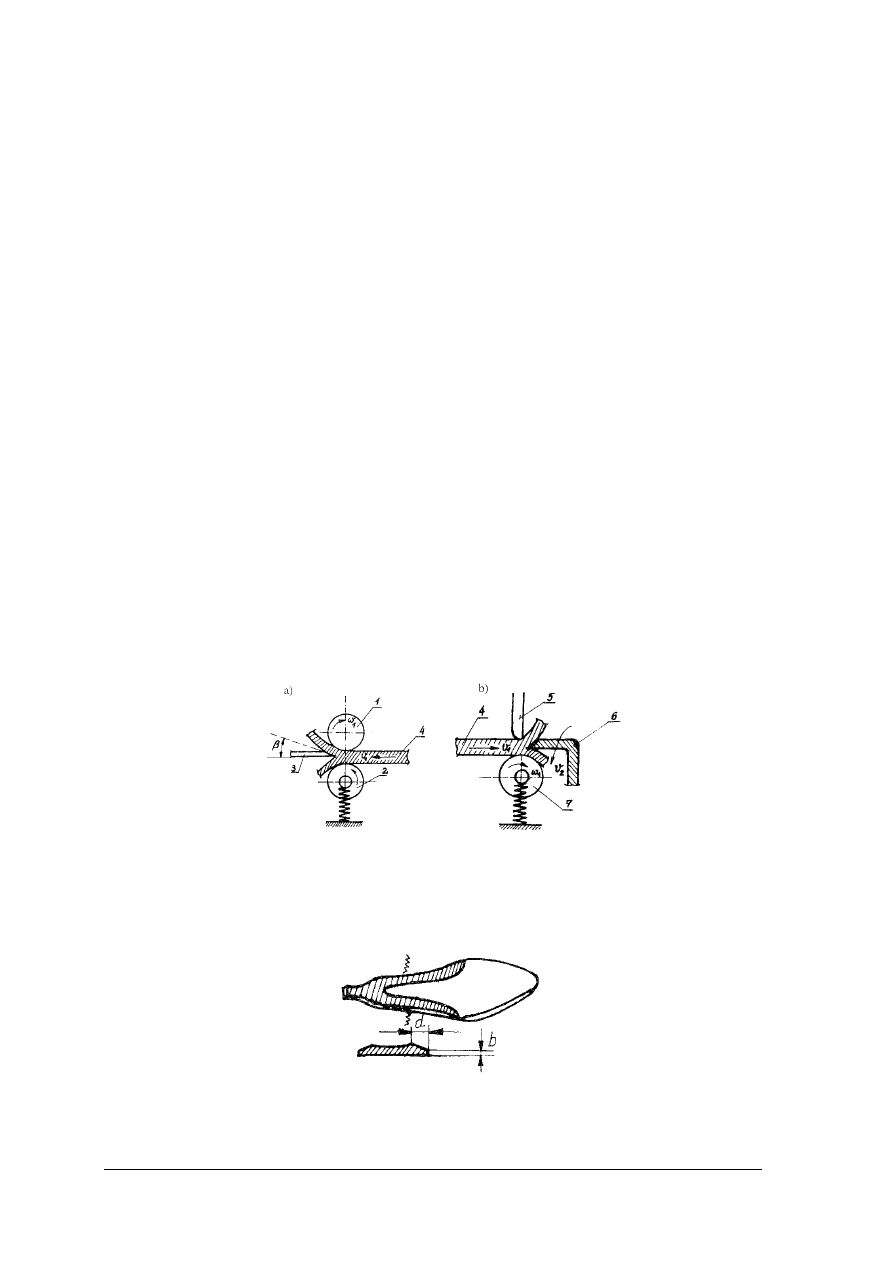

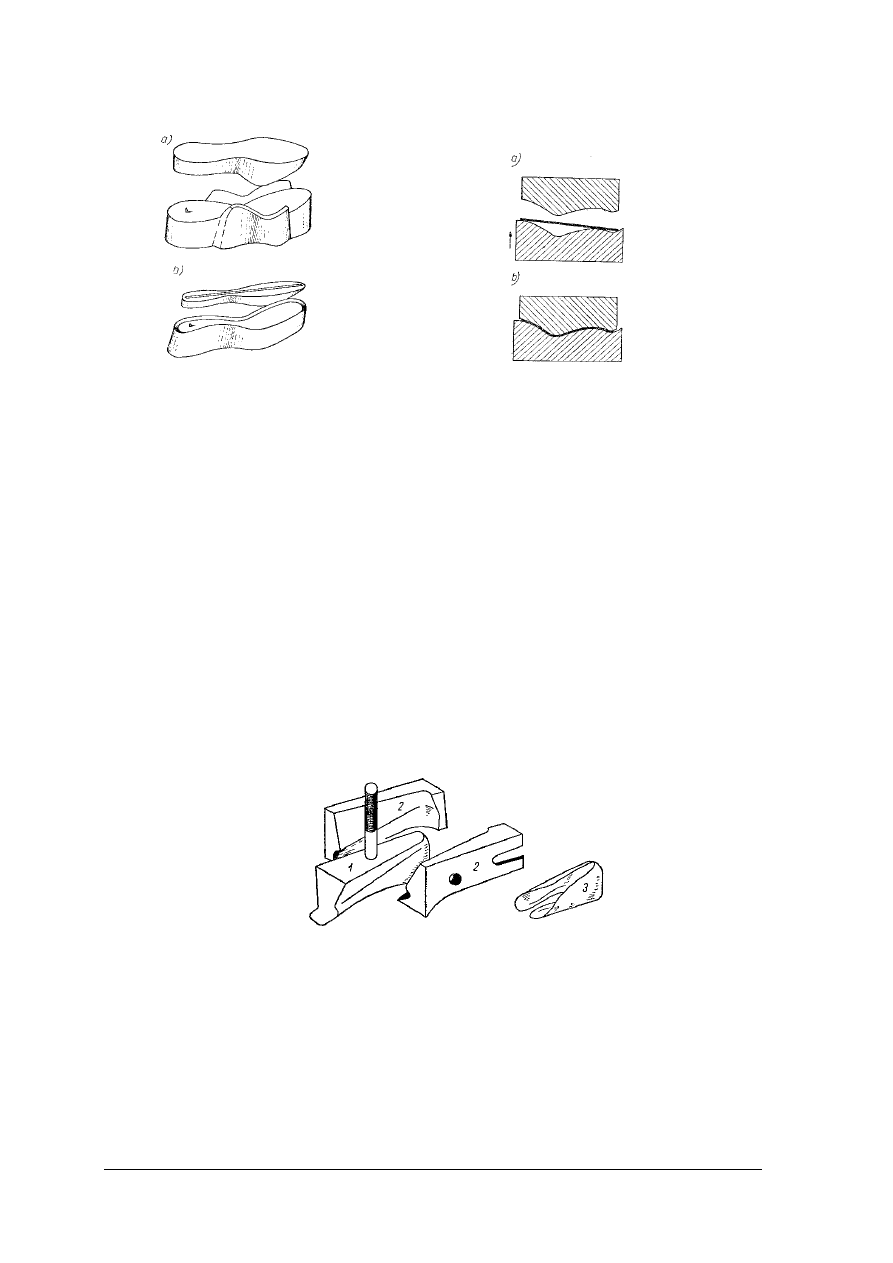

dwojenia i ścieniania przedstawiono na rysunku 1.

Rys. 1. Schematy [5, s. 199]: a – dwojenia, b – ścieniania; 2,7 – wałki podające, 1 – wałek dociskowy, 3 – nóż

płaski, 4 – element (dwojony, ścieniany), 5 – dźwignia dociskowa, 6 – nóż dzwonkowy

Przy ścienianiu elementów spodowych, np. podeszew (rys. 2), wzmocnień podpodeszew,

zakładek (element wierzchu) z wtórnej skóry, wykorzystuje się dwojarki, które są

wyposażone w wałek dociskowy z negatywem ścienianego elementu.

Rys. 2. Ścienianie podeszew przy użyciu wałka z negatywem [6,s. 168]:

a – szerokość ścienianie, b – grubość ścieniania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Jakość obróbki elementów decyduje o jakości gotowego obuwia. Należy zwracać

szczególną uwagę na zasady ścieniania elementów. Nieprzestrzeganie zasad (szerokość,

grubość ścieniania) wpływa niekorzystnie na walory użytkowe i estetyczne obuwia.

Obróbka wiórowa

Obróbka wiórowa jest jedną z najnowocześniejszych metod opracowania części

składowych obuwia. W przemyśle obuwniczym największe zastosowanie znajdują operacje

frezowania i ścierania.

Frezowanie

Frezowanie jest powszechnie stosowane przy obróbce materiałów spodowych, takich jak:

skóra, tworzywa sztuczne, guma, głównie przy wykończeniu brzegów podeszew, obcasów,

otoków, itp. Frezowanie nadaje obrabianym elementom jakościowo dobry i estetyczny

wygląd.

Operacja frezowania jest wykonywana na automatycznych frezarko–kopiarkach np. firmy

Albeko. Umożliwia to obróbkę brzegów podeszew skórzanych i gumowych w stosach do

wysokości 60 mm. Przy zastosowaniu profilowanych wkładów można obrabiać podeszwy

wraz z obcasem. W tym przypadku obrabia się jedną parę podeszew.

Obrzeża podeszew są frezowane za pomocą noża frezowego wykonanego ze stali lub

węglików spiekanych (tzw. widii). Warstwa poddawana obróbce usuwana jest w formie

wiórów, za pomocą obracającego się narzędzia wieloostrzowego zwanego frezem, którego

zęby tnące kolejno lub równocześnie usuwają naddatek materiału. Brzegi podeszew można

obrabiać wg żądanego profilu, stosując odpowiedni nóż skrawający.

Obecnie w przemyśle obuwniczym stosowane są frezy o ilości zębów równej 7, 8, 10, 12

i 16. Frezy z siedmioma zębami są stosowane do obróbki wklęsłej części śródstopia. Frezy

z ośmioma zębami służą do obróbki obcasów i pozostałego konturu spodu. Frezy

z dziesięcioma, dwunastoma i szesnastoma zębami służą do obróbki całego konturu spodu.

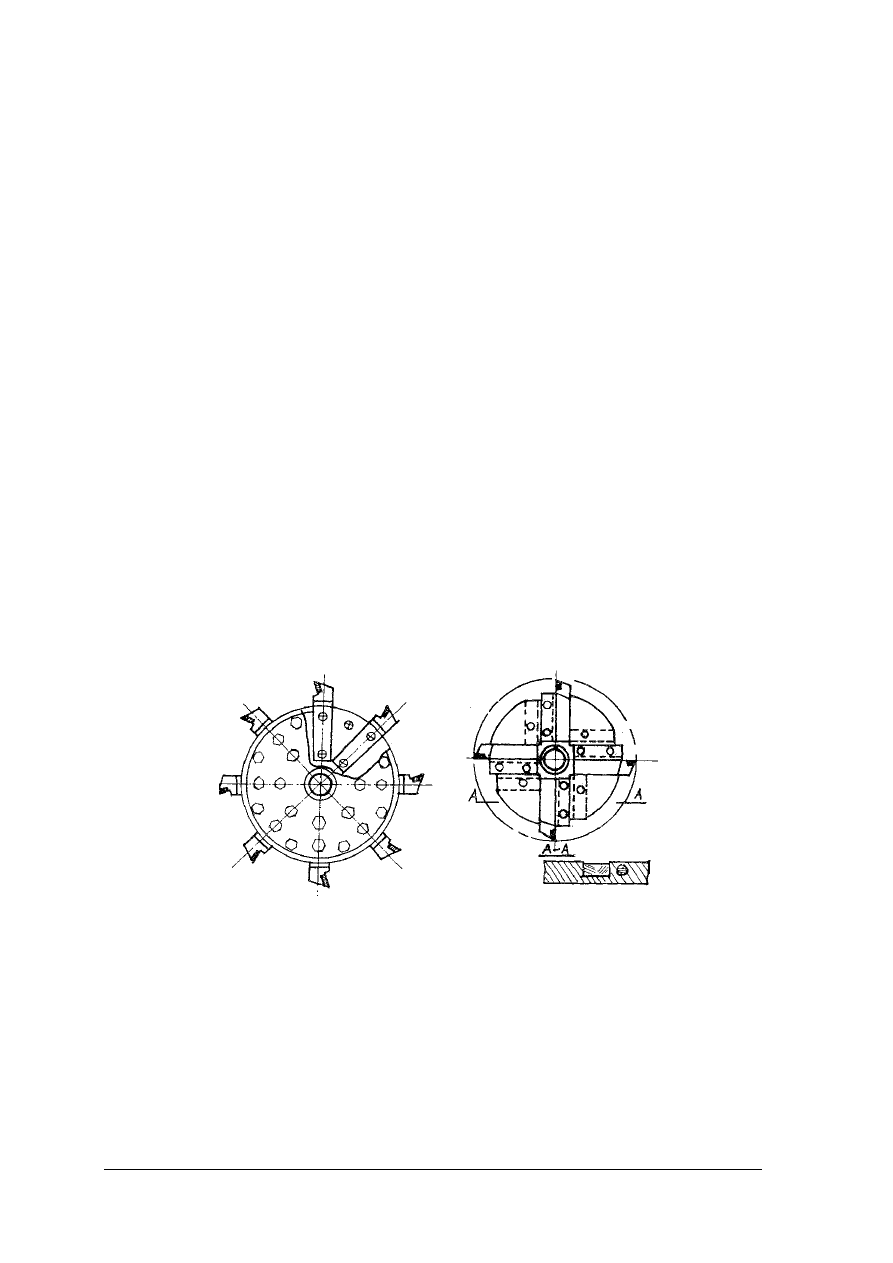

Na rysunku 3 przedstawiono przykładowe frezy ośmio- i czteroostrzowe.

a)

b)

Rys. 3. Frezy uniwersalne [6, s. 173]: a) ośmioostrzowy, b) czteroostrzowy

Część tnąca freza składa się z małego pióra, dużego pióra i półki, która jest podstawową

częścią ostrza i służy do usuwania naddatku materiału z czoła podeszwy (szerokość półki

zależy od grubości podeszwy) (rys. 4). W zależności od rodzaju obrabianych elementów frezy

mają różne profile krawędzi tnącej [2, s. 37].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

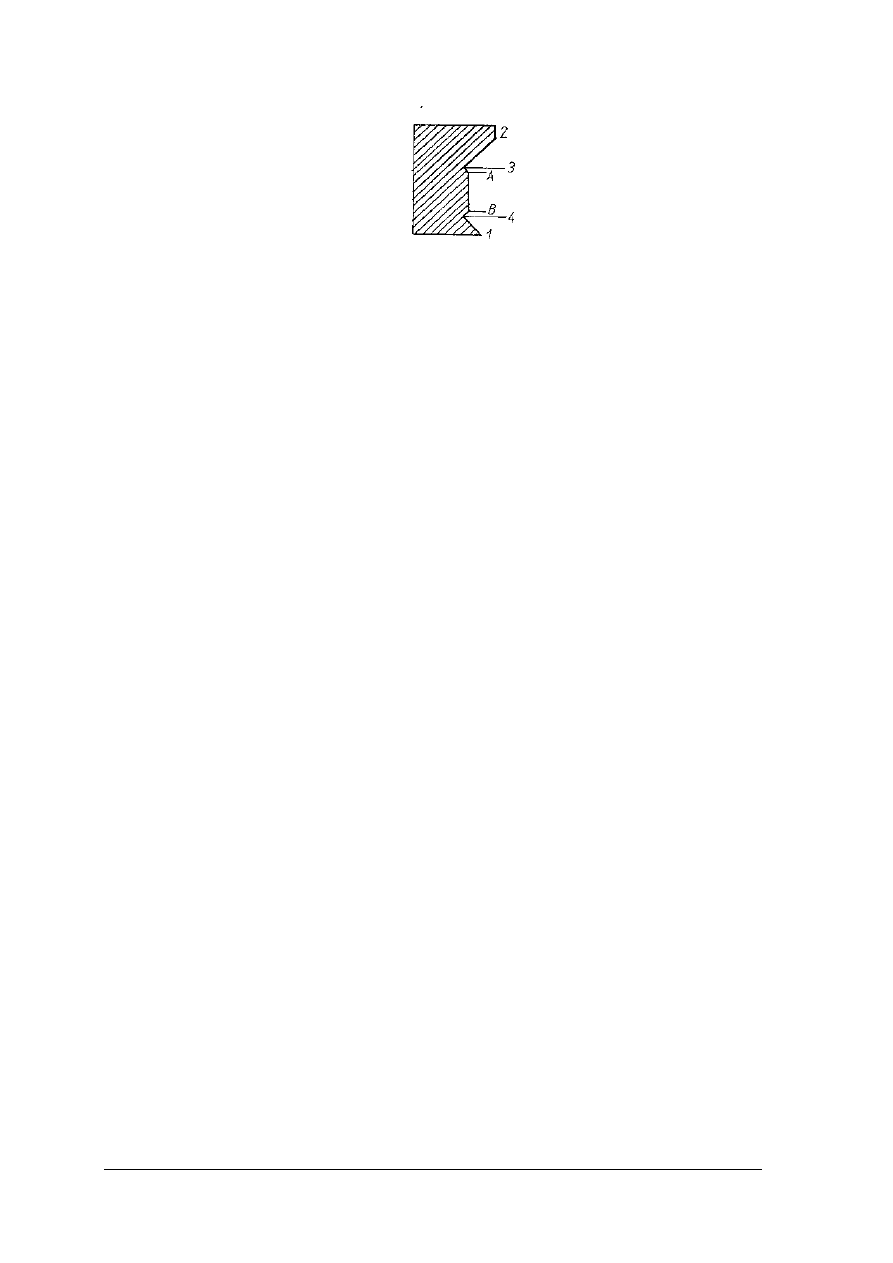

Rys. 4. Frez [4, s. 286]: AB – szerokość i profil powierzchni skrawania, 1 – małe pióro do ścieniania lub

wyrównywania podeszwy od strony wierzchu, 2 – duże pióro – do ścieniania lub wyrównywania

krawędzi podeszwy od strony spodowej, 3,4 – rowki do wykonywania dekoracji na obu krawędziach

cięcia.

Ścieranie

Ścieranie i szlifowanie powierzchni jest powszechnie stosowane w produkcji obuwia.

Ściera się i szlifuje powierzchnie podeszew, podpodeszew skórzanych, ściera się ścienione

powierzchnie zakładek. Ścieranie wykorzystywane jest też do obróbki obcasów składkowych,

którym kształt końcowy nadaje się dopiero po przymocowaniu w fazie montażu.

Czynność tę wykonuje się za pomocą ścierarek, np. firmy Albeko, zaopatrzonych

w odpowiednie tarcze metalowe, pasy ścierne itp. W zależności od rodzaju przyrządu

ściernego otrzymujemy różną strukturę powierzchni ścieranego materiału.

Najkorzystniejsze przy obróbce powierzchni przygotowywanych do klejenia jest

ścieranie powierzchni materiałów za pomocą płócien i papierów ściernych. Do ścierania

elementów spodowych gumowych stosuje się tarcze ścierne (karborundowe), dlatego że

materiały gumowe zawierają znaczną ilość szorstkich napełniaczy, które wpływają na szybkie

zużycie takich materiałów, jak papiery i płótna ścierne [5, s. 232].

W celu zwiększenia przyczepności kleju do spodów skórzanych i gumowych, przed

przyklejeniem ich do zaćwiekowanych wierzchów obuwia, ściera się ich brzegi na szerokości

odpowiadającej szerokości zaćwiekowanych brzegów wierzchu obuwia.

Operację ścierania należy przeprowadzać z dużą precyzją. Niedokładne wykonanie

ścierania, np. zakładek, może prowadzić do powstawania zgrubień. Nieodpowiednio dobrane

narzędzia ścierne przy obróbce obcasów składkowych i brzegów podeszew ze styrogumu

powodują szorstkość obrabianej powierzchni, co w konsekwencji wpływa na obniżenie

estetyki obuwia.

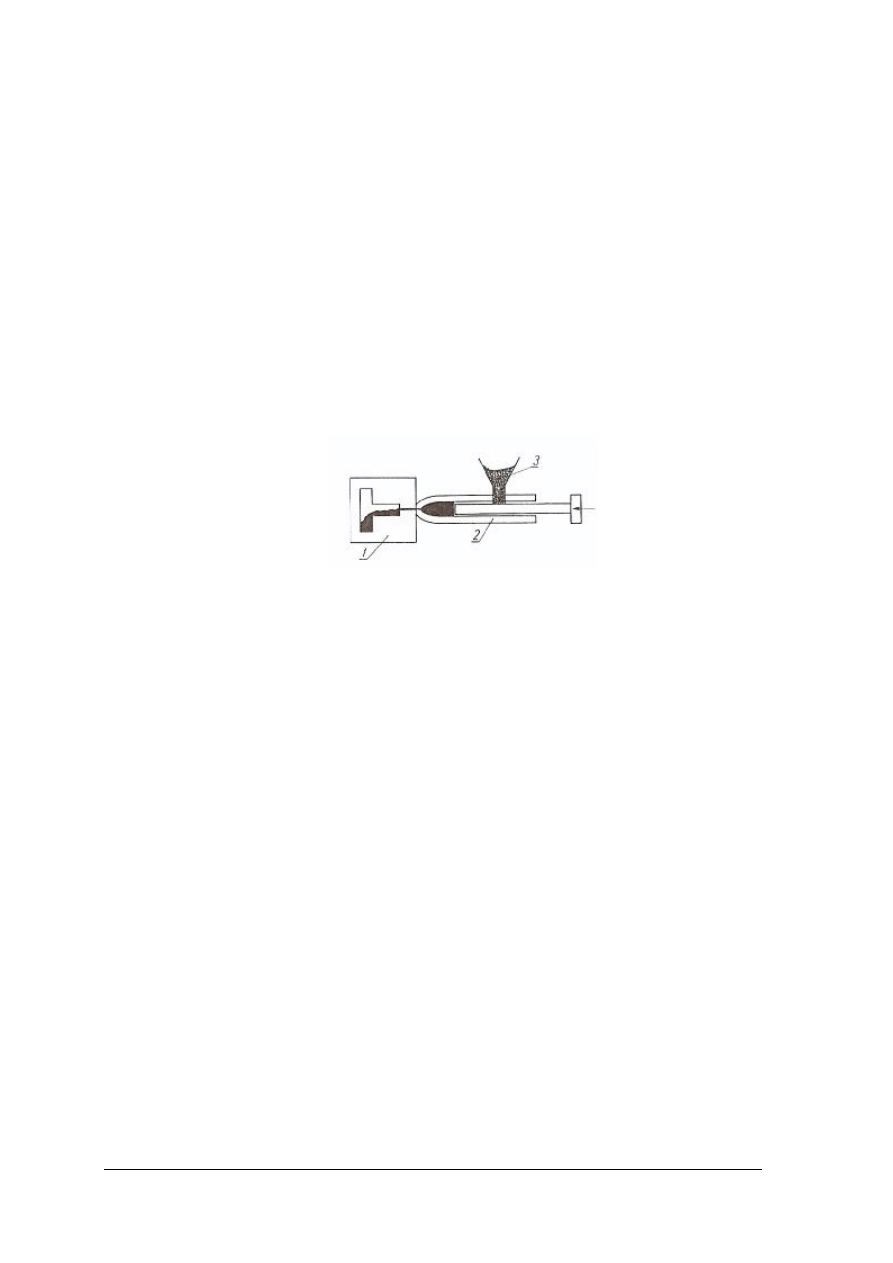

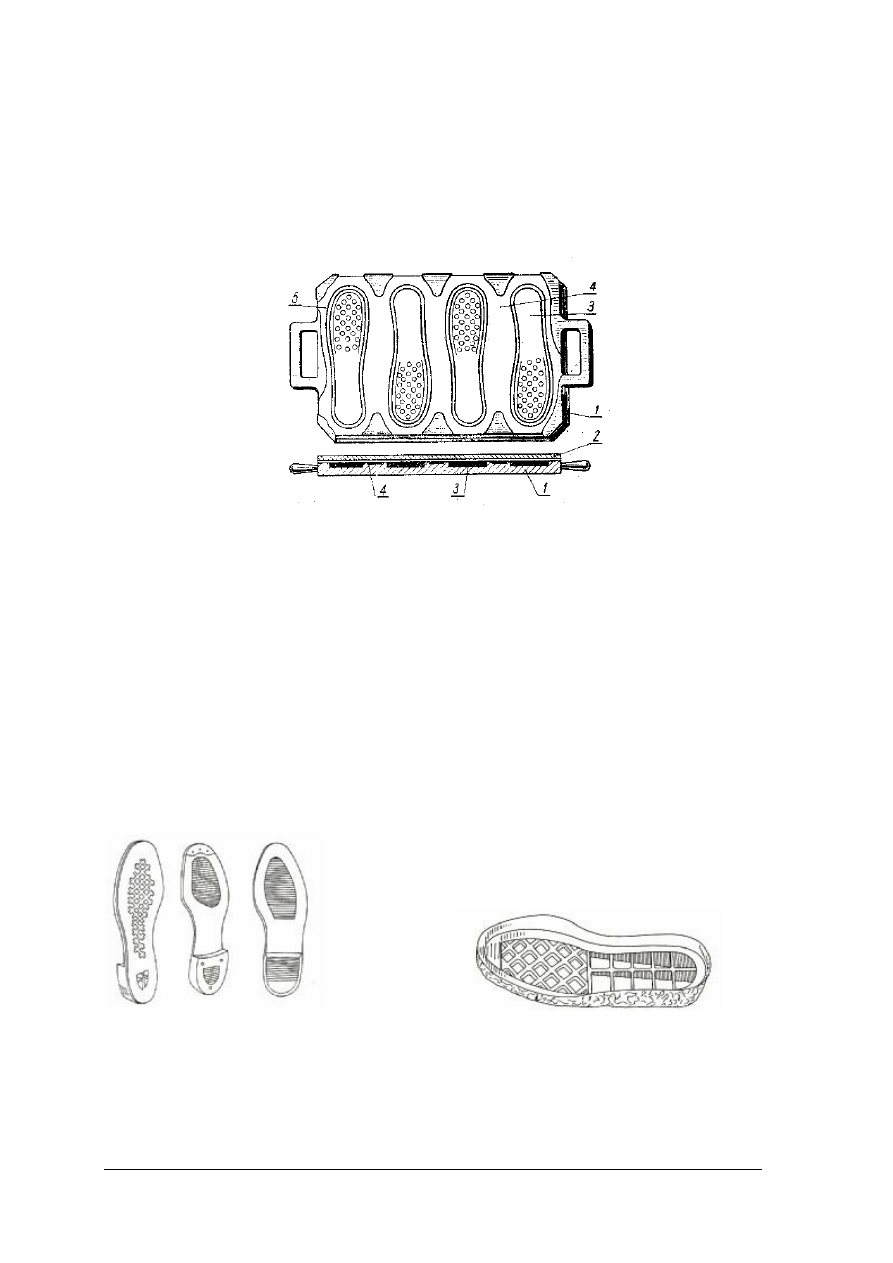

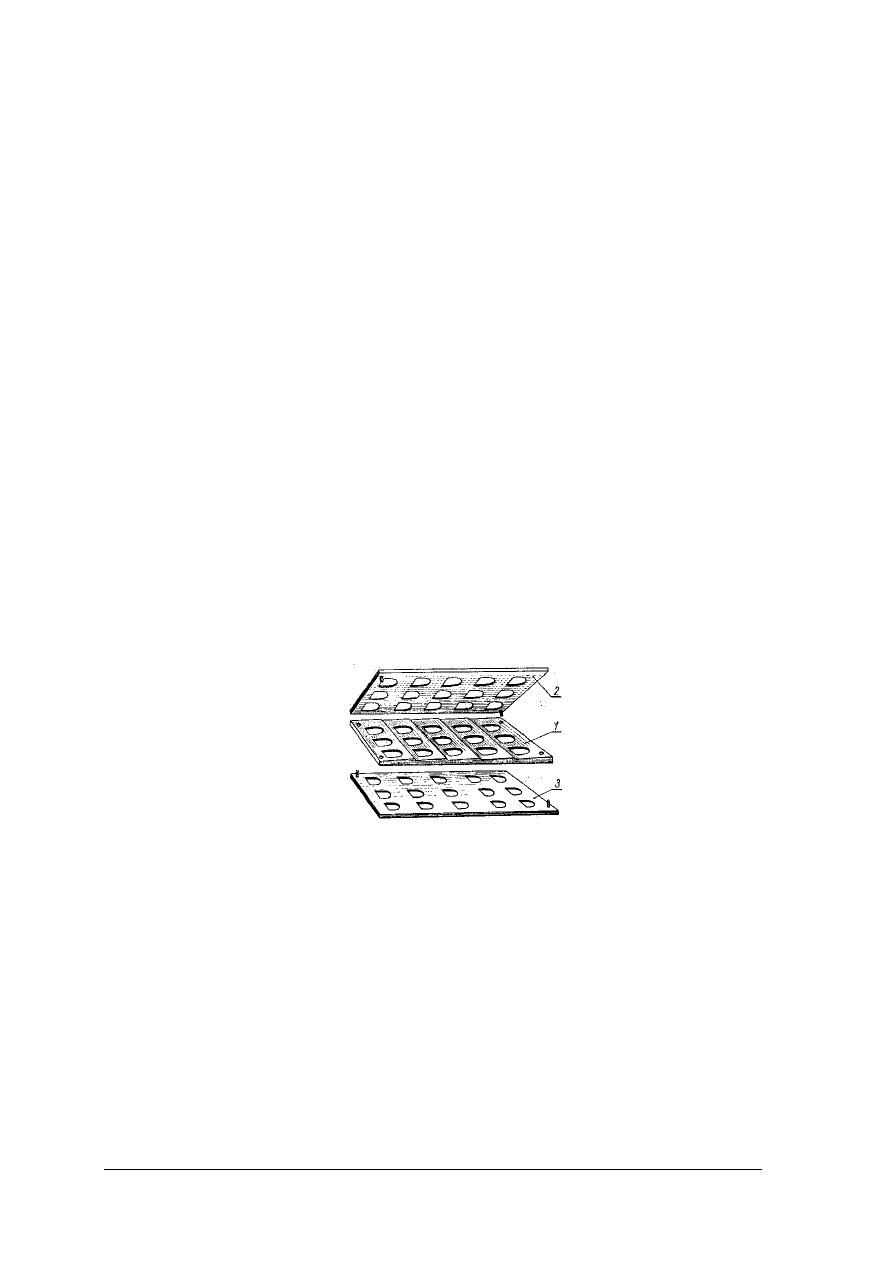

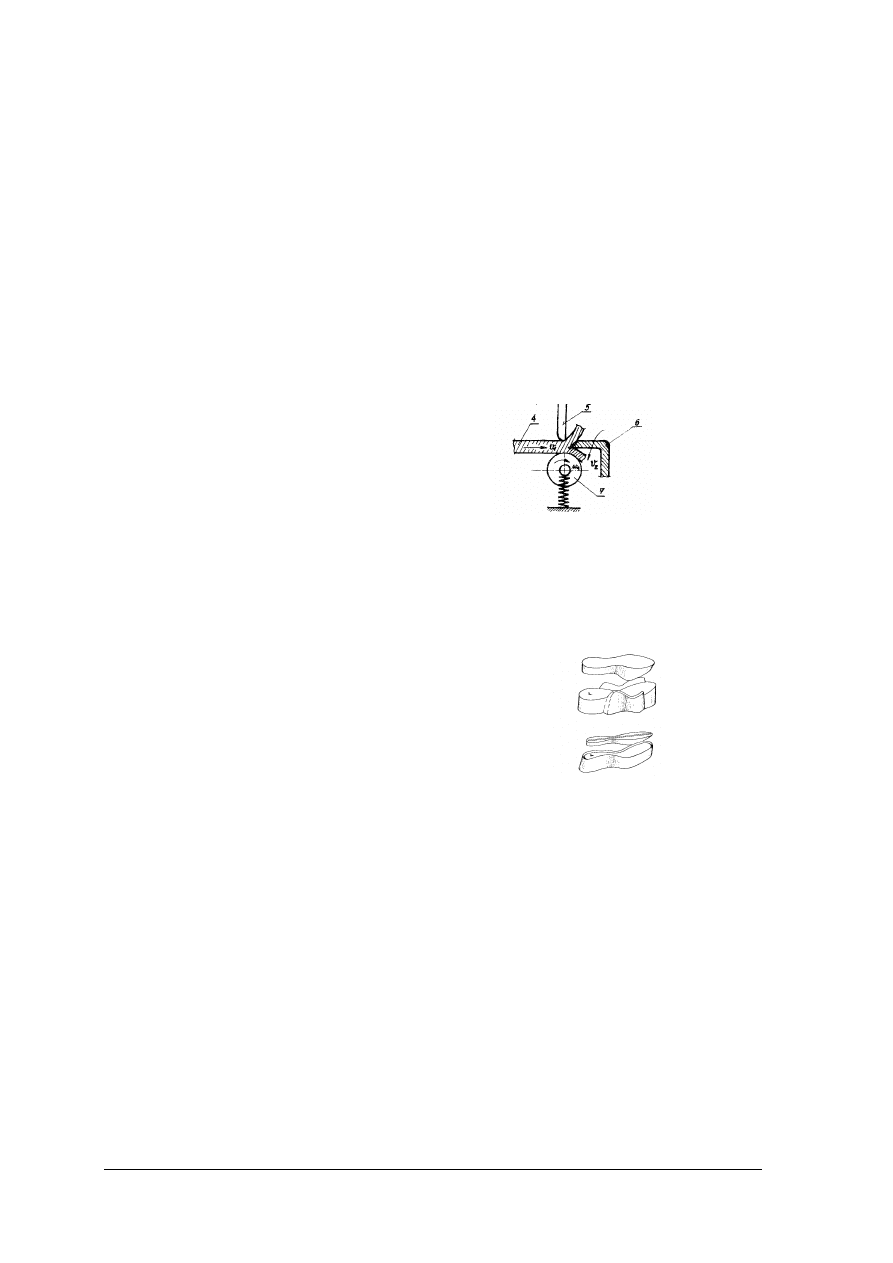

Prasowanie i formowanie przestrzenne

Części spodowe obuwia, wycinane z płaskich materiałów, muszą przy montażu

odpowiadać kształtom kopyt i dlatego są odpowiednio formowane i prasowane. Formowanie

części spodowych ma na celu utrwalenie pożądanego dla nich kształtu przez odkształcenie,

nieznaczne rozciągnięcie liniowe oraz zgięcie i ściśnięcie materiału. Formowanie odbywa się

na prasach mechanicznych, hydraulicznych lub pneumatycznych za pomocą odpowiednio

ukształtowanych form (rys. 5) przy zastosowaniu prasowania krótkotrwałego. Elementy

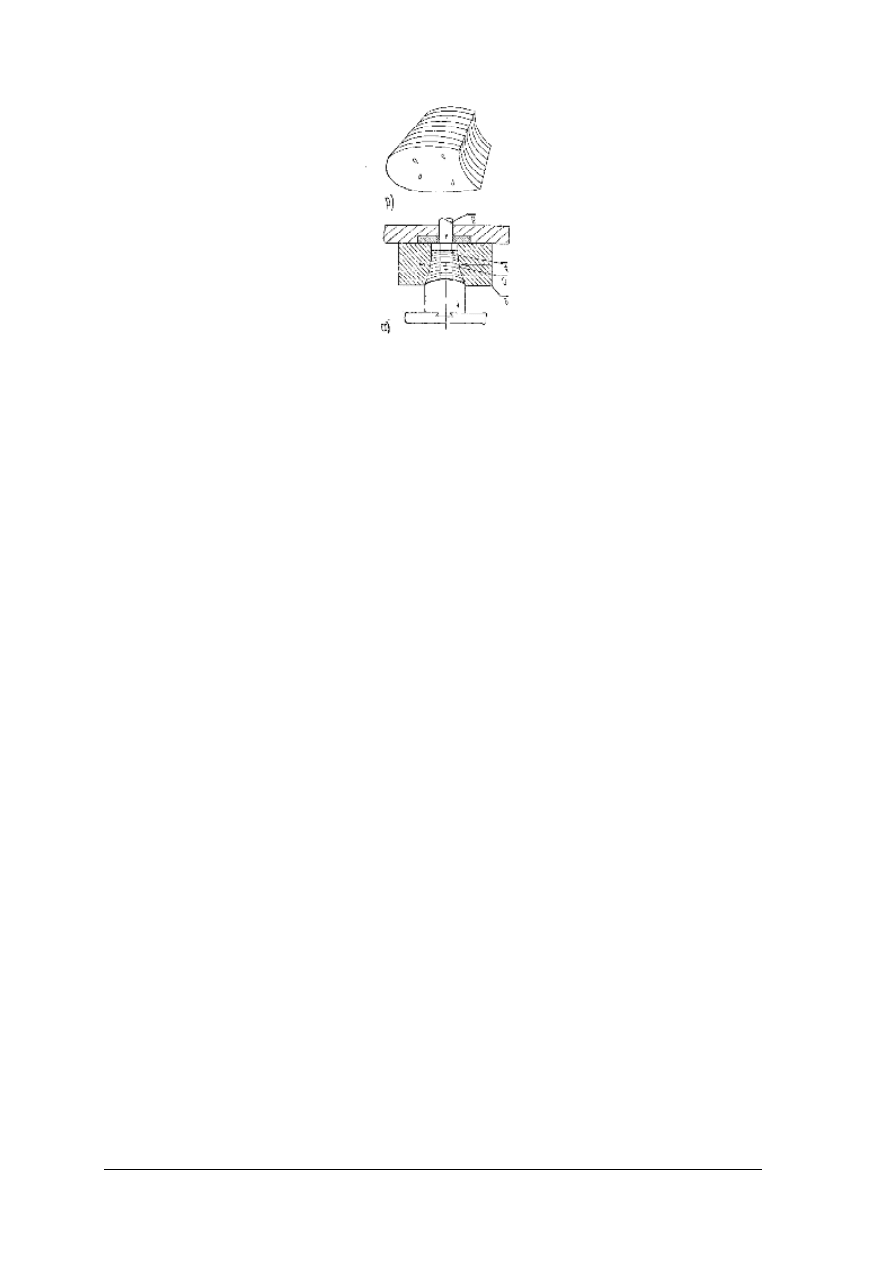

spodowe obuwia przed i po formowaniu przedstawia rysunek 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

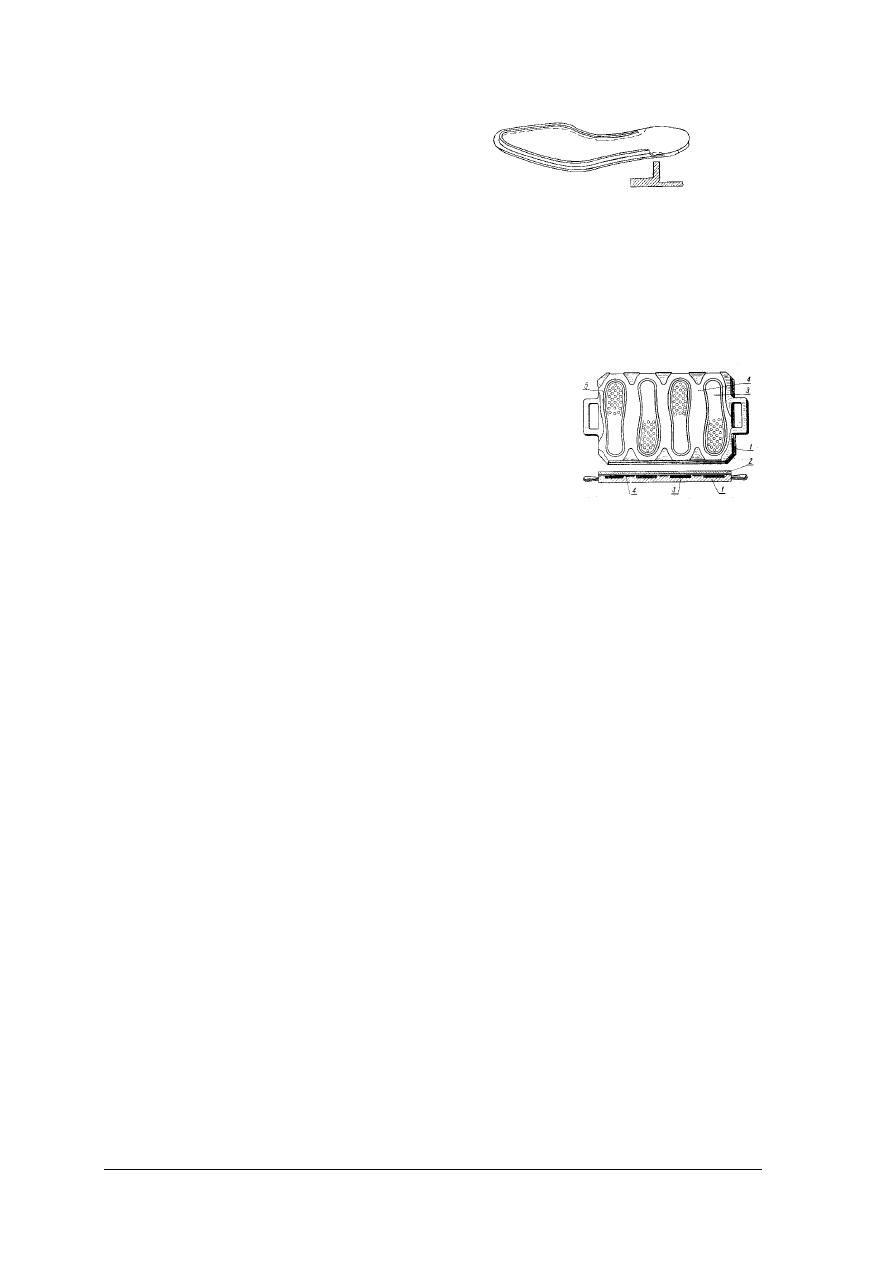

Rys. 5. Formy do formowania podpodeszew [3, s. 143]:

Rys. 6. Schemat formowania [3, s. 144]:

a) zwykłych, b) do obuwia pasowego

a) element przed

formowaniem,

b) element w momencie formowania

Ze względu na sprężystość materiałów stosowanych na elementy spodu obuwia, dla

nadania określonego profilu, należy je odkształcić w większym stopniu, by po wyjęciu

z formy element posiadał wymagany kształt. W związku z tym formy do formowania

podeszew, podpodeszew lub zakładek powinny mieć odchylenia w stosunku do skłonów

stopy i kształtu pięty.

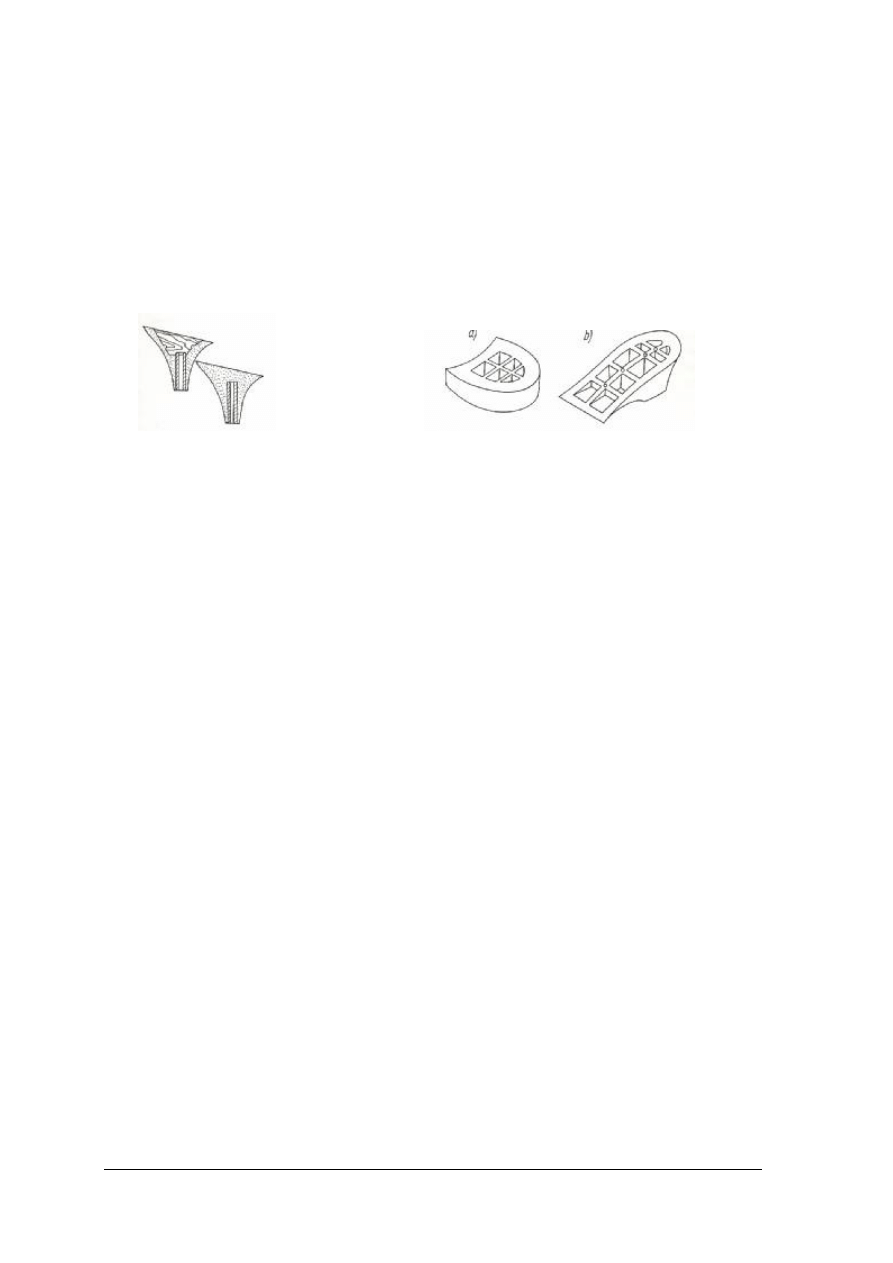

Zakładki formuje się na specjalnych formowarkach, formami składającymi się z piętki,

zwanej sercem, bocznych form prasujących oraz górnej płyty zaprasowującej (rys. 7).

Sztywną zakładkę, wykrojoną ze skóry, skóry wtórnej lub tektury, uprzednio odpowiednio

ścienioną, startą i wygiętą, nakłada się na wewnętrzną formę. Boczne formy prasujące

o kształtach wklęsłych, zgodnych z kształtami wypukłości formy wewnętrznej i kształtami

części piętowej kopyta przyciskają zakładkę do formy wewnętrznej. Po sprasowaniu górne

płyty prasujące posuwają się w kierunku wystających dolnych brzegów zakładki i zawijają ją

do wewnątrz. Skórzane zakładki wkłada się do formy stroną ścienioną do wewnątrz,

a zakładki z innych materiałów stroną ścienioną na zewnątrz.

Rys. 7. Formy do formowania zakładek [3, s. 153]: 1 – część środkowa, 2 – część boczna,

3 – uformowana zakładka

Formowanie obcasów składkowych odbywa się przy zastosowaniu prasowania

krótkotrwałego z jednoczesnym łączeniem [6, s. 183-187]. Prasowanie przeprowadza się

w formowarkach mechanicznych przy użyciu trzyczęściowej formy. Powinny one mieć nieco

inny kształt niż gotowy obcas, co wynika z właściwości sprężystych materiału (rys. 8).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 8. Prasowanie obcasów [3, s. 155]: a) schemat pracy maszyny: 1 – docisk górny, 2 – formy boczne,

3 – formowany obcas, 4 – składka dolna, 5 – wyrzutnik obcasa; b) uformowany obcas

Ciśnienie jakie należy zastosować do formowania elementów spodowych obuwia zależy

od materiału, z którego są wykonane. Skórę naturalną o wilgotności względnej 18–20%

należy formować pod ciśnieniem 3–17 MPa w temperaturze 40–80

o

C, a tekturę pod

ciśnieniem 7,8 MPa w temperaturze ok. 60

o

C.

Podczas formowania zakładek najwłaściwsze są następujące wartości parametrów:

temperatura. 75

o

C, ciśnienie 3,9–5,9 MPa, czas przebywania w formie 15 s.

Do sprasowania obcasa i zmniejszenia jego pierwotnej wysokości o 15% trzeba użyć

nacisku około 300 kN.

Nanoszenie kleju

Powlekanie

podeszew

klejem

w

oddziałach

przygotowawczych,

zamiast

w montażowych, staje się coraz powszechniejsze. Zależnie od stosowanych klejów odbywa

się ono z odpowiednim wyprzedzeniem: od kilku godzin do kilkunastu dni.

Nanoszenie kleju na podeszwy powinno zapewnić takie rozprowadzenie powłoki, aby po

wysuszeniu warstwy klejowej miała ona jednolitą powierzchnię ciągłą. Ilość i dokładność

naniesienia kleju ma wyraźny wpływ na jakość połączenia klejowego. Na wszelkie materiały

chłonne, jak: skóra i tkaniny, klej nanosi się dwukrotnie (pierwsza warstwa wnika, druga

tworzy błonę klejową). Na podeszwy gumowe z PCW, PU wystarcza zwykle jednokrotne

naniesienie kleju.

Klej nanosi się ręcznie lub mechanicznie. Ręczne nakładanie kleju odbywa się przy

pomocy szczotki lub pędzla o twardym włosie, długości ok. 15 mm. Po zakończeniu pracy

pędzle wkłada się do naczynia z rozpuszczalnikami (benzyna ekstrakcyjna, octan etylu,

aceton). Przed ponownym użyciem należy pędzle oczyścić z pozostałości kleju.

Mechaniczne powlekanie klejem przeprowadza się na różnego rodzaju powlekarkach.

Nowoczesna powlekarka firmy International służy do powlekania klejem całej powierzchni

uprzednio profilowo ścienionych podeszew, podsuwek, podpodeszew płaskich lub

obciąganych z wkładką śródstopną, wzmocnień podpodeszew, a także podeszew do obuwia

na niskim obcasie i podeszew z przytwierdzonym niskim obcasem. Podeszwy gumowe

powleka się klejem jednokrotnie, natomiast podeszwy skórzane dwukrotnie. Firma

International produkuje również powlekarki brzegów podeszew. Można nimi nanosić

warstwy kleju o szerokości 14 i 22 mm.

Firma Compo Show Machinery skonstruowała maszynę do nanoszenia paska kleju na

brzeg podeszwy, podawanej za pomocą systemu rolkowego.

Firma USM proponuje powlekarko-przyklejarkę sztucznych warg do podpodeszew

obuwia pasowego. Maszyna posiada urządzenie do formowania i przyklejania taśmy

tekstylnej. Uformowaną w podajniku urządzenia taśmę w kształcie litery T, przykleja się do

brzegu podpodeszwy pod naciskiem przekazywanym przez dźwignię połączoną

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

z mechanizmem dociskowym i podającym, a następnie automatycznie odcina się od wstęgi

taśmy sztucznej wargi.

Innym urządzeniem służącym do montażu elementów spodowych jest nakładarko

–przyklejarka otoków ryflowanych na brzegi podeszew. Naklejarka otoków firmy Irleh

posiada urządzenie do aktywacji powłoki klejowej strumieniem sprężonego ciepłego

powietrza, prowadnik do automatycznego nakładania otoku oraz mechanizm do

automatycznego odcinania otoku po zakończeniu nakładania.

Suszenie powłoki klejowej

Po naniesieniu kleju przeprowadza się suszenie. Do niedawna w przemyśle stosowano

suszenie części spodowych obuwia i naniesionych na nie powłok klejowych ciepłym

powietrzem, wdmuchiwanym przez wentylator ssąco-nawiewny, w którego dyszy

zamontowano nagrzewnice. Obecnie suszy się promiennikami podczerwieni lub tzw.

zimnymi lampami kwarcowymi oraz w próżni. Moc promiennika i jego odległość od

powierzchni powinna być ustalana w zależności od dopuszczalnej temperatury nagrzewania

powierzchni. W celu utrzymania odpowiedniej temperatury promienniki muszą być

rozmieszczone tak, aby równoważyły pole nagrzewanej powierzchni. Orientacyjnie należy

przyjąć, że promienniki o mocy 250 W powinny być umieszczone w odległości 20 cm od

siebie, a promienniki o mocy 40–60 W – w odległości wynoszącej 1,5 promienia żarówki.

Suszenie odbywa się w suszarniach. Przykładem takiego urządzenia jest suszarka

próżniowa firmy Anzani, w której części obuwia umieszczone są w stanowiskach

zamocowanych na stole obrotowym i kolejno przesuwane pod klosz próżniowy, gdzie zostają

ogrzane. Jednoczesne działanie próżni i ciepła powoduje szybkie usunięcie wilgoci. Suszenie

trwa od 1 do 3 minut, zależnie od grubości materiału.

Lamowanie i obciąganie podpodeszew i obcasów

W damskim obuwiu letnim brzegi podpodeszwy są wykończane lamówką lub obciągane

w celu podniesienia estetyki obuwia. Lamówkę w postaci paska ze skóry naturalnej lub

tworzywa skóropodobnego powleka się odpowiednim klejem i za pomocą lamowarki lub

ręcznie przykleja do podpodeszwy. Czynność ta wiąże się często z koniecznością ścierania

brzegów podpodeszew i wstępnego powlekania ich klejem.

Na oddziałach opracowania elementów spodowych obuwia można spotkać wiele

lamowarek różnej konstrukcji. Lamowarka podpodeszew i podsuwek firmy Albeko lamuje

taśmami skórzanymi lub z tworzyw skóropodobnych o różnej szerokości. Taśmy lamówkowe

i brzegi podpodeszew lub podsuwek są powlekane klejem, w tym przypadku ręcznie.

Lamowarko–nakładarka firmy Sagitta wykonuje trzy czynności: nakłada, przykleja

i obcina taśmę lamującą. Można stosować taśmę o różnych szerokościach, która jest

nawinięta na rolki. Nakładanie taśmy na brzeg podpodeszwy odbywa się za pomocą dwóch

rolek stożkowych, które jednocześnie spełniają rolę prowadników lamówki. Klej topliwy

w postaci żyłki jest topiony w zbiorniku grzewczym i przepompowywany do dyszy, przez

którą przesuwa się lamówka. Temperaturę reguluje zainstalowany w zbiorniku termostat. Po

włożeniu i zaciśnięciu podpodeszwy między rolkami dalsza praca (podawanie, oklejanie)

przebiega automatycznie.

Obciąganie podpodeszew można przeprowadzić na obciągarce, która jednocześnie

przygotowuje zawinięty materiał do klejenia poprzez drapanie.

Jedną z metod wykończania obcasów jest ich obciąganie materiałem wierzchnim.

Operację tę można przeprowadzić na automatycznej obciągarce firmy Svit. Po umieszczeniu

obcasów w zaciskach, wszystkie czynności związane z obciąganiem, zawijaniem brzegów,

zaprasowywaniem i wyrównywaniem zawiniętych brzegów są wykonywane automatycznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakim procesom obróbczym poddaje się elementy spodu obuwia?

2. Do jakich procesów zaliczamy frezowanie?

3. Jakie znaczenie przy opracowywaniu elementów obuwia ma ścieranie?

4. Jakie elementy spodu obuwia poddaje się ścieraniu?

5. W jakim celu przeprowadzamy formowanie elementów spodu obuwia?

6. Jakie elementy spodów obuwia poddajemy formowaniu?

7. Jaki jest cel dwojenia i ścieniania elementów obuwia?

8. W jaki sposób nanosimy klej na elementy spodu obuwia?

9. Jak odbywa się suszenie powłoki klejowej?

10. Jaki elementy obuwia poddajemy operacjom lamowania i obciągania i jaki jest ich cel?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj planszę informującą o sposobach obróbki elementów spodu obuwia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) określić jakim procesom obróbczym poddaje się elementy spodu obuwia z podziałem na

obróbkę wiórową i bezwiórową,

3) scharakteryzować proces formowania elementów spodu obuwia,

4) scharakteryzować proces nanoszenia kleju i suszenia powłoki klejowej,

5) wymienić elementy spodu obuwia poddawane poszczególnym procesom obróbczym,

6) przedstawić ćwiczenie w formie planszy poglądowej,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

arkusze brystolu,

−

przybory do pisania,

−

papier kolorowy,

−

nożyczki,

−

kolorowe mazaki lub kredki,

−

klej,

−

literatura zgodnie z rozdziałem 6 poradnika dla ucznia.

Ćwiczenie 2

Scharakteryzuj proces ścieniania i dwojenia. Wskaż podobieństwa i różnice.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) dobrać kolegów do pracy w zespole,

3) wybrać lidera grupy,

4) scharakteryzować proces ścieniania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

5) wymienić elementy spodu obuwia poddawane obróbce przez ścienianie,

6) omówić ścienianie podeszew przy użyciu wałka negatywowego,

7) scharakteryzować proces dwojenia,

8) wymienić elementy spodu obuwia poddawane dwojeniu,

9) przedstawić charakterystykę operacji na forum grupy – lider grupy,

10) uczestniczyć w prezentacji innych grup,

11) wziąć udział w dyskusji podsumowującej ćwiczenie.

Wyposażenie stanowiska pracy:

−

arkusze papieru formatu A4,

−

przybory do pisania,

−

literatura zgodnie z rozdziałem 6 poradnika dla ucznia.

Ćwiczenie 3

Dobierz odpowiednie formy do formowania: podpodeszew, obcasów, zakładek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) dobrać formy, które wykorzystuje się do formowania wymienionych elementów spodu

obuwia,

3) zaprezentować ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

formy do formowania podpodeszew,

−

formy do formowania obcasów,

−

formy do formowania zakładek,

−

literatura zgodnie z rozdziałem 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić elementy spodu obuwia podlegające procesom obróbczym?

2) wymienić jakim procesom obróbczym poddaje się elementy spodu

obuwia?

3) scharakteryzować operacje ścierania?

4) scharakteryzować proces frezowania i określić zakres jego

stosowania?

5) wymienić elementy spodu obuwia poddawane formowaniu

6) podać cel dwojenia i ścieniania elementów spodu obuwia

7) scharakteryzować operacje nakładania kleju na elementy spodu

obuwia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Zasady opracowania zakładek, podnosków, obcasów i innych

elementów spodu obuwia

4.2.1. Materiał nauczania

Opracowanie zakładek

Zakładki mają na celu usztywnienie i zachowanie kształtu obuwia w miejscu pięty. Ich

kształty zależą od konstrukcji tylnej części obuwia oraz sposobu ćwiekowania i systemu

montażu. Zakładki mogą być: termoplastyczne, chemoutwardzalne, wykonane ze skóry,

z materiałów włóknistych lub wtórnych skór. W zależności od rodzaju materiału z jakiego

zostały wykonane podlegają różnym operacjom obróbczym.

Zastosowanie tworzyw sztucznych i nowoczesnych maszyn umożliwiło wprowadzenie

bezpośredniego formowania zakładek na kopycie lub wymiennej stopce w procesie

ćwiekowania i formowania pięty. Uprościło to w poważnym stopniu produkcję zakładek.

Z produkcji wyeliminowano trudne i pracochłonne formowanie oraz niebezpieczne maszyny

i bardzo drogie formy.

Zakładki termoplastyczne

Praktyczne znaczenie mają zakładki termoplastyczne uzyskiwane przez napawanie lub

nanoszenie tworzyw termoplastycznych na różne podłoża. Zakładki są wytwarzane z tworzyw

sztucznych, które miękną w temp. 90÷140

o

C i silnie się sklejają z elementami cholewki.

W zależności od rodzaju podłoża i sposobu nałożenia tworzywa zakładki dzieli się na

następujące grupy:

–

tkaniny napawane tworzywem termoplastycznym, które po wykrojeniu i ścienieniu

powleka się klejem termoplastycznym,

–

tkaniny napawane tworzywem i jednostronnie pokryte klejem termoplastycznym, po

ścienieniu brzegów od strony nie pokrytej, pokrywa się je klejem,

–

tkaniny napawane i dwustronnie pokryte klejem termoplastycznym,

–

skóra wtórna termoplastyczna po wykrojeniu powleczona klejem lateksowym

termoplastycznym,

–

tektura zakładkowa po wykrojeniu powlekana lateksem termoplastycznym,

–

tektura zakładkowa przed wykrojem powlekana dwustronnie klejem termoplastycznym,

–

tektura zakładkowa lub skóra wtórna z jednej strony pokryta klejem termoplastycznym,

a z drugiej laminowana tkaniną drapaną napawaną tworzywem termoplastycznym.

Zakładki z materiałów termoplastycznych montowane są w cholewkach bez użycia

mokrego lepiszcza już w oddziale szwalni, a formuje się je w trakcie montażu przez działanie

ciepła.

Opracowanie zakładek z tworzyw termoplastycznych polega na ich wycięciu, ścienieniu

i wstępnym formowaniu termicznym (przeginaniu) w celu ułatwienia wkładania zakładek

między wierzch obuwia i podszewkę. Formowanie, jak już wspomniano, odbywa się

bezpośrednio na kopycie lub wymiennej stopce w procesie ćwiekowania i formowania pięty.

Zakładki chemoutwardzalne

Materiały chemoutwardzalne na zakładki mają podłoże z tkaniny, włókniny lub filcu,

a warstwę wierzchnią stanowią żywice syntetyczne. Przed wklejeniem, zakładki

z chemoutwardzalnych tworzyw sztucznych są aktywizowane mieszaniną rozpuszczalników

organicznych, które powodują kleistość ich powierzchni i eliminują użycie kleju.

Produkcja zakładek z materiałów chemoutwardzalnych, podobnie jak termoplastycznych,

polega na ich wycięciu i ścienieniu. Następnie należy wykonać zwilżenie zakładki

w kompozycji rozpuszczalników organicznych (np. przez zanurzenie). Czas zwilżania

rozpuszczalnikiem wynosi ok. 10 s. Rozpuszczalniki zmiękczają materiał, a jednocześnie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

powierzchnia zwilżonych elementów jest lepka. Po wmontowaniu do obuwia rozpuszczalnik

odparowuje, elementy stopniowo twardnieją, przez co zostaje utrwalony kształt pięty, a po

wyschnięciu wierzchy i zakładki są mocno sklejone. Dobór kompozycji rozpuszczalników

(może być z dodatkiem kleju chloroprenowego) umożliwia regulację czasu utwardzania

elementu.

Ścienianie zakładek

z

materiałów

termoplastycznych

i chemoutwardzalnych

przeprowadza się najczęściej na ścieniarkach z nożem cylindrycznym lub przy wykorzystaniu

dwojarek na przykład typu Fortuna UAF 470, gdzie ścienianie wykonuje się na specjalnych

szablonach, które pracownik w zależności od potrzeby może wykonać sam [6, s.167].

Zakładki ze skóry naturalnej, wtórnej i tektury

Pomimo zalet i coraz szerszego stosowania zakładek z tworzyw sztucznych, tradycyjne

zakładki wciąż znajdują zastosowanie, szczególnie do obuwia damskiego typu czółenka.

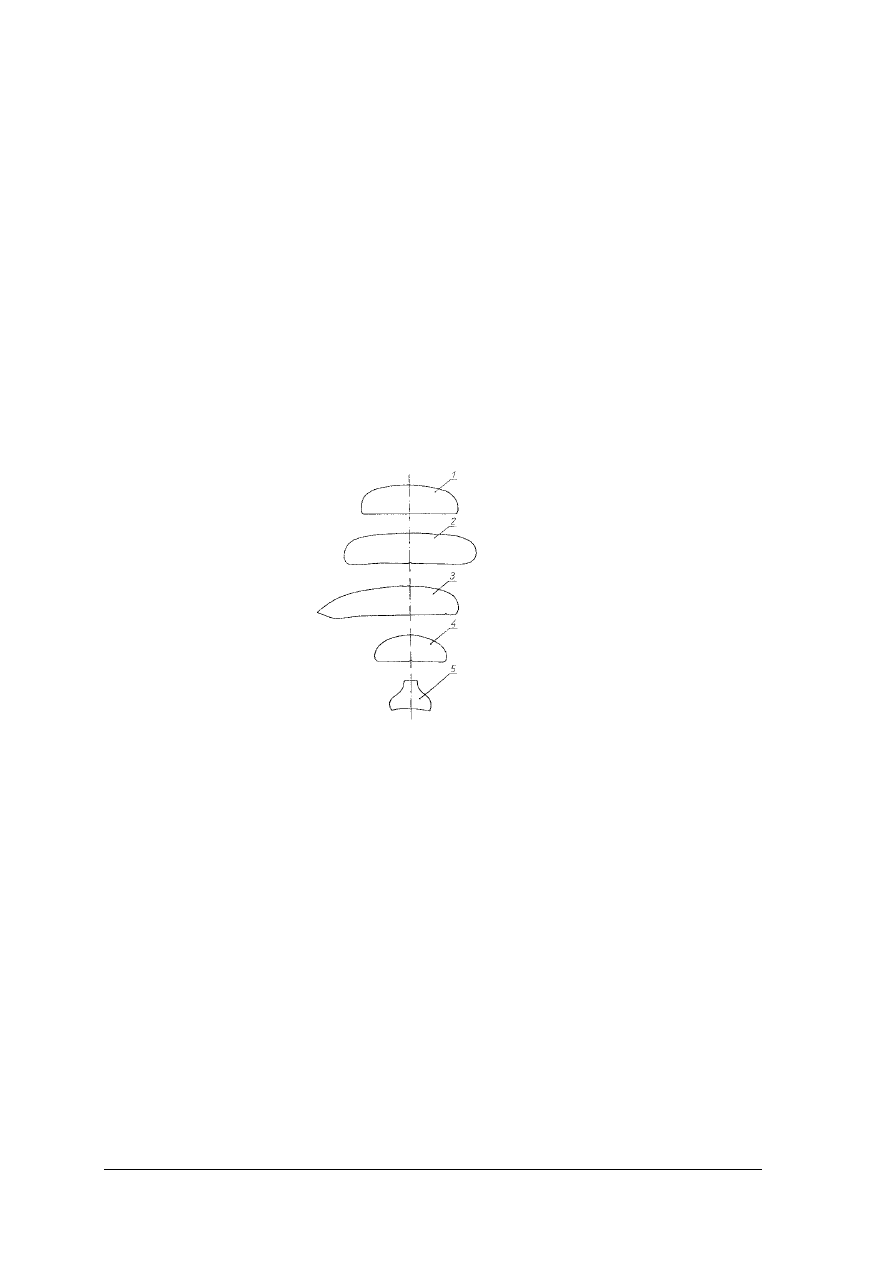

Zakładki w zależności od przeznaczenia mają różne kształty (rys. 9). Zasadniczo rozróżnia się

zakładki zwykłe stosowane do wszystkich typów obuwia (oprócz czółenkowego), zakładki do

obuwia czółenkowego oraz specjalne do obuwia ortopedycznego. Wymiary zakładek zależą

od rodzaju i wielkości obuwia.

Rys. 9. Kształty zakładek [6, s. 216]: 1 – zwykła, 2 – do czółenka damskiego, 3 – do obuwia ortopedycznego,

4 – do obuwia z otwartym śródstopiem, 5 – do obuwia typu galanterki.

Produkcja zakładek z powyższych materiałów składa się z następujących operacji:

–

wycinanie zakładek,

–

ścienianie,

–

wstępne formowanie – karbowanie,

–

ścieranie,

–

parafinowanie dolnego brzegu zakładek i nawilżanie,

–

formowanie właściwe i stabilizacja gotowych zakładek.

Wykrojone zakładki poddaje się ścienianiu brzegów. Ścienianie brzegów zakładek ma na

celu wyeliminowanie zgrubień i zabezpiecza cholewkę przed odkształceniem górnych

brzegów części piętowej. Wymiary ścieniania uzależnione są od grupy obuwia, do której ma

być zastosowana zakładka. Ścienianie należy prowadzić od strony zewnętrznej zakładki,

stykającej się bezpośrednio z obłożyną lub tylnikiem cholewki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

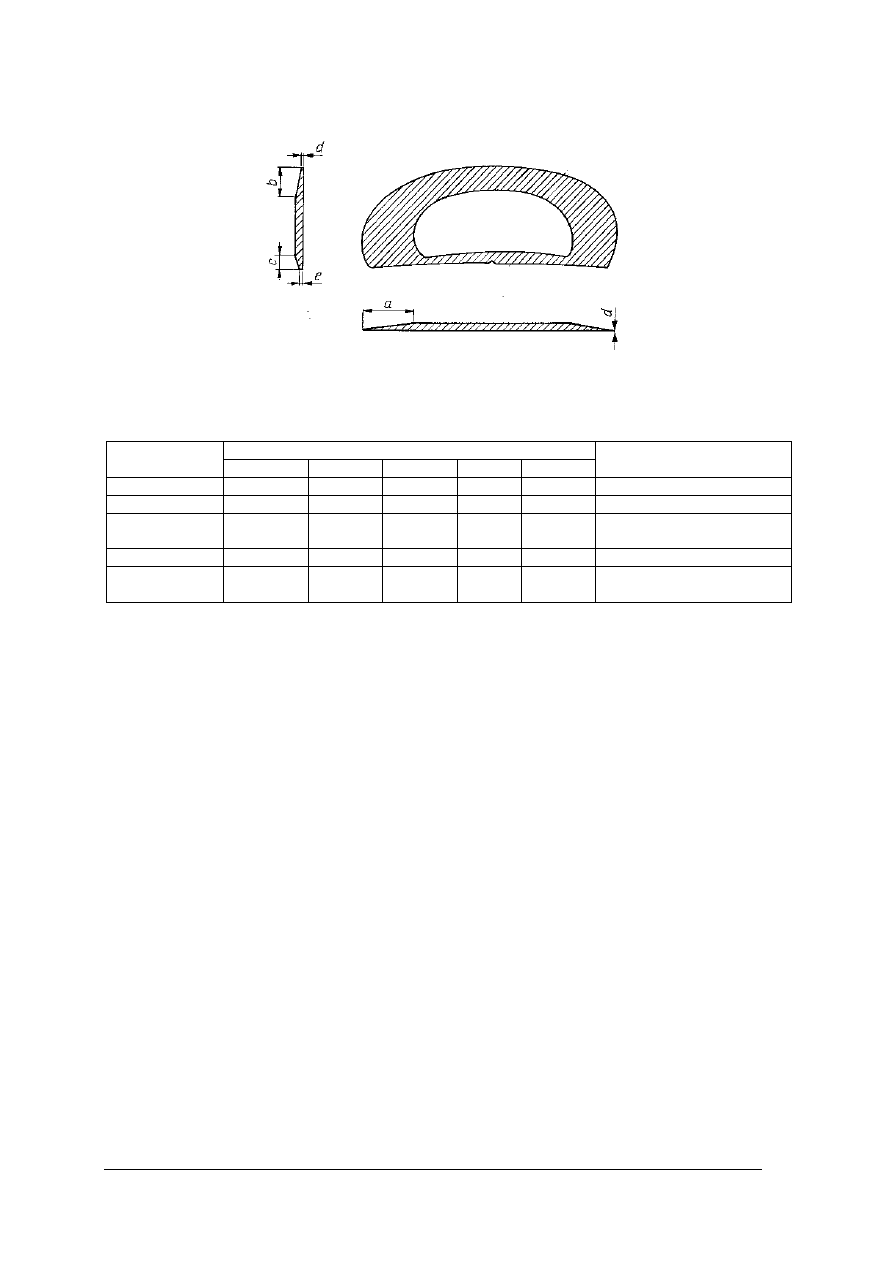

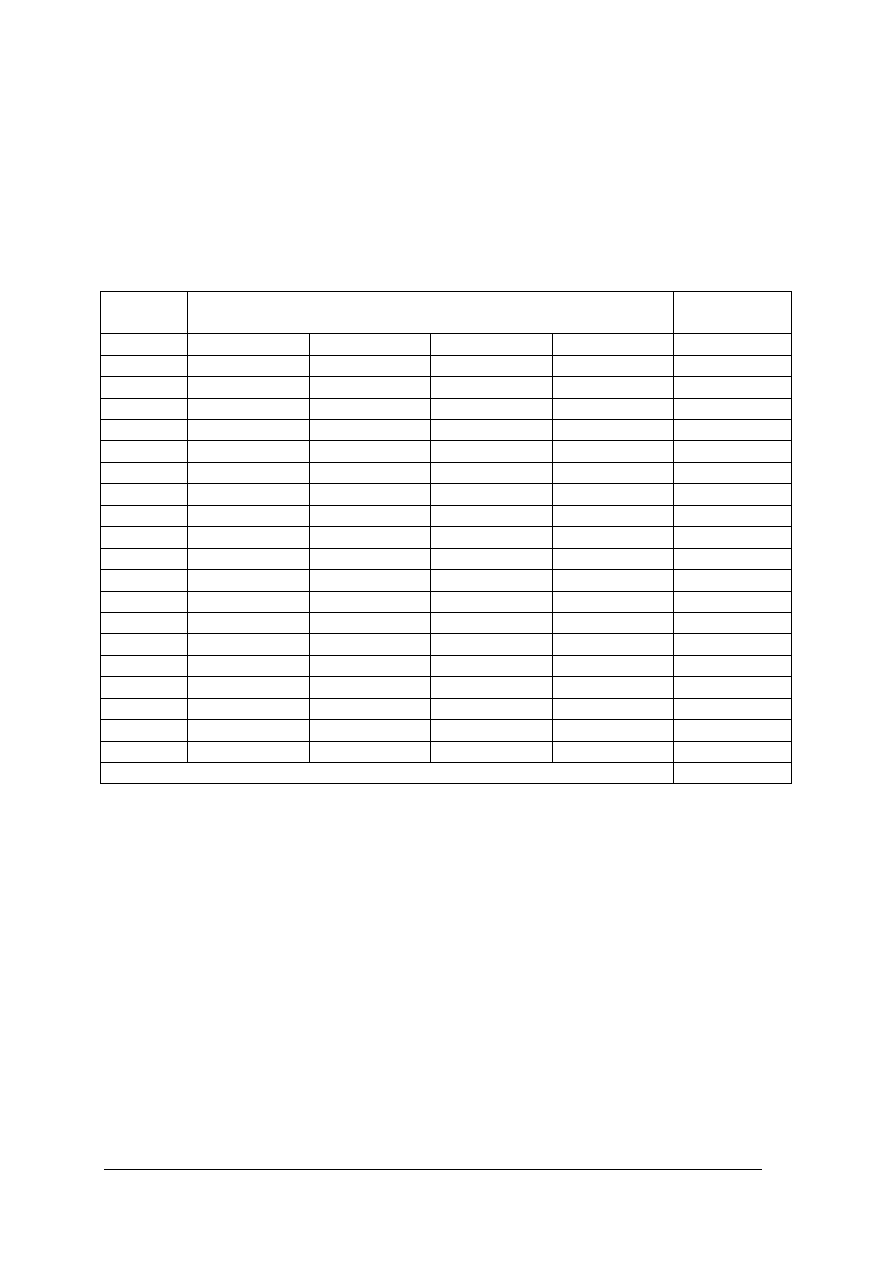

Schemat ścieniania przedstawiono na rys. 10, a wymiary ścieniania zakładek w tabeli 1.

Rys. 10. Schemat ścieniania zakładek:[4, s. 318] a – szerokość ścieniania w miejscu skrzydełek, b – szerokość

ścieniania w części górnej, c – szerokość ścieniania krawędzi dolnej, d – grubość ścieniania krawędzi

górnej i w miejscu skrzydełek, e – grubość ścieniania w części dolnej

Tabela 1. Wymiary ścieniania zakładek [4, s. 319]

Wymiary ścieniania [mm]

Grupa obuwia

a

b

c

d

e

Szerokość zaprasowania

brzegu (max) [mm]

Męskie

35÷40

18÷20

6÷8

0,4

1,0÷1,5

11÷12

Damskie

30÷45

16÷18

4÷6

0,4

0,8÷1,0

11÷12

Chłopięce

i młodzieżowe

25÷30

15÷17

4÷6

0,4

1,0

10÷11

Dziecięce

20÷30

15÷17

5

0,4

1,0

10

Dziecięce

mniejsze

20

12÷14

5

0,4

0,7÷1,0

10

Następny etap produkcji zakładek to karbowanie i wstępne formowanie. Karbowanie

zakładki ma celu nadania ścienionej zakładce lekkiego, sferycznego kształtu, co ułatwia

późniejsze formowanie dolnego brzegu do podstawy kopyta.

Ścienianie, karbowanie i wstępne formowanie wykonuje się za pomocą półautomatu

o potrójnym układzie uprzednio profilowanych wałków.

Po operacji ścieniania i karbowania, zakładki posiadają wyczuwalne liniowe zgrubienia

między częścią ścienioną, a nieścienioną. Zgrubienia usuwamy w operacji ścierania, którą

przeprowadzamy na ścierarce wałkowej.

Bezpośrednio przed formowaniem, należy przeprowadzić parafinowanie dolnego brzegu

zakładki, celem obniżenia tarcia płyty zaprasowującej brzeg zakładki. Następnie, w celu

trwałego uformowania, zakładki są zwilżane, a formy podczas formowania właściwego mogą

być podgrzewane.

Materiały zakładkowe posiadają określoną sprężystość, więc często zachodzi

konieczność stabilizacji zakładek. Jednym ze sposobów podwyższających stabilność zakładki,

może być wydłużony czas formowania lub podgrzewanie form w procesie formowania

i ewentualnie wydłużenie przy tym czasu formowania. Uformowana zakładka powlekana jest

klejem, ręcznie lub maszynowo, a następnie montowana w obuwiu.

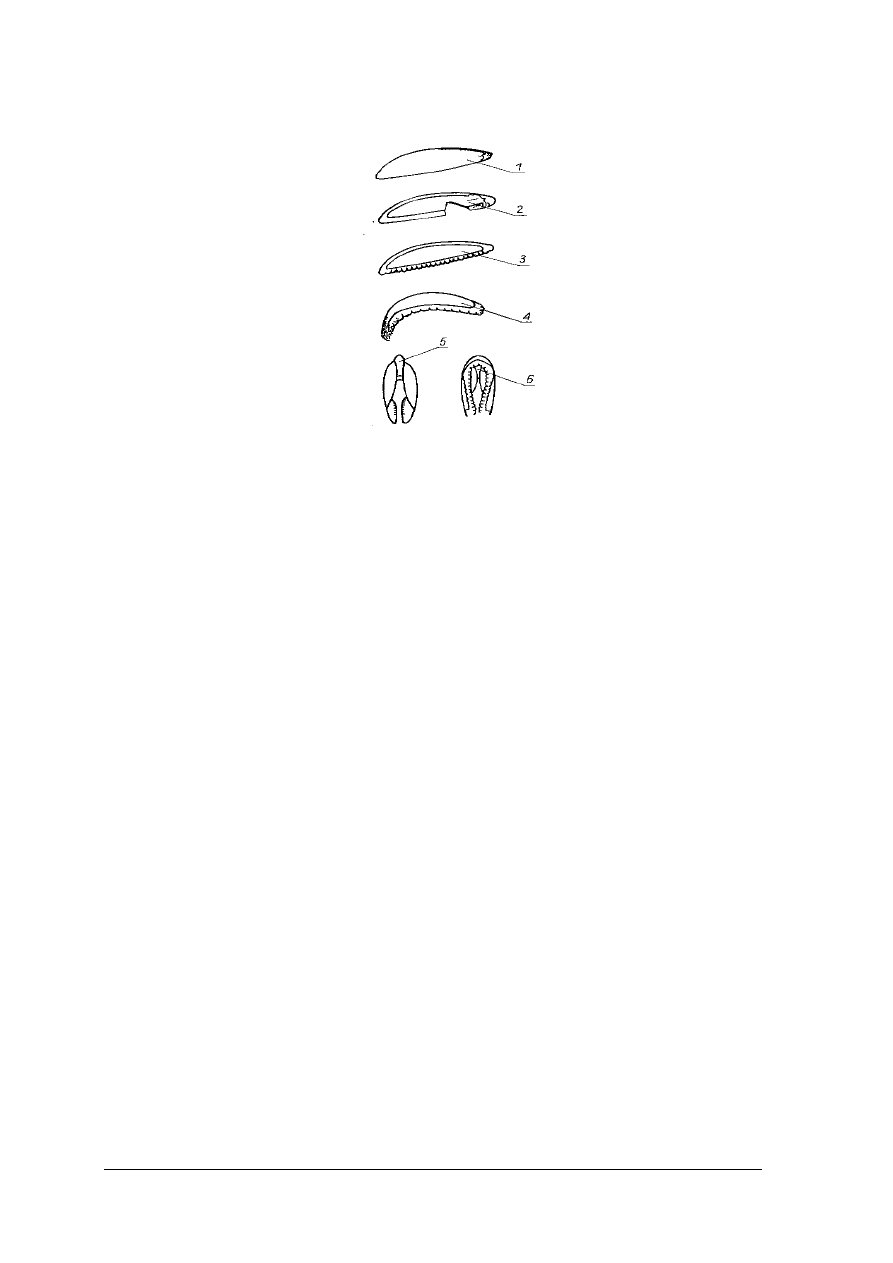

Etapy opracowania zakładek przedstawiono na rys. 11.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 11. Etapy opracowania zakładki: [4, s. 318]: 1 – wycięty element, 2 – ścieniony element,

3 – karbowany element, 4 – wstępnie uformowany element, 5 – uformowana zakładka (widok z góry),

6 – uformowana zakładka (widok od spodu).

Głównymi producentami maszyn do mechanicznej produkcji zakładek są firmy Svit,

Hollinger i Secom. Maszyny te są zróżnicowane pod względem poziomu technicznego.

Automatyzacja przygotowania zakładek do fazy montażu to przede wszystkim nowe

rozwiązania techniczne w procesie ścieniania, wstępnego formowania, formowania

właściwego, nanoszenia kleju. Aktualnie do tego celu stosuje się w pełni lub częściowo

zautomatyzowane maszyny i urządzenia. Niewątpliwym liderem w produkcji automatów do

produkcji zakładek jest niemiecka firma Hollinger. Linia ta składa się z następujących maszyn

i urządzeń:

–

urządzenia do automatycznego nawilżania materiałów zakładkowych,

–

ścieniarki zakładek,

–

wstępne formowarki zakładek z równoczesnym parafinowaniem,

–

automatycznej formowarki zakładek,

–

nakładarki kleju o właściwościach termoplastycznych.

Inną linię technologiczną do produkcji zakładek proponuje włoska firma Secom. W jej

skład wchodzą:

–

ścieniarka zakładek,

–

wstępna formowarka z równoczesnym parafinowaniem,

–

automatyczna formowarka zakładek,

–

nakładarka kleju o właściwościach termoplastycznych,

–

tunel do suszenia powleczonych klejem zakładek.

Opracowania podnosków z materiałów termoplastycznych i chemoutwardzalnych

Podnoski mają na celu zachowanie kształtu czubka, jego usztywnienie i spełniają funkcję

ochrony stopy w miejscu palców. Obecnie stosuje się głównie podnoski termoplastyczne

i chemiczne.

Podnoski termoplastyczne są wytwarzane z tworzyw, które w podwyższonej

temperaturze miękną i łączą się trwale z przyszwą cholewki. Stosując ciśnienie uzyskuje się

trwałe zachowanie kształtu. Jako podłoże w podnoskach termoplastycznych stosuje się

tkaniny bawełniane o splocie płóciennym, drapane jedno- lub dwustronnie oraz włókniny.

Podłoże może być napawane w roztworze lateksów lub powlekane klejem termoplastycznym.

Podstawowymi polimerami do produkcji podnosków są: polistyren, żywice butadienowo-

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

styrenowe, polichlorek winylu, polioctan winylu. Do mieszanek tych polimerów dodaje się

związki pozwalające na nadanie podnoskom właściwości plastomeru lub elastomeru.

Ze względu na materiały zastosowane do produkcji można wyróżnić następujące

odmiany podnosków termoplastycznych:

–

materiały

na

podłożu

tkaninowym,

powlekane

jednostronnie

tworzywem

termoplastycznym, które usztywnia tkaninę i jednocześnie pełni funkcję kleju,

–

tkaniny napawane tworzywem usztywniającym i pokryte klejem termoplastycznym,

–

tkaniny napawane elastomerami kauczukopodobnymi i powlekane jedno- lub

dwustronnie klejem,

–

folie z tworzyw termoplastycznych jednostronnie laminowane papierem, które nakłada

się na przyszwę tworzywem do mizdry wierzchu i prasuje na gorąco od strony papieru.

Podnosek może być również uformowany przez bezpośrednie nanoszenie na przednią

część cholewki termoplastycznego tworzywa (poliamidu, poliestru). Metoda ta umożliwia

usztywnienie i dokładne dopasowanie materiału wierzchowego do kształtu kopyta, obniżenie

grubości czubka oraz likwidację operacji wycinania i mechanicznej obróbki podnosków.

W zależności od rodzaju obuwia do jakiego są przeznaczone, podnoski można podzielić na:

–

podnoski elastyczne, miękkie i sprężyste do obuwia z miękkim czubkiem,

–

podnoski o średniej sztywności, zwane półtwardymi, do obuwia męskiego i damskiego,

–

podnoski twarde do obuwia roboczego, sportowego itp.

Montaż podnosków wykonanych z materiałów termoplastycznych polega na

jednoczesnym podgrzaniu i przyklejeniu materiału. Podnoski termoplastyczne są odporne na

działanie wilgoci i nie miękną w temperaturze 50

o

C. Zapewniają trwałe zachowanie kształtu

noska obuwia.

Podnoski chemiczne mogą być umocowane w obuwiu po uprzednim zwilżeniu przez

zanurzenie w rozpuszczalniku organicznym. Rozpuszczalnik zmiękcza materiał, który staje

się lepki, a po wmontowaniu podnosek stopniowo twardnieje i trwale łączy się z przyszwą.

Na podłoże do podnosków chemicznych stosuje się włókniny i tkaniny zapewniające

szybkie wnikanie rozpuszczalnika. Czas zwilżania wynosi 2÷10 s, a materiał powinien

chłonąć taką ilość rozpuszczalnika, aby powierzchnia uzyskała odpowiednią kleistość.

Podnoski wykonywane z materiałów aktywowanych rozpuszczalnikami ściśle przylegają do

cholewki oraz podszewki, a po odparowaniu cieczy, zachowują elastyczność. Wadą

podnosków chemicznych jest konieczność stosowania rozpuszczalników takich jak: octan

etylu, toluen, aceton i suszenia obuwia po wklejeniu podnoska.

Podnoski mogą być wycinane bezpośrednio w produkcji lub mogą być stosowane

gotowe, uformowane elementy. Grubość materiałów na podnoski wynosi 0,4÷1,5 mm.

Podnoski, zarówno z materiałów termoplastycznych, jak i chemoutwardzalnych, po

wycięciu poddaje się ścienianiu. Ścienianie podnosków z materiałów termoplastycznych

i chemoutwardzalnych, podobnie jak zakładek, przeprowadza się najczęściej na ścieniarkach

z nożem cylindrycznym lub przy wykorzystaniu dwojarek na przykład typu Fortuna UAF

470, gdzie ścienianie wykonuje się na specjalnych szablonach, które pracownik w zależności

od potrzeby może wykonać sam [6, s.167].

Podnoski należy ścieniać od tej strony, która nie będzie zawinięta na brzeg podpodeszwy

w czasie ćwiekowania cholewki. Należy stworzyć bardzo łagodne przejście grubości

cholewki z przedstopia do czubka. Szerokość ścieniania wynosi 8 mm, natomiast grubość

w miejscu ścieniania powinna się zmniejszać równomiernie.

Badanie wytrzymałości podnosków na zginanie przeprowadza się na walcu o określonej

średnicy. Podnoski miękkie nie powinny pękać przy zginaniu pod kątem 150

o

, twarde zaś 60

0

.

Badanie wytrzymałości na rozciąganie i wydłużenie przeprowadza się na zrywarkach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Opracowanie obcasów z materiałów płaskich

Estetyka obuwia zależna jest w dużym stopniu od kształtu obcasa, który równocześnie

z czubkiem może zmieniać swą formę zgodnie z aktualnymi wymaganiami mody.

Przy produkcji obuwia stosuje się obcasy wyprodukowane ze „składek” wykonanych

z odpadu skóry naturalnej spodowej lub w połączeniu z tekturą obcasową, a także z drewna,

tworzyw sztucznych i gumy. Opracowaniu podlegają przede wszystkim obcasy ze „składek”.

Technologia produkcji obcasów zbijanych ze skórzanych „składek” polega na:

–

wycinaniu „składek” obcasów,

–

wyrównywaniu grubości „składek”,

–

nanoszeniu kleju na „składki” obcasów i sklejanie „składek”,

–

zbijaniu „składek” (tak zwane sztyftowanie),

–

prasowaniu „składek” (przedformowanie),

–

przybijaniu wierzchników,

–

formowaniu obcasów,

–

frontowaniu obcasów (ścieranie i wygładzanie przedniej części),

–

kontroli jakości i kompletowaniu.

Opracowanie podsuwek, pasów i otoków

Podsuwka ma kształt podeszwy i jest umieszczona między podeszwą a podpodeszwą. Na

podsuwki przeznacza się skóry naturalne (przy klasycznym systemie montażu) lub skóry

wtórne i materiały celulozowe (przy obuwiu ze spodami nieskórzanymi). Podsuwki skórzane

przed wmontowaniem do obuwia ścienia się i szlifuje oraz powleka klejem.

W zależności od rodzaju materiału i przeznaczenia rozróżniamy następujące wyroby

pasowe:

–

pasy do produkcji obuwia pasowego,

–

otoki:

–

ze skóry naturalnej,

–

z gumy,

–

z tworzyw sztucznych,

–

lamówki:

–

do lamowania brzegów obuwia i niektórych rodzajów podpodeszew,

–

lamówki ozdobne (wypustki, bizy i tym podobne),

–

do zakrywania połączeń elementów wierzchowych,

–

do wzmocnienia szwów,

–

pasy do produkcji obuwia damskiego paskowego,

–

sznurowadła do ciężkiego obuwia roboczego.

Pasy do obuwia pasowego są produkowane ze specjalnie garbowanych skór, najczęściej

z kruponów i karków. W zależności od rodzaju obuwia produkuje się pasy:

–

standardowe gładkie,

–

standardowe ozdobne z ząbkowanym licem,

–

pasy z rowkiem po stronie licowej do obuwia pasowego gruboszytego,

–

pasy – otoki do obuwia klejonego.

Poszczególne skóry są kontrolowane przed rozkrojem – jedna strona kruponu jest

wyrównywana w linii równoległej z linią grzbietu. Następnie skóra jest rozkrawana na pasy

o szerokości 90÷100 mm, w zależności od szerokości pasów właściwych. Wykrojone pasy

muszą mieć jednakową grubość (o 0,2÷0,3 mm większą od grubości pasa właściwego). Końce

pasów wyrównujemy (zachowując kąt prosty) i ścieniamy od strony mizdry na szerokość

35 mm, a od strony licowej (drugi koniec) na 37 mm. Po wygładzeniu ścienianych

powierzchni i naniesieniu kleju elementy sklejamy w długi pas. Ostateczne wykończenie

wiąże się z rozkrojem szerokiego pasa na żądaną szerokość pasów produkcyjnych, które

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

poddawane są końcowej obróbce, polegającej na wycięciu rowka do obszycia i nadaniu

elementów zdobniczych od strony lica.

Otoki ze skór naturalnych produkujemy w podobny sposób, z tą tylko różnicą, że na całej

długości od strony licowej otoki są ścienianie pod odpowiednim kątem.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie materiały stosuje się do produkcji zakładek?

2. Jakie zasady obowiązują przy produkcji zakładek z materiałów termoplastycznych?

3. Jak przebiega produkcja zakładek z tworzyw chemoutwardzalnych?

4. Z jakich materiałów wytwarza się podnoski?

5. Jak przebiega opracowanie podnosków z tworzyw termoplastycznych?

6. Jak przebiega opracowanie podnosków z materiałów chemoutwardzalnych?

7. Jakie operacje występują przy opracowaniu zakładek ze skóry wtórnej?

8. Na czym polega technologia produkcji obcasów składkowych?

9. Jakie znasz rodzaje półfabrykatów pasowych?

10. W jaki sposób produkujemy wyroby pasowe?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj rysunki zakładek i podnosków do obuwia dziecięcego. Zaznacz na nich

szerokość i grubość ścieniania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) wykonać rysunki zakładek i podnosków do obuwia dziecięcego,

3) oznaczyć miejsca oraz szerokość ścieniania,

4) dokonać samooceny wykonanej pracy,

5) zaprezentować efekty swojej pracy na forum klasy.

Wyposażenie stanowiska pracy:

– elementy zakładek i podnosków,

– przybory piśmienne,

– kartki papieru formatu A4,

– linijka, gumka,

– literatura z punktu 6 poradnika dla ucznia.

Ćwiczenie 2

Przeprowadź formowanie podnosków i zakładek z materiałów termoplastycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) ścienić podnoski,

3) umieścić podnosek w przedniej części cholewki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4) połączyć elementy przez prasowanie,

5) ścienić zakładki,

6) poddać zakładki wstępnemu formowaniu termicznemu,

7) umieścić zakładkę między wierzchem, a podszewką w tylnej części cholewki,

8) uformować zakładkę z częścią piętową cholewki,,

9) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

–

wycięte zakładki,

–

wycięte podnoski,

–

gotowe cholewki,

–

ścieniarka do zakładek i podnosków,

–

formowarka podnosków,

–

formowarka zakładek termoplastycznych,

–

instrukcje obsługi ścieniarki i formowarki,

–

instrukcje technologiczne opracowania zakładek i podnosków,

–

literatura zgodna z rozdziałem 6 poradnika dla ucznia.

Ćwiczenie 3

Opracuj zakładki ze skóry wtórnej do obuwia typu czółenka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) wybrać odpowiednie zakładki,

3) ścienić zakładki,

4) wykonać karbowanie zakładek,

5) przeprowadzić ścieranie zakładek,

6) wykonać parafinowanie dolnego brzegu zakładek i nawilżanie,

7) przeprowadzić formowanie właściwe i stabilizację zakładek

8) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

różnego typu zakładki,

–

naczynie z wodą lub wilgotna tkanina do zwilżania,

–

ścierarka,

–

wałki negatywowe do ścieniania,

–

ścieniarka,

–

parafina,

–

formowarka i formy do formowania zakładek,

–

literatura z rozdziału 6.

Ćwiczenie 4

Przeprowadź próbę wklejenia zakładki chemoutwardzalnej do cholewki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) scharakteryzować otrzymaną zakładkę,

3) zanurzyć zakładkę w rozpuszczalniku,

4) opisać wygląd zakładki po wyjęciu z rozpuszczalnika,

5) wkleić zakładkę między wierzch, a podszewkę cholewki,

6) dokonać samooceny przeprowadzonych operacji,

7) zaprezentować ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

–

gotowe zakładki,

–

rozpuszczalniki organiczne (aceton, octan etylu),

–

gotowe cholewki,

–

dygestorium,

–

instrukcja technologiczna opracowania zakładek chemoutwardzalnych,

–

zeszyt do ćwiczeń,

–

przybory do pisania,

–

literatura zgodna z rozdziałem 6 poradnika dla ucznia.

Ćwiczenie 5

Wykonaj obcasy składkowe o wysokości 50 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) wybrać odpowiednią ilość składek,

3) wyrównać grubość składek,

4) nanieść klej na składki,

5) skleić składki,

6) wykonać sztyftowanie składek,

7) wykonać przedformowanie składek,

8) przybić wierzchniki,

9) uformować obcasy,

10) wykonać ścieranie i wygładzanie przedniej części uformowanych obcasów,

11) dokonać samooceny wykonanych obcasów,

12) zaprezentować ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

–

składki do opracowania obcasa,

–

wierzchniki,

–

klej polichloroprenowy, pędzel,

–

prasowarka obcasów,

–

formy do obcasów,

–

frezarka obcasów,

–

ścierarka obcasów,

–

instrukcje obsługi maszyn,

–

instrukcje technologiczne opracowania obcasów ze składek,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić

materiały

stosowane

do

wytwarzania

zakładek

i podnosków?

2) scharakteryzować

proces

produkcji

zakładek

z

materiałów

termoplastycznych?

3) opracować zakładki z tworzyw chemoutwardzalnych?

4) opracować podnoski z materiałów termoplastycznych?

5) opracować podnoski z materiałów chemoutwardzalnych?

6) scharakteryzować proces produkcji obcasów składkowych?

7) wykonać obcasy ze składek?

8) scharakteryzować proces produkcji wyrobów pasowych?

9) przeprowadzić

operację

wklejania

zakładek

i

podnosków

z materiałów termoplastycznych i chemoutwardzalnych do cholewki?

10) dobrać parametry ścieniania zakładek w zależności od rodzaju

obuwia do jakiego są przeznaczone?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Zasady opracowania podpodeszew

4.3.1. Materiał nauczania

Materiałami najczęściej stosowanymi do produkcji podpodeszew są skóra naturalna,

skóra wtórna, tworzywa sztuczne na bazie α-celulozy, włókniny impregnowane. Na

wzmocnienia podpodeszwy stosuje się natomiast tektury obuwnicze, np.: preszpan lub fibrę.

Warunki techniczne i technologiczne opracowania podpodeszew są zróżnicowane

w zależności od zastosowanego materiału i przewidzianego systemu montażu obuwia.

Wyodrębnia się opracowanie podpodeszew zwykłych, zwanych dalej podpodeszwami

i podpodeszew do systemu pasowego.

Podpodeszwy

Podpodeszwy składają się z następujących części:

–

podpodeszwy właściwej,

–

wzmocnienia podpodeszwy,

–

usztywniacza.

Podpodeszwa właściwa to najważniejsza część nośna podpodeszwy, do której

przytwierdzane są pozostałe elementy. Swym obrysem odpowiada ściółce kopyta.

Podpodeszwy zwykłe są montowane do obuwia kołkowego, śrubowanego,

przeszywanego, klejonego oraz wszystkich pochodnych systemów. Określenie „podpodeszwy

zwykłe” wynika z tego, że przy ich obróbce wykonuje się w zasadzie jednakowe czynności

przy zastosowaniu tych samych maszyn. Różnice w obróbce podpodeszew zwykłych zależą

od stosowanej w obuwiu wysokości obcasa. Podpodeszwa do obuwia na niskim obcasie

systemu przeszywanego i klejonego składa się z podpodeszwy właściwej i naklejki

usztywniającej część śródstopia i pięty. Do obuwia kołkowego nie stosuje się wzmocnień,

a na podpodeszwy wymagana jest skóra spodowa, która gwarantuje właściwe zakotwiczenie

kołków w podpodeszwie, dodatkowo w obuwiu tym montuje się drewniane usztywniacze.

Technologia produkcji podpodeszew

Opracowanie podpodeszew zwykłych obejmuje następujące operacje podstawowe:

–

wycinanie,

–

wycinanie wzmocnień,

–

wyrównanie grubości,

–

ścieranie lica,

–

ścienianie wzmocnień podpodeszew (naklejek) z tektury naklejkowej,

–

przytwierdzenie usztywniaczy stalowych do wzmocnień,

–

nanoszenie kleju na wzmocnienie i podpodeszwę w części pięty i śródstopia,

–

połączenie wzmocnienia z podpodeszwą,

–

formowanie podpodeszew,

–

profilowanie zwane potocznie fasonowaniem lub koszenie brzegów podpodeszew,

–

nacinanie przedstopia podpodeszew skórzanych,

–

kontrola i układanie podpodeszew do pojemników.

Wycinanie podpodeszew i wzmocnień zostało omówione w jednostce modułowej

744[02].Z3.01 „Dokonywanie rozkroju materiałów na elementy obuwia”.

Wyrównywanie grubości podpodeszew przeprowadza się w przypadku, gdy do ich

produkcji wykorzystuje się skórę naturalną. Z uwagi na niejednorodny charakter skóry

i różnice grubości w poszczególnych miejscach topograficznych, wykrojone elementy

podpodeszwy należy doprowadzić do jednakowej grubości. Operację tę można przeprowadzić

na dwojarkach lub wyrównywarkach grubości różnej konstrukcji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ścieranie lica podpodeszew skórzanych polega na usunięciu warstwy lica o grubości

0,1÷0,2 mm. Poprawia to właściwości higieniczne i umożliwia migrację potu w głąb skóry.

Do ścierania służy zwykła ścierarka wałkowa lub specjalna ścierarka lica.

Ścienianie naklejek. Naklejka wzmacnia podpodeszwę w miejscu śródstopia i pięty.

Miejsce połączenia naklejki z podpodeszwą w śródstopiu musi być ścienione do grubości

0,1÷0,2 mm na szerokość 12÷15 mm. Obwód naklejki powinien być mniejszy od obwodu

podpodeszew o 0,5 mm w części piętowej i 1,5 mm w części śródstopia, a długość naklejki

powinna być taka, aby przednia krawędź po przyklejeniu znajdowała się 12÷14 mm poza

zagięciem skłonu kopyta. Brzegi boczne naklejki ścienia się na szerokości 10÷12 mm.

Ścienianie naklejek przeprowadza się na ścieniarkach z wałkiem negatywowym.

Przytwierdzanie usztywniaczy. Grubość i szerokość usztywniaczy zależy od wysokości

i rodzaju obcasów. Odległość usztywniacza od miejsca załamania śladu kopyta powinna

wynosić 7÷10 mm. Usztywniacz przymocowuje się grotem do wewnętrznej strony naklejki,

po czym naklejkę i część podpodeszwy skleja się klejem polichloroprenowym. Usztywniacz

może być także przytwierdzony do zewnętrznej strony naklejki po uprzednim jej sklejeniu

z podpodeszwą.

Formowanie podpodeszwy ma na celu nadanie jej linii skłonu kopyta, a jednocześnie

uformowanie przestrzenne powierzchni zgodnej z powierzchnią podpodeszwowej strony

stopy.

Profilowanie podpodeszew ma na celu ścięcie brzegów podpodeszwy w części śródstopia

i pięty pod kątem umożliwiającym łagodne zagięcie wierzchu na brzeg podpodeszwy.

Wielkość kąta ścinania zależy od wysokości obcasa oraz od rodzaju obuwia. Profilowanie

decyduje o estetycznym wyglądzie obuwia. Operacja ta przeprowadzana jest na fasonowarce

podpodeszew.

Nacinanie przedstopia podpodeszew przeprowadza się w celu ułatwienia zginania obuwia

w czasie użytkowania. Nacięcie wykonuje się pionowo od strony mizdry. Głębokość nacięcia

wynosi około 1/3 grubości podpodeszwy. Nacinanie stosuje się w przypadku użycia na

podpodeszwy skóry naturalnej, szczególnie garbowania roślinnego.

Podpodeszwa do obuwia pasowego

Podpodeszwa do obuwia pasowego składa się z dwóch zasadniczych elementów:

–

podpodeszwy właściwej,

–

wargi.

Charakterystyczną cechą podpodeszwy jest tak zwana warga położona pionowo do

płaszczyzny powierzchni. Warga może być wykonana w dwojaki sposób:

–

przez nadcięcie skórzanej podpodeszwy i pionowe podniesienie nadciętego materiału,

a następnie wzmocnienie jej przez oklejenie taśmą,

–

przez uprofilowanie wargi z innego materiału i naklejenie na podpodeszwę, co jest

wykonywane w przypadku, gdy podpodeszwa jest wykonana z materiału nieskórzanego,

bądź skóra jest nieodpowiedniej grubości.

Warga może przebiegać na całym obwodzie lub sięgać tylko pięty. Jeżeli warga sięga

pięty, konieczne jest wzmocnienie pięty. Podstawą do opracowania konstrukcji podpodeszwy

do obuwia pasowego, podobnie jak podpodeszwy zwykłej, jest ściółka kopyta. Przy

konstruowaniu podpodeszwy w czubku należy odjąć 1 mm w stosunku do ściółki, ze względu

na wydłużenie materiału podpodeszwy przy prasowaniu.

Technologia produkcji podpodeszew do obuwia pasowego

Na opracowanie tego rodzaju podpodeszew składają się następujące czynności:

–

wycinanie podpodeszew,

–

wyrównanie grubości,

–

ścieranie lica,

–

nawilżanie podpodeszew,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

–

nadcinanie i odwijanie wargi,

–

zakończenie wargi (jeżeli jest tylko do obcasa),

–

oklejanie wargi,

–

formowanie podpodeszew,

–

kontrola i układanie podpodeszew do pojemników.

Wyrównywanie grubości i ścieranie lica podpodeszwy przeprowadza się w ten sam

sposób jak przy produkcji podpodeszew klasycznych.

Nawilżanie podpodeszew ma na celu uplastycznienie materiału celem łatwiejszej

penetracji noża w czasie nadcinania wargi i łatwiejszego formowania. Nawilżanie jest

operacją ręczną wykonywaną za pomocą szczotki lub wilgotnej tkaniny.

Nadcinanie wargi polega na poziomym nadcięciu podpodeszwy i jest wykonywane przy

opracowaniu podpodeszew do obuwia pasowego. W zależności od grubości podpodeszwy

nadcina się jednostronnie (warga pojedyncza) lub dwustronnie (warga podwójna). Wargę

pojedynczą wykonuje się przez poziome nadcięcie zewnętrznego brzegu podpodeszwy

w połowie jej grubości, natomiast wargę podwójną wykonuje się przez dodatkowe nadcięcie

podpodeszwy od wewnętrznej strony o 0,5÷1 mm wyżej niż nadcięcie zewnętrzne.

Głębokość nadcięcia wargi do różnego rodzaju obuwia przedstawiono w tabeli 2.

Tabela 2. Głębokość nadcięcia wargi podpodeszew do różnego rodzaju obuwia [5, s. 21].

Głębokość nadcięcia [mm]

w przedstopiu strony

w śródstopiu strony

Rodzaj obuwia

w czubku

zewnętrznej

wewnętrznej

zewnętrznej

wewnętrznej

Męskie

Damskie

Chłopięce

Dziewczęce

Dziecięce

5÷6

5÷6

5÷6

5÷6

5

4÷5

4÷5

4÷5

4

4

5

5

5

5

4

4÷5

7÷8

5

7

5

8

7÷8

8

7

6

Operacja nadcinania wargi przeprowadzana jest przy pomocy nadcinarki wargi

podpodeszew. Odwijanie wargi jest prowadzone w celu ustawienia wargi prostopadle do

podpodeszwy. Takie ustawienie wargi umożliwia późniejsze operacje oklejania wargi,

ćwiekowania i wszywania pasa.

Nadciętą wargę podnosi się do pozycji pionowej (odwinięcie wargi). Przedtem należy

końce wargi przeciąć (w miejscu rozpoczęcia i zakończenia nadcięcia). W celu wzmocnienia

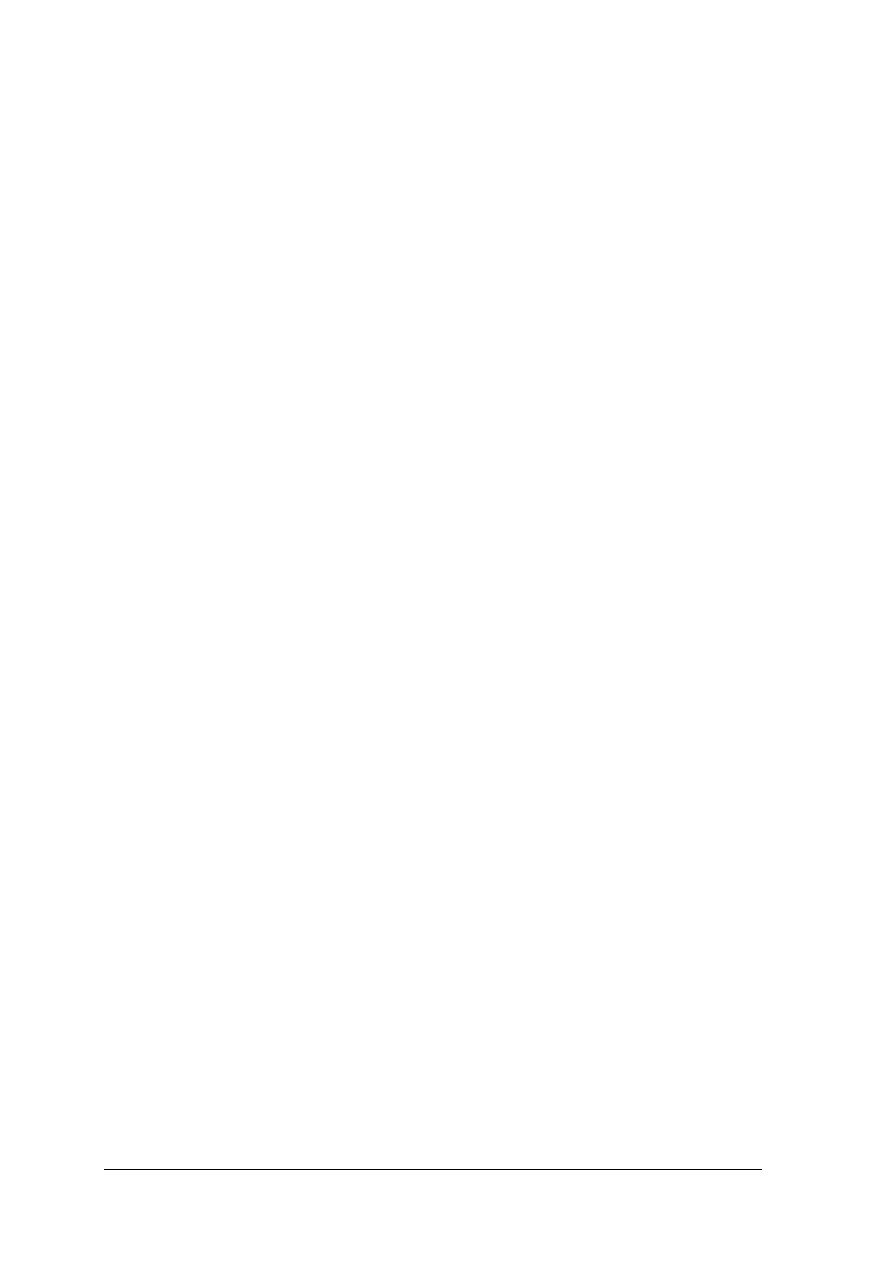

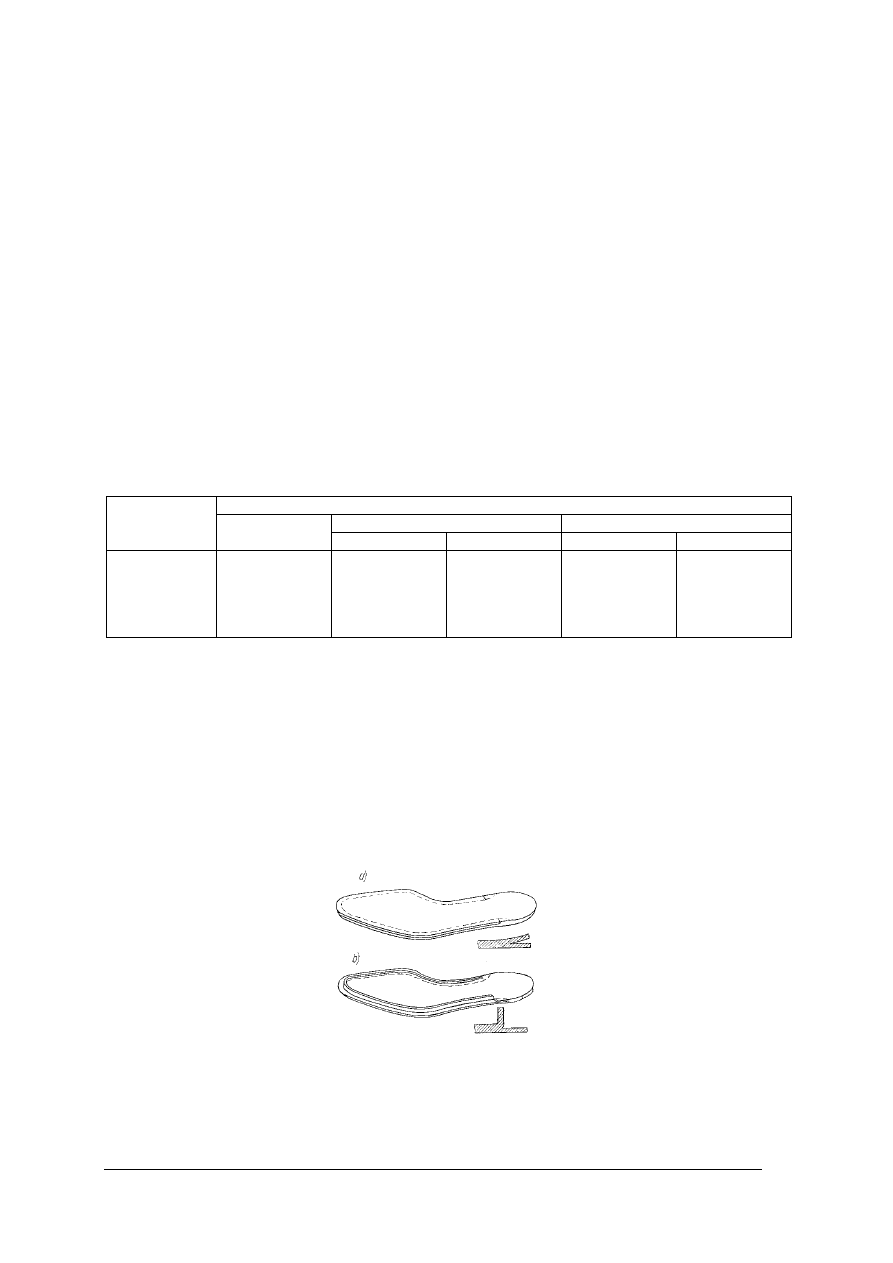

wargi stosuje się oklejanie tkaniną całej powierzchni podpodeszwy. Schemat podpodeszwy

z nadciętą i wywiniętą wargą przedstawia rys. 12. Odwijanie wargi jest prowadzone na

odwijarkach [6, s. 22].

Rys. 12. Podpodeszwa [3, s. 146]: a) z nadciętą wargą, b) z odwiniętą wargą.

Oklejanie wargi (lamowanie) ma na celu jej wzmocnienie i przedłużenie żywotności

połączenia montowanego obuwia. Lamowanie dokonywane jest przy pomocy płóciennej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

lamówki określonej długości i szerokości na oklejarce. W podpodeszwach nadcinanych do

pięty należy zakończyć wargę na nadcinarce, która jednocześnie numeruje podpodeszwę.

Formowanie podpodeszwy przeprowadza się tak samo jak w podpodeszwach

klasycznych, wykorzystuje się tylko inne formy, które nie niszczą wargi.

Inną odmianą podpodeszew do obuwia pasowego są podpodeszwy ze sztuczną wargą.

W opracowaniu tego rodzaju podpodeszew nie występują operacje nawilżania, nadcinania,

stawiania i oklejania wargi. Sztuczna warga może być wykonana z grubej taśmy o splocie

płóciennym wzmocnionej sznurkiem, która jest przymocowana do podpodeszwy za pomocą

kleju. Podpodeszwy ze sztuczną wargą są mniej trwałe i mniej odporne na wielokrotne

zginanie.

Podpodeszwa do obuwia sandałowego

W klasycznej postaci system sandałowy występuje rzadko, natomiast częściej jego

odmiana w połączeniu z systemem klejonym jako sandałowo-klejony. Rolę podpodeszwy

w tym systemie spełnia międzypodeszwa zwana podsuwką, ponieważ jest tym elementem

spodu, na który zaciągany jest brzeg cholewki. Z racji specyfiki tego systemu montażu, część,

do której mocowany jest dolny brzeg cholewki, musi swym obrysem wykraczać poza obrys

ściółki kopyta. Wysunięty brzeg międzypodeszwy z cholewką jest przeszywany na dublerce

dowolną liczbą szwów. Od tej liczby szwów zależy konstrukcja międzypodeszwy.

W jednej z odmian obuwia sandałowego występuje półpodpodeszwa lub podpodeszwa,

którą stosuje się tylko w przypadku obuwia z podszewką.

Podczas

opracowania

podpodeszew

najczęściej

występującymi

wadami

jest

przeprasowanie (zbyt duże zmiany wymiarów liniowych), nieprawidłowo przymocowany

metalowy usztywniacz (wybiega poza oś symetrii pięty) oraz nieprawidłowo wykonana

operacja fasonowania (kąt ścinania nie dostosowany do wysokości obcasa).

Podpodeszwy do obuwia paskowego

Inną odmianą podpodeszew są podpodeszwy do obuwia letniego: z otwartą piętą,

z otwartym czubkiem lub do obuwia paskowego. Technologia produkcji powyższych

podpodeszew jest praktycznie taka sama jak podpodeszew klasycznych, z tą tylko różnicą, że

są one podklejone tzw. „jaszczurką”, która ma wycięcia na brzegach, służące do umieszczenia

w nich pasków cholewki po zaćwiekowaniu jej na kopyto. Spełnia ona również rolę

wypełnienia, wyrównując spód obuwia. Aby uniknąć odkształceń grubość „jaszczurki” musi

być zgodna z grubością pasków cholewki. Części brzegów podpodeszwy, nie zakryte przez

elementy cholewki, należy lamować (obciągać) materiałem wierzchowym lub zastępczym,

zgodnie z wzorem obuwia i obowiązującą dokumentacją.

Instrukcje technologiczne

Przystępując do obróbki poszczególnych elementów obuwia pracownik powinien być

przeszkolony i otrzymać instrukcję technologiczną. Zakłady produkcyjne posiadające

certyfikat Systemu Zarządzania Jakością ISO 9001:2000 są zobligowane do posiadania

instrukcji przy każdym stanowisku pracy.

Instrukcja technologiczna składa się zazwyczaj z dwóch części: ogólnej i szczegółowej.

W części ogólnej podaje się informacje dotyczące przygotowania stanowiska pracy oraz

doboru maszyn i urządzeń stosowanych w procesie opracowania elementów, a także przepisy

bezpiecznej obsługi maszyny. Są to wiadomości podstawowe, stanowiące podbudowę

teoretyczną do części szczegółowej.

Część szczegółowa zawiera dokładne informacje dotyczące sposobu wykonania danej

czynności, wymagania techniczne oraz wymagania dotyczące czyszczenia i konserwacji

maszyny. Poniżej przedstawiono przykładowe instrukcje technologiczne dotyczące

opracowania elementów spodowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Instrukcja technologiczna ścierania lica podpodeszew

I. Wyposażenie techniczne stanowiska pracy, maszyny i narzędzia pomocnicze

1. Stanowisko pracy

– pomieszczenie

– hala produkcyjna oddziału opracowania elementów spodowych

– oświetlenie

– elektryczne – jarzeniowe lub rtęciowe zapewniające dobrą

widoczność

– temperatura

– 18 –22

o

C

– opary toksyczne – nie występują na stanowisku

– hałas

– duży

– org. stan. pracy

– obok transportera zgodnie z procesem technologicznym.

Czynność wykonuje się na stojąco.

2. Maszyna

– nazwa maszyny

– ścierarka elementów spodowych

– typ

– 04163/P3

– ilość obr./min.

– 2850 i 2800

– moc silnika

– 3 kW i 1,6 kW

– producent

– SVIT

– wydajność

– 3000 par/ 8 godz.

3. Narzędzia pomocnicze

– oliwiarka

– wkrętak

– klucz płaski 14x16

II. Przepisy bezpiecznej obsługi

Podczas pracy silnika maszyna nie może być naprawiana, regulowana, czyszczona

i smarowana. Może się to odbywać dopiero po wyłączeniu zasilania. Nie wolno

uruchamiać maszyny przy zdjętych osłonach. Należy zwrócić uwagę, aby takie urządzenia

elektryczne jak: kable, wyłączniki były w należytym stanie. Kable elektryczne nie mogą

leżeć na podłodze, powinny być przywiązane w postaci wiązki do głównego przewodu

(rury).

III. Dane techniczne

Do ścierania podpodeszwy należy używać płótno korundowe. Numer granulacji ziarna

uzależniony jest od materiału przeznaczonego do ścierania.

Podpodeszwy wykonane z karków oraz z boków ścierać płótnem korundowym nr 100.

Podpodeszwy przeznaczone do ścierania powinny być uprzednio wyrównane do jednej

grubości.

IV. Przygotowanie i obsługa maszyny

a) włączenie

– pociągnięcie wyłącznika

b) wyłączenie

– wciśnięcie wyłącznika

c) przygotowanie

– przed rozpoczęciem wykonania czynności należy odpowiednio

dobrać docisk górnego wałka do grubości elementu

Docisk wałka podającego reguluje się za pomocą śruby. Dolny wałek do regulowania

naprężenia taśmy ściernej ustawia się za pomocą dźwigu.

V. Opis czynności

Ścieranie podpodeszew odbywa się przy użyciu płótna korundowego o numeracji podanej

w punkcie III. Element podpodeszwy prawą ręką wprowadza się między obracające się

wałki. Licem do wałka ścierającego tzn. licem do dołu. Za wałkiem ścierającym znajduje

się szczotka odpylająca. Zeszlifowane i odpylone podpodeszwy gromadzą się w zasobniku

znajdującym się z tyłu maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

VI. Czyszczenie i konserwacja maszyny

Po zakończeniu pracy należy maszynę wyczyścić i zakonserwować. Szczególną uwagę

zwrócić na te części maszyny, które są narażone na wpływ czynników zewnętrznych.

Należy je zabezpieczyć cienką warstwą oleju, używając olejarki ręcznej lub pędzla.

Wszystkie punkty smarownicze uzupełnić zgodnie z zaleceniami Instrukcji Bezpiecznej

Obsługi. Prace związane z czyszczeniem i konserwacją wykonuje pracownik obsługujący

maszynę.

Instrukcja technologiczna powlekania klejem obciągnięć podpodeszew

I. Wyposażenie techniczne stanowiska pracy, narzędzia pomocnicze

1. Stanowisko pracy

– pomieszczenie

– hala produkcyjna oddziału opracowania elementów spodowych

– oświetlenie

– elektryczne – jarzeniowe lub rtęciowe

– temperatura

– 18 –22

o

C

– opary toksyczne – występują bezpośrednio na stanowisku

– hałas

– średni

– org. stan. pracy

– czynność tę wykonuje się na siedząco. Z uwagi na występujące

opary toksyczne, czynność należy wykonać pod dygestorium.

2. Narzędzia pomocnicze

– stół o wym. 700 x 800 mm

– naczynie na klej

– pędzel

– naczynie na benzynę ekstrakcyjną

– podkładki tekturowe lub preszpanowe

II. Dane techniczne

Do powlekania obciągnięć należy używać kleju Butaterm. Lepkość kleju powinna wynosić

80–140 sek (kubek Forda 6 mm). Czas schnięcia powłoki klejowej 20 minut. Temperatura

kleju 18–22

o

C. Do nanoszenia kleju używać pędzla o twardym włosie dł. 15–20 mm. Klej

nanosić na całą powierzchnię obciągnięcia.

III. Opis czynności

Celem czynności jest przygotowanie elementu do obciągania. Obciągnięcie zdejmuje się

z wózka transportera lub taśmy, układa na podkładkach tekturowych lub preszpanowych

w ilości po 10 sztuk, stroną mizdrową do góry i przystępuje do nakładania kleju. Klej

nakłada się w ten sposób, że lewą ręką przytrzymuje się obciągnięcia, zaś prawą ręką za

pomocą pędzla nakłada się klej cienką warstwą na całą powierzchnię obciągnięcia od

strony nośnika. Po nałożeniu kleju, tekturki wraz z obciągnięciami odkłada się do

wyschnięcia kleju i w ten sam sposób postępuje się z następnymi obciągnięciami.

Po każdorazowym zakończeniu nakładania kleju, należy pędzel wkładać do naczynia

wypełnionego benzyną ekstrakcyjną, co zapobiega twardnięciu pędzla.

W podobny sposób należy zredagować instrukcje dla wszystkich operacji wchodzących

w skład procesu technologicznego opracowania elementów obuwia.

Podobnie jak przy wytwarzaniu zakładek, postęp techniczny umożliwił mechanizację

i automatyzację produkcji podpodeszew. Procesy wytwarzania podpodeszew można dzisiaj

zaliczyć do jednych z najbardziej zautomatyzowanych. Wprowadzenie automatyzacji jest

możliwe tylko w przypadku wytwarzania dużej ilości tych elementów; z reguły jedna linia

technologiczna może obsłużyć kilka, a nawet kilkanaście zakładów obuwia. Podobna zasada

obowiązuje przy produkcji zakładek, podnosków, otoków, pasów i lamówek.

Jednym z rozwiązań automatycznej produkcji podpodeszew jest technologia włoskiej

firmy PLASTAK oparta na maszynach tejże firmy. Istotą technologii produkcji tego typu

podpodeszew jest to, że wyeliminowano z podpodeszwy klasyczny usztywniacz stalowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

i wzmocnienie podpodeszwy, zastępując je tworzywem sztucznym wtryskiwanym

w odpowiednio spreparowaną podpodeszwę właściwą.

W tym celu skonstruowano dwa główne automaty:

1) PRE INSOLE – wycinarko-dwojarka, wydajność 8–10 tys. par/8 h,

2) INSOLEMATIC – wtryskarka, wydajność 1500 par/8 h.

Wycinarko-dwojarka jest automatem przygotowującym podpodeszwę do wtryśnięcia

w jej przestrzeń tworzywa. Automat składa się z następujących podzespołów:

–

automatycznego podajnika materiału,

–

wycinarki,

–

numeratora,

–

prowadnika,

–

dwojarki,

–

krajarki odpadów.

Automat ten jest przystosowany do obróbki materiałów na bazie

α

-celulozy, o szerokości

znormalizowanej, dostosowanej do długości podpodeszew w poszczególnych grupach

wielkościowych obuwia. Materiał podawany jest automatycznie przez podajnik do wycinarki,

gdzie następuje automatyczne wycięcie. Każdemu cyklowi wycięcia towarzyszy

numerowanie wykrojów. Skok roboczy wykrojnika wynosi 25 mm. Następnie każda

podpodeszwa jest podawana do dwojarki, gdzie jest dwojona w części śródstopno-piętowej

przez taśmowe noże dwojarki na żądaną głębokość i grubość ograniczoną przez prowadnik,

po czym podpodeszwy są układane w odpowiednich pojemnikach.

Stosy

podpodeszew

przenoszone

są

ręcznie

do

wtryskarki

karuzelowej,

dwustanowiskowej. Tworzywem wtryskiwanym w przestrzeń podpodeszwy jest odpowiednio

uplastyczniony polipropylen. Możliwa jest regulacja ilości wtryskiwanego tworzywa przez

regulację obrotów ślimaka. Po wtryśnięciu tworzywa i jego utwardzeniu podpodeszwy są

odprowadzane za pomocą taśmy transportowej do pojemników.

Linia do produkcji podpodeszew klasycznych firmy MOHRBACH KG składa się

z następujących maszyn:

–

nożyce tarczowe – do przecinania materiału na podpodeszwy na pasy,

–

ścieniarki brzegów – do ścieniania jednostronnego pasów materiału,

–

powlekarko-sklejarki – do automatycznego powlekania klejem, dopasowanie

i sprasowanie za pomocą urządzenia rolkowego,

–

automatyczne wycinarki podpodeszew – przygotowane pasy zostają poddane wycinaniu

podpodeszew,

–

rowkowarki– do rowkowania wyciętych podpodeszew w celu uzyskania przestrzeni dla

usztywniacza,

–

automatyczne nitowarki – do zamocowania usztywniacza,

–

automatyczne formowarki podpodeszew – do jednoczesnego formowania prawej i lewej

podpodeszwy,

–

fasonowarki – uformowane podpodeszwy poddaje się fasonowaniu podobnie jak

w tradycyjnej technologii.

Transport pomiędzy wymienionymi maszynami odbywa się ręcznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich materiałów są wytwarzane podpodeszwy?

2. Jakie znasz rodzaje podpodeszew?

3. Z jakich części składają się podpodeszwy zwykłe?

4. Jak przebiega proces produkcji podpodeszew zwykłych?

5. Jak skonstruowana jest podpodeszwa do obuwia pasowego?

6. Jakie czynności wykonujemy przy opracowaniu podpodeszwy do obuwia pasowego?

7. Jak skonstruowane są podpodeszwy do obuwia sandałowego?

8. Jaką rolę spełnia „jaszczurka” i do jakiego rodzaju obuwia jest stosowana?

9. Jakie informacje są zawarte w części ogólnej instrukcji technologicznej?

10. Jakie informacje zawiera część szczegółowa instrukcji technologicznej?

11. Jakie linie technologiczne wykorzystuje się do produkcji podpodeszew?

12. Jak przebiega proces wytwarzania podpodeszew klasycznych w linii produkcyjnej firmy

MOHRBACH KG?

13. Jaka jest istota produkcji podpodeszew na maszynach firmy PLASTAK?

4.3.3. Ćwiczenia

Ćwiczenie 1

Obejrzyj film dydaktyczny ilustrujący opracowanie podpodeszew do obuwia pasowego.

Nazwij operacje tam występujące.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) obejrzeć film dydaktyczny,

3) dokonać analizy filmu,

4) zanotować informacje prezentowane w filmie (materiały stosowane do produkcji,

operacje, maszyny),

5) obejrzeć film ponownie,

6) zweryfikować i ewentualnie uzupełnić zapisany tekst,

7) zaprezentować ćwiczenie na forum grupy,

8) uczestniczyć w dyskusji na temat poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

film dydaktyczny ilustrujący proces produkcji podpodeszew do obuwia pasowego,

–

odtwarzacz,

–

prospekty maszyn i urządzeń wykorzystywanych do produkcji podpodeszew do obuwia

pasowego,

–

dokumentacja techniczno–technologiczna opracowania podpodeszew do obuwia

pasowego,

–

papier formatu A4,

–