HPIM0827

Oi Napędy robotów przemysłowych

Stosowanie napędu pneumatycznego w budowie jednostek kinema< nycli robolów i maszyn manipulacyjnych jest rozpowszechnione ze wzgiąj^ następujące zalety: . , '^1

- prosta i niezawodna konstrukcja,

- duża prędkość elementu wyjściowego napędu; w przypadku przemy czcó liniowych do I m/s, prędkości obrotowej do 60 obr/min,

- możliwość użycia sprężonego powietrza z zakładowej sieci o ciśnień’ 0,5+0,6 MPa,

- proste sterowanie sekwencyjne, gdyż pozycjonowanie odbywa się 7 pomocą nastawnych zderzaków,

- wystarczająca dokładność pozycjonowania w punktach określonych przez położenia sztywnych zderzaków,

- możliwość pracy w środowisku agresywnym i zagrożonym pożarem,

- duży współczynnik sprawności (do 0,8),

- mały stosunek masy napędu do uzyskiwanej mocy,

- mały koszt napędu i całego robota oraz małe nakłady związane z cks-1 ploatacją,

- odporność na przeciążenia i wibracje.

Do wad napędu pneumatycznego należy zaliczyć:

| niestałość prędkości członu wyjściowego napędu w przypadku zmian I obciążeń, spowodowana ściśliwością czynnika roboczego,

- ograniczona liczba punktów pozycjonowania (najczęściej dwa punkty) I w napędach ze sterowaniem cyklicznym; zwiększenie liczby punktów I pozycjonowania wymaga stosowania urządzeń pozycjonujących o spe-1 cjalnej konstrukcji,

- konieczność wyhamowania członu wyjściowego napędu w końcowej I fazie ruchu, ponieważ przy dużych prędkościach jego uderzenie o twar-1 dy zderzak powodowałoby znaczne przeciążenie dynamiczne,

- głośna praca napędu.

6.3. Napędy elektrohydrauliczne

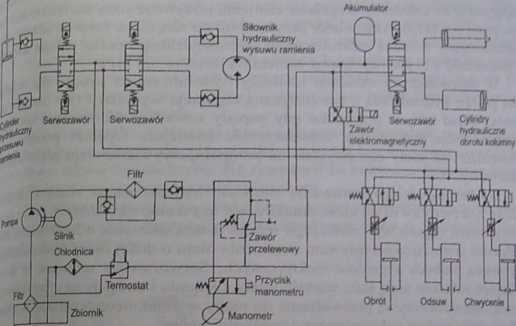

Napędy elektrohydrauliczne robotów przemysłowych działają w większości I przypadków jako serwonapądy. Przykład napędu elektrohydraulicznego robota I przemysłowego (Versatran) [9] pokazano na rys. 6.8. Napęd hydrauliczny robota I obejmuje:

- źródło cieczy roboczej o stabilizowanym ciśnieniu,

- układ serwozaworów (wzmacniaczy elektrohydraulicznych) zapewnia-1 jący programowe ustawienie organów roboczych robota,

- silniki (siłowniki) hydrauliczne.

Źródłem ticczj^pbAezWja|5Wl>ilacz składający się z silnika elek-1 1 I n im i z cieczą i chłodnicy. Podsta-1

wymaganiem przy wykorzystaniu źródła cieczy roboczej do napędu jest stabilizacja ciśnienia w obwodzie hydraulicznym. W przypadku na-r’*’0'. mbotów szczególnie niekorzystna jest skokowa zmiana zewnętrznego r sntu statycznego, spowodowana nagłą zmianą obciążenia.

iwundt6.8lM«ktn:’. _

Schemat hydrauliczny robota (Versatran) [9]

Analiza różnych możliwych wariantów napędu hydraulicznego robota (skazuje na przydatność wspólnego zasilacza hydraulicznego do napędów we tszystkich osiach. Jego zaletą jest prosta konstrukcja, wadami zaś: wzajemne oddziaływanie silników hydraulicznych przy pracy z niejednakowymi prędkościami, niestałość charakterystyk napędu i konieczność dławienia cieczy. Powoduje lo straty mocy zespołu napędowego i nagrzewanie się układu napędowego i maczającego środowiska.

W pokazanym na rys. 6.8 przykładzie pompa zębata napędzana silnikiem Mitycznym dostarcza olej pod ciśnieniem 6,8 MPa, którego dopływem do poszczególnych silników hydraulicznych sterują serwozawory. Olej jest filtrowany zestawem filtrów. Ze zbiornika przechodzi on przez filtr wyjściowy do pompy zębatej, a dalej do filtru wysokociśnieniowego z wymienną wkładką filtracyjną, W kadłubie filtra wysokociśnieniowego jest wbudowany zawór zwrotny, uniemożliwiający powrotny przepływ oleju po odłączeniu układu, gdyż mogłoby to spowodować uszkodzenie elementu filtracyjnego. Pizefiltrowany olej przechodzi do rurociągu rozprowadzającego, składającego się z regulatora 161

Wyszukiwarka

Podobne podstrony:

HPIM0826 Napędy robotów przemysłowych Pneumatyczne Blok elementów wykonawczych napadu zawiera siłown

HPIM0829 6. Napędy robotów przemysłowych Zastosowanie napędów elektrohydraulicznych w robotach przem

HPIM0832 6. Napędy robotów przemysłowych 6A. Napędy elektryce Sygnał E na wyjściu regulatora położen

HPIM0839 6. Napędy robotów przemysłowych KpandcfcJ*_ Scbemay współpracy mechanizmu dźwigniowego i pr

HPIM0840 6. Napędy robotów przemysłowych a) b) c) Rysunek 6.31 Rodzaje przekł

HPIM0842 6. Napędy robotów przemysłowych Możliwości zastosowania przekładni zębatkowych do zamiany r

45696 P1080272 7. Napędy robotów przemysłowych go są obecnie powszechnie stosowane w robotyce. Jedna

P1080288 7. Napędy robotów przemysłowych Przekładnie linowe są stosowane w robotach jako układy w za

P1080281 7. Napędy robotów przemysłowych - wirniki silników prądu przemiennego maj

P1080285 7. Napędy robotów przemysłowych 7. Napędy robotów przemysłowych VII III V Rysunek

22097 P1080289 7. Napędy robotów przemysłowych — pasowe z pasem zębatym, —

HPIM0766 3. Budowa robotów przemysłowych - w przypadku napędu elektrycznego — tyry

HPIM0861 8Urządzenia chwytającJ robotów przemysłowych! Niezbędnym wypouużeniem robolu przemysłowego

HPIM0862 8. Urządzenia chwytające robotów przemysłowych Trzymanie obiektu w trakcie trwania czynnośc

HPIM0867 8. Urządzenia chwytające robotów przemysłowych pracę chwytaka (zmniejszenie sił tarcia, sym

HPIM0891 10. Zastosowania robotów przemysłowych Rysunek -—----— Analiza

więcej podobnych podstron