DSCN0513

62_2. Geometria i kinematyka cwolwcntowych przekładni walcowych_

wzorów (rys. 2.33):

c, = «„-ral-r/2, ct= aw-ra2-rfl. (2.42)

Najczęściej tak się dobiera wartości ra obu kol, aby uzyskać znormalizowaną wartość luzu wierzchołkowego.

Wartości promieni okręgów stóp, które podstawia się do wzoru (2.42), zależne są od rodzaju i wymiarów narzędzia, czyli związane są z technologią wykonania uzębienia. Przy nacinaniu narzędziem-zębatką wartość promienia rf wyznacza się z wzoru: \

r/ui) = '■„2,-(/i.* + c* + xu2,)mM (2.43)

przy nacinaniu zaś dłutakiem - z zależności:

r/iu) = awQ~ r«o» (2.44)

gdzie aw0 jest technologiczną odległością osi (odległość między osią nacinanego kola a osią dłutaka), a ra0 - promieniem okręgu wierzchołków dłutaka.

Powierzchnię walcową przechodzącą przez wierzchołki zębów uzyskuje się na otoczce koła przed nacinaniem uzębienia. Najczęściej promień okręgu wierzchołków liczy się, jak już wcześniej wspomniano, z zależności zapewniającej zachowanie znormalizowanej wartości luzu wierzchołkowego:

'-Ki) = aw-r/2ll)-c*mtt. (2.45)

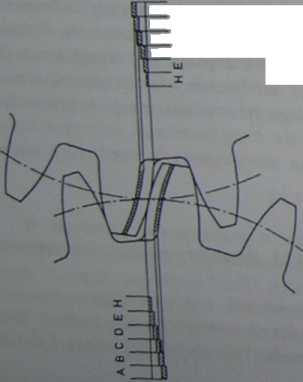

Luz boczny jest wynikiem wykonania zębów w odpowiednim rodzaju pasowania. Polskie Normy (PN-71/M-88522/01) ustalają sześć rodzajów pasowań (rys. 134). Przy pasowaniu H luz boczny będzie najmniejszy, a przy pasowaniu A — największy. Przy najczęściej stosowanych klasach dokładności wykonania uzębienia (klasy 5-rlO) zaleca się dobierać pasowanie B.

< o u o

Rys. 2.34. Luz boczny

2.1.11. Wskaźnik przyporu zazębienia zewnętrznego

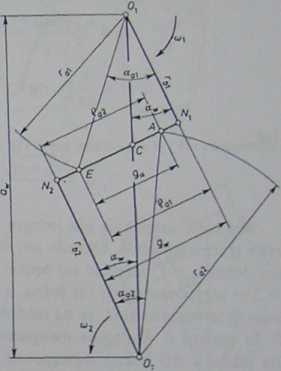

Podczas obrotu kół punkt przyporu przemieszcza się wzdłuż linii zazębienia (przyporu) na odcinku ograniczonym okręgami wierzchołkowymi współpracujących kół (rys. 2.35). Przy zaznaczonych jak na rys. 2.35 kierunkach obrotu kół zęby zaczynają się stykać w punkcie A, w punkcie £ zaś kończą swoją współpracę. Odcinek AE nazywamy odcinkiem przyporu, a jego długość oznaczamy symbolem </,.

Rys. 2.35. Odcinek przyporu

Dla zapewnienia ciągłej współpracy między zarysami ewolwentowymi ząb następny musi wejść w zazębienie, zanim poprzedni wyjdzie z zazębienia. Warunek ten będzie spełnipny, jeżeli długość odcinka przyporu ga będzie większa od odległości między zębami, mierzonej wzdłuż tego odcinka i równej podziałce zasadniczej pb. Miarą spełnienia tego warunku jest stosunek długości odcinka przyporu do podziałki zasadniczej, zwany wskaźnikiem przyporu (wskaźnikiem zazębienia, liczbą przyporu) i oznaczany ca:

ą, = (2.46)

Pb

Dla zapewnienia ciągłości zazębienia wystarczałoby teoretycznie e. = I, ale w praktyce, ze względu na tolerancje wykonawcze i odkształcenie sprężyste uzębienia i innych elementów przekładni, wymaga się, aby ea ^ 1,15—-1,25. Długość odcinka przyporu do wzoru (2.46) wyznaczymy z prostych zależności geometrycznych (rys. 2.35):

(2.47)

9* = Qa\+Qa2~9w

Wyszukiwarka

Podobne podstrony:

DSCN0504 44 2 Geometria i kinematyka cwolwcnlowych przekładni walcowych 44 2 Geometria i kinematyka

DSCN0509 I 54_2. Geometria i kinematyka cwolwcntowych przekładni walcowych Ze względu na to, że lini

DSCN0519 74 2. Geometria i kinematyka cwolwcntówych przekładni walcowych Stąd =

DSCN0522 i i 80 2 Geometria i kinematyka cwolwcntowych przekładni walcowych Rys. 153. Długości linii

DSCN0502 2. Geometria i kinematyka cwolwcntowych przekładni walcowych Rys. 24. Frezowanie kształtowe

DSCN0524 85 84 2. Geometria i kinematyka cwolwcntowych przekładni walcowych 2.3. Kinematyka przekład

DSCN0515 66 2. Geometria i kinematyka cwolwenlowych przekładni walcowych wzajemnie położone, aby okr

DSCN0516 I 68_2. Geometria i kinematyka cwplwcntowych przekładni walcowych Kolejny warunek nieinierf

DSCN0526 88 2. Geometria i kinematyka ewolwentowych przekładni walcowych Prędkość poślizgu zmienia s

DSCN0501 .w 2. Geometria i kinematyka ewolwcntowych przekładni walcowych Zarys zęba jesi symetryczny

DSCN0503 2. Geometria i kinematyka ewolwentowych przekładni walcowych ■sina Dla zalecanej wartości l

DSCN0508 2. Geometria i kinematyka ewolwentowych przekładni walcowych dość istotna jest w obliczenia

DSCN0510 I & i Geometria i kinematyka ewolwentowych przekładni walcowych Wynik

DSCN0514 2. Geometria i kinematyka ęwolwcniowych przekładni walcowych 64 Po wstawieniu odpowiednich

DSCN0525 2. (IwnKlna 8t« kincinulykii cwolwcnłowych przekładni walcowych Rys 2.58. Zmiana prędk

DSCN0505 -l/l 2. Ciimmcirm kinomiuykii owolwmunwyclt pr/nklmlni walcowych / zależności U»vO m

DSCN0518 72 2, Geometria i kincmnlykii ewolwcmowych pr/cklntlni wulcowych Rys. 2.46. Nacinanie zębów

DSCN0506 2 Geometria i Łinemalyfca cwolwcnrowych preekładni wjkx>«ych przy czy w 2 Geometria i Łi

więcej podobnych podstron