Obsługa i naprawa Audi (54)

nvj£.DIUHKH IśŁUWIUY

■ Wymontować, przyrządem 3047 lub szczypcami do zakładania sprężystych pierścieni osadczych, dolną miseczkę sprężyny (patrz rys. 2.42).

Na rysunku 2.46 pokazano części głowicy.

Sprawdzić wymontowane części.

Naprawa głowicy

Sprężyny zaworów

Do sprawdzenia charakterystyki sprężyn najlepiej jest używać specjalnych przyrządów.

W przypadku braku przyrządu można zastosować metodę zastępczą, u Porównać sprężynę wymontowaną z nową (ustawione szeregowo), po ściśnięciu ich w imadle. Jeżeli sprężyna wymontowana stanie się krótsza, oznacza to jej osłabienie i konieczność wymiany sprężyn w komplecie, u Ustawiać kolejno sprężyny na szklanej płycie. Przystawić do sprężyn kątownik i sprawdzać wielkość szczeliny między kątownikiem a tworzącą sprężyn. Szczelina w górnej części sprężyny nie powinna być większa od 2,0 mm.

Prowadnice zaworów

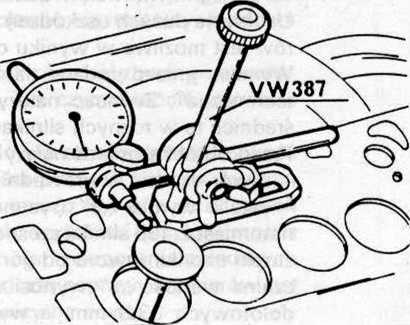

m Osadzić zawory w prowadnicach głowicy. Do grzybka zaworu przyłożyć końcówkę czujnika zegarowego, następnie poruszać grzybkiem i odczytywać wskazania czujnika (rys. 2.47). Jeżeli wskazania te przekroczą: dla zaworów dolotowych 1,0 mm, a wylotowych 1,3 mm, należy wymienić prowadnice zaworów na nowe.

■ Wypychać prowadnice przeznaczone do wymiany wypychaczem od strony komory spalania. Wypychacz powinien mieć czop o średnicy nieco mniejszej od średnicy wewnętrznej prowadnicy. Wypychanie prowadnic ułatwia podgrzewanie głowicy.

■ Obficie naoliwić prowadnice, po czym wciskać do otworów w zimnej głowicy. Prowadnice powinny oprzeć się na kołnierzu. Siła wciskania nie powinna przekroczyć 10 kN, aby kołnierz prowadnicy nie uległ ścięciu.

■ Rozwiercać prowadnice rozwiertakiem 10-215 (w silniku ośmiozaworo-wym) lub 3120 (w silniku szesnastozaworowym). Do rozwiercania można również użyć rozwiertaka nastawnego - średnica otworu po rozwierceniu powinna być równa 8,0 mm (silnik ośmiozaworowy) lub 7,0 mm (silnik szesnastozaworowy).

Rys. 2.47. SPRAWDZANIE CZUJNIKIEM ZEGAROWYM LUZU TRZONKA ZAWORU W PROWADNICY

Wyszukiwarka

Podobne podstrony:

Obsługa i naprawa Audi (188) Oba rodzaje silników ■ Wymontować pokrywę głowicy i w

Obsługa i naprawa Audi (301) Rys. 8.17. PRZED WYMONTOWANIEM PIERŚCIE SPRĘŻYSTEGO ZSUNĄĆ PIERŚCIEŃ OP

Obsługa i naprawa Audi (53) Ni Rys. 2.44. WYMONTOWANIE SPRĘŻYN ZAWORÓW DOLOTOWYCH. Dźwignię przyrząd

Obsługa i naprawa Audi (203) zostaną opisane w dalszej części podrozdziału. Zamontowanie ■ &nb

Obsługa i naprawa Audi (100) 2.7. WYDECH WYMONTOWANIE I ZAMONTOWANIE ELEMENTÓW (MODEL 91) 2.7. WYDE

Obsługa i naprawa Audi (110) Wymontowanie i zamontowanie chłodnicy Chłodnice i przewody silników z w

Obsługa i naprawa Audi (133) ■ Wymontować gaźnik po odkręceniu śrub mocujących. ■

Obsługa i naprawa Audi (181) Rozbiórka silnika ■ Wymontować górną osłonę paska zęb

Obsługa i naprawa Audi (187) 3.2. GŁOWICA WYMONTOWANIE I ZAMONTOWANIE 3.2. GŁOWICAWymontowanie i zam

Obsługa i naprawa Audi (208) 3. SILNIKI WYSOKOPRĘŻNE Rys. 3.29. WYMONTOWANIE PRZEWODÓW WTRYSKOWYCH 3

Obsługa i naprawa Audi (210) ■ Jeżeli wyżej opisane kontrole nie doprowadzą do ustalenia przyczyny n

Obsługa i naprawa Audi (214) ■ W razie potrzeby wymontowania dźwigni (9) mechanizm

Obsługa i naprawa Audi (223) Rys. 4.15. MIEJSCE ROZŁĄCZENIA PRZEWODÓW OLEJOWYCH PODCZAS WYMONTOWANIA

Obsługa i naprawa Audi (264) 6.2. ZAWIESZENIE TYLNE WYMONTOWANIE I ZAMONTOWANIE KOLUMNY ZAWIESZENIA

Obsługa i naprawa Audi (282) Rys. 7.31. WYMONTOWANIE KLOCKÓW HAMULCOWYCH W HAMULCACH TEVES 1 &

Obsługa i naprawa Audi (286) ■ Sprawdzać pod samochodem ruch dźwigni korektora. Wy

Obsługa i naprawa Audi (293) ■ Wyjąć wpust czółenkowy z rowka w wałku. ■ &nb

Obsługa i naprawa Audi (304) Wymontowanie i zamontowanie zespołu regulacji ogrzewania ■

Obsługa i naprawa Audi (31) ■ Wymontować górną część filtra powietrza z przepływom

więcej podobnych podstron